注塑车间产品换料确认单

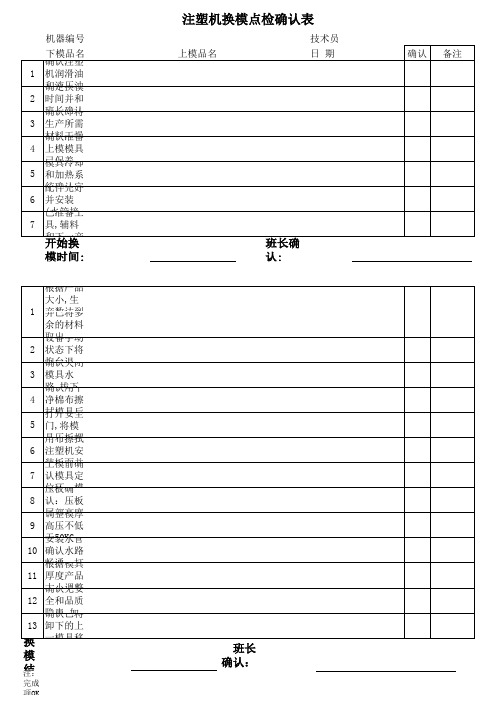

注塑机换模点检确认表

机器编号 下模品名 上模品名 技术员 日 期 确认 备注

1 确认注塑机润滑油和液压油量足够 2 确定换模时间并和班长确认 3 确认即将生产所需材料干燥正常 4 确认准备上模模具已保养 特别时确认日期章是否调整。 5 模具冷却和加热系统确认完好, 6 配件完好并安装(水管接头,水管.压板、螺丝等) 7 已准备工具,辅料和下一产品所需夹具,嵌合件,颜色色板等.

品大小,生产数达到5-20模前,确认已关闭注塑机料斗送料闸门. 1 并已将多余的材料取出. 2 设备手动状态下将炮台退出,将螺杆内材料射出清空,清空后将螺杆后抽(松退) 3 确认关闭模具水路.拔下水管 4 确认用干净棉布擦拭模具后低压合模,松开模厚定位螺丝, 5 打开安全门,将模具压板螺丝松开,调整开模定位标尺(画面操作开模位置)后下模 6 用布擦拭注塑机安装板面并确认清洁. 7 上模前确认模具定位环,模具上机后不能倾斜。确认OK后压压板。 8 压板确认:压板尾部高度与模具底板厚度平行,螺丝无有滑牙等危险情况 9 调整模厚高压不低于50KG,模厚四个角定位螺丝游标一直平行。 10 安装水管确认水路畅通,打开模具用干净抹布擦拭型腔内防锈剂异物等 11 根据模具厚度产品大小调整合理的开模距离。开模定位标尺或画面设定开模位置。 12 确认无安全和品质隐患,如有 确认已经做好预防工作. 13 确认已将卸下的上一模具移交模具保养.

换模结束时间:

班长确认:

注:完成项OK项打√不符合项打×并汇报给班长听取班长指导。

注塑模具修(改)确认表

模具名称:

修改原因:

专案负责人:

修改内容:

专案负责人:

修

改

次

数

第

一

次

模具厂商:

工程图号:

出厂日期:

试模日期:

回厂日期:

效

果

确

认

注塑意见:

签名:

品管意见:

签名:

工程意见:

签名:

第

二

次

模具厂商:

工程图号:

出厂日期:

试模日期:

回厂日期:

效

果

确

认

注塑意见:

签名:

品管意见:

签名:

工程意见:

签名:

第

三

次

模具厂商:

工程图号:

出厂日期:

试模日期:

回厂日期:

效

果

确

认

注塑意见:

签名:

品管意见:

签名:

工程意见:

签名:

第

四

次

模具厂商:

工程图号:

出厂日期:

试模日期:

回厂日期:

效

果

确

认

注塑意见:

签名:

品管意见:

签名:

工程意见:

签名:

第

五

次

模具厂商:

工程图号:

出厂日期:

试模日期:

回厂日期:

效

果

确

认注塑意见:签名:品管意见:签名:

工程意见:

签名:

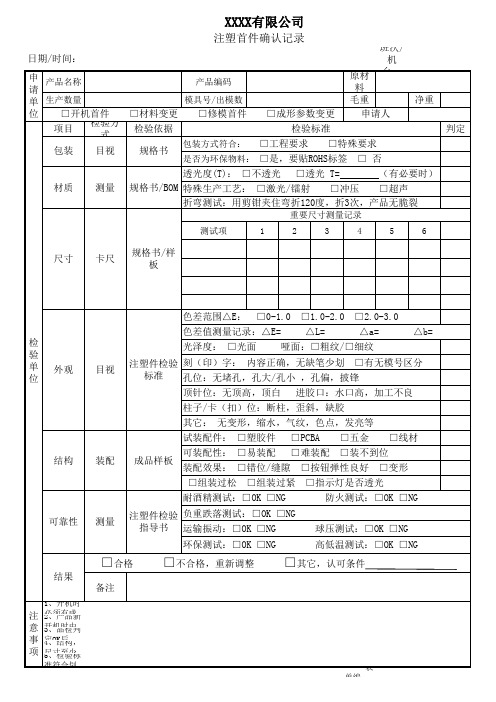

注塑类首件确认表

无异味

1个或1个以上直径大于 0.5mm的黑点,或者3个 以上直径小于0.5mm黑点 均判定为不合格

口可生产 口重 试

备注:符合产品发放标准项用“OK”表示,不符合项作“NG”,无要求项用“/”。

重点提示:

QC签名:

QC班长签名:

保存期: 3年ຫໍສະໝຸດ XX包装有限公司版本号: A/0

日期/班 次:

品名规格

SAP编号

注塑类首件确认表

模具号:

生产批号

表单编 号:QP-

原因:口换模 口修模 口换线 口换机台 口换料 口换生产通知单 口开机生产 口其它(说明)

时间

属性(根据《检 验指导书》)

危险的或污染的异物 (碎玻璃、钢铁屑、头 发、昆虫、污点、灰

尘等)

盖破裂/变形

环保标识/客 户名称

配合不良(无法 配合或歪斜/不顺

畅等)

字体图案清晰、 正确、完整;无 可见的螺纹残缺

配合密封 性

盖无明显翘曲变形,进胶 点无明显凸起

变量

模腔数 功能

判定

色调/色相与标准版相 符

披锋/毛刺

垫片效果 及其它项目

形状端正,饱 满;无明显毛 刺,黑点、缺

料;

无可见油污、污 渍、异物

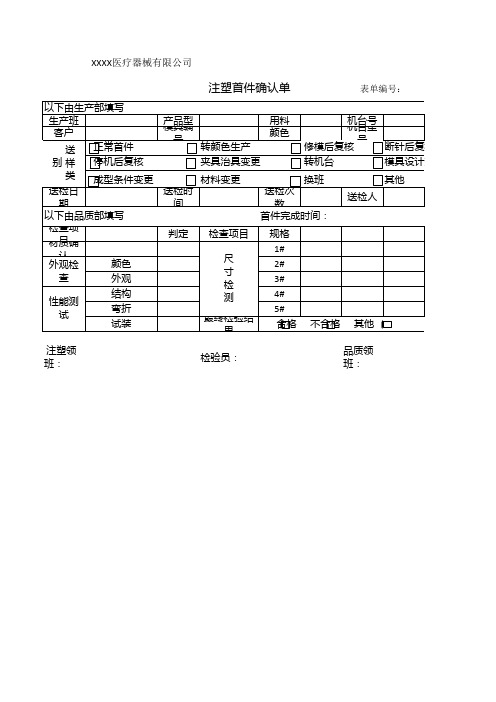

011 注塑首件确认单

材料变更

换班 送检次

数 首件完成时间:

送检人

检查项目

尺 寸 检 测

最终检验结 果

规格 1# 2# 3# 4# 5# 合格

不合格

其他

断针后复核 模具设计变更

其他

注塑领 班:

检验员:

品质领 班:

第

一

联

断针后复核

白

模具设计变更 :Biblioteka 其他品 质部

判定 第 二 联 蓝 : 生 产 部

XXXX医疗器械有限公司

注塑首件确认单

表单编号:

以下由生产部填写 生产班

客户

送 正常首件

别 样 停机后复核

类 成型条件变更 送检日

期

以下由品质部填写

检查项

材质目确

认 外观检

颜色

查

外观

性能测 试

结构 弯折 试装

产模品具型编 号

送检时 间 判定

转颜色生产 夹具治具变更

用料 颜色

机机台台号型 修模后复核 号

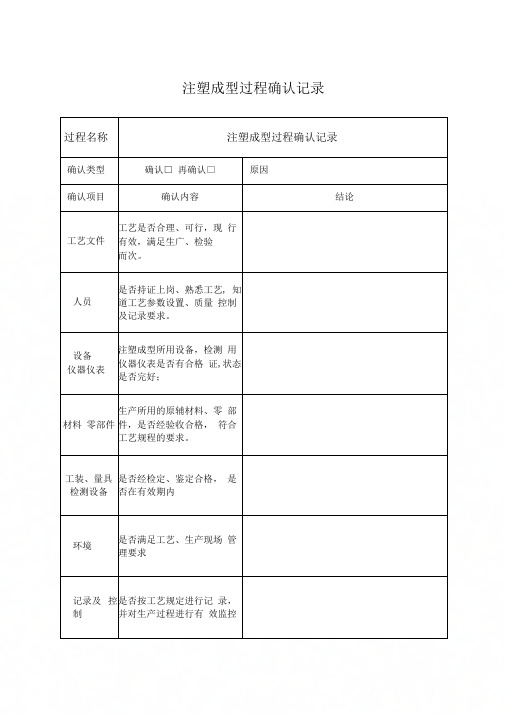

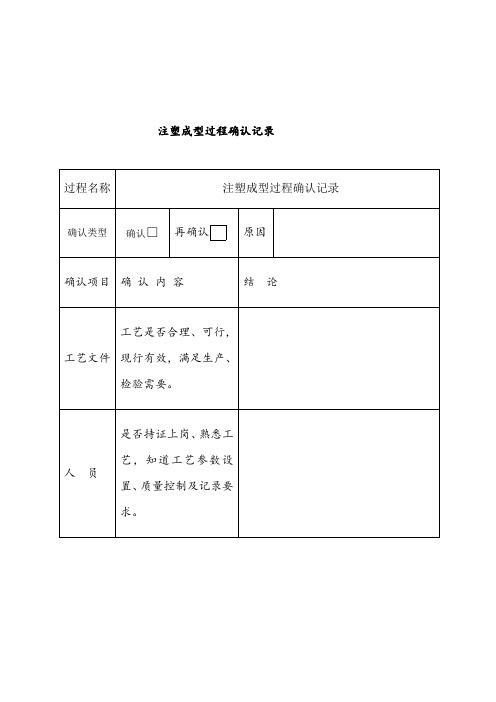

《注塑成型特殊过程确认记录表》

注塑成型过程确认记录

过程名称注塑成型过程确认记录

确认类型确认□ 再确认□原因

确认项目确认内容结论

工艺文件工艺是否合理、可行,现行有效,满足生广、检验

而次。

人员是否持证上岗、熟悉工艺, 知道工艺参数设置、质量控制及记录要求。

设备

仪器仪表注塑成型所用设备,检测用仪器仪表是否有合格证,状态是否完好;

材料零部件生产所用的原辅材料、零部件,是否经验收合格,符合工艺规程的要求。

工装、量具检测设备是否经检定、鉴定合格,是否在有效期内

环境是否满足工艺、生产现场管理要求

记录及控制是否按工艺规定进行记录,并对生产过程进行有效监控

参数

工

艺

参见工艺参数标准

实测

值

参见工艺参数记录

产

品物理测试

检

测

内

容

检

测

结

果

签章:4申月曰

确认

结论

组长:# 月日确

认

人

员

部门签字部门签字。

物资换货确认单模板

物资换货确认单模板1.急等如果你不放心。

换货单号没办法填,你要保留好这个单号,拍照留证据1可以要求延长收货给你,卖家可以无限延长收货时间的。

只要延长到他发货以后,就可以了。

2保留好退货的快递单号和快递底单,这个是唯一能证明你有退货发给卖家的唯一证据。

3如果在确认收货之前,卖家还没有发货给你,或者是发货了,没有给你单号的。

你可以申请退款退货,然后等同意退货了,直接填快递单号上去。

4就算已经确认收货了,在确认收货后15天内,买家还是可以申请一次售后退款退货的,售后只能申请一次,一旦取消就没办法再次申请,所以如果在确认收货后,卖家没发给你货,或者你不想要了,都是可以申请售后退款的。

2.退换货明细目的:明确退换货作业程序,以提供高品质服务。

退换货标准:一、本公司售出之商品,在购买日次日起7天内发生性能故障或其他质量问题,顾客可选择退货、换货或修理。

二、本公司售出之商品,在购买日次日起15天内发生性能故障或其他质量问题,顾客可选择换货或修理。

三、不得退换货之商品:(一)有碍卫生无法再销售的商品(如:内衣、内裤、袜子)。

(二)烟、酒类商品及生鲜类食品。

(三)已拆封之消耗性商品(如:电池、胶卷)。

(四)知识产权类商品(如:软件、音像、书籍)。

(五)商品包装损坏,配(附)件不全。

(六)已修改之服饰。

四、未尽事宜,参照三包规定办理。

肆、退货作业:一、退货形式:(一)退货单(如附表一)分为正常退货、手退和空退三种。

3、空退:因顾客购买之生鲜类商品已经加工使用,无法再退回卖场销售;或收银台多扫描、重复扫描退款时使用。

(二)退货单的开具及操作要求:退换货中心人员按退货单的内容填写货号、数量、购买日期、机台号、发票(或送货单)号、金额以及退货原因(简单扼要),并且在承办人一栏中签名,接待课长在课长栏签名。

收回顾客退货商品,将退货单的第二联(黄单)以及发票(或送货单)一并交给顾客,请其到退款处取退款。

退货单白联贴在退货商品上,退货商品集中整齐的堆放在规定的地方。

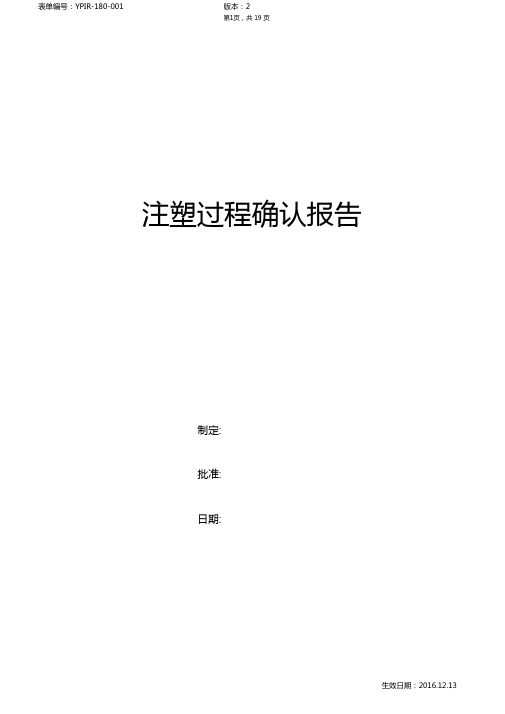

注塑过程确认报告

注塑过程确认报告

制定:

批准:

日期:

验证实施计划

一、确认目的:

1、验证确认购买的注塑机能够满足生产能力,注塑使用的原料满足标准要求。

2、验证确认注塑生产工艺是有效可行的生产工艺。

二、验证时间:计划2016年1月一2月中旬。

三、验证小组人员组成:

四、验证依据

成型作业标准书;零部件图纸;检验标准书

五、验证产品名称:

气道连接器

六、验证过程

(一)验证对象:注塑成型机

(二)人员分工

1.验证前准备、注塑工艺的确定验证:

2.注塑成型机运行验证;

3.注塑验证过程的操作;

4.验证过程中的审核;

5.验证报告、作业文件的批准。

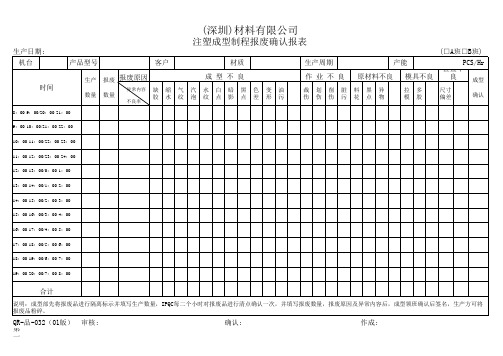

注塑成型制程报废确认表

注塑成型制程报废确认报表

生产日期: 机台 时间

数量

8:00-9:00/20:00-21:00 9:00-10:00/21:00-22:00 10:00-11:00/22:00-23:00 11:00-12:00/23:00-24:00 12:00-13:00/0:00-1:00 13:00-14:00/1:00-2:00 14:00-15:00/2:00-3:00 15:00-16:00/3:00-4:00 16:00-17:00/4:00-5:00 17:00-18:00/5:00-6:00 18:00-19:00/6:00-7:00 19:00-20:00/7:00-8:00

(□A班□B班) 产品型号

生产 报废 报废原因 数量

异常内容 不良率

客户

材质 成 型 不 良

生产周期 作 业 不 良

色 差 变 形 油 污 裁 伤 划 伤 削 伤 脏 污

产能 原材料不良

料 花 黑 点 异 物

PCS/Hr

模具不良 检查不良 成型

拉 模 多 胶 尺寸 偏差 确认

缺 胶

缩 水

气 纹

汽 泡

水 纹

白 点

暗 影

黑 点

合计

说明:成型部先将报废品进行隔离标示并填写生产数量,IPQC每二个小时对报废品进行清点确认一次,并填写报废数量,报废原因及异常内容后,成型领班认后签名,生产方可 将报废品粉碎。

QR-品-032(01版)

审核:

确认:

作成:

第一联:品保(白) 第二联:成型(红)

注塑首件确认记录

结构

装配

成品样板

□按钮弹性良好

□指示灯是否透光 防火测试:□OK □NG 球压测试:□OK □NG 高低温测试:□OK □NG

可靠性

测量

注塑件检验 负重跌落测试:□OK □NG 指导书 运输振动:□OK □NG 环保测试:□OK □NG

□合格

结果 备注

□不合格,重新调整

□其它,认可条件

注 2、产品新开机时由生产负责人自检后,填写本表单与样品(两模以上)送检,经品检人员判定合格后生产; 意 3、品检判定OK后,连同本表及一模样品送回机器操作台上并执行巡检; 事 4、结构,尺寸至少连测两模或以上; 项

□特殊要求

是否为环保物料: □是,要贴ROHS标签

透光度(T): □不透光 材质 测量

□透光 T=

规格书/BOM 特殊生产工艺: □激光/镭射 □冲压 □超声 折弯测试:用剪钳夹住弯折120度,折3次,产品无脆裂

重要尺寸测量记录 测试项 1 2 3 4 5 6

尺寸

卡尺

规格书/样板

色差范围△E: 检 验 单 位 光泽度: □光面 外观 目视

1、开机时必须有成形工艺卡、操作作业指导书。

5、检验标准符合划"v",不符合划"x",判定结果符合写OK、不符合写NG、不涉及此项写“/” 表单编号:QR-QC-018-A0

检验员:

生产:

审核:

□□2.0-3.0 △a= △b=

色差值测量记录:△E=

哑面:□粗纹/□细纹

注塑件检验 刻(印)字: 内容正确,无缺笔少划 □有无模号区分 标准 孔位:无堵孔,孔大/孔小 ,孔偏,披锋 顶针位:无顶高,顶白 进胶口:水口高,加工不良 柱子/卡(扣)位:断柱,歪斜,缺胶 其它: 无变形,缩水,气纹,色点,发亮等 试装配件: □塑胶件 □PCBA □难装配 □五金 □装不到位 □变形 □线材 可装配性: □易装配 装配效果: □错位/缝隙 □组装过松 □组装过紧 耐酒精测试:□OK □NG

过程确认-注塑确记录

5.报表的填写●合格○不合格5年的工作经验。

验证方法:

操作检验

相关文档:

3.有效性评价

4.操作上岗证

上岗证确认

杨金梅上岗证编号:ZS002

验证结论:●合格○不合格验证人:龙永玲、贺东桥日期:2019.08.31

审核结论:●合格○不合格审核人:孔垂贵日期:2019.08.31

7)注射压力●合格○不合格

8)电气控制●合格○不合格

验证方法:

目视观察

相关文档:

使用说明书

设备装配图

设备电路示意图

验证结论:●合格○不合格验证人:龙永玲、闫永贵日期:2019.08.31

审核结论:●合格○不合格审核人:王泰日期:2019.08.31

注塑机安装验证确认表ZS011

验证目的:确认注塑机随机文件的完整性

审核结论:●合格○不合格审核人:王泰日期:2019.08.31

注塑成型机安装确认表

ZS012

验证目的:确保注塑机安装准确和整机的完整性

验证要求:依照图纸将注塑水平安装在正确位置

验证依据:对照图纸

设备名称:注塑机设备型号:150T机台编号:F3

供应商:日本FANUC公司

验证(操作)人员姓名:龙永玲、闫永贵

验证依据:上岗应知应会考试考核

验证(操作)人员姓名:杨金梅

人员专业:●操作

验证内容:结论备注

1.产品的加工方法●合格○不合格该员于2016年3月份

2.品质的要求标准●合格○不合格入职,之前有从事注塑

3.产品的包装方法●合格○不合格成型作业员有4年的

4.生产安全要求●合格○不合格工作经验。

5.报表的填写●合格○不合格

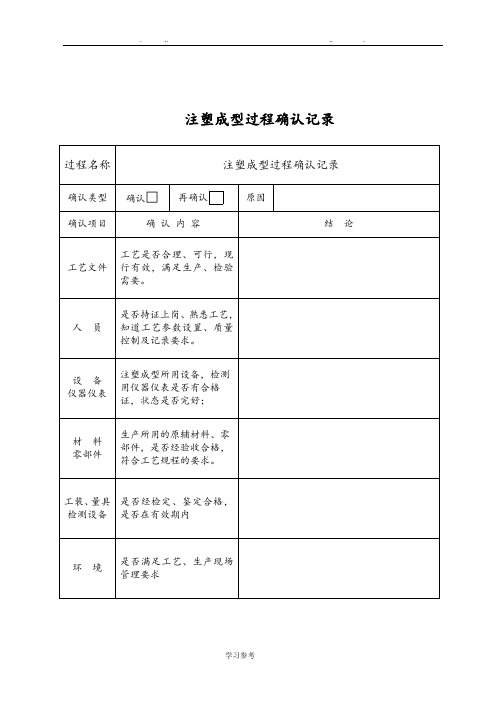

注塑成型特殊过程确认记录表

确 认

结 论

组长:年 月 日

确

认

人

员

部 门

签 字

部 门

签 字

注塑成型过程确认记录

过程名称

注塑成型过程确认记录

确认类型

确认□

再确认

原因

确认项目

确 认 内 容

结 论

工艺文件

工艺是否合理、可行,现行有效,满足生产、检验需要。

人 员

是否持证上岗、熟悉工艺,知道工艺参数设置、质量控制及记录要求。

设 备

仪器仪表

注塑成型所用设备,检测用仪器仪表是否有合格证,状态是否完好;

材 料

零部件

生产所用的原辅材料、零部件,是否经验收合格,符合工艺规程的要求。

工装、量具

检测设备

是否经检定、鉴定合格,是否在有效期内

环 境

是否满足工艺、生产现场管理要求

记录及

控 制

是否按工艺规定进行记录,并对生产过程进行有效监控

参

数

工艺参见工艺参数标准来自实测值

参见工艺参数记录

产品物理测试

检

测

内

容

检

测

结

果

注塑首末件确认报告范例

客户编号

料号(生产) 料号(品管)

首/末件确认报告

产品名称

班 别 A□ B□

图纸版本

模具编号

模穴数

材料名称

订单量

机台号

检查时间

颜色

首件条件

□批量生产 □材料更换

□小批量试产 □停机12H后开机

□修改模后生产 □机台更换

成型工艺参数

干燥方式

干燥温度

制令单号 □工艺变更

干燥时间

温度条件

段别 射嘴 T1 T2 T3 T4 T5 T6

滑块

动模

定模

定模

水温

实测

时间

射出

保压1

保压2

冷却

测试结果

产品模重:标准

g 实测:

g

判定 检验:

□OK □NG

审核:

外观检查

颜色检查

尺寸检

测量值

特殊检验项目

查基准 1 2

3

4 5678 材质确认 □OK □NG

材质批号和类别

末

件

实配件料号

检

实配检查 □OK □NG

查

记

其他测试 测试标准

测试结果

录

产检验:

□OK □NG

审核:

周期

段别

射出一

射出二

射出条件

速度

压力

生产领班:

送件时间:

外观检查

尺寸检

测量值

注塑成型特殊过程确认记录表

过程名称

注塑成型过程确认记录

确认类型

确认□

再确认

原因

确认项目

确认内容

结论

工艺文件

工艺是否合理、可行,现行有效,满足生产、检验需要。

人员

是否持证上岗、熟悉工艺,知道工艺参数设置、质量控制及记录要求。

设备

仪器仪表

注塑成型所用设备,检测用仪器仪表是否有合格证,状态是否完好;

材料

零部件

生产所用的原辅材料、零部件,是否经验收合格,符合工艺规程的要求。

工装、量具

检测设备

是否经检定、鉴定合格,是否在有效期内

环境

是否满足工艺、生产现场管理要求

记录及

控制

是否按工艺规定进行记录,并对生产过程进行有效监控

参

数

工

艺

参见工艺参数标准

实

测

值

参见工艺参数记录

产品物理测试

检

测

内

容

检

测

结

果

签章:年月日

确认

结论

组长:年月日

确

认

人

员

部门

签字

部门

签字

材料、设备交接确认单

编号:

致:(监理单位)

以下材料、设备已经我双方单位按有关规定进行交接领用手续,特报请予以确认。

附:1.交接的材料、设备明细表(名称、型号、规格、数量、编号);

2.已经开箱检验的签证单;

3.交接的材料、设备的文字技术资料明细表(名称、页数、份数)。

材料、设备领用单位:

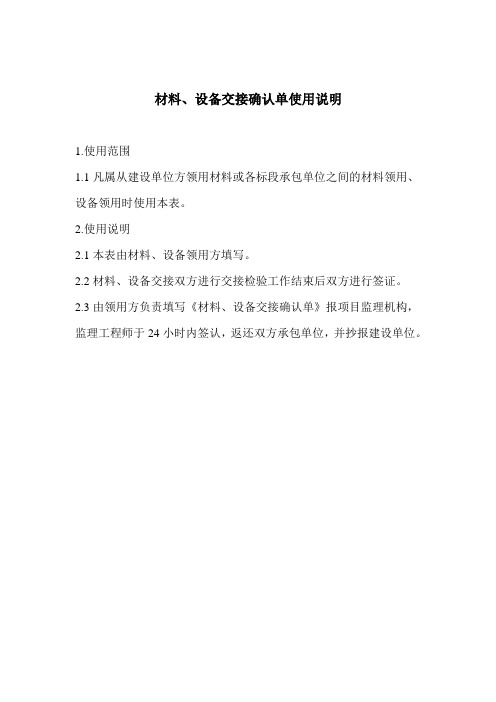

材料、设备交接确认单使用说明

1.使用范围

1.1凡属从建设单位方领用材料或各标段承包单位之间的材料领用、设备领用时使用本表。

2.使用说明

2.1本表由材料、设备用方填写。

2.2材料、设备交接双方进行交接检验工作结束后双方进行签证。

2.3由领用方负责填写《材料、设备交接确认单》报项目监理机构,监理工程师于24小时内签认,返还双方承包单位,并抄报建设单位。

经办人:

年月日

材料、设备发放单位:

经办人:

年月日

审查意见:

项目监理机构:(章)

专业∕总监理工程师:

年月日

审核意见:

建设单位:(章)

建设单位代表:

年月日

本表由材料、设备领用方填写,一式四份。交接双方、建设单位、监理单位各一份。

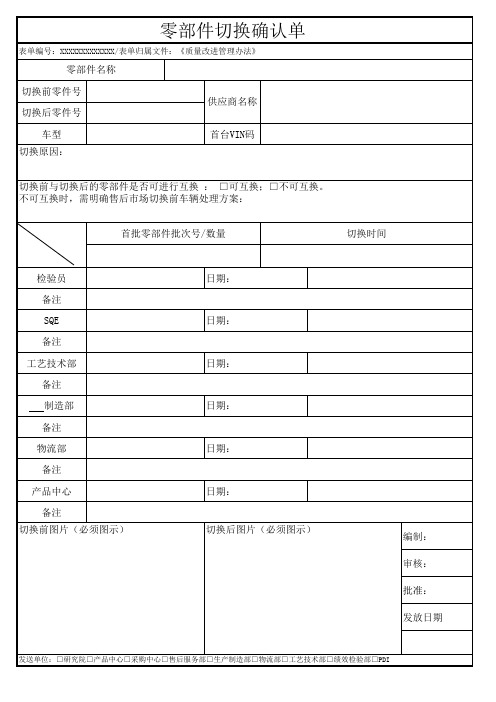

058 零部件切换确认单

检验员 备注 SQE 备注 工艺技术部 备注 制造部 备注 物流部 备注 产品中心 备注 切换前图片(必须图示)

日期: 日期: 日期: 日期: 日期: 日期: 切换后图片(必须图示)

编制: 审核: 批准: 发放日期

发送单位:□研究院□产品中心□采购中心□售后服务部□生产制造部□物流部□工艺技术部□绩效检验部□PDI

零部件切换确认单

表单编号:XXXXXXXXXXXXX/表单归属文件:《质量改进管理办法》

零部件名称

切换前零件号 切换后零件号

供应商名称

车型 切换因:

首台VIN码

切换前与切换后的零部件是否可进行互换 : □可互换;□不可互换。 不可互换时,需明确售后市场切换前车辆处理方案:

首批零部件批次号/数量

切换时间

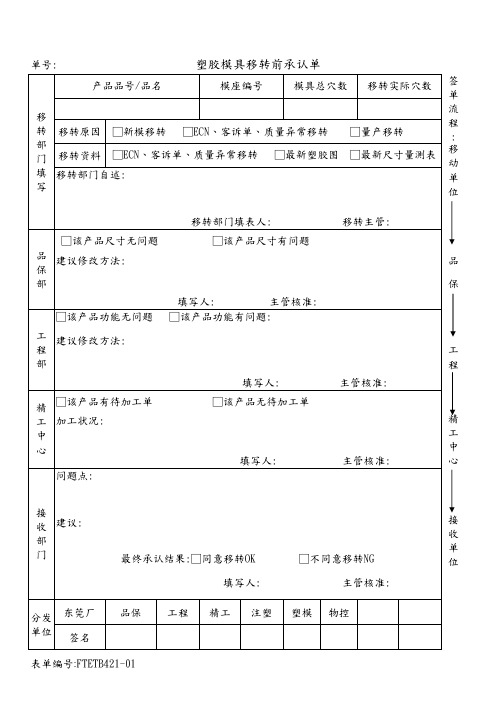

塑胶模具移转前承认单样板

□该产品尺寸有问题

品 建议修改方法:

品

保

部

保

Байду номын сангаас

填写人:

主管核准:

□该产品功能无问题 □该产品功能有问题:

工 建议修改方法:

程

工

部

程

填写人:

主管核准:

精 □该产品有待加工单 工 加工状况: 中 心

问题点:

□该产品无待加工单

填写人:

精

工

中

主管核准:

心

接 收 建议: 部 门

最终承认结果:□同意移转OK

□不同意移转NG

接 收 单 位

填写人:

主管核准:

分发 东莞厂 单位 签名

品保

表单编号:FTETB421-01

工程 精工 注塑 塑模 物控

单号:

塑胶模具移转前承认单

产品品号/品名

模座编号

模具总穴数 移转实际穴数 签 单

移 转 移转原因 □新模移转 □ECN、客诉单、质量异常移转

□量产移转

流 程 :

部 门 移转资料 □ECN、客诉单、质量异常移转

□最新塑胶图 □最新尺寸量测表 移 动

填 移转部门自述:

单

写

位

移转部门填表人:

移转主管:

□该产品尺寸无问题