1部看板1

精益生产及精益工具大纲(1)

【培训大纲】精益生产第一单元精益生产基础篇⇨企业自评表●企业的运营目的与获得利润的两手法:①降低成本②提高生产效率●精益生产起源①丰田生产方式起源②精益生产系统起源③丰田生产方式与精益生产系统●精益思想①成本每降低10%,等于经营规模扩大一倍②成本可以无限下降(改善无止境)③成本取决于制造的方法④工人动作到处都存在浪费现象●丰田生产方式的特征—-消除浪费①工厂中的七大浪费制造过剩的浪费等待的浪费搬运的浪费加工的浪费库存的浪费动作的浪费生产不良品的浪费②浪费的源头制造过剩的浪费人员过多的浪费●精益生产方式两大支柱——自働化和准时化①自働化②准时化③丰田屋⇨案例研究⇨模拟游戏1:推动-流动-拉动(观察小结)第二单元精益生产工具篇●工具一:5S——现场改善基础①5S真经②5S应用③工作场地有序安排(录像)●工具二:目视化管理(Visual Management)①周期性信息展示②3M的实时监控③基于“三现主义”的异常管理④目视化管理(录像)●工具三:问题解决①5Why ② PDCA循环③快速响应异常管理六要素●工具四:全员生产维护(TPM)①TPM的概念和目的②五大对策和八大策略③自主维护保养的七个层次④TPM实施的十大步骤●工具五:标准化作业①准作业条件②标准作业三要素(TT, WS,SWIP)●工具六:现场改善-Kaizen①改善步骤②改善ECRS手法③改善突破法—现场改善的利器(录像)●工具七:防错(Pokayoke)①追求零缺陷②品质三不政策③自働化三原则●工具八:看板(Kanban)①看板的种类与工作原理②看板的实施前提③看板六原则●工具九:快速换模(SMED原理)①明确划分内外部因素②将内部因素转化成外部因素③理顺留下的内部因素④理顺所有外部因素⑤使用工件更换器(快速夹紧装置或完全去除夹紧装置)⑥进行平行作业⑦去除调整/校准过程●工具十:价值流图析(Value Stream Mapping)①确定产品系列②现状图绘制③未来状态图绘制④计划与实施⇨案例研究⇨模拟游戏2:推动-流动-拉动(观察小结)第三单元精益生产总结篇●精益改善失败原因●精益改善-终身之旅①精益改善路线图②精益改善的顺序③精益改善的合理化建议④精益改善实施绩效指标⑤精益企业4项基本标准⑥精益企业5项基本特征⇨案例研究⇨模拟游戏3:推动-流动-拉动(观察小结)精益工具一:5S-工作场地有序安排第一部分 5S基础篇一、现场5S改善科学推行二、现场管理与市场意识三、5S推行关系与成效四、5S活动原则与误区五、生产经理心智修炼六、建立最优素质模型七、专业能力与管理提升八、5S管理技巧分享第二部分 5S推进篇一、整理推进快刀斩乱麻二、倡导提领法则三、整理不良的对策与分析四、整顿的推进重点五、目视化定置管理六、动作经济原则七、彻底杜绝污染源八、点检与点检通道优化九、清洁的最有效推进十、制度与标准化模型建立十一、修养的推进重点十二、标杆推进十三、团队作战十四、责任重于泰山十五、常见不安全现状与行为分析第三部分 5S方法篇一、现场可视化管理要点二、3级标准管理方法三、可视化的合理分类四、颜色管理与视觉原理五、企业文化与基础设施六、看板管理三大要素七、识别管理大全八、识别与形迹管理第四部分 5S督导篇一、建立5S推行组织二、拟定推进方针和目标三、拟定计划和实施方法四、5S推行过程五、样板区的选择与总结推广六、5S绩效考核七、确定评比方法八、5S纠正与预防第五部分持续改进篇一、5S推进中易存在问题二、问题意识与五现手法三、PDCA与SDCA递进四、改善与创新五、日常管理与改善六、激发创新思维七、标准化八、防错法九、提案改善活动第六部分 5S延伸篇一、5S与制造业精益生产LP模式二、5S与设备维护管理TPM的推行三、办公室5S四、文件5S五、会议5S六、5S问与答精益工具二:目视化管理第一部分目视化管理1.什么是目视控制2.目视化管理的定义和作用3.目视化Vs。

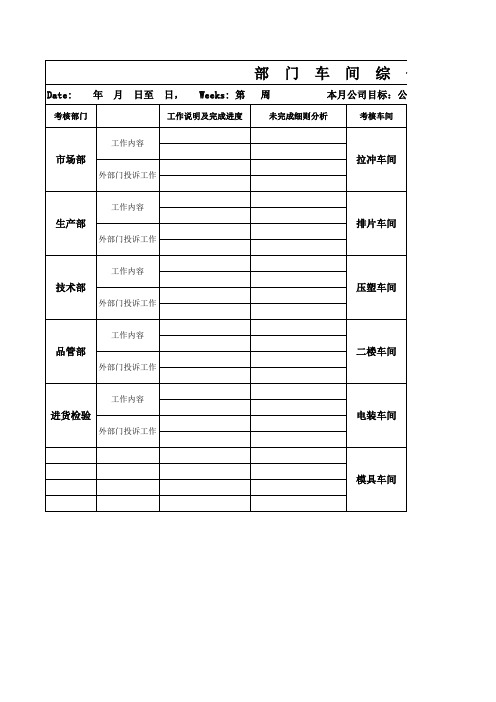

总经理看板1

Date:

考核部门 工作内容

门

车

间

综

合

看

板

年

月

日至

日,

Weeks: 第

周

未完成细则分析

本月公司目标:公司品质合格率:

考核车间

工作说明及完成进度

市场部

外部门投诉工作

拉冲车间

工作内容

生产部

外部门投诉工作

排片车间

工作内容

技术部

外部门投诉工作

压塑车间

工作内容

品管部

外部门投诉工作

二楼车间

工作内容

进货检验

外部门投诉工作电装车间Fra bibliotek模具车间

综

合

看

板

工作说明及完成进度 未完成细则分析

公司目标:公司品质合格率:

工作内容

外部门投诉工作

工作内容

外部门投诉工作

工作内容

外部门投诉工作

工作内容

外部门投诉工作

工作内容

外部门投诉工作

工作内容

外部门投诉工作

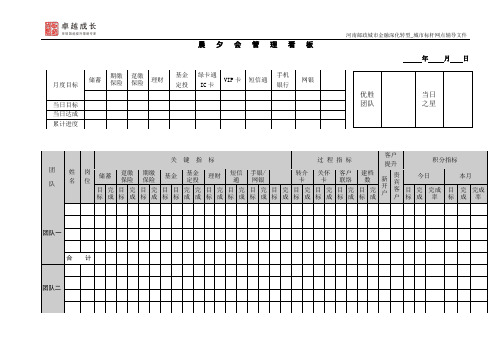

晨夕会管理看板印制模板 (1)

晨夕会管理看板年月日优胜团队当日之星月度目标储蓄期缴保险趸缴保险理财基金定投绿卡通IC卡VIP卡短信通手机银行网银当日目标当日达成累计进度团队姓名岗位关键指标过程指标客户提升积分指标储蓄趸缴保险期缴保险基金基金定投理财短信通手银/网银转介卡关怀卡客户联络建档数新开户贵宾客户今日本月目标完成目标完成目标完成目标目标完成完成目标完成目标完成目标完成目标完成目标完成目标完成目标完成目标完成目标完成完成率目标完成完成率团队一合计团队二支局总体业绩网点辅导管理文件制作说明1.展板名称:晨夕会管理看板2.填写说明:网点每天晨夕会时使用;3.制作说明与使用位置:1)KT板或其他材料光面喷绘纸(可擦写),建议尺寸200cm*100cm,可贴于白板展架上;2)尺寸大小可结合网点的实际情况(面积和员工人数),进行调整;3)配备板擦,黑色和红色白板笔若。

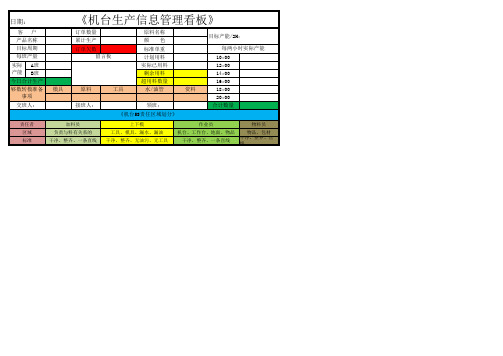

看板(1)

模具原料 接班人:资料加料员 负责与料有关系的 干净、整齐、一条直线 上下模 工具、模具、漏水、漏油 干净、整齐、无油污、无工具 作业员 机台、工作台、地面、物品 干净、整齐、一条直线 物料员 物品、包材 干净、整齐、直线

目标产能/2H: 每两小时实际产能 10:00 12:00 14:00 16:00 18:00 20:00 合计数量

日期:

客 户 产品名称 目标周期 每班产量 A班 B班 今日合计生产 实际 产能 够数转模准备 事项 交班人:

责任者 区域 标准

《机台生产信息管理看板》

订单数量 累计生产 订单欠数 留言板 原料名称 颜 色 标准单重 计划用料 实际已用料 剩余用料 超用料数量 工具 水/油管 领班: 《机台5S责任区域划分》

QCDSM管理看板(1)(1)

工

变化趋势图

程

不

良Hale Waihona Puke 率批变化趋势图

量

报

废

次

数

问

问题分析

题

分

析

改

改善新闻

善

行

动

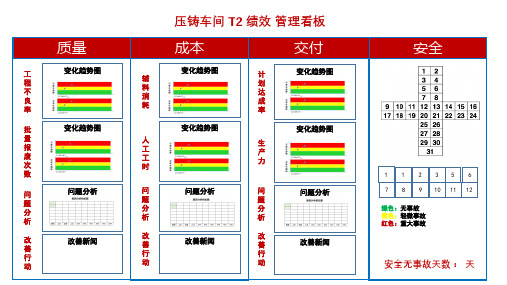

压铸车间 T2 绩效 管理看板

成本

变化趋势图 辅 料 消 耗

变化趋势图 人 工 工 时

交付

计

变化趋势图

划

达

成

率

变化趋势图

生 产 力

问

问题分析

题

分

析

改

善

改善新闻

行

动

问

问题分析

题

分

析

改

善

改善新闻

行

动

安全

1 1 2 35 6 7 8 9 10 11 12 绿色:无事故 黄色:轻微事故 红色:重大事故

安全无事故天数: 天

周 变 化 趋 势

1 2 3 4 5 6 7 ….

月 变 化 趋 势

1 2 3 4 5 6 7 ….

Xx变化趋势图

原因分析柏拉图

模具 工艺 设备 人员 XXX XXX XXX XXX XXX XXX

区域责任区域

压铸车间 5S 管理看板

检查与评分

行动与成果

改

改善新闻

善

行

动

最佳改善案例

改 善 案 例

标 准 及 记 录

最

落

佳

后

员

员

工

工

卫生精细化管理看板.1doc

7S主管部门:行政人事部

7S部门主管:

7S部门负责人:尾道主管

7S执行负责人:锁钉组长,手工组长,划位组长,整烫组长,包装组长;

工作区域:

1.后整车间

2.后整车间内室

3.二楼车间东边包装物品临时放置处稽核员:检查时间:每周随机

标准要求:

1.地面烫台,工作台,机器无灰尘,杂物;得分2

6.整烫好的暂时库房,分款分号分色牌例清楚,标识清晰;得分2

7.车间所用物品归类存放整齐;得分2

8.划位版分类存放,入库账本,返修帐本清晰准确;得分2

考核说明:

1.每周检查一次,累计总计25分;

2.不合格者根据卫生情况酌情适当减分;

3.每月汇总,进行绩效考核;

4.奖惩办法:卫生达标分平均为60分;达标在86分以上者给予物质和精神嘉奖;每月对卫生不达标者给予公开通报批评;

2.通道畅通,衣物筐子,衣物铁架子,按定置位置存放整齐;得分5

3.待划位,已划扣位,已锁订,已钉扣衣服不入地,摆放整齐,标识清晰;已整烫好的衣服分款挂置;得分5

4.次品,合格品标识清晰,分置存放;次品二个小时内能及时送交车间返修;得分5

5.塑料衣架,塑料包装袋,吊牌归放整齐,不丢失,不带回车间;得分2

5.考核部门:行政部

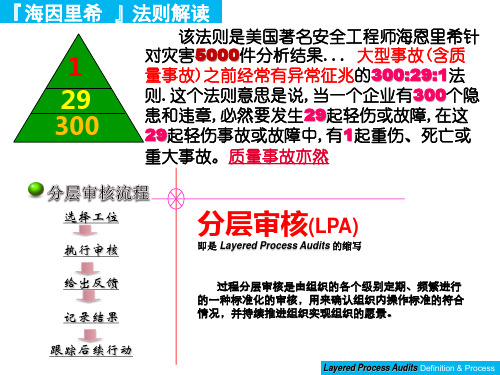

TY_分层审核看板(1)

选择工位

分层审核(LPA)

即是 Layered Process Audits 的缩写

执行审核

给出反馈

记录结果

跟踪后续行动

过程分层审核是由组织的各个级别定期、频繁进行 的一种标准化的审核,用来确认组织内操作标准的符合 情况,并持续推进组织实现组织的愿景。

Layered Process Audits Definition & Process

The manufacturing leadership shall conduct periodic

定期进行过程分层审核。

Layered Process Audits Frequency

『分层审核 』计划要求

制造部分层审核计划矩阵对照表

(摘自Q3002《分层审核管理制度》) 区分 区域 审核人员 硫化 撕边 车边 冷冻 涂粉 切割 清洗 检验 包装

『分层审核 』日常要求

分层审核人员按照要求实施

审 核

分层审核看板·定期维护

分层审核的问题项

制定临时&永久性措施

Layered Process Audits Require

班组长 制 造 部 质管员 生产科长 质量科长 各部门经理

1次/班 2次/周

1次/周 1次/月 1次/2月 1次/2月

质量经理 公 司

备注:

生产副总 技术副总

1、质管员:1次/月对本周审核的问题项进行验证; 2、质量保证科:1次/月对本周审核的问题项进行再次抽查验证。

Layered Process Audits Schedule

The manufacturing area manager shall verify (weekly) that supervisor verification is being completed

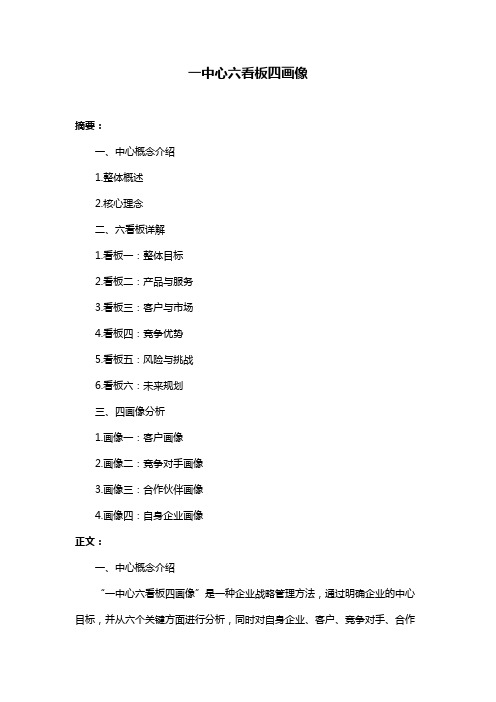

一中心六看板四画像

一中心六看板四画像摘要:一、中心概念介绍1.整体概述2.核心理念二、六看板详解1.看板一:整体目标2.看板二:产品与服务3.看板三:客户与市场4.看板四:竞争优势5.看板五:风险与挑战6.看板六:未来规划三、四画像分析1.画像一:客户画像2.画像二:竞争对手画像3.画像三:合作伙伴画像4.画像四:自身企业画像正文:一、中心概念介绍“一中心六看板四画像”是一种企业战略管理方法,通过明确企业的中心目标,并从六个关键方面进行分析,同时对自身企业、客户、竞争对手、合作伙伴进行深入的画像分析,以实现企业战略的有效制定与执行。

二、六看板详解1.看板一:整体目标以企业愿景、使命、价值观为基础,明确企业的整体目标,为企业发展提供方向。

2.看板二:产品与服务分析企业的产品与服务特点,包括核心竞争力、优势、劣势,以及市场需求与趋势,为产品与服务的创新与优化提供依据。

3.看板三:客户与市场深入了解客户需求、行为特征、市场规模、市场趋势等信息,为企业制定精准的市场策略提供支持。

4.看板四:竞争优势评估企业在行业中的竞争地位,挖掘优势资源和能力,形成独特的竞争优势。

5.看板五:风险与挑战识别企业在发展过程中可能遇到的风险与挑战,如政策法规、技术更新、市场竞争等,为企业制定应对措施提供参考。

6.看板六:未来规划根据企业现状与市场趋势,规划企业发展路径,包括战略目标、关键任务、资源配置等方面的内容。

三、四画像分析1.画像一:客户画像深入了解客户的需求、购买行为、偏好等特征,为企业提供针对性的产品与服务策略。

2.画像二:竞争对手画像分析竞争对手的优劣势、市场策略、核心竞争力等,为企业制定有效的竞争策略提供参考。

3.画像三:合作伙伴画像识别合作伙伴的优势资源、合作意愿、合作模式等,为企业选择合适的合作伙伴和优化合作方案提供依据。

4.画像四:自身企业画像全面评估企业的核心竞争力、发展阶段、优劣势等,为企业制定战略目标和规划发展路径提供基础。

公司门口6S管理看板(1)

有安全奖金。

6.2.1 各级安全责任人、负责人、现场巡查检验、调机员在上班期间不按规定佩戴安全臂章的;

6.2.2 在作业时单元内成员未按公司规定正确佩戴劳动防护用品的(包括但不限于以下内容);

序号 项目

规定

1、上班期间公司全体员工必须统一穿着工作服,因特殊原因可以不穿工作服,例如:因

1

工服 公出差、接待客人、怀孕、总监以上高层管理人员。

6.2.11 单元内设施设备存在漏油、漏气、漏水,无人处理,每月发现一次(含)以上现象。

6.2.12 单元或区域 5S 评比分最后一名;

7、年度 6S 管理先进班组奖

7.1 每年 2 月前 TPM 安全工作委员会根据各部门推荐(自荐)单元区域的名单,加上 TPM 组提供的统计资料,交

TPM 安全工作委员评比、确认,总经理批准。

分

有无遵守作业标准

(五) 素养 15 分

工衣整洁,厂牌端正,不穿拖鞋/短裤 工作主动积极,不大声喧哗,不嘻笑打闹,不擅离工作岗位 要及时关灯、风扇、水龙头、机器电源、,做到节约能源/节约用水

不随地乱扔垃圾,不随地吐痰

配分 1~5 1~5 1~5 1~5 1~5 1~5 1~5 1~5 1~5 1~5 1~5 1~5 1~5 1~5 1~5 1~5 1~5

佩戴好耳塞。

6

口罩 涂装喷漆、打磨,后处理班,铬化浸渗工,机加毛刺工必须正确佩戴好口罩。

1、 厨房不能用毛线手套或不符合卫生要求手套接触食品;

2、 炒菜或打菜(接触熟食品)时必须正确戴好厨房专用口罩、帽子(头发要放在帽子内)、

一次性手套;

3、 餐盘用具和直接接触食品厨具没有清洗有明显污垢;

厨房

7

4、 厨房用具或熟饭菜放在地面;

设备管理看板1(正面)

设备管理目标:关键设备可动率 100 %;重点设备可动率≥ 98 %;一般设备可动率≥ 95 %;设备故障率≤ 4 %。

全厂机械设备 台,其中:关键 台,重点 台

机械设备可动率

关键 重点 一般

100%

90%

80%

70%

60%

1月

2月

3月

4月

5月

6月

7月

8月

9月 10月 11月 12月

全厂特种设备 台,其中:关键 台,重点 台

tpm第一次把事情做对做细做到位初期清扫困难部位和污染源实施对策临时标准的制定培训与总点检自主管理整理整顿自主管理的彻底化第一次把事情做对做细做到位初期清扫困难部位和污染源实施对策临时标准的制定培训与总点检自主管理整理整顿自主管理的彻底化第一次把事情做对做细做到位初期清扫困难部位和污染源实施对策临时标准的制定培训与总点检自主管理整理整顿自主管理的彻底化

特种设备可动率

关键 重点 一般

100%

90%

80%

70%

60%

1月

2月

3月

4月

5月

6月

7月

8月

9月 10月 11月 12月

全厂设备故障率

5.0%

4.5%

4.0%

3.5%

3.0%

2.5%

2.0%

1.5%

1.0%

0.5%

0.0%

1月

2月

3月

4月

5月

6月

7月

8月

9月

10月 11月 12月

全厂设备故障次数

30

25

20

15

10

5

0

1月

2月

TPM看板(1)

诊断申请及诊断

设备名

系列

NO

部件或

部位名

不合理现象(内容)

不合

理区

分

发现

日

发现

者

原因

对策或建议

实施者

解决区分

解决日期

备注

自己

支援

计划

完成

※不合理区分:1)整理 2)整顿 3)基本条件 4)微缺陷 5)发生源 6)困难源 7)不安全

NO

发现日

发现者

地点或部位

现 象

原因分析

一次对策或建议

实施者

纳期

Hale Waihona Puke 确认10分钟教育(OPL)

分 类

基础知识、改善、故障、不良、感受、事例、讨论会

小 组 名

审核

批准

主 题

制 订 者

制订日期

目的是:

要点是:

讲 师

日 期

人 数

受教育者签名

*明确记录目的和要点,教育后必须签字。

10分钟教育(OPL)

分 类

设备机能、性能

小 组 名

审核

批准

主 题

制 订 者

制订日期

目的是:

自主保全“1”阶段活动计划表

小组名

组长确认

步骤

项 目

计划日期

实施日期

1

2

3

4

5

6

7

8

9

10

11

12

13

14

自主保全1STEP教育

设定目标\制定计划

决定设备责任人

设备结构性能教育

学习设备点检要点

安全教育

清扫工具准备

看板管理排版(1)

(例)

a

No:03 检查部位

检查部位

检查部位

每日 每周 检查时间 b 09:30分

看板管理排版(1)

设备部位的标示

1.制作不干胶规格,颜色如 下图所示 2.贴在安全罩的前面或联结器罩的侧面. 3.皮带轮的上端要有检查口 4.以横写为原则,字要用黑色油性笔写. 5.标示要注明连条的品名,规格,和数量.

看板管理排版(1)

设备检查要点的标示

✓制作检查部位标签,如图所示(日、周、月三种)。 ✓ 规格:长40mm×宽40mm,不干胶单面印刷。 ✓ 标签记录内容及方法:

随意放 在

看板管理排版(1)

墙面

◎环境美化工程:自 己采用废料制作

看板管理排版(1)

看板

平面布置看板

看板管理排版(1)

看板

生产管理看板

看板管理排版(1)

看板

流程揭示

看板管理排版(1)

不良品状态标识

看板

看板管理排版(1)

材料箱物料摆放标准指引

看板

看板管理排版(1)

元器件基础知识揭示

看板

看板管理排版(1)

看板管理排版(1)

8.储藏间:

门口左侧靠墙处放置纯净水;门口左 侧靠墙处放置铁皮文件柜;内左侧放置 资料柜、铁皮文件柜;内右侧放置有序 的杂用品。

看板管理排版(1)

9.电脑线、网线、电话线有序的固定放置; 10.桌下不得堆积杂物。 11.外衣手袋:请置第三抽屉内或水吧柜中,严禁 办公桌椅上。 12.报刊:阅完后必须上报架,或放入办公桌内; 13.文件、资料管理整顿。

TY分层审核看板1

检查并确认操作员是否完成了质量文件/记录。

生产经理

The manufacturing area manager shall verify (weekly)

必须(每周) that supervisor verification is being completed

Layered Process Audits Schedule

『分层审核 』日常要求

分层审核人员按照要求实施

审 核

分层审核看板·定期维护

分层审核的问题项

制定临时&永久性措施

Layered Process Audits Require

检查并确认生产主管否完成了验证工作。

生产副总

必须(每月/每季度)

The manufacturing leadership shall conduct periodic process verification assessments (monthly/quarterly).

定期进行过程分层审核。

Layered Process Audits Frequency

『分层审核 』区域

硫

去

化

边

二

段

检

硫

验

化

自 动 切 割

仓 储

Layered Process Audits Area

『分层审核 』频次要求

高风险的项目必须最少每班审核一次。

High risk items shall be verified a minimum of once per shift

看板(1)(1)(4)

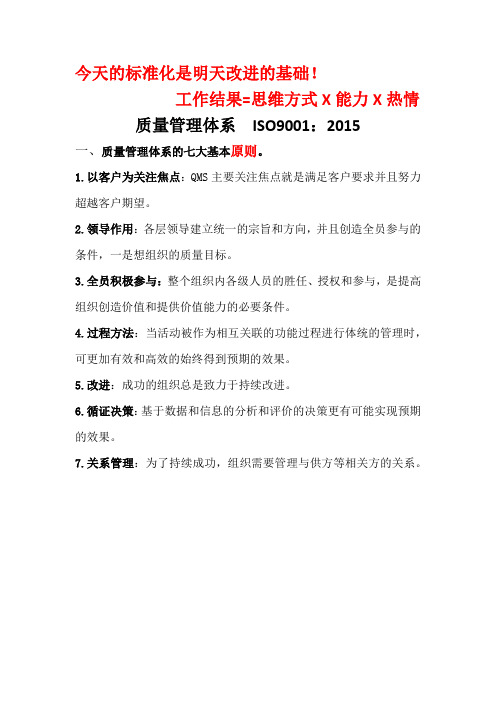

今天的标准化是明天改进的基础!工作结果=思维方式X能力X热情质量管理体系ISO9001:2015一、质量管理体系的七大基本原则。

1.以客户为关注焦点:QMS主要关注焦点就是满足客户要求并且努力超越客户期望。

2.领导作用:各层领导建立统一的宗旨和方向,并且创造全员参与的条件,一是想组织的质量目标。

3.全员积极参与:整个组织内各级人员的胜任、授权和参与,是提高组织创造价值和提供价值能力的必要条件。

4.过程方法:当活动被作为相互关联的功能过程进行体统的管理时,可更加有效和高效的始终得到预期的效果。

5.改进:成功的组织总是致力于持续改进。

6.循证决策:基于数据和信息的分析和评价的决策更有可能实现预期的效果。

7.关系管理:为了持续成功,组织需要管理与供方等相关方的关系。

二、PDCA方法论:①PDCA=P LAN(制定标准)、D O(执行标准)、C heck(检查异常)、A ction(纠正)PDCA循环又叫戴明循环,是全面质量管理应遵循的科学程序,是按照计划、执行、检查、纠正的顺序进行质量管理,并且循环进行下去的科学程序。

第一为P(计划)阶段,其中分为四个步骤:a.分析现状,找出存在的质量问题;b.分析产生质量问题的各种原因;c.找出影响质量的主要原因;e.针对影响质量的主要原因制订措施,提出改进计划,定出目标。

第二为D(实施)阶段:按照制订计划目标加以执行。

第三为C(检查)阶段:检查实际执行结果看是否达到计划的预期效果。

第四为A(总结处理)阶段,其中分二步:a.总结成熟的经验,纳入标准制度和规定,以巩固成绩,防止失误;b.把本轮PDCA循环尚未解决的问题,纳入下一轮PDCA循环中去解决。

②把资源整合为一个有效的运营系统,已实现运营目标的一系列活动和过程。

总则:制定标准,执行标准===>管异常发现问题,解决问题===>改进三、质量管理体系iso9001:2015 PDCA分析图:质量管理体系共十个章节:1.范围 2.规范性引用文件 3.术语和定义4.组织环境5.领导作用6.策划7.支持8.运行9.绩效评价10.改进。

销售数据可视化分析看板1

7目标总量:1679完成率:73.44%未完成率:26.56%完成率#指针#占位#年份完成率完成率辅助1A产品2 1.75-0.75B产品10.84250.157509C产品10.65260.347386D产品10.53680.463158E产品0.3630.636986✘✘✘股份有限公司销售数据可视化分析2024年08月26日 6:5574557153532847994660362535493449344934142000400060008000赵文林鲁瑞亭冯翰池毛浩淼和永寿殷礼程戚晨泽乐宇学云天晓余晨成10002000300040005000600070008000A 产品B 产品C 产品D 产品E 产品销售额成本额1002003004005006007001234567华北地区东北地区华东地区华中地区华南地区西南地区西北地区本公司销售量同行业同产品14866527359343825935723038715920040060080010001200A 产品B 产品C 产品D 产品E 产品目标任务量实际完成量销售总量:1233100200300400500600700800900100073.44%目标完成率目标总量:1679完成率:73.44%未完成率:26.56%销售总额:21284销售毛利:19468完成任务详情||||||||||||||||||商品名称目标任务量实际完成量完成率A产品148259175%B产品66535754%C产品27323084%D产品59338765%E产品43815936%合计:1679123373%单日销售情况趋势分析||||||||||||||||||完成率仪表盘||||||||||||||||||收入成本对比||||||||||||||||||当前产品销量分析||||||||||||||||||完成数据详情||||||||||||||||||销售员业绩排名分析||||||||||||||||||同行业同产品竞争力分析|||||||||||||745627704719731550600650700750800A 产品B 产品C 产品D 产品E 产品。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

15%

21%

日

期

6月實績 69755 20%

7月计划 90000 29%

8月计划 108500 21%

9月计划 126000 16%

10月计划 147000 17%

11月计划 163000 11%

12月计划 188000 15%

产量PNL 环比增长

改善项目 CTQ重点

改

善

措

施

裁断工程采用全自动裁剪机器,主要裁剪Coverly & 铜箔. 钻孔工程采用成型机和钻孔机器进行铜箔&补强板作业. 裁断 / 钻孔 总人员15人:现有自动裁断机3台、成型机3台 全自动钻孔机8台。理论生产能力为日产12000PNL, 现生产能力为日产9000PNL 在全体工作人员的努力之下品质已达到5西格玛水平、现不量率为0.06%

8月 9月 计 划 月 份

10月

11月

12月

部 门 长 张 傲 群

组 长 姜未来

组 长 吕豪新

张 志 刚

杨 文 滔

李 晓 伟

吕 豪 新

张 涛

周 中 发

田 维 斌

李 仁 聪

杨 京 国

张 晓 辉

王 延 龙

包 立 朋

整 顿

◆产品作业区、办公区、副资材区、区域规划合理、产品标识Cover-Lay、和标识正确 ◆物品定位、利于拿取、防止错用、提高工作效率

清 扫

◆设备油污、顶棚、墙壁、防止异物与产品接触 ◆工作台、地面、窗户、办公区域与副资材区域防止产品异物导致不良

清 洁

◆维持整理、整顿的既有水平,彻底杜绝影响产品质量的根源

钻 孔 班组长

钻 孔 (7~12) 月 计 划 产 量 200000 163000 160000 产 120000 90000 量 80000 40000 0 6月实绩 7月计划 8月计划 计 9月计划 划 月 10月计划 份 11月计划 12月计划 69755

29%

188000 147000 126000 108500

◆ 消除等待上的浪费 ◆ 减少不必要的动作

07.01~12.31

管理者

宣

言

推行日期

工 作 目 标

部门长

持续改进提高1部品质、创品质优秀工程 逐步提高1部生产能力和工作效率和降低内部故 各工程不良下降20% 障质量成本 实际产品节拍时间提高20% 对所在工程设备减少设备故障停机时间保持设备 生产能力提高40% 最佳状态 设备故障停机时间减少20% 引领班长达成计划产量,引入TOYOTA生产到各 07.01~12.31 各工程百分百完成各种 工程 MODEL别按时完成计划 建立和完善质量体系和管理体系并导入生产实际 确保工程内部生产平衡 之中 员工无不良现象发生记录 合理安排生产,调整人员比例确保生产平衡 全面提升员工素养、使其员工达到公司相关要求

提高作业者技术能力 预防不良产生可能性

张傲群

07.01~12.31

作业者全面掌握 设备原理并能操 作相关设备

张傲群 加强设备保养与维护保持 设备状态最佳 生产高品质产品 吕豪新 姜未来 07.01~12.31 偏心不良 0.029%

偏 心

打 折

压 伤

产品摆放对齐边角、产品堆积不过多以避免打折、 防止打折不良产生、降低 拿取时注意拿取手法、严格按照产品取及五大行 内部故障质量损失 动纲领

素 养

◆养成遵守公司的相关规章、制度、遵守基本、提高修养奠定良好基础

重 点 改 善 项 目

改

善

措

施

目 的

担 当

日 程

目 标

个人工作效率 计划增长10%

钻孔个人 ◆加强教育培训力度、全面掌握作业标准 提高员工技术技能 技术技能 ◆定期开展技术评比寻找提升空间

◆充分利用发挥现有设备全部开动 ◆提高设备时间利用率 ◆设备三级维护与保养落实到实处 ◆减少设备故障停机时间

目

的

担 当

日

程

目 标

员工作业 技术能力

◆上岗前班组长必要的培训其机器相关原理 ◆班组长指导相关操作标准和作业手法 ◆每周一次教育与培训相关人员技术技能 ◆定期就员工作业能力进行评价、找出不足之处 加以指点、指正 ◆完善设备三级保养与维护制度、落实到实处延 长设备寿命、防止设备状态不佳影响品质 ◆设备每日指定专人进行清扫、点检、及时发现 设备隐患、及时处理 ◆拿取产品放置时、钻完孔后检查钻孔位置与是 否偏心、如有及时调整设备状态

0.080%

0.060%

上月月计划 本月月计划

不 0.060%

0.055%

0.055%

0.050%

0.045% 0.040% 0.035% 0.030%

良 0.040% 率 0.020% 0.000% 6月 7月

0.050% 0.045% 0.040% 0.035%

0.03%

7~12 月 品 質 目 標

品质提升:15.62%

08年实绩取放不良:3.80%

09年总不良率目标: 2.60%

品质提升:1.20%

鑽孔偏心实绩:0.055%

目標鑽孔偏心下降到:0.029%

品质提升0.26%

打折、压伤、划伤实绩0.005%

打折、压伤、划伤、目标:0.001%

品质提升:0.004%

பைடு நூலகம்

钻 孔 工 程(7~12 )月 品 质 目 标

张傲群

07.01~12.31

吕豪新 TPM全面生产性维护 姜未来 07.01~12.31

机 器

产能提升 30%~40%

辅资材

◆防止副资材缺品、短料、设最低安全库 存班组长每日确认副资材 防止资材短缺影响生产 ◆副资材收入检查、严格按照保管基准进 行保管防止品质特性发生变异

张傲群

07.01~12.31

生产计划管理

生产实绩管理

工程品质管理

工程改善前后

部 门 长

张傲群 仁德峰

组 长 姜未来

组 长 吕豪新

张 志 刚

杨 文 滔

李 晓 伟

吕 豪 新

张 涛

周 中 发

田 维 斌

李 仁 聪

杨 京 国

张 晓 辉

王 延 龙

包 立 朋

5S 活动

生 产 管 理 绩 效

整 理

◆將废弃的Cover-Layl和良品Cover-Layl区分开,并做相应标识和记录、予以处理防止误用 ◆將易混淆的物品、产品单独区分、辅助资财区分并单独放置指定区域、废弃的物品要及时废弃

吕豪新 07.01~12.31 姜未来 吕豪新 07.01~12.31 姜未来 打折、划伤压伤 不良下降0.001%

产品摆放规范化、对齐边角、产品加间纸、、定 时检查设备、彻底清洁设备、确保设备清洁无异 物以避免产品压伤

预防为主、减少压伤、降 低内部故障质量损失

08年实绩总不良率:24.37%

09年总不良率目标:8.75%

確保副资材质 量特性稳定、 副资材不缺品、 短料 公司定单计划 计划完成率 95%-100% 每班等待时间 不超过20分钟

◆ 根据生产计划、调整生产能力、 降低生产 ◆ 注重生产平衡 、不过多生产 ◆ 减少在制品、制成品大量库存

5种浪费

消除生产中不增值的活 动、减少浪费、注重生 产平衡、节约成本

07.01~12.31 张傲群 姜未来

提高人工工作效率、增强设备维护、减少设备故 设备故障停机时间减少20% 障 品质不良品下降到0.03% 降低工程内不良品率,改善提高品质 确保工程内副资材无缺品、 工程内副资材、消耗品实行科学化管理不缺品、 短料 07.01~12.31 不短料 每日、每月完成MODEL别和 创建比艾奇生产优质工程 产量计划完成率100% 每日百分百完成计划产品MODEL别和计划产量 继续争创比艾奇生产品质优 质工程标杆