年产650吨对硝基乙酮车间化工工艺设计(计算说明书)

年产500吨对乙酰氨基酚的车间工艺设计

年产 500 吨对乙酰氨基酚的车间工艺设计目录一生产任务二产品介绍及前景展望三生产工艺路线选择1 对乙酰氨基酚的二步合成法2 对乙酰氨基酚的一步合成法对氨基酚乙酰化3 车间布置五物料衡算1 酰化反应罐的物料衡算2 酸洗离心机的物料衡算3 水洗离心机的物料衡算4 精制脱色罐的物料衡算5精制结晶罐的物料衡算6 精制离心罐的物料衡算7 流化床的物料衡算六能量衡算1 反应罐能量衡算基本公式2 比热容的计算3 能量衡算七主要工艺设备计算1工艺设备选型原则2主要工艺设备计算3主要设备选型八技术安全及劳动保护九原辅料成品的质量标准1原辅料成品的质量标准2包装材料十课程设计总结十一参考文献一生产任务1设计项目对乙酰氨基酚的车间工艺设计2设计规模年产500 万吨二产品介绍及前景展望对乙酰氨基酚是目前主要用于解热镇痛的OTC药物其解热镇痛作用与阿司匹林相当抗炎作用极弱对胃肠道无明显刺激适合于不宜使用阿司匹林的患者为一线止痛药对氨基酚乙酰化方法将对氨基酚加入稀乙酸中再加入冰醋酸升温至150C反应7h加入乙酐再反应2h检查终点合格后冷却至25C以下抽滤水洗至无乙酸味抽干得粗品此方法的收率为90方法将对氨基酚冰醋酸及含酸50 以上的酸母液一起蒸馏蒸出稀酸的速度为每小时馏出总量的十分之一待内温升至130C以上取样检查对氨基酚残留量低于25加入稀酸含量50以上冷却结晶抽滤先用少量稀酸洗涤再用大量水洗至滤液接近无色得粗品此方法的收率为90-95在冰醋酸中用锌还原对硝基苯酚同时乙酰化得到对乙酰氨基酚将对羟基苯乙酮生成的腙置于硫酸酸性溶液中加入亚硝酸钠转位生成对乙酰氨基酚精制方法将水加热至近沸时投入粗品升温至全溶加入用水浸泡过的活性炭用稀乙酸调节至pH 42-46 沸腾10min 压滤滤液加少量重亚硫酸钠冷却至20C以下析出结晶抽滤水洗干燥得原料药扑热息痛成品2对乙酰氨基酚的工艺流程21对乙酰氨基酚初制对氨基苯酚和冰醋酸经配料锅配料后加入酰化釜酰化得到湿的对乙酰氨基酚粗品1对于稀酸料和粗品来说第1〜3小时蒸酸速度在40〜60L半小时温度不高于117C第稀酸料为032〜036MPa母液套用为035〜040MPa整个反应过程约为11〜13小时蒸酸总量在640〜800L之间按规程开动离心机放入欲离心料液进行离心离心分离母液和固体物料后用稀醋酸冲洗物料按规定时间冲洗置换物料中的母液再用去离子水冲洗按规定时间冲洗置换物料中的稀醋酸然后按规定时间继续甩滤后停机出料酸洗后的液体和母液共用回收后套用水洗的液体为废液送往污水处理站处理每吨湿粗品得酸洗用量为340〜584L水洗用量为523〜800L所得物料在检测水分和对氨基苯酚含量水分控制在80以内对氨基苯酚含量不大于50ppm 并进行物料衡算每批稀酸投料折干后得重量范围为1300〜1500kg折干母液套用粗品为1480〜1760L母液套用次数最高为8 次初制流程图22对乙酰氨基酚提纯对于酸处理外循环料来说蒸酸速度控制在w 80L半小时蒸酸控制在860〜940L之间蒸酸过程约需6〜8小时按规程开动离心机离心机内放入物料后离心分离液体和固体按规定冲洗量的稀醋酸冲洗固体物料所得液体回收利用再用去离子水按规定冲洗量得去离子水冲洗按规定时间继续甩滤1-2 分钟后停机出料水洗的液体为废液送往污水处理站每吨湿酸处理外循环了的酸洗用量为475〜725L 水洗用量为1125〜1625L 所得物料要检测水分和对氨基苯酚含量水分控制在100 以内对氨基苯酚含量不大于50ppm并进行物料衡算酸处理外循环料每批折干后1300〜1500kg折干回收母液1100〜1200L精制离心后的湿对乙酰氨基酚进入振动流化床干燥机内并调节振动流化床干燥机的热气通风量使物料被烘干干燥温度80〜100C进料速度不能超过起上限50kgmin干燥后的物料在经过冷风冷却降温至50± 10 C振动流化床干燥机出完料后进行物料收率计算本工序收率应不低于95 干燥并降温的物料经测试合格后按ZLS0PZK0050取样用快速水分测定仪测其水分水分小于w 05方可真空输送到二维混合机内混合干燥并降温的物料经测试合格后真空输送到二维混合机内混合达到要求批量并在不超过规定装料量2000〜5400kg的情况下混合15〜20min停止出料精制工艺流程图23外循环工序采用双效浓缩装置在蒸发室保持一定的负压换热器提供热能使精制母液中的水分在负压下不断的被蒸发在一效与二效的蒸发室和换热器之间形成流换热器蒸汽压力不超过035Mpa精制母液在双效蒸发器内循环3〜35小时后蒸发室中已有晶体生成这时停止循环自换热器底部通蒸汽加热溶解管程中的物料并给整个系统加压当压力表显示01〜02Mpa时将热溶液自双效蒸发装置压入结晶罐中降温结晶至25-35 C离心脱水得外循环料3车间布置本工程设计是单体厂房设计整个操作过程都要在同意厂房内即生产的酰化工段精制工段外循环工序都在同一建筑内整个生产车间为四层建筑钢筋混凝土结构根据对乙酰氨基酚的生产工艺特点酰化配料车间在四层以便于物料利用为差输送到三层的酰化反应车间的生产环境洁净区域包括精制洁净区精致离心区烘干区域混合区域粉碎区域待验区套袋区缓冲区及更衣区其均为洁净区结晶级别为10万级与生产有关的其他区域为非洁净区各车间之间相互独立而又方便物料运输有利于生产一层设有行政管理接待区域便于管理和生产所有车间内部不同洁净区之间以及洁净区域内部区域的人流物流各自独立完全符合GMP标准31 布置原则根据《药品生产质量管理规范》及本项目生产工艺特点确定以下布置原则按生产工艺流向合理布置避免人物流交叉减少污染车间内区域划分清楚洁净区域相对集中使生产管理方便充分利用厂房高度利用位差使物料在管道内垂直输送尽量缩短物料输送距离节约能源降低消耗32我国GMP199年修订附录规定了药品生产洁净室区的空气洁净度划分四个级别洁净度级别尘粒最大允许度个m3微生物最大允许度> 05 u m> 5um 浮游菌个m3沉降菌个m3 100级3500 0 5 1 10000 级35000 200 100 3 100000级350000 2000 200 10 300000 级10500000 6000 15 33 物料存放区域及生产辅助用室的布置1洁净厂房内应设置与生产规模相适应的辅助原料半成品成品存放区域宜尽可能靠近与其相联系的生产区域以减少过程中的混杂与污染存放区域内宜设置待验区合格品区或采取能够有效控制物料待验合格状态的措施不合格品必须设置专用存放2取样室宜设置在仓储区取样环境的空气洁净度等级同初次使用该物料的洁净室区3称量室应放置在洁净室区空气洁净度等级同初次使用该物料的洁净室区4备料室宜靠近称量室其空气洁净度等级同初次使用该物料的洁净室区5洁净工具洗涤存放室宜设置在洁净区域外如需设在洁净室区内其空气洁净等级英语本区域相同并有防水污染的措施6维修保养室可设在洁净室区外34 安全出口及安全措施的布置国家标准GBJ16-87《建筑设计防火规范》规定厂房安全出口的数目不应少于两个对制药企业来说洁净厂房每一生产层或每一洁净区安全出口数目除了符合国家标准GBJ16-87的规定外安全出口的设置应满足疏散距离的要求人员进入空气洁净度100级10000级生产区的净化路线不得作为安全出口使用安全疏散门应向疏散方向开启且不得采用吊门转门推拉门及电控自动门在防爆要求的洁净室依靠外墙布置当不能靠外墙时应考虑向屋外泄爆并应有足够的泄压面积35 卫生条件1操作人员应按规定穿戴好工作服保持个人清洁方可进入生产作业区2使用设备容器管道等均应按相应要求进行清洁需要消毒的消毒3生产中废物应及时运出车间送到规定地点4每完成一工序应及时清场保持操作场地清洁并做好清场记录五物料衡算计算依据年产量500 吨年工作日300 天日产量500000300 1666667kg 天收率8597对乙酰氨基酚分子量对氨基苯酚分子量1511610910 13855对乙酰氨基酚收率对乙酰氨基酚产量对氨基苯酚13855 X 100物料计算以日产量为基准1 酰化反应罐的物料衡算年产量为500 吨一年按300 个工作日计算可得出日产量为500 吨300 天1666667 kg 天因为此物料衡算时以唐山双龙生物药业为模型在此基础上进行扩建和改造所以改造后产品的收率仍为改造前的收率即8597又因为产品收率对乙酰氨基酚产量对氨基苯酚13855 8597则对氨基苯酚投料量1666667 k 0859713855 139925k根据对乙酰氨基酚生产设计的经验公式对氨基苯酚投料量冰醋酸含量089〜091 139925 kg 此物料衡算中运用经验常熟090 并且冰醋酸含量为98 则投入冰醋酸量139925 k 090098 128503 k 根据唐山双龙生物药业的参考公式可得总投料量母液量11因为总投料量对氨基苯酚冰醋酸139925 k 128503k 268428 k由此的投入反应罐母液量为268428k 1 268428 k 综合以上计算得进料①对氨基苯酚投料量1666667 k 0859713855 139925k冰醋酸投料量139925 k 090098 128503 k进料②进入反应罐的母液量268428 k 1 268428 k 出料③此工艺过程可近似不考虑损耗即完全出料即出料③ 对氨基苯酚投料量冰醋酸投料量投入反应罐的母液量139925 k 128503k 268428k536856 k完全进入离心机中的进料①2 酸洗离心机的物料衡算根据稀醋酸的浓度渗滤槽中剩余母液的粘度和质量确定酸洗工艺过程中加入醋酸的质量因为本设计采用的醋酸浓度为40又根据经验公式HAC对乙酰氨基酚溶液1767所以确定投入稀醋酸量对乙酰氨基酚溶液767 536856 k 76769994 k根据酸洗离心机的酸洗能力和物品的粘度得出经验离心率为6698 所以离心出来的母液总投料量6698536856 k 69994k 6698406468 kk进入回收工艺以此计算出湿品对乙酰氨基酚总投料量-离心出来的母液536856 k 69994 k -406468 k200382 k综合以上计算得进料①来自于酰化反应罐的出料③对乙酰氨基酚溶液536856 kg进料②投入稀醋酸量对乙酰氨基酚溶液767 536856 k 767 69994 k出料③湿品对乙酰氨基酚总投料量-离心出来的母液536856 k 69994k -406468 k200382 k进入水洗离心工艺进料①并且要保证湿品中HAC含量W 25本设计计算时取25出料④离心出来的母液总投料量6698536856 kg 69994 kg 6698406468 kg3水洗离心机的物料衡算根据湿品中含醋酸量和湿品对乙酰氨基酚的纯净度投入洗剂水与对乙酰氨基酚的比例710所以洗剂水量湿品对乙酰氨基酚710 200382 k 710 140267 k 又根据离心机的脱水能力经验值为42所以脱水量总投料量42 200382 k 140267k 42 143073 k并且要保证湿品中含水量应w 3本次设计计算中采用3由于设备的原因造成洗涤过程中有损耗一般为065〜070本次设计取值为068 所以可确定损耗量200382k 140267k 068 2316k 以此得出粗品对乙酰氨基酚总投料量-损耗-量脱水量200382 k 140267k -2316 k -143073 k195260 kg进入精制脱色工艺进料①综合以上计算得进料①来自于酸洗离心出料③湿品对乙酰氨基酚195260k进料②洗剂水量湿品对乙酰氨基酚710 195260k 710 136682k出料③出粗品对乙酰氨基酚总投料量-损耗- 量脱水量200382 k 140267k -2316 k -143073k195260 k出料④脱水量总投料量42 200382 kg 140267 kg 42 143073 kg4精制脱色罐的物料衡算根据唐山双龙生物药业的参考公式可得粗品纯净水活性炭18040016投入粗品为195260k 则纯净水用量为433911 k计算出活性炭的用量为17356 k综合以上计算得出进料①粗品195260 k进料②纯净水用量433911 k进料③活性炭用量17356 k出料④经过脱色的进料①进料②进料③完全出料即出料④ 195260 k 433911 k 17356k 646527 k完全进入精制结晶罐的进料①5精制结晶罐的物料衡算根据唐山双龙生物药业的参考公式可得粗品焦亚硫酸钠溶液180052 精制罐投入粗品为195260k则计算出焦亚硫酸钠溶液用量为5641 k综合以上计算得进料①精制脱色罐出料646627 kg进料②亚硫酸钠溶液用量5641 kg出料③进料①和进料②混合结晶即出料③ 646627 k 5641 k 652269 k 完全进入精制离心罐的进料①6 精制离心罐的物料衡算根据酸洗离心机的离心能力和物品的粘度得出经验离心率为6698所以离心出来的母液总投料量6698 652269 kg 6698 436890 kg进入回收工艺废弃物经验比例约为总投料量的343即废弃物总投料量343 652269 k 343 22373 k湿成品总投料量-离心出来的母液-废弃物652269 k -436890 k -2237 k213142 k综合以上计算得进料①精制结晶罐出料652269 k 出料②离心出来的母液总投料量6698 652269 k 6698436890 k出料③废弃物总投料量343652269 k 34322373 k出料④湿成品总投料量-离心出来的母液-废弃物652269 kg -436890 kg -22373 kg193866 kg7 流化床的物料衡算根据物料衡算干燥物料总重为193866 kg含水量为4即230114 kg进行完全脱水即干燥失重为7755 k因为流化床的排空系统和机器本身造成的损耗一般为015 0〜0171本次设计取0150所以损耗量为193866k 0150 291 k在沉降室和扑集器得到粉子渣子质量为291 k由总产率为8597成品量16666667 kg符合设计要求综合以上计算得进料①来自于精制离心机湿成品193866 k出料②得到成品166667 k六能量衡算1反应罐能量衡算基本公式反应罐能量衡算可表示如下Q1Q2Q3 Q4Q5Q6Q1 ---- 对氨基苯酚和冰醋酸带入设备的热量KJQ2 ---- 加热剂水蒸汽传给物料的热量KJQ3 ---- 过程反应热KJQ4 ---- 生成对乙酰氨基酚带走的热量KJ652269 kg -436890 kg -22373 kg Q5 ---- 加热剂水蒸汽带走的热量KJQ6 ---- 设备向环境散失的热量KJt1------ 对氨基苯酚和冰醋酸带入设备的温度C t1 20 Ct2------ 加热剂水蒸汽的进入温度C t2 140 Ct3——最终反应罐中温度C t3 130 Ct4——物料流出时的温度C t4 130 Ct5------ 加热剂水蒸汽流出时的温度C t5 130 C2比热容的计算一经《化学基础数据手册》可查得乙酸与醋酐的比热容见下表二ASP与SA比热容的计算大多数液体的比热容在17〜25KJ kg・C之间少数液体例外如液氨与水的比热容比较大在4 左右而汞和液体金属的比热容较小液体比热容一般与压强无关随温度上升而稍有增大作为水溶液比热容的近似计算可先求出固体的比热容再按下式计算C CsX n 1 -n式中C------ 水溶液中的比热容KJ kk・CCs----- 固体的比热容KJ kk・Cn ---- 水溶液中固体的质量分数对于绝大多数有机化合物其比热容可利用下表求得先根据化合物的分子结构将各种集团结构的摩尔热容数值加和求出摩尔热容再由化合物的分子量换成比热容表1基团结构摩尔热容[J mol •C ]基团温度C6H5- -NH2 -NH- -CO-OH-CH320C 11636 61695110 4334 4190 4136 130 C 14366 4732 8258 5162 所以ASP的比热容[C6H5- -NH2 -NH- -CO -OH -CH3 ]15116 AS 的比热容[C6H5- -NH2 -OH ]10910 经以上式子可求得所需比热容KJ kg「C对氨基酚比热容20C 116366169419010910 202130C 143668258 10910 207 对乙酰氨基酚比热容20C 11636511043344136419015116 195130C 14366473282585162 15116 215冰醋酸比热容20C 43344190413660 211130C 433482585162 60 303表2 所需比热容温度名称20C 130C 冰醋酸对乙酰氨基酚对氨基酚211195202 303215207 3能量衡算31Q1 与Q4Q1与Q4均可用下式计算Q1Q4 刀met KJ式中m---输入输出设备的物料质量kge--- 物料的平均比热容KJ kk「Ct--- 物料的温度C利用1Q1 刀met[128503 kkX 211KJ kg・C 139925 kgX 202 KJ kg・C ] X 20 C 111X KJQ4 1666667 kgX 215 KJ kg^CX 130 C466X KJ32Q2 与Q5Q2与Q5均可用下式计算Q2 Q5 刀met KJ式中m---水的重量kge--- 水蒸汽比热容KJ kk「Ct--- 温度CQ2 1000 X 136682 kg 300 天X 42 KJ kg^CX 140C2488X 105KJ2688X 105KJQ5 1000 X 136682 kg 300 天X 42 KJ kg^CX 130C33Q3Q31000544KJmolx 1516gmol8192X 105KJ由Q1Q2Q3 Q4Q5Q6所以Q6 Q1Q2Q3-Q4-Q5111X 105KJ2688X 105KJ823X 105KJ- 466X 105KJ- 2488X 105KJ668X 105KJ七主要工艺设备计算1工艺设备选型原则1为提高产品质量节约投资降低能耗并满足GM要求工艺设备选用国内先进成熟可靠的设备使建成后的生产装备达到国内先进水平2凡接触物料精干包岗位的容量和管件均选用不锈钢材料3设备选型为将来的阿司匹林扩产留有余地2 主要工艺设备计算21酰化反应结晶罐根据物料计算醋化反应总量为536856 千克物料比重为125 生产周期为24 小时醋化2488X 105KJ罐装料系数为086 拟选2000L 酰化罐则需设备台数为N 5368561250862000 249 台故选用3 台2000L 酰化反应结晶罐能满足生产需要22冰醋酸计量罐根据物料计算冰醋酸总量为128503千克物料比重为09生产周期为24 小时罐装料系数为086 拟选1000L 计量罐则需设备台数为N 1285031250861000 166 台故选用2台1000L冰醋酸计量罐能满足生产需要23稀醋酸计量罐根据物料计算稀醋酸总量为69994千克物料比重为095生产周期为24 小时罐装料系数为086拟选1000L计量罐则需设备台数为N 699940950861000 0857 台故选用1台1000L稀醋酸计量罐能满足生产需要24酸母液计量罐根据物料计算酸母液总量为268428千克物料比重为09生产周期为24 小时罐装料系数为086拟选2000L计量罐则需设备台数为N 268428090862000 1734 台故选用2台2000L酸母液计量罐能满足生产需要25精制脱色罐根据物料计算脱色总量为652269千克物料比重为15生产周期为12小时罐装料系数为086拟选1000L脱色罐则需设备台数为N 6522891508610002 2528 台故选用3台1000L精制脱色罐能满足生产需要26酸洗离心机根据物料计算液总量为53685669994 60685千克物料比重为15生产周期为8 小时罐装料系数为086 拟选1000L 则需设备台数为N 606851508610003 1562 台故选用2台1000L离心机能满足生产需要27稀醋酸储罐应至少储备5 天的量根据物料计算稀醋酸总量为69994千克物料比重为095生产周期为24 小时罐装料系数为086拟选10000L计量罐则需设备台数为N 6999409508610000 0857 台故选用1台10000L稀醋酸计量罐能满足生产需要28冰醋酸储罐应至少储备五天的量根据物料计算冰醋酸总量为128503千克物料比重为09生产周期为24 小时罐装料系数为086拟选10000L计量罐则需设备台数为N 12850312508610000 1195 台故选用2台10000L冰醋酸计量罐能满足生产需要4主要尺寸41容积为10000L设取D 1800mmH 3750mm壁厚筒体14mm寸头15mm视镜Dg12542容积为2000L取D 1050mmH 2200mm壁厚筒体8mm寸头12mm视镜Dg12543容积为1000L设取D 850mmH 1750mm壁厚筒体12mm封头11mm视镜Dg1253主要设备选型表1 设备一览表设备名称编号台数材质规格型号搅拌型号转速1 酰化反应结晶罐R210901-R2109273 不锈钢2000L 框V210601-V210604 2 V210701-V210704 1 V210801-V210804 2 V211301-V211327 1 V100101-V100103 2 V2116011-V21160123 M211701-M211704 263 转分 2 冰不锈钢1000L 不锈钢1000L 不锈钢2000L 不锈钢10000L 不锈钢10000L不锈钢1000L 不锈钢1000L醋酸计量罐3 稀醋酸计量罐4酸母液计量罐5稀醋酸储罐6冰醋酸储罐7脱色罐8离心冲料计量器R211101-R211127 2 不锈钢LGZ-1250 10 石墨冷凝机L210501-R2105042 石墨YKA40 11 电动葫芦L220401-L220402 6铸铁1TX 6m 八技术安全及劳动保护1 各岗位应严格按本岗位操作法操作不得违反2 检查系统要干净防止渗漏3 压滤时压力不得超过015MPaGBT 218922008 冰醋酸《中国药典》2005版二部醋酐《中国药典》2005 版二部重亚硫酸钠GBT无水硫酸钠GBT 活性炭《中国药典》2005 版二部纯水《中国药典》2005版二部1.1 对乙酰氨基苯酚粗品质量标准项目企业标准检验方法外观白色或浅色粒状结晶目测气味无酸气鼻闻水份3 干燥恒重法含量测定95 重氮化法 1 .2 对乙酰氨基苯酚成品质量标准项目企业标准性状本品为白色结晶或结晶性粉未无臭味微苦本品在热水或乙醇中易溶在丙酮中溶解在水中略溶熔点本品的熔点为168-172 类别1 应呈正反应2 应呈正反应乙醇溶液的澄清度与颜色溶液应澄清无色如显浑浊与1 号浊度标准液比较不得更浓如显色与棕红色2 号或橙红色2 号标准比色液比较不得更深酸度应为55-65 氯化物应不得过002 有关物质供试溶液如显杂质斑点与对照品溶液的主斑点比较不得更大更深对氨基酚应不得过0005 干燥失重应不得过05 炽烧残渣应不得过01 重金属不得过百微生物细菌w 100个g霉菌和酵母菌w 100个g大肠杆菌不得万分之十检出含量测定按干品计算含C8H9NO应为980-1020 1 .3 对氨基酚质量标准法定标准物理外观米白色至棕色晶体氨基值质量分数对氨基苯酚纯度HPLC > 98.有机杂质12 干燥失重07含量< 183-1902 2 包装材料包装材料名称规格内包装专用袋350mmK 500mm 无毒聚乙烯外包装桶400mrK 600mn高纸桶十课程设计总结药物制剂工程技术与设备这门课程应该是我们大四这年主要的专业课了虽然一个学期过去了自己学到的只是皮毛而已但是作为一个即将进入社会从事与药相关的行业的话那么我想以后要学习这个课程的知识还有很多我的课程设计题目是年产500 吨对乙酰氨基酚合成车间工艺设计其中最难得是绘制图纸即车间平面布置图这次课程设计历时两周主要分为四个步骤首先计划是确定生产工艺和洁净度的划分和有关GMP的知识接着确定工艺流程然后主要就是进行物料衡算和能量衡算设备选择和计算最后是车间布置设计和及作图整个过程中目标明确课题完成的挺顺利的下面我就结合自己的任务谈谈我们所学的专业知识在这个设计的应用以及自己在做课程设计的一些体会最开始在图书馆查阅相关GMP的知识和生产工艺厂区洁净度的划分还比较顺利接着在一系列的工艺流程中选择了用对氨基苯酚乙酰化再经脱色冷却结晶离心烘干制得初品再有对初品提纯便制得成品然后是工艺计算部分包括物件衡算能量衡算主要工艺尺寸的选择和计算有一些例子可以借鉴还算勉强合格前已说过我的任务主要是绘制车间平面布置图大部分是要先设计好图纸然后根据自己的草图绘制出车间平面布置当然车间设计我也是上网查了好多资料然后根据别人的设计再根据自己的工艺要求进行改造这既要求我要熟悉对乙酰氨基酚的合成工艺也要对车间设计工程类的知识有所掌握还要查阅一些行业及国家标准等等图形的绘制在大一的时候我们已经学过《机械制图》这个应该问题不大关键在于设计车间就在图书馆查了《药物制剂工程技术与设备》中化学合成药物作为主要的设计依据从整个平面布置来看厂房可能会稍微显得宽大但是考虑到以后剂型更改或是生产扩建等等问题所以设计时加大了点面积但是在这个平面布置图中许多没有根据的计算尺寸的标注不是很好可能如果实践的话可行性会减少许多另外在绘图的时候只是为了达到效果而没有标准的建立各种样式及模块这是以后需要学习和改进的地方说实话这次课程设计年产500 顿对乙酰氨基酚的合成车间工艺设计真的有点累然而当我整理自己的设计成果时慢慢回味这两周的心路历程一种少有的成功喜悦立马让我的倦意消失虽然这只是我人生中的一点点顺利然而通过它令自己成熟了很多这次课程设计使我深深体会到做任何事都必须耐心细致有几次计算过程中都出现了错误不免使人心烦意乱想到今后工作学习中还会出现更多类似繁杂的工作不免扶额还是把它当做一种训练吧慢慢养成一种对工作高度负责认真对待的良好习惯这次课程设计也是我充分意识到自己真正掌握的知识是如此匮乏综合应用所学专业知识的能力是如此不足同学却对我说学到了并将它发扬就是好的我必将终有所获十一参考文献[1]《药品生产质量管理规范》1998 年版[2]《中华人民共和国药典》2005 版[3]徐匡时《药厂反应设备及车间工艺设计》北京化学工业出版社198130--63[4]孙小芳余晓捷使用药品GMP认证技术[M]20031209-227[5]郎红旗孟嘉莫慢GMP管理规范实施指南[M]20011108-116氨基酚冰醋酸醋酸母液酰化反应蒸馏冷却结晶离心洗涤甩干稀酸稀酸取样送检粗品稀酸母液外包装材料内包装材料外包装去炭母液回收成品入库内包装检验干燥离心洗涤甩滤冷却结晶。

对硝基-α-溴代苯乙酮的车间生产工艺规程

对硝基-α-溴代苯乙酮的车间生产工艺规程目录1.产品概述 (4)1.1 化学名称 (4)1.2 产品化学结构 (4)1.3 质量标准及检验方法 (4)1.4 临床用途:有机合成中间体,是制造合霉素和氯霉素等医药的原料 (4)1.5包装规格要求及贮藏 (4)2. 设计原理 (4)2.1工艺路线选择 (4)2.2设备选型和材质选用 (5)2.3设计范围 (5)3.反应过程 (5)3.1反应机理 (5)4.生产方法及工艺规程 (5)4.1 生产 (5)4.1.1 设计采用原料 (5)4.1.2 生产工艺路线 (5)4.2化学反应式 (6)5.生产工艺工程 (6)5.1 原料配比 (6)5.2 主要工艺条件及详细操作过程 (6)5.3工艺过程简图 (6)5.4 异常现象的处理和有关注意事项 (7)5.5重点工艺控制点 (7)6 中间体和成品的质量标准和检查方法 (7)6.1 生产中间体控制项目 (7)6.2 成品出厂质量标准 (8)7.主要设备选择 (8)7.1 设备选型及选材 (8)7.1.1反应器的选择 (8)7.1.2 塔设备的选择 (9)7.1.3 换热器的选择 (9)8.生产分析 (10)8.1 说明 (10)现行的药品生产管理规范为卫生部颁布的《药品生产和质量管理规范》(GMP)8.2 车间分析任务 (11)8.2.1 原材料抽样分析 (11)8.2.2 生产中间体、半成品的分析控制 (13)8.2.3 其它分析项目 (15)9. 环境保护 (16)9.1车间环境概况 (16)9.2 车间三废处理情况 (16)10.生产安全与劳动保护 (16)10.1 有毒害物的防范措施 (16)10.2 火灾、爆炸防范措施 (17)10.3 化学灼伤害措施 (17)10.4 人身防护措施各装置 (17)11.设备一览表及主要设备运行功能 (17)12.操作工时与生产周期 (18)13.劳动组织与岗位定员 (18)14.物料平衡表 (18)15.附录 (19)1.产品概述1.1 化学名称对硝基-α-溴代苯乙酮英文名称:2-Bromo-4'-nitroacetophenone1.2 产品化学结构化学结构式:1.3 质量标准及检验方法质量标准:熔点:77℃以上水份:≤0.2%含酸:≤0.2%色泽:以实样为准分优级、合格1.4 临床用途:有机合成中间体,是制造合霉素和氯霉素等医药的原料1.5包装规格要求及贮藏包装:每包净重50kg,成品装在聚乙烯塑料袋(规格66×100)中扎口,然后分装入编织袋中扎口,挂好批号标签出厂。

年产4000吨一硝基甲苯生产车间硝化工段设计开题报告

气候概况大庆光照充足,降水偏少,冬长严寒,夏秋凉爽。

全市年平均气温4.2℃,最冷月平均气温-18.5℃,极端最低气温-39.2℃;最热月平均气温23.3℃,极端最高气温39.8℃,年均无霜期143天;年均风速3.8m/s,年>16级风日数为30天;年降水427.5mm,年蒸发 635mm,年干燥度为1.2,大陆度为78.9;年日照时数为2726小时,年太阳总辐射量491.4kJ/平方厘米。

由于地处温带季风性气候所以受温带和季风共同影响,大庆市年气候变化多端,春夏秋冬四季,寒来暑往,周而复始的循环。

冬季受大陆冷高压控制影响,盛行偏北风,寒冷少雪,热量严重匮乏;夏季受副热带海洋气团影响,盛行偏南风,夏季前期干热,后期降水集中且变率大,时有旱涝;春秋两季为过渡季节,春季冷暖多变,干旱多风,风借旱情,旱助风威,水资源严重匮乏;秋季多寒潮,降温急剧,春温高于秋温,春雨少于秋雨。

大庆市气候受大陆的影响远甚于海洋,陆地因素在气候形成中起决定作用,全市大陆度K在76.2~81.0之间(远大于50),为典型的大陆性气候。

由于气候的大陆性和季风交替共同影响,在春季的增温和秋季的降温过程中,温度升降频繁且剧烈;同时,由于晴天日数多,昼夜温度变差大。

年日照时数在2600至2900小时,生长期(五至九月)日照时数为1300至1350小时。

年降水量在400至550毫米之间,生长期降水量一般在350至480毫米之间,占年降水量的85%以上。

交通陆路交通铁路:大庆城市功能完善配套。

大庆交通四通八达,滨洲铁路、让通铁路和规划中的哈齐城际铁路在市内交汇,25座火车站每天接发的客货列车通往全国。

公路:世纪大道、萨大路、东干线、西干线等城市快速干道贯穿各个城区。

大庆市是大广高速公路的起点,也是“龙江第一路”哈大高速公路的终点。

水路交通大庆市被松嫩两江环抱,水路运输通过松花江黄金水道直通边境口岸。

空中交通大庆萨尔图机场已于2009年9月1日建成通航,南方航空公司在大庆设有运。

对硝基-α-溴代苯乙酮的车间生产工艺规程解析

对硝基-α-溴代苯乙酮的车间生产工艺规程目录1.产品概述 (4)1.1 化学名称 (4)1.2 产品化学结构 (4)1.3 质量标准及检验方法 (4)1.4 临床用途:有机合成中间体,是制造合霉素和氯霉素等医药的原料 (4)1.5包装规格要求及贮藏 (4)2. 设计原理 (4)2.1工艺路线选择 (4)2.2设备选型和材质选用 (5)2.3设计范围 (5)3.反应过程 (5)3.1反应机理 (5)4.生产方法及工艺规程 (5)4.1 生产 (5)4.1.1 设计采用原料 (5)4.1.2 生产工艺路线 (5)4.2化学反应式 (6)5.生产工艺工程 (6)5.1 原料配比 (6)5.2 主要工艺条件及详细操作过程 (6)5.3工艺过程简图 (6)5.4 异常现象的处理和有关注意事项 (7)5.5重点工艺控制点 (7)6 中间体和成品的质量标准和检查方法 (7)6.1 生产中间体控制项目 (7)6.2 成品出厂质量标准 (8)7.主要设备选择 (8)7.1 设备选型及选材 (8)7.1.1反应器的选择 (8)7.1.2 塔设备的选择 (9)7.1.3 换热器的选择 (9)8.生产分析 (10)8.1 说明 (10)现行的药品生产管理规范为卫生部颁布的《药品生产和质量管理规范》(GMP)8.2 车间分析任务 (11)8.2.1 原材料抽样分析 (11)8.2.2 生产中间体、半成品的分析控制 (13)8.2.3 其它分析项目 (15)9. 环境保护 (16)9.1车间环境概况 (16)9.2 车间三废处理情况 (16)10.生产安全与劳动保护 (16)10.1 有毒害物的防范措施 (16)10.2 火灾、爆炸防范措施 (17)10.3 化学灼伤害措施 (17)10.4 人身防护措施各装置 (17)11.设备一览表及主要设备运行功能 (17)12.操作工时与生产周期 (18)13.劳动组织与岗位定员 (18)14.物料平衡表 (18)15.附录 (19)1.产品概述1.1 化学名称对硝基-α-溴代苯乙酮英文名称:2-Bromo-4'-nitroacetophenone1.2 产品化学结构化学结构式:1.3 质量标准及检验方法质量标准:熔点:77℃以上水份:≤0.2%含酸:≤0.2%色泽:以实样为准分优级、合格1.4 临床用途:有机合成中间体,是制造合霉素和氯霉素等医药的原料1.5包装规格要求及贮藏包装:每包净重50kg,成品装在聚乙烯塑料袋(规格66×100)中扎口,然后分装入编织袋中扎口,挂好批号标签出厂。

年产六十万吨硝基复合肥技术方案2

第二章产品方案和生产规模2.1 产品方案2.1.1 产品方案NPK三元肥N:P2O5:K2O=18:7:18(S)2.1.2 产品技术规格产品质量符合GB15063-2009标准,根据市场需要,本建议书确定的设计值为:NPK 18-7-18(CL)N 18%P2O57%(其中水溶性P2O5≥70%)K2O 18%H2O ≤1.5%粒度:根据复合肥市场需要,设一个粒级为2~4mm、无尘强度≥15N/粒包裹为适应潮湿地区,产品采取包裹措施以防止吸潮和结块2.2 装置建设规模及生产能力2.2.1 装置建设规模建议建设规模为:NPK复合肥18-7-18(S):60万吨/年,分二期实施,第Ⅰ期30万吨/年,配套稀硝酸装置15万吨/年、硝铵装置18万吨/年。

第Ⅱ期30万吨/年2.2.2 装置生产能力(Ⅰ期30万吨/年)Ⅰ期30万吨/年NPK装置的生产能力如下:如改变原料品种,调整工艺参数,本装置还可以生产其他品位的NPK或NK 肥料。

2.2.3 操作制度新建装置正常生产采用现行生产班制,即四班三运转制(8小时/班)24小时连续运行,NPK装置包括日常短时间停车清理和检修1.5小时。

新建NPK装置生产时间分配如下:第三章工艺技术方案3.1工艺流程3.1.1 利用公司合成氨系统生产的液氨,采用双加压法生产浓度约为60%稀硝酸;加压中和,二级蒸发生产99%浓硝酸;消化吸收挪威海德鲁高塔复合肥生产技术,配以硫酸钾、磷酸一铵生产高浓度高塔复合肥。

3.1.2采用DCS计算机控制系统。

3.1.3工艺流程简述3.1.3.1硝酸铵装置由合成氨系统来的液氨进入氨蒸发器蒸发成气氨后,经加热及过滤后送往氨-空气混合器与加压过滤后的空气混合,控制氨浓度送入氧化炉顶部,经分布器均匀分布到铂网上进行氨的催化氧化反应,反应生成物经蒸汽过热器、废热锅炉、低压反应水冷凝器等换热设备回收热量后,酸-气混合物料进入氧化氮气体分离器,将生成的稀硝酸分离,用泵将其送入吸收塔相应的塔板。

(完整版)年产2万吨对硝基苯甲酸乙酯工艺设计毕业设计

年产2万吨对硝基苯甲酸乙酯工艺设计Process Design of Ethy 4-nitrobenzoate for 20kta目录摘要 .......................................................................................................................................... Abstract ..................................................................................................................................引言 ...................................................................................................................................第一章文献综述 ..............................................................................................................1.1 生产对硝基苯甲酸乙酯的反应原理 .........................................................................1.2 新型催化剂..................................................................................................................1.2.1 苯磺酸.......................................................................................................................1.2.2 对甲苯磺酸...............................................................................................................1.2.3 三氧化二钕...............................................................................................................1.2.4 钨锗杂多酸...............................................................................................................1.2.5 硫酸氢钾...................................................................................................................1.4 对硝基苯甲酸乙酯的发展趋势 .................................................... 错误!未定义书第二章对硝基苯甲酸乙酯的生产工艺流程.............................. 错误!未定义书2.1 产品及原料性能............................................................................. 错误!未定义书2.2 对硝基苯甲酸乙酯生产原理 ........................................................ 错误!未定义书2.2.1 催化剂的选择.............................................................................. 错误!未定义书2.2.2 反应原理...................................................................................... 错误!未定义书2.3 生产工艺简介及工艺流程 ............................................................ 错误!未定义书2.3.1 连续酯化工艺.............................................................................. 错误!未定义书2.3.2 预酯化反应阶段.......................................................................... 错误!未定义书2.3.3 连续酯化反应阶段...................................................................... 错误!未定义书2.3.4 精馏阶段...................................................................................... 错误!未定义书第三章工艺计算 ................................................................................. 错误!未定义书3.1 物料组成及设计方案..................................................................... 错误!未定义书3.2 精馏塔的物料衡算......................................................................................................3.2.1 原料液、塔顶及塔底产品的摩尔分率 ..................................................................3.2.2 原料液及塔顶、塔底产品的平均摩尔质量 ..........................................................3.2.3 物料衡算...................................................................................................................3.3 塔板数的确定................................................................................. 错误!未定义书3.3.1 泡点进料温度.............................................................................. 错误!未定义书3.3.2 最小回流比及操作回流比 ......................................................... 错误!未定义书3.3.3 精馏塔气液相负荷...................................................................................................3.3.4 操作线方程.................................................................................. 错误!未定义书3.3.5 图解法求理论板数...................................................................... 错误!未定义书3.4 精馏塔的工艺条件及有关物性数据的计算 ................................ 错误!未定义书3.4.1 操作压力计算.............................................................................. 错误!未定义书3.4.2 操作温度计算.............................................................................. 错误!未定义书3.4.3 平均摩尔质量计算...................................................................... 错误!未定义书3.4.4 平均密度计算.............................................................................. 错误!未定义书3.4.5 液体平均表面张力计算 ............................................................. 错误!未定义书3.4.6 液体平均粘度计算...................................................................... 错误!未定义书3.5 精馏塔的塔体工艺尺寸的计算 .................................................... 错误!未定义书3.5.1 塔径的计算.................................................................................. 错误!未定义书3.5.2 精馏塔有效高度的计算 ............................................................. 错误!未定义书3.6 塔板主要工艺尺寸的计算 ............................................................ 错误!未定义书3.6.1 溢流装置计算.............................................................................. 错误!未定义书3.6.2 塔板布置...................................................................................... 错误!未定义书3.7 筛板的流体力学验算..................................................................... 错误!未定义书3.7.1 塔板压降...................................................................................... 错误!未定义书3.7.2 液面落差...................................................................................... 错误!未定义书3.7.3 液沫夹带...................................................................................... 错误!未定义书3.7.4 漏液.............................................................................................. 错误!未定义书3.7.5 液泛...........................................................................................................................3.8 塔板负荷性能图............................................................................. 错误!未定义书3.8.1 漏液线.......................................................................................... 错误!未定义书3.8.2 液沫夹带线.................................................................................. 错误!未定义书3.8.3 液相负荷下限线.......................................................................... 错误!未定义书3.8.4 液相负荷上限线.......................................................................... 错误!未定义书第四章塔及其它设备的选型.......................................................................................4.1 塔管径计算..................................................................................................................4.1.1 进料管计算...............................................................................................................4.1.2 塔顶出料管计算.......................................................................................................4.1.3 塔底出口管径计算...................................................................................................4.1.4 塔顶蒸汽出口管径...................................................................................................4.2 塔高计算......................................................................................................................4.2.1 孔径...........................................................................................................................4.2.2 塔顶空间...................................................................................................................4.2.3 塔底空间...................................................................................................................4.2.4 裙座...........................................................................................................................4.2.5 塔的壁厚...................................................................................................................4.2.6 封头的壁厚...............................................................................................................4.2.7 封头高度...................................................................................................................4.3 反应釜............................................................................................. 错误!未定义书4.3.1 釜体积.......................................................................................... 错误!未定义书4.3.2 釜高.............................................................................................. 错误!未定义书4.3.3 釜壁厚.......................................................................................... 错误!未定义书4.3.4 夹套直径和高度的确定 ..........................................................................................4.3.5 搅拌装置...................................................................................................................4.4 冷凝器..........................................................................................................................4.5 管式反应器..................................................................................................................4.5.1 内筒体计算...............................................................................................................4.5.2 外筒体计算...............................................................................................................4.5.3封头计算....................................................................................................................4.6 离心泵..........................................................................................................................结论......................................................................................................................................致谢......................................................................................................... 错误!未定义书参考文献.................................................................................................................................附录......................................................................................................................................年产2万吨对硝基苯甲酸乙酯工艺设计摘要:本设计在简要介绍对硝基苯甲酸乙酯生产能力现状及分析对硝基苯甲酸乙酯生产工艺技术进展的基础上,以年产2万吨对硝基苯甲酸乙酯为生产目标,采用直接连续酯化制取对硝基苯甲酸乙酯的工艺方法,对整个工段进行工艺设计,设计出完整的工艺流程,并设计精馏塔分离出高纯度的对硝基苯甲酸乙酯。

年产6000吨对乙酰氨基酚车间酰化岗GMP工艺设计论文集论文毕业论文

年产6000吨对乙酰氨基酚车间酰化岗GMP工艺设计王宇王亚红*(化学与制药工程学院:制药工程0602班)摘要:对乙酰氨基酚是一种优良的解热镇痛药物。

本设计介绍了对乙酰氨基酚的车间布置,阐述了对乙酰氨基酚的合成工艺及生产条件,并结合GMP认证的标准进行了对乙酰氨基酚车间设计和改造。

关键词:对乙酰氨基酚,合成工艺,车间设计引言对乙酰氨基酚是乙酰苯胺类中一种起效快,又比较安全的解热镇痛药。

由于它比非那西丁具有更好的疗效和更低的毒副作用,使它的需求量在世界范围内不断增加,其产量迅猛增长[1]。

本设计针对对乙酰氨基酚的工艺流程以及GMP规范,完成年产6000吨的对乙酰氨基酚的车间设计。

1.对乙酰氨基酚的工艺流程1.1酰化岗排出酰化反应罐夹层内的存水,蒸汽加热,升温,至有酸气冒出,调节蒸汽压力,控制蒸酸速度。

对于稀酸料和粗品来说,1-3小时,蒸酸速度在24-36L/半小时。

温度不高于117℃;4-6小时,保持反应罐内小沸腾,蒸酸速度在60-54L/半小时,温度不高于112℃;6小时后,逐渐加大蒸汽压力,加快蒸酸速度,控制在72L/半小时之内;反应接近终点时,蒸酸速度≦36L/半小时,温度迅速上升,稀酸投料终点温度为130-136℃,粗品为135-140℃.夹层蒸汽压力控制:稀酸料为0.32-0.36Mpa,母液套用为:0.35-0.40Mpa[2]。

整个反应过程约需11-13小时,蒸酸总量在960-1500L之间。

酰化反应或蒸酸结束后,加入一定数量的降温酸降温。

当温度基本不降时,小开降温水阀门降温;当温度降为75-85℃时,全开冷却水;当温度降到25-35℃时,降温结晶结束,整个降温过程需要4-8小时[4]。

此过程中,降温速度要控制好,使产生的晶体晶形好[3]。

按规程开动离心机,放入欲离心料液离心,然后用稀醋酸冲洗物料,按规定时间冲洗置换物料中的母液。

再用去离子水冲洗,按规定时间冲洗置换物料中的稀醋酸。

然后按规定时间继续甩滤后停机出料。

对硝基_α_氨基苯乙酮盐酸盐的车间生产工艺规程完整

对硝基-α-氨基苯乙酮盐酸盐的车间生产工艺规程目录1.产品概述 (4)1.1 化学名称 (4)1.2 产品化学结构 (4)1.3 质量标准及检验方法 (4)1.4 临床用途:有机合成中间体,是制造合霉素和氯霉素等医药的原料 (4)1.5包装规格要求及贮藏 (4)2. 设计原理 (4)2.1工艺路线选择 (5)2.2设备选型和材质选用 (5)2.3设计范围 (5)3.反应过程 (5)3.1反应机理 (5)4.生产方法及工艺规程 (5)4.1 生产 (5)4.1.1 设计采用原料 (5)4.1.2 生产工艺路线 (5)4.2化学反应式 (6)5.生产工艺工程 (6)5.1 原料配比 (6)5.2 主要工艺条件及详细操作过程 (6)5.3工艺过程简图 (6)5.4 异常现象的处理和有关注意事项 (7)5.5重点工艺控制点 (7)6 中间体和成品的质量标准和检查方法 (7)6.1 生产中间体控制项目 (7)6.2 成品出厂质量标准 (8)7.主要设备选择 (8)7.1 设备选型及选材 (8)7.1.1反应器的选择 (8)7.1.2 塔设备的选择 (9)7.1.3 换热器的选择 (9)8.生产分析 (10)8.1 说明 (10)现行的药品生产管理规范为卫生部颁布的《药品生产和质量管理规范》(GMP) 8.2 车间分析任务 (11)8.2.1 原材料抽样分析 (11)8.2.2 生产中间体、半成品的分析控制 (13)8.2.3 其它分析项目 (15)9. 环境保护 (16)9.1车间环境概况 (16)9.2 车间三废处理情况 (16)10.生产安全与劳动保护 (16)10.1 有毒害物的防范措施 (16)10.2 火灾、爆炸防范措施 (17)10.3 化学灼伤害措施 (17)10.4 人身防护措施各装置 (17)11.设备一览表及主要设备运行功能 (17)12.操作工时与生产周期 (18)13. 劳动组织与岗位定员 (18)14.物料平衡表 (18)15.附录 (19)1.产品概述1.1 化学名称中文名称:对硝基-α-氨基苯乙酮盐酸盐英文名称:The nitro - Aminoacetophenone hydrochlorid1.2 产品化学结构化学结构式:1.3 质量标准及检验方法质量标准:熔点:77℃以上水份:≤0.2%含酸:≤0.2%色泽:以实样为准分优级、合格1.4 临床用途:有机合成中间体,是制造合霉素和氯霉素等医药的原料1.5包装规格要求及贮藏包装:每包净重50kg,成品装在聚乙烯塑料袋(规格66×100)中扎口,然后分装入编织袋中扎口,挂好批号标签出厂。

年产12吨对硝基乙苯的工艺流程思路

《化工工艺》课程设计院系:专业班级:姓名:学号:指导老师:完成日期:目录第1章总论1.1概述 (1)1.2产品合成方法 (3)1.2.1产品(对硝基乙苯) (4)1.2.2副产品邻位硝基乙苯结构式 (4)1.2.3副产品间位硝基乙苯结构式 (5)1.3用途、重要性和发展趋势 (5)第2章设计方法简介2.1设计依据 (6)2.2 设计任务及要求 (7)2.2.1设计任务 (7)2.2.2设计要求 (7)2.3 厂生产工艺路线的评述 (7)第3章厂址选择及厂生产方法3.1厂址选择遵循的基本原则 (8)3.2 生产方法 (8)3.3流程示意图 (9)第4章物料衡算4.1.1硝化物料衡算 (9)4.1.2硝化物料衡算表1-1 (11)4.2分离物料衡算及物料流程框图 (11)4.2.1物料衡算表 (13)第5章设备工艺计算及热量衡算5.1分馏塔 (15)5.1.1物系基本性能数据 (15)5.1.2塔的各部分压力和温度 (16)5.1.2塔的各部分压力和温度 (18)5.1.3填料位置的计算 (19)5.1.4塔径计算 (20)5.1.5塔高的计算 (21)5.2冷凝器、再沸器换热面积及热量衡算 (21)5.2.1 塔顶冷凝器 (21)5.2.2 塔釜再沸器 (23)5.2.3冷凝器和再沸器选型 (23)5.2.3.1 塔顶冷凝器选型 (24)5.2.3.2.塔釜再沸器选型 (25)第6章定型设备的计算过程6.1设备选型 (25)设备一览表 (29)第7章生产车间布置7.1 概述 (31)7.2 车间布置的基本原则和要求 (31)7.2.1 车间布置的基本原则 (31)7.2.2 车间布置的要求 (31)表7.1 设备安全距离 (32)第8章三废处理基本方案8.1 能源的种类和数量 (35)8.1.1 主要能源消耗种类 (35)8.1.2 能耗数量 (35)8.2 节能措施 (35)8.2.1生产生活节能措施 (35)8.2.2供变电系统和供水节能措施 (36)8.2.3其他节能措施 (36)8.3 建筑节能 (36)8.3.1建筑节能标准要求 (36)8.3.2建筑节能措施 (37)8.4能源管理 (37)8.4.1管理组织和制度 (37)8.4.2能源计量 (37)参考文献 (38)年产1225吨对硝基乙苯的工艺流程设计一、总论1.1概述对硝基乙苯(C8H9NO2)是一种有毒的无色或淡黄色油状液体,可混溶于乙醇、醚等多数有机溶剂,沸点在245~246℃。并且对环境有危害,遇明火、高热可燃。对硝基乙苯是重要的化工中间体,主要用于合成合霉素和氯霉素,也用于合成染料、农药、香料等。其中最为重要的就是用于氯霉素的生产。乙苯(C8H10)是一种芳香烃无色液体,伴有芳香气味,不溶于水,可混溶于乙醇、醚等多数有机溶剂,沸点在136.2℃。.能溶解氯化橡胶、天然橡胶、丁基橡胶、氯丁橡胶、丁腈橡胶、乙基纤维素、环氧树脂、滴滴涕、油脂、石蜡油、蜡等。醋酸纤维素、醋酸丁酸纤维素、硝酸纤维素、三醋酸纤维素、聚氯乙烯、聚乙酸乙烯酯、聚偏二氯乙烯等则不溶。对金属无腐蚀性。对酸碱比较稳定。氧化生成苯乙酮,脱氢生成苯乙烯。硝化反应生成α-硝基-α苯基乙烷。氯化反应生成1-氯-1-苯基乙烷。在铂、氧化硅-氧化铝催化作用下,发生异构化反应生成二甲苯。乙苯主要用于生产苯乙烯,进而生产苯乙烯均聚物以及以苯乙烯为主要成分的共聚物(ABS,AS等)。乙苯少量用于有机合成工业,例如生产苯乙酮、乙基蒽醌、对硝基苯乙酮、甲基苯基甲酮等中间体。在医药上用作合霉素和氯霉素的中间体。也用于香料。此外,还可作溶剂使用。硝酸(HNO3)是一种强氧化性、腐蚀性的强酸。硝酸易溶于水,常温下其溶液无色透明,浓硝酸为淡黄色液体。硝酸在工业上主要以氨氧化法生产,用以制造化肥、炸药、硝酸盐等;在有机化学中,浓硝酸与浓硫酸的混合液是重要的硝化试剂,还可以与醇类发生酯化反应,由于硝酸中氮元素为最高价态(+5)因此硝酸具有强氧化性,可以发生氧化还原反应。硫酸(H2SO4),硫的最重要的含氧酸。无水硫酸为无色油状液体。硫酸是一种最活泼的二元无机强酸,能和许多金属发生反应。高浓度的硫酸有强烈吸水性,可用作脱水剂,碳化木材、纸张、棉麻织物及生物皮肉等含碳水化合物的物质。与水混合时,亦会放出大量热能。其具有强烈的腐蚀性和氧化性,故需谨慎使用。是一种重要的工业原料,可用于制造肥料、药物、炸药、颜料、洗涤剂、蓄电池等,也广泛应用于净化石油、金属冶炼以及染料等工业中。常用作化学试剂,在有机合成中可用作脱水剂和磺化剂。1.2产品合成方法催化硝化法制备对硝基乙苯催化硝化的反应机制大致入下:首先由催化剂与硝化剂作用产生硝基阳离子,而该反应是可逆的、如在低温下,硝基阳离子与体积较大的磺酸阴离子结合较稳定,从而与乙苯反应时,就有较多的硝基阳离子进攻乙苯,相应增加了向乙苯空间障碍较少的对位上的进攻几率1.2.1产品(对硝基乙苯)名称、化学结构、理化性质中文名称:4-硝基乙苯对硝基乙苯英文名称:4-Nitroethylbenzenep-Nitroethylbenzene结构式:CAS: 612-22-6分子式:C8H9NO2分子质量:151.16性状描述:黄色至浅棕色油状液体,熔点-23℃,沸点228℃,116℃(2.93kPa),相对密度1.126(24.5/4℃),折射率1.5354。不溶于水,溶于乙醇、丙酮、乙醚等有机溶剂。浅黄色液体,有毒。易溶于乙醇、乙醚,溶于丙酮、苯,不溶于水。1.2.2副产品邻位硝基乙苯结构式:CAS: 612-22-6分子式: C8H9NO2分子质量:151.16中文名称:2-硝基乙苯邻硝基乙苯英文名称:2-Nitroethylbenzeneo-Nitroethylbenzene结构式:性质描述:无色或淡黄色到绿色油状液体。熔点-23℃。沸点228℃,116℃(2.93kPa),相对密度 1.126(24.5/4℃),折射率 1.5354。不溶于水,溶于乙醇、丙酮、乙醚等有机溶剂。用途:用于有机合成,染料制造。1.2.3副产品间位硝基乙苯结构式:纯品沸点242~243℃,比重1.135(26℃)。先将混硝基物通入粗蒸釜,经过粗蒸除去混在硝基物中的乙苯和水,再将剩余的重组分过滤之后得到的干混硝基物通入分馏塔。从分馏塔塔底往塔内通进压缩空气,使塔釜压力达96mmHg,温度为444K;塔顶压力达40mmHg,温度为405K。在塔中部进料,压力约为73.5mmHg,温度为431K。分馏塔塔顶将得到粗邻位硝基乙苯,塔釜将得到粗对位硝基乙苯,再将粗对位硝基乙苯通入精馏塔。从精馏塔塔底往塔内通进压缩空气,使塔釜压力达47.27mmHg,温度为424K;塔顶压力达17.26mmHg,温度为395K。在塔中部进料,压力约为35.4mmHg,温度为416K。精馏塔塔顶将先后得到轻馏分与精对位硝基乙苯两部分产物,其中轻馏分的主要成分为间位硝基乙苯;塔釜将得到杂质。将整个过程中产生的副产物,如邻位硝基乙苯、间位硝基乙苯进行回收套用,提高物料利用率同时也可减少能耗。1.3用途、重要性和发展趋势该品是重要的化工中间体,主要用于合成合霉素和氯霉素,也用于合成染料、农药、香料等。其中最为重要的就是用于氯霉素的生产。氯霉素(chloramphenicol,chloromycetin)是由委内瑞拉链丝菌产生的抗生素。氯霉素的化学结构含有对硝基苯基、丙二醇与二氯乙酰胺三个部分,分子中还含有氯。其抗菌活性主要与丙二醇有关。氯霉素临床可用为广谱抗生素,主要用于伤寒杆菌,痢疾杆菌,脑膜炎双球菌,肺炎双球菌及其他固紫染色阴性杆菌的感染,亦可应用于立克次体的感染。它亦为广谱抑菌剂,通过脂溶性可弥散进入细菌细胞内,主要作用于细菌70s核糖体的50s亚基,抑制转肽酶,使肽链的增长受阻,抑制了肽链的形成,从而阻止蛋白质的合成。高浓度时或对本品高度敏感的细菌也呈杀菌作用。氯霉素又称左霉素、氯胺苯醇,为抗肠道细菌感染的合成抗生素。由于氯霉素在临床应用中对人体有一定毒副作用,目前世界上欧美等发达国家均不再将其作为人用及兽用口服药物。在我国市场上,氯霉素口服制剂多年来呈逐年递减态势,现在已基本不用。因此很多人对氯霉素市场前景普遍看淡。近十余年来我国氯霉素原料药的出口也呈现价跌量减的走势。然而自2002年以来,我国氯霉素出口形势出现转机,出口量趋于稳定,出口价格大幅上扬,出口金额也有较大增长,引人关注。20世纪90代中以来,我国氯霉素年产量均为2000多吨,出口量及国内用量大约各占一半。近几年,产量仍维持在2000吨左右。多年来氯霉素一直为我国医药原料药的出口优势产品之一,年出口量达1000多吨。2002年,我国氯霉素出口量达1331吨,2003年出口量为1016吨,2004年出口量为1103吨。氯霉素滴眼液应用范围广.适用于各种急性或慢性结膜炎,包括眼睑炎、角膜溃疡、沙眼、麦粒肿、泪囊炎等。它临床疗效显著,价格便宜,知名度较高,经多年长期沿用,已被大众熟悉。它的市场售价十分低廉,一般品牌的氯霉素滴眼液每支为1元人民币左右,低的只有几角钱。此外,氯霉素滴眼液贮存期较短,多为1年,开启后要求在短时间内使用,用不完也不便保留到下次使用.且一般人都不会计较这廉价的产品,因此市场消耗巨大。目前市场上同类产品还有诺氟沙星、左氟沙星等喹诺酮类药物滴眼液,但这些产品的疗效和氯霉素滴眼液差不多,价格却比氯霉素滴眼液高了好几倍,在今后若干年内尚无法替代氯霉素滴眼液。目前,氯霉素已成为全世界应用最广泛的药物之一,销售额占据整个抗生素市场的40%,同时也是我国原料药中产量最大的品种之一。近年来,氯霉素国内外市场持续看好,产销两旺。近年来我国是氯霉素的主要生产国和出口国。2003年我国氯霉素出口量为2.5万吨,国内使用量约为1.2万吨。加入WTO后,我国氯霉素的出口前景更为看好了。所以对硝基乙苯在民经济及人民生活中很重要重要。第2章设计方法简介2.1设计依据根据华苏州科技学院的教学要求,作为应用化学专业大三的学生,要综合运用以前所学的各科知识,进行的小设计,以便理论联系实际,提高解决问题的能力。由设计任务书可知,本项目为年产1225吨基乙苯分离工段车间工艺设计。由于设计时间有限,此次设计仅仅在配混酸、硝化、分离三阶段来做其中分离阶段最为重要。先将混硝基物通入粗蒸釜,经过粗蒸除去混在硝基物中的乙苯和水,再将剩余的重组分过滤之后得到的干混硝基物通入分馏塔。从分馏塔塔底往塔内通进压缩空气,使塔釜压力达96mmHg,温度为444K;塔顶压力达40mmHg,温度为405K。在塔中部进料,压力约为73.5mmHg,温度为431K。分馏塔塔顶将得到粗邻位硝基乙苯,塔釜将得到粗对位硝基乙苯,再将粗对位硝基乙苯通入精馏塔。从精馏塔塔底往塔内通进压缩空气,使塔釜压力达47.27mmHg,温度为424K;塔顶压力达17.26mmHg,温度为395K。在塔中部进料,压力约为35.4mmHg,温度为416K。精馏塔塔顶将先后得到轻馏分与精对位硝基乙苯两部分产物,其中轻馏分的主要成分为间位硝基乙苯;塔釜将得到杂质。将整个过程中产生的副产物,如邻位硝基乙苯、间位硝基乙苯进行回收套用,提高物料利用率同时也可减少能耗。2.2 设计任务及要求2.2.1设计任务年产量:(1000 + 学号后两位×5) 吨/年年生产时间:330天,每天工作8小时2.2.2设计要求(1)选定最优的合成工艺,确定对硝基乙苯的生产路线;(2)明确整个工艺流程分为哪几个工段,每个工段的具体流程如何,对整个工艺流程进行工艺设计,绘制工艺流程图;(3)对整个工艺流程进行物料衡算和热量衡算,明确进出每个设备的物流的流量及组成,以及换热设备的换热量和所需的冷热流体的量;(4)对整个工艺过程所需设备进行设计计算或选型(对标准设备进行计算后对设备进行选型,非标设备给出设计尺寸),列出所需设备清单;(5)对化工厂进行车间和设备布置,绘制设备布置图;(6)明确生产过程的三废处理方法,并对其进行设计2.3 厂生产工艺路线的评述本设计是将从前步反应得到的混硝基乙苯为原料,依次利用粗蒸釜、分馏塔、精馏塔将混硝基乙苯分离,最终得到粗邻位硝基乙苯、间位硝基乙苯、精对位硝基乙苯。再将邻位、间位的硝基乙苯回收套用,将得到的精对位硝基乙苯送入下一个工段,进行进一步的生产。在混硝基乙苯的分离工段中,一般都会得到大量的副产物,并且需要大量的外加能量,如无妥善的综合利用途径,必将增加生产负担和巨大的环境污染,对操作者和生产厂家而言,无法避免的就是解决劳动保护和“三废”治理的问题。本设计路线将分馏、精馏过程中得到的副产物进行了回收套用,并采用清洁生产工艺,与原生产路线相比较,既减少了深度处理高浓度废水的量,节省了环保投资,又提高了经济效益。因此本方法具有成本低、收益高、污染小的优点,可行性较强。第3章厂址选择及厂生产方法3.1厂址选择遵循的基本原则(1)厂址应当靠近主要原材料供应地区及产品销售地区。(2)厂址应有较好的交通运输条件,年运量在十万吨以上,应当敷设铁路专用线并和铁路正线接轨,专用线最好不经过桥梁、涵洞,长度应该缩短。(3)化工厂生产需要大量供水,必须有充足的水源保证供应,如有温度较低的充足水源最好,可以节省冷却设备,节约投资,水源地与厂址高差不应超过50m,以免设置中途加压站;化工厂需要大量蒸汽和电力,应靠近热电站。(4) 厂址的地质应宜于建筑,地耐力一般要求在每平方厘米1.5kg以上,每平方厘米1kg以下的地耐力,建筑处理复杂,投资增加,则不宜建厂;所选厂址气候应较温和,极少发生洪水,地震等自然灾害。(5)厂址应在居民区的下风和长江下游,但又不受其他烟气影响;厂址面积与外形应当适合于工厂总平面布置,并有发展余地,一般要求平坦,稍能向外倾斜,坡度最好是4%,以利于雨水排除,纵向坡度不宜超过3%。(6)厂址所在区域地价以及主要能源供给价格应较低廉,与居民居住中心保持一定距离,避免环境污染给周边居民带来危害。3.2 生产方法设计工艺流程叙述(主要化工过程及主要设备)本设计是小型化工厂,所以采用间歇式操作,工艺过程包括混酸的配置,硝化,产物的分离,等工艺过程。已粗乙苯的浓度为98%,硝化混酸的组成为HNO3:32%,H2SO4:56%,水:12%。粗乙苯与混酸质量比为1:1.855,对硝基乙苯的收率为50%。硝化产物为硝基乙苯混合物,其比例为邻:间:对=0.50:0.34:0.16。配制混酸原料:H2SO4:93%,HNO3:96%和H2O。夹套传热系数为K=186Kal/(cm2h℃)。物料进口温度25℃,终了温度35℃.夹套中CaCl2冷冻盐水进口温度-10℃,出口温度-5℃。在装有推进式搅拌的不锈钢混酸罐中,加入硫酸,在搅拌及冷却下,以细流加入水,控温40-45℃ ,加毕,降温至35℃ ,继续加入96%的,HNO3温度不超过40℃。加毕,冷却,使HNO3含量控制在32%,H2SO4含量控制在56%,水12%。在装有旋浆式搅拌的铸铁硝化灌中,先加入乙苯,开动搅拌,在滴加混酸,控温,反应一段时间后,静置分层,分去下层废酸。3.3流程示意图第4章 物料衡算4.1.1硝化物料衡算衡算:各个流股(原料、产物、废弃物)流量和组成 流程示意图,确定计算范围。(1)原料乙苯量%93/42SO H%96/3HNO OH 2 配酸 乙苯,95%硝化分离 硝化物废酸基准:间歇生产,以每天生产的kg 为基准。对—硝基乙苯: 330100012253⨯=G =3712.12kg乙苯量:21.52145.017.15117.10612.37121=⨯⨯=G kg 原料乙苯量: 5214.21/0.95=5488.64kg杂质量: 5488.64-5214.21=274.43kg (2)配酸酸量混酸量: 5488.64×1.885= 10346.09kg 纯3HNO 量 10346.09×0.32=3310.75kg 96%3HNO 量 3310.75/0.96=3448.70kg 纯42SO H 量 10346.09×0.56=5793.81kg 93%42SO H 量 5793.8/0.93=6229.90kg加水量 10346.09-3448.70-62290= 667.49kg (4)硝化已知转化率为100%,G3:G4:G5=0.5:0.44:0.06硝化物产量:kg G G G G 25.742417.10617.15121.5214543=⨯=++= 其中硝基乙苯:对位 7424.25×0.5=3712.12kg 邻位 7424.25×0.44=3266.67kg 间位 7424.25×0.06=445.45kg (5)废酸量3HNO 消耗量kg 05.30946317.10621.5214=⨯ 1G 2G 3G 4G 5GM:106.17 63 151.17 18.02O H 2生成量kg 00.88502.1817.10621.5214=⨯废酸中3HNO 量 3310.75-3094.05=216.70 kg 42SO H 量 5793.81kgO H 2 量 574.04+667.49+885.00=2126.53 kg 废酸总量:216.7+5793.81+2126.53=8137.04 kg 废酸组成:3HNO 2.66%、42SO H 71.20%、O H 226.13% 4.1.2硝化物料衡算表1-1输入输出组分质量,kg/d 组分质量,kg/d 3HNO 3310.75 3HNO216.7 42SO H 5793.81 42SO H 5793.81O H 2 574.04 O H 2 2126.535256H C H C -5214.215256H C H C -硝基乙苯 对位 邻位 间位3712.12 3266.67 445.45杂质 274.43 杂质 274.43 合计15167.24合计15167.244.2分离物料衡算及物料流程框图根据任务书,年产1225吨对硝基乙苯,设每年有330天工作日,混硝基物到对硝基乙苯的产率为50%,则:(1)粗蒸产物:混硝干基物 7424.25kg(2)分馏塔中邻位产品和粗对位产品:分馏以后顶端得到邻位产品,底端得到粗对位产品。邻位产品中各成分含量为:邻:间:对=95:4:1则邻位产品中各成分的量设为0.95x,0.04x,0.01x粗对位产品中各成分含量为:邻:间:对=10:4:86则粗对位产品中各成分的量设为0.1y,0.04y,0.86y 得方程组:0.95x+0.1y=3266.67kg0.04x+0.04y=445.45kg解得x=2533.00;y=8603.25kg 则邻位产品中各成分的量为:邻硝基乙苯:0.95*2533.00=2406.035kg间硝基乙苯:0.04*2533.00=101.32kg对硝基乙苯:0.01*2533.00=25.33kg粗对位产品中各成分的量为:邻硝基乙苯:0.1*8603.25=860.33kg间硝基乙苯:0.04*8603.25=344.13kg对硝基乙苯:3712.12—25.33=3686.79kg4)精馏塔中轻馏分和精对位产品:粗对位产品进入精馏釜继续精馏,得到轻馏分和精对位产品其中轻馏分中各组分的含量为:邻:间:对=23:43:34设轻馏分中邻,间,对分别为0.23x,0.43x,0.34x精对位中各组分的含量为:邻:间:对=9:1:90设精对位中邻,间,对分别为0.09y,0.01y,0.9y列方程组得:0.23x+0.06y=860.330.43x+0.01y=344.13解得x=614.52;y=7988.80所以,轻馏分中各组分的量为:邻硝基乙苯:0.23*614.52=141.34kg间硝基乙苯:0.43*614.52=264.25kg对硝基乙苯:0.34*614.52=208.93kg精对位中各组分的量为:邻硝基乙苯:0.09*7988.80=718.99kg间硝基乙苯:0.01*7988.80=79.89kg对硝基乙苯:3686.79-208.93=3477.86kg塔底:残夜的量为= 718.99+79.89+274.43=1073.31kg4.2.1物料衡算表:(1)粗蒸物料衡算表表3-1进料物料名称质量% 质量kg 折纯量kg 实际进料实际进料体积m3混硝基乙苯物质的量kmol邻硝基乙苯41.80 3266.67 3266.67 21.609 2.924 间硝基乙苯 3.81 445.5 445.5 2.943 0.39 对硝基乙苯49.39 3712.12 3712.12 24.556 3.32 水 1 1459.04 1459.04 80.96 10.95杂质 3 153 153合计5100注:原料纯度100%表4-2粗蒸釜顶出料 表4-3粗蒸釜底出料 物料名称 质量% 质量kg折纯量kg实际进料 实际进料 干混硝基物 物质的量kmol体积m 3 邻硝基乙苯 42.43 3266.67 3266.67 21.609 2.924 间硝基乙苯 5.78 445.5 445.5 2.943 0.39 对硝基乙苯 48.21 3712.12 3712.12 24.556 3.32 杂质 3.56274.43274.43(2)分馏塔物料衡算表4-4粗分馏塔塔顶出料 物料名称 质量% 质量kg折纯量kg实际进料 实际进料 邻位产品物质的量kmol体积m 3 邻硝基乙苯952406.0352406.03515.916 2.154间硝基乙苯 4 101.32 101.32 0.670 0.091 对硝基乙苯 1 25.3325.330.1680.023表4-5粗分馏塔塔釜出料 物料名称 质量% 质量kg折纯量kg实际进料 实际进料 粗对位产品 物质的量kmol 体积m 3 邻硝基乙苯 9.50 860.33 860.33 5.691 0.770 间硝基乙苯 3.82 344.13 344.13 2.276 0.307 对硝基乙苯 81.67 3686.79 3686.79 24.389 3.300 杂质 5.01 274.43274.43(4) 精馏塔物料衡算表4-6粗精馏塔塔顶出料 物料名称 质量% 质量kg折纯量kg实际进料 实际进料 轻馏分 物质的量kmol 体积m 3 邻硝基乙苯 23.08141.34141.34 0.934 0.126物料名称 质量% 质量kg折纯量kg实际进料 实际进料 轻组分物质的量kmol体积m 3 水 50 51 51 2.833 0.05间硝基乙苯 43.08 264.25 264.25 1.748 0.237 对硝基乙苯 33.84 208.93208.931.3820.187表4-7粗精馏塔塔釜出料 物料名称 质量% 质量kg折纯量kg实际进料 实际进料 精对位物质的量kmol体积m 3 邻硝基乙苯 8.99 718.99 718.99 4.756 0.644 间硝基乙苯 0.99 79.89 79.89 0.528 0.071 对硝基乙苯 90.02 3477.86 3477.86 23.0063.113 残夜1073.311073.31第5章 设备工艺计算及热量衡算该设计主要是对分馏塔、精馏塔设备进行工艺计算及热量衡算5.1分馏塔5.1.1物系基本性能数据(1)进料组成: 邻位体:44% 间位体:6% 对位体:50%(2)蒸汽压与温度关系,遵守克拉贝龙方程:0.2185log AP B T=-其中:T-绝对温度(K); P-蒸汽压(mmHg); A,B 为常数邻位体:常压沸点228℃;22mmHg 时沸点116℃ 间位体:常压沸点242℃;对位体:常压沸点245℃;23mmHg 时沸点134℃将邻位体的两个沸点和压强代入克拉贝龙方程中,可得 0.2185log760228273.15AB =-+0.2185log 22116273.15AB =-+解方程得,12256.6o A =,8.224677o B = 同理可得,13212.8p A =,8.452553p B = 根据温度-压强曲线图,可得:13119.8m A =,8.445538p B =(3)分子量M=151.17 5.1.2塔的各部分压力和温度(1)为了便于控制塔的真空度及照顾塔的通量和塔釜温度,参照其他单位的经验,塔顶压力(残压)控制在40mmHg,选用CY 型填料.且最佳的工作条件是比空速 1.50/L W m s =,相当于动能因子111221.65()F kg s m --=,在此条件下,每米的阻力降约为3.5mmHg,经初步计算约需16m 填料,塔总压降为56mmHg,故釜压为96mmHg 。从塔顶至塔釜各点压力变化在液泛之前,应符合下面关系:2o dp K F dh =其中:o K -与填料结构有关的阻力系数; p -塔内各点的压力;h -塔内各点到塔顶的填料高度; F -动能因子经过变换和积分,可以得到下式: 2(ln )p Q p Kh C -=+ 式中 0.5 2.303Q B =+ B -克拉贝龙方程常数 塔顶:0.950.040.01o m p B B B B =++顶 塔釜:0.10.040.86o m p B B B B =++釜 再根据塔顶塔釜的两个边界条件:塔顶:240(0.5 2.3038.235790ln40)C ⨯+⨯-= ∴25245.032C =塔釜:296(0.5 2.3038.429485ln96)162524.5032K +⨯-=⨯+ ∴7263.069K =进料处:0.440.040.52o m p B B B B =++进=0.44⨯8.24677+0.04⨯8.445538+0.52⨯8.452553 =8.3520070.5 2.3038.35200719.735Q =+⨯=进初步估算,进料口在塔的中部,用试算法求出中部压力, 设P 为73mmHg,则右边7263.069825245.03283349.584Kh C =+=⨯+= 左边22(ln )73(19.735ln73)82303.95664p Q p =-=-= 设P 为73.5mmHg,左边22(ln )73.5(19.735ln73.5)83398.39366p Q p =-=-= ∴经过试算法可以求出中部压力为73.478mmHg (2)根据克拉贝龙方程可知: 0.2185log AT P B-=-塔顶出料组成为:::95:4:1o m p = 塔顶温0.2185(0.950.040.01)log40(0.950.040.01)o m p o m p A A A B B B -++=-++=0.2185(0.9512256.60.0413119.80.0113212.8)log40(0.958.2246770.048.4455380.018.452553)-⨯⨯+⨯+⨯-⨯+⨯+⨯405K = 塔釜组成为:::10:4:86o m p = 塔釜温0.2185(0.100.040.86)log96(0.100.040.86)o m p o p A A A B Bm B -++=-++0.2185(0.1012256.60.0413119.80.8613212.8)log96(0.108.2246770.048.4455380.868.452553)-⨯⨯+⨯+⨯=-⨯+⨯+⨯444K =进料处组分可看成和原料一致6:44:50=对:邻:间进料温度)50.006.044.0(478.73log )50.006.044.0(2185.0P M O P M O B B B A A A ++-++-)452553.85.0445538.806.0224677.844.0(478.73log )8.1321250.08.1311906.06.1225644.0(2185.0⨯+⨯+⨯-⨯+⨯+⨯⨯-==430.77k5.1.2理论板数的计算取回流比R=3.78 要求D X =0.95,0.1w X =(1)精馏段最小理论板数mj n ,可根据芬斯克公式计算: (1)11log()log (1)d f mj j f d X X n X X α-+=- 10.95(10.44)log[]log1.7930.44(10.95)--=5.46= ∴ 4.46mj n =≈块 4.5块精馏段实际需要塔板数n j ,可根据吉兰图解析式计算 (适用范围:0.050.61mR R R -<<+) 3.78 2.520.2641 3.781m R R R --==++ log()0.9()0.1711j mj mj n n R R n R --=--++ 0.90.2640.17=-⨯- 0.4076=- ∴0.39121j mj j n n n -=+∴ 8.0j n =块(2)提馏段最小理论板数mt n ,可根据芬斯克公式计算(1)11log()log (1)f w mt w f t X X n X X α-+=-10.44(10.1)log[]log1.7670.1(10.44)-=-3.4= ∴ 2.4mt n =块同上,提馏段实际需要塔板数t n ,可根据吉兰图解析式计算 ∴0.39121t mtt n n n -=+ ∴ 4.6t n =块5.1.3填料位置的计算(1)起分离作用填料高度t h 计算根据资料介绍,CY 型填料在最佳比空速条件下,每米填料相当的理论板数d n =10块/米。考虑到工业大塔重难免存在液体再分布不均匀,填料润湿不良,真空度和蒸发量波动造成物料返混等情况,会使效率降低,设计时必须留有一定安全系数。所以设计时确定:5.5/d n =块米(相当于安全系数是1.8)13 2.365.5t d n h m n === (2)缓冲用填料高度hf 由f o G S Z X h ∆=⨯⨯⨯其中:G ∆-轻馏分在塔内积压量; S -塔截面积;Z -单位体积填料滞液量; o h -失效填料高度一般转子流量计误差为2%,最坏情况是进料和顶采流量计误差叠加,将产生4%误差。根据年产1225t 的要求,每小时需采出邻位0.408t ,每隔2小时进行一次色谱分析和流量调△G=0.408×2×0.04=0.0326已知:0.44f X =,30.04/Z t m = 设:21S m =则, 44.004.010326.0⨯⨯=⨯⨯∆=Xf Z S G ho =1.856 整个缓冲层高度 712.3856.122=⨯==o f h h 整塔填料高度072.6712.336.2=+=+=hf ht h ∴全塔共需理论板数8.0 4.613j t n n n =+=+=块5.1.4塔径计算比空速: 1.5/L W m s =,当塔顶40P mmHg =,405T K = 塔的负荷:21.5151.17402.90/22405L W MP g t m h T ⨯===要求每小时生产邻位0.408t ,回流比为3.78塔内蒸汽通量:0.0807(1)0.0807(3.781)0.3858/G R t h =⨯+=⨯+= G=0.408×(R+1)=0.408×4.78=1.95t/h 塔截面积: 90.295.1==g G s =0.67 ∴塔径:14.367.044⨯==πSD =0.925当塔顶10P mmHg =时0.2185(0.950.040.01)lg P (0.950.040.01)Ao Am Ap T Bo Bm Bp -++=-++0.2185(0.9512256.60.0413119.80.0113212.8)lg10(0.958.2246770.048.4455380.018.452553)-⨯+⨯+⨯=-⨯+⨯+⨯371K = 塔的负荷:21.5151.17101.514/22371L W MP g t m h T ⨯===塔截面积:514.195.1==g G s =1.282m∴塔径:14.328.144⨯==πSD =1.282m为使塔有足够的余地,取D=1.5m4.1.5塔高的计算D T B H H H H =++其中,H-塔高,m; D H -塔顶空间,m; B H -塔底空间,m; T H -填料高度D H 取1.5m,B H 取3.5m∴H=1.5+3.5+6.072=11.072m 精馏段高度hj(即进料口位置)的计算m h n n h o dj j 31.3856.15.50.8=+=+=4.2冷凝器、再沸器换热面积及热量衡算4.2.1 塔顶冷凝器冷凝器传热系数选用240/kcal m h ℃[11]1T 2T 1t 2t已知1T 为405K(即为405-273=132℃),2t 为冷凝水进口温度,取25℃;分别设2T 、1t 为75℃和50℃12211221()()(13250)(7525)64.6913250ln ln 7525m T t T t t T t T t ------∆===----℃240/K kcal m h =℃240 4.2/kJ m h =⨯℃2168/kJ m h =℃ 硝基乙苯比热:100℃:p C =283.7J/mol℃=283.7151.17kJ/kg℃=1.877 kJ/kg℃75℃: p C =273.7 J/mol℃=273.7151.17kJ/kg℃=1.811 kJ/kg℃∴121.877 1.8111.844/22p p p C C C kJ kg ++===℃h kg G /625.31682533==以1Q 为计算基准h kJ t GC Q P /1032.3)13275(844.1625.31644⨯-=-⨯⨯=∆= 硝基乙苯的汽化热:4058.798.7923.55/151.17v vb T H q kJ kg M ===⨯= ∴h kJ GH Q V /10745.055.23625.31643⨯=⨯==123456Q Q Q Q Q Q ++=++ 其中:1Q -物料带入设备中的热量;2Q -冷却剂或加热剂与设备和物料传递的热量; 3Q -过程的热效应; 4Q -物料带出设备的热量; 5Q -设备各部件所消耗的热量 6Q -热损失234520.1Q Q Q Q Q ∴+=++h kJ Q /10525.442⨯-=4 2m Q KA t =∆所以24216.469.6416810525.4m t K Q A =⨯⨯=∆=5.2.2 塔釜再沸器再沸器传热系数选用280/kcal m h ℃[11]T2t 1t其中1t 、2t 为物料的进出口温度,分别为431K(即431-273=158℃),444K(即444-273=171℃),用180℃的蒸汽加热。18015822m t t t ∆=-=-=蒸物℃280/K kcal m h =℃280 4.2/kJ m h =⨯℃2336/kJ m h =℃ 硝基乙苯比热 1.877/p C kJ kg =℃2912121.33/24G kg h ==h kg G /40.1075825.8603== 4448.798.7925.82/151.17v vb T H q kJ kg M ===⨯= h kJ GH Q V /1077.282.2540.107543⨯=⨯==p123456Q Q Q Q Q Q ++=++ h kJ Q /10*55.242=2416.322*36610*55.2m t K Q A m ==∆=5.2.3冷凝器和再沸器选型 4.2.3.1 塔顶冷凝器选型选用重力回流卧式冷凝器,优点:传热系数大,运转费用最少,适于小量生产;缺点:要高位安装。 一、试选管型号流速为u1=1.5m/s取换热管的规格为Φ25×2.5mm 碳素钢管(8.3kg/6m)。估算单管程的管子根数 ='n 20根据传热面积A 估计算管子的长度L’)(6.220025.014.316.4n'd '2m AL =⨯⨯==π二、冷凝器结构一些基本参数的选择1、管程数Nt 的确定L’的数值小可以用单管程 Nt=1(管程数通常选择偶数)换热管数为n’ ×Nt=44×4=176 3、选择换热器壳体尺寸选择换热管为三角形排列,换热管的中心距t=32mm 。156.141761.11.1≈=⨯==n n c最外层换热管中心线距壳体内壁距离:b'=(1——1.5)d0 壳体内径: =+-='2)1(b n t D c 32(15-1)+2*1.3*25=513圆整后,冷凝器壳体圆筒内径为D=550mm,壳体厚度选择8mm 。长度定为5996mm 。壳体的标记:筒体 DN550 δ=8 L=5910。筒体材料选择为Q235-A,单位长度的筒体重110kg/m,壳体总重为110*(5.910-0.156)= 632.94kg 。 (波形膨胀节的轴向长度为0.156m ) 5、波形膨胀节冷流体原油为黏度较高的流体冷热流体的定性温度差>50℃,换热器壳体上要安装波形膨胀节。波形膨胀节的壁厚与壳体相同,为8mm 。根据换热器壳体的公称直径550mm,可知波形膨胀节的公称直径也是550mm,根据公称直径,查《化工设备机械基础》(化学工业出版社,2008)书中表16-9的对应条目,获得波形膨胀节的具体尺寸(见换热器设备图)。 单个波形膨胀节的质量=4579586.3154mm3×7.8×10-3×10-3kg·mm -3=35.721kg选取传热面积为25.4m 的固定管板式换热器。3m 76.1285.085.10===∂ϕV V。

年产 6500吨醋酸酐工艺设计 制药工程毕业设计计算书

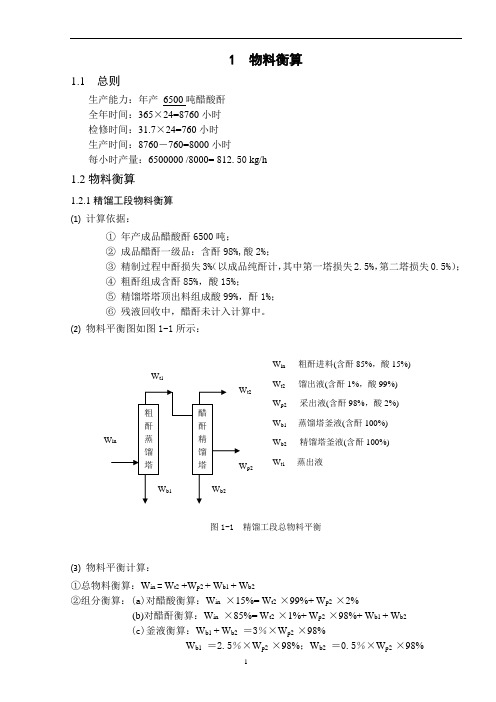

1 物料衡算1.1总则生产能力:年产6500吨醋酸酐全年时间:365×24=8760小时检修时间:31.7×24=760小时生产时间:8760-760=8000小时每小时产量:6500000 /8000= 812.50 kg/h1.2物料衡算1.2.1精馏工段物料衡算⑴计算依据:①年产成品醋酸酐6500吨;②成品醋酐一级品:含酐98%,酸2%;③精制过程中酐损失3%(以成品纯酐计,其中第一塔损失2.5%,第二塔损失0.5%);④粗酐组成含酐85%,酸15%;⑤精馏塔塔顶出料组成酸99%,酐1%;⑥残液回收中,醋酐未计入计算中。

⑵物料平衡图如图1-1所示:图1-1 精馏工段总物料平衡⑶物料平衡计算:①总物料衡算:W in = W t2 +W p2 + W b1 + W b2②组分衡算:(a)对醋酸衡算:W in×15%= W t2 ×99%+ W p2 ×2%(b)对醋酐衡算:W in×85%= W t2 ×1%+ W p2 ×98%+ W b1 + W b2(c)釜液衡算:W b1 + W b2=3%×W p2 ×98%W b1=2.5%×W p2 ×98%;W b2=0.5%×W p2 ×98%解上述方程(a)、(b)、(c)最后得到结果如下:W in = 966.3971kg/h;W t2=130.00 kg/h ; W p2 =812.50 kg/h ;W b1=19.9062 kg/h ;W b2 = 3.9813kg/h物料平衡计算结果见表1-1。

表1-1 精馏工段总物料平衡表序号名称酸含量(质量,%)醋酸量(kg/h)酐含量(质量,%)醋酐量(kg/h)总量(kg/h)进料1粗醋酐15 144.9596 85 821.4375 966.3971 合计966.3971出料1馏出液99 128.700 1 1.300 130.00 2采出液 2 16.25 98 796.250 812.50 3蒸馏塔釜液100 19.9062 19.9062 4精馏塔釜液100 3.9813 3.9813合计1041.1250图1-2 粗酐蒸馏塔物料平衡⑷分塔物料衡算:①粗酐蒸馏塔物料平衡如图1-2所示:a.全塔物料衡算:W in = W b1 + W t1b.对醋酸衡算:W in×15%= W t1×αHAc解上述两式得:W t1=946.4909 kg/h ;αHAc=15.3155%物料平衡计算结果见表1-2。

年生产12000吨二硝基苯工艺设计书

年产12000吨二硝基苯工艺设计书1.1设计的目的,意义及要求设计的目的及意义化工课程设计是高等工业学校各专业教学计划的重要组成部分,是学生在毕业前进行的、全面运用所学的专业知识的综合训练,是培养学生综合素质和解决工程实际问题能力的一个重要的实践性教学环节。

该过程是学生在校期间所学知识、理论及各种能力的综合应用与升华,是创新潜能得到激发的过程,是对各专业教学目标、教学过程、教学管理和教学效果的全面检验。

化工课程设计教学环节的教学目的是对学生从事科学研究的基本训练,是在教师指导下,通过毕业论文的教学过程,培养学生探求未知、探求真理的科学精神,以及优良的科学品质与科学素养,培养学生开展科学研究的方法。

使学生了解本学科的发展动态和最新科学技术,检验学生综合运用基础理论、基本知识和基本技能,解决科学与技术领域有关问题的能力,检验科研基本训练的实际效果。

工程设计是工程师工作实践中最富创造性的容。

设计能力不同于理论分析能力、表达能力和动手能力,它是一种如何将思维形式的知识转化为客观上尚未存在而可以实现的物质实体的创造能力,即不仅是认识客观、表现客观而且是创造客观的能力。

因此设计能力的培养对工科学生尤为重要。

具体来讲化工课程设计有如下目的、意义:(1)通过课程设计的训练,使学生进一步巩固加深所学的基础理论、基本技能和专业知识,使之系统化、综合化。

(2)在课程设计中着重培养学生独立工作、独立思考并运用已学的知识解决实际工程技术问题的能力,结合课题的需要更应注意培养学生独立的获取新知识的能力。

(3)通过化工课程设计加强对学生计算、绘图、实验方法、数据处理、编辑设计文件、使用规化手册等最基本的工作实践能力的培养。

(4)通过化工课程设计的训练,使学生树立起具有符合国情和生产实际的正确的设计思想和观点;树立起严谨、负责、实事、刻苦钻研、勇于探索并具有创新意识及与他人合作的工作作风。

设计的要求化工生产具有连续化、自动化程度高,且生产过程具有易燃、易爆、易腐蚀、能耗大、对环境有污染等特点。

本科毕业设计__年产1225吨对硝基乙苯的工艺流程设计

《化工工艺》课程设计院系:专业班级:姓名:学号:指导老师:完成日期:目录第1章总论1.1概述 (1)1.2产品合成方法 (3)1.2.1产品(对硝基乙苯) (4)1.2.2副产品邻位硝基乙苯结构式 (4)1.2.3副产品间位硝基乙苯结构式 (5)1.3用途、重要性和发展趋势 (5)第2章设计方法简介2.1设计依据 (6)2.2 设计任务及要求 (7)2.2.1设计任务 (7)2.2.2设计要求 (7)2.3 厂生产工艺路线的评述 (7)第3章厂址选择及厂生产方法3.1厂址选择遵循的基本原则 (8)3.2 生产方法 (8)3.3流程示意图 (9)第4章物料衡算4.1.1硝化物料衡算 (9)4.1.2硝化物料衡算表1-1 (11)4.2分离物料衡算及物料流程框图 (11)4.2.1物料衡算表 (13)第5章设备工艺计算及热量衡算5.1分馏塔 (15)5.1.1物系基本性能数据 (15)5.1.2塔的各部分压力和温度 (16)5.1.2塔的各部分压力和温度 (18)5.1.3填料位置的计算 (19)5.1.4塔径计算 (20)5.1.5塔高的计算 (21)5.2冷凝器、再沸器换热面积及热量衡算 (21)5.2.1 塔顶冷凝器 (21)5.2.2 塔釜再沸器 (23)5.2.3冷凝器和再沸器选型 (23)5.2.3.1 塔顶冷凝器选型 (24)5.2.3.2.塔釜再沸器选型 (25)第6章定型设备的计算过程6.1设备选型 (25)设备一览表 (29)第7章生产车间布置7.1 概述 (31)7.2 车间布置的基本原则和要求 (31)7.2.1 车间布置的基本原则 (31)7.2.2 车间布置的要求 (31)表7.1 设备安全距离 (32)第8章三废处理基本方案8.1 能源的种类和数量 (35)8.1.1 主要能源消耗种类 (35)8.1.2 能耗数量 (35)8.2 节能措施 (35)8.2.1生产生活节能措施 (35)8.2.2供变电系统和供水节能措施 (36)8.2.3其他节能措施 (36)8.3 建筑节能 (36)8.3.1建筑节能标准要求 (36)8.3.2建筑节能措施 (37)8.4能源管理 (37)8.4.1管理组织和制度 (37)8.4.2能源计量 (37)参考文献 (38)年产1225吨对硝基乙苯的工艺流程设计一、总论1.1概述对硝基乙苯(C8H9NO2)是一种有毒的无色或淡黄色油状液体,可混溶于乙醇、醚等多数有机溶剂,沸点在245~246℃。

年产500吨对乙酰氨基酚的车间工艺设计

年产500吨对乙酰氨基酚的车间工艺设计目录一生产任务二产品介绍及前景展望三生产工艺路线选择1对乙酰氨基酚的二步合成法2 对乙酰氨基酚的一步合成法对氨基酚乙酰化3车间布置五物料衡算1酰化反应罐的物料衡算2酸洗离心机的物料衡算3水洗离心机的物料衡算4精制脱色罐的物料衡算5精制结晶罐的物料衡算6精制离心罐的物料衡算7流化床的物料衡算六能量衡算1反应罐能量衡算基本公式2 比热容的计算3 能量衡算七主要工艺设备计算1工艺设备选型原则2 主要工艺设备计算3主要设备选型八技术安全及劳动保护九原辅料成品的质量标准1原辅料成品的质量标准2包装材料十课程设计总结十一参考文献一生产任务1设计项目对乙酰氨基酚的车间工艺设计2设计规模年产500万吨二产品介绍及前景展望对乙酰氨基酚是目前主要用于解热镇痛的OTC药物其解热镇痛作用与阿司匹林相当抗炎作用极弱对胃肠道无明显刺激适合于不宜使用阿司匹林的患者为一线止痛药对氨基酚乙酰化方法将对氨基酚加入稀乙酸中再加入冰醋酸升温至150℃反应7h加入乙酐再反应2h检查终点合格后冷却至25℃以下抽滤水洗至无乙酸味抽干得粗品此方法的收率为90方法将对氨基酚冰醋酸及含酸50以上的酸母液一起蒸馏蒸出稀酸的速度为每小时馏出总量的十分之一待内温升至130℃以上取样检查对氨基酚残留量低于25加入稀酸含量50以上冷却结晶抽滤先用少量稀酸洗涤再用大量水洗至滤液接近无色得粗品此方法的收率为90-95在冰醋酸中用锌还原对硝基苯酚同时乙酰化得到对乙酰氨基酚将对羟基苯乙酮生成的腙置于硫酸酸性溶液中加入亚硝酸钠转位生成对乙酰氨基酚精制方法将水加热至近沸时投入粗品升温至全溶加入用水浸泡过的活性炭用稀乙酸调节至pH 42-46沸腾10min压滤滤液加少量重亚硫酸钠冷却至20℃以下析出结晶抽滤水洗干燥得原料药扑热息痛成品2对乙酰氨基酚的工艺流程21对乙酰氨基酚初制对氨基苯酚和冰醋酸经配料锅配料后加入酰化釜酰化得到湿的对乙酰氨基酚粗品1对于稀酸料和粗品来说第1~3小时蒸酸速度在40~60L半小时温度不高于117℃第稀酸料为032~036MPa母液套用为035~040MPa整个反应过程约为11~13小时蒸酸总量在640~800L之间按规程开动离心机放入欲离心料液进行离心离心分离母液和固体物料后用稀醋酸冲洗物料按规定时间冲洗置换物料中的母液再用去离子水冲洗按规定时间冲洗置换物料中的稀醋酸然后按规定时间继续甩滤后停机出料酸洗后的液体和母液共用回收后套用水洗的液体为废液送往污水处理站处理每吨湿粗品得酸洗用量为340~584L水洗用量为523~800L所得物料在检测水分和对氨基苯酚含量水分控制在80以内对氨基苯酚含量不大于50ppm并进行物料衡算每批稀酸投料折干后得重量范围为1300~1500kg 折干母液套用粗品为1480~1760L母液套用次数最高为8次初制流程图22 对乙酰氨基酚提纯对于酸处理外循环料来说蒸酸速度控制在≤80L半小时蒸酸控制在860~940L之间蒸酸过程约需6~8小时按规程开动离心机离心机内放入物料后离心分离液体和固体按规定冲洗量的稀醋酸冲洗固体物料所得液体回收利用再用去离子水按规定冲洗量得去离子水冲洗按规定时间继续甩滤1-2分钟后停机出料水洗的液体为废液送往污水处理站每吨湿酸处理外循环了的酸洗用量为475~725L水洗用量为1125~1625L 所得物料要检测水分和对氨基苯酚含量水分控制在100以内对氨基苯酚含量不大于50ppm并进行物料衡算酸处理外循环料每批折干后1300~1500kg 折干回收母液1100~1200L精制离心后的湿对乙酰氨基酚进入振动流化床干燥机内并调节振动流化床干燥机的热气通风量使物料被烘干干燥温度80~100℃进料速度不能超过起上限 50kgmin 干燥后的物料在经过冷风冷却降温至50±10℃振动流化床干燥机出完料后进行物料收率计算本工序收率应不低于95干燥并降温的物料经测试合格后按ZLSOPZK00500取样用快速水分测定仪测其水分水分小于≤05 方可真空输送到二维混合机内混合干燥并降温的物料经测试合格后真空输送到二维混合机内混合达到要求批量并在不超过规定装料量2000~5400kg的情况下混合15~20min停止出料精制工艺流程图23外循环工序采用双效浓缩装置在蒸发室保持一定的负压换热器提供热能使精制母液中的水分在负压下不断的被蒸发在一效与二效的蒸发室和换热器之间形成流换热器蒸汽压力不超过035Mpa精制母液在双效蒸发器内循环3~35小时后蒸发室中已有晶体生成这时停止循环自换热器底部通蒸汽加热溶解管程中的物料并给整个系统加压当压力表显示01~02Mpa时将热溶液自双效蒸发装置压入结晶罐中降温结晶至25-35℃离心脱水得外循环料3车间布置本工程设计是单体厂房设计整个操作过程都要在同意厂房内即生产的酰化工段精制工段外循环工序都在同一建筑内整个生产车间为四层建筑钢筋混凝土结构根据对乙酰氨基酚的生产工艺特点酰化配料车间在四层以便于物料利用为差输送到三层的酰化反应车间的生产环境洁净区域包括精制洁净区精致离心区烘干区域混合区域粉碎区域待验区套袋区缓冲区及更衣区其均为洁净区结晶级别为10万级与生产有关的其他区域为非洁净区各车间之间相互独立而又方便物料运输有利于生产一层设有行政管理接待区域便于管理和生产所有车间内部不同洁净区之间以及洁净区域内部区域的人流物流各自独立完全符合GMP标准31布置原则根据《药品生产质量管理规范》及本项目生产工艺特点确定以下布置原则按生产工艺流向合理布置避免人物流交叉减少污染车间内区域划分清楚洁净区域相对集中使生产管理方便充分利用厂房高度利用位差使物料在管道内垂直输送尽量缩短物料输送距离节约能源降低消耗32 我国GMP1998年修订附录规定了药品生产洁净室区的空气洁净度划分四个级别洁净度级别尘粒最大允许度个m3 微生物最大允许度≥05ūm ≥5ūm 浮游菌个m3沉降菌个m3 100级3500 0 5 1 10000级35000 200 100 3 100000级350000 2000 200 10 300000级10500000 6000 15 33物料存放区域及生产辅助用室的布置1 洁净厂房内应设置与生产规模相适应的辅助原料半成品成品存放区域宜尽可能靠近与其相联系的生产区域以减少过程中的混杂与污染存放区域内宜设置待验区合格品区或采取能够有效控制物料待验合格状态的措施不合格品必须设置专用存放2 取样室宜设置在仓储区取样环境的空气洁净度等级同初次使用该物料的洁净室区3 称量室应放置在洁净室区空气洁净度等级同初次使用该物料的洁净室区4 备料室宜靠近称量室其空气洁净度等级同初次使用该物料的洁净室区5 洁净工具洗涤存放室宜设置在洁净区域外如需设在洁净室区内其空气洁净等级英语本区域相同并有防水污染的措施6 维修保养室可设在洁净室区外34安全出口及安全措施的布置国家标准GBJ16-87《建筑设计防火规范》规定厂房安全出口的数目不应少于两个对制药企业来说洁净厂房每一生产层或每一洁净区安全出口数目除了符合国家标准GBJ16-87的规定外安全出口的设置应满足疏散距离的要求人员进入空气洁净度100级10000级生产区的净化路线不得作为安全出口使用安全疏散门应向疏散方向开启且不得采用吊门转门推拉门及电控自动门在防爆要求的洁净室依靠外墙布置当不能靠外墙时应考虑向屋外泄爆并应有足够的泄压面积35 卫生条件1操作人员应按规定穿戴好工作服保持个人清洁方可进入生产作业区2使用设备容器管道等均应按相应要求进行清洁需要消毒的消毒3生产中废物应及时运出车间送到规定地点4每完成一工序应及时清场保持操作场地清洁并做好清场记录五物料衡算计算依据年产量500吨年工作日300天日产量500000300 1666667kg天收率8597对乙酰氨基酚分子量对氨基苯酚分子量 1511610910 13855对乙酰氨基酚收率对乙酰氨基酚产量对氨基苯酚13855×100物料计算以日产量为基准1酰化反应罐的物料衡算年产量为500吨一年按300个工作日计算可得出日产量为500吨300天 1666667㎏天因为此物料衡算时以唐山双龙生物药业为模型在此基础上进行扩建和改造所以改造后产品的收率仍为改造前的收率即8597又因为产品收率对乙酰氨基酚产量对氨基苯酚13855 8597则对氨基苯酚投料量 1666667㎏0859713855 139925㎏根据对乙酰氨基酚生产设计的经验公式对氨基苯酚投料量冰醋酸含量089~091 139925㎏此物料衡算中运用经验常熟090并且冰醋酸含量为98则投入冰醋酸量 139925㎏090098 128503㎏根据唐山双龙生物药业的参考公式可得总投料量母液量 11因为总投料量对氨基苯酚冰醋酸 139925㎏128503㎏ 268428㎏由此的投入反应罐母液量为268428㎏1 268428㎏综合以上计算得进料①对氨基苯酚投料量 1666667㎏0859713855 139925㎏冰醋酸投料量 139925㎏090098 128503㎏进料②进入反应罐的母液量268428㎏1 268428㎏出料③此工艺过程可近似不考虑损耗即完全出料即出料③对氨基苯酚投料量冰醋酸投料量投入反应罐的母液量139925㎏128503㎏268428㎏536856㎏完全进入离心机中的进料①2酸洗离心机的物料衡算根据稀醋酸的浓度渗滤槽中剩余母液的粘度和质量确定酸洗工艺过程中加入醋酸的质量因为本设计采用的醋酸浓度为40又根据经验公式HAC对乙酰氨基酚溶液 1767所以确定投入稀醋酸量对乙酰氨基酚溶液767 536856㎏76769994㎏根据酸洗离心机的酸洗能力和物品的粘度得出经验离心率为6698所以离心出来的母液总投料量6698536856㎏69994㎏6698406468㎏进入回收工艺以此计算出湿品对乙酰氨基酚总投料量-离心出来的母液536856㎏69994㎏-406468㎏200382㎏综合以上计算得进料①来自于酰化反应罐的出料③对乙酰氨基酚溶液 536856㎏进料②投入稀醋酸量对乙酰氨基酚溶液767 536856㎏767 69994㎏出料③湿品对乙酰氨基酚总投料量-离心出来的母液536856㎏69994㎏-406468㎏200382㎏进入水洗离心工艺进料①并且要保证湿品中HAC含量≤25本设计计算时取25出料④离心出来的母液总投料量6698536856㎏69994㎏6698406468㎏3水洗离心机的物料衡算根据湿品中含醋酸量和湿品对乙酰氨基酚的纯净度投入洗剂水与对乙酰氨基酚的比例 710所以洗剂水量湿品对乙酰氨基酚710 200382㎏710 140267㎏又根据离心机的脱水能力经验值为42所以脱水量总投料量42 200382㎏140267㎏42 143073㎏并且要保证湿品中含水量应≤3本次设计计算中采用3由于设备的原因造成洗涤过程中有损耗一般为065~070本次设计取值为068所以可确定损耗量 200382㎏140267㎏068 2316㎏以此得出粗品对乙酰氨基酚总投料量-损耗-量脱水量200382㎏140267㎏-2316㎏-143073㎏195260㎏进入精制脱色工艺进料①综合以上计算得进料①来自于酸洗离心出料③湿品对乙酰氨基酚 195260㎏进料②洗剂水量湿品对乙酰氨基酚710 195260㎏710 136682㎏出料③出粗品对乙酰氨基酚总投料量-损耗-量脱水量200382㎏140267㎏-2316㎏-143073㎏ 195260㎏出料④脱水量总投料量42 200382㎏140267㎏42 143073㎏4精制脱色罐的物料衡算根据唐山双龙生物药业的参考公式可得粗品纯净水活性炭 18040016投入粗品为195260㎏则纯净水用量为433911㎏计算出活性炭的用量为17356㎏综合以上计算得出进料①粗品 195260㎏进料②纯净水用量 433911㎏进料③活性炭用量 17356㎏出料④经过脱色的进料①进料②进料③完全出料即出料④ 195260㎏433911㎏17356㎏ 646527㎏完全进入精制结晶罐的进料①5精制结晶罐的物料衡算根据唐山双龙生物药业的参考公式可得粗品焦亚硫酸钠溶液 180052 精制罐投入粗品为195260㎏则计算出焦亚硫酸钠溶液用量为5641㎏综合以上计算得进料①精制脱色罐出料 646627㎏进料②亚硫酸钠溶液用量 5641㎏出料③进料①和进料②混合结晶即出料③ 646627㎏5641㎏ 652269㎏完全进入精制离心罐的进料①6精制离心罐的物料衡算根据酸洗离心机的离心能力和物品的粘度得出经验离心率为6698所以离心出来的母液总投料量6698 652269㎏6698 436890㎏进入回收工艺废弃物经验比例约为总投料量的343即废弃物总投料量343 652269㎏343 22373㎏湿成品总投料量-离心出来的母液-废弃物652269㎏-436890㎏-2237㎏213142㎏综合以上计算得进料①精制结晶罐出料 652269㎏出料②离心出来的母液总投料量6698652269㎏6698436890㎏出料③废弃物总投料量343652269㎏34322373㎏出料④湿成品总投料量-离心出来的母液-废弃物652269㎏-436890㎏-22373㎏193866㎏7流化床的物料衡算根据物料衡算干燥物料总重为193866㎏含水量为4即230114㎏进行完全脱水即干燥失重为7755㎏因为流化床的排空系统和机器本身造成的损耗一般为0150~0171本次设计取0150所以损耗量为193866㎏0150 291㎏在沉降室和扑集器得到粉子渣子质量为291㎏由总产率为8597成品量16666667㎏符合设计要求综合以上计算得进料①来自于精制离心机湿成品 193866㎏出料②得到成品 166667㎏六能量衡算1反应罐能量衡算基本公式反应罐能量衡算可表示如下Q1Q2Q3 Q4Q5Q6Q1------对氨基苯酚和冰醋酸带入设备的热量KJQ2------加热剂水蒸汽传给物料的热量KJQ3------过程反应热KJQ4------生成对乙酰氨基酚带走的热量KJQ5------加热剂水蒸汽带走的热量KJQ6------设备向环境散失的热量KJt1------对氨基苯酚和冰醋酸带入设备的温度℃ t1 20℃t2------加热剂水蒸汽的进入温度℃ t2 140℃t3------最终反应罐中温度℃ t3 130℃t4------物料流出时的温度℃ t4 130℃t5------加热剂水蒸汽流出时的温度℃ t5 130℃2 比热容的计算一经《化学基础数据手册》可查得乙酸与醋酐的比热容见下表二ASP与SA比热容的计算大多数液体的比热容在17~25KJ㎏·℃之间少数液体例外如液氨与水的比热容比较大在4左右而汞和液体金属的比热容较小液体比热容一般与压强无关随温度上升而稍有增大作为水溶液比热容的近似计算可先求出固体的比热容再按下式计算C Cs×n 1-n式中 C------水溶液中的比热容KJ㎏·℃Cs-----固体的比热容KJ㎏·℃n------水溶液中固体的质量分数对于绝大多数有机化合物其比热容可利用下表求得先根据化合物的分子结构将各种集团结构的摩尔热容数值加和求出摩尔热容再由化合物的分子量换成比热容表1 基团结构摩尔热容[J mol·℃ ]基团温度C6H5- -NH2 -NH- -CO -OH -CH3 20℃11636 61695110 4334 4190 4136 130℃14366 ----- ----- 4732 8258 5162 所以ASP的比热容 [ C6H5- -NH2 -NH- -CO -OH -CH3 ]15116AS的比热容 [ C6H5- -NH2 -OH ]10910经以上式子可求得所需比热容KJ㎏·℃对氨基酚比热容20℃ 116366169419010910 202130℃ 143668258 10910 207对乙酰氨基酚比热容20℃ 11636511043344136419015116 195130℃ 14366473282585162 15116 215冰醋酸比热容20℃ 43344190413660 211130℃ 433482585162 60 303表2 所需比热容温度名称20℃130℃冰醋酸对乙酰氨基酚对氨基酚211195202 303215207 3能量衡算31 Q1与Q4Q1与Q4均可用下式计算Q1Q4 ∑mct KJ式中m---输入输出设备的物料质量㎏c---物料的平均比热容KJ㎏·℃t---物料的温度℃利用1Q1 ∑mct[128503㎏×211KJ㎏·℃139925㎏×202 KJ㎏·℃]× 20℃111×KJQ4 1666667㎏×215 KJ㎏·℃× 130℃466×KJ32 Q2与Q5Q2与Q5均可用下式计算Q2 Q5 ∑mct KJ式中m---水的重量㎏c---水蒸汽比热容KJ㎏·℃t---温度℃Q2 1000×136682㎏300天×42 KJ㎏·℃×140℃2688×105KJQ5 1000×136682㎏300天×42 KJ㎏·℃×130℃2488×105KJ33 Q3Q31000544KJmol×1516gmol8192×105KJ由Q1Q2Q3 Q4Q5Q6所以Q6 Q1Q2Q3-Q4-Q5111×105KJ2688×105KJ823×105KJ-466×105KJ-2488×105KJ668×105KJ七主要工艺设备计算1工艺设备选型原则1为提高产品质量节约投资降低能耗并满足GMP要求工艺设备选用国内先进成熟可靠的设备使建成后的生产装备达到国内先进水平2凡接触物料精干包岗位的容量和管件均选用不锈钢材料3设备选型为将来的阿司匹林扩产留有余地2主要工艺设备计算21酰化反应结晶罐根据物料计算醋化反应总量为536856千克物料比重为125生产周期为24小时醋化罐装料系数为086拟选2000L酰化罐则需设备台数为N 5368561250862000 249台故选用3台2000L酰化反应结晶罐能满足生产需要22冰醋酸计量罐根据物料计算冰醋酸总量为128503千克物料比重为09生产周期为24小时罐装料系数为086拟选1000L计量罐则需设备台数为N 1285031250861000 166台故选用2台1000L冰醋酸计量罐能满足生产需要23稀醋酸计量罐根据物料计算稀醋酸总量为69994千克物料比重为095生产周期为24小时罐装料系数为086拟选1000L计量罐则需设备台数为N 699940950861000 0857台故选用1台1000L稀醋酸计量罐能满足生产需要24酸母液计量罐根据物料计算酸母液总量为268428千克物料比重为09生产周期为24小时罐装料系数为086拟选2000L计量罐则需设备台数为N 268428090862000 1734台故选用2台2000L酸母液计量罐能满足生产需要25精制脱色罐根据物料计算脱色总量为652269千克物料比重为15生产周期为12小时罐装料系数为086拟选1000L脱色罐则需设备台数为N 6522891508610002 2528台故选用3台1000L精制脱色罐能满足生产需要26酸洗离心机根据物料计算液总量为53685669994 60685千克物料比重为15生产周期为8小时罐装料系数为086拟选1000L则需设备台数为N 606851508610003 1562台故选用2台1000L离心机能满足生产需要27稀醋酸储罐应至少储备5天的量根据物料计算稀醋酸总量为69994千克物料比重为095生产周期为24小时罐装料系数为086拟选10000L计量罐则需设备台数为N 6999409508610000 0857台故选用1台10000L稀醋酸计量罐能满足生产需要28冰醋酸储罐应至少储备五天的量根据物料计算冰醋酸总量为128503千克物料比重为09生产周期为24小时罐装料系数为086拟选10000L计量罐则需设备台数为N 12850312508610000 1195台故选用2台10000L冰醋酸计量罐能满足生产需要4主要尺寸41 容积为10000L设取D 1800mmH 3750mm壁厚筒体14mm封头15mm视镜Dg12542容积为2000L设取D 1050mmH 2200mm壁厚筒体8mm封头12mm视镜Dg12543 容积为1000L设取D 850mmH 1750mm壁厚筒体12mm封头11mm视镜Dg1253主要设备选型表1 设备一览表设备名称编号台数材质规格型号搅拌型号转速 1 酰化反应结晶罐R210901-R210927 3 不锈钢 2000L 框式63转分 2 冰醋酸计量罐V210601-V210604 2 不锈钢 1000L 3 稀醋酸计量罐V210701-V210704 1 不锈钢 1000L 4 酸母液计量罐V210801-V210804 2 不锈钢 2000L 5 稀醋酸储罐V211301-V211327 1 不锈钢 10000L 6 冰醋酸储罐V100101-V100103 2 不锈钢 10000L 7 脱色罐V2116011-V2116012 3 不锈钢 1000L 8 离心冲料计量器M211701-M211704 2 不锈钢 1000L 9 离心机R211101-R211127 2 不锈钢 LGZ-1250 10 石墨冷凝机L210501-R2105042 石墨YKA40 11 电动葫芦L220401-L220402 6铸铁1T×6m 八技术安全及劳动保护1各岗位应严格按本岗位操作法操作不得违反2检查系统要干净防止渗漏3压滤时压力不得超过015MPaGBT 218922008 冰醋酸《中国药典》2005版二部醋酐《中国药典》2005版二部重亚硫酸钠GBT 无水硫酸钠GBT 活性炭《中国药典》2005版二部纯水《中国药典》2005版二部1.1 对乙酰氨基苯酚粗品质量标准项目企业标准检验方法外观白色或浅色粒状结晶目测气味无酸气鼻闻水份 3 干燥恒重法含量测定 95 重氮化法1.2 对乙酰氨基苯酚成品质量标准项目企业标准性状本品为白色结晶或结晶性粉未无臭味微苦本品在热水或乙醇中易溶在丙酮中溶解在水中略溶熔点本品的熔点为168-172 类别 1 应呈正反应 2 应呈正反应乙醇溶液的澄清度与颜色溶液应澄清无色如显浑浊与1号浊度标准液比较不得更浓如显色与棕红色2号或橙红色2号标准比色液比较不得更深酸度应为55-65 氯化物应不得过002 有关物质供试溶液如显杂质斑点与对照品溶液的主斑点比较不得更大更深对氨基酚应不得过0005 干燥失重应不得过05 炽烧残渣应不得过01 重金属不得过百万分之十微生物细菌≤100个g 霉菌和酵母菌≤100个g 大肠杆菌不得检出含量测定按干品计算含C8H9NO2应为980-1020 1.3 对氨基酚质量标准项目法定标准物理外观米白色至棕色晶体氨基值质量分数≥ 96.5 对氨基苯酚纯度HPLC ≥98.0 有机杂质≤12 干燥失重≤07 铁含量≤ 150 灰份≤20 熔程≤183-1902 2包装材料包装材料名称规格材质内包装专用袋350mm×500mm 无毒聚乙烯外包装桶400mm×600mm高纸桶十课程设计总结药物制剂工程技术与设备这门课程应该是我们大四这年主要的专业课了虽然一个学期过去了自己学到的只是皮毛而已但是作为一个即将进入社会从事与药相关的行业的话那么我想以后要学习这个课程的知识还有很多我的课程设计题目是年产500吨对乙酰氨基酚合成车间工艺设计其中最难得是绘制图纸即车间平面布置图这次课程设计历时两周主要分为四个步骤首先计划是确定生产工艺和洁净度的划分和有关GMP的知识接着确定工艺流程然后主要就是进行物料衡算和能量衡算设备选择和计算最后是车间布置设计和及作图整个过程中目标明确课题完成的挺顺利的下面我就结合自己的任务谈谈我们所学的专业知识在这个设计的应用以及自己在做课程设计的一些体会最开始在图书馆查阅相关GMP的知识和生产工艺厂区洁净度的划分还比较顺利接着在一系列的工艺流程中选择了用对氨基苯酚乙酰化再经脱色冷却结晶离心烘干制得初品再有对初品提纯便制得成品然后是工艺计算部分包括物件衡算能量衡算主要工艺尺寸的选择和计算有一些例子可以借鉴还算勉强合格前已说过我的任务主要是绘制车间平面布置图大部分是要先设计好图纸然后根据自己的草图绘制出车间平面布置当然车间设计我也是上网查了好多资料然后根据别人的设计再根据自己的工艺要求进行改造这既要求我要熟悉对乙酰氨基酚的合成工艺也要对车间设计工程类的知识有所掌握还要查阅一些行业及国家标准等等图形的绘制在大一的时候我们已经学过《机械制图》这个应该问题不大关键在于设计车间就在图书馆查了《药物制剂工程技术与设备》中化学合成药物作为主要的设计依据从整个平面布置来看厂房可能会稍微显得宽大但是考虑到以后剂型更改或是生产扩建等等问题所以设计时加大了点面积但是在这个平面布置图中许多没有根据的计算尺寸的标注不是很好可能如果实践的话可行性会减少许多另外在绘图的时候只是为了达到效果而没有标准的建立各种样式及模块这是以后需要学习和改进的地方说实话这次课程设计年产500顿对乙酰氨基酚的合成车间工艺设计真的有点累然而当我整理自己的设计成果时慢慢回味这两周的心路历程一种少有的成功喜悦立马让我的倦意消失虽然这只是我人生中的一点点顺利然而通过它令自己成熟了很多这次课程设计使我深深体会到做任何事都必须耐心细致有几次计算过程中都出现了错误不免使人心烦意乱想到今后工作学习中还会出现更多类似繁杂的工作不免扶额还是把它当做一种训练吧慢慢养成一种对工作高度负责认真对待的良好习惯这次课程设计也是我充分意识到自己真正掌握的知识是如此匮乏综合应用所学专业知识的能力是如此不足同学却对我说学到了并将它发扬就是好的我必将终有所获十一参考文献[1]《药品生产质量管理规范》 1998年版[2]《中华人民共和国药典》 2005版[3]徐匡时《药厂反应设备及车间工艺设计》北京化学工业出版社 1981 30--63[4]孙小芳余晓捷使用药品GMP认证技术[M]20031209-227[5]郎红旗孟嘉莫慢GMP管理规范实施指南[M]20011108-116-----氨基酚冰醋酸醋酸母液酰化反应蒸馏冷却结晶离心洗涤甩干稀酸稀酸取样送检粗品稀酸母液外包装材料。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录1 物料计算 (1)1.1计算基准 (1)1.2混合料槽 (1)1.3氧化塔 (2)1.4去酸釜 (5)1.5苯甲酸釜 (6)1.6冷冻结晶釜 (8)2 热量计算 (11)2.1氧化塔热量衡算(以零摄氏度为基准) (11)2.2去酸釜热量衡算 (15)2.3冷冻结晶釜热量衡算 (16)2.4去酸釜 (18)2.5纯碱溶解釜 (19)2.6酸析釜 (19)2.7冷冻釜 (20)2.8对定型设备进行选型 (20)3 能量计算 (26)3.1水消耗量 (26)3.2水蒸气用量 (27)3.3电消耗量 (28)4 浮阀塔计算 (32)4.1技术特性及要求 (32)4.2工艺结构尺寸 (32)4.3设备安装型式 (36)4.4设备材料 (36)4.5接管一览表 (36)4.6设备示意图 (37)5 经济概算 (38)5.1土建工程费 (38)5.2设备费用 (38)5.3公司费用 (39)1 物料计算1.1计算基准:根据任务书,年产为650t,设每年250天工作日,则日产量=650250=2.56t d⁄(1-1)反应选择性:生成甲酸及二氧化碳的副反应的选择性相同。

混合料槽精对位:回收对位=1500:750(质量比,下同);精对位纯度≥99%;回收对位:含酮15%。

氧化塔氧化液组成:对酮含量≥50%;对酸含量:5-7%;其他为:对硝乙苯、杂质;吹出油:进料=50:2400;空气耗量:以吹出氧气量计,为反应耗氧量的5-10倍;其他纯碱:氧化液=60~80:2000;水:氧化液=600:2000;回收苯甲酸:生成苯甲酸=9:10;回收油:液碱:焦亚硫酸钠=2000:30:15;复蒸:进料:残渣=1680:2200:520;对酮:回收油=940:1140;各步工段物料衡算1.2混合料槽图 1-1物料混合图示如图 1-1自由度:1123223f =---++=(1-2)附加条件:7501500F F 21= (1-3) 假设 F 1=3.442t/d 。

此时自由度为零,可以求解。

对酮平衡方程:F 1×w 对酮1+F 2×w 对酮2=F 3×w 对酮3 (1-4) 对苯平衡方程:F 2×w 对苯2=F 3×w 对苯3 (1-5) 杂质平衡方程:F 1×w 杂1=F 3×w 杂3 (1-6) 总平衡方程:F 1+F 2=F 3(1-7)代入数据后,解得1.3氧化塔精对位1回收对位 w 对苯2=85%F 2w 对酮2=15% 混合出料对苯w 对酮3 w 杂质3F 3day/t 163.5F day /t 721.1F 32== 0.7%=w 5.0%=w 94.3%=3杂3对酮3对苯w图 1-2 氧化过程图示塔内反应:自由度分析:物流变量15个,加上3个反应速率变量,系统共有18个变量。

能列出的平衡方程数9个,系统独立变量赋值数6个,附加关系3个,所以自由度f =15+3−9−6−3=0,可以求解。

对苯平衡()321334411r r r /151.17w F w F 17.151w F +++⨯+⨯=⨯对苯对苯对苯 ( 1-8)对酮平衡13311r 15.161/w F 15.165/w F -⨯=⨯对酮对酮 (1-9)对酸平衡13.167/w F r r 3332对酸⨯=+ (1-10)甲酸平衡03.46/w F r 442甲酸⨯= (1-11)水平衡/18.02w -w -1F =2r r r 444321)(++对苯甲酸 (1-12)O2平衡氧化塔混合物进F 1w 对苯1=94.3%w 对酮1=5.0%氧气w o 2=21% w N 2=79%F 2吹出油F 4=0.02F 1w 甲酸4 w 水4 w 对苯4气体F 5氧化液F 332/w F r 3r 5.2r -32/0.21F 5O 53212⨯=--⨯ (1-13)CO2平衡01.44/w F r 5CO 532⨯= (1-14)其他气体平衡)w w 1(F F 5CO 5O 522--⨯= (1-15)总平衡54321F F F F F ++=+ (1-16)附加关系140.02F =F(1-17)32r =r( 1-18) 10/32/21.0F r 3r 5.2r 2321⨯=++(1-19)代入数据后计算得到:31.453t/d=F 32.358t/d=F 0.108t/d=F 5.960t/d =F 5243 k m o l /d0.892=r3=r2/d 16.930kmol =r 1 0.0047=W 0.4453=W 33杂对苯 0.610=W 0.010=W 0.380=W 4H 2O 4对苯甲酸40.805=W .1940=W 101.25=W 54N 5O -32CO ⨯51.4去酸釜图 1-3 去酸图示釜内反应:图 1-4 去酸釜反应自由度分析:物流变量13个,加上1个反应速率变量,系统共有13个变量。

能列出的平衡方程数7个,系统独立变量赋值数6个,附加关系1个,所以自由度为0,可以求解。

7个平衡方程:总物料平衡54321F F F =F F +++(1-20)对酮平衡对酮441W F =0.5F ⨯⨯ (1-21)对甲酸平衡/167.130.05F =r )(1⨯(1-22)氧化液碳酸钠溶液液油层水层去酸釜CO 2 F 5杂质平衡441w F =0061.0F 杂⨯⨯ (1-23)对苯平衡441w F =4439.0F 对苯⨯⨯ (1-24)对酸钠平衡/189.13w F =r 33对酸钠⨯ (1-25)水平衡3322w F =0.5r w F 水水⨯+⨯ (1-26)CO 2平衡/44.01F =0.5r 5(1-27)附加关系2000660F 1.0F 12=⨯ (1-28)联解方程可求出未知变量:0.4653=w 0.5297=w 0.0686w 0.1490=w 0.7824=w 0.0392t/d=F 5.6251t/d =F 2.2625t/d =F 1.9668t/d =F 443335432对苯对酮碳酸钠对酸钠水==d1.783kmol/r1.5苯甲酸釜图 1-5 苯甲酸釜图示釜内反应:图 1-6 苯甲酸回收釜内反应自由度分析:物流变量9个,加上2个反应速率变量,系统共有11个变量。

能列出的平衡方程数6个,系统独立变量赋值数4个,附加关系1个,所以自由度为0,可以求解。

6个平衡方程: 水平衡2331r 02.18W F 02.187824.0F -=⨯水(1-29)碳酸钠平衡21r 1060686.0F =⨯(1-30)水层硫酸苯甲酸酸析釜对酸钠平衡19.189/1490.0F =2r /189.13w F 1133⨯⨯+对酸钠 (1-31)硫酸平衡212r r 98F += (1-32)对甲酸平衡1332r =/167.13w F 对酸⨯ (1-33)硫酸钠平衡2133r r =/142w F +硫酸钠⨯(1-34)附加条件9.0/167.13w F /189.13w F 1133=⨯⨯对酸钠对酸 (1-35)联解方程可求出未知变量:0.1467=w 0.7673=w 0.0074=w 0.0486=w d/kmol 731.0r d /kmol 732.0r 2.3411t/d =F 0.0786t/d =F 33332232对酸对酸钠硫酸钠水==1.6冷冻结晶釜图 1-7冷冻结晶图示自由度分析: 共有8个物料变量,3个组分,4个独立变量赋值,1个附加关系,自由度为0,可以求解。

平衡方程: 对苯平衡33w F 4671.06643.5对苯⨯=⨯ (1-36)对酮平衡995.0F w F 5261.06643.5233⨯+⨯=⨯对酮 (1-37)总物料平衡123F F F =+(1-38)附加关系1140940F F 32=(1-39)计算得到:油层对酮回收油结晶釜461.0w 0.005w 4908.0w d/t 3.083F d /t 2.542F 33332=====对酮杂对苯验证对酮量2.542t/d ,符合生产要求2.56t/d,即年产650吨的要求。

2 热量计算热量衡算按能量守恒定律,在无轴工条件下,进入系统的热量与离开热量应该平衡,在实际中对传热设备的热量衡算可由下式表示:Q Q Q Q Q Q 654321++=++ (2-40)式中:Q 1——所处理的物料带入到设备的热量 kJ ; Q 2——加热剂或冷却剂与设备和物料传递的热量kJ ; Q 3——过程的热效应kJ ;Q 4——物料离开设备所带走的热量 kJ ; Q 5——加热或冷却设备所消耗的热量 kJ ; Q 6——设备向环境散失的热量,又称热损失 kJ 。

其中,式中的Q 2即为设备的热负荷。

热量衡算的时间基准可与物料衡算相同,即对间歇生产可以每日或每批处理物料作基准。

对连续生产以每小时作基准。

但不管是间歇还是连续生产,计算传热面积的热负荷,必须以每小时作基准,而该时间必须是稳定传热时间。

计算传热设备的传热量、传热面积及传热介质的消耗量(基准温度0゜C 基准压强 101.3Kpa )查手册得:ρ(对硝基苯乙酮)=1.37 kg/L ρ(对硝基乙苯)=1.126kg/ L ρ(对硝基苯甲酸)=1.67kg/L ρ(碳酸钠)=1.074kg/ L 20゜C 时:C P (对硝基乙苯)=1.6730KJ/(kg×゜C) C P (对硝基苯乙酮)=1.1.6233KJ/(kg×゜C) C P (对硝基苯甲酸)=1.5652 KJ/(kg×゜C) C P (10%碳酸钠水溶液)= 3.691KJ/(kg×゜C) C P (水)=4.18KJ/(kg×゜C) C P (空气)=1.0000KJ/(kg×゜C) C P (不锈钢)=0.12Kcal/(kg×゜C)2.1氧化塔热量衡算(以零摄氏度为基准)氧化塔作为一个塔设备,将其分为三个阶段分别作热量横算。

根据前面物料衡算,吹出油占总量微小,因此忽略其热量。

对于固体和液体,其比热熔和密度受温度和压强的影响较小,故不做其对温度的校正。

而空气的则相反,受温度和压强的影响较大,因此计算有关空气热量时,校正相关物性参数。

一天按24小时计。

进料激发节联立求得:KJ/h3866.97 =Q KJ/h 77339.5 =Q 62反应节首先用理查德法估算对硝基乙苯、对硝基苯乙酮、对硝基苯甲酸和甲酸的cq 用来计算标准反应热。

对硝基乙苯C 8H 9NO 2 x=18.5∑∑⋅+=bx a q c(2-8)表 2.1对硝基乙苯理查德法估算对估算表KJ/h 8.891501KJ/d 4= 135×1.000032358+20× 1.6233)×0.05+1.6730(0.943 635=Q 1=⨯⨯⨯539618.11 (2-41) 0Q 3=(2-42) /h262623.3KJ KJ/d 155×1.00032358+155× 1.6233)×0.05+1.6730(0.9435Q 4=⨯⨯⨯33=63029595.163=(2-43) 0Q 5= (2-44) 26Q 5%Q =(2-45) 316542Q Q Q Q Q Q --++=(2-46)KJ/mol4394.76218.68×18.5+349.18 q 0c ==(2-47)对硝基苯乙酮 C 8H7NO 3 x=16.5∑∑⋅+=bx a q c表 2.2对硝基苯乙酮理查德法估算对估算表KJ/mol3976.45217.5×16.5+387.7 q 0c ==(2-48)对硝基苯甲酸 C 7H 5NO 4 x=12.5∑∑⋅+=bx a q c表 2.3对硝基苯甲酸理查德法估算对估算表cq =344.99+12.5×218.59=3077.365 KJ/mol(2-49)甲酸 HCOOH x=1∑∑⋅+=bx a q c表 2.4甲酸理查德法估算对估算表KJ/mol222.52=218.34+4.18 q 0c =(2-50)/h110566.5KJ KJ/d 2 80×1.000×32358+155× 1.6233)×0.05+1.6730×(0.94 5Q 1=⨯653595.1=163= (2-51)/h242214.5KJ KJ/d =5813147.5 960==⨯⨯135×1.000×32358+ 155× 1.5652)×0.0047+1.6233×0.5+1.6730(0.4453 5Q 4(2-52)0Q 5= (2-53) 26Q 5%Q =(2-54)状态=Q -Q +Q +Q Q r3r2r13(2-55) KJ/mol418.31q -q =q c c c1=对酮乙苯(2-56) KJ/mol1094.875q q -q =q c c c c2=-甲酸对酮乙苯(2-57) KJ/mol1317.395q -q =q c c c2=对酸乙苯(2-58) h /KJ 8.295081d /KJ 3.70819881693031.418Q 1r ==⨯= (2-59) h /KJ 8.40692d /KJ 6.9766276892874.1094Q 2r ==⨯= (2-60) h /KJ 8.48962d /KJ 4.1175107892395.1317Q 3r ==⨯=(2-61) h/KJ 31668.6d/KJ 760046.238.766289289216930Q ==⨯⨯++=)(状态(2-62) h/KJ 384737.431668.6-48962.840692.8295081.8Q 3=++=(2-63) 316542Q Q Q Q Q Q --++= (2-64) /h 266409.9KJ -Q 2=(2-65) 13320KJ/h -Q 6= (2-66)出料节2.2去酸釜热量衡算两个去酸釜。