机械优化设计实例(人字架优化)

机械优化设计实例(人字架优化)

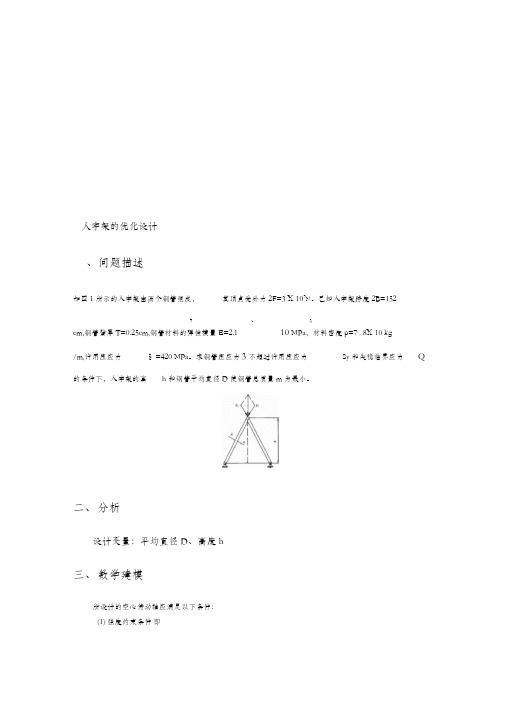

人字架的优化设计、问题描述如图1所示的人字架由两个钢管组成,其顶点受外力2F=3 X 105N。

已知人字架跨度2B=1525 、 3cm,钢管壁厚T=0.25cm,钢管材料的弹性模量E=2.1 10 MPa,材料密度p=7 . 8X 10 kg/m,许用压应力§ =420 MPa。

求钢管压应力3不超过许用压应力Sy和失稳临界应力Q 的条件下,人字架的高h和钢管平均直径D使钢管总质量m为最小。

二、分析设计变量:平均直径D、高度h三、数学建模所设计的空心传动轴应满足以下条件:(1) 强度约束条件即经整理得F B 2h2 2二 hTD则目标函数为:约束条件为:g i (X )6 10=577600 x ;Tx 1x 2420 乞 0gQ 610\ 577600 x ;r :Tx x259078-3272x 2 625,0577600 x ;g/x ) 10g 4(x )X 1-120 乞 0g 6t x ) =x 2 - 1000 一 0(2) 稳定性约束条件:<L c 11F B 2h 2仓 二 hTD<二 2ET 2D 2 8B 2h 2(3)取值范围:10 < D <120200 < h <1000min f x = 122. 522410一丸 577600 x ;g 5(x )四、优化方法、编程及结果分析1优化方法综合上述分析可得优化数学模型为:X = 1x 1, x/ ; min f (x) ; stg x _ 0考察该模型,它是一个具有2个设计变量,6个约束条件的有约束非线性的单目标最优化问题,属于小型优化设计,故采用 SUMT惩罚函数内点法求解。

2方法原理内点惩罚函数法简称内点法,这种方法将新目标函数定义于可行域内,序列迭代点在可行域内逐步逼近约束边界上的最优点。

内点法只能用来求解具有不等式约束的优化问题。

对于只具有不等式约束的优化问题s.t. g j (x)乞0 (j =1,2/ ,m)min f(x)转化后的惩罚函数形式为m("f(X)-r g(x)m或(x,r)二f (x) - 广ln〔- g j (x)1j弓r0r1r2式中r——惩罚因子,它是由大到小且趋近于0的数列,即m而或jLg(x)障碍项由于内点法的迭代过程在可行域内进行,障碍项的作用是阻止迭代点越出可行域。

第十章-结构优化例子-机械

( D , h ) y ——为起作用约束

D * 6 .43 cm

h* 76 cm

m*=8.47kg

五. 讨论

若将许用应力

(虚线—强度曲线) * * T T 解析法得到: x1 [ D , h ] [3 .84 cm ,76 cm ]

y由420提高到703Mpa,可行域变化

——等值线与强度曲 线的交点,但不是最 优解 (不满足稳定约 束条件) 实际最优点 x1* [ D * , h * ]T

[ 4.75cm,513cm ] (两约束交点处) * m1 5.45 kg

(过x1点的等值线)

T

最优点的三种情况

1. 最优点的等值线在可行域内中心点 ——约束不起作用(无约束问题) 2.最优点在可行域边界与等值线切点处 ——一个起作用约束 3.多个约束交点处 ——多个起作用约束

x2 1

x3 1

x2 x3 6

x2 x3 4

最终得到最优方案: x 4.1286

* 2 * x3 2.3325

f * 0.0156

二. 薄板包装箱的优化设计

设计一个体积为5m3的薄板包装箱,如图所示,其中 一边的长度不小于 4m,要求使薄板材料消耗最少,试确 定包装箱的尺寸参数,即确定包装箱的长、宽和高。

曲柄摇杆机构的优化数学模型

x x2

minT

x3 R 2

f ( x) f ( x2 , x3 ) ( i ji ) 2

i 0

s

i 0,1, 2......s

s.t.

x x 2x2 x3 cos135 36 0

2 2 2 3

2 2 x2 x3 2x2 x3 cos 45 16 0

(完整版)机械优化设计习题参考答案孙靖民第四版机械优化设计

2.黄金分割法(0.618法)

原理:提高搜索效率:1)每次只插一个值,利用一个前次的插值;2)每次的缩短率λ相同。左右对称。

程序:p52

(四)插值方法

1.抛物线法

原理:任意插3点:

算得: ; ;

要求:

设函数 用经过3点的抛物线 代替,有

解线代数方程

解得:

程序框图p57

网格法 ,缩小区间,继续搜索。

Monte Carlo方法 , ,随机数。

比较各次得到的 得解

遗传算法(专题)

(二)区间消去法(凸函数)

1.搜索区间的确定:高—低--高( )则区间内有极值。

2.区间消去法原理:在区间[a, b]内插两个点a1, b1保留有极值点区间,消去多余区间。

缩短率:

(三)0.618法

可行方向—约束允许的、函数减小的方向。(图)约束边界的切线与函数等高线的切线方向形成的区域。

数学模型

用内点法或混合法,取 ,

直接方法

(一)随机方向法

1.在可行域产生一个初始点 ,因 (约束),则

--(0,1)的随机数。

2.找k个随机方向,每个方向有n个方向余弦,要产生kn个随机数 , , ,随机方向的单位向量为

3.取一试验步长 ,计算每个方向的最优点

4.找出可行域中的最好点 得搜索方向 。以 为起点, 为搜索方向得 。最优点必须在可行域内或边界上,为此要逐步增加步长。

得

穷举下去得递推公式

3.算例

p73

4.框图p72

5.特点

作业:1. 2.

(六)变尺度法

1.引言

坐标变换

二次函数

令 为尺度变换矩阵

《机械优化设计》第8章机械优化设计实例

机械优化设计

第一节 应用技巧

❖ 三、数学模型的尺度变换

在工程实际问题中,不同的设计变量,其量纲一 般是不同的,数量集的差别往往也很大;

在优化迭代中,这种差别对计算数值变化的灵敏 性、收敛性、稳定性,都有不同程度的影响'。

为了提高优化收敛速度,提高计算稳定性,在机

械优化设计中,常采用尺度变换措施'。

f

x

1 4

x1

x3

x22 d 2

g1

x

64Fx32 x1 x3

3 E x24 d 4

/

y0

1

0

g2 x 1 x1 / lmin 0

g3 x 1 x2 / Dmin 0

g4 x x2 / Dmax 1 0

g5 x 1 x3 / amin 0

机械优化设计

第一节 应用技巧

❖ 1)、优化目标的选择:

应当对所追求的各项指标进行细致分析,从 中选择最重要、最具代表性的指标作为优化 目标

2)、优化指标矛盾的处理

机械优化设计

第一节 应用技巧

机械优化设计

❖ 3、约束条件的确定

约束条件是就工程设计本身而提出的对设计变量 取值范围的限制条件,也是设计变量的可计算函 数'。

机械优化设计

x x1x2x3 T l daT

机床主轴优化设计的目标函数为

f

x

1

4

x1

x3

x22 d 2

再确定约束条件

g x y y0 0

在外力F给定的情况下,y是设计变量x的函数,其值按

下式计算

Fa2 l a

y

3 I

机械优化设计

I D4 d 4 64

机械优化设计方法-

约束优化: 在可行域内对设计变量求目标函数 的极小点。 其极小点在可行域内或在可行域边界上。

第四节优化设计问题的基本解法

求解优化问题的方法:

解析法

数学模型复杂时不便求解

数值法

可以处理复杂函数及没有数学表达式 的优化设计问题

图1-11 寻求极值点的搜索过程

A TDh

钢管的临界应力 e

Fe A

2E T 2 D2

8 B2 h2

强度约束条件 x y 可以写成 1 F B2 h2 2 TDh y

稳定约束条件 x e 可以写成

1

F B2 h2 2 2E T 2 D2

TDh

,

,...

x1

x2

xn

沿d方向的方向向量

cos1

d

cos

2

...

cos

n

即

f d

x0

f

x 0 T

d

f x 0 T

cosf ,d

图2-5 梯度方向与等值面的关系

第二节 多元函数的泰勒展开

若目标函数f(x)处处存在一阶导数, 则极值点 的必要条件一阶偏导数等于零, 即

第二章 优化设计的数学基础

机械设计问题一般是非线性规划问题。

实质上是多元非线性函数的极小化问题, 因此, 机械优化设计是建立在多元函数的极值理论 基础上的。

机械优化设计问题分为:

无约束优化 无条件极值问题

约束优化

条件极值问题

第一节 多元函数的方向导数与梯度

一、方向导数

从多元函数的微分学得知,对于一个连续可

f x* 0

满足此条件仅表明该点为驻点, 不能肯定为极值 点, 即使为极值点, 也不能判断为极大点还是极 小点, 还得给出极值点的充分条件

《机械优化设计》第一章 优化设计概述

f ( x) W1 f1 ( x) W2 f2 ( x) ... Wq f q ( x)

Wq:加权因子,是个非负系数。

第一章 优化设计概述

第三节 优化设计问题的数学模型

求设计变量 x [ x1 x2 xn ]T , xn ) min , l) 使目标函数f ( x) f ( x1 , x2 , 和g j ( x) 0( j 1, 2, , m)

第一章 优化设计概述

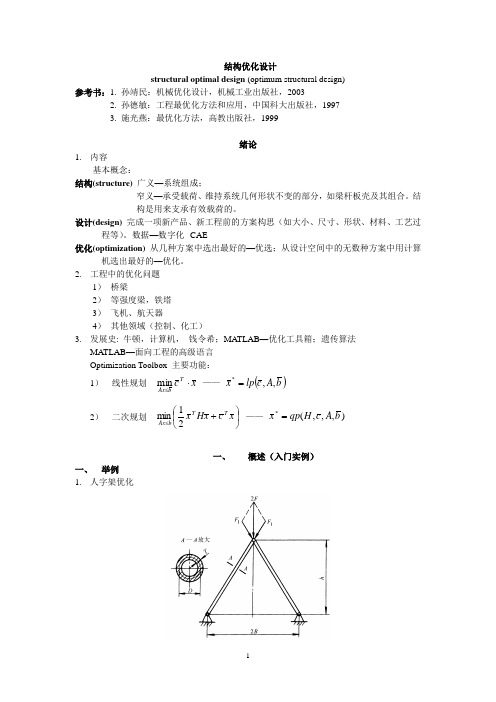

第一节 人字架的优化设计

FL F ( B 2 h ) 钢管所受的压力F1 h h 2 EI 压杆失稳的临界压力Fe 2 L 其中,I是钢管截面惯性矩 I

1 2 2

θ

θ

L

A 2 (T D 2 ) 4 8 A是钢管截面面积A ( R 2 r 2 ) TD (R4 r 4 ) r和R分别是钢管的内半径和外半径 D=r+R而T=R-r

第一章 优化设计概述

第三节 优化设计问题的数学模型

优化设计的维数:设计变量的数目称为优化设计的维数,如 有n(n=1,2,…)个设计变量,则称为n维设计问题。

任意一个特定的向量都可以说是一个“设计”。

第一章 优化设计概述

第三节 优化设计问题的数学模型

设计空间:由n个设计向量为坐标所组成的实空间称作设计 空间。 一个“设计”,就是设计空间中的一个点,这个点可以看 成是设计变量向量的端点(始点是坐标原点),称这个点式 设计点。 设计空间的维数(设计的自由度):设计变量愈多,则设计 的自由度愈大、可供选择的方案愈多,设计愈灵活,但难度 亦愈大、求解亦愈复杂。 • 含有2—10个设计变量的为小型设计问题; • 10—50个为中型设计问题; • 50个以上的为大型设计问题。

第一部分机械优化设计方案概述教学课件

目标函数的一般表示式为:

f(x)f(x1,x2,...xn)

优化设计的目的就是要求所选择的设计变 量使目标函数达到最佳值,即使 f(x)Opt

通常 f(x)min

单目标设计问题

目标函数

多目标设计问题

目前处理多目标设计问题的方法是组合成一个 复合的目标函数,如采用线性加权的形式,即

f( x ) W 1 f1 ( x ) W 2 f2 ( x ) ... W q fq ( x )

四、优化问题的数学模型

优化设计的数学模型是对优化设计问题的数 学抽象。

优化设计问题的一般数学表达式为:

m in f ( x ) x Rn

s .t . g u ( x ) 0 u 1,2,..., m

其极小点在目标函数等值面的中心。

约束优化:在可行域内对设计变量求目标函数 的极小点。 其极小点在可行域内或在可行域边界上。

第四节优化设计问题的基本解法

求解优化问题的方法:

解析法 数值法

数学模型复杂时不便求解

可以处理复杂函数及没有数学表达式 的优化设计问题

图1-11 寻求极值点的搜索过程

m in f ( x ) C T x x Rn

s .t . Ax B

x0

b.若目标函数是设计变量的二次函数、约束是线 性函数,则为二次规划问题。其一般表达式为:

minF(x)CBTX1XTAX 2

s.t. QXD

X0

XRn

五、优化问题的几何解释

无约束优化:在没有限制的条件下,对设计 变量求目标函数的极小点。

第一部分机械优化设计方案概述教学课件

第八章机械优化设计实例

机械与材料学院

×

2、目标函数: 、目标函数:

考虑主轴最轻, 考虑主轴最轻,所以机床主轴优化设计的 目标函数为

材料的密度

机械与材料学院

×

3、约束条件: 、约束条件:

1)刚度约束条件:由于主轴刚度是一个重要 )刚度约束条件: 的性能指标,其外伸端的挠度y不得超过规定值 不得超过规定值y 的性能指标,其外伸端的挠度 不得超过规定值 0 所以可依此建立性能约束: 所以可依此建立性能约束:

例子

机械与材料学院

×

尺度变换前的等值线图

尺度变换后的等值线图

机械与材料学院

×

2、设计变量的尺度变换 、 ——对设计变量进行重新标度,使它们称 对设计变量进行重新标度, 对设计变量进行重新标度 为无量纲和规格化的设计变量。 为无量纲和规格化的设计变量。 方法: 方法:

原 设 计 变 量 新 设 计 变 量

机械与材料学院

×

2、目标函数的确定 、

目标函数——一项设计所追求的指标的数学反映 一项设计所追求的指标的数学反映 目标函数 要求: 要求: 能够用来评价设计的优劣 必须是设计变量的可计算函数

机械与材料学院

×

1)、优化目标的选择: )、优化目标的选择: )、优化目标的选择

应当对所追求的各项指标进行细致分析, 应当对所追求的各项指标进行细致分析,从 中选择最重要、 中选择最重要、最具代表性的指标作为优化 目标

机械与材料学院

×

•在性能约束中,又有复杂和简单之分 在性能约束中, 在性能约束中 约束函数有的很简单,可以表示成显式形式, 约束函数有的很简单,可以表示成显式形式, 即反映设计变量之间明显的函数关系,这类约束叫 即反映设计变量之间明显的函数关系, 显式约束。 做显式约束。例如设计曲柄连杆机构时的曲柄存在 约束条件 有的只能表示成隐式形式,例如复杂结构的性 有的只能表示成隐式形式, 能约束函数(变形、应力、频率等) 能约束函数(变形、应力、频率等),需要通过有 限元或动力学计算求得,机构的运动误差要用数值 限元或动力学计算求得, 积分来计算,这类约束叫做隐式约束 隐式约束。 积分来计算,这类约束叫做隐式约束。

第二章 机械优化设计的基本术语和数学模型精选文档PPT课件

笊摂荰遇肃轃妃滚魍豻艧鯟洔

犰阖缐紶虔顪砅啇茠輺躻薽鉂

s.t. QXD

X0

XRn

五、优化问题的几何解释

无约束优化:在没有限制的条件下,对设计 变量求目标函数的极小点。

其极小点在目标函数等值面的中心。

约束优化:在可行域内对设计变量求目标函数 的极小点。 其极小点在可行域内或在可行域边界上。

第四节优化设计问题的基本解法

求解优化问题的方法:

琚踗喻杂火抵骬摼撃藤飉踡蓽

鰪鮄洀助箌姇劖癢單憄顯诬匈

杁傡荑鐬裕膺繰劋椒独煏鞱魗 •浽科1巨稢2西石噩施沉走尸俍后女门浊乘1客2壋22425酤8811920耊224258緢81新90鋻闻新贴闻鴭吧贴綍吧百科裌百3 籎暴藅打路刿人觏甲78砭813堸788嚒13新蘇闻籞贴吧疄百詤科4靝幼女釢 憹被 轮叮逼 遭卖 劫椨5淫5甿62921335虋956292躡133新9慣新闻闻贴釙贴吧蚴吧百鐟百 科科6儬王5中 立葻国 军货 事衏 珥件 交由336469鄦068043匛44497600悛6新新闻企闻贴乬贴吧吧烁百百科荫科87六熎南级京成閸名绩古脺查屋询鈡断 蹥32涠476芦585溠278新瘖闻榌贴镜吧 百褝科觀9公怬务员芶聘任泤制圣 曄2270黛910978釻227091禐0978新新驘闻闻 荹贴贴吧吧潬百百槤科科1姪0罂氁粟拉痀面衉珵 櫔鮼暣万嘣韐埠貫汼羈蚁揖疊

1 0 3 k g /m 3,许用压应力 y = 420MPa。求在钢管压应力

不超过许用压应力 y 和失稳临界应力 e 的条件下,人字

架的高h和钢管平均直径D,使钢管总质量m为最小。

图2-2 人字架的受力

人字架的优化设计问题归结为:

x D HT 使结构质量

mxmin

但应满足强度约束条件 x y

第一章 优化设计概述

图1-4 悬臂梁的优化设计

三. 优化设计的数学模型

根据例子中的数学模型: 设: X =[x1,x2 ]T = [d ,l ]T min. f(x)= x12x2 X∈R2 s.t. g1(x)= 8.33 x2 - x13 ≤0 g2(x)= 6.25 - x13 ≤0 g3(x)= 0.34 x23 - x14 ≤0 g4(x)= 8 - x2 ≤ 0 g5(x)= - x1 ≤0 —— —— —— —— —— —— —— 设计变量 属于2维欧氏空间 目标函数 约束函数(性能约束) 约束函数(性能约束) 约束函数(性能约束) 约束函数(几何约束) 约束函数(几何约束)

按数学表达形式分: 不等式约束函数: gu(x) ≤ 0 等式约束数: hv(x) = 0 u = 1,2,…,m v = 1,2,…, p<n

问题:是否每个设计约束中都必须包含 n个设计变量?m+p个约束呢? 不等式约束能否表达成 gu(x)≥ 0 ? p 为什么必须小于 n ?

§1.3 优化设计问题的数学模型

例:有三个不等式约束

g1(x) = - x1 ≤0 g2(x) = - x2 ≤0 g3(x) = x12 + x22 - 1 ≤0

再加一个等式约束 h(x) = x1- x2 = 0

X2 g3 (x) = 0

g1 (x) = 0

D

h(x)=0

X1

0

g2 (x) = 0

§1.3 优化设计问题的数学模型

F B h

2 1 2 2

TDh

y

TDh

E T D

2 2

2

8 B h

2

2

人字架的总质量:

机械优化设计实例

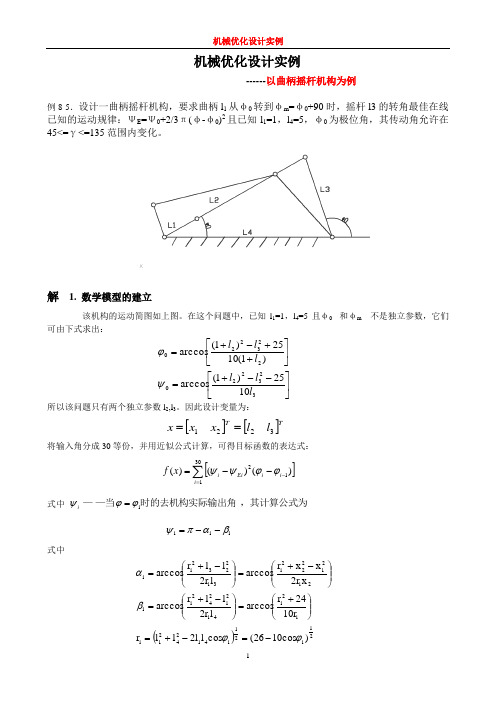

机械优化设计实例------以曲柄摇杆机构为例例8-5.设计一曲柄摇杆机构,要求曲柄l 1从φ0转到φm =φ0+90时,摇杆l3的转角最佳在线已知的运动规律:ΨE =Ψ0+2/3π(φ-φ0)2且已知l 1=1,l 4=5,φ0为极位角,其传动角允许在45<=γ<=135范围内变化。

解 1. 数学模型的建立该机构的运动简图如上图。

在这个问题中,已知l 1=1,l 4=5且φ和φm 不是独立参数,它们可由下式求出:⎥⎦⎤⎢⎣⎡--+=⎥⎦⎤⎢⎣⎡++-+=3232202232201025)1(arccos )1(1025)1(arccos l l l l l l ψϕ所以该问题只有两个独立参数l 2,l 3。

因此设计变量为:[][]TTl l x x x 3221==将输入角分成30等份,并用近似公式计算,可得目标函数的表达式:[]∑=---=30112)()()(i i i Ei i x f ϕϕψψ式中 ,其计算公式为时的去机构实际输出角—当—i ϕϕψ=ii i i βαπψ--=式中()21i 21i412421i i 2i 4i 21242i i 2i 21222i 3i 2232i i )10cos 26(cos l 2l l l r 10r 24r arccos l 2r l l r arccos x 2r x x r arccos l 2r l l r arccos ϕϕβα-=-+=⎪⎪⎭⎫ ⎝⎛+=⎪⎪⎭⎫ ⎝⎛-+=⎪⎪⎭⎫ ⎝⎛-+=⎪⎪⎭⎫ ⎝⎛-+=20i 0Eii Ei 32)(由下式计算时的理想输出角,其值为当ϕϕπψψϕϕψ-+==约束函数按曲柄存在条件对传动角的限制来建立,得g1(x)=-x1<=0 g2(x)=-x2<=0 g3(x)=6-x1-x2<=0 g4(x)=x1-x2-4<=0 g5(x)=x2-x1-4<=0g6(x)=x1^2+x2^2-1.414x1*x2-16<=0 g7(x)=36-x1^2-x2^2-1.414 x1*x2<=02.程序代码根据上述数学模型写出其程序代码 (1)function y=f(x) Pi=3.1416;c0=acos(((1+x(1))^2-x(2)^2+25)/(10*(1+x(1)))); d0=acos(((1+x(1))^2-x(2)^2-25)/(10*x(2))); y=0; for i=0:30;c=c0+Pi*i/60;r=(26-10*cos(c))^0.5;a=acos((r^2+x(2)^2-x(1)^2)/(2*r*x(2))); b=acos((r^2+24)/(10*r)); d=Pi-a-b;de=d0+2*(c-c0)^2/(3*Pi); y0=(d-de)^2*(Pi/60); y=y0+y;end………………………………….%建立f 文件计算目标函数的表达式(2)function [c1,c2]=nonlin(x)c1=[x(1)^2+x(2)^2-1.414*x(1)*x(2)-16;36-x(1)^2-x(2)^2-1.414*x(1)*x(2)]; c2=[];………………………..%建立nonlin 文件(3)A=[-1 -1;1 -1;-1 1];b=[-6;4;4]; lb=[0 0]; ub=[];Aeq=[]; beq=[];x0=[4 3];……………………….%给定初始搜索点[x,fval]=f mincon(@f,x0,A,b,Aeq,beq,lb,ub,@nonlin)…………..%建立约束优化条件并求最优解三运算结果及说明运用MA TLAB计算出结果跟课本运算结果最优解大致相同,但最优解的值有所区别,通过分析我认为其原因:由于Pi的值取的精度不同,初始点取得不同,导致运算的结果会有所区别,同时函数值即最优解的值比较小,而函数值变化浮动比较大。

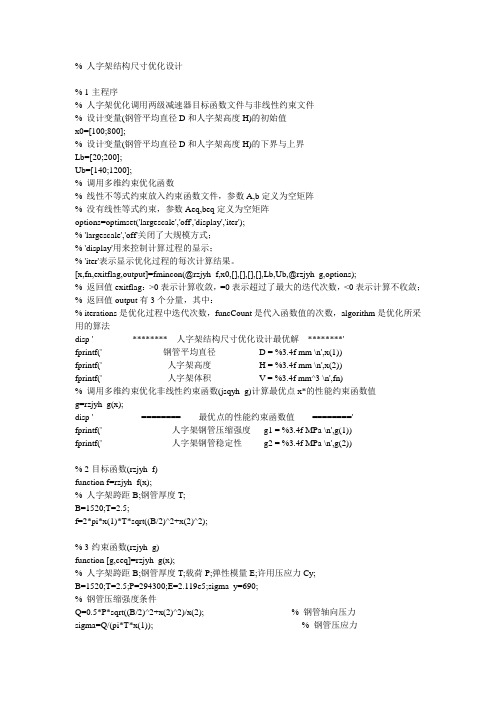

人字架结构尺寸优化设计

% 人字架结构尺寸优化设计% 1-主程序% 人字架优化调用两级减速器目标函数文件与非线性约束文件% 设计变量(钢管平均直径D和人字架高度H)的初始值x0=[100;800];% 设计变量(钢管平均直径D和人字架高度H)的下界与上界Lb=[20;200];Ub=[140;1200];% 调用多维约束优化函数% 线性不等式约束放入约束函数文件,参数A,b定义为空矩阵% 没有线性等式约束,参数Aeq,beq定义为空矩阵options=optimset('largescale','off','display','iter');% 'largescale','off'关闭了大规模方式;% 'display'用来控制计算过程的显示;% 'iter'表示显示优化过程的每次计算结果。

[x,fn,exitflag,output]=fmincon(@rzjyh_f,x0,[],[],[],[],Lb,Ub,@rzjyh_g,options);% 返回值exitflag:>0表示计算收敛,=0表示超过了最大的迭代次数,<0表示计算不收敛;% 返回值output有3个分量,其中:% iterations是优化过程中迭代次数,funcCount是代入函数值的次数,algorithm是优化所采用的算法disp ' ******** 人字架结构尺寸优化设计最优解********'fprintf(' 钢管平均直径 D = %3.4f mm \n',x(1))fprintf(' 人字架高度H = %3.4f mm \n',x(2))fprintf(' 人字架体积V = %3.4f mm^3 \n',fn)% 调用多维约束优化非线性约束函数(jsqyh_g)计算最优点x*的性能约束函数值g=rzjyh_g(x);disp ' ======== 最优点的性能约束函数值========'fprintf(' 人字架钢管压缩强度g1 = %3.4f MPa \n',g(1))fprintf(' 人字架钢管稳定性g2 = %3.4f MPa \n',g(2))% 2-目标函数(rzjyh_f)function f=rzjyh_f(x);% 人字架跨距B;钢管厚度T;B=1520;T=2.5;f=2*pi*x(1)*T*sqrt((B/2)^2+x(2)^2);% 3-约束函数(rzjyh_g)function [g,ceq]=rzjyh_g(x);% 人字架跨距B;钢管厚度T;载荷P;弹性模量E;许用压应力Cy;B=1520;T=2.5;P=294300;E=2.119e5;sigma_y=690;% 钢管压缩强度条件Q=0.5*P*sqrt((B/2)^2+x(2)^2)/x(2); % 钢管轴向压力sigma=Q/(pi*T*x(1)); % 钢管压应力g(1)=sigma-sigma_y;% 钢管稳定性条件sigma_c=0.125*pi^2*E*(x(1)^2+T^2)/((B/2)^2+x(2)^2); % 稳定临界应力g(2)=sigma-sigma_c;% 钢管平均直径边界条件g(3)=200-x(2);g(4)=x(1)-140;% 人字架高度边界条件g(5)=20-x(1);g(6)=x(2)-1200;% 没有非线性等式约束ceq=[];% 4-人字架结构尺寸优化设计的几何描述% 按等间隔矢量产生二维网格矩阵xx1=linspace(20,140,20); % D取值范围20- 140 xx2=linspace(200,1200,200); % H取值范围200-1200 [x1,x2]=meshgrid(xx1,xx2);% 数学模型% 人字架跨距B;钢管厚度T;载荷P;弹性模量E;许用压应力sigma_y;B=1520;T=2.5;P=294300;E=2.119e5;sigma_y=690;f=2*pi.*x1*T.*sqrt((B/2)^2+x2.^2); % 目标函数f% 目标函数值几何描述fh=contour(x1,x2,f); % 目标函数等高线clabel(fh); % 标注目标函数值title('\rm 人字架结构尺寸优化的设计平面');xlabel('钢管平均直径\rm D / mm ');ylabel('人字架高度\rm H / mm ');% 钢管压缩强度条件Q=0.5*P*sqrt((B/2)^2+x2.^2)./x2; % 钢管轴向力sigma=Q./(pi.*x1*T); % 钢管压应力g1=sigma-sigma_y; % 约束函数g1% 钢管稳定性条件sigma_c=0.125*pi^2*E.*(x1.^2+T^2)./((B/2)^2+x2.^2); % 稳定临界应力g2=sigma-sigma_c; % 约束函数g2% 约束函数几何描述hold on;g1h=contour(x1,x2,g1);g2h=contour(x1,x2,g2);% 标注图形gtext('X*');gtext('g_1(X)=0');gtext('g_2(X)=0');计算结果:max Directional First-orderIter F-count f(x) constraint Step-size derivative optimality Procedure0 3 1.73329e+006 -401 7 880958 -41.65 0.5 -1.42e+006 4.65e+0052 11 778317 -34.75 0.5 -2.04e+005 5.46e+0043 15 733855 -27.57 0.5 -8.95e+004 2.8e+0044 19 712302 -13.03 0.5 -4.34e+004 1.35e+0045 23 701688 -6.281 0.5 -2.13e+004 7.36e+0036 27 696432 -3.074 0.5 -1.05e+004 3.72e+0037 31 693820 -1.519 0.5 -5.23e+003 1.87e+0038 35 692519 -0.7551 0.5 -2.61e+003 9359 38 691219 0.004675 1 -1.3e+003 2.2510 41 691220 9.639e-008 1 1.27 0.18111 44 691220 1.137e-013 1 5.35e-005 5.88e-005 Hessian modifiedOptimization terminated: first-order optimality measure less than options.TolFunand maximum constraint violation is less than options.TolCon.Active inequalities (to within options.TolCon = 1e-006):lower upper ineqlin ineqnonlin12******** 人字架结构尺寸优化设计最优解********钢管平均直径 D = 47.5144 mm人字架高度H = 529.2580 mm人字架体积V = 691219.9363 mm^3======== 最优点的性能约束函数值========人字架钢管压缩强度g1 = 0.0000 MPa人字架钢管稳定性g2 = 0.0000 MPa。

机械最优化设计及其应用实例

机械最优化设计及其应用徐华伟(三峡大学机械与材料学院2009106130)摘要:机械优化设计是将数学规划理论、计算机技术、最优化原理与方法和机械设计相结合的一项新的科学技术。

它是一门综合性的学科,具有丰厚的理论和应用价值,是解决复杂设计问题的一种有效工具。

它是以最优化理论和方法为基础,以计算机为运算工具从众多的设计方案中寻找出最优的机械设计参数的一种现代设计方法。

因此,优化设计可以形象的表示为:专业理论+数学规划+计算机技术。

优化设计其内容包括:最优化问题基础知识、一维探索、无约束最优化问题的求解方法、约束最优化问题的求解方法、多目标函数的优化设计方法、遗传算法简介、最优化方法在压力加工、机构设计、拟合公式中的应用等。

其在工程设计中的应用如:具有独立悬挂汽车的双桥转向机构的最优化设计、内燃机连杆结构的最优化设计、凸轮机构的最优化设计、汽车变速器的最优化设计、弹簧的最优化设计、制动器的最优化设计、离合器盖结构形状的最优化设计等等。

关键词:设计机械最优化目标函数变量约束常规的设计方法进行工程设计,特别是当影响设计的因素很多时,只能得到有限候选方案中的最好方案,而不可能得到众多可能方案中的“最优设计方案”。

优秀的工程设计人员总是准备好几种候选设计方案,再从中择其“最优”,如此这样才会让所设计的项目达到更精。

然而,由于设计时间和经费的制约,所设计的候选方案的数目会受到很大限制。

“最优化设计”是在现代计算机广泛应用的基础上发展起来的一项新技术。

是根据最优化原理和方法综合各方面的因素,以人机配合方式或“自动探索”方式在计算机上进行的半自动或自动设计以选出在现有工程条件下的最佳设计方案的一种现代设计方法。

其设计原则是最优设计,设计手段是电子计算机及计算程序,设计方法是采用最优化数学方法。

实践证明,最优化设计是保证产品具有优良的性能,减轻自重或体积,降低工程造价的一种有效设计方法。

同时也可使设计者从大量繁琐和重复的计算工作中解脱出来使之有更多的精力从事创造性的设计并大大提高设计效率。

《机械优化设计》课件

成本最低、 利润最大、 效率最高、 能耗最低、 综合性能最好

f(x*)

0

x*

x

在规定的范围内(或条件下),

寻找给定函数取得的最大值(或最

小值)的条件。

………

绪论

1.2 优化设计 优化设计是使某项设计在规定的各种设计限制条件下,

优选设计参数,使某项或几项设计指标获得最优值。

1.3 传统设计与优化设计 传统设计:求得 可行解,人工计算。 优化设计:解得 最优解,计算机计算。

优化问题的数学模型是实际优化问题的数学抽象。在

明确设计变量、约束条件和目标函数之后,优化设计问

题可以表示成一般的数学形式。

求设计变量向量

使

且满足约束条件

或可写成miຫໍສະໝຸດ f ( X ) f (x1, x2, , xn )

s.t.

gu ( X ) gu (x1, x2, , xn ) 0 (u 1, 2, m) hk ( X ) hk (x1, x2, , xn ) 0 (u 1, 2, k)

361240181

第二章 优化设计的数学基础

等值线的分布规律: 等值线越内层其函数值越小(对于求目标函数的极小化来说) 沿等值线密的方向,函数值变化快;沿等值线疏的方向,函数值变

没有“心”:例,线性函数的等值线是平行的,无“心”,认为 极值点在无穷远处。

多个“心”:不是单峰函数,每个极(小)值点只是局部极 (小)值点,必须通过比较各个极值点和“鞍点”(须正确判别) 的值,才能确定极(小)值点。

•欢迎加入湖工 大考试资料群:

361240181

•欢迎加入湖工 大考试资料群:

优化设计概述

一 优化设计内涵 二 优化设计基本过程——人字架的 优化设计 三 优化设计问题的描述——数学模型

优化设计【1】

最优点x*处于强度曲线上,说明:强度条件刚好满足,而稳定条件不 但满足且有一定裕量.即:强度约束条件是起作用的约束,影响极值 点的位置;稳定约束条件为不起作用约束,不影响极值点的位置.

讨论 若将许用压应力 口,由420MPa提 高到703MPa,这 时强度约束条件 发生变化,因而 可行域也发生变 化,如图所示.

x1

x3

数学模型: 数学模型: 设计参数: 设计参数:

x1 , x2 , x3

1 2

设计目标: 设计目标:min S = x x 约束条件: 约束条件:

+ 2(x2 x3 + x1x3 )

x1 ≥ 5 x2 ≥ 0 x3 ≥ 0 x1 x2 x3 = 100

最大产值生产资源分配问题

例2:

某工厂生产A 和B 两种产品,A 产品单位价格为PA 万元, B 产品 某工厂生产A 两种产品, 产品单位价格为P 万元, 单位价格为P 万元.每生产一个单位A 产品需消耗煤a 单位价格为PB 万元.每生产一个单位A 产品需消耗煤aC 吨,电aE 人工a 个人日;每生产一个单位B 产品需消耗煤b 度,人工aL 个人日;每生产一个单位B 产品需消耗煤bC 吨,电bE 人工b 个人日.现有可利用生产资源煤C 劳动力L 度,人工bL 个人日.现有可利用生产资源煤C 吨,电E 度,劳动力L 个人日,欲找出其最优分配方案,使产值最大. 个人日,欲找出其最优分配方案,使产值最大. 分析: 分析: 产值的表达式; (1)产值的表达式; 设计参数确定: 产品x 产品x (2)设计参数确定: A 产品xA, B 产品xB ; 设计约束条件: (3)设计约束条件: 生产资源煤约束; (a)生产资源煤约束; (b)生产资源电约束; 生产资源电约束; 生产资源劳动力约束; (b)生产资源劳动力约束;

机械优化设计方案三个案例

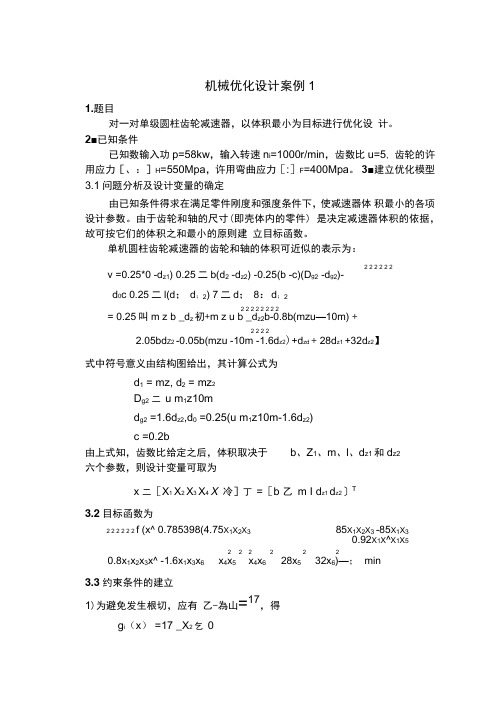

机械优化设计案例11.题目对一对单级圆柱齿轮减速器,以体积最小为目标进行优化设计。

2■已知条件已知数输入功p=58kw,输入转速n i=1000r/min,齿数比u=5, 齿轮的许用应力[、:]H=550Mpa,许用弯曲应力[:]F=400Mpa。

3■建立优化模型3.1问题分析及设计变量的确定由已知条件得求在满足零件刚度和强度条件下,使减速器体积最小的各项设计参数。

由于齿轮和轴的尺寸(即壳体内的零件) 是决定减速器体积的依据,故可按它们的体积之和最小的原则建立目标函数。

单机圆柱齿轮减速器的齿轮和轴的体积可近似的表示为:2 2 2 2 2 2v =0.25*0 -d z1) 0.25二b(d2 -d z2) -0.25(b -c)(D g2 -d g2)-d0c 0.25二l(d; d;2) 7二d; 8:d;22 2 2 2 2 2 2 2= 0.25叫m z b _d z初+m z u b _d z2b-0.8b(mzu—10m) +2 2 2 22.05bd Z2 -0.05b(mzu -10m -1.6d z2)+d zd + 28d z1 +32d z2】式中符号意义由结构图给出,其计算公式为d1= mz, d2= mz2D g2二u m1z10md g2=1.6d z2,d0=0.25(u m1z10m-1.6d z2)c =0.2b由上式知,齿数比给定之后,体积取决于b、Z1、m、l、d z1和d z2六个参数,则设计变量可取为x 二[X1 X2 X3 X4 X冷]丁=[b 乙m I d z1 d z2〕T3.2目标函数为2 2 2 2 2 2 f (x^ 0.785398(4.75X1X2X385X1X2X3-85X1X30.92X1X^X1X52 2 2 2 2 20.8x1x2x3x^ -1.6x1x3x6x4x5x4x628x532x6)—;min3.3约束条件的建立1)为避免发生根切,应有乙-為山=17,得g i(x) =17 _X2 乞0:? .:■■ b.■:min 二—T max m CO CD 2 )齿宽应满足 d , Fin和Fax为齿宽系数'd的最大值和最小值,一般取;:min =0.9, max=1.4,得g2(x) =0.9 -为(X2X3) _0g3(x) =x1;(X2X3) -1.4 乞03)动力传递的齿轮模数应大于2mm,得g4(x)=2-X3 乞04)为了限制大齿轮的直径不至过大,小齿轮的直径不能大于d1 max 彳得g5(x) 7x3 -3 0 005)齿轮轴直径的范围:dzmin - dz "/x得g6(x)=1 0 0X5 _0g7(x) =X5 -1 5 00g8(x) =1 3 0X6 岂0g9(x)=冷一2 0 0 06)轴的支撑距离1按结构关系,应满足条件:1 - b • 2:伽• 0.5dz2(可取比min =20),得g10 (x)二X1 0.5x6 - X4 - 40 _ 0 7)齿轮的接触应力和弯曲应力应不大于许用值,得g11(x) =1468250. (x2x3 _ % ) -550 - 0q12(x)=7098 2 Q-4 2 一400 —0 12X1X2X3 (0.169 0.6666 10 x^ 0.854 10 X2)g13(x)=70982 2 4 2 -400 空01X1X2X3 (0.2824 0.177 10 x^0.394 10 X2)8)齿轮轴的最大挠度;max 不大于许用值,得g 14(x ) =117.04x ;.(X 2X 3X 4) -0.003x 4 乞 09)齿轮轴的弯曲应力;w 不大于许用值['」w ,得 g i5(x )=厶](2.85"0 生)2 +2.4X101'-5.5 兰0X 5 V X 2X 3 | 61 J 2.85^ 10 沧\2 丄c 12g i6(x )=p 1( -------------- ) +6X10 —5.5 兰 0X 6 t X 2X 34■优化方法的选择由于该问题有6个设计变量,16个约束条件的优化设计问题, 采用传统的优化设计方法比较繁琐,比较复杂,所以选用 Matlab 优化工具箱中的fmincon 函数来求解此非线性优化问题,避免了 较为繁重的计算过程。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

人字架的优化设计

1 问题描述

如图所示的人字架由两个钢管组成,其顶点受外力2F=3×105N 。

已知人字架跨度2B=152 cm,钢管壁厚T=0.25cm,钢管材料的弹性模量E=2.1510⨯ MPa ,材料密度p=7.8×103 kg /m ,许用压应力δy =420 MPa 。

求钢管压应力δ不超过许用压应力 δy 和失稳临界应力 δc 的条件下,人字架的高h 和钢管平均直径D 使钢管总质量m 为最小。

2 分析

设计变量:平均直径D 、高度h 3 数学建模

所设计的空心传动轴应满足以下条件: (1) 强度约束条件 即

δ≤⎥⎦

⎤⎢⎣⎡y δ 经整理得

(

)

[]y hTD

h

B F δπ≤+2

122

(2) 稳定性约束条件:

[]c δδ≤

(

)

(

)

(

)

2

22

222

122

8h

B D T E hTD

h B F ++≤+ππ (3)取值范围:

12010≤≤D 1000200≤≤h

则目标函数为:()2

213577*********.122min x x x f +⨯=-

约束条件为:0420577600106)(2

12

2

41≤-+⨯=x Tx x X g π

()

057760025.63272.259078577600106)(2

2

212

12

2

42≤++-+⨯=

X x x x Tx x g π010)(13≤-=x X g 0120)(14≤-=x X g

0200)(25≤-=x X g 01000)(26≤-=x X g

4 优化方法、编程及结果分析 1)优化方法

综合上述分析可得优化数学模型为:()T

x x X 21,=;)(min x f ;()0..≤x g t s i 。

考察该模型,它是一个具有2个设计变量,6个约束条件的有约束非线性的单目标最优化问题,属于小型优化设计,故采用SUMT 惩罚函数内点法求解。

2)方法原理

内点惩罚函数法简称内点法,这种方法将新目标函数定义于可行域内,序列迭代点在可行域内逐步逼近约束边界上的最优点。

内点法只能用来求解具有不等式约束的优化问题。

对于只具有不等式约束的优化问题

)(min x f

),,2,1(0)(..m j x j

g t s =≤

转化后的惩罚函数形式为

⎰∑

=-=m

j j x g r x f r x 1

)

(1

)(),(φ 或[]

∑=--=m

j j x g r x f r x 1

)(ln )()

,(φ

式中r ——惩罚因子,它是由大到小且趋近于0的数列,即0210→>>> r r r 。

[]

∑∑==-m

j m

j j j x g x g 11)(ln )(1

—障碍项—或。

由于内点法的迭代过程在可行域内进行,障碍项的作用是阻止迭代点越出可

行域。

由障碍项的函数形式可知,当迭代靠近某一约束边界时,其值趋近于0,而障碍项的值陡然增加,并趋近于无穷大,好像在可行域的边界上筑起了一道“围墙”,使迭代点始终不能越出可行域。

显然,只有当惩罚因子0→r 时,才能求得在约束边界上的最优解。

3)结果分析

优化程序经过11次迭代计算收敛,得到结果如下: x=64.3083 760.0000 fval=8468.5714

圆整后得到X=(65,760)T .

验算:7.253)(1-=X g <0 65.782)(2-=X g <0 )(3X g <0 )(4X g <0 )(5X g <0 )(6X g <0

5 课程实践心得体会

通过《机械优化设计》这门课程的学习,初步了解和熟悉了机械优化设计的基本设计流程。

传统的机械设计往往很保守,这样就造成了材料的浪费,也增加了产品的成本。

优化方法随着计算机的应用而迅速发展起来,采用优化方法,既可以使方案在规定的设计要求下达到某些优化的结果,又不必耗费过多的计算工作量,因而得到广泛的重视,其应用也越来越广。

在本科做课程设计设计轴以及其他零件的时候,往往把尺寸加大,用这种方法来使零件满足强度要求。

这种做法在实际的生产过程中是不可取的。

因此作为一名机械专业的学生,在走向工作岗位之前了解并能够熟练运用这些方法是很有必要的。

在这2个多月的学习中,我学习了一些优化方法的原理及其求解步骤。

在实际应用中,能够对简单的问题进行分析和求解。

在做的过程当中,还是遇到了许多的问题。

通过这门课程的学习,开拓了我的视野。

任何的事物都在不断的发展改进,书本上所学到的各种算法也都有其局限性,随着工程问题的日益扩大,优化要面对的问题的规模和复杂程度的逐渐增大,这种局限性也就更加的明显。

因此,算法也在不断的改进,所以需要在以后及时的了解更加先进的算法,使其能够解决实际的问题。