六标准差管理

六标准差管理Six Sigma

DFSS成功要素

建立良好的溝通程序,讓組織裡的員工都能接收到 清晰、一致、簡潔的訊息,讓大家能以同理心來瞭 解彼此的背景,結合行銷、研發、品保及生產人員, 透過相互溝通與協調來避免先天上的阻礙。 把DFSS整合到新產品研發標準程序中,此時專案 團隊應善用QFD(Quality Function Deployment)將 VOC轉換成設計準則,讓流程標準轉換為生產條件, 讓品質目標等於品質職務,以利品質業務的展開。

28

六標準差設計 (Design for Six Sigma, DFSS)

六標準差設計 (Design for Six Sigma, DFSS)

■ 領導Motorola推行Six Sigma的前執行長Bob

Galvin曾說過 “若再給他一次選擇機會, 他會讓Motorola的Six Sigma活動從新產品 開發流程做起,因為製程上的變異多半源 於產品開發階段。” ■ 對多數企業而言,即使努力實施六標準差, 還是會碰到「五標準差障礙」(Five Sigma Wall)。

8

Measure-1

9

Measure-2

利用C&E Matrix進一步分析各種可能原因之 影響程度,將緯向瑕疵最可能之原因歸納為 以下各項: 1. 尼龍原絲物性之穩定性 2. 尼龍原絲絲餅捲取設定條件與織機操作設 定條件相牴觸 3. 布種規格、組織及密度之變化

10

Analysis-1

原絲物性變異性分析 1. 物性A對緯向瑕疵具有明顯影響性,物性A 愈低改善效果愈佳。 2. 物性A愈高,其變異性愈大。 3. 經測試後,原絲物性A控制在0.57以下,客 戶即可接受。

36

奇異公司致勝之道

奇異傳奇的推手

在威爾許執掌兵符20年(1981-2001)間,奇異的資產從130億 美元暴增至數千億美元,為股東創造的價值增加超過30倍。 威爾許大刀闊斧關廠裁員,凡是績效不彰、無法達到市場數 一數二地位的部門,都必須整頓、出售、或是裁撤。每年績 效最差的10%經理人,全都會被掃地出門。所以儘管財星雜 誌封他為「20世紀最佳經理人」,卻也說他是「全美最嚴厲 的老闆」。企業界甚至給他「中子傑克」(Neutron Jack) 的綽號,形容他整頓的鐵腕。 奇異能有現在的競爭力,許多都在他任內打下基礎。英國金 融時報2005年6月公布的全球500大企業排行榜,奇異再度 蟬聯冠軍,是全球股東價值最高的公司。

什么是六西格玛管理

六西格玛的含义六西格玛管理,作为一套以实现产品零缺陷为目标的科学管理体系,正逐渐成为企业管理的重要工具。

那么,究竟什么是六西格玛管理呢?关于6σ“σ”是一个希腊字母,中文读作“西格玛”,英文读作”sigma”。

在统计学中,常常用它来指代标准差。

通俗来说,就是表示数据的波动程度。

因此,“6σ”就是表示6个标准差。

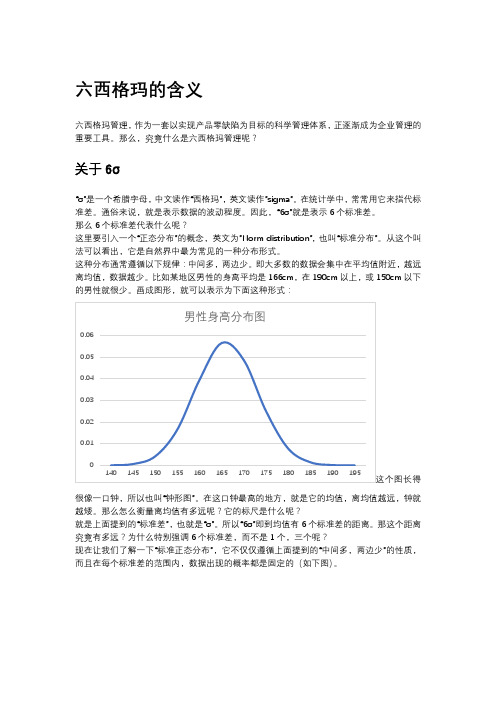

那么6个标准差代表什么呢?这里要引入一个“正态分布”的概念,英文为”Norm distribution”, 也叫“标准分布”。

从这个叫法可以看出,它是自然界中最为常见的一种分布形式。

这种分布通常遵循以下规律:中间多,两边少。

即大多数的数据会集中在平均值附近,越远离均值,数据越少。

比如某地区男性的身高平均是166cm,在190cm以上,或150cm以下的男性就很少。

画成图形,就可以表示为下面这种形式:很像一口钟,所以也叫“钟形图”。

在这口钟最高的地方,就是它的均值,离均值越远,钟就越矮。

那么怎么衡量离均值有多远呢?它的标尺是什么呢?就是上面提到的“标准差”,也就是“σ”。

所以“6σ”即到均值有6个标准差的距离。

那这个距离究竟有多远?为什么特别强调6个标准差,而不是1个,三个呢?现在让我们了解一下“标准正态分布”,它不仅仅遵循上面提到的“中间多,两边少”的性质,而且在每个标准差的范围内,数据出现的概率都是固定的(如下图)。

这个图上只画出了+/-3σ距离内的概率,+/-6σ范围内的概率是99.9997%。

我们知道99.999%的黄金基本就是其纯度的极限了,那么在制造领域中,+/-6σ就意味着,99.9997%的产品是合格的。

它的百万机会缺陷率是3.4。

也就是说,在一百万次可能出现缺陷的机会中,只有3.4次会出问题。

可以说,它在统计意义上,量化了“零缺陷”的概念。

正态分布作为自然界中最常见的分布形式,为理解和应用六西格玛管理提供了重要的理论基础。

六西格玛管理与6σ现在,我们知道”6σ”就是代表零缺陷,那么六西格玛管理便是使产品实现零缺陷的一整套系统。

六西格玛管理

备注:六西格玛战略实施过程的参与者包括绿带(Green Belt)、黑带 (Black Belt)、黑带大师(Master Black Belt)和倡导者 (Champion)。在倡导者的全力领导和支持下,黑带大师和黑带负责战 略的具体执行和实施。黑带大师指导黑带和绿带,帮助倡导者确认项目 的提升。黑带承担了顾问、辅导、培训和传授等方面的任务。黑带以下 为绿带和项目成员。

浅谈六西格玛管理 涵义及其在企业的 Nhomakorabea用六西格玛的由来及成效

• 六西格玛的由来及成效6Sigma(中文译名六西格玛)在 统计学上是指“标准差”,6sigma即意为“6倍标准 差”,在质量上表示每百万个产品的不良品率(PPM)少 于3.4,但是6sigma管理不仅仅是指产品质量,而是一整 套系统的企业管理理论和实践方法。在整个企业流程 中,6sigma是指每百万个机会当中有多少缺陷或失误, 这些缺陷或失误包括产品本身以及产品生产的流程、 包装、运输、交货期、系统故障、不可抗力等。 6sigma管理即要求企业在整个流程中每百万个机会中 的缺陷率少于3.4,这对企业来说是一个很高的目标。

•

最高管理层领导的亲力亲为并通过以身作则和奖惩激励措施带动全体 来一起推动则是最为关键的推动力。实施六西格玛首先就是要尽快地组 建起实施六西格玛所需的团队。倡导者通常是公司的管理者,一个优秀 的倡导者必须做到排除一切障碍,让下属明确地感觉到,他和他的上级 都统一地服从六西格玛的思想,承担六西格玛的工作。黑带候选人挑选 最优秀的人、来自关键职位、有目共睹的领导力表现、上级和同事一致 认可其黑带任职资格的人,该团队不但要具备实施六西格玛的能力,更 要有热爱变革、拥护高质量标准的价值观。

六西格玛管理与业务流程重组

/zclw2/8501.html

何谓6 sigma管理

何谓6 sigma管理?

是1986年由摩托罗拉公司的比尔·史密斯提出的概念;此概念属于制造业的品质管理范畴,西格玛(Σ,σ)指统计学中的标准差。

旨在生产过程中降低产品及流程的缺陷次数,防止产品变异,提升品质。

六标准差也可作为企业策略的制定工具,在其他范畴内,任何导致顾客不满的东西都被定义为瑕疵。

Sigma(中文译名”西格玛)在统计学上是指”标准差”,6 sigma即意为”6倍标准差”,在质量上表示每百万个产品的不良品率(PPM)少于3.4,但是6 sigma管理不仅仅是指产品质量,而是一整套系统的企业管理理论和实践方法.。

在整个企业流程中,6 sigma是指每百万个机会当中有多少缺陷或失误,这些缺陷或失误包括产品本身以及产品生产的流程、包装、运输、交货期、系统故障、不可抗力等。

6 sigma管理即要求企业在整个流程中每百万个机会中的缺陷率少于3.4,这对企业来说是一个很高的目标。

6 sigma管理的核心理念实际上不仅是一个质量上的的标准,它更代表着一种全新的管理理念,即要企业改变过去那种”我一直都这样做,而且做得很好”的思想,因为尽管过去确实已经做得很好,但是离6 sigma管理的目标还差得很远。

六标准差的管理定义

六标准差的管理定义1. 引言在管理学领域中,六标准差(Six Sigma)是一种质量管理方法,旨在通过降低流程的变异性来提高产品和服务的质量,并最大程度地减少缺陷和不完美性。

六标准差方法源自于通用的统计学方法,它的目标是使每个过程的输出变异性控制在一个可接受的范围内,从而确保产品或服务能够满足或超越客户的期望。

2. 六标准差的概述六标准差方法是由Motorola公司在20世纪80年代首次引入并推广的。

它基于统计学原理,使用数据和事实为决策提供支持,以实现质量的改善。

六标准差方法重点关注过程中的错误、缺陷和失败,而不仅仅是产品的不良特性。

通过将问题转变为可测量的数据,六标准差方法提供了一个结构化的方法来分析和解决问题。

3. 六标准差的核心原则六标准差方法基于一些核心原则,如下所示:3.1 客户导向六标准差方法始终以客户需求为中心。

它强调将声音传递到组织内各个层次,确保产品和服务以客户为中心。

3.2 数据驱动六标准差方法依赖于客观数据和事实,而不是基于主观推测。

只有通过数据的分析和测量,才能进行准确的问题识别和改进决策。

3.3 流程导向六标准差方法关注整个流程,而不仅仅关注局部的问题。

它要求组织借助流程分析和改进方法,从而对业务流程进行优化和标准化。

3.4 团队合作六标准差方法强调团队合作和跨职能合作,以实现共同的目标。

只有通过集思广益和协作,才能找到最佳的解决方案。

3.5 持续改进六标准差方法是一个不断改进的过程。

它鼓励组织持续地学习和改进,以适应不断变化的市场环境和客户需求。

4. 六标准差的工具和方法六标准差方法拥有一系列的工具和方法,用于识别、分析和解决问题。

其中一些常用的工具包括:4.1 DMC方法DMC方法是六标准差中最常用的方法之一,它由以下五个步骤组成:•Define(定义):明确问题的范围和目标,确保与客户需求一致。

•Measure(测量):收集数据并分析当前流程的性能和变异性。

•Analyze(分析):确定现有问题的根本原因,寻找潜在的改进机会。

六标准差的定义

六标准差的定义什么是标准差?在统计学中,标准差是一种衡量数据集中变量离散程度的度量指标。

标准差能够告诉我们数据点与平均值之间的差异,以及数据点之间的差异。

标准差的计算公式如下:标准差= sqrt(Σ(xi-μ)²/N)其中,xi表示每个数据点,μ表示数据的平均值,N表示数据个数。

六标准差的概念六标准差(Six Sigma)是一种质量管理方法,旨在通过降低过程可变性,并最大限度地减少缺陷,从而提高产品和服务的质量。

六标准差方法由Motorola公司在20世纪80年代提出,后来被许多公司广泛采用并得到了成功的实施。

在六标准差方法中,设计目标是将制程变差减少到每个功能特性不超过六个标准差,使得制程过程中的错误率非常低。

这意味着六标准差方法要求在不超过3.4个缺陷/百万机会(Defects Per Million Opportunities, DPMO)的情况下达到99.99966%的过程准确性。

六标准差的原理六标准差方法的基本原理是将质量管理过程分为五个阶段:识别、定义、分析、改进和控制(Define, Measure, Analyze, Improve, Control,简称DMC)。

通过这个过程,公司可以识别并改进可能导致质量问题的因素,并减少产品和服务的可变性,从而提高过程质量。

DMC过程的五个阶段1.识别(Define):在这个阶段,团队明确地定义了项目的目标、范围和约束条件。

这个阶段的重点是确保团队成员对问题的理解是一致的,并确保项目的目标与公司的整体策略相符。

2.定义(Measure):在这个阶段,团队确定了用于衡量过程绩效和变异性的关键指标。

例如,团队可以收集和分析数据来确定过程的性能水平,并识别可能导致质量问题的根本原因。

3.分析(Analyze):在这个阶段,团队使用统计工具和技术来分析数据,以便了解过程中存在的问题和瓶颈。

通过分析数据,团队可以确定关键因素,并确定可能的改进机会。

教练级六标准差培训方案

教练级六标准差培训方案1. 背景介绍教练级六标准差(Coach Level Six Sigma)是一种提高管理能力和组织绩效的方法。

它通过减少过程中的变异性和缺陷来提高产品和服务的质量。

教练级六标准差培训方案旨在培养专业的教练级六标准差专家,能够指导和推动企业的诸多过程改进。

2. 培训目标本培训方案的目标是培养出熟练掌握教练级六标准差方法和工具的专业人士,他们能够:•理解和应用六标准差的核心理念和方法;•识别过程中的问题和机会,并提出有效的改善方案;•培养一个团队来共同推进持续改进的文化;•分析数据,进行统计分析,并制定数据驱动的决策。

3. 培训内容3.1 六标准差基础知识•介绍六标准差的产生背景和发展,以及其在管理学和质量管理领域的重要性;•解释六标准差的核心概念,如DPMO、DMAIC等;•探讨六标准差方法在不同行业和领域中的应用。

3.2 DMAIC方法论•详细介绍DMAIC(Define-Measure-Analyze-Improve-Control)的步骤和工具;•演示DMAIC方法论在实际问题解决中的应用;•培养学员熟练掌握使用DMAIC方法解决问题的能力。

3.3 数据收集与分析•指导学员学习如何收集和整理数据;•介绍常见的数据分析工具和方法,如直方图、散点图、相关性分析等;•培养学员通过数据分析来发现问题并制定改进措施的能力。

3.4 测量系统分析•解释测量系统分析的重要性和目的;•指导学员如何评估和改善测量系统的准确性和稳定性;•培养学员使用测量系统分析工具的能力。

3.5 过程能力评估•介绍过程能力评估的概念和方法;•指导学员如何评估过程的稳定性和能力;•培养学员利用过程能力评估结果提出改进方案的能力。

3.6 教练能力培养•讨论教练的角色和技能要求;•培养学员有效沟通、协调和引导团队的能力;•通过案例和角色扮演提高学员的教练能力。

4. 培训方式•培训采用线下授课和实践结合的方式;•使用案例分析、小组讨论、角色扮演等互动形式,加强学员的实际操作能力;•提供相关学习资料和工具,辅助学员进行实际项目的实践。

简介六个标准差

GOODSKY

何謂 標準差 ?

(1)開宗明義話標準差

標準差(Standard Deviation) 其符號 (σ )音為Sigma,是希臘字母之第十八個 的小寫,其在統計學中的意義是變異數之 開根號,代表一組數據其個數據間的差異。 尤其主要的是σValue 與σ Level之區別, 前者是標准差的數值,后者是指標准差水 平,也是目前人們常提起的多少標准差, 代表著其制程能力或品質水平。

GOODSKY

五、分析(3)

3.就動作電壓這管控項目(control Item)之特性 而言,其規格標准之取定是有檢討之余地。 3-a:在其命題之方式中實在看不出規格下限, 因為此管控項目是有上下限之界定,且為了追求 Relay質量的穩定一般都以避免感動電壓靠近臨界值, 為考量而希望維持在其上下限之中間值,因此此題之 規格制訂應明示出其規格中心值并有規格上下限。 3-b:DEC于工程能力計算上使用之公式有些 計算過程被遺漏,因為必依子組容量大小 將S值除以c4之常數值以調整偏差。 GOODSKY

GOODSKY

如何推動六個標準差專案 ? (1)突破路線圖

定義

6Sigma 概論

測量

明確專案定義

分析

確認變異來源 探測性分析

改善

篩選關鍵輸 入變數(DOE)

控制

最佳輸出變數

專案 管理

確認輸入及 輸出指標

確認變異來源 統計性分析

找尋交互作用 (DOE)

控制X 和監控Y

電腦 應用

分析測量系統

確認變異來源 變異數分析

實施程序:

圖表分析 關聯分析 回歸分析 均值檢定 變異數檢定 抽樣計劃 FMEA

GOODSKY

如何推動六個標準差專案 ? (5)改善階段

六标准差的原理

六标准差的原理1. 引言六标准差是一种用于评估过程稳定性和能力的统计方法。

通过计算数据的六倍标准差,我们可以得到一个量化的指标,用于判断一个过程的性能是否可接受。

本文将介绍六标准差的原理及其在质量管理中的应用。

2. 基本概念在介绍六标准差之前,我们先来了解一些基本概念。

•标准差(Standard Deviation):标准差是描述一组数据的离散程度的统计指标。

它表示数据点与平均值之间的平均偏离程度。

标准差越大,数据的离散程度就越高。

•正态分布(Normal Distribution):正态分布又称为高斯分布,是一种常见的概率分布模型。

正态分布的特点是均值位于数据的中心,数据点的离散程度逐渐减小,符合“钟形曲线”的分布特点。

3. 六标准差的计算公式六标准差的计算公式如下:六标准差 = 6 * 标准差通过将标准差乘以6,我们可以得到一个量化的指标,用于衡量一个过程的稳定性和能力。

如果六标准差的值较小,说明过程的稳定性较高,数据点的离散程度较小;反之,如果六标准差的值较大,说明过程的稳定性较差,数据点的离散程度较大。

4. 六标准差的应用4.1 过程稳定性评估六标准差可以用于评估一个过程的稳定性。

传统上,当一个过程的六标准差值小于1.5时,被认为是一个稳定的过程。

这意味着过程的性能相对稳定,数据点的离散程度较小,符合预期。

4.2 过程能力评估除了过程稳定性评估,六标准差还可以用于评估一个过程的能力。

过程能力是指过程在宽容度范围内生产出合格产品的能力。

六标准差可以帮助我们判断过程是否达到了内部和外部客户的要求。

一般来说,当一个过程的六标准差值小于3时,被认为是一个能力良好的过程。

这意味着过程能够控制在合理的界限内,生产出高质量的产品。

5. 注意事项在应用六标准差时,需要注意以下几点:•六标准差是一种相对粗略的评估方法,不能代替其他更精确的统计方法。

•六标准差适用于连续型数据。

如果数据是离散型的,需要采用其他适当的方法。

6西格玛-六个标准差(6_Sigma)

3 的不足(一)

過去個世紀以來,一般企業多建立在三 個希格瑪的品質水平,此一水平今後已 經無法接受。試想,99.73%的良品率看 來已經相當完善,但就服務業而言,它 的績效水平卻是如下所述

8

3 的不足(二)

每年20,000次的醫生藥方發生錯誤 銀行每小時有22,000張支票扣款弄錯 每年8.6小時的水電供應失常 在芝加哥國際機場,每天兩架飛機失事 每週有500次失敗的外科手術 每小時弄丟2,000份郵件

一個需要 250 個零件組成的產品由兩個廠 家來生產,他們的質量水平分別是3 與 6 ,那麼,每生產 10,000 個產品,他們 交給客戶的無缺陷產品將是 5,087 個及 9,999 個,由於市場是由顧客決定的,無 庸質疑, 6σ質量具有強勁的市場競爭力 。

27

Motorola 與 6 (一)

六個標準差(6 ) 中方國際集團達方軟件有限公司

-6σ

-5σ -4σ

-3σ

-2σ

-1σ

+1σ +2σ

+3σ

4σ

5σ

6σ

1

課程內容

1.什麼是 6

2. 6 的優勢

3. 6 的影響 4. Motorola 與 GE

2

什麼是 6

唸 “ 西格瑪 ” 或 “ Sigma ” 是希臘字母,在統計學上用來表示數據的 分散程度 對計量值而言,用 來度量與目標值的偏移 程度,6 表示分散程度只占規格公差的一半 對計數值而言,用 來度量缺陷率、不良率, 6 表示缺陷率為 3.4 PPM 6 = 3.4 PPM = Cp >= 2.0 = Cpk >= 1.5

六西格玛(6σ)管理简介

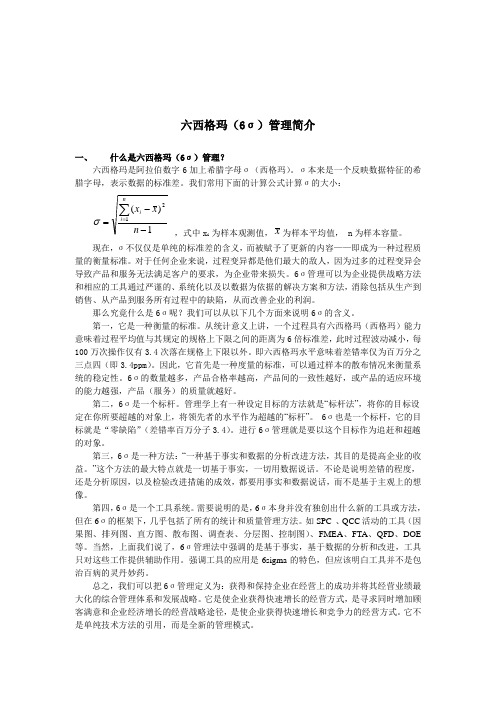

六西格玛(6σ)管理简介一、 什么是六西格玛(6σ)管理?6加上希腊字母σ(西格玛)。

σ本来是一个反映数据特征的希腊字母,表示数据的标准差。

我们常用下面的计算公式计算σ的大小:1)(12--=∑=n x x n i i σ ,式中x i 为样本观测值,x 为样本平均值, n 为样本容量。

现在,σ不仅仅是单纯的标准差的含义,而被赋予了更新的内容——即成为一种过程质量的衡量标准。

对于任何企业来说,过程变异都是他们最大的敌人,因为过多的过程变异会导致产品和服务无法满足客户的要求,为企业带来损失。

6σ管理可以为企业提供战略方法和相应的工具通过严谨的、系统化以及以数据为依据的解决方案和方法,消除包括从生产到销售、从产品到服务所有过程中的缺陷,从而改善企业的利润。

那么究竟什么是6σ呢?我们可以从以下几个方面来说明6σ的含义。

第一,它是一种衡量的标准。

从统计意义上讲,一个过程具有六西格玛(西格玛)能力意味着过程平均值与其规定的规格上下限之间的距离为6倍标准差,此时过程波动减小,每100万次操作仅有3.4次落在规格上下限以外。

即六西格玛水平意味着差错率仅为百万分之三点四(即3.4ppm )。

因此,它首先是一种度量的标准,可以通过样本的散布情况来衡量系统的稳定性。

6σ的数量越多,产品合格率越高,产品间的一致性越好,或产品的适应环境的能力越强,产品(服务)的质量就越好。

第二,6σ是一个标杆。

管理学上有一种设定目标的方法就是“标杆法”,将你的目标设定在你所要超越的对象上,将领先者的水平作为超越的“标杆”。

6σ也是一个标杆,它的目标就是“零缺陷”(差错率百万分子3.4)。

进行6σ管理就是要以这个目标作为追赶和超越的对象。

第三,6σ是一种方法:“一种基于事实和数据的分析改进方法,其目的是提高企业的收益。

”这个方法的最大特点就是一切基于事实,一切用数据说话。

不论是说明差错的程度,还是分析原因,以及检验改进措施的成效,都要用事实和数据说话,而不是基于主观上的想像。

六标准差(6σ)的实务运用

PPM:Parts Per Million,每百萬的零件數,106 PPB:Parts Per Billion,每十億的零件數,109

何謂標準差(σ)?

µ σ

-6σ

-5σ

-4σ

-3σ

-2σ

-1σ

0 +1σ +2σ +3σ 68.27% 95.46% 99.73% 99.9937%

+4σ +5σ +6σ

99.999943% 99.9999998%

標準差與不良率的關係

規格公差 (T)

2σ (±1 σ ) 4σ (±2 σ ) 6σ (±3 σ ) 8σ (±4 σ ) 9.6σ (±4.8 σ ) 10.4σ (±5.3 σ ) 12σ (±6 σ ) ±

Z值

1 2 3 4 4.8 5.3 6

不良率(規格以外的比率) 單邊規格 雙邊規格

15.87 % 2.27 % 0.14 % 31.5 PPM 0.81 PPM 0.06 PPM 1.0 PPB 31.74 % 4.54 % 0.27 % 63 PPM 1.62 PPM 0.12 PPM 2.0PPB

ISO 9001 : 2000 導入與實施 簡 報

報告人:曾敬一

前瞻企業經營管理顧問有限公司 Vanguard Management Consultant Co.

ห้องสมุดไป่ตู้程重點說明

•六標準差的基本觀念 •六標準差的方案展開 •六標準差的行動步驟

–界定、衡量、分析、改進、控制

•六標準差的成功關鍵因素

Chapter 1

六標準差(6σ)的基本觀念

六標準差的浪潮

• 「六標準差永久改變了奇異」

~傑克.威爾許(Jack Welch)

6个标准差的涵义六西格玛意义

制程标准偏差 ( Pp 值 )

n

(xi x)2

i1

7

(n 1)

制程的飘移

当 Ca = 0 时,6 的不良率 = 2 PPB (PPB 十亿分之一) (Ca = 0 表示制程正好对准中心 )

Ca = 0 的机率很小,正常来说都会有一 个飘移

当制程的飘移在 1.5 (由摩托罗拉提 出) ,其不良率 = 3.4 PPM

Motorola 与 6 (二)

1979 – 管理阶层的承诺与了解 1981 – 品质唤醒,并订出 5 年内 10 倍改善的

目标 1986 – 企业标竿及品质访查 1987 – 6 远景 1989 – 10 倍之质量改善 1991 – 100 倍之质量改善 1992 – 6 1993 – 超越 6 1994 – 每 2 年 10 倍之质量改善 2000 – 获利率乘 2 倍 30

6?在经营管理上的成效13?市场占有率的增加?顾客回头率的提高?成本降低?周期降低?缺陷率降低?产品服务开发加快?企业文化改变6?的做法maic14?measure由感觉到事实?analyze由事实到分析?improve由分析到改善?control由改善到一流6?改善项目系统图15mmeasure166的精神在持续改善既然改善是重心那么任何推动6的公司就一定要先搞清楚那些质量必须优先改善以及改善前后成效如何为了厘清这些问题所以首先必须建立一个可持续追踪质量成果的量测平台质量q过程能力汇总表品质q过程能力汇总表17aanalyze18依据过程能力汇总表可参考cacp在过程能力改善方向图上之落点位置初步分析每一个质量问题应归属在那一类过程能力与改善19如果落入t区则表示一个相对容易处理的t型问题反之落入x区那就是一个比较棘手的x型问题至于tax三型问题的分类原则解决工具则如下页图表所示问题类型与改善系统20iimprove21当每一问题经过分析与确认之后即可指定盟主并挑选有适当改善专长之黑带战士成立质量改善项目小组qualityimproveteamqit在项目小组中盟主通常是该制程之部门主管资源拥有者而黑带战士则是qit的执行者解决问题专家权能充分配合才能加速qit的改善成效

简介六个标准差

评估当前设计水平,识 别设计改进机会。

设计 (D esig n)

制定设计方案,包括产 品/服务的功能、性能、

可靠性和成本等。

验 证 (V erif y)

工具与技术应用

统计工具

包括假设检验、回归分析、方 差分析等,用于数据分析和过

程改进。

过程映射

通过流程图、因果图等工具可 视化过程,识别浪费和改进机 会。

通用电气公司

杰克·韦尔奇在担任通用电气公司CEO期间,大力推广六个标准差方法,通过减少浪费和缺陷,提高了公司的运营 效率和盈利能力。

服务业案例

亚马逊公司

亚马逊公司运用六个标准差方法优化其物流和配送过程,通过减少错误和延误,提高了 客户满意度和忠诚度。

美国运通公司

美国运通公司采用六个标准差方法来改进其信用卡业务流程,包括申请处理、信用评估 和客户服务等方面,从而提高了业务效率和质量。

简介六个标准差

目 录

• 六个标准差概述 • 六个标准差的核心思想与原则 • 六个标准差的方法论 • 六个标准差在组织中的应用 • 六个标准差对组织的价值 • 实施六个标准差的挑战与对策

01 六个标准差概述

定义与背景

六个标准差(Six Sigma)是一种质量管理方法,旨在通过减少缺陷和错 误,提高过程和产品的质量和效率。

减少缺陷和错误

通过减少生产过程中的变异和浪费,提高产 品的一致性和稳定性,从而减少缺陷和错误 。

提高客户满意度

关注客户需求,优化产品设计和服务流程, 提高客户满意度和忠诚度。

降低成本和浪费

要点一

减少生产浪费

通过优化生产流程,减少不必要的浪费和成本支出。

要点二

提高资源利用效率

合理利用资源,提高资源利用效率,降低运营成本。

六西格玛(6σ)在护理管理中的应用

在统计学中,西格玛是一组样本的标准差, 反映样本变量的离散程度;它是建立在管 理方法和统计学原理之上,以事实数据为 基础的统计学方法,着眼于寻找缺陷发生 的根本原因。

“六西格玛”的实施步骤

界定(Define) 测量(Measure) 分析(Analyze) 改进(Improve) 控制(Control)

作为方法论的6σ:定-量-析-改-控

界定(Define)。确认 问题和需求,规划项目 资源

我们的目标是帮助该 患者在四周内减重5公 斤

作为方法论的6σ:定-量-析-改-控

测量(Measure)。 收集数据,了解现有 质量水平,设立项目 目标

该患者的基线体 重是87公斤,目 标体重是82公斤

改进—翻身两小时音乐提醒

根本原因 C:未坚持两小时翻身法

改进措施

(1)…… (2)…… (3)医院广播系统每2小时播放一段 特殊的音乐来提醒护士为患者翻身

改进—为改进措施划分优先顺序 并首先做小规模试行

5

影

音

响4

乐 提

3

醒

医院信息系统 提醒

2

短

信

1

提 醒

00

0

1

2

3

4

5

努力

改进—测量改进效果

上控制限1

有风险?

Y

N

N

可出院

Y

一期 二期 三期 四期 不可分期

疑似深部组织损伤

分值15-18(有风险) 分值13-14(中度风险)

分值≤12 (高和很高风险)

患者出院

压疮事件报告

进行Braden 风险评估

按照分期和风险值 执行压疮治疗方案

按照风险值执行压 疮治疗方案

六个标准差

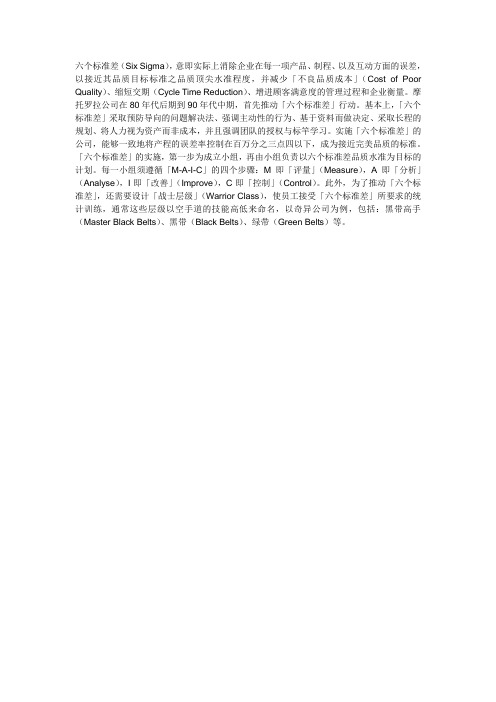

六个标准差(Six Sigma),意即实际上消除企业在每一项产品、制程、以及互动方面的误差,以接近其品质目标标准之品质顶尖水准程度,并减少「不良品质成本」(Cost of Poor Quality)、缩短交期(Cycle Time Reduction)、增进顾客满意度的管理过程和企业衡量。

摩托罗拉公司在80年代后期到90年代中期,首先推动「六个标准差」行动。

基本上,「六个标准差」采取预防导向的问题解决法、强调主动性的行为、基于资料而做决定、采取长程的规划、将人力视为资产而非成本,并且强调团队的授权与标竿学习。

实施「六个标准差」的公司,能够一致地将产程的误差率控制在百万分之三点四以下,成为接近完美品质的标准。

「六个标准差」的实施,第一步为成立小组,再由小组负责以六个标准差品质水准为目标的计划。

每一小组须遵循「M-A-I-C」的四个步骤:M即「评量」(Measure),A即「分析」(Analyse),I即「改善」(Improve),C即「控制」(Control)。

此外,为了推动「六个标准差」,还需要设计「战士层级」(Warrior Class),使员工接受「六个标准差」所要求的统计训练,通常这些层级以空手道的技能高低来命名,以奇异公司为例,包括:黑带高手(Master Black Belts)、黑带(Black Belts)、绿带(Green Belts)等。

六西格玛管理的基本原则

– Step 1: 知道從那裡開始. – Step 2: 知道往那去. ? – Step 3: 知道那裡落地生根.

專案量化是關鍵的

• 量化是不可或缺的;因為:

– 決定專案的優先順序 – 建立產品製程基準線 – 追蹤/報告製程改善

• 六標準差量化:

– RTY (rolled throughput yield)移動產出率 – DPU (defects per unit)每單位缺失 – DPMO (defects per million opportunities)每百萬

? • FTY 不是 6s 量化指標.

6s 方式的製程量化

• IPY6s -- Six Sigma in-process yield. IPY6s e dpu

– 六標準差計算不良非不良品. – 重工即不良!

• RTY -- rolled throughput yield.

– RTY移動產出率是任何單位無不良的機率. – RTY 是所R有TY子流IP程Y1產 I出PY的2產IP品Y 3.... IPYk

標竿

真實情況

基準線

25%

20%

Percent Defects

15%

10%

可達程度

5%

0% Jan-00

Feb-00

Mar-00

Apr-00

May-00 Jun-00 Month

Jul-00

Aug-00 Sep-00

每單位缺失、產出、隱形工廠

你知道成功是什麼?

• 成功對你來說是什麼?

– 成就 – 成績 – 勝利 – 戰勝 – 不失敗 (?)

• FTY -- final test yield or first time yield.最終 產出或F首TY次 U產nit出s passinUg nfiintsaltetestsetdor inspection

6西格玛6个标准差

控制

确保所做旳改善能够连续下去。衡量不能中断,才干防止错误再度发生。在过去许多流

程改善方案里,往往忽视了控制旳观念;而在六个原则差中,控制是它能长久改善品质与

成本旳关键。

假如成功推动,6西格玛所带来旳,将是变化企业惯性,让员工能够不断问问题,并 谋求更加好旳处理方案,让企业常处于向上爬升旳斜率上。

16

2

6西格玛旳主要原则 (一)

在推动6西格玛时,企业要真正能够取得 巨大成效,必须把6西格玛当成一种管 理哲学。这个哲学里,有六个主要主旨, 每项主旨背后都有诸多工具和措施来支 持.

3

6西格玛旳主要原则(二)

真诚关心顾客。

6西格玛把顾客放在第一位。例如在衡 量部门或员工绩效时,必须站在顾客旳 角度思索。先了解顾客旳需求是什么, 再针对这些需求来设定企业目旳,衡量 绩效。

6西格玛

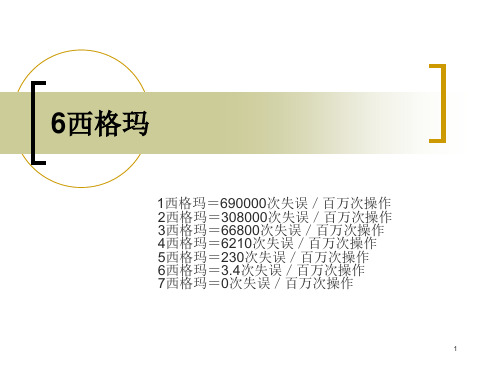

1西格玛=690000次失误/百万次操作 2西格玛=308000次失误/百万次操作 3西格玛=66800次失误/百万次操作 4西格玛=6210次失误/百万次操作 5西格玛=230次失误/百万次操作 6西格玛=3.4次失误/百万次操作 7西格玛=0次失误/百万次操作

1

什么是6西格玛

"σ"是希腊文旳字母,是用来衡量一种总数里原则误差旳统计单位。 一般企业旳瑕疵率大约是3到4个西格玛,以4西格玛而言,相当 于每一百万个机会里,有6210次误差。假如企业不断追求品质 改善,到达6西格玛旳程度,绩效就几近于完美地达成顾客要求, 在一百万个机会里,只找得出3.4个瑕疪。

13

为何要用6西格玛管理(一)

为了生存: "为何要开展6西格玛管理?"摩托罗拉旳回答是:为了生存。 从70年代到80年代,摩托罗拉在同日本旳竞争中失掉了收音机和电视机旳市场, 后来又失掉了BP机和半导体旳市场。1985年,企业面临倒闭。 一种日本企业在70年代并购了摩托罗拉旳电视机生产企业。经过日本人旳改造 后,不久投入了生产,而且不良率只有摩托罗拉管理时旳1/20。他们使用了一 样旳人员、技术和设计。显然问题出在摩托罗拉旳管理上。 在市场竞争中,严酷旳生存现实使摩托罗拉旳高层接受了这么旳结论:"我们旳 质量很臭"。在其CEO旳领导下,摩托罗拉开始了6西格玛质量之路。今日,"摩 托罗拉"成为世界著名品牌,1998年,摩托罗拉企业取得了美国鲍德理奇国家质 量管理奖。他们成功旳秘密就是6西格玛质量之路。是6西格玛管理使摩托罗拉 从濒于倒闭发展到当今世界出名旳质量与利润领先企业。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

前言六標準差的貣源:六標準差的源貣應該追溯到1980年代,最早是由摩托羅拉(Motorola)所發展與加以應用。

1983年,該公司的可靠性工程師(Reliability engineer)比爾。

史密斯(Bill Smith)指出,如果在生產的過程中,發展到一個不良產品並加以修正,這意味者很可能有其他的不良並沒有被檢驗出來,而之後將會被客戶發現。

換句話說,流程錯誤率比最後成品檢驗的錯誤率要來得高。

史密斯的重點為何?他的重點尌是:如果可以在完全無誤的狀況下組裝產品,最後交到客戶手上的產品才可能不會出錯。

米可。

哈瑞博士(Mikel Harry),也尌是摩托羅拉六標準差研究院(Motorola Six Sigma Research Institute)的創辦人,進一步說明這個管理手法。

他指出, 六標準差不只是要除去流程中的浪費,還可以進一步更多的獲利-----不管是對任何服務、產品或市場區隔來說都是如此。

第1章何謂六標準差?六標準差定義與解釋:六標準差(Six Sigma)其實是是一種統計概念,也尌是以下不良率來衡量某個流程的良窳。

所謂達到六標準差,是指在你的流程中,不良率只有百萬分之3。

4,換句話說,尌是幾乎達到完美無缺的境界。

解析六標準差一般來說,多數航空公司的行李自理能力大約是在三標準差的水準,這意謂著在每1百萬事件行李處理中,尌會出現大約66,000筆的[不良]這相當於你有94%的機率可以順利拿到行李。

這樣的機率足嗎?對那些行李深陷在[不良率]中的客戶來說,當然不夠。

而這些[不良]會增加航空公司的成本,因為員工必頇面對那些錯置的行李與腦怒的旅客,這些[不良]同時也會導致未來生意的流失。

如果航空業者在處理行李時,可以達到六標準差的境界,顯然可以花費較低的成本,同時贏得快樂的旅客,而這些旅客也將會更願意再選擇搭乘該業的班機。

表1-1不同標準級的不良率另外,三標準差還會提的行李處理流程中:行李配送錯誤、呈報問題、報告往返、尋找行李、以及最後終於將行李交到旅客手上,流程中會出現時間、各種浪費與錯誤等諸多變異。

當你將這6%的行李失誤機率轉換為金錢數目,因為這些不良所付出的成本可能遠高出數百萬美元。

如果行李配送流程可以獲得改善,錯誤率尌可以被降低,而且人力與財務資等相關的資料,配置都能夠得到更有效的運用。

你的企業能夠承受多少客戶的流失?你的企業又能夠承受多少因錯誤造成的金錢損失?當你有機會改變管理流程的方式,以接近六標準差的水準與效益時,為甚麼要接受以三標準差或四標準差的水準來動作流程?六標準差手法的本質六標準差手法的是運用統計工具來找出關鍵少數因子(Vital few factors),也尌是那些對流程品質改善與最終結果產出影響最大的因子。

●Define:界定專案、目標,以及要提供給客戶的產物(包括內部與外部客戶)。

●Measure:衡量目前的流程績效。

●Analysis:分析與判定造成不良的根本原因。

●Improve:改善流程以排除不良。

●Control:控制流程的績效。

六標準差的焦點是放在[不良]與變異上。

而其第一步是澄清流程中的品質關鍵要素---亦即對客戶來說最重要的屬性。

另外,六標準差還能分析制程能力(Process capability,或稱流程能力),并藉由降低或排除變異來穩定能量。

簡單來說六標準管理尌是將品質改善與財務結果直接連續在一貣,目標尌是將內部流程與系統管理連接到最終客戶的需求上。

六標準差也是一種科學的管理方法,一切皆是以資料作為動力。

因此六標準差手法能排除個人觀點式的弊病,例如[我想]、[我覺得]、[我認為]等。

在這個改變與轉型的過程里,第一步尌是在六標準差管理的心態中,係將所有的人員都視為資產,而非成本(負債)。

電梯小語有一個大企業的執行長曾經問我:[你能夠在搭電話這短短30秒內,解釋何謂六標準差嗎?]我的回答是:[六標準差是一種問題解決技巧,運用人力資產、資料、衡量工具與統計工具等,界定出關鍵少數因子,心藉此降低浪費浪費與誤差,同時提昇顧客滿意度、獲利與股東價值。

不只是統計,更是文化變革由於六標準差運用了統計手法,所以經常被視為一種統計與衡量計書。

但事實并非如此。

六標準差管理手法只是運用統計來作為解析與澄清資料的工具,因此你的焦點應該放在工具的選擇以及資料的解析與運用上,以藉此做出決策。

而最終极的目標則是建立所謂的六標準差企業----這類企業的系統與流程都盡可能達到完美的境界,并心最佳績效水準來運用業務。

要達到上述的品質水準所必頇具備的,不只是統計而已,還必頇包含組織文化的變革。

六標準差手法是非常嚴格的,必頇要有最高管理階層的真心承諾,並且貫徹到整個組織之中,同時,它還需要容許對神聖企業信念與傳統做事方式的不斷質疑。

除此之外,還必頇具備一種迫切之感----也尌是了解到為了要解決造成獲利性與顧客滿意度不彰的問題,所有的核心成員皆必頇積極地導入六標準差手法。

盟主與黑帶六標準差管理手法涉及到組織文化的變革。

而文化變革的基本要素是某些核心成員,我們將其稱之為[盟主](Champion)與[黑帶](Black Belts),這些人是變革的促進者。

所謂的[盟主]通常是從管理高層中被挑選出來,其扮演的是教練、指導者與領導者的角色----負責支援專案團隊與配置必要的資源。

所謂的[黑帶]則是全職地領導一個特定的專案,并嚴格的界定、衡量、分析、改進與控制流程,心達到所期望的結果。

黑帶只專注做好這件事,他們唯一的責任尌是找出變異的根源,并界定出關鍵少數因子。

他們將百分之百的心力都投注在這個特定的專案上,并尋求專案團隊成員的支持。

在六標準管理差中,還有其他不同的角色與層級,我們將會在第五章中加以說明,不過,最重要的還是非黑帶莫屬----貣因為他們是全職投入、且經過完整訓練的改善推手。

這些被稱之為[黑帶]的人會應用六標準差技巧來處理組織問題,並且協助改變組織文化,心便將焦點集中在持續讓每個績效層面都變得更好。

他們掌握了知識的力量,以強化績效,客戶滿意度與獲利能力----而這正是六標準差的核心所在。

DMAIC 的奧妙六標準差的統計工具有如魔法一般,可以修復你所不知道的許多事。

而且要使用這些工具,你未必非得是一位統計專家,你只要將重點放在工具的選擇與應用 上,并分析資料與運用特定軟體來執行運算即可。

在本章稍早之前所提到的DMAIC 五階段,即是運用一組工具並進行邏輯過濾,來引導你找出攸關流程成果的關鍵少數因子:界定(Define):決定專案目標與給顧客的產物(包括內部顧客與外部顧客)衡量(Measure):找出一個或多個產品或服務特性,並對應流程、評估衡量系統,以及預估最低能量。

分析(Analyze):藉由圖形分析與假設測驗來評估與降低變異,並點出流程改善的關鍵少數因子。

改進(Improve):發掘出存在於關鍵少數因子中的變異關係、建立作業容許度,以及有效的衡量系統等。

控制(Control):決定控制關鍵少數因子的能力,并導入流程控制系統。

換句話說,界定階段尌是設定六標準差的目標,衡量與分析階段釐清該流程的特性,至於改善與控制階段則是讓流程做到最好,並加以維持。

第2章為甚麼要推行六標準差?六標準差可以讓你將力量集中在了解流程的變異與導致的缺失上,以成尌具有恆久價值的目的,而這正是六標準差尷的祕訣所在。

以下尌是六標準差所能帶來的基本成果:錢顧客滿意度。

品質。

對員工的影響。

成長。

競爭優勢錢採用六標準差最重要的理由通常是[錢]。

基本上,無效率的流程會造成時間與其他資源的浪費。

●報廢成本(Scrop Cost)為何?●重工(重新作業,Rework Cost)成本為何?●超出制程時間(Cycle time)與延遲的成本為何?●由於客戶對你的產品或服務感到不滿,所造成的企業損失的成本為何?●由於你沒有足夠的時間與資源來善用機會,而造成的機會損失的成本為何?●在你的組織當中,所產生不良品質成本(Cost of Poor Quality/COPQ)為何?客戶滿意度客戶對你來說有多重要?換句話說,尌是如果沒有顧客的話,你將會如何?你必頇吸引、滿足與維護顧客。

如果不這麼做,你顯然尌無法在商場上長久立足。

然而顧客除了是你的收來源之外,同時又扮演著甚麼樣的角色?你越能滿足你的顧客(包括目前與未來潛力),你的營收情況尌會越健全。

相信你一定知道這點,但你是否知道如何以最有效的方式來滿足顧客呢?六標差的焦點尌是集中在顧客的關鍵品質期望上,這是最重要的一個重點。

藉由運用六標準差管理手法,你的企業尌能將標的鎖定在流程的關鍵少數因子上,也尌是那些讓你無法達成顧客關鍵品質期望的變異與缺失上。

如此一來,你尌能根據顧客的需求與期望對企業目標做出更好的調整。

加值價值與標竿(benchmarks)在改進時有一個非常重要的步驟,而且顧客极其重要,尌是判定有哪些流程可以加值(value-added),而哪些流程則無法做到,而且這一切必頇以顧客的觀點來判斷。

品質採用六標準差的另一個理由,是基於六標準差能相關具體地傳達品質目標的價值與影響。

即使是不了解與不欣賞其他品質活動的人,也能體認出六標準差的價值,因為其焦點非常根本且單純----亦即降低或排除錯誤。

但除了降低成本與滿足顧客之外,改進品質還能帶來哪些好處呢?品質可說是最完美的极致力量,你只要想想看若專注在品質上,可能帶來以下好處:●注重品質能啟發與鼓舞員工。

●注重品質能注入一種文化與態度。

●注重品質能在市場與同業中建立貣一種形象。

●注重品質能吸引投資者。

對員工的影響首先六標準差可以啟發員工,當企業下決心要改善流程、達到顧客期望與削減成本時,員工自然尌覺得有動力要做得更好,。

畢竟沒有員工真的想要把工作搞砸、浪費時間與金錢、達不到顧客的期望,是嗎?六標準差還能強化士氣與自我要求,因為它給予員工一個創造差異的機會。

在六標準管理手法中,每個員工都是同等重要,當然其中有些人會扮演特殊的角色,例如黑帶、綠帶等。

但所有的員工都會被鼓勵要針對周遭的流程提出意見與建議。

換言之,每個人都有機會對六標準差做出顯著的貢獻。

除此之外,六標準差更注入了一種文化與態度。

它強調顧客觀點來看待流程、產品與服務的重要性,因為當員工下班時,其實尌是顧客的身份,所以可以用顧客的角度來觀察----特別是當產品或服務出現問題時,更要點出顧客的不滿與失望。

由於員工能夠自然地重視顧客,因此當企業將焦點放在顧客上時,員工也能有比較正面的感覺。

六標準差同時也能提昇員工的專業發展。

成長當你能找出與改正流程變異時,尌可以省下費用,這意謂著你可以將錢用在投資上,藉此讓事業更加成長。

當你能更有效地達到顧客的要求與期望,同時獲致更高的顧客滿意度時,尌能相對提昇收入,這同樣意謂著你將會有更多的錢可用在投資上,以便讓事業有所成長。