镀锡工艺温度

pcb电镀锡工艺

pcb电镀锡工艺PCB电镀锡工艺是印制电路板生产过程中的一个重要环节,它对于电路板的质量和可靠性起着至关重要的作用。

本文将从电镀锡的原理、工艺流程、影响因素以及优化措施等方面进行介绍。

一、电镀锡的原理电镀锡是指将锡金属以电化学的方式沉积在印制电路板表面的一种工艺。

通过在电镀槽中加入含有锡离子的电解液,并通过外加电压的作用,使锡离子还原成金属锡并沉积在电路板表面。

二、电镀锡的工艺流程电镀锡的工艺流程主要包括表面处理、化学镀锡、电镀镍、电镀铜以及最后的电镀锡等环节。

具体流程如下:1. 表面处理:包括去油、去氧化等步骤,以保证电路板表面的洁净度和可镀性。

2. 化学镀锡:将电路板浸泡在含有化学镀锡液的槽中,通过化学反应在表面形成一层锡化合物保护层,以提高电路板表面的可镀性。

3. 电镀镍:将电路板浸泡在含有镍离子的电解液中,通过外加电压的作用,使镍离子还原成金属镍并沉积在电路板表面,以提高电路板的硬度和耐磨性。

4. 电镀铜:将电路板浸泡在含有铜离子的电解液中,通过外加电压的作用,使铜离子还原成金属铜并沉积在电路板表面,以增加电路板的导电性和连接性。

5. 电镀锡:最后一步是将电路板浸泡在含有锡离子的电解液中,通过外加电压的作用,使锡离子还原成金属锡并沉积在电路板表面,以形成一层保护层,提高电路板的耐腐蚀性和可焊性。

三、电镀锡的影响因素电镀锡的质量和效果受到多种因素的影响,主要包括电解液的成分和浓度、电镀温度、电镀时间、电流密度以及电解液的搅拌等。

1. 电解液的成分和浓度:电解液的成分和浓度直接影响着电镀锡的质量和均匀性。

合理选择电解液的成分和浓度可以提高电镀锡的质量。

2. 电镀温度:电镀温度对电镀锡的速度和均匀性有着重要的影响。

通常情况下,较高的温度可以加快电镀速度,但过高的温度会导致锡离子的过度扩散,影响电镀锡的均匀性。

3. 电镀时间:电镀时间决定了电镀锡的厚度,过长或过短的电镀时间都会影响电镀锡的质量。

手工镀锡作业指导

手动镀锡作业指导

使用工具:可调温台式小锡炉

设备电压:220V AC

锡炉温度:300℃-310℃

镀锡时间:1-2秒

操作步骤:

1、准备待作业品,清洁工作台

2、打开锡炉,根据线材不同调节锡炉温度。

3、作业前,品质管理员必须用专用测量工具对锡炉温度进行检查,将结果记录表中。

4、先将浸锡剥头的2/3浸上助焊剂。

浸助燃剂

5、将剥皮好的线头浸于锡炉上锡。

6、操作员要及时用指定工具将锡炉上的飘浮物清理到指定容器内。

7、检查成品,不可有锡大头、锡点发黑及漏工序的不良品流入下一工序。

注意/确认事项:

1.进行试浸锡作业时,把浸锡首件交品管确认,确认合格后,才能生产。

2.根据图纸要求检查线材长度、开口、拧线质量,若有线口松散即时捏紧。

3.摆齐所有浸锡线材,将要浸的开线口浸少许助焊剂,再将开线口放入浸锡炉浸锡,浸锡时间为1-2秒。

4.需控制好浸锡时间,因为铜线受热后会变脆,剥头易断。

5.每次只允许1-2条同时进行浸锡操作。

6.每通过一次浸锡后,进行自检,不允许有锡球、锡沟、烧胶不完全上锡或上锡太多,导致线头太大、未浸满、粘连、剥头、发黑等不良的现象。

不合格品需重复上述浸锡动作,直到合格为止。

7.助焊剂要远离锡炉,不可将助焊剂等溶剂搞到锡炉上。

8.重复作业时须生产约3分钟就要把浸锡炉表面氧化物用铁片刮掉,使锡面光亮。

9.锡炉使用在三个月后须把锡全部倒出清理锡炉并更新的锡条。

10.下班或长时间不使用时,需切断电源,以免长期高温导致加速锡炉氧化。

热浸镀锡及晶花化工艺

热浸镀锡及晶花化工艺[摘要]介绍了钢铁表面热浸镀锡的工艺条件,对镀锡层的晶花化处理工艺进行了研究。

结果表明,钢铁试样用氯化铵和氯化锌的混合盐溶液作为助熔剂进行镀前处理,在250~300℃温度范围内进行热浸镀,能得到质量较好的锡镀层。

锡镀层在250-300℃温度条件下保温热处理6~12 min后,控制冷却方式和速度,并对冷却后的试样用质量分数为1%的盐酸溶液进行腐蚀,则试样表面呈现出美丽的锡晶花,扩大了金属锡在表面装饰中的应用。

[关键词] 热浸镀;锡;晶花;工艺1.前言锡是白色且有金属光泽的金属,具有耐变色、柔软、无毒和延展性好等特点,镀锡层具有优良的抗腐蚀性、可焊性和装饰性,已经广泛应用于电子元件、滑动部件、连接器和表面装饰等领域⋯。

热浸镀过程是金属基体与镀层金属之间通过互渗、化学反应、扩散等方式形成冶金结合的合金镀层。

因此,镀层与基体之间有很好的结合力,与电镀和化学镀比,热浸镀的镀层较厚,其耐腐蚀性能也有较大提高。

锡晶花工艺是在热浸镀锡后,经过特殊的处理工艺,使锡镀层呈现出美丽的规则花纹,富有立体感,使锡制装饰品具有艺术的效果。

本工作对热浸镀锡的工艺条件及晶花化处理工艺进行了研究,以扩大镀锡制品在装饰装潢中的应用。

2. 试验热浸镀基体材料为40 rain x 40 mm×2 mm的45钢片,所用化学试剂均为分析纯,用蒸馏水配制溶液。

工艺流程:镀件-+镀前处理_热浸镀锡一晶花化处理_弱腐蚀-+水洗干燥一涂有机防护膜或钝化。

3.结果及讨论3.1镀前处理镀前处理由表面加工、除油、酸洗、助熔剂处理4个部分组成。

(1)表面加工指将钢片试样裁剪、表面整平、边缘毛刺清除等。

(2)除油钢片在生产、存放和加工过程中,表面存有油脂,可通过有机溶剂如汽油、丙酮浸泡去除;也可通过热碱溶液或洗涤剂浸泡擦拭去除。

(3)酸洗使用质量分数为10%的盐酸溶液,腐蚀性不大,并且有利于除去热加工过程中产生的氧化皮。

对氯化物作为助熔剂的热浸镀工艺,更应采用盐酸处理,以减少水洗和对处理浴的污染。

电镀标准工艺流程图

h

自来水

1.化学品名称 50%硫酸 (不锈钢时

采用15%盐酸、 铍铜时硫酸内

加5ml/L双氧水) 2.用量:15% 3.温度:RT

2

预镍部分

水洗

导电润湿

预镍

导电润湿

水洗

自来水

自来水

1.15%的盐酸 2.150g/L氯化镍

3.温度:RT

自来水

自来水

h

3

电镀镍

导电润湿

镀镍

导电润湿

镀镍

导电润湿

镍水洗水

B、雾纯锡

1.锡:65g/L 2.酸:200g/L 3.温度:45℃

纯锡类水洗水

水洗水

h

超纯水

导电润湿 锡铅水洗水

11

电镀锡或锡合金部分

镀锡铅

导电润湿

锡铅水洗

水洗

水洗

1.锡:48g/L 2.酸:142g/L

3.铅:5g/L 4.温度:18℃

锡铅水洗水

水洗水

h

纯水

超纯水

12

后处理部分

水洗

后处理剂

水洗

1.镍:80g/L 2.硼酸:40g/L 3.氯化镍:13g/L 4.温度:60℃

5.比重:28 6.PH:4.2

镍水洗水

1.镍:80g/L 2.硼酸:40g/L 3.氯化镍:13g/L 4.温度:60℃

5.比重:28 6.PH:4.2

镍水洗水

h

4

电镀高温镍

镍水洗

导电润湿

镀高温镍

导电润湿

高温镍水洗超纯水来自1.锡铅用5% 磷酸钠溶液 2.纯锡用10% SAT-1溶液 3.半金镍壳类或 大面积产品用

SAQ-208 5%溶液

镀锡工艺流程

镀锡工艺流程-标准化文件发布号:(9456-EUATWK-MWUB-WUNN-INNUL-DDQTY-KII镀锡工艺操作规程一、工艺介绍锡是一种银白色的金属,无毒,具有良好的焊接和延展性等,广泛应用电子、食品、汽车等工业。

电镀锡溶液主要有碱性和酸性两大类,酸性体系中又分硫酸盐、甲基磺酸体系及氟硼酸体系镀锡等。

实际生产中应用较多的是硫酸盐、甲基磺酸体系的酸性光亮镀锡工艺。

下面介绍生产线上采用的硫酸盐镀锡。

镀锡具有下列特点和用途:(1)化学稳定性高,在空气中耐氧化,不易变色。

(2)一般条件下,镀锡层对钢铁来说是阴极性镀层,因此只有在镀层无孔隙时才能有效的保护钢铁基体;但在密闭条件下的有机酸介质中(例如罐头内部),锡是阳极性镀层,即使有孔隙仍具有电化学保护作用,而且溶解的锡对人体无害,故常作食品容器的保护层。

(3)锡导电性好,易钎焊,所以常用以电子元器件引线、印刷电路板及低压器件的电镀。

目前,镀锡铁皮不仅广泛用于食品工业上,如罐头工业,而且在军工、仪表、电器以及轻工业的许多部门都有它的身影。

在工业上,还常把锡镀到铜线或其他金属上,以防止这些金属被酸碱等腐蚀。

二、工艺流程检验除油水洗酸洗水洗滚光水洗镀铜水洗镀锡水洗钝化水洗甩干检验三、工艺参数1硫酸亚锡 45~55g/l2硫酸 60~100g/l3镀液温度 10~15℃4阴极电流密度 0.5~1.5A/dm2四、操作规程及注意事项1、控制好镀液工作条件,勤观察,注意温度变化,液位变化。

仔细操作,如实填写操作记录。

根据化验结果补加药水,校正电镀液。

2、光亮剂以少加勤加为原则。

3、如果酸液溅在皮肤上,应立即用清水冲洗。

4、场地打扫干净,器具摆放整齐。

甲基磺酸盐酸性镀锡MSA由于具有...

摘要甲基磺酸盐酸性镀锡(MSA)由于具有环境友好性和生物可降解性,且废水处理简单,越来越受到重视。

本文主要是在现有的甲基磺酸盐镀锡工艺基础上,通过赫尔槽实验确定了辅助剂和光亮剂的种类和含量,并通过电化学测试方法研究了抗氧化剂、辅助剂和光亮剂对电极反应的影响,采用铜库仑计法、远近阴极法和内孔法对镀液的电流效率、分散能力和覆盖能力进行了测试,且对镀层的耐蚀性、孔隙率和表面形貌进行了测试。

实验结果表明,MSA镀锡液中最佳抗氧化剂、辅助剂和光亮剂的含量分别为:抗氧化剂(HXY) 20mL/L、辅助剂(HXY) 20mL/L和光亮剂 2mL/L;电化学测试结果表明,抗氧化剂能明显提高镀液的稳定性,辅助剂和光亮剂能增大阴极极化,抑制氢气的析出,使晶粒细化;镀液的电流效率为98.47%,电沉积速率为0.0445g/s·cm2,分散能力为97.7%,覆盖能力为83.1%,镀层的孔隙率减小、耐蚀性提高,且镀层结晶细致。

本文还对镀锡液中Fe2+的来源及Fe2+对镀层孔隙率和耐蚀性的影响进行了研究,并探讨了镀锡液中的杂质Fe2+的去除方法。

结果表明,镀件酸洗后水洗不彻底及镀件在酸性镀液中的溶解是镀液中Fe2+的主要来源,Fe2+在镀锡液中的允许含量为10g/L。

镀层的耐蚀性随镀液中Fe2+浓度的升高而降低,锡泥的生成率随Fe2+浓度的升高而加快。

通过冷冻法去除的Fe2+能达到80%以上。

关键词:电镀锡,甲基磺酸盐,添加剂,杂质AbstractMethyl sulfonic acid (MSA) tinplating is paid more and more attention to because it is friendly to the environment and completely biodegradability, and treatment of electroplating wastewater is simple. In this paper, based mainly on existing methyl sulfonate tinplating process, different kinds and contents of antioxidant, auxiliary agent and brightener were determined with Hull Cell experiment, and different kinds and contents of antioxidants, auxiliary agents and brightener were studied by electrochemical test. Bath properties including current efficiency, dispersive and covering power were tested through Cu-coulometer, far and near cathode and inner bore methods, moreover corrosion resistance, porosity and microstructure of coating were tested.Experiment results showed that in MSA tinplating bath the best contents of antioxidants, auxiliary agents and brightener were antioxidant (HXY) 20mL/L, auxiliary agent (HXY) 20mL/L and brightener 2mL/L. Electrochemical test results showed that antioxidant could obviously improve the stability of bath,auxiliary agent and brightener could increase the cathode polarization,suppress reducing of hydrogen and make the refined grains. Current efficiency was 98.47%, electrodeposition rate was 0.0445g/s·cm2 dispersive and covering power were 97.7% and 83.1%. Porosity decreased, corrosion resistance improved and crystallization diminished on the layer.This paper also studied the source of Fe2+ and Fe2+ effect for coating porosity and corrosion resistance and discussed removal methods of in tinplating bath. Results showed that not thoroughly with water-washing after washing with a pickling and plating dissolved in acidic tinplating bath were the main source of Fe2+, Allowing content of Fe2+ in tinplating bath was determined as 10g/L. Coating corrosion resistance was worse with the concentration of Fe2+ increasing, while the producing rate of sludge was accelerated with the concentration of Fe2+ increasing, too. Removing Fe2+ by freezing method, the removal rate could achieve more than 80% in this method.Key words:tin electroplating,Methane sulfonate,Additives, impurity沈阳理工大学硕士学位论文原创性声明本人郑重声明:本论文的所有工作,是在导师的指导下,由作者本人独立完成的。

化学镀锡配方与工艺PM206说明

化学镀锡配方与工艺说明PM-206(周生电镀导师)PM-206是一种替代传统热风整平的新型环保工艺,具有性能稳定、操作方便、经济等特点。

PM-206在55℃、10分钟,可在铜面获得0.8-1.2微米的纯锡层,与传统的无机浸锡相比沉锡速率更快,性能更可靠,且不易产生锡须,获得的锡层可焊性良好。

与化学沉银相比除了成本更低之外,抗氧化性能更强是其另一大特点。

一、工艺条件参数范围建议值Sn2+5-10g/L 8.0g/LH+ 1.6-2.8N 2.2N周生电镀导师之(@q):(3)(8)(0)(6)(8)(5)(5)(0)(9)电镀导师之[(微)(Xin)]:(1)(3)(6)(5)(7)(2)(0)(1)(4)(7)(0)温度45-60℃50℃时间5-10分钟8分钟负载无要求过滤可间歇过滤,聚丙烯芯(5或10微米)搅拌移动,不可用空气搅拌配方平台不断发展完善我们的配方平台包含的成熟量产商业种类多,已有AN美特、乐思、罗哈、麦德美、国内知名公等量产成熟的药水配方。

我们的配方平台帮助了很多中小企业提高产品技术水平,也有不少个人因此创业成功,帮助国内企业抢占国外知名企业市场,提升国产占有率是我们长期追求的目标。

配方说明目前市场上有很多类似抄袭的,或者是买过部分配方后再次转卖的,他们有时候会改动数据,而且不会有后期的改进和升级。

他们甚至建立Q群或者微@信群推广配方,我们没有建立任何群。

一切建&群的都是假冒。

(本*公*告*长*期*有*效)二、每公升工作液的配制化学品名体积PM-206B800mLPM-206A 200 mL三、溶液配制程序1、加入所需量的PM-206B,2、加入所需量的PM-206A,四、设备药缸:聚乙烯、聚丙烯、硬聚氯乙烯加热器:石英或特氟隆加热器五、药液维护1、每升PM-206A中含有机金属锡75 g/L。

2、以60℃,10分钟沉锡计算,做1.0m2铜面消耗PM-206A100-150 mL,PM-206B200-400 mL。

热浸镀

单张钢板热镀锡装置

1.熔剂,2.镀锡原板,3加锡口,4。加热盘管,5.导板,6.刮锡 扳;7.镀锡辊;8.空气冷却装置,9.提升机;10,11.烟道

钢丝热镀锡工艺

工件→酸洗→水洗→溶剂处理→热浸镀锡→浸油处 理→空冷→脱油→分选→成品。

工艺与单张板同,但要注意如下几点。

1)溶剂处理 溶剂为在氧化锌中加10%氯化铵的混 合水溶液。溶剂槽温度480~220℃。溶剂槽中因 加水生成盐酸,可再次对钢丝表面氧化物清洗。

热浸镀

一、热浸镀原理

将经过表面处理的金属工件,放入远比工件熔点低

的熔融金属中,以获得金属镀层的过程,这个过程称热

浸镀(熔融镀、热镀)。

热浸镀层金属一般为锡(熔点231.9℃)、锌(熔点

419.5℃)、铝(熔点658.7℃)、铅(熔点327.4℃)。

基体材料一般是钢铁,有时也用铜。浸镀前工件需进行

表面预处理,清除表面的油污和氧化皮。热浸镀后还要 进行化学处理、涂油或必要的整形。

热镀锡原理

热镀锡原理

在300℃时,铁与锡相互反应生成FeSn2。例如,在热镀 锡时,经过前处理的钢板进人含有氯化按及氯化锌的熔剂 层,形成铁锡合金。 ZnCl2+2H2O—Zn(OH)2十2HCl FeO十2HCl——FeCl2十H2O Fe十2HCl—FeCl2十H2 生成的氯化亚铁(FeCl2)与炼锡(Sn)反应,生成SnC12及 FeSn2 3Sn十FeCl2——SnC12十FeSn2 生成的化合物FeSn2一部分附在钢板上。另一部分进入锡 槽形成锡渣。附着FeSn2层的钢板再进入炼锡中浸镀锡。

2)热浸镀锡 锡液温度为260~290℃之间。 3)浸油处理 棕榈油温度为230~240℃之间。

热浸镀锡钢板性能

电镀锡工艺专业介绍

电镀锡工艺专业介绍

在电子工业中,利用锡熔点低,具有良好的可焊接性、 导电性和不易变色,常以镀锡代镀银,广泛应用于电子元器, 连接件、引线和印制电路板的表面防护。铜导线镀锡除提高 可焊性外,还可隔绝绝缘材料中硫的作用。

锡镀层还有其它多种用途,如将锡镀层在232℃以上的 热油中重熔处理后,可获得光亮的花纹锡层(冰花镀锡层), 常作为日用晶的装饰镀层。

在某些条件下,锡会产生针状单晶“晶须”,会造成电路短 路,另外,在低温环境中,锡容易发生“锡疫”,转变为粉末 状的灰锡。在锡中共沉积铅、铋、锑等可以防止以上事情发生。

电镀锡工艺专业介绍

由于电镀锡层薄而均匀,能大大节约世界紧缺的锡资源, 因而电镀锡得到迅速发展。据统计,目前电镀锡钢板占镀 锡钢板总产量的90%以上。

电镀锡工艺专业介绍

目前的镀锡光亮剂都是多种添加剂的混合物,包括 主光亮剂、载体光亮剂和辅助光亮剂三部分。

a. 主光亮剂 主要是含有不饱和烯基的羰基化合物。 分子结构中常含有共轭双键或大π键。各种醛类(包括 芳香族、脂肪族和杂环化合物)和一级胺类在碱性条件 下缩合成醛亚胺-希夫碱,不饱和酮、胺等。如1,3,5三甲氧基苯甲醛,o-氯苯甲醛、苯甲醛、o-氯代苯乙酮、 苯甲酰丙酮等。光亮剂的基本结构多为下列类型:

镀锡生产线工艺流程(配图)

出产线工艺流程:开卷——焊接——电解清洗——电镀——软溶——钝化——静电涂油——检测剪切——卷取钢卷经开卷机开卷后由搭接式自动缝焊机焊接使电镀出产持续化。

清洗槽为立式浸渍型,由电解清洗槽和电解酸洗槽组成。

电解清洗液通常采用碱性磷酸盐或硅酸盐加氢氧化钠和外表活性剂配成的复合清洗液,温度为60~90℃,电流密度为5~lO A/din ,碱洗后带钢在喷淋槽中将其外表的碱液洗净。

电解酸洗液通常采用25~40℃的硫酸溶液,一般浓度为40~80 g/l,电流密度为5N 30A/dm ,酸洗液中铁含量不超过25g/1,酸洗后带钢经喷淋槽除去残留酸液oF 型电镀段由立式浸入型电镀槽和废液回收槽组成电镀液通常采用二阶锡苯酚磺酸溶液加添加剂,以防止二价锡氧化成四价锡而增加电流量。

电镀液的工作温度保持在40~50~C。

电镀槽数由电镀锡作业线速度和电流密度而定阳极通常采用宽76IT'LI~,、厚50ram、长l。

8m的锡条,阴极为通过槽顶导电辊的带钢,电镀度液通过挤干辊在废液回收槽得到回收。

带钢经带V型喷嘴的热风枯燥器枯燥。

电镀锡线最高速度可达600 m/m~n。

软融装置由导电辊,马弗炉和水淬槽组成。

带钢加热方法有电阻加热法和感应加热法2种。

F型大局部采用电阻加热法,带钢在2个导电辊之间加热,镀锡层被瞬时熔化,在钢基板外表生成一层很薄的铁锡台金,形成光亮的外表。

软熔时间仅需几秒钟,温度只需稍微超过锡的熔点,锡层软熔后当即在50~8O℃水淬槽中冷却。

钝化处置有浸溃法和电解钝化法两种。

电解钝化处置采用的钝化液通常是重铬酸钠或铬酸水溶液,将带钢作为阴极,在浓度为约aog/l的重铬酸钠溶液内进行钝化处置,pH值为3~5,温度为45~85℃,阴极电流密度为4~1OA/din 。

钝化膜能防止镀锡板在运输和储存期间的腐蚀,能改善漆层的结台力及对亚硫酸盐腐蚀的耐久性,而且不会阻碍焊接操作。

涂油装置采用静电涂油法。

油腊种类通常是食品包装中允许使用的二辛基癸二酸脂或乙酰基三丁基柠檬酸脂。

(工艺流程)镀锡生产线工艺流程(配图)

生产线工艺流程:开卷——焊接——电解清洗——电镀——软溶——钝化——静电涂油——检测剪切——卷取钢卷经开卷机开卷后由搭接式自动缝焊机焊接使电镀生产连续化。

清洗槽为立式浸渍型,由电解清洗槽和电解酸洗槽组成。

电解清洗液通常采用碱性磷酸盐或硅酸盐加氢氧化钠和表面活性剂配成的复合清洗液,温度为60~90C,电流密度为5〜10 A /din,碱洗后带钢在喷淋槽中将其表面的碱液洗净。

电解酸洗液通常米用25~40°C的硫酸溶液,一般浓度为40~80 g/l ,电流密度为5N 30A/dm ,酸洗液中铁含量不超过25g/1,酸洗后带钢经喷淋槽除去残留酸液oF 型电镀段由立式浸入型电镀槽和废液回收槽组成电镀液通常米用二阶锡苯酚磺酸溶液加添加剂,以防止二价锡氧化成四价锡而增加电流量。

电镀液的工作温度保持在40~50~C电镀槽数由电镀锡作业线速度和电流密度而定阳极通常采用宽76IT'LI~,、厚50ram、长I。

8m的锡条,阴极为通过槽顶导电辊的带钢,电镀度液通过挤干辊在废液回收槽得到回收。

带钢经带V型喷嘴的热风干燥器干燥。

电镀锡线最高速度可达600 m/m~n软融装置由导电辊,马弗炉和水淬槽组成。

带钢加热方法有电阻加热法和感应加热法2种。

F型大部分采用电阻加热法,带钢在2个导电辊之间加热,镀锡层被瞬时熔化,在钢基板表面生成一层很薄的铁锡台金,形成光亮的表面。

软熔时间仅需几秒钟,温度只需稍微超过锡的熔点,锡层软熔后立即在50〜8OC水淬槽中冷却。

钝化处理有浸溃法和电解钝化法两种。

电解钝化处理采用的钝化液通常是重铬酸钠或铬酸水溶液,将带钢作为阴极,在浓度为约aog/1的重铬酸钠溶液内进行钝化处理,pH值为3〜5, 温度为45~85C,阴极电流密度为4〜1OA/din。

钝化膜能防止镀锡板在运输和储存期间的腐蚀,能改善漆层的结台力及对亚硫酸盐腐蚀的耐久性,并且不会妨碍焊接操作。

涂油装置采用静电涂油法。

油腊种类通常是食品包装中允许使用的二辛基癸二酸脂或乙酰基三丁基柠檬酸脂。

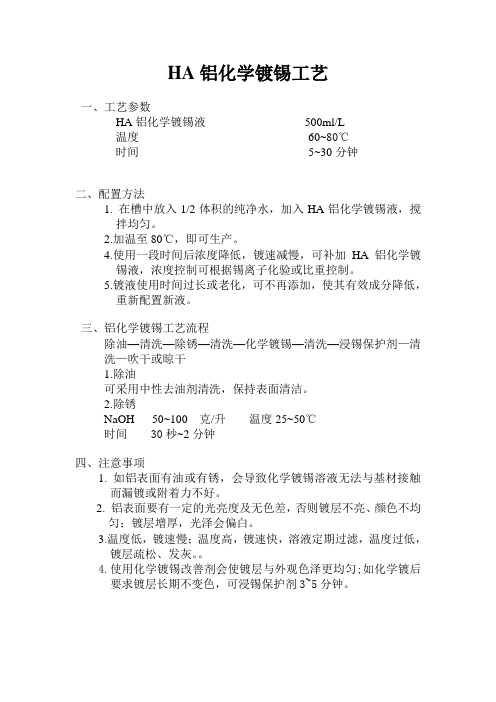

HA铝化学镀锡工艺

HA铝化学镀锡工艺

一、工艺参数

HA铝化学镀锡液500ml/L

温度60~80℃

时间5~30分钟

二、配置方法

1. 在槽中放入1/2体积的纯净水,加入HA铝化学镀锡液,搅

拌均匀。

2.加温至80℃,即可生产。

4.使用一段时间后浓度降低,镀速减慢,可补加HA铝化学镀

锡液,浓度控制可根据锡离子化验或比重控制。

5.镀液使用时间过长或老化,可不再添加,使其有效成分降低,

重新配置新液。

三、铝化学镀锡工艺流程

除油—清洗—除锈—清洗—化学镀锡—清洗—浸锡保护剂—清洗—吹干或晾干

1.除油

可采用中性去油剂清洗,保持表面清洁。

2.除锈

NaOH 50~100 克/升温度25~50℃

时间 30秒~2分钟

四、注意事项

1. 如铝表面有油或有锈,会导致化学镀锡溶液无法与基材接触

而漏镀或附着力不好。

2. 铝表面要有一定的光亮度及无色差,否则镀层不亮、颜色不均

匀;镀层增厚,光泽会偏白。

3.温度低,镀速慢;温度高,镀速快,溶液定期过滤,温度过低,

镀层疏松、发灰。

4.使用化学镀锡改善剂会使镀层与外观色泽更均匀;如化学镀后

要求镀层长期不变色,可浸锡保护剂3~5分钟。

线路板开窗镀锡方法 -回复

线路板开窗镀锡方法-回复线路板开窗镀锡方法是一种常用的电子制造工艺,用于在线路板上制作焊盘以便焊接元器件。

本文将介绍开窗镀锡的具体步骤和相关注意事项。

一、准备工作:1. 确定开窗位置:根据PCB设计图纸,在需要镀锡的位置标记出开窗点。

2. 准备材料:工作手套、安全眼镜、线路板、暗室和紫外灯。

3. 调节紫外灯:调节紫外灯的距离和强度,以确保均匀的照射。

二、开窗操作:1. 硬化光敏胶:将线路板放在暗室中,将光敏胶倒在需要镀锡的位置上。

使用撇状刮刀将胶浆均匀地涂抹在线路板上,确保胶层的均匀性。

2. 预曝光:将涂有光敏胶的线路板放在紫外灯下预曝光。

预曝光的时间和强度根据光敏胶的厂商指导进行调节,一般为几秒至几十秒。

3. 曝光和照溶:使用曝光传感器对线路板进行曝光,并使用紫外灯照射,使光敏胶暴露在UV光下。

曝光时间也是根据胶料厂商指导来调节的。

4. 开窗:在曝光后,使用一种去胶工具将未曝光的光敏胶进行除去,形成需要镀锡的窗口。

需要注意的是,这一步需要小心操作,以免损坏线路板。

5. 清洗:使用洗涤溶剂或清洗机对线路板进行清洗,除去光敏胶的残留物,并确保线路板表面干燥。

三、镀锡操作:1. 预热:将线路板放入预热设备中,将温度预设为镀锡温度的80。

这一步的目的是为了防止突然的温度变化引起热冲击。

2. 浸锡:将线路板浸入镀锡槽中,保持一定的时间,使其与熔化的锡熔融。

3. 振锡:将线路板从镀锡槽中提出,进行振锡,使多余的锡融化和流动,形成焊盘。

4. 冷却:将线路板放在冷却台上,等待其冷却,并保持其平坦度。

四、后续处理:1. 检查:检查镀锡后的线路板上的焊盘是否完整,无短路或其他缺陷。

2. 修复:如果发现有焊盘缺陷,可以使用焊锡喷泉等设备进行修复。

3. 测试:使用测试工具对线路板进行测试,确保焊盘的连接良好。

通过以上几个步骤,我们可以完成线路板开窗镀锡的制作过程。

需要注意的是,操作过程中要注意安全,避免触碰或误飞溅到眼睛。

预防电镀氢脆断裂解决方案

预防电镀氢脆断裂解决方案

在弹性元件的制造过程中,电镀是一个必不可少的环节。

然而,这个过程中也存在着一个潜在的问题:氢脆。

氢脆是由于氢离子在电镀过程中渗透入弹性元件的基体和镀层中,导致材料内部产生应力,最终引发断裂。

这是一个严重的质量问题,为了防止这种情况的发生,以下是一些关键的预防措施:

1.清洁与除油:使用95#航空汽油进行清洁,可以有效地去除工件表面的油污。

之后进行化学除油和电解除油,进一步清洁工件。

2.酸蚀处理:在酸蚀过程中,不能使用硫酸,而应使用盐酸。

同时要严格控制盐酸的浓度,并添加缓蚀剂。

3.镀锡工艺:为了防止渗氢,可以使用酸性镀锡电解液。

但是,对于细小的工件,碱性镀锡工艺更佳。

在电镀过程中,尽量缩短镀铜与镀锡时间,并使用大电流冲击以提高结合力和减缓渗氢。

去氢处理:完成电镀后,必须进行去氢处理。

在恒温电烘箱内进行,温度控制125135℃,时间120240min。

去氢处理可以去除弹性元件内部和镀层中的氢气,防止氢脆的发生。

需要注意的是,不同的材料厚度和材质,均有对应的除氢条件,请在去氢前确认除氢标准要求。

以上措施可以有效预防弹性元件电镀过程中的氢脆断裂。

在实际

操作中,还需要注意一些细节问题。

比如在电镀过程中,要避免暴露在酸性环境中;烘烤处理时要注意控制时间和温度,避免过高的温度导致镀层失效;避免使用过高的电荷或强酸和/或腐蚀性清洁剂;减少或消除弹簧渗氢;注意金属材料的硬度等。

总之,预防弹性元件电镀过程中的氢脆断裂需要从多个方面入手,严格控制工艺条件和操作流程。

只有这样,才能保证产品质量和可靠性。