产品风险分析及评估表--BRC

最新产品风险分析及评估表brc资料

4、人为因素引入异物

1、原辅料检查;

2、包装物的检查;

3、辅料及包装材料的使用区域限定;

4、监控视频;

5、人员卫生、穿戴要求及监控;

6、包装过程严格控制;

1.工人在进入车间前;

2.生产过程中

管理者

全体工人

低风险

严格执行异物控制程序

3.区域、设施等安全的风险评估

作业过程中

班长、经理等

化

学

危

害

消毒剂

消毒剂残留

严格SSOP控制

日常

全体员工

低风险

严格执行SSOP

设备用油(机油、润滑油等)

接触混入产品

1、SSOP控制

2、

3、The鐗╁搧鍌ㄥ瓨操作人员培训

4、

5、The Zhu涘簲閾?管理者进行监视

The鐢ㄧ泭鐗╂潈日常

Luф灦生产部及相关维修工人

物

理

的

金属异物

1.原辅料本身含有或初加工等带入;

每年1-2次或有重大问题时

市场部

低风险

详见服务供应商控制程序

2.加工过程的风险

危害识别

危害描述

风险控制手段

控制频次/时间

责任人

风险的描述

备注

人为蓄意破坏

抱怨等对公司心怀不满的员工

员工教育

日常

生产部

低风险

详见产品防护制度

入口门警监视

随时

门卫

关键区域的上锁等的管理

随时

生产部

监控视频

24小时

行政部

管理者监视

********有限公司

1.供应商提供的原辅料或服务项目风险

产品风险分析及评估表

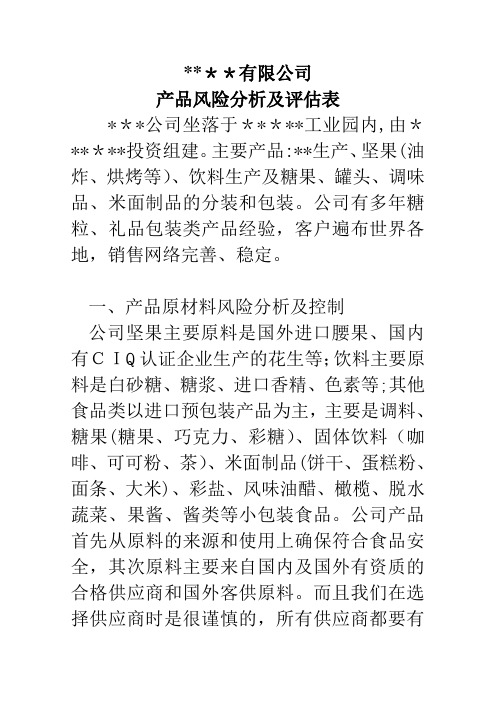

****有限公司产品风险分析及评估表***公司坐落于*****工业园内,由******投资组建。

主要产品:**生产、坚果(油炸、烘烤等)、饮料生产及糖果、罐头、调味品、米面制品的分装和包装。

公司有多年糖粒、礼品包装类产品经验,客户遍布世界各地,销售网络完善、稳定。

一、产品原材料风险分析及控制公司坚果主要原料是国外进口腰果、国内有CIQ认证企业生产的花生等;饮料主要原料是白砂糖、糖浆、进口香精、色素等;其他食品类以进口预包装产品为主,主要是调料、糖果(糖果、巧克力、彩糖)、固体饮料(咖啡、可可粉、茶)、米面制品(饼干、蛋糕粉、面条、大米)、彩盐、风味油醋、橄榄、脱水蔬菜、果酱、酱类等小包装食品。

公司产品首先从原料的来源和使用上确保符合食品安全,其次原料主要来自国内及国外有资质的合格供应商和国外客供原料。

而且我们在选择供应商时是很谨慎的,所有供应商都要有正规的生产资质和正规的质量保证体系。

同时我们也不定期的通过不同方式来评估我们的供应商,以确保我们采购的原料是安全的,从原料上杜绝引入风险的因素。

并且我们有严格的进料检测程序,保证我们的使用的原辅材料全部合格。

二、加工产品的风险分析及控制1.公司**的生产工艺流程总体如下原料的验收→储藏→挑选(固体筛分)→配料→***→灌装→包膜→包装→装箱→储存→发货。

2.公司坚果的生产工艺流程总体如下原料的验收→储藏→油炸或烘烤→调味→抽真空包装→装箱→储存→发货。

3.公司饮料生产及糖果、罐头、调味品面制品分装包装的工艺流程总体如下原料的验收→储藏→挑选(包括筛分等)→(杀菌)→过金探(液体通过过滤网)→分装→组装→成品→储藏→运输。

生产过程中主要存在的是外来异物风险和微生物增长,我们通过严格的控制原材料的质量,并通过控制称量、杀菌、金探检测、过程质量控制等各项控制措施能够有效的控制外来异物和微生物增长等各种风险,将我们的产品风险降到最低,确保我们产品的安全。

三、风险分析内容和控制表:1.供应商提供的原辅料或服务项目的风险2.加工过程的风险3、过敏原风险4、转基因风险5、非预期添加物6、区域、设施等安全的风险7、虫害危害等的风险8、产品储存、运输的风险9、监视和测量装置安全的风险10、工作服防护服等的风险11、产品监测的风险12、个人卫生的风险13、产品放行的风险14、其他新增要求项目的风险评估控制表如下:1. 供应商提供的原辅料或服务项目风险...2. 加工过程的风险-(1)...2. 加工过程的风险-(2)2. 加工过程的风险-(3)3. 过敏原风险4. 转基因风险5.非预期添加物6. 区域、设施等安全的风险评估-(1)6. 区域、设施等安全的风险评估-(2)7. 虫害危害等的风险8. 产品储存、运输的风险评估9. 监视和测量装置安全的风险评估10. 工作服防护服等的风险评估11. 产品监测的风险评估-(1)。

产品风险分析及评估表DOC

晶鑫无纺布制品有限公司产品风险分析及评估表晶鑫无纺布制品有限公司坐落于罗庄新北区,由股份制投资组建。

主要产品:无纺布和纸尿裤的生产和包装。

一、产品原材料风险分析及控制公司产品主要原料是聚丙烯.公司产品首先从原料的来源和使用上确保符合产品安全,其次原料主要来自国内及国外有资质的合格供应商和国外客供原料。

而且我们在选择供应商时是很谨慎的,所有供应商都要有正规的生产资质和正规的质量保证体系。

同时我们也不定期的通过不同方式来评估我们的供应商,以确保我们采购的原料是安全的,从原料上杜绝引入风险的因素。

并且我们有严格的进料检测程序,保证我们的使用的原辅材料全部合格。

二、加工产品的风险分析及控制1.公司无纺布的生产工艺流程总体如下原料的验收→储藏→挑选(固体筛分)→配料→***→灌装→包膜→包装→装箱→储存→发货。

2.公司纸尿裤的生产工艺流程总体如下原料的验收→储藏→油炸或烘烤→调味→抽真空包装→装箱→储存→发货。

生产过程中主要存在的是外来异物风险和微生物增长,我们通过严格的控制原材料的质量,并通过控制称量、杀菌、金探检测、过程质量控制等各项控制措施能够有效的控制外来异物和微生物增长等各种风险,将我们的产品风险降到最低,确保我们产品的安全。

三、风险分析内容和控制表:1.供应商提供的原辅料或服务项目的风险2.加工过程的风险3、区域、设施等安全的风险4、虫害危害等的风险5、产品储存、运输的风险7、工作服防护服等的风险8、产品监测的风险9、个人卫生的风险10、产品放行的风险11、其他新增要求项目的风险评估控制表如下:5. 产品储存、运输的风险评估。

产品风险分析及评估表

采购部、

QA部

高风险

原料含有寄生虫等危害

购买的原料中本身含有或储存中带入

高风险

包装材料生物\化学\物理的危害

本身含有或储存中带入

从合格供应商处采购,每年进行第三方检测证明或由供应商每年提供一次第三方检测报告。

每年或根据客户要求。

风险的描述

备注

不合格品出厂销售造成危害

现场品质管理项不合格:外观、规格、重量、包装、标示等项目不合格,使消费者产生抱怨等

现场QC按规定方法与频次AQL标准进行检测,并由QA主管签字放行;

AQL 或客户要求

QA部

低风险

霉变引起气味等不良,导致消毒者危害或抱怨等

对成品进行100%检查

装箱前

包装部

低风险

货物与订单不符或与装箱单不符

QA

低风险

标识错误

产品或原料包装标识或标签错误\产品存放标识错误,导致产品或原料错误的使用。如不合格产品放置到合格区域或贴了合格标签等危害

严格区域划分和产品标识,不合格品或废弃物通过多种途径分辨

每次生产时

库存原料和产品定期每月核对

各生产部门

QA

仓库

低风险

严格按照要求进行外箱和不合格品标识

生产线标识牌和线上产品、指令,每日检查核对

1相应仓库储存温度保持在要求温度范围内

2有资质且信誉良好的货运公司

作业发生时

船务部

货运公司

低风险

仓库及车输的清洁状况等

不洁的储存及运输车辆导致交叉污染

1仓库内定期清洁

2到厂车辆的卫生及安全检查;

车辆检查:每次发货前

仓库部

BRC供应商风险评估、脆弱性评估(含附属excel全套资料)

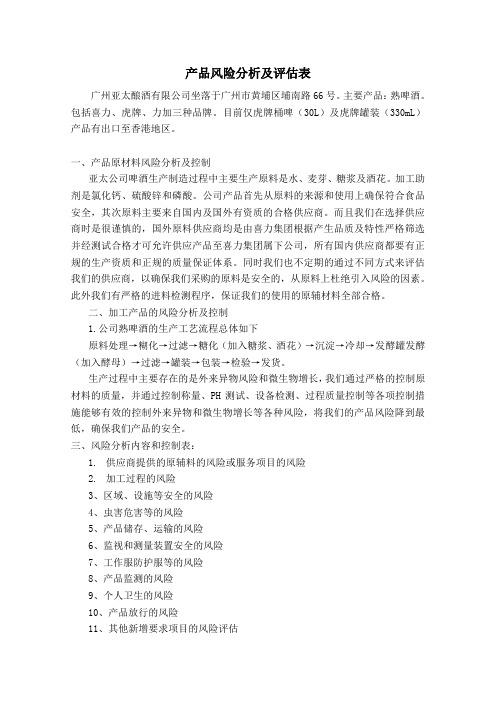

V.High:5 / High:4 / Medium:3 / Low:2 / V.Low:1 高:5 /高:4 /中等:3 /低:2 / V:低:1

Nature Fraud Economic Ease of Supplier Raw history舞 factor经济 Access易 History供 Material天 Ingredient 弊史 因素 访问性 应商历史 然原料 成分

Matrix Zonal Parameters矩阵带状参数

V.HIGH (1) V.LOW (5) LOW (4) Low Low Low Low Low V.LOW (1) Medium Medium Low Low Low LOW (2) High High Medium Low Low MEDIUM (3) High High High Medium Low HIGH (4) High High High Medium Low V.HIGH (5)

Overall Overall Vulnerability Vulnerability Category总 Rating总体脆 体脆弱性类 弱性等级 别

8.57 6.43 6.00 6.43 0.00

Medium Low Low Low 12 to 25

LOW MEDIUM HIGH

Supplier Relationship 供应商关系

Geographic Factors地理 因素

Ing1铟镓 Ing2 Flours Improvers

5 5 1 1

1 1 1 1

3 3 3 3

1 1 2 3

1 1 2 2

1 1 2 2

产品风险分析及评估表

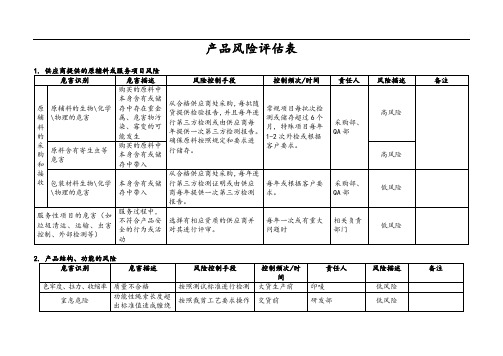

产品风险评估表1.供应商提供的原辅料或服务项目风险危害识别危害描述风险控制手段控制频次 / 时间责任人风险描述备注购买的原料中本身含有或储从合格供应商处采购,每批随原原辅料的生物化学存中存在重金常规项目每批次检货提供检验报告,并且每年进高风险辅物理的危害属、危害物污测或储存超过 6 个行第三方检测或由供应商每采购部、料染、霉变的可月,特殊项目每年年提供一次第三方检测报告。

QA部的能发生1-2 次外检或根据确保原料按照规定和要求进采购买的原料中客户要求。

原料含有寄生虫等行储存。

购本身含有或储高风险危害和存中带入接从合格供应商处采购,每年进收包装材料生物化学本身含有或储行第三方检测证明或由供应每年或根据客户要采购部、低风险物理的危害存中带入商每年提供一次第三方检测求。

QA部报告。

服务过程中,服务性项目的危害(如不符合产品安选择有相应资质的供应商并每年一次或有重大相关负责垃圾清运、运输、虫害低风险全的行为或活对其进行评审。

问题时部门控制、外部检测等)动2.产品结构、功能的风险危害识别危害描述风险控制手段控制频次 / 时责任人风险描述备注间色牢度、拉力、收缩率质量不合格按照测试标准进行检测大货生产前印唛低风险窒息危险功能性绳索长度超按照裁剪工艺要求操作交货前研发部低风险出标准值造成缠绕3.产品生产前后的风险危害识别危害描述抱怨等对公司心怀不人为蓄意破坏满的员工原辅料发生霉微生变或被飞虫污储存处置不当发生了物危染等的危害霉变或被飞虫污染害化学设备用油(机污染产品危油、润滑油等)害风险控制手段控制频次 / 时间责任人员工教育日常生产部入口门警监视随时保安监控视频24 小时人事总务部管理者监视作业过程中班长、经理等1 生产前检查清楚确保原辅料质量合格1 全体工人2 控制工作环境的湿度生产作业中 2 生产管理者3 严格的虫害控制程序,并每3 品控个产品进行肉眼检查1 操作人员培训2 管理者进行监视日常机修风险描备注述低风险低风险低风险MSDS杀虫剂危害识别生产车间内禁止使用杀虫剂,车间外围由有资质的三方虫害控制公司进行虫害消杀服务根据合同人事总务部供应商资质和药品意外混入低风险MSDS危害描述风险控制手段控制频次 / 时间责任人风险描备注述物理金属异物的物硬质塑料、玻理璃制品、陶瓷的及类似材料1原辅料本身含有带入;2设备零部件金属等损坏混入;3其它金属制用品4金属探测设备异常:故障及灵敏度偏离等导致金属等异物混入产品1玻璃及塑料包括灯具等破损混入;2机器零部件及设施配件包括仪表等的意外故障破损混入1对金属工具等每日专人检查发放并回收,同时保持记录;2 灵敏度按规定校准并记录 1 如有使用尖锐3 经过培训的人员上岗;工具时每日发操作人4 过程严控;放回收检查;生产管理者中风险5 报警产品马上隔离流水线 , 并 2 产品必须过金QA部对前一小时产品进行重新检属探测设备内审部测 ;6定期对金属探测设备维护检测1 每日检查;潜在的污染区域:窗户、照明灯具、挂钟的2 有玻璃、硬塑玻璃、塑料等制品定期检查;在线品控玻璃;塑料周转筐等。

产品风险分析及评估表

****有限公司产品风险分析及评估表***公司坐落于*****工业园内,由******投资组建。

主要产品:**生产、坚果(油炸、烘烤等)、饮料生产及糖果、罐头、调味品、米面制品的分装和包装。

公司有多年糖粒、礼品包装类产品经验,客户遍布世界各地,销售网络完善、稳定。

一、产品原材料风险分析及控制公司坚果主要原料是国外进口腰果、国内有CIQ认证企业生产的花生等;饮料主要原料是白砂糖、糖浆、进口香精、色素等;其他食品类以进口预包装产品为主,主要是调料、糖果(糖果、巧克力、彩糖)、固体饮料(咖啡、可可粉、茶)、米面制品(饼干、蛋糕粉、面条、大米)、彩盐、风味油醋、橄榄、脱水蔬菜、果酱、酱类等小包装食品。

公司产品首先从原料的来源和使用上确保符合食品安全,其次原料主要来自国内及国外有资质的合格供应商和国外客供原料。

而且我们在选择供应商时是很谨慎的,所有供应商都要有正规的生产资质和正规的质量保证体系。

同时我们也不定期的通过不同方式来评估我们的供应商,以确保我们采购的原料是安全的,从原料上杜绝引入风险的因素。

并且我们有严格的进料检测程序,保证我们的使用的原辅材料全部合格。

二、加工产品的风险分析及控制1.公司**的生产工艺流程总体如下原料的验收→储藏→挑选(固体筛分)→配料→***→灌装→包膜→包装→装箱→储存→发货。

2.公司坚果的生产工艺流程总体如下原料的验收→储藏→油炸或烘烤→调味→抽真空包装→装箱→储存→发货。

3.公司饮料生产及糖果、罐头、调味品面制品分装包装的工艺流程总体如下原料的验收→储藏→挑选(包括筛分等)→(杀菌)→过金探(液体通过过滤网)→分装→组装→成品→储藏→运输。

生产过程中主要存在的是外来异物风险和微生物增长,我们通过严格的控制原材料的质。

产品风险分析与评估表--BRC

********有限公司1. 供应商提供的原辅料或服务项目风险危害识别危害描述风险控制手段控制频次/时间责任人风险的描述备注原辅料的采购和接收原料的生物化学的物理的危害购买的原料中本身含有或储存中可能发生从合格供应商处采购,由供应商每年提供一次三方检测报告。

确保原料按照规定和要求进行储存。

每年1-2次外检或根据客户要求采购员实验室高风险详见产品HACCP危害分析单包装材料的生物的、化学的、物理的危害本身含有或储存中带入,或者不符合食品接触物要求从合格供应商处采购,由供应商每年提供三方检测报告。

每年1次采购员实验室低风险采购控制程序原辅料掺假或替换风险纯度不够,杂质不达标采购来自合格供方;按原料规格书检测,核对批检,及每年的外检每批次检验员低风险采购控制程序规格书、原料检验包材替换或掺假风险改变材质,降低材质标准采购来自合格供方;按包材规格书检测,核对批检,及每年的外检每批次检验员低风险采购控制程序规格书、包材检验服务性项目的危害(如安保、垃圾清运、运输、外部检测等)服务过程中,不符合质量安全的行为或活动选择有相应资质的供应商并对其进行评审,选择一段时间后进行再次评审。

每年1-2次或有重大问题时市场部低风险详见服务供应商控制程序2. 加工过程的风险危害识别危害描述风险控制手段控制频次/时间责任人风险的描述备注人为蓄意破坏抱怨等对公司心怀不满的员工员工教育日常生产部低风险详见产品防护制度入口门警监视随时门卫关键区域的上锁等的管理随时生产部监控视频24小时行政部管理者监视作业过程中班长、经理等化学危害消毒剂消毒剂残留严格SSOP控制日常全体员工低风险严格执行SSOP 设备用油(机油、润滑油等)接触混入产品1、SSOP控制2、操作人员培训3、管理者进行监视日常生产部及相关维修工人物理的金属异物1. 原辅料本身含有或初加工等带入;2. 加工器具及设备零部件金属等损坏混入;3. 其它金属制用品如钉书钉、美工刀片等;1、对尖锐工具等每日专人检查发放并回收,同时保持记录;2、加工场所有设备的易脱落零部件检查;设备设施定期维护;3、过程严控;如有使用尖锐工具时每日发放回收检查;全体员工低风险设备维护计划、记录利器管理程序物理的硬质塑料、玻璃制品等易碎品1、玻璃及塑料包括灯具等工具器的破损混入;2、机器零部件及设施配件包括仪表等的异外故障破损混入;3、玻璃、塑料容器、陶瓷灯破损后混入;1、玻璃、塑料等制品严格登记并定期检查;2、玻璃器具进行附膜防护,灯具必须有防护罩;3、品管部针对性检查;4、有玻璃、陶瓷、硬塑料容器的产品严格按照玻璃等易碎品管制程序进行操作1.每周检查;2.有玻璃、陶瓷、硬塑料容器使用的生产时随时检查;车间班长检验员低风险严格执行玻璃等易碎品管制程序其它异物1、原、辅材料引入异物;2、包装材料引入异物;3、生产中引入异物:流水线及包装过程引入;4、人为因素引入异物1、原辅料检查;2、包装物的检查;3、辅料及包装材料的使用区域限定;4、监控视频;5、人员卫生、穿戴要求及监控;6、包装过程严格控制;1.工人在进入车间前;2.生产过程中管理者全体工人低风险严格执行异物控制程序3. 区域、设施等安全的风险评估危害识别危害描述控制手段控制频次责任者风险的描述备注区域风险入口风险蓄意破坏或不良分子由公司大门入口进工厂1、入口警戒;2、身份登记;3、监控视频;24小时门卫低风险仓储区域风险蓄意破坏或不良分子非正常进入仓库1、标示警示授权人员进入;2、监控视频;3、专人负责上锁管制;4、人员巡视;人员作业时间内,随时;监控视频24小时仓库保管低风险生产区域车间入口蓄意破坏分子或不良分子非正常进入车间现场破坏机器设备等1、通往车间现场的所有入口上锁管制;2、生产时间入口人员监视;3、监控视频;每日生产管理人员;车间卫生员低风险配料室未经授权人员的非正常进入1、标示警示授权人员进入;2、专人负责上锁管制;3、人员巡视;作业时间内随时生产管理人员检查低风险清洁区器具清洁区化学品的交叉污染1、清洁区与生产区空间隔离;2、专人负责;3、人员监督作业时间内品管及生产管理人员低风险化学品的危害化学品非经授权人员的非正常使用1、专门的化学品保管员;2、车间化学品专柜上锁;3、严格数量管理,当日领用4、当日使用,严格记录5、必要的培训每日化学品保管员低风险化学品管理规定;化学品使用记录;化学品MSDS4. 虫害危害等的风险危害识别危害描述控制手段控制频次责任者风险的描述备注虫害危害虫害滋生导致原料或产品的污染1、消除害虫滋生地;2、杜绝虫鼠出入途径;3、有效的灭虫灭鼠措施;4、定期的虫害防治等的检查;每周检查技术品管部低风险严格执行虫害控制程序5. 产品储存、运输的风险评估危害识别危害描述控制手段控制频次责任者风险的描述备注仓库及车输的清洁状况等不洁的储存及运输车辆导致交叉污染1、仓库内定期清洁,2、到厂车辆的卫生及安全检查;3、车输卫生清洁车辆检查:每次发货前仓库保管监装员低风险集装箱检查记录装货的安全装运中的交叉污染1、专用的食品运载集装箱货车;2、装载及卸货中监装员现场监控;3、装载结束铅封保护;每日发货时监装员低风险运输的安全运输中车辆故障货物转运造成交叉污染1、运输合同规定要求;2、有资质且信誉良好的货运公司3、取得我方同意后在规定条件下进行运输合同;如有故障物流负责人低风险运输合同6. 监视和测量装置安全的风险评估危害识别危害描述控制手段控制频次责任者风险的描述备注温度计温度计误差超过标准,导致测温失准1、每月由具备资质的人员校准;2、有效期内使用;3、专人使用;1次/月品管部生产相关负责人低风险探针式温度计的性能相对稳定,一个月内失准的可能性小;正常温度计检定周期为一年电子称电子称误差超过标准,导致计量失准1、电子称进行外部校验;2、专用校准法码校准;3、经培训的人员校准;4、按规定频次校准;每年外检品管部低风险电子称校准记录砝码校准证书电子称校准证书相关的压力容器、压力表压力失准导致安全隐患1.每半年检定一次;2.严格有效期内使用;1次/半年品管部低风险官方强制规定其他实验室仪器仪器失准,造成检测数据偏差,影响对产品质量的判定每年由计量所法定检定;严格有效期内使用;内部校验、定期维护;根据要求品管部低风险官方强制规定或企业需要7. 工作服、防护服等的风险评估危害识别危害描述控制手段控制频次责任者风险的描述备注配料、投料工序化学品危害粉尘危害配料、投料工序穿戴防护服、护目镜作业发生时车间班长高风险浸浆工序皮肤暴露在化学品下佩戴防腐蚀合成橡胶手套作业发生时车间班长高风险烘箱塑化工序烫伤或热气灼伤佩戴耐热手套作业发生时车间班长高风险流水线、检包等工序员工首饰、头发混入产品统一着装工作服、工作帽作业发生时全体员工低风险8. 产品监测的风险评估危害识别危害描述控制手段控制频次责任者风险的描述备注不符合产品质量的产品加工过程中,没有按照生产工艺要求进行加工;或者没有达到规定要求;产品的HACCP计划;生产指令中规定要求;每次生产时生产部品管部低风险检测偏差检验员或检测仪器出现偏差,使检验结果出现偏差,导致不合格产品出厂检验员持证上岗,并定期进行考核;仪器定期外校和内部校验;仪器根据校验周期进行外校,内部使用根据仪器情况每次或每月进行品管部低风险标识错误产品或原料包装标识或标签错误/产品存放标识错误,导致产品或原料错误的使用。

brc质量风险评估报告

每1.5小时进行检查金检运行情况

机

5

筛网

筛网破损

导致产品不合格

3

2

2

12

中

每2小时对筛网进行检查

环境

6

环境及人员卫生

人员未按ssop相关要求上岗操作

导致产品交叉污染,造成微生物超标

2

1

3

6

低

安要求对人员进行监督检查

检测

5

计量器具定期检定

未按照规定期检定

产品不符合产品规格等相关要求

1

2

3

6

低

制定计量器具检定周期预报表,提示设备人员到期检定

原辅料进厂质量风险评估报告

评估人(组长、小组成员)

日期

审核人

日期

批准人

日期

类别

序号

风险项目

风险描述

风险可能导致结果

风险评估

RPN

风险

等级

预防或控制措施

完成时间

P

S

D

人

1

人员培训

采购、检验人员未经过相关岗位培训

原辅料不符合公司原辅料采购以及检验标准

2

2

1

4

低

上岗前必须经过培训

人

2

记录填写

采购、检验记录填写错误,字迹潦草,未认真审核

日期

审核人

日期

批准人

日期

类别

序号

风险项目

风险描述

风险可能导致结果

风险评估

RPN

风险

等级

预防或控制措施

完成时间

P

S

D

人

1

人员培训

人员未经过相关培训或培训不到位导致操作错误

产品风险分析及评估表

产品风险分析及评估表产品风险分析及评估表***公司坐落于*****工业园内,由******投资组建。

要紧产品:**生产、坚果(油炸、烘烤等)、饮料生产及糖果、罐头、调味品、米面制品的分装和包装。

公司有多年糖粒、礼品包装类产品体会,客户遍布世界各地,销售网络完善、稳固。

一、产品原材料风险分析及操纵公司坚果要紧原料是国外进口腰果、国内有CIQ认证企业生产的花生等;饮料要紧原料是白砂糖、糖浆、进口香精、色素等;其他食品类以进口预包装产品为主,要紧是调料、糖果(糖果、巧克力、彩糖)、固体饮料(咖啡、可可粉、茶)、米面制品(饼干、蛋糕粉、面条、大米)、彩盐、风味油醋、橄榄、脱水蔬菜、果酱、酱类等小包装食品。

公司产品第一从原料的来源和使用上确保符合食品安全,其次原料要紧来自国内及国外有资质的合格供应商和国外客供原料。

而且我们在选择供应商时是专门慎重的,所有供应商都要有正规的生产资质和正规的质量保证体系。

同时我们也不定期的通过不同方式来评估我们的供应商,以确保我们采购的原料是安全的,从原料上杜绝引入风险的因素。

同时我们有严格的进料检测程序,保证我们的使用的原辅材料全部合格。

二、加工产品的风险分析及操纵1.公司**的生产工艺流程总体如下原料的验收→储藏→选择(固体筛分)→配料→***→灌装→包膜→包装→装箱→储存→发货。

2.公司坚果的生产工艺流程总体如下原料的验收→储藏→油炸或烘烤→调味→抽真空包装→装箱→储存→发货。

3.公司饮料生产及糖果、罐头、调味品面制品分装包装的工艺流程总体如下原料的验收→储藏→选择(包括筛分等)→(杀菌)→过金探(液体通过过滤网)→分装→组装→成品→储藏→运输。

生产过程中要紧存在的是外来异物风险和微生物增长,我们通过严格的操纵原材料的质量,并通过操纵称量、杀菌、金探检测、过程质量操纵等各项操纵措施能够有效的操纵外来异物和微生物增长等各种风险,将我们的产品风险降到最低,确保我们产品的安全。

BRC脆弱性评估表

1、欺诈性风险——任何原、辅料掺假的风险;替代性风险——任何原、辅料替代的风险。

2、原物料特性:原物料本身特性是否容易被掺假和替代。

风险等级:高-容易被掺假和替代;中-不易被掺假和替代;低:很难被掺假和替代。

3、过往历史引用:在过去的历史中,在公司内外部,原物料有被被掺假和替代的情况记录。

风险等级:高-多次有被掺假和替代的记录;中-数次被掺假和替代的记录;低:几乎没有被掺假和替代的记录。

4、经济驱动因素:掺假或替代能达成经济利益。

风险等级:高-掺假或替代能达成很高的经济利益;中-掺假或替代能达成较高的经济利益;低:掺假或替代能达成较低的经济利益。

5、供应链掌控度:通过供应链接触到原物料的难易程度。

风险等级:高-在供应链中,较容易接触到原物料;中-在供应链中,较难接触到原物料;低:在供应链中,很难接触到原物料。

6、识别程度:识别掺假常规测试的复杂性。

风险等级:高-无法通过常规测试方法鉴别出原物料的掺假和替代;中-鉴别出原物料的掺假和替代需要较复杂的测试方法,无法鉴别出低含量的掺假和替代;低-较容易和快速的鉴别出原物料的掺假和替代,检测精度高。

注:危害性:根据发生的可能性判定分值为1~6分,其中高风险划分有(容易产生:6分较容易产生:5分),中风险划分有(一般

产生:4分轻微产生:3分),低风险划分有(基本不产生:2分不产生:1分)

等级分数评判结果判定:5-10分为低风险,11-16分为中风险,17-30分为高风险。

(推荐)产品风险分析及评估表

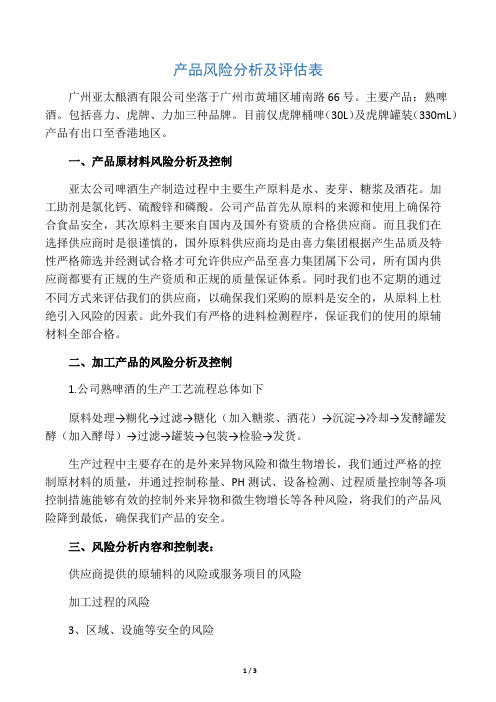

产品风险分析及评估表广州亚太酿酒有限公司坐落于广州市黄埔区埔南路66号。

主要产品:熟啤酒。

包括喜力、虎牌、力加三种品牌。

目前仅虎牌桶啤(30L)及虎牌罐装(330mL)产品有出口至香港地区。

一、产品原材料风险分析及控制亚太公司啤酒生产制造过程中主要生产原料是水、麦芽、糖浆及酒花。

加工助剂是氯化钙、硫酸锌和磷酸。

公司产品首先从原料的来源和使用上确保符合食品安全,其次原料主要来自国内及国外有资质的合格供应商。

而且我们在选择供应商时是很谨慎的,国外原料供应商均是由喜力集团根据产生品质及特性严格筛选并经测试合格才可允许供应产品至喜力集团属下公司,所有国内供应商都要有正规的生产资质和正规的质量保证体系。

同时我们也不定期的通过不同方式来评估我们的供应商,以确保我们采购的原料是安全的,从原料上杜绝引入风险的因素。

此外我们有严格的进料检测程序,保证我们的使用的原辅材料全部合格。

二、加工产品的风险分析及控制1.公司熟啤酒的生产工艺流程总体如下原料处理→糊化→过滤→糖化(加入糖浆、酒花)→沉淀→冷却→发酵罐发酵(加入酵母)→过滤→罐装→包装→检验→发货。

生产过程中主要存在的是外来异物风险和微生物增长,我们通过严格的控制原材料的质量,并通过控制称量、PH测试、设备检测、过程质量控制等各项控制措施能够有效的控制外来异物和微生物增长等各种风险,将我们的产品风险降到最低,确保我们产品的安全。

三、风险分析内容和控制表:1.供应商提供的原辅料的风险或服务项目的风险2.加工过程的风险3、区域、设施等安全的风险4、虫害危害等的风险5、产品储存、运输的风险6、监视和测量装置安全的风险7、工作服防护服等的风险8、产品监测的风险9、个人卫生的风险10、产品放行的风险11、其他新增要求项目的风险评估控制表如下:广州亚太酿酒有限公司 HACCP小组二0一三年二月一日(注:专业文档是经验性极强的领域,无法思考和涵盖全面,素材和资料部分来自网络,供参考。

产品风险分析及评估表

产品风险分析及评估表广州亚太酿酒有限公司坐落于广州市黄埔区埔南路66号。

主要产品:熟啤酒。

包括喜力、虎牌、力加三种品牌。

目前仅虎牌桶啤(30L)及虎牌罐装(330mL)产品有出口至香港地区。

一、产品原材料风险分析及控制亚太公司啤酒生产制造过程中主要生产原料是水、麦芽、糖浆及酒花。

加工助剂是氯化钙、硫酸锌和磷酸。

公司产品首先从原料的来源和使用上确保符合食品安全,其次原料主要来自国内及国外有资质的合格供应商。

而且我们在选择供应商时是很谨慎的,国外原料供应商均是由喜力集团根据产生品质及特性严格筛选并经测试合格才可允许供应产品至喜力集团属下公司,所有国内供应商都要有正规的生产资质和正规的质量保证体系。

同时我们也不定期的通过不同方式来评估我们的供应商,以确保我们采购的原料是安全的,从原料上杜绝引入风险的因素。

此外我们有严格的进料检测程序,保证我们的使用的原辅材料全部合格。

二、加工产品的风险分析及控制1.公司熟啤酒的生产工艺流程总体如下原料处理→糊化→过滤→糖化(加入糖浆、酒花)→沉淀→冷却→发酵罐发酵(加入酵母)→过滤→罐装→包装→检验→发货。

生产过程中主要存在的是外来异物风险和微生物增长,我们通过严格的控制原材料的质量,并通过控制称量、PH测试、设备检测、过程质量控制等各项控制措施能够有效的控制外来异物和微生物增长等各种风险,将我们的产品风险降到最低,确保我们产品的安全。

三、风险分析内容和控制表:供应商提供的原辅料的风险或服务项目的风险加工过程的风险3、区域、设施等安全的风险4、虫害危害等的风险5、产品储存、运输的风险6、监视和测量装置安全的风险7、工作服防护服等的风险8、产品监测的风险9、个人卫生的风险0、产品放行的风险1、其他新增要求项目的风险评估控制表如下:1. 供应商提供的原辅料和服务性项目风险2. 加工过程的风险-(1)2. 加工过程的风险-(2)2. 加工过程的风险-(3)3. 区域、设施等安全的风险评估-(1)3. 区域、设施等安全的风险评估-(2)4. 虫害危害等的风险6. 监视和测量装置安全的风险评估7. 工作服防护服等的风险评估8. 产品监测的风险评估-(1)9. 个人卫生的风险评估10. 产品放行的风险评估1、其他新增要求项目的风险评估广州亚太酿酒有限公司HACCP小组二0一三年二月一日。

(风险管理)产品风险分析及评估表

****有限公司产品风险分析及评估表***公司坐落于*****工业园内,由******投资组建。

主要产品:**生产、坚果(油炸、烘烤等)、饮料生产及糖果、罐头、调味品、米面制品的分装和包装。

公司有多年糖粒、礼品包装类产品经验,客户遍布世界各地,销售网络完善、稳定。

一、产品原材料风险分析及控制公司坚果主要原料是国外进口腰果、国内有CIQ认证企业生产的花生等;饮料主要原料是白砂糖、糖浆、进口香精、色素等;其他食品类以进口预包装产品为主,主要是调料、糖果(糖果、巧克力、彩糖)、固体饮料(咖啡、可可粉、茶)、米面制品(饼干、蛋糕粉、面条、大米)、彩盐、风味油醋、橄榄、脱水蔬菜、果酱、酱类等小包装食品。

公司产品首先从原料的来源和使用上确保符合食品安全,其次原料主要来自国内及国外有资质的合格供应商和国外客供原料。

而且我们在选择供应商时是很谨慎的,所有供应商都要有正规的生产资质和正规的质量保证体系。

同时我们也不定期的通过不同方式来评估我们的供应商,以确保我们采购的原料是安全的,从原料上杜绝引入风险的因素。

并且我们有严格的进料检测程序,保证我们的使用的原辅材料全部合格。

二、加工产品的风险分析及控制1.公司**的生产工艺流程总体如下原料的验收→储藏→挑选(固体筛分)→配料→***→灌装→包膜→包装→装箱→储存→发货。

2.公司坚果的生产工艺流程总体如下原料的验收→储藏→油炸或烘烤→调味→抽真空包装→装箱→储存→发货。

3.公司饮料生产及糖果、罐头、调味品面制品分装包装的工艺流程总体如下原料的验收→储藏→挑选(包括筛分等)→(杀菌)→过金探(液体通过过滤网)→分装→组装→成品→储藏→运输。

生产过程中主要存在的是外来异物风险和微生物增长,我们通过严格的控制原材料的质量,并通过控制称量、杀菌、金探检测、过程质量控制等各项控制措施能够有效的控制外来异物和微生物增长等各种风险,将我们的产品风险降到最低,确保我们产品的安全。

三、风险分析内容和控制表:1.供应商提供的原辅料或服务项目的风险2.加工过程的风险3、过敏原风险4、转基因风险5、非预期添加物6、区域、设施等安全的风险7、虫害危害等的风险8、产品储存、运输的风险9、监视和测量装置安全的风险10、工作服防护服等的风险11、产品监测的风险12、个人卫生的风险13、产品放行的风险14、其他新增要求项目的风险评估控制表如下:1. 供应商提供的原辅料或服务项目风险Effective Date: 2012-05-12 Page 5Effective Date: 2012-05-12 Page 6Effective Date: 2012-05-12 Page 72. 加工过程的风险-(1)Effective Date: 2012-05-12 Page 8Effective Date: 2012-05-12 Page 9Effective Date: 2012-05-12 Page 10112. 加工过程的风险-(2)121314152. 加工过程的风险-(3)161718193. 过敏原风险202122234. 转基因风险24255.非预期添加物2627286. 区域、设施等安全的风险评估-(1)293031326. 区域、设施等安全的风险评估-(2)333435367. 虫害危害等的风险378. 产品储存、运输的风险评估38399. 监视和测量装置安全的风险评估4041424310. 工作服防护服等的风险评估44454611. 产品监测的风险评估-(1)47484950。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

控制频次

责任者

24 小时

门卫

人员作业时间内, 随时 ; 监控视频 24 小时

仓库保管

每日

生产管理人员; 车间卫生员

作业时间内随时

生产管理人员检查

Page

3

风险的描述

低风险 低风险 低风险 低风险

低风险

每日发货时

监装员

低风险

运输合同; 如有故障

物流负责人

低风险

集装箱检查记录 运输合同

6. 监视和测量装置安全的风险评估

危害识别

危害描述

控制手段

温度计 电子称

温度计误差超过标准, 导致测温失准

1、 每月由具备资质的人员校准; 2、 有效期内使用; 3、 专人使用;

电子称误差超过标准, 1、 电子称进行外部校验;

控制频次

作业发生时 作业发生时 作业发生时 作业发生时

责任者 风险的描述

备注

车间班长 车间班长 车间班长

全体员工

高风险 高风险 高风险

低风险

Page

6

产品风险分析及评估表

危害识别

危害描述

控制手段

控制频次

责任者 风险的描述

备注

不符合产品质量的 产品

加工过程中 ,没有按照生产工艺要求进 行加工;或者没有达到规定要求;

2、 包装物的检查; 3、 辅料及包装材料的使用区域限定; 4、 监控视频; 5、 人员卫生、穿戴要求及监控; 6、 包装过程严格控制;

间前; 2. 生产过程中

全体工人

控制程序

3. 区域、设施等安全的风险评估

危害识别

入口风险

危害描述

蓄意破坏或不良分子 由公司大门入口进工 厂

仓 储 区 域 风 蓄意破坏或不良分子

学 设备用油 (机

危 油、润滑油

接触混入产品

害 等)

1. 原辅料本身含有或初加工等带入;

物

2. 加工器具及设备零部件金属等损坏混

理 金属异物

入;

的

3. 其它金属制用品如钉书钉、美工刀片

等;

1、 玻璃及塑料包括灯具等工具器的破损

硬质塑料、 玻 混入;

物

璃制品等易

2、 机器零部件及设施配件包括仪表等的

理

碎品

异外故障破损混入;

的

3、 玻璃、塑料容器、 陶瓷灯破损后混入;

其它异物

1、 原、辅材料引入异物;

风险控制手段 员工教育 入口门警监视 关键区域的上锁等的管理 监控视频 管理者监视 严格 SSOP 控制 1、 SSOP 控制 2、 操作人员培训 3、 管理者进行监视 1、 对尖锐工具等每日专人检查发放并 回收,同时保持记录; 2、 加工场所有设备的易脱落零部件检 查;设备设施定期维护; 3、 过程严控; 1、 玻璃、塑料等制品严格登记并定期 检查; 2、 玻璃器具进行附膜防护,灯具必须 有防护罩; 3、 品管部针对性检查; 4、 有玻璃、陶瓷、硬塑料容器的产品 严格按照玻璃等易碎品管制程序进行操 作 1、 原辅料检查;

2、 专用校准法码校准; 3、 经培训的人员校准; 4、 按规定频次校准; 1. 每半年检定一次; 2. 严格有效期内使用; 每年由计量所法定检定; 严格有效期内使用; 内部校验、定期维护;

每年外检 1 次/ 半年 根据要求

品管部 品管部

砝码校准证书 电子称校准证书

低风险

官方强制规定

低风险

官方强制规定或企业需要

装货的安全 运输的安全

装运中的交叉污染

运输中车辆故障货物 转运造成交叉污染

1、 专用的食品运载集装箱货车; 2、 装载及卸货中监装员现场监控; 3、 装载结束铅封保护;

1、 运输合同规定要求; 2、 有资质且信誉良好的货运公司 3、 取得我方同意后在规定条件下进行

车辆检查: 每次发 货前

仓库保管 监装员

产品风险分析及评估表

********

1. 供应商提供的原辅料或服务项目风险

危害识别

危害描述

风险控制手段

控制频次 / 时间

原料的生物 化学的 物理 的危害 原 辅 料 包装材料的生物的、化学 的 的、物理的危害 采 购 和 接 原辅料掺假或替换风险 收

包材替换或掺假风险

购买的原料中本身 含有或储存中可能 发生

1. 每周检查; 2. 有玻璃、 瓷、硬塑料容器使用 的生产时随时检查行玻璃 等易碎品管制 程序

1. 工 人 在 进 入 车 管理者

低风险

严格执行 异 物

Page

2

产品风险分析及评估表

2、 包装材料引入异物; 3、 生产中引入异物 :流水线及包装过程 引入; 4、 人为因素引入异物

进入车间人员卫生尤其手的卫生不到 位(导致产品的交叉污染)

作业中手等的交叉污染

员工配戴饰物脱落 导致的物理危害

进入车间人员配戴或携带的异物脱落 混入产品导致物理危害

控制手段

1、所有人员在车间入口需按程序进行洗 手; 2、作业人员配戴手套; 1、生产过程中注意卫生 2、接触不良表面后,随时实行清洗 1、详见员工卫生控制程序;员工卫生检 查 2、参观人员与员工相同

成品标签使用前严格核对、确认 严格区域划分和产品标识, 不合格品或废 弃物通过多种途径分辨

仪器根据校验周期进行外 校,内部使用根据仪器情况 每次或每月进行

每次生产时 库存原料和产品定期每月 核对

9. 个人卫生的风险评估

品管部

生产部 品管部 仓库

低风险 低风险

危害识别

危害描述

人员的卫生的交叉 污染危害等

Page

控制频次

1 次/月

责任者

品管部 生产相关负责人

品管部

风险的描述

备注

低风险 低风险

探针式温度计的性能相对 稳定,一个月内失准的可能 性小;正常温度计检定周期 为一年 电子称校准记录

5

产品风险分析及评估表

相关的压力容器、 压力表

其他实验室仪器

导致计量失准

压力失准导致安全隐 患 仪器失准,造成检测数 据偏差,影响对产品质 量的判定

不合格品出厂销售 造成危害

货物与订单不符或 与装箱单不符

危害描述

控制手段

控制频次

现场品质管理项不合

格:外观、 规格、重量、 包装、 标示等项目不合 格,使消费者产生抱怨

检验员按规定方法与频次 AQL 标准进行检 测,并由品管主管签字放行;

等

AQL 2 或客户要求

错误的产品或数量会 导致客户投诉和索赔, 并引发系列问题

采购来自合格供方;按包材规格书检 测,核对批检,及每年的外检

每批次 每批次

责任人 采购员 实验室

采购员 实验室

检验员

检验员

服务性项目的危害(如安保、垃 圾清运、运输、外部检测等)

服务过程中,不符 合质量安全的行为 或活动

选择有相应资质的供应商并对其进行 评审,选择一段时间后进行再次评审。

每年 1-2 次或有重大问 题时

备注

产品风险分析及评估表

清洁区

器具清洁区化学品的 交叉污染

化学品的 危害

化学品非经授权人员 的非正常使用

1、 清洁区与生产区空间隔离; 2、 专人负责; 3、 人员监督 1、 专门的化学品保管员; 2、 车间化学品专柜上锁; 3、 严格数量管理,当日领用 4、 当日使用,严格记录 5、 必要的培训

5. 产品储存、运输的风险评估

危害识别

危害描述

控制手段

Page

控制频次

责任者 风险的描述

备注

每周检查

技术品管部

低风险

严格执行虫害控制程序

控制频次

责任者

风险的描述

4

备注

产品风险分析及评估表

仓库及车输的清洁 状况等

不洁的储存及运输车 辆导致交叉污染

1、 仓库内定期清洁, 2、 到厂车辆的卫生及安全检查; 3、 车输卫生清洁

作业时间内

品管及生产管理人员

每日

化学品保管员

低风险 低风险

化学品管理规定; 化学品使用记录; 化学品 MSDS

4. 虫害危害等的风险

危害识别

危害描述

控制手段

虫害危害

虫害滋生导致原料或 产品的污染

1、 消除害虫滋生地; 2、 杜绝虫鼠出入途径; 3、 有效的灭虫灭鼠措施; 4、 定期的虫害防治等的检查;

控制频次 / 时间 日常 随时 随时 24 小时 作业过程中 日常

日常

责任人 生产部 门卫 生产部 行政部 班长、经理等 全体员工

生产部及相关维 修工人

风险的描述

备注

低风险

详见产品 防 护 制度

低风险

严格执行 SSOP

如有使用尖锐工具 时每日发放回收检 查;

全体员工

低风险

设备维护计划、 记录 利器管理程序

严格按照发货 / 装箱流程以及物流控制程 序进行控制和确认,并做好相关检查和记 录。

每个集装箱

责任者

风险的描述

备注

品管部

仓库 市场部

低风险 低风险

订单、装箱计划、铅封 号、箱号、卫生检查、 产品代号、数量等的检 查确认,并拍照。

Page

8

7. 工作服、防护服等的风险评估

危害识 别

危害描述

配料、投料 化学品危害

工序

粉尘危害

浸浆工序

皮肤暴露在化学品下

烘 箱塑化 烫伤或热气灼伤

工序

流水线、检 包等工序

员工首饰、头发混入产品

8. 产品监测的风险评估

控制手段

配料、投料工序穿戴防护服、护目镜 佩戴防腐蚀合成橡胶手套 佩戴耐热手套 统一着装工作服、工作帽