浅谈硅砂粒度对玻璃生产的影响

玻璃制品的原料选择与控制

玻璃制品的原料选择与控制玻璃制品作为一种广泛应用于日常生活中的材料,其质量直接影响着产品的性能与使用寿命在这个前提下,玻璃制品的原料选择与控制显得尤为重要原料选择玻璃制品的原料主要包括硅砂、碱金属氧化物、氧化铝和石灰石等这些原料的选择直接关系到玻璃制品的性能和质量硅砂是制造玻璃的主要原料之一,其质量对玻璃制品的影响非常大优质的硅砂应具有较高的纯度和较小的粒度分布纯度高的硅砂可以保证玻璃制品的透明度和硬度,而粒度分布均匀的硅砂可以提高玻璃熔化的效率和制品的强度碱金属氧化物碱金属氧化物,主要包括碳酸钠和碳酸钾,是玻璃熔化过程中的助熔剂适量的碱金属氧化物可以降低玻璃的熔点,提高熔化效率但是,过量的碱金属氧化物会导致玻璃的软化点降低,影响玻璃的强度和硬度氧化铝氧化铝作为玻璃制品的稳定剂和助熔剂,可以提高玻璃的熔点和强度优质的氧化铝应具有较高的纯度和较小的粒度分布,以保证玻璃制品的质量和性能石灰石在玻璃制造过程中主要起到两个作用:一是作为稳定剂,防止玻璃产生过多的气泡;二是作为助熔剂,降低玻璃的熔点优质的石灰石应具有较高的纯度和较小的粒度分布原料控制原料控制是确保玻璃制品质量的关键环节在原料控制过程中,需要对原料的纯度、粒度分布、含水量和其他杂质进行严格的检测和控制纯度控制原料的纯度对玻璃制品的质量有着直接的影响因此,在制造过程中,需要对原料的纯度进行严格的控制一般来说,原料的纯度应高于99%粒度分布控制原料的粒度分布对玻璃熔化效率和制品的性能有着重要影响因此,在制造过程中,需要对原料的粒度分布进行严格的控制一般来说,原料的粒度分布应在10μm到200μm之间含水量控制原料的含水量对玻璃的熔点和制品的性能有着直接的影响因此,在制造过程中,需要对原料的含水量进行严格的控制一般来说,原料的含水量应低于0.5%原料中的杂质对玻璃制品的质量有着重要的影响因此,在制造过程中,需要对原料中的杂质进行严格的控制一般来说,原料中的杂质含量应低于0.1%在玻璃制品的制造过程中,原料的选择和控制是至关重要的只有选择了优质的原料,并严格控制原料的纯度、粒度分布、含水量和杂质,才能制造出高性能的玻璃制品生产工艺对原料选择与控制的影响玻璃制品的生产工艺多种多样,包括浮法、吹制、压制、拉伸等不同的生产工艺对原料的选择和控制要求也各不相同浮法工艺浮法工艺是一种生产平板玻璃的方法,其对原料的要求较高在浮法工艺中,原料的纯度、粒度分布、含水量和杂质都需要严格控制,以确保生产的平板玻璃质量稳定吹制工艺吹制工艺是一种生产瓶子、杯子等容器的方法,其对原料的要求相对较低在吹制工艺中,原料的纯度和粒度分布对制品的质量影响较大,而含水量和杂质的要求相对较低压制工艺是一种生产玻璃器皿的方法,其对原料的要求较高在压制工艺中,原料的粒度分布和含水量需要严格控制,以保证制品的强度和硬度拉伸工艺拉伸工艺是一种生产玻璃纤维的方法,其对原料的要求较高在拉伸工艺中,原料的纯度、粒度分布和含水量都需要严格控制,以确保生产的玻璃纤维质量稳定原料质量对玻璃制品性能的影响原料质量对玻璃制品的性能有着直接的影响优质的原料可以保证玻璃制品的透明度、强度、硬度和耐热性等性能,而劣质的原料则会导致玻璃制品出现气泡、裂纹等缺陷,影响其使用寿命透明度透明度是玻璃制品的重要性能之一原料的纯度和粒度分布对玻璃制品的透明度有着直接的影响纯度高的原料和粒度分布均匀的原料可以保证玻璃制品的透明度较高强度是玻璃制品的另一个重要性能原料中的氧化铝可以提高玻璃的强度,因此,在原料选择和控制过程中,需要保证氧化铝的含量适中硬度是玻璃制品的另一个重要性能原料的纯度和粒度分布对玻璃制品的硬度有着直接的影响纯度高的原料和粒度分布均匀的原料可以保证玻璃制品的硬度较高耐热性是玻璃制品的另一个重要性能原料中的氧化铝可以提高玻璃的耐热性,因此,在原料选择和控制过程中,需要保证氧化铝的含量适中在玻璃制品的制造过程中,原料的选择和控制对制品的性能有着直接的影响因此,在原料选择和控制过程中,需要根据生产工艺的要求和制品的性能要求,选择合适的原料,并严格控制原料的纯度、粒度分布、含水量和杂质原料供应与管理为了确保原料的质量,玻璃制品生产企业需要建立严格的原料供应和管理体系供应商选择选择合格的原料供应商是确保原料质量的第一步生产企业应选择具有良好信誉、质量稳定、能提供合格证明的供应商原料检验对原料进行严格的检验是确保原料质量的关键生产企业应建立完善的原料检验制度,对原料的纯度、粒度分布、含水量和杂质等进行定期检测正确的原料储存方式可以有效防止原料质量的下降生产企业应根据原料的特性,选择合适的储存方式,如防潮、防晒、通风等原料配送及时、准确的原料配送是确保生产顺利进行的关键生产企业应建立高效的原料配送体系,确保原料能在规定的时间内送达生产现场生产过程中的原料控制在生产过程中,对原料的控制同样重要原料配比准确的原料配比是确保玻璃制品质量的关键生产企业应根据生产工艺和制品性能的要求,合理搭配各种原料原料混合均匀的原料混合可以提高玻璃制品的质量生产企业应采用合适的混合设备,确保原料混合均匀原料输送高效的原料输送可以确保生产过程的顺利进行生产企业应选择合适的原料输送设备,确保原料能在规定的时间内送达生产现场玻璃制品的原料选择与控制是确保制品质量的关键环节生产企业应从原料的选择、供应、管理、生产过程中的控制等多个方面入手,确保玻璃制品的质量和性能只有这样,才能在激烈的市场竞争中立于不败之地。

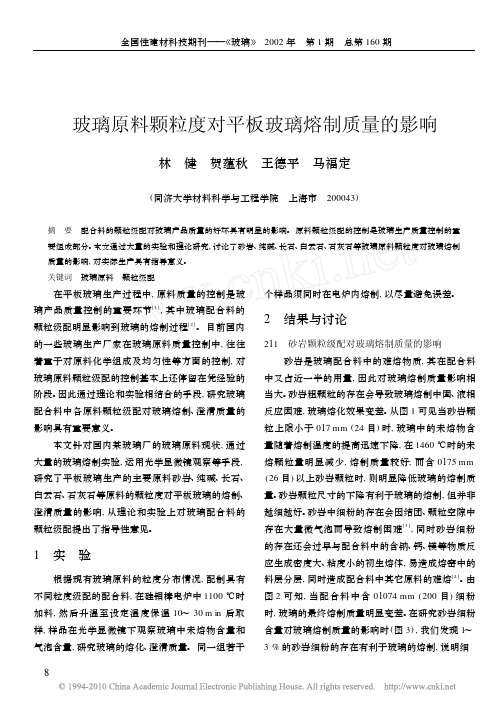

玻璃原料颗粒度对平板玻璃熔制质量的影响

玻璃原料颗粒度对平板玻璃熔制质量的影响林 健 贺蕴秋 王德平 马福定(同济大学材料科学与工程学院 上海市 200043)摘 要 配合料的颗粒级配对玻璃产品质量的好坏具有明显的影响。

原料颗粒级配的控制是玻璃生产质量控制的重要组成部分。

本文通过大量的实验和理论研究,讨论了砂岩、纯碱、长石、白云石、石灰石等玻璃原料颗粒度对玻璃熔制质量的影响,对实际生产具有指导意义。

关键词 玻璃原料 颗粒级配 在平板玻璃生产过程中,原料质量的控制是玻璃产品质量控制的重要环节[1],其中玻璃配合料的颗粒级配明显影响到玻璃的熔制过程[2]。

目前国内的一些玻璃生产厂家在玻璃原料质量控制中,往往着重于对原料化学组成及均匀性等方面的控制,对玻璃原料颗粒级配的控制基本上还停留在凭经验的阶段。

因此通过理论和实验相结合的手段,研究玻璃配合料中各原料颗粒级配对玻璃熔制、澄清质量的影响具有重要意义。

本文针对国内某玻璃厂的玻璃原料现状,通过大量的玻璃熔制实验,运用光学显微镜观察等手段,研究了平板玻璃生产的主要原料砂岩、纯碱、长石、白云石、石灰石等原料的颗粒度对平板玻璃的熔制、澄清质量的影响,从理论和实验上对玻璃配合料的颗粒级配提出了指导性意见。

1 实 验 根据现有玻璃原料的粒度分布情况,配制具有不同粒度级配的配合料,在硅钼棒电炉中1100℃时加料,然后升温至设定温度保温10~30m in后取样,样品在光学显微镜下观察玻璃中未熔物含量和气泡含量,研究玻璃的熔化、澄清质量。

同一组若干个样品须同时在电炉内熔制,以尽量避免误差。

2 结果与讨论211 砂岩颗粒级配对玻璃熔制质量的影响 砂岩是玻璃配合料中的难熔物质,其在配合料中又占近一半的用量,因此对玻璃熔制质量影响相当大。

砂岩粗颗粒的存在会导致玻璃熔制中固、液相反应困难,玻璃熔化效果变差。

从图1可见当砂岩颗粒上限小于017mm(24目)时,玻璃中的未熔物含量随着熔制温度的提高迅速下降,在1460℃时的未熔颗粒量明显减少,熔制质量较好;而含0175mm (26目)以上砂岩颗粒时,则明显降低玻璃的熔制质量。

利用高温显微镜研究硅砂粒度对玻璃熔化的影响

(Changzhou Municipal Administration Construction Engineering General Company, Changzhou 213003, China)

Abstract:This article discussed the upper and lower limit of the size of silicon sand aswell as the influence of the content of fine-grained sili-

Key words:the microscope of high temperature; silicon sand size; glass melts

0.引言

技术论证:在玻璃生产过程中,原料质量是最终

决定了玻璃质量。对原料质量的控制,以往比较注

重的是化学组成的准确和稳定性。随着国内外玻璃

生产和管理的发展,人们逐渐发现,在整个玻璃生产

过程中,从混合、运输、投料到熔制阶段,配合料颗粒

级配都会对玻璃形成和玻璃质量产生明显的影响。

国际上一些先进国家已利用其先进的科学理论及实

验方法逐渐建立起一套适合本国、本地区玻璃工业

原料实际情况的原料颗粒级配控制方法。而国内的

生产厂家目前几乎都停留在凭经验控制或照搬国外

图8 120-200目含量为5%的配合料未熔物含量变化

而言,砂岩下限为200目的样品开始时未熔物较少,

而后的含量变化则较平缓。可以推测,在800℃~

1000℃之间,对200目不加水样品来说,大量的钙、

镁氧化物较早地参加反应,消耗掉较多的砂岩细粉;

硅 沙 颗 粒 度 的 质 量 控 制

硅沙颗粒度的质量控制摘要:通过对硅沙的颗粒度的分析,介绍了颗粒度与硅沙成份的关系和原理,说明了硅沙对熔化的影响。

关键词:硅沙颗粒熔化硅沙是浮法玻璃的主要原料,控制的好坏直接影响着玻璃产、质量和生产的稳定性。

硅沙是由砂岩粉碎或长期风化而来,摸清硅沙的成分特性和熔化原理,对玻璃生产的稳定性有着特殊意义。

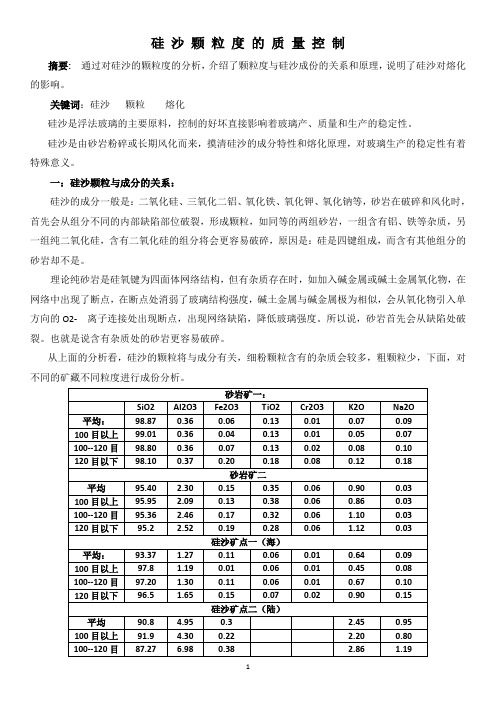

一:硅沙颗粒与成分的关系:硅沙的成分一般是:二氧化硅、三氧化二铝、氧化铁、氧化钾、氧化钠等,砂岩在破碎和风化时,首先会从组分不同的内部缺陷部位破裂,形成颗粒,如同等的两组砂岩,一组含有铝、铁等杂质,另一组纯二氧化硅,含有二氧化硅的组分将会更容易破碎,原因是:硅是四键组成,而含有其他组分的砂岩却不是。

理论纯砂岩是硅氧键为四面体网络结构,但有杂质存在时,如加入碱金属或碱土金属氧化物,在网络中出现了断点,在断点处消弱了玻璃结构强度,碱土金属与碱金属极为相似,会从氧化物引入单方向的O2- 离子连接处出现断点,出现网络缺陷,降低玻璃强度。

所以说,砂岩首先会从缺陷处破裂。

也就是说含有杂质处的砂岩更容易破碎。

从上面的分析看,硅沙的颗粒将与成分有关,细粉颗粒含有的杂质会较多,粗颗粒少,下面,对不同的矿藏不同粒度进行成份分析。

从几个矿点取样分析看与前面的理论分析基本相同,同一矿点的料在作筛分检测分析时,颗粒越细,含碱金属和碱土金属越多,含铁也多,这就要求在选择矿址和制定质量标准时要考虑以下几点,以确保质量稳定。

二:矿址及标准的制定:1:制定质量标准时,要考虑颗粒度,不管是粗颗粒还是细一些的,颗粒段要窄一些,保证成分均匀,以免由于颗粒度的波动而造成玻璃质量的波动,对于颗粒与熔化质量的关系在下面在讲。

2:选择储存量要大的矿点,矿原要丰富,经多方位,采样成分波动要小。

3:矿点开采设备、筛分等设备要先进,符合工艺先进,尽可能降低超细粉和大颗粒存在,缩小粉料颗粒段。

4:在同等的条件下,以选用风化较好的硅沙或砂岩作首选矿,一是风化矿硅沙颗粒在显微镜下观察会发现颗粒表面存在者较多的微裂纹,有利于硅沙与玻璃混合料中的助熔剂结合,增大了其接触面积和火焰受热面积,有利于熔化,降低了消耗。

玻璃制造的原材料

玻璃制造的原材料

玻璃是一种广泛应用于建筑、家居、汽车、电子等领域的材料,其制

造原材料主要包括硅砂、碳酸钠、石灰石和氧化铝等。

下面将对这些

原材料进行详细介绍。

硅砂是玻璃制造中最重要的原材料之一,其主要成分是二氧化硅(SiO2)。

硅砂的来源很广泛,可以从河床、海滩、矿山等地方采集。

硅砂的质量对玻璃的质量有着重要的影响,因此在选材时需要考虑硅

砂的纯度、颗粒大小和形状等因素。

碳酸钠是另一个重要的原材料,其主要作用是降低玻璃的熔点,使其

更容易加工。

碳酸钠通常从天然盐湖或海水中提取,也可以通过化学

反应合成。

在玻璃制造中,碳酸钠的用量通常在20%到30%之间。

石灰石是一种含有钙和碳酸盐的矿物,其主要作用是调节玻璃的化学

成分,增加玻璃的硬度和耐磨性。

石灰石通常从矿山中开采,然后经

过破碎、筛分等处理后使用。

氧化铝是一种白色粉末,其主要作用是增加玻璃的抗腐蚀性和耐高温性。

氧化铝通常从铝矾土中提取,然后经过煅烧、粉碎等处理后使用。

除了以上几种原材料外,玻璃制造还需要添加一些辅助材料,如氟化物、氯化物、氧化物等,以调节玻璃的颜色、透明度和光泽度等性能。

总的来说,玻璃制造的原材料种类繁多,每种原材料都有其独特的作

用和用途。

在制造过程中,需要严格控制原材料的质量和比例,以确

保最终制成的玻璃具有优良的性能和质量。

硅砂品质对玻璃生产的影响

硅砂品质对玻璃生产的影响摘要:在玻璃生产的过程中经常可以看到硅砂这个原材料,不仅具备了较强大的应用范围,同时用量也特别大。

在硅砂的粗加工中分别包含了干加工和湿加工这两种生产方式,经过粗加工后的原砂需要再一次进行精加工。

硅砂质量决定了玻璃的整体性质量,另外,对施工人员带来健康方面的影响。

文章通过对硅砂的了解去说明这个原材料对于玻璃生产所造成的影响。

关键词:生产;玻璃;硅砂;影响引言:现如今,很多行业正面临着严峻的市场竞争,企业为了生存以及发展,一定要要保证生产环节的质量。

就拿玻璃的生产而言,虽然近几年的玻璃制品质量都有了全面化品质的提升,但其中依旧存在一些问题。

基于此,文章对硅砂品质进行了一番探讨,通过对该原材料的了解,认识玻璃生产期间的注意事项,以此促进该行业的稳定发展。

1.硅砂粒度对于玻璃生产造成的影响1.硅砂的超细粉对熔窑产生的影响在对玻璃进行熔制时,其中的硅砂超细粉会造成飞料的现象,在这个过程中,熔窑里面的一些耐火材料会被侵蚀,主要原因在于飞料和碱蒸汽之间产生了化学侵蚀,另外,玻璃液和火焰气体在高温的情况下对熔窑中耐火材料产生冲刷侵蚀的现象。

飞料对于耐火材料的侵蚀造成了严重性的伤害,其中,飞料主要侵蚀了熔窑的上半段部份以及蓄热室。

对于蓄热室造成严重的侵蚀是因为,飞料这个材质非常容易被窑内的气流带到蓄热室,最终不仅损坏还会堵塞蓄热室,从而影响了换热的效果以及使用寿命。

当前,一些比较好的蓄热室在中层以及蓄热格子上会选用碱性砖,但是上层会选择高纯度的镁砖,在生产的实践中明确发现,主要的损坏问题其实来自于化学侵蚀和热应力的破坏。

高纯度的镁砖同时被称之为镁石,在温度高达1400摄氏度以上时,镁石晶体在碱蒸汽的作用下会逐渐变大,这时候它的体积会产生一定的变化,促使砖的表面会发生破碎以及粉化和龟裂等情况。

2.硅砂大颗粒对于玻璃溶解所造成的影响石英砂大颗粒对玻璃的溶解也起到了关键性的影响作用,石英砂的熔点通常情况下要高达1600摄氏度,在溶解的过程中,如果通过其他物质帮助其溶解,它的熔点依旧不会发生任何的变化。

硅砂粒度对高应变点玻璃熔制、澄清效果的影响

硅砂粒度对高应变点玻璃熔制、澄清效果的影响仲召进;石丽芬;曹欣;高强;赵凤阳;马立云【摘要】The effect of silica grain size on the melting behavior of high strain point glass was discussed in this paper.The unfused material and bubbles were measured by metallographic microscope while the composition uniformity was measured by field emission scanning electron microscope (SEM).The melting behavior and clarification time were directly monitored through the high temperature observation analysis (HTO).The results show that when the particle size of silica sand is control in 100 ~ 150 mesh, the quality and component uniformity of the samples are better,and the glass refining time is reduced.%本文主要通过控制主要原料硅砂的粒度范围来研究高应变点玻璃的熔制特性.通过金相显微镜和场发射扫描电子显微镜(SEM)分别测试样品中的气泡大小、成分的均匀性.通过对不同粒度硅砂配合料进行熔制过程的高温观察分析(HTO),探讨硅砂的不同粒度对高应变点玻璃熔制行为和澄清时间的影响.研究结果表明,当硅砂粒度控制在100~150目时,样品的气泡含量少,成分较为均匀,熔制、澄清时间较短.【期刊名称】《燕山大学学报》【年(卷),期】2018(042)002【总页数】5页(P140-144)【关键词】硅砂粒度;高应变点玻璃;熔制;澄清;玻璃配合料【作者】仲召进;石丽芬;曹欣;高强;赵凤阳;马立云【作者单位】蚌埠玻璃工业设计研究院,安徽蚌埠233018;浮法玻璃新技术国家重点实验室,安徽蚌埠233000;蚌埠玻璃工业设计研究院,安徽蚌埠233018;浮法玻璃新技术国家重点实验室,安徽蚌埠233000;蚌埠玻璃工业设计研究院,安徽蚌埠233018;浮法玻璃新技术国家重点实验室,安徽蚌埠233000;蚌埠玻璃工业设计研究院,安徽蚌埠233018;浮法玻璃新技术国家重点实验室,安徽蚌埠233000;蚌埠玻璃工业设计研究院,安徽蚌埠233018;浮法玻璃新技术国家重点实验室,安徽蚌埠233000;蚌埠玻璃工业设计研究院,安徽蚌埠233018;浮法玻璃新技术国家重点实验室,安徽蚌埠233000【正文语种】中文【中图分类】TQ170 引言高应变点玻璃是指应变点550 ℃以上(普通钠钙硅玻璃为510 ℃),在高温热处理过程中难以变形的一类玻璃的统称,其耐热性、机械强度、化学稳定性等性能较普通钠钙硅玻璃大幅提高,可用作触摸屏盖板、液晶显示基板、薄膜太阳能电池背板材料等,并广泛用于公共信息、办公、工业控制、军事等领域[1]。

硅砂细粉对玻璃生产的危害

硅砂细粉团产生的缺陷——硅质料结石

1

未能熔化的砂团结石

硅砂细粉团产生的缺陷——硅质节瘤

2

小砂粒(团)形成的节瘤

硅砂细粉团产生的缺陷——硅质料结石与气泡

3

砂团形成的结石和伴生的大量气泡

五、少量的细粉团能影响生产吗?

1

若存在1mm以上的缺陷,玻璃板将被切 除作为碎玻璃;1mm以下的缺陷将影响 质量,降低BQ产成品率。

3

某司河北工厂: 150目以下≤7%,际到货为3—4%

培训与沟通

各位: 以上关于硅砂细粉的危害供参考。 你们的管理和操作活动,直接影响到 公司产成品率和效益!

THE END

四、硅砂细粉团产生的缺陷

1

2 3

未完全熔化的砂团(或砂粒),以原料结石 形态出现在玻璃板上。

已熔化但未扩散均化的ቤተ መጻሕፍቲ ባይዱ砂团或砂粒,以节 瘤形态出现在玻璃板上。

当未熔化的砂团较大时,可能以浮渣形态漂 浮在熔窑卡脖水包前,伴生大量的气泡。 随着窑内液流的变化,部分浮渣进入玻璃液 ,玻璃板上将出现硅质料结石、节瘤和气泡 等缺陷。

2

硅砂中只要存在极少量的砂团或粗颗粒 就会严重影响产质量!请看以下数据( 按10mm玻璃计算):

少量的细粉团能影响生产吗?

2.1

1粒5mm直径的料结石重量仅0.13g;但由 此切除的玻璃重量达到54.9kg,损失的 玻璃重量是砂粒的42万倍,经济损失达 83元以上。

1粒小砂团≥¥83元

少量的细粉团能影响生产吗?

内部培训材料

原料基础之一

1 November 2014

硅砂细粉对玻璃生产的 危害

成都南玻玻璃有限公司:唐文鹏 E-mail : TNOOL@

玻璃用硅砂指标

玻璃用硅砂指标

玻璃的制造主要原料之一是硅砂,也称为石英砂或石英砂石。

硅砂主要由二氧化硅(SiO2)组成,通常含有其他杂质。

以下是一些常见的硅砂指标:

1. SiO2含量:一般而言,优质的硅砂应具有较高的SiO2含量,一般要求在95%以上。

更纯净的硅砂,如高纯度石英砂,SiO2含量可以达到99.9%以上。

2. 颗粒粒径:硅砂的颗粒粒径可以根据具体需求进行调控,常见的粒径范围通常在0.1毫米(mm)到2毫米之间。

3. 杂质含量:硅砂中可能含有一些杂质,如铁、铝、钙、镁等。

这些杂质的含量一般要尽量控制在很低的水平,以确保所制造的玻璃具有良好的透明度和物理性能。

此外,硅砂还可以根据用途和要求的不同,对其他指标进行调整,比如粒度分布、比表面积、硬度等。

需要注意的是,以上指标仅为一般性描述,具体的硅砂指标要根据实际应用和制造需求进行确定。

不同行业和用途对硅砂的要求可能会有所不同,因此在具体应用中应遵循相应的标准和规范。

低铁硅砂对浮法玻璃熔化工艺的影响

低铁硅砂对浮法玻璃熔化工艺的影响摘要:本文研究了低铁硅砂对浮法玻璃熔化工艺的影响。

通过实验数据分析和相关文献综述,探讨了低铁硅砂的性质以及其在浮法玻璃熔化过程中的作用。

结果显示,低铁硅砂可以降低玻璃熔化温度、增加玻璃的粘度,从而提高玻璃的质量。

此外,低铁硅砂还能有效降低浮法玻璃的铁含量,减少玻璃表面的污染和缺陷。

然而,低铁硅砂的添加量需要经过合理调控,过高的添加量可能导致浮法玻璃的冷露点升高,影响生产工艺和产品质量。

因此,在实际应用中,需要根据具体生产需要,科学选择添加低铁硅砂的比例,并进行工艺参数的优化。

关键词:浮法玻璃; 熔化; 澄清; 铁含量; 低铁硅砂;引言:浮法玻璃作为一种广泛应用于建筑、汽车、家电等行业的重要材料,对玻璃质量的要求越来越高。

在浮法玻璃的生产过程中,熔化工艺是关键环节之一。

而低铁硅砂作为玻璃原料中常用的添加剂之一,其属性和添加对浮法玻璃熔化工艺有着重要影响。

因此,深入研究低铁硅砂的性质以及其对浮法玻璃熔化工艺的影响,对于提高浮法玻璃质量,优化生产工艺具有重要意义。

1. 低铁硅砂的性质低铁硅砂,也称为高纯度硅砂,是一种不含或含有极少量氧化铁的硅石矿石。

其主要化学成分是二氧化硅(SiO2),晶体结构为多晶结构或具有非晶性。

低铁硅砂通常呈现颗粒状形态,颗粒大小均匀且表面光滑。

低铁硅砂与浮法玻璃熔化工艺密切相关。

低铁硅砂具有较高的纯度,能够减少杂质对玻璃质量的影响。

杂质主要包括金属氧化物和碱金属氧化物,它们可能会影响玻璃的光学性能和力学性能。

因此,低铁硅砂的化学成分可以确保在浮法玻璃熔化过程中得到高质量的玻璃产品。

低铁硅砂的晶体结构和颗粒形貌也对浮法玻璃熔化产生影响。

晶体结构多样化使其能够提供较大的表面积,增加了与其他物质的接触面积,促进了熔化反应。

此外,低铁硅砂颗粒形貌的均匀和表面光滑性有助于提高传热效率,从而有效地控制玻璃材料的熔化温度和熔化速度。

低铁硅砂的化学成分、晶体结构和颗粒形貌等特性与浮法玻璃熔化工艺密切相关。

硅砂品质对玻璃生产的影响

精加工过程 中可能残 留各种洗液 , 留液当 中可能包括 H O 和各种酸根离子 , 残 、 H一 这些离子 的存在将 会对配合料 的成分 、 熔窑的熔制气氛 、 气泡的澄清等各个方 面产生影 响, 特别是残留的 H 会对熔窑的碱性 耐火砖造成腐蚀 , 缩短熔窑的使用寿命 , 所以硅砂残 留洗液的含量需要严格控制。

摘要 : 砂是 玻 璃行 业常 见 的一种 原材 料 , 硅 它不 仅 应用 范 围广 , 而且 用 量 大。硅 砂 的粗加 工 一般

有湿法生产和干法生产, 对粗加工后的原砂进行精加工又分浮选、 酸洗、 高强磁除铁等。硅砂的 质量对玻璃质量产生极大 的影响, 同时还对熔窑和操作人 员健康造成极大影响。通过对硅砂的

水分 、 度 、 含 量 、 粒 铁 酸碱 性几个 方 面来说 明硅 砂 品质 高低 对玻 璃 生产 的影响 。 关键词: 砂 ; 硅 水分 ; 粒度 ; 含 量 ; 铁 酸碱 性 中图分 类 号 :Q 7 . 1 T 1 14 1 文献标 识 码 : B 文章 编 号 :0 0— 8 12 1 )6— 0 7— 3 10 2 7 (0 1 0 02 0

一

种 F 的结 构 , eO 这种铁 酸亚铁 结 构才是 玻璃 着色 的根本 原 因 , 并 不是 F 形 成 的硅酸 亚铁 (F “ 一O 而 e e

—

F ) F¨形成的硅酸铁 ( e 一 e 或 e F¨ O— e 结构产生着色。这是因为 F 在红外区产牛吸收 , e F¨) e F 在

而引起 的。

辐射 热大部 分被表 层玻 璃液 吸收 , 而 形成上 下熔 液 的温度差 。如果 使玻 璃窑底 部玻 璃原 料熔 化 , 从 务必 要提 高整个 窑 中的温度 。试 验证 明 , 正常熔 制作 业温度 范 围 内 , 升 温 5 ℃ , 在 每 0 对耐 火 材料 的侵 蚀 速率 增 加 1 。这 不但 消耗能 源 , 短熔 窑 的使 用 寿命 , 且 造成 玻 璃 液各 部 分 温度 不 匀 , 容易使 玻 璃 板 曲 出现 波 倍 缩 而 还 筋等 缺 陷。

玻璃用石英砂原料标准

玻璃用石英砂原料标准:

玻璃用石英砂原料的标准主要包括以下几个方面:

1.化学成分:玻璃用石英砂的主要成分是二氧化硅(SiO2),其含量应高于99.5%。

同时,其他元素的含量,如铁(Fe2O3)、铝(Al2O3)和铬(Cr2O3)等,应分别控制在0.018%、0.22%和0.00016%以下。

这些元素的含量控制有助于保证石英砂的纯度,从而确保玻璃的质量和性能。

2.物理性能:石英砂的物理性能对玻璃的质量也有重要影响。

石英砂的颗粒形状应均匀规则,具有良好的圆度和平整度,这有助于控制玻璃的密实度和力学性能。

此外,石英砂的比重、硬度、熔点、热膨胀系数等也是重要的物理性能指标。

3.颗粒度分布:石英砂的颗粒度分布对玻璃的制造和质量也有很大影响。

一般情况下,会使用多种规格的石英砂进行混合,以达到理想的颗粒度分布。

颗粒度过粗会导致玻璃质量下降,容易产生气泡和裂缝;颗粒度过细则影响玻璃的透明度和光泽度。

总的来说,选择符合标准的石英砂原料对于玻璃制造至关重要,它直接影响着玻璃的物理性能、化学稳定性和透明度等。

因此,在进行玻璃生产时,应严格按照上述标准对石英砂原料进行筛选和检验,以确保所采购的石英砂能够满足生产要求,从而生产出高质量、高性能的玻璃产品。

玻璃原料中存在的对生产的影响因素管控探析

玻璃原料中存在的对生产的影响因素管控探析玻璃原料质量的优劣直接关系到玻璃生产能否优质、高产、低耗。

本文介绍了原料的采购、管理、加工等工艺过程的微小疏忽都可能导致生产的重大波动,阐述了从多个环节对原料进行控制的重要性。

标签:玻璃原料;生产的影响因素玻璃原料是用于制造玻璃的基本物质。

根据各种原料在玻璃中所起的作用,可分为主要原料和辅助原料两类。

在熔制玻璃时,各种原料在高温条件下,经过极其复杂的物理变化、化学变化以及一系列的物理化学变化,除部分气体逸出外,其余绝大部分都被熔融成均质透明的玻璃液,再冷却到适宜成形的黏度范围,借助成形设备形成玻璃制品。

因此,只有原料成分稳定,配合料的组分均匀,玻璃的化学组成合理,再加上稳定的熔化和成形工艺制度,才能获得化学均匀和温度均匀的玻璃液,为玻璃的优质高产打下基础。

玻璃行业中有一句话:“制得优质的配合料等于完成玻璃生产任务的一半”,可见玻璃原料质量的重要性。

相反,对于原料的采购、管理、加工和配合等工艺过程的微小疏忽,都可能导致生产的重大波动,如原料成分波动、颗粒组成异常等造成玻浅议玻璃原料中存在的对生产的影响因素及管控璃质量缺陷,而且原料方面造成的影响在短期内是难以消除的。

1.玻璃原料的成分玻璃成分是指构成玻璃的各种氧化物及其配比。

它是决定玻璃的物理、化学性质的主要因素。

而玻璃的成分是各种原料的氧化物的总和。

高质量的玻璃,不仅要求原料的有效氧化物的含量高,氧化物含量的稳定性好,控制在工艺允许的范围内,有害杂质少,难熔重矿物的含量极少,有些原料虽然在有效氧化物的含量和波动方面都比较满意,但是含有过量的难熔矿物,这种原料也不能算是满意的,甚至不能用,因难熔重矿物在熔制玻璃过程中极难熔解,残留在成品玻璃中形成玻璃缺陷。

很多生产厂家出现过“原料重矿物超标导致玻璃缺陷”的现象。

例如2005年初公司A线玻璃板面出现大量杂物、气泡,技术部门对熔制车间、原料车间的各项工艺情况进行了全面细致的检查,均未发现异常,再追踪至所用的各种原料,最后通过多处取样分析,发现新换的白云石中的酸不溶矿物超标,含有难熔的重矿物。

原料粒度对超白玻璃熔化澄清质量的影响

引言在超白浮法玻璃的生产过程中,玻璃的熔化澄清质量与玻璃的产量和良品率息息相关。

玻璃的主要原料为石英砂、白云石、石灰石、纯碱等。

其中石英砂的主要成分为SiO2,占原料总量60%以上,是玻璃最主要的原料。

白云石主要成分为CaMg(CO3)2,占原料总量的15%左右。

石灰石的主要成分为CaCO3。

玻璃的熔制过程是配合料经高温加热,发生一系列物理、化学反应,最终形成均匀的玻璃液相的过程。

不同粒度的原料对配合料的熔解和扩散会产生影响。

石英砂、白云石和石灰石占原料总量的80%以上,研究这三种物质的粒度大小对玻璃熔化澄清质量的影响至关重要,关系到玻璃的产量、质量、合格率等,同时也会对生产成本产生影响。

实验实验样品超白玻璃组成设计如表1所示,选用元明粉与炭粉作为澄清剂。

本实验标准筛将石英砂分为<0.106 mm 、0.106~0.6 mm、0.6~0.71 mm三种粒度,按照表2将其混合为8组不同粒度级配的混合砂。

表1超白浮法玻璃组成设计表2八种不同粒度级配的石英砂将白云石分为<0.125 mm、0.125~2 mm、2~3.35 mm三种粒度,按照表3将其混合为2组不同粒度级配的混合原料。

将石灰石分为<0.125 mm 、0.125~2.36 mm两种粒度,按照表4将其混合为2组不同粒度级配的混合原料。

表3两种不同粒度级配的白云石表4两种不同粒度级配的石灰石实验结果与讨论将表2中1#~8#的石英砂,分别加入表3和表4中粒度划分为标准的白云石和石灰石,混合料粒度级配如表5所示。

表5 混合料粒度级配其中编号为S1#~S4#的原料,保持2~3.35 mm粗粒度石英砂为0.10%不变的条件下,改变<0.125 mm的石英砂含量7%、10%、12%、15%,称为细粒度组。

编号为S5#~S8#的原料,保持<0.125 mm细粒度石英砂为7%不变的条件下,改变2~3.35 mm的石英砂含量0.50%、1.00%、1.50%、2.00%,称为粗粒度组。

浅议砂岩粒度和水分对生产的影响及控制

浮法硅质原料粒度和水分对生产的影响及控制摘要:本文介绍了硅质原料的粒度对熔化、成分的影响,对加工过程中粒度和水分的控制提出了要求,只有严格控制硅质原料进厂粒度和水分,并在生产过程中积极采取有效措施,才能保证浮法玻璃生产的稳定。

关键词:硅质原料粒度水分1引言硅质原料是浮法玻璃生产的重要原料,占原料用量的60%左右。

随着对浮法玻璃质量要求的不断提高,对硅质原料的质量要求也越来越高,其质量的好坏直接影响着玻璃质量和生产的稳定性。

本文主要从硅质原料的粒度和水分方面探讨对浮法玻璃生产的影响及控制措施。

2 硅质原料粒度对熔化的影响硅质原料是配合料中最难熔化的原料,其粒度的大小对玻璃熔化至关重要,直接影响玻璃质量和能源的消耗,在生产中选用合理的硅质原料粒度非常关键。

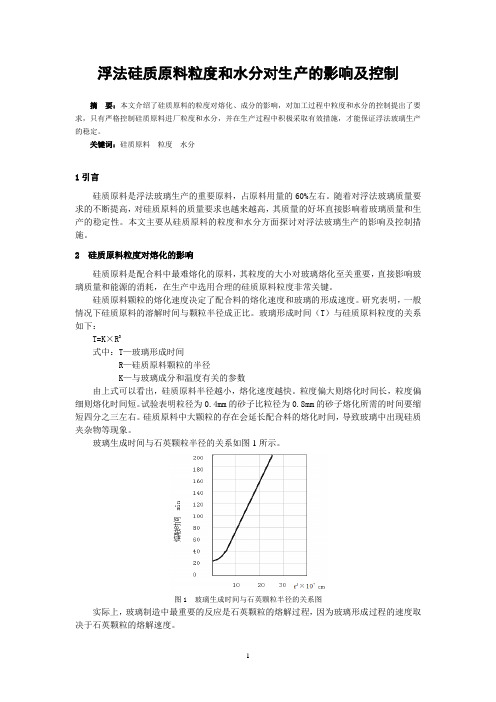

硅质原料颗粒的熔化速度决定了配合料的熔化速度和玻璃的形成速度。

研究表明,一般情况下硅质原料的溶解时间与颗粒半径成正比。

玻璃形成时间(T)与硅质原料粒度的关系如下:T=K×R3式中:T—玻璃形成时间R—硅质原料颗粒的半径K—与玻璃成分和温度有关的参数由上式可以看出,硅质原料半径越小,熔化速度越快。

粒度偏大则熔化时间长,粒度偏细则熔化时间短。

试验表明粒径为0.4mm的砂子比粒径为0.8mm的砂子熔化所需的时间要缩短四分之三左右。

硅质原料中大颗粒的存在会延长配合料的熔化时间,导致玻璃中出现硅质夹杂物等现象。

玻璃生成时间与石英颗粒半径的关系如图1所示。

图1 玻璃生成时间与石英颗粒半径的关系图实际上,玻璃制造中最重要的反应是石英颗粒的熔解过程,因为玻璃形成过程的速度取决于石英颗粒的熔解速度。

如前所述,以平板玻璃的熔制为例,从硅酸盐形成开始到玻璃形成阶段结束共需32分钟,其中硅酸盐形成只需3~4分钟,而玻璃形成却需要约28~29分钟。

总而言之,玻璃形成速度与玻璃成份、砂粒大小、熔制温度等有关。

硅质原料的粒度越小越有利于玻璃的熔化,但是并非越细越好。

当硅质原料中超细粉含量过高时,由于表面积增大导致静电吸附效应强,易使配合料结团而不利于熔化;在熔化时反应速度加快,发泡剧烈,产生的小气泡不易排除,影响玻璃澄清效果;超细粉在窑内受热气流冲击容易飞散,影响配合料的组成,还容易堵塞蓄热室,降低熔窑使用寿命。

影响玻璃研磨质量的五大关健因素分析

影响玻璃研磨质量的五大关健因素分析光学工厂:助力你的光学事业,精彩你的光学人生!影响玻璃研磨质量的主要因素常见五大因素如下:(一)磨料粒度磨料粒度对研磨质量与磨削量有很大影响,磨削量随磨料颗粒度的增大而增加,为此可以在研磨刚开始时用较粗的粒度,提高研磨效率,以便在较短时间内使玻璃制品达到合适的外形或平整度。

然后再逐级用细颗粒磨料进行研磨,以逐步提高研磨质量,最后达到抛光要求的表面质量。

磨料颗粒按其粗细程度可分为粒状(15~23009m)、粉状(15~150t-m)和细粉状(3.5~28t-m)三类,根据要求,其中主粒度分布量应为30%~60%,细粉颗粒不得多于14%~35%。

玻璃的磨除量与磨料颗粒度的大小直接有关,随着磨料粒度直径的增加,磨除量也增加,两者几乎成线性关系。

但若粒度过于粗大,容易划伤玻璃表面,给以后的抛光带来困难,故选用合适的颗粒度是既可提高玻璃研磨质量又可增加磨除量的重要因素。

(二)磨料浓度和给料量磨料是由水配成的悬浮液,所产生的热和促成玻璃表面水解,生成硅胶薄膜,且还可以使磨料均匀分布于被研磨体的表面。

研磨效率(玻璃的磨除量)随着磨料浓度的增加而提高,但提高到一定程度后,继续增加浓水的加入不仅可以冷却摩擦,对研磨效率的提高并不明显,甚而呈现出降低的趋势。

由此可见选择合适的磨料浓度对提高研磨效率和降低成本是有利的。

随着单位时间内磨料给料量的增加,均可提高对玻璃研磨质量。

同时也显示了随着磨料颗粒度直径的增加与给料量的增加,都可显著地增加对玻璃的磨削量,但这两者之间有一最佳的选择。

(三)磨料硬度磨料硬度大,研磨效率就高,例如碳化硅的硬度为9.3~075(莫氏),其研磨效率比值为05~4.5;石英砂的硬度为7,研磨效率比值为1。

但硬度大的磨料易造成被研磨物表面有较大的凹陷深度,常易损伤玻璃表面或使刻痕过深。

增加研磨和抛光时间,故在选用磨料硬度时须考虑到玻璃的性能。

硬质玻璃,例如硼硅质系统的水位计玻璃,化工反应锅的窥察窗玻璃,仪器玻璃等均可选用硬度较高的磨料,如金刚砂、刚玉等一类磨料,其磨削效率高,贮量丰富,产地来源广泛,为大多数玻璃研磨所广泛使用。

玻璃原料颗粒度对平板玻璃熔制质量的影响

玻璃原料颗粒度对平板玻璃熔制质量的影响发布时间:2021-06-16T11:02:42.070Z 来源:《探索科学》2021年5月作者:袁健[导读] 平板玻璃,又称净片玻璃,它的透光性较好,并且具备耐磨、保温、隔音等物理性质,日常生活中应用广泛,平板玻璃的主要组成部分是硅酸盐,但是研究数据发现,不同的玻璃原料颗粒度对于平板玻璃的熔制质量有着不同程度的影响,本文通过实验的方式探究玻璃原料颗粒对平板玻璃熔制质量的影响。

河北廊坊南玻玻璃有限公司袁健邮编065000摘要:平板玻璃,又称净片玻璃,它的透光性较好,并且具备耐磨、保温、隔音等物理性质,日常生活中应用广泛,平板玻璃的主要组成部分是硅酸盐,但是研究数据发现,不同的玻璃原料颗粒度对于平板玻璃的熔制质量有着不同程度的影响,本文通过实验的方式探究玻璃原料颗粒对平板玻璃熔制质量的影响。

关键词:玻璃原材料颗粒度;平板玻璃;质量1、前言平板玻璃在日常生活中的应用非常广泛,高速公路隔音带、温室大棚、实验设备里面都有它的身影,因此生产商应该重视平板玻璃的生产质量。

经过大量的实验发现,不同玻璃原料的颗粒级配对玻璃熔制的质量有着很大的区别,目前我国对平板玻璃原料颗粒级配的掌控欠缺火候,本文会通过实验的方式,选用不同规格的颗粒级配原料进行平板玻璃熔制,筛选出品质优良的组合。

2、实验实验采用控制变量法,选用不同种类的原料颗粒,进行实验。

具体实验步骤是先对硅铝棒进行高温加热,当温度达到1100摄氏度以上时,加入选用的原料颗粒,然后进行恒温控制,保证器皿内部温度的稳定,经过30分钟左右后进行样本取样,然后选用显微镜等试验设备,对样本进行详细观测与记录,主要观察平板玻璃中的气泡含量。

3、实验成果3.1.纯碱颗粒级配对对平板玻璃熔制质量的影响纯碱是平板玻璃熔制的常用原料之一,所以我们先研究它的颗粒度控制对于平板玻璃质量的影响。

在常用的纯碱原料中,工厂平板玻璃制造往往会使用重质碱,选用重质碱进行实验操作,发现由于此类纯碱颗粒较粗,在进行平板玻璃熔制的过程中往往难融与其他物质,助熔效果比较差,而且它还会破坏其他物质的内部组成,导致混合料的混合非常不均匀,极大地影响了平板玻璃的清晰度,熔制质量不佳。

原料颗粒级配对玻璃配合料混合均匀性的影响

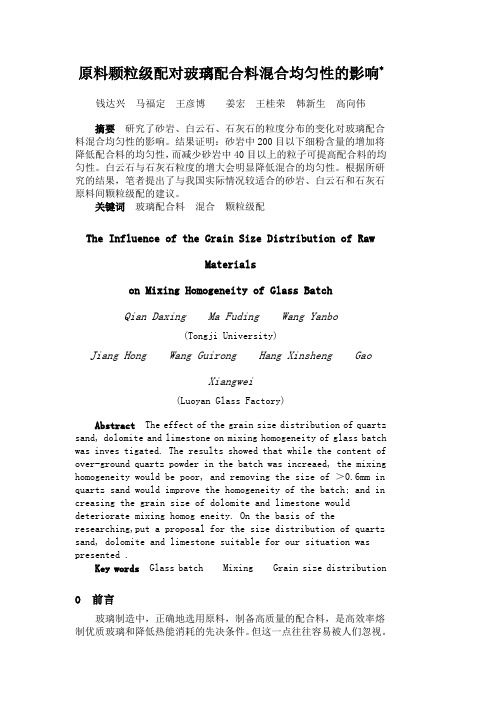

原料颗粒级配对玻璃配合料混合均匀性的影响*钱达兴马福定王彦博姜宏王桂荣韩新生高向伟摘要研究了砂岩、白云石、石灰石的粒度分布的变化对玻璃配合料混合均匀性的影响。

结果证明:砂岩中200目以下细粉含量的增加将降低配合料的均匀性,而减少砂岩中40目以上的粒子可提高配合料的均匀性。

白云石与石灰石粒度的增大会明显降低混合的均匀性。

根据所研究的结果,笔者提出了与我国实际情况较适合的砂岩、白云石和石灰石原料间颗粒级配的建议。

关键词玻璃配合料混合颗粒级配The Influence of the Grain Size Distribution of RawMaterialson Mixing Homogeneity of Glass BatchQian Daxing Ma Fuding Wang Yanbo(Tongji University)Jiang Hong Wang Guirong Hang Xinsheng GaoXiangwei(Luoyan Glass Factory)Abstract The effect of the grain size distribution of quartz sand, dolomite and limestone on mixing homogeneity of glass batch was inves tigated. The results showed that while the content of over-ground quartz powder in the batch was increaed, the mixing homogeneity would be poor, and removing the size of >0.6mm in quartz sand would improve the homogeneity of the batch; and in creasing the grain size of dolomite and limestone would deteriorate mixing homog eneity. On the basis of the researching,put a proposal for the size distribution of quartz sand, dolomite and limestone suitable for our situation was presented .Key words Glass batch Mixing Grain size distribution0 前言玻璃制造中,正确地选用原料,制备高质量的配合料,是高效率熔制优质玻璃和降低热能消耗的先决条件。

120目硅砂的用途

120目硅砂的用途120目硅砂是一种常见的细颗粒硅砂,其用途广泛。

本文将介绍120目硅砂在建筑材料、化工、玻璃制造、铸造等领域的应用。

120目硅砂在建筑材料领域有着重要的作用。

它常被用作混凝土配料中的一部分,可以增加混凝土的强度和耐久性。

此外,120目硅砂还可以用于制作砂浆,用于填充墙体或地板的缝隙,增加建筑物的稳定性和美观性。

另外,在建筑保温材料中,120目硅砂也可以被用作填充材料,提高保温效果。

120目硅砂在化工领域也有重要的应用。

它常被用作化学反应的催化剂或吸附剂。

在石油和化工工业中,120目硅砂可以用来制造催化剂,用于催化裂化和合成氨等重要化学反应。

此外,由于其较大的比表面积和吸附能力,120目硅砂还可以用于水处理、废气处理等环保领域,去除水中的杂质和有害气体。

120目硅砂在玻璃制造行业中也有广泛的应用。

玻璃的主要成分是二氧化硅,120目硅砂正是制作玻璃的主要原料之一。

通过加热和熔融120目硅砂,可以制成高纯度的玻璃,用于制造各种建筑玻璃、光学玻璃和电子玻璃等产品。

此外,120目硅砂还可以用于制造玻璃纤维,用于增强塑料、橡胶和混凝土等材料的强度和韧性。

120目硅砂在铸造行业中也有重要的应用。

铸造是一种常见的制造工艺,用于制造各种金属制品。

120目硅砂可以用作铸造模具的填充材料,通过充填和压实120目硅砂,可以制作出精细的铸造模具,用于铸造复杂形状的金属零件。

此外,120目硅砂还可以用作铸造砂芯的原料,用于制造中空零件或内部通道复杂的零件。

120目硅砂在建筑材料、化工、玻璃制造、铸造等领域都有着重要的应用。

它的细小颗粒和较大的比表面积使得它具有良好的物理和化学性质,能够满足不同领域的需求。

随着科技的不断发展,120目硅砂的应用领域还将不断扩大,为各个行业的发展带来更多的机遇和挑战。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Arh tc u a n n u ti1 c i t r1 d l d sr e a a Ghs O 2 0 sN- 1. 0 2

旋状, 故在 额 定 电流 1 . A 通 过 时 , 73 就会 产 生 感 应 电 流, 根据感 应加 热金属 基本 原理 , 由于加 絷器 的一 端引 出线是通 过螺旋 体 内部 , 以将 受到感 应磁 场 的作 用 . 所 又 有 电阻存在 而 自身 产生 热量 . 由于螺 旋体 内径 小 , 而 引 出线 与 其距 离 很小 , 成螺 旋 体 产生 的磁 感 应 会产 造

生 感 应 电 流 明 显 地 将 其 加 热 , 是 一 种 加 热 。 外 该 引 这 另 出 线 本 身 也 是 电 阻 发 热 元 件 . 是 发 热 体 , 时在 套 管 也 同 内 加 热 , 引 出 线 发 出 的 热 量 无 法 向 外 扩 散 这 两 种 使 在

电 阻丝

内、 外加 热状 态下 , 引出线 就形成 了 比螺旋 体本身 的 对

会。

玻 浮法 线 于 1 9 年 底 点 火 投产 , 1 9 94 于 9 5年 元 旦生 产 出江 苏省 第 一块 浮法 玻璃 , 并且 于 2 0 0 0年 4月 ~5月 进行 第 一次 放水冷修 , 6月正 式生 产 。

2 8

我们 都 知 道玻 璃 是 混合 料 经 大 窑熔 化成 玻 璃 液 然后再 盈 拉 引、 却 、 裁 等工 艺操 作而 生 产 出来 的 。 冷 切 显然 混台 料熔 化 的程 度 将直 接 影 响 到玻 璃 的产 质 量 ,

浅谈 硅砂 粒 度对 玻璃 生 产 的影 响

江 苏玻 璃集 团 白砂矿 江 苏玻 璃集 团( 江苏 玻 璃厂 ) 以硅砂 ( 原 是 当地 称

宿迂砂 ) 石英 砂为基 本原 料进 行浮法 玻璃生 产 的 . 和 苏

袁振 波

下 面 本 人 就 硅 砂 粒 度 对 玻 璃 生 产 的 影 响 , 点 体 谈

越 小 越 好 , 图 5 示 , 免 在 热 膨 胀 时 电 阻 丝 跳 出螺 见 所 以 旋 瓷 管 槽 , 样 就 解 决 了 电 阻 丝 受 热 过 程 中 的 无 规 则 这

工 作 温 度 为 l 0 C; 寿 命 上 比较 , 2 mC 2 Ni 10 从 T m r0 8 0

丝 是 0 r5 5 的 三 分 之 二 从 成 本 价 格 上 比 较 , C 2 AI T mm0 r 5 1 仅 为 q mmC 2 N 8 2 C2 A 5  ̄ 2 r 0 i0的 五 分 之 一 。加

̄ mmC 2 Ni0丝 工 作 温 度 为 1 0 而 0 r 5 5 2 r0 8 0 0C; C 2 A1

3 1 瓷 管外径 制成 螺旋槽 。 . 将螺 旋状 电 阻丝旋入 螺旋 槽 瓷 管 内 , 样 防 止 了 因加 热 发 生 位 移 , 了便 于 旋 这 为 人, 将原 瓷管两 体管 改 为一体整根 瓷 管 。 与耐火 电瓷 经 厂 合 作 , 复 试 验 比 较 , 研制 成 如 图 4所 示 螺 旋 瓷 反 缍 管 。在加 工 电阻丝 时 , 使电 阻丝与 螺旋槽 紧些 ; 隙 应 间

热 量 大 得 多 的 高 温 区 , 而 在 一 定 时 间 内将 引 出 线 自 从 身 熔 断 或 严 重 氧 化 而 缩 小 其 直 径 . 成于加 热器 结构 的 限制 , 引 出线 直径 由原来 的 . 将  ̄ m 改: 6 p m 3 勾 mm, 这样 引出线 的载 流面积 是原来 的 4 倍, 虽然 引 出线 经 电 流通 过 , 自身 线径 还 会缩 小 , 其 但

热器 改进 后 , 就一直 选用 0 r 5 1 。 C 2 A 5丝

4 效 果

位 移 , 证其 正常 使用 。 保

经过 四年来设 备 的运行 . 实践 证 明 , 经结 构改进后

,

震

蕊

图 4

̄ / 热器 消除 了原有 故 障, 0 ,D J 使用寿命 成倍 提 高 。 炉体 内 加热 温度 更为稳定 均 匀 , 备故 障率 大大 降低 高了 设 提 整体 设备 完成率 , 证 了生 产正 常进 行 。 保 已得 到制造 厂 家 的肯定 和采用 , 入批量 生产 系列设备 更加完 善 投 该 可靠。

维普资讯

建 筑玻 璃 与工业玻 璃 20 ,! 02N 1

而其 中尤 以硅 砂 、 石英 砂 等难熔 料更 为关键 ( 由于石英 砂一 直从 山东 等地 购进 , 而且 标准几 乎没 有改 变 , 况且 石英 砂 成 分稳 定 , 度 稳 定 , 粒 故本 文 不予讨 论 , 讨 论 只

硅 砂 ) 。

影响 在 其 中起作 用 , 别是 玻 璃 生 产过 程 中 出现缺 陷 特 的 次数 ( 其是 疙 瘩 的次 数 ) 尤 明显 减 少 , 且 其 中 由硅 而 砂 引起 的疙瘩更 为 明显在 减少 直至 2 0 0 0年 没有一 次 , 关 于这 一点 我们 的 工作 也 多 次得 到总 厂 领导 的肯 定 。 另 外 , 得 一 提 的是 , 厂 在 1 9 值 我 7年 以 前 一 直 生 产 9 4 m mm 玻 璃 , 1 9 a r 5 而 9 7年 以后 特别 是 1 9 、 9 9 98 】 9 、

自身 发 出 热量 比 原 先 小 得 多 ; 径 截 面 积 增 大 , 出 线 线 引

断裂 。

3 改 进 措 施

针 对 存 在 的 问题 , 取 了 以 下 解 决 方 法 : 采

的寿命成 倍提 高 3 3 电阻丝 和引 出线 材 料 由原 C 2 Ni0铬镍 丝改为 . r0 8 0 r5 5 铁 铬 铝 丝 。 由 GB 4 7 查 得 , C 2 A1 I 3— 6 2