炼油工艺流程图

石油炼化常用工艺流程

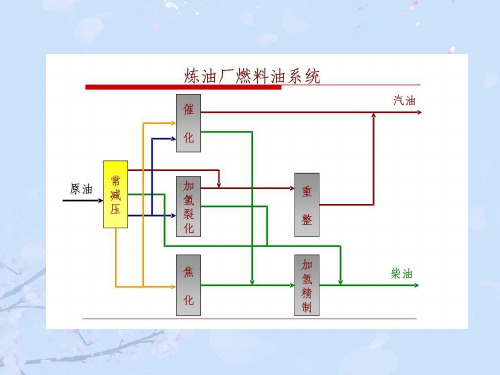

石油炼化常用工艺流程(一)常减压:1、原料:原油等;2、产出品:石脑油、粗柴油(瓦斯油)、渣油、沥青、减一线;3、生产工艺:第一阶段:原油预处理原油预处理:原油一般是带有盐份和水,能导致设备的腐蚀,因此原油在进入常减压之前首先进行脱盐脱水预处理,通常是加入破乳剂和水。

原油经过流量计、换热部分、沏馏塔形成两部分,一部分形成塔顶油,经过冷却器、流量计,最后进入罐区,这一部分是化工轻油(即所谓的石脑油);一部分形成塔底油,再经过换热部分,进入常压炉、常压塔,形成三部分,一部分柴油,一部分蜡油,一部分塔底油;剩余的塔底油在经过减压炉,减压塔,进一步加工,生成减一线、蜡油、渣油和沥青。

各自的收率:石脑油(轻汽油或化工轻油)占1%左右,柴油占20%左右,蜡油占30%左右,渣油和沥青约占42%左右,减一线约占5%左右。

常减压工序是不生产汽油产品的,其中蜡油和渣油进入催化裂化环节,生产汽油、柴油、煤油等成品油;石脑油直接出售由其他小企业生产溶剂油或者进入下一步的深加工,一般是催化重整生产溶剂油或提取萃类化合物;减一线可以直接进行调剂润滑油;4、常减压设备:常压塔、减压塔为常减压工序的核心设备尤其是常压塔,其也合称蒸馏塔,两塔相连而矗,高瘦者为常压塔,矮胖的为减压塔120吨万常减压设备评估价值4600万元。

(二)催化裂化:催化裂化是最常用的生产汽油、柴油生产工序,汽油柴油主要是通过该工艺生产出来。

这也是一般石油炼化企业最重要的生产的环节。

1、原料:渣油和蜡油70%左右-------,催化裂化一般是以减压馏分油和焦化蜡油为原料,但是随着原油日益加重以及对轻质油越来越高的需求,大部分石炼化企业开始在原料中搀加减压渣油,甚至直接以常压渣油作为原料进行炼制。

2、产品:汽油、柴油、油浆(重质馏分油)、液体丙烯、液化气;各自占比汽油占42%,柴油占21.5%,丙烯占5.8%,液化气占8%,油浆占12%。

3、生产工艺:常渣和腊油经过原料油缓冲罐进入提升管、沉降器、再生器形成油气,进入分馏塔,一部分油气进入粗汽油塔、吸收塔、空压机进入凝缩油罐,经过再吸收塔、稳定塔、最后进行汽油精制,生产出汽油。

工艺流程图的绘制方法——pfd图word文档

适用于炼油装置和石油化工装置的‘工艺流程图’(PFD)和‘管道及仪表流程图’(PID)设计。

对于有特殊要求的项目,须结合具体情况,灵活运用。

工艺流程图的标准,应使用下列标准最新版本。

SH/T 3101 《炼油厂流程图图例》EMGS 0807 《设计文件复用规定》SEPM 《管道材料等级规定(炼油)》PFD图的画法标准:工艺流程图(PFD)的图例应按SH/T 3101的有关规定绘制。

图纸规格:应采用1号、2号或3号图,如果采用2号或3号图,需要延长时,其长度尽量不要超过1号图的长度。

PFD图的构成:a) 设备;b) 工艺管道及介质流向;c) 参数控制方;d) 工艺操作条件;e) 物料的流率及主要物料的组成和主要物性数据;f) 加热及冷却设备的热负荷。

设备画法流程中只画与生产流程有关的主要设备,不画辅助设备及备用设备。

对作用相同的并联或串联的同类设备,一般只表示其中的一台(或一组),而不必将全部设备同时画出。

所有的设备均用细实线表示并注明编号,并同时注明其名称(汉字)。

设备按同类性质设备的流程顺序统一编号,编号之间可以有空号。

用代号表示设备的属性。

例如C表示塔,E表示换热器等。

但也可以根据用户要求,在设计的技术统一规定中明确采用其他相应设备代号。

装置设备的编号格式规定如下:×× -×××××例如某常压催化联合装置(单元号为1)中常压部分(部分号为1)的塔-1,可写成C-1101;催化部分(部分号为2)的塔-1可写成C-1201。

又如某重整装置(不列单元号)重整部分(部分号为2)的换-4可写成E-204。

又如某焦化装置的D-1(不列单元及部分号)可写成D-1。

设备大小可以不按比例画,但其规格应尽量有相对的概念。

有位差要求的设备,应示意出其相对高度位置。

对工艺有特殊要求的设备内部构件应予表示。

例如板式塔应画出有物料进出的塔板位置及自下往上数的塔板总数;容器应画出内部挡板及破沫网的位置;反应器应画出器内床层数;填料塔应表示填料层、气液分布器、集油箱等的数量及位置。

最典型的5种炼油工艺路线,图文详解!

最典型的5种炼油工艺路线,图文详解!先送上两张炼油工艺流程图单系列2500万t/a特大型炼油加工流程图石油加工工艺总流程图炼油工艺之常减压蒸馏常减压蒸馏直接加工原油,是原油进入炼油厂必须经过的第一道工序,也称原油的一次加工。

基本属于物理化学变化。

借助蒸馏过程,可以将原油分割成相应的汽油、煤油、柴油等燃料,还可以得到供其它炼油装置加工的原料。

图为茂名炼油改扩建1000万吨/年常减压蒸馏装置通过加热、汽化、分馏、冷凝和冷却等过程将液体混合物分离成一定纯度的组分按液体混合物中所含组分的沸点或蒸汽压不同而实现分离常压蒸馏、减压蒸馏、气提1工艺流程原油脱盐、脱水初馏常压蒸馏减压蒸馏炼油工艺之催化裂化催化裂化:指高分子烃类在高温且采用催化剂的条件下裂解的化学反应。

主要作用:将重质油品转化成较高质量的汽油原料:常压馏分、减压馏分或焦化蜡油等重馏分油特点:汽油产率高(30%-60%),且其辛烷值高(可达80)、安定性好柴油产率为0-40%,其十六烷值较直馏柴油低焦炭产率约5%-7%图为金陵石化350万吨/年催化裂化装置反应-再生系统分馏系统吸收-稳定系统炼油工艺之催化重整催化重整:在有催化剂的条件下,对直馏汽油馏分进行重整广泛采用以铂作为主要活性成分的催化剂,也称铂催化。

催化剂分为铂催化剂和双金属催化剂。

图为广州石化100万吨/年催化重整联合装置预分馏和预加氢重整反应后加氢和稳定处理催化剂的再生3催化重整工艺流程炼油工艺之加氢精制加氢精制是催化加氢工艺的一种。

加氢精制工艺是在高温(250-420。

C)、中高压力(2.0-10.0MP)和有催化剂的条件下。

在油品中加入氢,使氢与油品中的非烃类化合物的部分杂质反应,从而将后者除去,达到精制的目的。

原料范围很广,汽油、柴油、重油,甚至原油也可以作为原料。

图为燕山石化260万吨/年柴油加氢精制装置原料油的加热反应生成油的分离催化剂的再生炼油工艺之延迟焦化延迟焦化是一种热破坏加工方法,主要以贫氢的重质油如减压渣油为原料,在高温下进行深度热裂变和缩合反应,加工生产出轻质燃料油,同时得到大量石油焦供冶金工业作电极或石墨制品。

工艺流程图的绘制方法

工艺流程图的绘制方法——PFD图适用于炼油装置和石油化工装置的‘工艺流程图’(PFD)和‘管道及仪表流程图’(PID)设计。

对于有特殊要求的项目,须结合具体情况,灵活运用。

工艺流程图的标准,应使用下列标准最新版本。

SH/T 3101《炼油厂流程图图例》EMGS 0807 《设计文件复用规定》SEPM 0101.1 《管道材料等级规定(炼油)》PFD图的画法标准:工艺流程图(PFD)的图例应按SH/T 3101的有关规定绘制。

图纸规格:应采用1号、2号或3号图,如果采用2号或3号图,需要延长时,其长度尽量不要超过1号图的长度。

PFD图的构成:a) 设备;b) 工艺管道及介质流向;c) 参数控制方;d) 工艺操作条件;e) 物料的流率及主要物料的组成和主要物性数据;f) 加热及冷却设备的热负荷。

设备画法流程中只画与生产流程有关的主要设备,不画辅助设备及备用设备。

对作用相同的并联或串联的同类设备,一般只表示其中的一台(或一组),而不必将全部设备同时画出。

所有的设备均用细实线表示并注明编号,并同时注明其名称(汉字)。

设备按同类性质设备的流程顺序统一编号,编号之间可以有空号。

用代号表示设备的属性。

例如C表示塔,E 表示换热器等。

但也可以根据用户要求,在设计的技术统一规定中明确采用其他相应设备代号。

装置设备的编号格式规定如下:××-×××××例如某常压催化联合装置(单元号为1)中常压部分(部分号为1)的塔-1,可写成C-1101;催化部分(部分号为2)的塔-1可写成C-1201。

又如某重整装置(不列单元号)重整部分(部分号为2)的换-4可写成E-204。

又如某焦化装置的D-1(不列单元及部分号)可写成D-1。

设备大小可以不按比例画,但其规格应尽量有相对的概念。

有位差要求的设备,应示意出其相对高度位置。

对工艺有特殊要求的设备内部构件应予表示。

大豆油精炼加工工艺

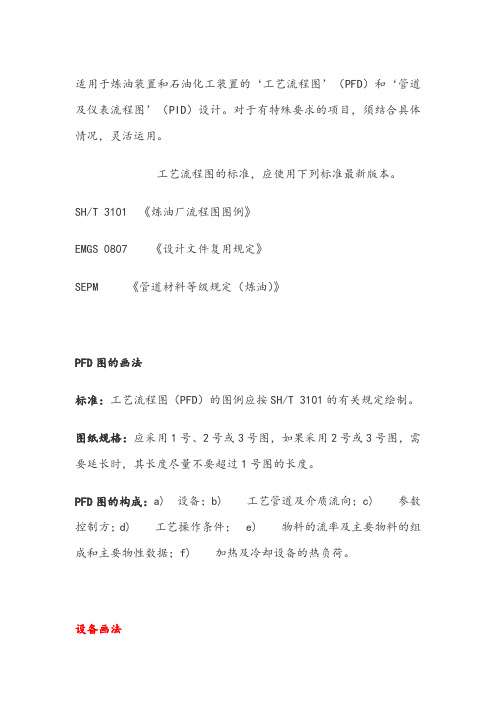

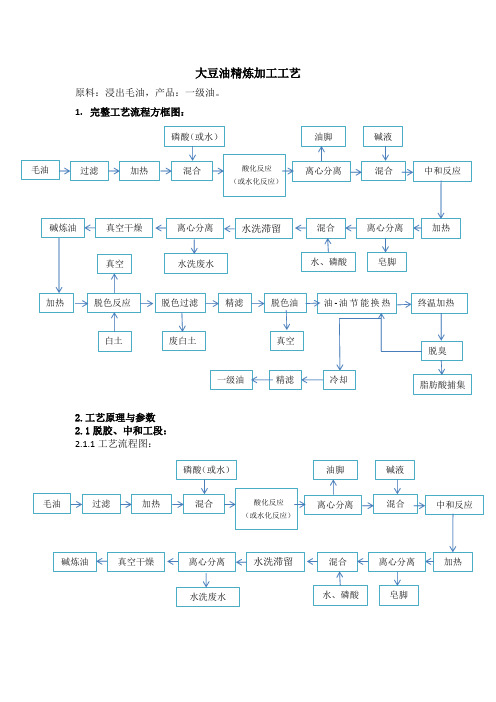

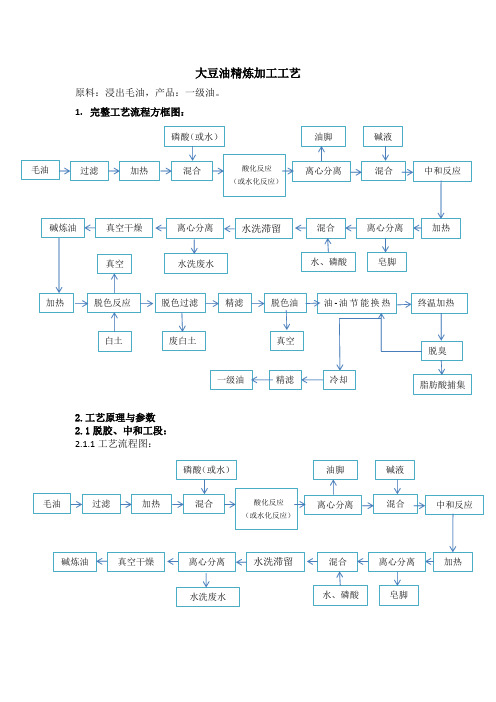

大豆油精炼加工工艺原料:浸出毛油,产品:一级油。

1. 完整工艺流程方框图:2.工艺原理与参数2.1脱胶、中和工段:2.1.1工艺流程图:油脚 碱液 磷酸(或水) 毛油 过滤 混合 加热 离心分离 酸化反应 (或水化反应) 混合 中和反应 加热离心分离 混合 水洗滞留 离心分离 真空干燥碱炼油 皂脚水洗废水 水、磷酸 油脚 碱液 磷酸(或水) 毛油 过滤混合 加热 离心分离 酸化反应 (或水化反应) 混合 中和反应加热 离心分离 混合 水洗滞留 离心分离 真空干燥 碱炼油 皂脚 水洗废水 水、磷酸 真空白土 加热 脱色反应 脱色过滤 精滤 脱色油 废白土 真空 油-油节能换热终温加热 脱臭 脂肪酸捕集冷却 精滤 一级油2.1.2工艺设备及原理大豆毛油经过滤、除杂后由泵送入生产线,经加热器加热至一定温度后进入混合器。

在混和器中,毛油与一定比例的磷酸溶液(或水)充分混合,随后进入延时罐进一步调质,油中的非水化磷脂转化为水化磷脂,然后进入脱胶离心机中进行分离,分离出油脚进入暂存罐中暂存。

酸化后的油(或脱胶油)进入混和器,与一定比例的碱液混合,使游离脂肪酸与碱发生中和反应生成钠皂,再进入延时反应罐充分反应,随后经泵送至加热器加热至一定温度,然后进入脱皂离心机中进行油皂分离,分离出皂脚进入皂脚罐中暂存。

脱皂后的油进入混和器中与一定比例的热水混合,同时添加少量的磷酸溶液(或柠檬酸水溶液),用于鳌和金属离子,利于去除残皂等杂质。

随后进入延时反应罐充分反应,再进入水洗离心机进行水洗分离,以去除残留皂脚等杂质。

水洗后的油最后进入真空干燥器中去除水分及其它挥发性物质,由泵输送至脱色工段。

2.1.3工艺参数●酸法脱胶工艺:100%磷酸(浓度75~85%)加入油量0.05~0.2 %100%柠檬酸(浓度~50%)加入油量0.05~0.2 %酸脱胶不仅对除去非水化磷脂,降低金属离子含量有利,而且对碱炼水洗除去油脂中含皂含量也有很大的益处。

50张炼油工艺图,干货满满,收藏点赞!

50张炼油工艺图,干货满满,收藏点赞!炼油工艺是十分复杂的一项工艺,本文通过图解的形式为大家介绍相关工艺流程,希望大家喜欢。

裂解和急冷部分示意图裂解气压缩部分示意图脱甲烷部分流程图脱乙炔、乙炔加氢和乙烯精馏流程示意图脱丙烷、脱丁烷和丙烯精馏流程示意图丙烯制冷示意流程图乙烯制冷示意流程图原油脱盐脱水的典型工艺流程原油蒸馏典型工艺流程(燃料型)原油蒸馏典型工艺流程(燃料-润滑油型)原油蒸馏典型工艺流程(化工型)混合型减压塔示意图固定床催化氧化脱硫醇法流程示意图分子筛吸附精制流程图铜-13X分子筛脱硫醇工艺流程示意图双炉热裂化原则流程图单炉热裂化原则流程图减粘裂化工艺原则流程图UHP连续重整催化剂再生流程甘醇类溶剂抽提工艺流程二甲基亚砜抽提工艺流程环丁砜抽提工艺流程芳烃精馏典型工艺流程(三塔流程)芳烃精馏工艺流程(五塔流程)加氢精制典型工艺流程图热壁反应器循环氢脱H2S工艺流程图渣油加氢处理工艺原则流程图一段一次通过加氢裂化流程一段一次通过生产燃料、润滑加氢裂化反应部分流程图一段串联全循环加氢裂化反应系统流程图高压二段全循环加氢裂化反应系统流程图常规延迟焦化流程示意图焦炭塔换塔操作顺序高低并列式催化裂化反应再生系统流程同轴式提升管催化裂化反应器和再生器简图分馏系统工艺流程双塔吸收稳定流程两段再生带有取热设施的渣油催化裂化反应再生系统流程无取热设施的渣油催化裂化反应再生系统示意图内溢流管前置烧焦罐两段再生器简图外循环管前置烧焦罐两段再生器简图烟气串联的快速床再生反应-再生器简图后置烧焦罐再生主要操作数据催化裂化能量回收系统流程图原料油典型工艺流程汽提流程示意图重整典型工艺流程重整反应器结构UOP连续重整催化剂再生流程。

8种炼化工艺流程动图及装置图文大详解

8种炼化工艺流程动图及装置图文大详解从原油到燃料油及各种化工原料要经过多种复杂的工艺流程,不同的工艺流程生产出的产品也一样。

今天带大家了解一下石油炼制的工艺流程和装置。

一、炼油工艺流程分类1、燃料型炼油工艺流程图燃料型炼油厂以燃料油为主,主要产品为汽油、柴油、煤油等燃料油。

2、燃料—润滑油型炼油工艺流程图燃料—润滑油型炼油厂除生产燃料油外,还生产润滑油,一般润滑油与石蜡联合生产。

3、燃料—化工型炼油工艺流程燃料—化工型炼油厂以生产燃料油及化工原料为主,除燃料油外,乙烯裂解原料、芳烃、丙烯等化工原料占总产品量的比例较大。

二、炼油装置及工艺详解1、炼油工艺及装置分类(1)一次加工常压蒸馏或常减压蒸馏,把原油蒸馏分为几个不同的沸点范围(即馏分);(2)二次加工催化、加氢裂化、延迟焦化、催化重整、烃基化、加氢精制等。

将一次加工得到的馏分再加工成商品油。

(3)三次加工裂解工艺制取乙烯、芳烃等化工原料。

2、炼油工艺及装置详解2.1原油预处理预处理原因:原油中的盐和水的存在,给炼油装置的稳定操作、设备防腐带来了危害,因此在原油蒸馏前必须进行脱水脱盐。

因此原油进入炼油厂后,必须先进行脱盐脱水,使含水量达到0.1%~0.2%。

含盐量<5mg/l,对于有渣油加氢或重油催化裂化过程的炼油厂,要求原油含盐量<3mg/l。

电脱盐原理:原油中的盐大部分溶于水中,脱水的同时,盐也被脱除。

常用的脱盐脱水过程是向原油中注入部分含氯低的新鲜水,以溶解原油中的结晶盐类,并稀释原有盐水,形成新的乳状液,然后在一定温度、压力和破乳剂及高压电场作用下,使微小的水滴,聚集成较大水滴,因密度差别,借助重力水滴从油中沉降、分离,达到脱盐脱水的目的。

2.2常减压装置蒸馏装置是炼油厂重要的加工装置之一,几乎所有的炼油厂的原油都要通过常减压蒸馏装置进行一次加工,常减压蒸馏装置主要通过蒸馏过程加工原油,加热后的原油在蒸馏塔内实现各组分的分离。

大豆油精炼加工工艺

大豆油精炼加工工艺原料:浸出毛油,产品:一级油。

1. 完整工艺流程方框图:2.工艺原理与参数2.1脱胶、中和工段:2.1.1工艺流程图:油脚 碱液 磷酸(或水) 毛油 过滤 混合 加热 离心分离 酸化反应 (或水化反应) 混合 中和反应 加热离心分离 混合 水洗滞留 离心分离 真空干燥碱炼油 皂脚水洗废水 水、磷酸 油脚 碱液 磷酸(或水) 毛油 过滤混合 加热 离心分离 酸化反应 (或水化反应) 混合 中和反应加热 离心分离 混合 水洗滞留 离心分离 真空干燥 碱炼油 皂脚 水洗废水 水、磷酸 真空白土 加热 脱色反应 脱色过滤 精滤 脱色油 废白土 真空 油-油节能换热终温加热 脱臭 脂肪酸捕集冷却 精滤 一级油2.1.2工艺设备及原理大豆毛油经过滤、除杂后由泵送入生产线,经加热器加热至一定温度后进入混合器。

在混和器中,毛油与一定比例的磷酸溶液(或水)充分混合,随后进入延时罐进一步调质,油中的非水化磷脂转化为水化磷脂,然后进入脱胶离心机中进行分离,分离出油脚进入暂存罐中暂存。

酸化后的油(或脱胶油)进入混和器,与一定比例的碱液混合,使游离脂肪酸与碱发生中和反应生成钠皂,再进入延时反应罐充分反应,随后经泵送至加热器加热至一定温度,然后进入脱皂离心机中进行油皂分离,分离出皂脚进入皂脚罐中暂存。

脱皂后的油进入混和器中与一定比例的热水混合,同时添加少量的磷酸溶液(或柠檬酸水溶液),用于鳌和金属离子,利于去除残皂等杂质。

随后进入延时反应罐充分反应,再进入水洗离心机进行水洗分离,以去除残留皂脚等杂质。

水洗后的油最后进入真空干燥器中去除水分及其它挥发性物质,由泵输送至脱色工段。

2.1.3工艺参数●酸法脱胶工艺:100%磷酸(浓度75~85%)加入油量0.05~0.2 %100%柠檬酸(浓度~50%)加入油量0.05~0.2 %酸脱胶不仅对除去非水化磷脂,降低金属离子含量有利,而且对碱炼水洗除去油脂中含皂含量也有很大的益处。

七大炼化工艺,从原油到成品油,附详细流程图!

七大炼化工艺,从原油到成品油,附详细流程图!来源:化工杂志(id:JOU-OF-CHE-ENG)相关链接:点击底部文字观看中石化炼油厂工艺视频+50张炼油工艺图,手慢无!从原油到石油的基本途径一般为:① 将原油先按不同产品的沸点要求,分割成不同的直馏馏分油,然后按照产品的质量标准要求,除去这些馏分油中的非理想组分;② 通过化学反应转化,生成所需要的组分,进而得到一系列合格的石油产品。

石油炼化常用的工艺流程为常减压蒸馏、催化裂化、延迟焦化、加氢裂化、溶剂脱沥青、加氢精制、催化重整。

1常减压蒸馏1.原料:原油等。

2.产品:石脑油、粗柴油(瓦斯油)、渣油、沥青、减一线。

3.基本概念常减压蒸馏是常压蒸馏和减压蒸馏的合称,基本属物理过程:原料油在蒸馏塔里按蒸发能力分成沸点范围不同的油品(称为馏分),这些油有的经调合、加添加剂后以产品形式出厂,相当大的部分是后续加工装置的原料。

常减压蒸馏是炼油厂石油加工的第一道工序,称为原油的一次加工,包括三个工序:a.原油的脱盐、脱水;b.常压蒸馏;c.减压蒸馏。

4.生产工艺原油一般是带有盐份和水,能导致设备的腐蚀,因此原油在进入常减压之前首先进行脱盐脱水预处理,通常是加入破乳剂和水。

原油经过流量计、换热部分、沏馏塔形成两部分,一部分形成塔顶油,经过冷却器、流量计,最后进入罐区,这一部分是化工轻油(即所谓的石脑油);一部分形成塔底油,再经过换热部分,进入常压炉、常压塔,形成三部分,一部分柴油,一部分蜡油,一部分塔底油;剩余的塔底油在经过减压炉,减压塔,进一步加工,生成减一线、蜡油、渣油和沥青。

各自的收率:石脑油(轻汽油或化工轻油)占1%左右,柴油占20%左右,蜡油占30%左右,渣油和沥青约占42%左右,减一线约占5%左右。

常减压工序是不生产汽油产品的,其中蜡油和渣油进入催化裂化环节,生产汽油、柴油、煤油等成品油;石脑油直接出售由其他小企业生产溶剂油或者进入下一步的深加工,一般是催化重整生产溶剂油或提取萃类化合物;减一线可以直接进行调剂润滑油。

国内外大型炼油厂的工艺流程33页PPT

谢谢你的阅读

❖ 知识就是财富 ❖ 丰富你的人生

71、既然我已经踏上这条道路,那么,任何东西都不应妨碍我沿着这条路走下去。——康德 72、家庭成为快乐的种子在外也不致成为障碍物但在旅行之际却是夜间的伴侣。——西塞罗 73、坚持意志伟大的事业需要始终不渝的精神。——伏尔泰 74、路漫漫其修道远,吾将上下而求索。——屈原 75、内外相应,言行相称。——韩非

国内外大型炼油厂的工艺流程

11、获得的成功越大,就越令人高兴 。野心 是使人 勤奋的 原因, 节制使 人枯萎 。 12、不问收获,只问耕耘。如同种树 ,先有 根茎, 再有枝 叶,尔 后花实 ,好好 劳动, 不要想 太多, 那样只 会使人 胆孝懒 惰,因 为不实 践,甚 至不接 触社会 ,难道 你是野 人。(名 言网) 13、不怕,不悔(虽然只有四个字,但 常看常 新。 14、我在心里默默地为每一个人祝福 。我爱 自己, 我用清 洁与节 制来珍 惜我的 身体, 我用智 慧和知 识充实 我的头 脑。 15、这世上的一切都借希望而完成。 农夫不 会播下 一粒玉 米,如 果他不 曾希望 它长成 种籽; 单身汉 不会娶 妻,如 果他不 曾希望 有小孩 ;商人 或手艺 人不会 工作, 如果他 不曾希 望因此 而有收 益。-- 马钉路 德。

பைடு நூலகம்

炼油流程图

一、总图:

二、石油加工的主要流程

减压渣油

2、石脑油连续重整重整汽油用于调高标号汽油

氢气

芳烃抽提三苯

6#,120#溶剂油

芳烃油余油调低标号

乙烯燃料

3、加氢是为了是烯烃饱和,降低N、S、O

4、直馏柴油电精制

加氢脱硫

(二)催化裂化

汽油40-50%,辛烷值接近90#

柴油30-35%加氢精制,调高十六烷值催化裂化(FCC)液化气10-20%气体分馏:精丙稀和液化气原料:主要是直硫蜡油油浆2%燃料油

少量焦化蜡油(10%)2-4%脱硫自用

商品

(三)重油催化裂化

重油催化裂化

脱沥青油

减压渣油溶剂脱沥青

沥青产品

延迟焦化

重油催化裂化(RFCC汽油40-50%,辛烷值高于92#

加工原料:40-50%柴油25%,质量差,密度高,十六烷值低30-40%液化气10-20%

10-20%油浆6%

干气3-4%

(四)加氢裂化(HDC—Hydro cracker)

优质柴油,白油料40-50%

加氢裂化标准航媒

原料:减压蜡油石脑油

少量液化气

特点:不产汽油,产出柴油质量非常好

(五)重油延迟焦化

焦化柴油35%加氢柴油(优质十六烷值高)

焦炭28%商品

重油延迟焦化焦化蜡油20%催化裂化

焦化汽油10%加氢石脑油(乙烯原料)

焦化干气4%

注:该套装置的经济性取决于焦炭的价格

(六)减压渣油加氢脱硫

石脑油

减压渣油加氢脱硫柴油

加氢渣油

聚乙烯PE (七)乙烯装置聚丙烯PP

聚苯烯PS 石脑油苯乙烯SM

丁二烯

裂解汽油重整合格汽油液化气。

《炼油工艺流程》PPT课件讲义

炼厂数 原油 催化裂化 催化裂化

Mt/a Mt/a

占原油%

美国 132 834.91 281.89

33.76

中国

95 289.51 102.8

36.50

俄罗斯 42 271.77 16.54

6.09

日本

33 235.15

43.8

18.63

韩国

6 127.20

8.94

7.03

委内瑞拉 5

64.11 11.59

大量加工进口高硫原油,使得各馏分的硫含量大幅 度上升。2000年进口原油量6880万吨。2004年进 口原油量达1亿吨以上,占原油消费量的40%以上。

进口原油主要是来自中东地区的含硫原油。

世界炼油工业的发展趋势是:继续扩大馏分油和 重油加氢处理装置的加工能力,以改进油品质量 的适应环保要求;加氢装置的加工能力将大幅度 增加,年均增长8.3%,以满足增产清洁燃料生 产的需要。

大庆原油的特点:

➢ 低硫原油,S<0.5% ➢ 石蜡基原油,K=12.5 ➢ 含砷高 ➢ 汽油馏分含量低 ➢ 渣油馏分含量高

大庆石化公司炼油厂常减压装置型式:

➢ 燃料——润滑油型,同时充分利用炼化一体的优势

常减压蒸馏发展的趋势:

➢ 总体原油加工能力不会有大的增长 ➢ 装置数目不断减少 ➢ 装置能力不断扩大

1930年世界上第一套延迟焦化工业装置在 美国建成投产。

延迟焦化工艺流程简单、原料适应性强、 技术成熟可靠、投资和操作费用较低等特点, 在70多年的历程中得到了迅速发展,已成为世 界各国炼油业渣油转化的重要手段。据统计, 10年来新增的焦化能力占到了新增渣油加工能 力的22%以上。

单套装置最大加工规模已发展到673万 吨/年。延迟焦化技术已成为加工中东高硫原 油的重要手段之一。

炼油工艺流程介绍正式版PPT文档

常压蒸馏原理: 精馏又称分馏,它是在精馏塔内同时进行的液体屡次局部汽化和汽体

屡次局部冷凝的过程。

原油之所以能够利用分馏的方法进行别离,其根本原因在于原油内部 的各组分的沸点不同。

在原油加工过程中,把原油加热到360~370℃左右进入常压分馏塔, 在汽化段进行局部汽化,其中汽油、煤油、轻柴油、重柴油这些较低 沸点的馏分优先汽化成为气体,而蜡油、渣油仍为液体。

催化活性,并提供裂化反响所需热量。 该过程焦炭的收率一般随原料油康氏残炭〔CCR〕的改变而变化,富气产量一般10%〔质量〕左右〔气体产率%=7. 延迟焦化是一种石油二次加工技术,是指以贫氢的重质油为原料,在高温〔约500℃〕进行深度的热裂化和缩合反响,生产富气、粗汽

油、柴油、蜡油近和焦几炭的年技来术。分子筛裂化催化剂采用硅溶胶或铝溶胶等粘结剂,把

催化裂化反响过程

反响过程中生成的焦炭沉积于催化剂上,使催化剂失 去活性。吹入空气烧去焦炭可使催化剂再生,循环使 用。热的再生催化剂可以提供反响所需热量。

催化裂化原料是原油通过原油蒸馏〔或其他石油炼制 过程〕分馏所得的重质馏分油;或在重质馏分油中掺入

量渣油,或经溶剂脱沥青后的脱沥青渣油;或全部用常 压渣油或减压渣油。在反响过程中由于不挥发的类碳 物质沉积在催化剂上,缩合为焦炭,使催化剂活性下 降,需要用空气烧去〔见催化剂再生〕,以恢复催化 活性,并提供裂化反响所需热量。催化裂化是石油炼 厂从重质油生产汽油的主要过程之一。所产汽油辛烷 值高〔马达法80左右〕,裂化气〔一种炼厂气〕含丙 烯、丁烯、异构烃多。

加氢裂化按工艺流程可分为:一段加氢裂化流程、二 段加氢裂化流程、串联加氢裂化流程。

催化裂化

催化裂化概念

大分子烃类在热作用下发生裂化和缩合。采用合成硅酸铝催化 延经迟过焦 预化处原理料后可的剂以原是料:重进油入一、重种渣整油工是、段甚,无至与是循定沥环形青氢。混硅合并酸加热铝至型490,~52另5℃一后,在种1~是2MP沸a下石进入型反响。器。通常固定床催 石油焦是延迟焦化化过裂程的化重用要产的品之是一,低根活据质性量不的同可。用做电极、冶金及燃料等。

炼油工艺流程图汇总

产品名称

及反应器容易结焦超温;2、分馏塔顶腐蚀穿孔;3、高温管线及设备泄漏着

火

重整、加氢裂化及加氢处理装置主要的危险因素为高压、高温及有毒,重点部位为:1、加热炉炉管超温;2、加氢反应器超温、超压爆炸;3、循环氢等含有硫化氢泄漏中毒;4、分馏塔顶腐蚀泄漏。

石油化工加工流程示意图

置主要危险因素为高温,重点部位:1、加热炉、焦炭塔及反应器容易结焦超温;2、分馏塔顶腐蚀穿孔;3、高温管线及设备泄漏着

火

置主要的危险因素为高压、高温及有毒,重点部位为:1、加热炉炉管超温;

2、加氢反应器超温、超压爆炸;

3、循环氢等含有硫化氢泄漏中毒;

4、分馏塔顶腐蚀泄漏。

烯球罐

球罐

汽油罐

硫磺产品

柴油罐

减粘燃料油石油焦。

第六章 炼油厂的构成和工艺流程PPT课件

18.09.2020

石油炼制工程

12

3.生产汽油的能力

此能力包括生产汽油的数量和质量水平。除了直 馏汽油以外,催化裂化是最主要的生产汽油的过程。 因此,催化裂化的处理能力在很大程度上反映了在数 量上生产汽油的能力。催化重整、烷基化、异构化、 含氧化合物合成等过程是提高汽油辛烷值的主要过程, 同时也可改善汽油的其他性能,这些过程的生产能力 反映了在质量上的生产汽油的能力。在中国催化裂化 处理量对原油的处理量比例较大,这主要是由于中国 的原油偏重,需要通过催化裂化来生产更多的汽油和 柴油,但我国在催化重整提高汽油质量方面明显偏低, 只占上述四类过程的4.9%。

18.09.2020

石油炼制工程

13

写在最后

经常不断地学习,你就什么都知道。你知道得越多,你就越有力量 Study Constantly, And You Will Know Everything. The More

You Know, The More Powerful You Will Be

谢谢大家

荣幸这一路,与你同行

It'S An Honor To Walk With You All The Way

演讲人:XXXXXX 时 间:XX年XX月XX日

工艺流程图是炼厂和炼油装置的最基本的技术 文件,无论是欲了解一个炼厂或炼油装置,或是进 行设计或技术改造,都必须首先考虑此技术文件。

18.09.2020

石油炼制工程

8

18.09.2020

石油炼制工程

9

18.09.2020

石油炼制工程

10

18.09.2020

石油炼制工程

11

第三节 炼油过程的结构分析

➢原油分离装置 (龙头装置、加工能力)

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

产品名称

及反应器容易结焦超温;2、分馏塔顶腐蚀穿孔;3、高温管线及设备泄漏着

火重整、加氢裂化及加氢处理装

置主要的危险因素为高压、高

温及有毒,重点部位为:1、

加热炉炉管超温;2、加氢反

应器超温、超压爆炸;3、循

环氢等含有硫化氢泄漏中毒;

4、分馏塔顶腐蚀泄漏。

石油化工加工流程示意图

置主要危险因素为高温,重点部位:1、加热炉、焦炭塔

及反应器容易结焦超温;2、分馏塔顶腐蚀穿孔;3、高温管线及设备泄漏着

火置主要的危险因素为高压、高温及有毒,重点部位为:1、加热炉炉管超温;2、加氢反应器超温、超压爆炸;3、循环氢等含有硫化氢泄漏中毒;

4、分馏塔顶腐蚀泄漏。

烯球罐

球罐汽油罐

硫磺产品

柴油罐

减粘燃料油石油焦。