《机械制造技术基础》第三章《机械制造技术基础》车削加工基础知识-PPT课件

合集下载

车削加工基础知识ppt课件

任务一 认识常用材料

一、基础知识

可锻铸铁的应用

任务一 认识常用材料

一、基础知识

• (4)蠕墨铸铁。 • 铸铁液浇注前加入蠕化剂,使石墨呈蠕虫状,这样的铸铁称 为蠕墨铸铁。 • 蠕墨铸铁的力学性能介于灰口铸铁和球墨铸铁之间,其强度 、塑性和抗疲劳性能优于灰口铸铁,铸造性能、减振性和导 热性优于球墨铸铁。常用于制造承受热循环载荷的零件,如 钢锭模、玻璃模具、柴油机汽缸、汽缸盖、排气阀以及结构 复杂、强度要求高的铸件,如液压阀的阀体、耐压泵的泵体 等。

球墨铸铁件

任务一 认识常用材料

一、基础知识

• (3)可锻铸铁。 • 将白口铸铁加热到900℃~980℃,在此温度下长时间保温 ,使碳化物分解为团絮状石墨,冷却后得到的铸铁即为可锻 铸铁。 • 黑心可锻铸铁的强度、硬度低,塑性、韧性好,用于载荷不 大、承受较高冲击、振动的零件。珠光体基体可锻铸铁因具 有高的强度、硬度,用于载荷较高、耐磨损并有一定韧性要 求的重要零件。如石油管道、炼油厂管道和商用及民用建筑 的供气和供水系统的管件。

车削加工基础 知识

本

章

大

纲

任务一 认识常用材料 任务二 车刀及其选用方法

任务三 车床及其操作

任务四 常用车床夹具及其应用

实训

任务一 认识常用材料

一、基础知识

现代机械加工中所用的金属材料主要以合金为主,合金 材料具有比纯金属更好的物理和化学性能,其力学性能和 工艺性能优良,并且价格低廉。最常用的合金是以铁为基 础的铁碳合金,还有以铜或铝等为基础的有色合金。

任务一 认识常用材料

一、基础知识

• (3)中碳钢。 • 中碳钢是含碳量在0.25%~0.60%的碳素钢,有镇静钢、半 镇静钢、沸腾钢等多种产品。 • 中碳钢强度和硬度比低碳钢高,塑性和韧性比低碳钢低。其 热加工及切削性能良好,焊接性能较差。可不经热处理,直 接使用热轧材、冷拉材,亦可经热处理后使用。 • 淬火、回火后的中碳钢具有良好的综合力学性能,能够达到 的最高硬度约为HRC55(HB538),σb为600~1 100 MPa 。所以在中等强度水平的各种用途中,中碳钢得到最广泛的 应用,除作为建筑材料外,还大量用于制造各种机械零件。

机械制造技术基础(课件全)

孔的加工工艺

1、位置度精度要求不高的中、小孔加工工艺 钻、铰 钻、扩、铰 2、位置度精度要求较高的中、小孔加工工艺 钻、镗 钻、扩、镗、(铰)。 3、直径较大孔(D>50 mm)变化分类

传统成形方法

传统成形加工

塑性加工方法

加温加压成型加工

机械加工方法

锻压、轧压、冷挤、 热挤等加工

铸造、粉末冶金等

切削加工:车、铣、钻、 镗等 磨削加工:磨、研磨、 抛光等

特种成形方法

特种成形方法

高能加工

电及化学加工

电火花、线切割、三束(离子、 电子、激光束)等加工

特点

1、成形运动:砂轮旋转;工件旋转或移动。 2、加工过程平稳。 3、磨削效率低。 4、易加工脆、硬材料。 5、磨削时产生大量热。

加工精度

一般磨削加工:精度—IT6~IT4;表面粗糙度—Ra1.25~0.01um。 精磨时:表面粗糙度—Ra0.1~0.008um.

适用范围

平面—平面磨床 内外圆柱面—内、外圆磨床 圆锥面、异形面—

一、车削加工

特点

1、成形运动:工件旋转;刀具相对工件移动。 2、易保证各加工表面间的位置精度。 3、切削过程平稳。 4、切削效率高。 5、刀具简单。

加工精度

普通车削加工:精度—IT8~IT7;表面粗糙度—Ra6.3~1.6um。 精车时:精度—IT6~IT5;表面粗糙度—Ra0.4~0.1um. 超精密车削:表面粗糙度—Ra0.04um

电解加工、电化学抛光等

成形方法按制造过程中质量M的变化分类

按由原材料制造成 零件的过程中,质 量M的变化分类

△M<0 (质量减少)

△M=0 (质量基本不变)

《机械制造技术基础》第三章《机械制造技术基础》车削加工基础知识-PPT文档资料

§3-2

车削加工的工件定位装夹方法

工件上加工 有中心孔

工件在顶尖上的定位装夹

§3-2

车削加工的工件定位装夹方法

工件在卡盘上的定位装夹 1、自动定心卡盘 (三爪卡盘) 2、普通卡盘 (四爪卡盘)

三爪卡盘

四爪卡盘

§3-3

一.卧式车床总布局

卧式车床及其传动主轴箱刀架源自尾座床身进给箱

右床腿 溜板箱

左床腿

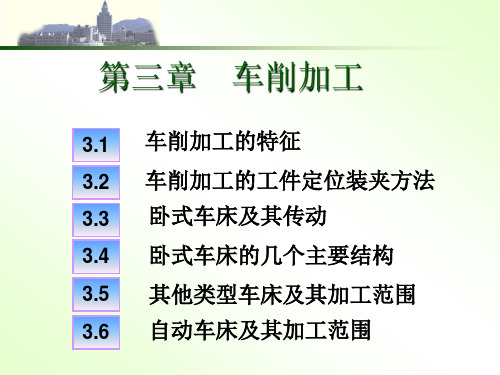

第三章 车削加工

3.1

3.2 3.3 3.4

车削加工的特征 车削加工的工件定位装夹方法 卧式车床及其传动 卧式车床的几个主要结构 其他类型车床及其加工范围 自动车床及其加工范围

3.5

3.6

§3-1

一、车削的用途及分类

车削加工的特征

应用:主要用于加工各种回转表面(内外圆柱面,圆锥

分类: (1)卧式车床 (2)立式车床 (3)转塔车床 (4)自动车床和半自动车床 (5) 仿形车床 (6)专门化车床

§3-3

卧式车床及其传动

执行机构 机床上最终实现所需运动的部件,如主轴、刀架、工作台等,它们

动力源 为执行装置提供运动和动力的装置,如电动机等。可以几个运动

传动装置 传递运动和动力的装置, 把执行件和运动源或相关的执行件联系

§3-3

卧式车床及其传动

外联系传动链 联系动力源与执行件之间的传动链。 使执行件获得一定的速度和运动方向,其传动比的变化,只影响 因此,外联系传动链中不要求严格的传动比关系。

分析传动链的方法: 首先找到传动链所联系的两个末端

件,然后从一个末端件向另一个末端件查明传动路线,最后 对传动链中的机件作运动计算。

§3-3

1、主运动传动链

卧式车床及其传动

车削加工的基本知识课件.ppt

ap=(D-d)/2 (mm) 式中:D——工件待加工表面的直径,mm; d——工件已加工表面的直径,mm。

车削概述

2、进给量f 工件或刀具的主运动每转一转 或每走一行程时,工件和刀具两者在进给运 动方向上的相对位移量。如外圆车削的进给 量是工件每转一转时车刀相对于工件在进给 运动方向上的位移量,其单位为mm/r。 3、背吃刀量 ap 对外圆车削而言,背吃刀 量等于工件已加工表面与待加工表面间的垂 直距离,其中外圆车削的背吃刀量:

糙度及生产批量的变化。既可车削各种钢材、铸件等金属,又可车削玻璃钢、尼 龙、胶木等非金属。对不易进行磨削的有色金属零件的精加工,可采用金刚石车 刀进行精细车削来完成。

(3)车刀一般为单刃刀具,其结构简单、制造容易、刃磨方便、装夹迅速。 同时,便于根据加工要求选择刀具材料和刃磨合理的刀具角度。有利于保证加工 质量、提高生产效率和合理降低生产成本。

车削加工的基本知识

主讲:韩宁

授课内容

金属车削加 工概述

车削概述 车削用量

教学目标

了解车削加工的基础知识 理解掌握车削加工的一些相关概念术语和

名词

重点难点

概念术语名词的理解 车削用量的相关知识

车削概述

在机械加工行业,为了使零件获得一定的几何形状和尺寸,常常采用切削加 工的方法。 一、金属切削加工概述

主运动——切下切屑所必 需的基本运动称为主运动。在 切削运动中,主运动的速度最 高,消耗的功率也最大。车削 加工中主运动为工件的旋转运 动。

车削概述

进给运动——使被切削的金属层不断投入切削的运动称为进给运动。进 给运动的速度较低,消耗的功率也较小。

由于金属切削加工方式的不同,这两种运动的表现形式也不相同。如图 所示为几种主要切削加工的运动形式。

车削概述

2、进给量f 工件或刀具的主运动每转一转 或每走一行程时,工件和刀具两者在进给运 动方向上的相对位移量。如外圆车削的进给 量是工件每转一转时车刀相对于工件在进给 运动方向上的位移量,其单位为mm/r。 3、背吃刀量 ap 对外圆车削而言,背吃刀 量等于工件已加工表面与待加工表面间的垂 直距离,其中外圆车削的背吃刀量:

糙度及生产批量的变化。既可车削各种钢材、铸件等金属,又可车削玻璃钢、尼 龙、胶木等非金属。对不易进行磨削的有色金属零件的精加工,可采用金刚石车 刀进行精细车削来完成。

(3)车刀一般为单刃刀具,其结构简单、制造容易、刃磨方便、装夹迅速。 同时,便于根据加工要求选择刀具材料和刃磨合理的刀具角度。有利于保证加工 质量、提高生产效率和合理降低生产成本。

车削加工的基本知识

主讲:韩宁

授课内容

金属车削加 工概述

车削概述 车削用量

教学目标

了解车削加工的基础知识 理解掌握车削加工的一些相关概念术语和

名词

重点难点

概念术语名词的理解 车削用量的相关知识

车削概述

在机械加工行业,为了使零件获得一定的几何形状和尺寸,常常采用切削加 工的方法。 一、金属切削加工概述

主运动——切下切屑所必 需的基本运动称为主运动。在 切削运动中,主运动的速度最 高,消耗的功率也最大。车削 加工中主运动为工件的旋转运 动。

车削概述

进给运动——使被切削的金属层不断投入切削的运动称为进给运动。进 给运动的速度较低,消耗的功率也较小。

由于金属切削加工方式的不同,这两种运动的表现形式也不相同。如图 所示为几种主要切削加工的运动形式。

机械制造技术基础课件第三章(1)

楔角βo 在主剖面内度量的后刀面与前刀面间的夹

角。上述三角度之和为90°。

第十九页,编辑于星期五:十点 五十七分。

② 在基面Pr内的标注角度 主偏角kr 在基面内度量的切削平面与进给平面

间的夹角。它也是主切削刃在基面上投影与进给运 动方向的夹角。

副偏角k’r 在基面内度量的副切削刃与进给运动 方向在基面上投影间的夹角。

面。法剖面的标注角度有法前角γn、法后角αn和法 楔角βn,而其余角度完全相同。

第二十三页,编辑于星期五:十点 五十七分。

(4)刀具工作角度 上述刀具标注角度是在假定运动和安装条件下的标注

角度。如果考虑合成运动和实际安装情况,则刀具的参 考系将发生变化,刀具角度也发生变化。按照刀具工作 中的实际情况,在刀具工作角度参考系中确定的角度, 称为刀具工作角度。一般不必进行工作角度的计算。只 有在进给运动和刀具安装对工作角度产生较大影响时, 才需计算工作角度。例如,在以大进给量切断小直径工 件、车螺纹或丝杠、铲背、刀具安装位置有较大变化时 等。

普通钢料、铸铁、有色金属及其合金的粗加

工和半精加工

第三十页,编辑于星期五:十点 五十七分。

3)陶瓷材料

陶瓷是以氧化铝(A1203)或氮化硅(SiN4)

等为主要成分,经压制成形后烧结而成的刀具 材料。陶瓷刀具材料共分三类:氧化铝基陶瓷、 氮化硅基陶瓷和复合氮化硅-氧化铝陶瓷。其 优点是:硬度高,刀具耐用度高,可提高切削 速度,加工效率提高3~10倍。

4)涂层刀具 目前 80%以上都是涂层刀具。它是在硬质合

金或高速钢刀体上涂敷氧化铝、碳氮化钛、氮 化铝钛、碳氮化铝钛等,具有优异的高温性能。

第三十一页,编辑于星期五:十点 五十七分。

5)金刚石

天然和人造金刚石都是碳的同素异构体,是自然界 中最硬的材料。天然金刚石质量好,价格昂贵,只用 作超精密加工切削工具。但由于碳元素与铁元素具有 很强的亲和性,所以金刚石刀具不能加工铁族金属材 料。

角。上述三角度之和为90°。

第十九页,编辑于星期五:十点 五十七分。

② 在基面Pr内的标注角度 主偏角kr 在基面内度量的切削平面与进给平面

间的夹角。它也是主切削刃在基面上投影与进给运 动方向的夹角。

副偏角k’r 在基面内度量的副切削刃与进给运动 方向在基面上投影间的夹角。

面。法剖面的标注角度有法前角γn、法后角αn和法 楔角βn,而其余角度完全相同。

第二十三页,编辑于星期五:十点 五十七分。

(4)刀具工作角度 上述刀具标注角度是在假定运动和安装条件下的标注

角度。如果考虑合成运动和实际安装情况,则刀具的参 考系将发生变化,刀具角度也发生变化。按照刀具工作 中的实际情况,在刀具工作角度参考系中确定的角度, 称为刀具工作角度。一般不必进行工作角度的计算。只 有在进给运动和刀具安装对工作角度产生较大影响时, 才需计算工作角度。例如,在以大进给量切断小直径工 件、车螺纹或丝杠、铲背、刀具安装位置有较大变化时 等。

普通钢料、铸铁、有色金属及其合金的粗加

工和半精加工

第三十页,编辑于星期五:十点 五十七分。

3)陶瓷材料

陶瓷是以氧化铝(A1203)或氮化硅(SiN4)

等为主要成分,经压制成形后烧结而成的刀具 材料。陶瓷刀具材料共分三类:氧化铝基陶瓷、 氮化硅基陶瓷和复合氮化硅-氧化铝陶瓷。其 优点是:硬度高,刀具耐用度高,可提高切削 速度,加工效率提高3~10倍。

4)涂层刀具 目前 80%以上都是涂层刀具。它是在硬质合

金或高速钢刀体上涂敷氧化铝、碳氮化钛、氮 化铝钛、碳氮化铝钛等,具有优异的高温性能。

第三十一页,编辑于星期五:十点 五十七分。

5)金刚石

天然和人造金刚石都是碳的同素异构体,是自然界 中最硬的材料。天然金刚石质量好,价格昂贵,只用 作超精密加工切削工具。但由于碳元素与铁元素具有 很强的亲和性,所以金刚石刀具不能加工铁族金属材 料。

机械制造技术基础教学课件PPT金属切削加工的基础

刀具在切削过程中要 承受很大的载荷,较 高的切削温度和摩擦。 刀具材料的切削性能, 直接影响刀具的耐用 度和生产率;刀具材 料的工艺性,将影响 刀具本身的制造和刃 磨质量。

1.2.5 刀具材料

刀具材料的基本性能

高的硬度

刀具材料要比工件材料硬度高,常温硬度在HRC60以上。

高的耐热性

刀具材料在高温下保持硬度、耐磨性、强度和韧性的能力。

☆ 曲面:是以曲线为母线作旋转或平移所形成的表面;如螺 旋桨、汽车外型面等,成型主要方法有:铣削、成形磨削、数 控铣削、电火花加工、激光加工等

1.1.2 切削运动

概念:刀具与工件间的相对运动,以切除多余的金属 分类:

主运动:切除切屑所需的基本运动。 3个特点:速度最快;消耗功率最大;唯一性。

进给运动:使金属层不断投入被切削的运动。 3个特点:速度较慢;消耗功率较小;可以为一个或多 个。

高合金工具钢(高速钢)

通用型高速钢、高性能高速钢 熔炼高速钢和粉末高速钢

例题:下图为外圆车削示意图,在图上标注:

1 主运动、进给运动和背吃刀量;

2 已加工表面、加工(过渡)表面和待加工表面;

3 基面、主剖面和切削平面;

4 刀具角度0=15、0=6、Kr=55、Kr=45、s=-10 。

待加工待表加面工表面

主运动

主运动

加工加表 工表面面

已已加加工工表面 表面

基面

基面

切削平面

第1章 金属切削加工的基础知识

金属切削加工实例

第1章 金属切削加工的基础知识

内容

切削加工运动分析及切削要素 金属切削刀具 切削过程中的物理现象 工件材料的切削加工性 切削液

1.1 切削加工的运动分析及切削要素

1.2.5 刀具材料

刀具材料的基本性能

高的硬度

刀具材料要比工件材料硬度高,常温硬度在HRC60以上。

高的耐热性

刀具材料在高温下保持硬度、耐磨性、强度和韧性的能力。

☆ 曲面:是以曲线为母线作旋转或平移所形成的表面;如螺 旋桨、汽车外型面等,成型主要方法有:铣削、成形磨削、数 控铣削、电火花加工、激光加工等

1.1.2 切削运动

概念:刀具与工件间的相对运动,以切除多余的金属 分类:

主运动:切除切屑所需的基本运动。 3个特点:速度最快;消耗功率最大;唯一性。

进给运动:使金属层不断投入被切削的运动。 3个特点:速度较慢;消耗功率较小;可以为一个或多 个。

高合金工具钢(高速钢)

通用型高速钢、高性能高速钢 熔炼高速钢和粉末高速钢

例题:下图为外圆车削示意图,在图上标注:

1 主运动、进给运动和背吃刀量;

2 已加工表面、加工(过渡)表面和待加工表面;

3 基面、主剖面和切削平面;

4 刀具角度0=15、0=6、Kr=55、Kr=45、s=-10 。

待加工待表加面工表面

主运动

主运动

加工加表 工表面面

已已加加工工表面 表面

基面

基面

切削平面

第1章 金属切削加工的基础知识

金属切削加工实例

第1章 金属切削加工的基础知识

内容

切削加工运动分析及切削要素 金属切削刀具 切削过程中的物理现象 工件材料的切削加工性 切削液

1.1 切削加工的运动分析及切削要素

机械制造技术基础(课程精完整版)ppt课件

1. 机床的性能方面 (4)人机适应性

77

ppt精选版

一、对金属切削机床的基本要求

1. 机床的性能方面 (4)人机适应性

人机适应性的基本要求是可靠、 安全和舒适。

78

ppt精选版

一、对金属切削机床的基本要求

2. 机床的经济性方面

79

ppt精选版

一、对金属切削机床的基本要求

2. 机床的经济性方面 机床的经济性包括两方面: 机床制造厂的经济效益 机床使用厂的经济效益

切削用量三要素

背吃刀量asp、 进给量f 切削速度vc

50

ppt精选版

(6)合成切削运动

切削过程中,由主运动和进给运动合成 的运动称为合成切削运动。 合成切削运动方向:就是切削刃选定点相 对于工件的瞬时合成切削运动的方向;

合成切削速度ve:就是切削刃选定点相对

于工件的合成切削运动的瞬时速度。

51

2. 工件表面的形成

工件表面可以看成是一条线沿着另一条 线移动或旋转而形成的。并且我们把这两

条线叫着母线和导线,统称发生线。

14

ppt精选版

例、工件表面的形成

导线 母线

母线 导线

母线 导线 母线

导线 母线

导线 导线

导线

导线 母线

母线

图2-2 组成工件轮廓的几何表面

3.发生线的形成

1) 成型法——利用成形刀具来形成发生 线,对工件进行加工的方法。

二、金属切削机床的分类

(3)按机床的自动化程度分类

1)手动机床 2)机动机床 3)半自动机床 4)全自动机床

85

ppt精选版

二、金属切削机床的分类

(4)按机床的工作精度分类

1)普通精度机床 2)精密机床 3)高精度机床

77

ppt精选版

一、对金属切削机床的基本要求

1. 机床的性能方面 (4)人机适应性

人机适应性的基本要求是可靠、 安全和舒适。

78

ppt精选版

一、对金属切削机床的基本要求

2. 机床的经济性方面

79

ppt精选版

一、对金属切削机床的基本要求

2. 机床的经济性方面 机床的经济性包括两方面: 机床制造厂的经济效益 机床使用厂的经济效益

切削用量三要素

背吃刀量asp、 进给量f 切削速度vc

50

ppt精选版

(6)合成切削运动

切削过程中,由主运动和进给运动合成 的运动称为合成切削运动。 合成切削运动方向:就是切削刃选定点相 对于工件的瞬时合成切削运动的方向;

合成切削速度ve:就是切削刃选定点相对

于工件的合成切削运动的瞬时速度。

51

2. 工件表面的形成

工件表面可以看成是一条线沿着另一条 线移动或旋转而形成的。并且我们把这两

条线叫着母线和导线,统称发生线。

14

ppt精选版

例、工件表面的形成

导线 母线

母线 导线

母线 导线 母线

导线 母线

导线 导线

导线

导线 母线

母线

图2-2 组成工件轮廓的几何表面

3.发生线的形成

1) 成型法——利用成形刀具来形成发生 线,对工件进行加工的方法。

二、金属切削机床的分类

(3)按机床的自动化程度分类

1)手动机床 2)机动机床 3)半自动机床 4)全自动机床

85

ppt精选版

二、金属切削机床的分类

(4)按机床的工作精度分类

1)普通精度机床 2)精密机床 3)高精度机床

《机械制造技术基础》第三章《机械制造技术基础》车削加工基础知识

CA 6140型车床主轴支承: (1)前后各采用一个双列短圆柱滚子轴承8和12; (2)主轴中间配置一个单列向心短圆柱滚子轴承11; (3)主轴前支座内专门配置一个60°角接触的双列向心推力 球轴承9,用以承受主轴两个方向的轴向力。

§3-4 卧式车床的几个主要结构

CA 6140型车床主轴前端采用短锥法兰结构安装 卡盘或拨盘,由主轴的短圆锥面定位。

四、车削的加工精度

尺寸加工精度 精车表面的粗糙度 精车外圆的圆度 精车外圆的圆柱度 精车端面的平面度 精车螺纹的螺距精度

不超过IT6级 Ra=1.6μm — 2.5μm 0.01mm 0.01mm/100mm 0.02mm/300mm 0.04mm/100mm;0.06mm/300mm

§3-2 车削加工的工件定位装夹方法

工件在顶尖上的定位装夹

工件上加工 有中心孔

§3-2 车削加工的工件定位装夹方法

工件在卡盘上的定位装夹

1、自动定心卡盘 (三爪卡盘)

2、普通卡盘 (四爪卡盘)

三爪卡盘

四爪卡盘

§3-3 卧式车床及其传动

一.卧式车床总布局

主轴箱

刀架

尾座

床身

左床腿

进给箱

右床腿 溜板箱

§3-3 卧式车床及其传动

二.卧式车床的传动系统

44 44

26 58

4

i扩2=

58 26

80 20

80 20

44 44

26 58

16

说明:只能当M2合上,主轴处于低速状态时, 才能用扩大导程。

§3-3 卧式车床及其传动

b.车削模数螺纹 (公制蜗杆)

模数螺纹的标准参数是m, 螺纹的导程:Lm=πm。

§3-4 卧式车床的几个主要结构

CA 6140型车床主轴前端采用短锥法兰结构安装 卡盘或拨盘,由主轴的短圆锥面定位。

四、车削的加工精度

尺寸加工精度 精车表面的粗糙度 精车外圆的圆度 精车外圆的圆柱度 精车端面的平面度 精车螺纹的螺距精度

不超过IT6级 Ra=1.6μm — 2.5μm 0.01mm 0.01mm/100mm 0.02mm/300mm 0.04mm/100mm;0.06mm/300mm

§3-2 车削加工的工件定位装夹方法

工件在顶尖上的定位装夹

工件上加工 有中心孔

§3-2 车削加工的工件定位装夹方法

工件在卡盘上的定位装夹

1、自动定心卡盘 (三爪卡盘)

2、普通卡盘 (四爪卡盘)

三爪卡盘

四爪卡盘

§3-3 卧式车床及其传动

一.卧式车床总布局

主轴箱

刀架

尾座

床身

左床腿

进给箱

右床腿 溜板箱

§3-3 卧式车床及其传动

二.卧式车床的传动系统

44 44

26 58

4

i扩2=

58 26

80 20

80 20

44 44

26 58

16

说明:只能当M2合上,主轴处于低速状态时, 才能用扩大导程。

§3-3 卧式车床及其传动

b.车削模数螺纹 (公制蜗杆)

模数螺纹的标准参数是m, 螺纹的导程:Lm=πm。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

L K 1 P 5 3 8 1 3 0 7 0 3 5 6 基 3 2 6 5 倍 12

化简后得:

L 7基倍

该式叫换置公式,故选择不同的μ基和μ倍之值, 就可以得到各种标准米制螺纹的导程L。

§3-3 卧式车床及其传动

车削扩大螺纹 传动路线:

主轴 VI5286V8200IV8200IV55820000Ⅲ4444 Ⅷ26IX与前相同

ZⅠ-Ⅱ 、 Z’Ⅰ-Ⅱ ——轴Ⅰ和轴Ⅱ 之间相啮合的主动齿

轮和从动齿轮齿数。

§3-3 卧式车床及其传动

2、进给运动传动链

两个末端件分别是主轴和刀架,其功用是使刀架实现纵向 或横向移动及变速与换向。

A. 螺纹进给传动链

• 可以车削左旋和右旋的公制、英制、模数制和径节制四种标 准螺纹。

• 主轴转1r —— 刀具移动L mm

§3-3 卧式车床及其传动

§3-3 卧式车床及其传动

CA6140型卧式车床传动系统图

§3-3 卧式车床及其传动

CA6140型卧式车床传动系统图

1)高速传动路线 2)低速传动路线

§3-3 卧式车床及其传动

主轴的各级转速可按下列运动平衡式计算:

式中 D、D’——主动和从动皮带轮直径;

ε——V带传动的滑动系数,可取ε=0.02;

构) —3—4—主轴。

螺纹传动链(内联系传动链) :

主轴—4—5—μx—6—8—丝杠—刀架。

纵向、横向进给传动链(外联系传动链):

主电动机— 1 —2 —μv —3 — 4 —主轴—5 — μx — 6 — 7 —齿轮 齿条—刀架—纵向进给。

主电动机——主轴— 5 —μx —6 — 9 —横向进给丝杠—刀架—横 向进给。

L——螺纹导程 K——螺纹头数

§3-3 卧式车床及其传动

a.车削公制螺纹

§3-3 卧式车床及其传动

主轴VI

58 58

IX

(右螺纹) (左螺纹)

33 33 33 25

XI

25 33

63 100

100 75

XⅧ

25 36

XⅣ

19 /14 20 /14 36 / 21 33/ 21 26 / 28

2、普通卡盘 (四爪卡盘)

三爪卡盘

四爪卡盘

§3-3 卧式车床及其传动

一.卧式车床总布局

主轴箱

刀架

尾座

床身

左床腿

进给箱

右床腿 溜板箱

§3-3式车床提供的运动: (2)刀具纵向移

动(3)刀具横向移 动 为了实现运动,机床必须具备以下三个基本部分:执行件、 动力源和传动装置,由这些构成的传动关系称为传动链,分为 外联系传动链和内联系传动链 。

§3-1 车削加工的特征

二、车削的加工范围与运动

车削加工范围

卧 式 车 床 的 典 型 加 工 工 序

§3-1 车削加工的特征

车削运动

用来形成被加工表面形状的运 动称为表面成形运动,成形运动由 机床的主运动和进给运动组成。

主运动 进给运动

工件的旋转运动 刀具的直线移动

主运动和进给运动是两个相对独立的运动,称为简单 成形运动(如外圆车削)

第三章 车削加工

3.1 车削加工的特征 3.2 车削加工的工件定位装夹方法 3.3 卧式车床及其传动 3.4 卧式车床的几个主要结构 3.5 其他类型车床及其加工范围 3.6 自动车床及其加工范围

§3-1 车削加工的特征

一、车削的用途及分类

(1)卧式车床 (2)立式车床 (3)转塔车床

(4)自动车床和半自动车床 (5) 仿形车床 (6)专门化车床

精车外圆的圆柱度 0.01mm/100mm

精车端面的平面度 0.02mm/300mm

精车螺纹的螺距精度 0.04mm/100mm;0.06mm/ 300mm

§3-2 车削加工的工件定位装夹方法

工件在顶尖上的定位装夹

工件上加工 有中心孔

§3-2 车削加工的工件定位装夹方法

工件在卡盘上的定位装夹

1、自动定心卡盘 (三爪卡盘)

主运动和进给运动间必须保持严格的运动关系,称为 复合成形运动(如车螺纹、圆锥面)。

§3-1 车削加工的特征

三、车削加工中使用的刀具

1、外圆车刀 2、端面车刀 3、割刀 4、镗刀 5、成形车刀

§3-1 车削加工的特征

端面车刀

割刀

(1)横切端面车刀——(a)、(b) (2)纵切端面车刀——(c)

r'1~2

§3-3 卧式车床及其传动

§3-3 卧式车床及其传动

§3-3 卧式车床及其传动

换置机构:可根据加工要求变换传 动比和传动方向,用菱形块 表示。 (如挂轮变速机构、滑移齿轮变速 机构、离合器换向机构等)

§3-3 卧式车床及其传动

主运动传动链(外联系传动链): 主电动机—1—2—μx(变速换置机

成形车刀

§3-1 车削加工的特征

1、杆形成形车刀 2、棱形成形车刀 3、圆形成形车 刀

成形车刀是加工回转体成形表面的专用刀具,切削刃形状根据 工件的廓形设计。

§3-1 车削加工的特征

四、车削的加工精度

尺寸加工精度

不超过IT6级

精车表面的粗糙度 Ra=1.6μm — 2.5μm

精车外圆的圆度 0.01mm

XV

25 36

36 -XVI 25

28

1385

45

28

35 28 35 28 15

XⅧ

M5

丝杠XIX

刀架

28/ 28

35 48

36 / 28

18 15

32 / 28

§3-3 卧式车床及其传动

分析传动链的方法: 首先找到传动链所联系的两个末端

件,然后从一个末端件向另一个末端件查明传动路线,最后 对传动链中的机件作运动计算。

§3-3 卧式车床及其传动

两个末端分别是主电动机和主轴,它的功用是把动力源 (电动机)的运动及动力传给主轴,使主轴带动工件旋转, 并满足主轴变速和换向的要求。

45 48

i基 = 67 .5, 7 7, 7 8, 7 9, 97 .5, 17, 0 1 7, 1 172

是一个等差数列,该变速机构称 为基本组。

i倍=81,14,12,1

是个等比数列,称为增倍组。

§3-3 卧式车床及其传动

车削公制螺纹(右旋)的运动平衡式为:

53 86 31 30 20 523 56

化简后得:

L 7基倍

该式叫换置公式,故选择不同的μ基和μ倍之值, 就可以得到各种标准米制螺纹的导程L。

§3-3 卧式车床及其传动

车削扩大螺纹 传动路线:

主轴 VI5286V8200IV8200IV55820000Ⅲ4444 Ⅷ26IX与前相同

ZⅠ-Ⅱ 、 Z’Ⅰ-Ⅱ ——轴Ⅰ和轴Ⅱ 之间相啮合的主动齿

轮和从动齿轮齿数。

§3-3 卧式车床及其传动

2、进给运动传动链

两个末端件分别是主轴和刀架,其功用是使刀架实现纵向 或横向移动及变速与换向。

A. 螺纹进给传动链

• 可以车削左旋和右旋的公制、英制、模数制和径节制四种标 准螺纹。

• 主轴转1r —— 刀具移动L mm

§3-3 卧式车床及其传动

§3-3 卧式车床及其传动

CA6140型卧式车床传动系统图

§3-3 卧式车床及其传动

CA6140型卧式车床传动系统图

1)高速传动路线 2)低速传动路线

§3-3 卧式车床及其传动

主轴的各级转速可按下列运动平衡式计算:

式中 D、D’——主动和从动皮带轮直径;

ε——V带传动的滑动系数,可取ε=0.02;

构) —3—4—主轴。

螺纹传动链(内联系传动链) :

主轴—4—5—μx—6—8—丝杠—刀架。

纵向、横向进给传动链(外联系传动链):

主电动机— 1 —2 —μv —3 — 4 —主轴—5 — μx — 6 — 7 —齿轮 齿条—刀架—纵向进给。

主电动机——主轴— 5 —μx —6 — 9 —横向进给丝杠—刀架—横 向进给。

L——螺纹导程 K——螺纹头数

§3-3 卧式车床及其传动

a.车削公制螺纹

§3-3 卧式车床及其传动

主轴VI

58 58

IX

(右螺纹) (左螺纹)

33 33 33 25

XI

25 33

63 100

100 75

XⅧ

25 36

XⅣ

19 /14 20 /14 36 / 21 33/ 21 26 / 28

2、普通卡盘 (四爪卡盘)

三爪卡盘

四爪卡盘

§3-3 卧式车床及其传动

一.卧式车床总布局

主轴箱

刀架

尾座

床身

左床腿

进给箱

右床腿 溜板箱

§3-3式车床提供的运动: (2)刀具纵向移

动(3)刀具横向移 动 为了实现运动,机床必须具备以下三个基本部分:执行件、 动力源和传动装置,由这些构成的传动关系称为传动链,分为 外联系传动链和内联系传动链 。

§3-1 车削加工的特征

二、车削的加工范围与运动

车削加工范围

卧 式 车 床 的 典 型 加 工 工 序

§3-1 车削加工的特征

车削运动

用来形成被加工表面形状的运 动称为表面成形运动,成形运动由 机床的主运动和进给运动组成。

主运动 进给运动

工件的旋转运动 刀具的直线移动

主运动和进给运动是两个相对独立的运动,称为简单 成形运动(如外圆车削)

第三章 车削加工

3.1 车削加工的特征 3.2 车削加工的工件定位装夹方法 3.3 卧式车床及其传动 3.4 卧式车床的几个主要结构 3.5 其他类型车床及其加工范围 3.6 自动车床及其加工范围

§3-1 车削加工的特征

一、车削的用途及分类

(1)卧式车床 (2)立式车床 (3)转塔车床

(4)自动车床和半自动车床 (5) 仿形车床 (6)专门化车床

精车外圆的圆柱度 0.01mm/100mm

精车端面的平面度 0.02mm/300mm

精车螺纹的螺距精度 0.04mm/100mm;0.06mm/ 300mm

§3-2 车削加工的工件定位装夹方法

工件在顶尖上的定位装夹

工件上加工 有中心孔

§3-2 车削加工的工件定位装夹方法

工件在卡盘上的定位装夹

1、自动定心卡盘 (三爪卡盘)

主运动和进给运动间必须保持严格的运动关系,称为 复合成形运动(如车螺纹、圆锥面)。

§3-1 车削加工的特征

三、车削加工中使用的刀具

1、外圆车刀 2、端面车刀 3、割刀 4、镗刀 5、成形车刀

§3-1 车削加工的特征

端面车刀

割刀

(1)横切端面车刀——(a)、(b) (2)纵切端面车刀——(c)

r'1~2

§3-3 卧式车床及其传动

§3-3 卧式车床及其传动

§3-3 卧式车床及其传动

换置机构:可根据加工要求变换传 动比和传动方向,用菱形块 表示。 (如挂轮变速机构、滑移齿轮变速 机构、离合器换向机构等)

§3-3 卧式车床及其传动

主运动传动链(外联系传动链): 主电动机—1—2—μx(变速换置机

成形车刀

§3-1 车削加工的特征

1、杆形成形车刀 2、棱形成形车刀 3、圆形成形车 刀

成形车刀是加工回转体成形表面的专用刀具,切削刃形状根据 工件的廓形设计。

§3-1 车削加工的特征

四、车削的加工精度

尺寸加工精度

不超过IT6级

精车表面的粗糙度 Ra=1.6μm — 2.5μm

精车外圆的圆度 0.01mm

XV

25 36

36 -XVI 25

28

1385

45

28

35 28 35 28 15

XⅧ

M5

丝杠XIX

刀架

28/ 28

35 48

36 / 28

18 15

32 / 28

§3-3 卧式车床及其传动

分析传动链的方法: 首先找到传动链所联系的两个末端

件,然后从一个末端件向另一个末端件查明传动路线,最后 对传动链中的机件作运动计算。

§3-3 卧式车床及其传动

两个末端分别是主电动机和主轴,它的功用是把动力源 (电动机)的运动及动力传给主轴,使主轴带动工件旋转, 并满足主轴变速和换向的要求。

45 48

i基 = 67 .5, 7 7, 7 8, 7 9, 97 .5, 17, 0 1 7, 1 172

是一个等差数列,该变速机构称 为基本组。

i倍=81,14,12,1

是个等比数列,称为增倍组。

§3-3 卧式车床及其传动

车削公制螺纹(右旋)的运动平衡式为:

53 86 31 30 20 523 56