首件样确认单

合集下载

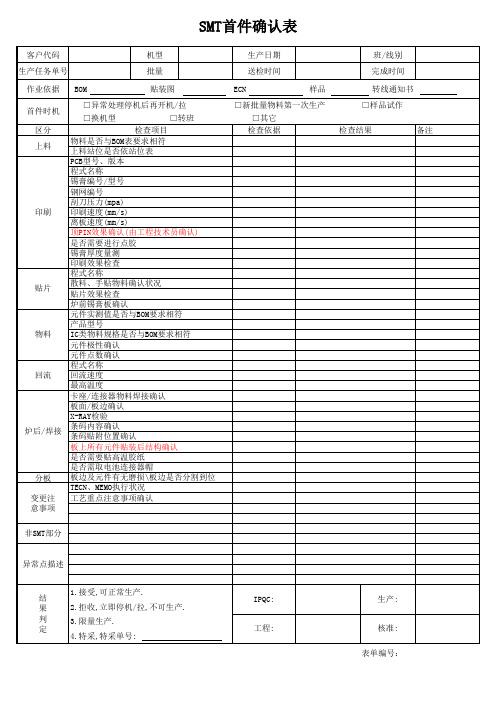

SMT首件确认表

生产日期

送检时间

ECN

样品

□新批量物料第一次生产 □其它

检查依据

班/线别 完成时间 转线通知书 □样品试作

检查结果

备注

非SMT部分

异常点描述

1.接受,可正常生产. 结

果

2.拒收,立即停机/拉,不可生产.

判

3.限量生产.

定

4.特采,特采单号:

IPQC: 工程:

生产: 核准: 表单编号:

SMT首件确认表

客户代码

机型

生产任务单号

批量

作业依据 BOM

贴装图

首件时机 区分 上料

印刷

贴片 物料 回流

炉后/焊接 分板

变更注 意事项

□异常处理停机后再开机/拉

□换型

□转班

检查项目

物料是否与BOM表要求相符 上料站位是否依站位表 PCB型号、版本 程式名称 锡膏编号/型号 钢网编号 刮刀压力(mpa) 印刷速度(mm/s) 离板速度(mm/s) 顶PIN效果确认(由工程技术员确认) 是否需要进行点胶 锡膏厚度量测 印刷效果检查 程式名称 散料、手贴物料确认状况 贴片效果检查 炉前锡膏板确认 元件实测值是否与BOM要求相符 产品型号 IC类物料规格是否与BOM要求相符 元件极性确认 元件点数确认 程式名称 回流速度 最高温度 卡座/连接器物料焊接确认 板面/板边确认 X-RAY检验 条码内容确认 条码贴附位置确认 板上所有元件贴装后结构确认 是否需要贴高温胶纸 是否需取电池连接器帽 板边及元件有无磨损\板边是否分割到位 TECN、MEMO执行状况 工艺重点注意事项确认

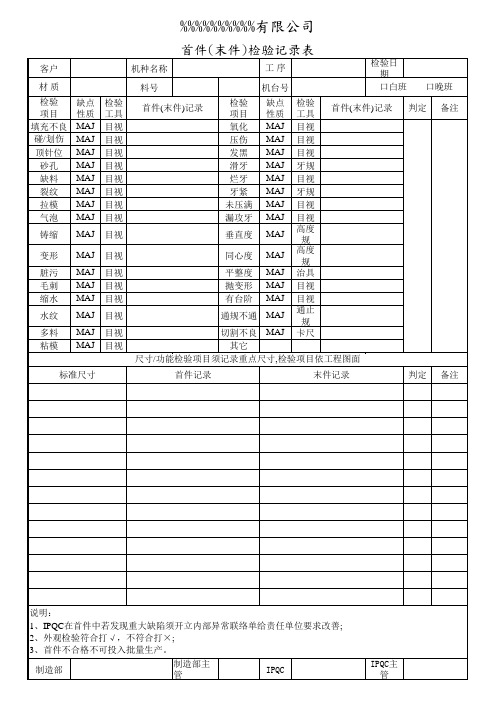

压铸首末件确认单

标准尺寸

判定

备注

说明: 1、IPQC在首件中若发现重大缺陷须开立内部异常联络单给责任单位要求改善; 2、外观检验符合打√,不符合打×; 3、首件不合格不可投入批量生产。 制造部 表单编号: 制造部主管 IPQC IPQC主管 保存期限:4年

检验 缺点 检验 首件(末件)记录 项目 性质 工具 MAJ 目视 氧化 MAJ 目视 压伤 MAJ 目视 发黑 MAJ 牙规 滑牙 MAJ 目视 烂牙 MAJ 牙规 牙紧 未压满 MAJ 目视 漏攻牙 MAJ 目视 垂直度 MAJ 高度规 同心度 MAJ 高度规 平整度 MAJ 治具 抛变形 MAJ 目视 有台阶 MAJ 目视 通规不通 MAJ 通止规 切割不良 MAJ 卡尺 其它 尺寸/功能检验项目须记录重点尺寸,检验项目依工程图面 首件记录 末件记录

%%%%%%%%%%有限公司

首件(末件)检验记录表

客户 材质 检验 项目 填充不良 碰/划伤 顶针位 砂孔 缺料 裂纹 拉模 气泡 铸缩 变形 脏污 毛刺 缩水 水纹 多料 粘模 缺点 性质 MAJ MAJ MAJ MAJ MAJ MAJ MAJ MAJ MAJ MAJ MAJ MAJ MAJ MAJ MAJ MAJ 检验 工具 目视 目视 目视 目视 目视 目视 目视 目视 目视 目视 目视 目视 目视 目视 目视 目视 机种名称 料号 首件(末件)记录 工序 机台号 检验日期 口白班 口晚班 判定 备注

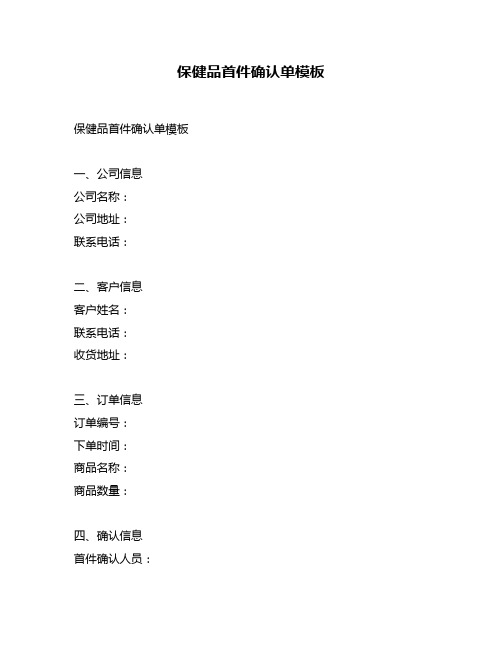

保健品首件确认单模板

保健品首件确认单模板保健品首件确认单模板

一、公司信息

公司名称:

公司地址:

联系电话:

二、客户信息

客户姓名:

联系电话:

收货地址:

三、订单信息

订单编号:

下单时间:

商品名称:

商品数量:

四、确认信息

首件确认人员:

首件确认时间:

五、注意事项

1.请仔细核对订单信息,如有误请及时联系客服进行修改。

2.请在收到商品后及时进行检查,如有质量问题请及时联系客服处理。

3.本确认单为首件确认单,如后续还有其他问题,请及时与客服联系。

六、签名处

以上内容属实,经过核实无误。

签名:日期:。

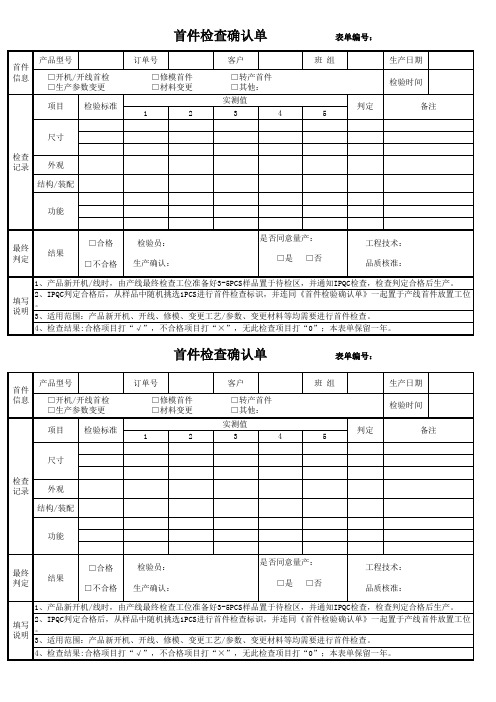

首件检查确认单

பைடு நூலகம்

□合格 结果 □不合格

检验员: 生产确认:

工程技术: 品质核准:

1、产品新开机/线时,由产线最终检查工位准备好3-5PCS样品置于待检区,并通知IPQC检查,检查判定合格后生产。 2、IPQC判定合格后,从样品中随机挑选1PCS进行首件检查标识,并连同《首件检验确认单》一起置于产线首件放置工位 填写 。 说明 3、适用范围:产品新开机、开线、修模、变更工艺/参数、变更材料等均需要进行首件检查。 4、检查结果:合格项目打“√”,不合格项目打“×”,无此检查项目打“0”;本表单保留一年。

□合格 结果 □不合格

检验员: 生产确认:

工程技术: 品质核准:

1、产品新开机/线时,由产线最终检查工位准备好3-5PCS样品置于待检区,并通知IPQC检查,检查判定合格后生产。 2、IPQC判定合格后,从样品中随机挑选1PCS进行首件检查标识,并连同《首件检验确认单》一起置于产线首件放置工位 填写 。 说明 3、适用范围:产品新开机、开线、修模、变更工艺/参数、变更材料等均需要进行首件检查。 4、检查结果:合格项目打“√”,不合格项目打“×”,无此检查项目打“0”;本表单保留一年。

首件检查确认单

首件 信息 产品型号 □开机/开线首检 □生产参数变更 项目 检验标准 1 订单号 □修模首件 □材料变更 2 客户 □转产首件 □其他: 实测值 3 4 5 班 组

表单编号: 生产日期 检验时间 判定 备注

尺寸 检查 记录 外观 结构/装配 功能 是否同意量产: □是 □否

最终 判定

首件检查确认单

首件 信息 产品型号 □开机/开线首检 □生产参数变更 项目 检验标准 1 订单号 □修模首件 □材料变更 2 客户 □转产首件 □其他: 实测值 3 4 5 班 组

□合格 结果 □不合格

检验员: 生产确认:

工程技术: 品质核准:

1、产品新开机/线时,由产线最终检查工位准备好3-5PCS样品置于待检区,并通知IPQC检查,检查判定合格后生产。 2、IPQC判定合格后,从样品中随机挑选1PCS进行首件检查标识,并连同《首件检验确认单》一起置于产线首件放置工位 填写 。 说明 3、适用范围:产品新开机、开线、修模、变更工艺/参数、变更材料等均需要进行首件检查。 4、检查结果:合格项目打“√”,不合格项目打“×”,无此检查项目打“0”;本表单保留一年。

□合格 结果 □不合格

检验员: 生产确认:

工程技术: 品质核准:

1、产品新开机/线时,由产线最终检查工位准备好3-5PCS样品置于待检区,并通知IPQC检查,检查判定合格后生产。 2、IPQC判定合格后,从样品中随机挑选1PCS进行首件检查标识,并连同《首件检验确认单》一起置于产线首件放置工位 填写 。 说明 3、适用范围:产品新开机、开线、修模、变更工艺/参数、变更材料等均需要进行首件检查。 4、检查结果:合格项目打“√”,不合格项目打“×”,无此检查项目打“0”;本表单保留一年。

首件检查确认单

首件 信息 产品型号 □开机/开线首检 □生产参数变更 项目 检验标准 1 订单号 □修模首件 □材料变更 2 客户 □转产首件 □其他: 实测值 3 4 5 班 组

表单编号: 生产日期 检验时间 判定 备注

尺寸 检查 记录 外观 结构/装配 功能 是否同意量产: □是 □否

最终 判定

首件检查确认单

首件 信息 产品型号 □开机/开线首检 □生产参数变更 项目 检验标准 1 订单号 □修模首件 □材料变更 2 客户 □转产首件 □其他: 实测值 3 4 5 班 组

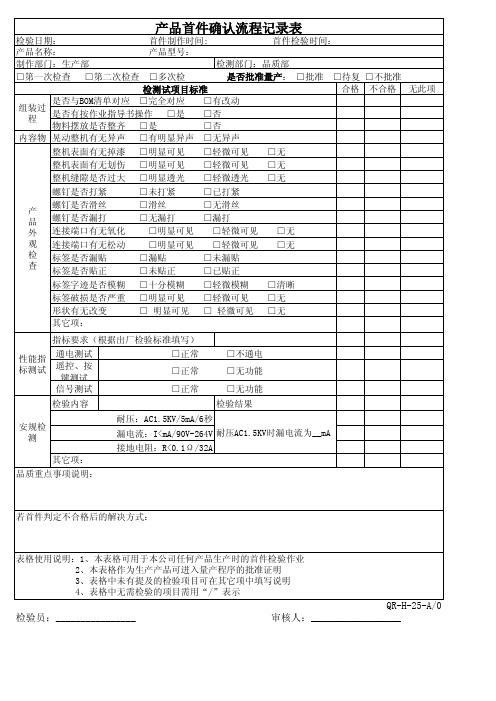

产品首件确认流程记录表

□是

□有改动 □否 □否

内容物 晃动整机有无异声 □有明显异声 □无异声

整机表面有无掉漆 □明显可见 □轻微可见 □无

整机表面有无划伤 □明显可见 □轻微可见 □无

整机缝隙是否过大 □明显透光 □轻微透光 □无

螺钉是否打紧

□未打紧

□已打紧

产 螺钉是否滑丝

□滑丝

□无滑丝

品 螺钉是否漏打

□无漏打

□漏打

外 连接端口有无氧化

产品首件确认流程记录表

检验日期: 产品名称:

首件制作时间: 产品型号:

首件检验时间:

制作部门:生产部

检测部门:品质部

□第一次检查 □第二次检查 □多次检

是否批准量产: □批准 □待复 □不批准

检测试项目标准

合格 不合格 无此项

是否与BOM清单对应 □完全对应

组装过 程

是否有按作业指导书操作 物料摆放是否整齐 □是

表格使用说明:1、本表格可用于本公司任何产品生产时的首件检验作业 2、本表格作为生产产品可进入量产程序的批准证明 3、表格中未有提及的检验项目可在其它项中填写说明 4、表格中无需检验的项目需用“/”表示

检验员:________________

QR-H-25-A/0 审核人:__________________

性能指 标测试

通电测试

遥控、按 键测试

信号测试

□正常 □正常 □正常

□不通电 □无功能 □无功能

检验内容

检验结果

安规检 测

其它项: 品质重点事项说明:

耐压:AC1.5KV/5mA/6秒 漏电流:I<mA/90V-264V 耐压AC1.5KV时漏电流为__mA 接地电阻:R<0.1Ω/32A

印刷首样确认表

印刷工序首件检验报告单

产品名称

工单号/PO#

生产机台

班次/机长

日期

检测项目及判定结果

序号

检验项目

合格标准

检测工具、方法

判定

1

产品规格

与工单、彩稿要求一致。

目测、核对单。

2

工艺参数设定

压力、温度、风量、粘度等与工艺单要求一致。

核对工艺卡

3

版辊号码及色序

与工单或彩稿要求一致。

目测、核对单。

4

有无共用版

和工单要求一致。

目测、核对单。

5

工单与版辊一致

和工单要求一致。

目测、核对单。

6

图案、文字、色相

图案、文字与标准签样/图稿一致,内容清晰、无脏污、无明显条杠、脏版、脏点。

目测、核对样本卡/图稿

7

图案附着力合格

检查有没有大面积掉墨现象,不能超过10%。

胶布、用透明胶袋黏贴住油墨层,用90℃方向慢慢撕开

8

条码数及级别

能识别,级别符合标样。

条码仪

9

光标

无断线、漏印现象。

目测、核对标样

10

套印

主要部位≤0.2,次要部位≤0.35

放大镜/核对标样

综合判断:□合格□改进确认人/时间:

改进原因:

改进措施:

备注:

1、确认人是质检员或班长以上人员。

2、此表在转工单时使用,最终由质检部保存在档案库。

3、在检查结果栏中,如果是”OK”请打”√”号,如果是”不合格”请打”×”号。

4、首检不合格时需将不合格项目在备注栏内注明并通知机台调整,调整后再重新进行首件检验确认;

5、首检未检验合格前生产的调机产品必须做好标识、隔离复查,不可混到成品中;

产品名称

工单号/PO#

生产机台

班次/机长

日期

检测项目及判定结果

序号

检验项目

合格标准

检测工具、方法

判定

1

产品规格

与工单、彩稿要求一致。

目测、核对单。

2

工艺参数设定

压力、温度、风量、粘度等与工艺单要求一致。

核对工艺卡

3

版辊号码及色序

与工单或彩稿要求一致。

目测、核对单。

4

有无共用版

和工单要求一致。

目测、核对单。

5

工单与版辊一致

和工单要求一致。

目测、核对单。

6

图案、文字、色相

图案、文字与标准签样/图稿一致,内容清晰、无脏污、无明显条杠、脏版、脏点。

目测、核对样本卡/图稿

7

图案附着力合格

检查有没有大面积掉墨现象,不能超过10%。

胶布、用透明胶袋黏贴住油墨层,用90℃方向慢慢撕开

8

条码数及级别

能识别,级别符合标样。

条码仪

9

光标

无断线、漏印现象。

目测、核对标样

10

套印

主要部位≤0.2,次要部位≤0.35

放大镜/核对标样

综合判断:□合格□改进确认人/时间:

改进原因:

改进措施:

备注:

1、确认人是质检员或班长以上人员。

2、此表在转工单时使用,最终由质检部保存在档案库。

3、在检查结果栏中,如果是”OK”请打”√”号,如果是”不合格”请打”×”号。

4、首检不合格时需将不合格项目在备注栏内注明并通知机台调整,调整后再重新进行首件检验确认;

5、首检未检验合格前生产的调机产品必须做好标识、隔离复查,不可混到成品中;

首件签样确认表(水印)

8

成型效果:成箱后无明显包角,漏洞及叠盖裂缝(≤4mm)

9

签样箱

订箱

1

单钉距≤50mm,双钉距≤70mm,首尾钉距13±7mm,间隔均匀,钉合牢固

2

扁丝是否合格,表观无锈斑、龟裂、剥层等有碍使用的缺陷

3ቤተ መጻሕፍቲ ባይዱ

钉合舌宽≥35mm

结合

1

粘合舌宽≥30mm,粘合剂涂布均匀、充分

2

所有材料的确认:胶水型号:有效期:

印刷

1

工单、样稿、蓝图是否一致

2

检查校对印模版是否正确

3

印刷文字、图案、相对位置与彩稿或样箱一致

4

印刷颜色与样箱基本一致

5

印刷位置:图案文字偏离水平线≤2mm,套印准确≤1mm

6

印刷效果:色泽鲜艳、图案文字清晰、深浅一致、箱面清洁、无重印、托墨、漏印、露底

7

开槽/模切质量:开槽/模切尺寸误差≤1-2mm、刀口光洁、无变形、无明显毛刺;面、里纸无破裂

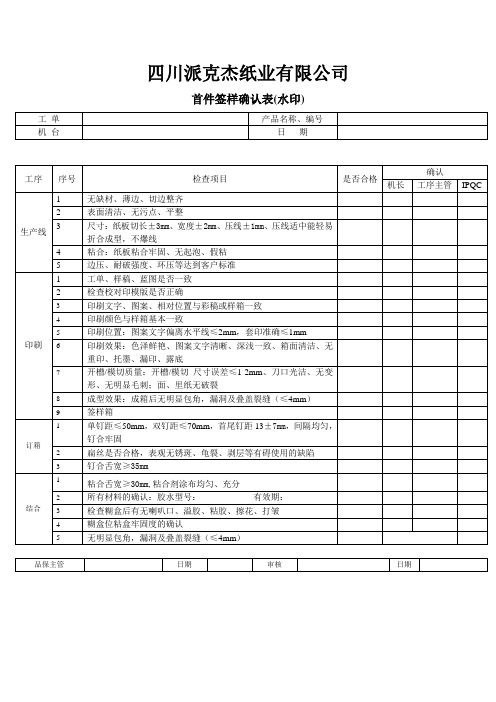

四川派克杰纸业有限公司

首件签样确认表(水印)

工单

产品名称、编号

机台

日期

工序

序号

检查项目

是否合格

确认

机长

工序主管

IPQC

生产线

1

无缺材、薄边、切边整齐

2

表面清洁、无污点、平整

3

尺寸:纸板切长±3mm、宽度±2mm、压线±1mm、压线适中能轻易折合成型,不爆线

4

粘合:纸板粘合牢固、无起泡、假粘

5

边压、耐破强度、环压等达到客户标准

3

检查糊盒后有无喇叭口、溢胶、粘胶、擦花、打皱

4

糊盒位粘盒牢固度的确认

5

无明显包角,漏洞及叠盖裂缝(≤4mm)

成型效果:成箱后无明显包角,漏洞及叠盖裂缝(≤4mm)

9

签样箱

订箱

1

单钉距≤50mm,双钉距≤70mm,首尾钉距13±7mm,间隔均匀,钉合牢固

2

扁丝是否合格,表观无锈斑、龟裂、剥层等有碍使用的缺陷

3ቤተ መጻሕፍቲ ባይዱ

钉合舌宽≥35mm

结合

1

粘合舌宽≥30mm,粘合剂涂布均匀、充分

2

所有材料的确认:胶水型号:有效期:

印刷

1

工单、样稿、蓝图是否一致

2

检查校对印模版是否正确

3

印刷文字、图案、相对位置与彩稿或样箱一致

4

印刷颜色与样箱基本一致

5

印刷位置:图案文字偏离水平线≤2mm,套印准确≤1mm

6

印刷效果:色泽鲜艳、图案文字清晰、深浅一致、箱面清洁、无重印、托墨、漏印、露底

7

开槽/模切质量:开槽/模切尺寸误差≤1-2mm、刀口光洁、无变形、无明显毛刺;面、里纸无破裂

四川派克杰纸业有限公司

首件签样确认表(水印)

工单

产品名称、编号

机台

日期

工序

序号

检查项目

是否合格

确认

机长

工序主管

IPQC

生产线

1

无缺材、薄边、切边整齐

2

表面清洁、无污点、平整

3

尺寸:纸板切长±3mm、宽度±2mm、压线±1mm、压线适中能轻易折合成型,不爆线

4

粘合:纸板粘合牢固、无起泡、假粘

5

边压、耐破强度、环压等达到客户标准

3

检查糊盒后有无喇叭口、溢胶、粘胶、擦花、打皱

4

糊盒位粘盒牢固度的确认

5

无明显包角,漏洞及叠盖裂缝(≤4mm)

首件确认通知单

首件确认通知单

产品型号

产品名称

订单号

客户名

生产车间

生产数量

首件类型

组装样品 包装成品

操作员

首件说明

QC确认(不良描述)

接收首件时间

质检员

外观:

判定:

结构:

判定:

功能:判定:ຫໍສະໝຸດ 包装:判定:最终判定

OK,可批量生产 NG,不可生产

备注

1,生产车间在每日生产开始前先将组装样品连同此单交给QC确认结构;

2,生产车间做出的第一件成品须在10分钟内交给QC确认包装,QC在10分钟内给出明确回复;3,若生产车间未填写此单或未送样品而直接量产,其品质责任完全由车间承担;

4,若QC在首件检验中出错,导致生产批量不良,由相应QC承担主要责任。

产品型号

产品名称

订单号

客户名

生产车间

生产数量

首件类型

组装样品 包装成品

操作员

首件说明

QC确认(不良描述)

接收首件时间

质检员

外观:

判定:

结构:

判定:

功能:判定:ຫໍສະໝຸດ 包装:判定:最终判定

OK,可批量生产 NG,不可生产

备注

1,生产车间在每日生产开始前先将组装样品连同此单交给QC确认结构;

2,生产车间做出的第一件成品须在10分钟内交给QC确认包装,QC在10分钟内给出明确回复;3,若生产车间未填写此单或未送样品而直接量产,其品质责任完全由车间承担;

4,若QC在首件检验中出错,导致生产批量不良,由相应QC承担主要责任。

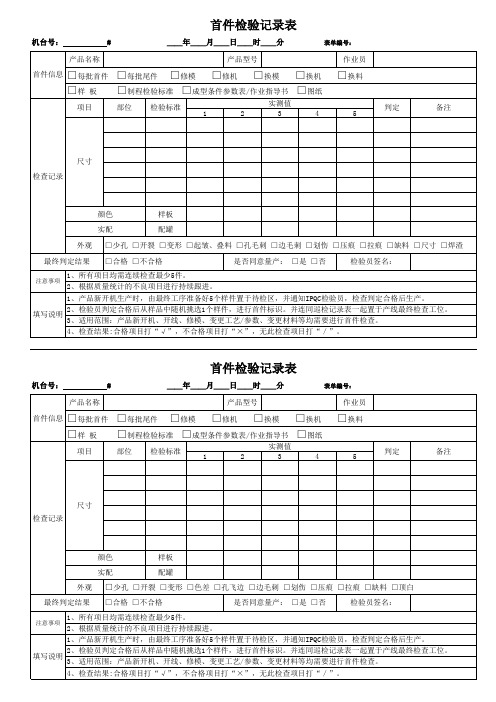

首末件确认单

首件检验记录表

机台号: 产品名称 首件信息 # __年__月__日__时__分 产品型号

表单编号:

作业员

□每批首件 □每批尾件 □修模 □修机 □换模 □换机 □样 板 □制程检验标准 □成型条件参数表/作业指导书 □图纸

项目 部位 检验标准 1 2 实测值 3 4

□换料

判定 备注

5

尺寸 检查记录

颜色 实配 外观 最终判定结果

注意事项

样板 配罐

□少孔 □开裂 □变形 □色差 □孔飞边 □边毛刺 □划伤 □压痕 □拉痕 □缺料 □顶白

□合格 □不合格 是否同意量产: □是 □否 检验员签名:

1、所有项目均需连续检查最少5件。 2、根据质量统计的不良项目进行持续跟进。 1、产品新开机生产时,由最终工序准备好5个样件置于待检区,并通知IPQC检验员,检查判定合格后生产。 2、检验员判定合格后从样品中随机挑选1个样件,进行首件标识。并连同巡检记录表一起置于产线最终检查工位。 填写说明 3、适用范围:产品新开机、开线、修模、变更工艺/参数、变更材料等均需要进行首件检查。 4、检查结果:合格项目打“√”,不合格项目打“×”,无此检查项目打“/”。

首件检验记录表

机台号: 产品名称 首件信息 # __年__月__日__时__分 产品型号

表单编号:

பைடு நூலகம்

作业员

□每批首件 □每批尾件 □修模 □修机 □换模 □换机 □样 板 □制程检验标准 □成型条件参数表/作业指导书 □图纸

项目 部位 检验标准 1 2 实测值 3 4

□换料

判定 备注

5

尺寸 检查记录

颜色 实配 外观 最终判定结果

注意事项

样板 配罐

□少孔 □开裂 □变形 □起皱、叠料 □孔毛刺 □边毛刺 □划伤 □压痕 □拉痕 □缺料 □尺寸 □焊渣 □合格 □不合格 是否同意量产: □是 □否 检验员签名:

机台号: 产品名称 首件信息 # __年__月__日__时__分 产品型号

表单编号:

作业员

□每批首件 □每批尾件 □修模 □修机 □换模 □换机 □样 板 □制程检验标准 □成型条件参数表/作业指导书 □图纸

项目 部位 检验标准 1 2 实测值 3 4

□换料

判定 备注

5

尺寸 检查记录

颜色 实配 外观 最终判定结果

注意事项

样板 配罐

□少孔 □开裂 □变形 □色差 □孔飞边 □边毛刺 □划伤 □压痕 □拉痕 □缺料 □顶白

□合格 □不合格 是否同意量产: □是 □否 检验员签名:

1、所有项目均需连续检查最少5件。 2、根据质量统计的不良项目进行持续跟进。 1、产品新开机生产时,由最终工序准备好5个样件置于待检区,并通知IPQC检验员,检查判定合格后生产。 2、检验员判定合格后从样品中随机挑选1个样件,进行首件标识。并连同巡检记录表一起置于产线最终检查工位。 填写说明 3、适用范围:产品新开机、开线、修模、变更工艺/参数、变更材料等均需要进行首件检查。 4、检查结果:合格项目打“√”,不合格项目打“×”,无此检查项目打“/”。

首件检验记录表

机台号: 产品名称 首件信息 # __年__月__日__时__分 产品型号

表单编号:

பைடு நூலகம்

作业员

□每批首件 □每批尾件 □修模 □修机 □换模 □换机 □样 板 □制程检验标准 □成型条件参数表/作业指导书 □图纸

项目 部位 检验标准 1 2 实测值 3 4

□换料

判定 备注

5

尺寸 检查记录

颜色 实配 外观 最终判定结果

注意事项

样板 配罐

□少孔 □开裂 □变形 □起皱、叠料 □孔毛刺 □边毛刺 □划伤 □压痕 □拉痕 □缺料 □尺寸 □焊渣 □合格 □不合格 是否同意量产: □是 □否 检验员签名:

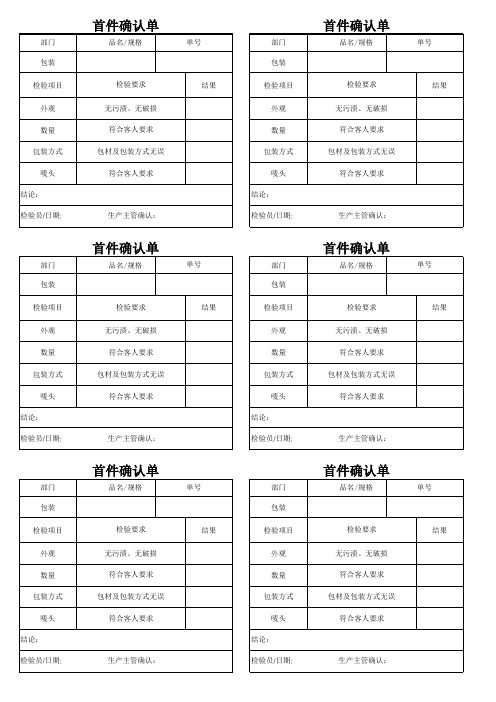

首件确认单(包装)

部门 包装 检验项目 外观 数量 包装方式 唛头 结论: 检验员/日期:

部门 包装 检验项目 外观 数量 包装方式 唛头 结论: 检验员/日期:

部门 包装 检验项目 外观 数量 包装方式 唛头 结论: 检验员/日期:

首件确认单

品名/规格

单号

检验要求 无污渍、无破损

符合客人要求 包材及包装方式无误

符合客人要求

符合客人要求 包材及包装方式无误

符合客人要求

结果

生产主管确认:

首件确认单

品名/规格

单号

检验要求 无污渍、无破损

符合客人要求 包材及包装方式无误

符合客人要求

结果

生产主管确认:

结果

生产主管确认:

首件确认单

品名/规格

单号

检验要求 无污渍、无破损

符合客人要求 包材及包装方式无误

符合客人要求

结果

生产主管确认:

首件确认单

品名/规格

单号

检验要求 无污渍、无破损

符合客人要求 包材及包装方式无误

符合客人要求

结果

生产主管确认:

部门 包装 检验项目 外观 数量 包装方式 唛头 结论: 检验员/日期:

部门 包装 检验项目 外观 数量 包装方式 唛头 结论: 检验员/日期:

部门 包装 检验项目 外观 数量 包装方式 唛头 结论: 检验员/日期:

求 无污渍、无破损

符合客人要求 包材及包装方式无误

符合客人要求

结果

生产主管确认:

首件确认单

品名/规格

单号

检验要求 无污渍、无破损

部门 包装 检验项目 外观 数量 包装方式 唛头 结论: 检验员/日期:

部门 包装 检验项目 外观 数量 包装方式 唛头 结论: 检验员/日期:

首件确认单

品名/规格

单号

检验要求 无污渍、无破损

符合客人要求 包材及包装方式无误

符合客人要求

符合客人要求 包材及包装方式无误

符合客人要求

结果

生产主管确认:

首件确认单

品名/规格

单号

检验要求 无污渍、无破损

符合客人要求 包材及包装方式无误

符合客人要求

结果

生产主管确认:

结果

生产主管确认:

首件确认单

品名/规格

单号

检验要求 无污渍、无破损

符合客人要求 包材及包装方式无误

符合客人要求

结果

生产主管确认:

首件确认单

品名/规格

单号

检验要求 无污渍、无破损

符合客人要求 包材及包装方式无误

符合客人要求

结果

生产主管确认:

部门 包装 检验项目 外观 数量 包装方式 唛头 结论: 检验员/日期:

部门 包装 检验项目 外观 数量 包装方式 唛头 结论: 检验员/日期:

部门 包装 检验项目 外观 数量 包装方式 唛头 结论: 检验员/日期:

求 无污渍、无破损

符合客人要求 包材及包装方式无误

符合客人要求

结果

生产主管确认:

首件确认单

品名/规格

单号

检验要求 无污渍、无破损

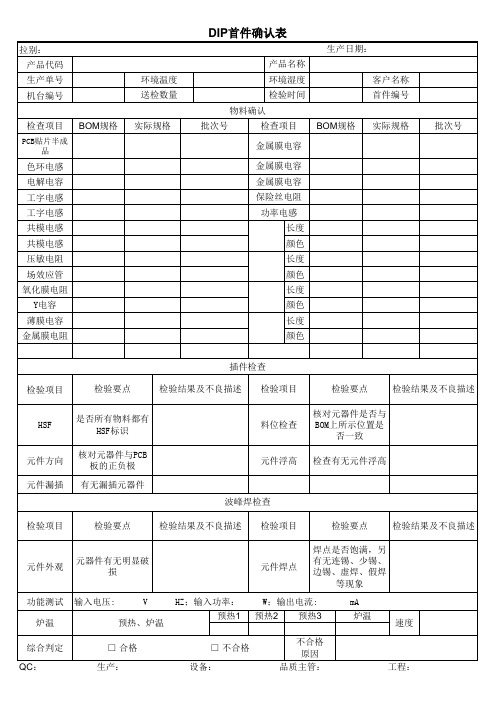

DIP首件确认表

料位检查

核对元器件是否与 BOM上所示位置是

否一致

元件浮高 检查有无元件浮高

波峰焊检查

检验项目

检验要点

检验结果及不良描述 检验项目

检验要点

检验结果及不良描述

元件外观

元器件有无明显破 损

元件焊点

焊点是否饱满,另 有无连锡、少锡、 边锡、虚焊、假焊

等现象

功能测试 输入电压:

V

HZ;输入功率:

炉温

预热、炉温

预热1

W;输出电流: 预热2 预热3

mAБайду номын сангаас炉温

速度

综合判定 QC:

□ 合格 生产:

□ 不合格 设备:

不合格 原因

品质主管:

工程:

BOM规格 实际规格

金属膜电容

金属膜电容 金属膜电容 保险丝电阻

功率电感 长度 颜色 长度 颜色 长度 颜色 长度 颜色

批次号

插件检查

检验项目

检验要点

检验结果及不良描述 检验项目

检验要点

检验结果及不良描述

HSF

是否所有物料都有 HSF标识

元件方向 元件漏插

核对元器件与PCB 板的正负极

有无漏插元器件

拉别: 产品代码 生产单号 机台编号

环境温度 送检数量

检查项目

PCB贴片半成 品

色环电感 电解电容 工字电感 工字电感 共模电感 共模电感 压敏电阻 场效应管 氧化膜电阻

Y电容 薄膜电容 金属膜电阻

BOM规格

实际规格

DIP首件确认表

产品名称

环境湿度

检验时间

物料确认

批次号

检查项目

生产日期:

客户名称 首件编号

相关主题