数控机床增加第四轴改造方式的研究探索

数控加工中心四轴加工技术的应用技巧分析

数控加工中心四轴加工技术的应用技巧分析摘要:在现代航空航天领域,工业生产中数控加工中心占据的地位越来越重要。

数控加工中心的应用不但能够提升加工效率,同时还能够更好的保障所加工机械零部件的精度。

在当前数控加工中心四轴加工是最为常见的一种加工方式。

文章分析了四轴加工技术的特点,并探讨了其应用技巧,以期能够给行业工作人员提供有益参考。

关键词:数控加工中心;四轴加工;应用技巧目前,四轴加工技术被广泛应用在数控加工当中。

在使用此技术进行数控加工时,技术人员首先要做的就是借助软件获得相关代码,然后在借助相关流程完成刀路加工。

通过调查发现,UG 软件是当前市场中的常用软件,数控加工技术人员会选择利用此软件完成较为复杂的多轴加工,比如零件制造、轮胎模型、飞机发动机等等。

主要工作方向为叶片加工、叶轮加工、机匣外壳加工等等,并且应用地点多为传统固定轴加工的薄弱地点。

下面详细阐述了基于UG 的数控四轴加工工艺优化方案,以期推动数控行业获得进一步发展。

1 四轴数控加工技术简介数控加工是一个非常复杂的过程,在实际工作中,如何选择刀具与工具的位置是技术人员需要重点考虑的内容之一。

四轴加工在实际的运行过程中,是将四轴坐标轴首先进行固定,然后根据加工件的需求来进行坐标轴的运动,这样可以通过计算机编程所控制的程序,来保证每一个轴运动的进度和速度得到良好的控制,从而使加工件具备更加良好的应用效果。

除了将四轴进行固定来进行加工外,由于之前我国车床加工的过程中会出现三轴联动,也可以在此基础上增加一个轴,保证最终加工件的加工面能够有更精确的控制。

在四轴加工的实际运行过程中,主要有平面坐标轴以及旋转坐标轴,在平面坐标轴中,由于可以利用空间坐标轴来代替整个空间。

立式主轴回转机床与回转轴机床最大的不同在于它的顶部装有回转装置,可以以Z 轴为中心轴进行360°旋转。

通常情况下,技术人员将运动部分称为C轴,而且在回转装置中,A 轴可以在X 轴±90°内进行旋转。

第四轴数控转台的应用原理是什么

第四轴数控转台的应用原理是什么1. 什么是第四轴数控转台?第四轴数控转台,也被称为第四轴旋转工作台,是数控加工设备中的重要部件之一。

它用于配合数控机床的X、Y、Z三个轴进行工件在多个平面上的加工。

第四轴数控转台可以通过各种方式进行运动控制,例如旋转、倾斜、摇摆等,以实现复杂加工需求。

2. 第四轴数控转台的应用原理第四轴数控转台的应用原理包括以下几个方面:2.1 加工坐标系在数控加工中,一般采用加工坐标系来描述工件的加工位置和加工过程。

加工坐标系由数控机床的原点位置和三个主轴向的正方向确定。

第四轴数控转台作为一个附加轴,通常与Y轴垂直并固定在数控机床上。

因此,在加工坐标系中,第四轴的运动方式需要与X、Y、Z三个轴进行配合。

2.2 协同运动控制第四轴数控转台与X、Y、Z三个轴之间的协同运动是实现复杂加工的重要原理之一。

通过数控系统的编程,可以实现第四轴与其他轴的同步运动,使工件能够在多个平面上进行加工。

例如,在进行带有斜面的圆柱体加工时,通过控制第四轴的摆动角度,可以实现圆柱体旋转加工和斜面切削的同时进行。

2.3 转台运动控制第四轴数控转台的运动控制是基于数控系统提供的数值控制方式完成的。

通过对转台角度的编程控制,可以实现转台的旋转、倾斜、摆动等运动。

数控系统会通过控制转台的伺服电机,改变转台的位置和姿态,从而实现工件的不同加工需求。

2.4 刀具径向补偿在第四轴数控转台的加工过程中,刀具径向补偿是常用的工艺。

刀具径向补偿是控制刀具与工件之间的距离,以保证加工结果的精度和质量。

通过数控系统的编程,可以对第四轴数控转台进行刀具径向补偿的设定,以适应不同加工要求。

3. 第四轴数控转台的应用领域第四轴数控转台的应用领域非常广泛,其中一些主要的应用包括:•模具加工:第四轴数控转台可以实现复杂模具的多个面的加工,提高加工效率和精度。

•齿轮加工:在制造传动齿轮时,通过第四轴数控转台的运动控制,可以实现齿轮的旋转和切削加工。

数控铣床增加第四轴的改造

数控铣床增加第四轴的改造韩永梅,秦刚,雷艳芳,王宏斌(西北机器有限公司, 722405)摘要:本文针对西门子802D数控系统在XK715型数控铣床中增加第4轴的电气改造进行了总结,详细论述了增加第4轴的系统设计及调试过程。

关键词:西门子802D;PLC程序;第四轴;回转轴中图分类号:TG547文献标识码:B文章编号:1004-0420(2009)02-0014-020 引言公司生产的XK715 型数控铣床由于生产加工的需求,需增加一个回转轴,即第四轴。

我们选用的回转台为TK13315 E 型数控回转工作台,可以水平或垂直两种方式安装在X轴工作台面上,完成各种分度回转工作,工作台上可以安装板、盘或其他形状比较复杂的被加工零件,或利用与之配套的尾坐安装棒、轴类加工零件,可实现等分的或不等分的孔、槽或者连续的特殊曲面的加工,且保证精密的加工精度。

XK715 型数控铣床以前采用西门子802 D 数控系统,配以X、Y、Z三个直线轴和一个模拟主轴,在此基础上再增加一个回转轴,定义为A轴,即X、Y、Z三个直线轴、一个回转轴A(第四轴)和一个模拟主轴SP。

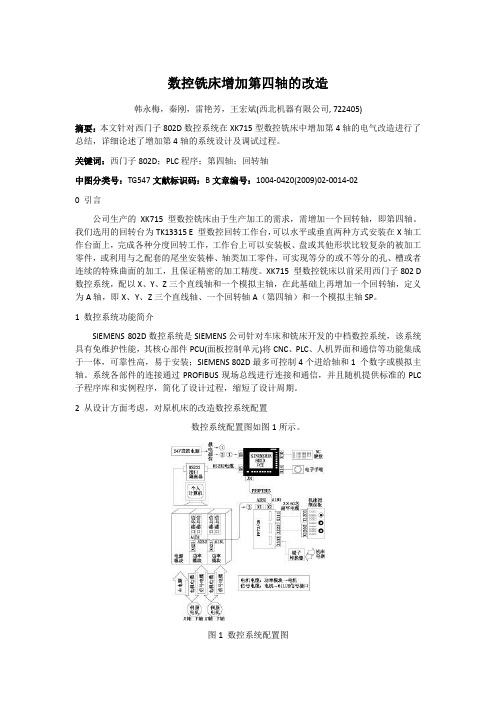

1 数控系统功能简介SIEMENS 802D数控系统是SIEMENS公司针对车床和铣床开发的中档数控系统,该系统具有免维护性能,其核心部件PCU(面板控制单元)将CNC、PLC、人机界面和通信等功能集成于一体,可靠性高,易于安装;SIEMENS 802D最多可控制4个进给轴和1 个数字或模拟主轴。

系统各部件的连接通过PROFIBUS现场总线进行连接和通信,并且随机提供标准的PLC 子程序库和实例程序,简化了设计过程,缩短了设计周期。

2 从设计方面考虑,对原机床的改造数控系统配置数控系统配置图如图1所示。

图1 数控系统配置图3 系统首次通电根据802D简明调试手册,将系统硬件连接好以后,就可以进行系统调试了。

因为我们是在以前的数控铣床基础上增加了一个回转轴,所以我们只需要把涉及回转轴的部分补充进去,系统就能正常工作了。

西门子828D数控系统一键添加与删除第四轴的改造方法

机电信息2019年第11期总第581期西门子828D 数控系统一键添加与删除第四轴的改造方法刘盛张长永梁为育赵山(中国工程物理研究院机械制造工艺研究所,四川绵阳621900)摘要:详细介绍了西门子828D 数控系统一键添加与删除第四轴的改造方法。

通过对828D 数控系统附加功能的使用,完成了一台老式数控机床一键添加与删除第四轴的技术改造任务。

关键词:828D 数控系统;PLC 控制程序;XML 文件;A 轴0引言随着“中国制造2025”战略的实施,数控机床的智能化和机械制造转型升级需求越来越迫切[1]。

高档数控机床是加工制造业必不可少的工具,但是我国现有的数控机床大多数是老式机床,功能单一、生产效率低,无法满足生产任务需求。

因此,数控机床的改造在国内加工制造业内有着巨大的需求,改造老式数控机床,提高其精度,丰富其功能,对我国机械制造业有着重要的意义[2]。

由于生产加工任务变化,某车间一台三轴(X 、Y 、Z 轴)的828D 数控机床经常需要根据任务需求增加第四轴(A 轴)。

该轴安装在原机床工作台上,配合X 、Y 、Z 轴共同完成加工任务。

在该加工任务完成后,为不影响其他加工任务,通常需要将A 轴移走,使其不占用工作台的空间。

而在移走A 轴时,需要将电机动力线、编码器线以及压力检测线等拔掉,将造成已经配置好的系统出现报警现象,使得机床无法正常使用。

考虑到加工任务经常变化,为了既快捷又方便地添加和移除第四轴,本文对828D 数控系统一键添加与删除第四轴的改造方法进行了详细介绍。

1系统功能分析该型号机床采用西门子828D 数控系统,系统原理图如图1所示。

系统采用828D PPU261,并配置S120书本型驱动,最大配置轴数为6,这里只配置了X 、Y 、Z 、A 四轴。

在改造后的系统中,X 、Y 、Z 轴为功能固定轴,A 轴为功能变化轴。

A 轴变化会造成系统配置变化,因此在改造过程中必须对系统的相关程序配置进行深入了解。

CNC-2150立式龙门加工中心第四轴的改造

( 1 . Ma c h i n e r y& E l e c t i r c D e p a r t m e n t ,H u n a n R a i l w a y P r o f e s s i o n a l T e c h n o l o g y C o l l e g e , Z h u z h o u 4 1 2 0 0 1 ,

g r a m e mb e d d e d s y s t e m p r o ra g m w a s s h o wn .T h e i n s p e c t i o n o f A— a x i s p r e c i s i o n a n d p r o d u c t p r o c e s s i n g wa s a c c o mp l i s h e d .T h e e x p e r i me n t a l

D O I : 1 0 . 3 9 6 9 / j . i s s n . 1 0 0 1 — 4 5 5 1 . 2 0 1 3 . 0 9 . 0 0 8

C N C一 2 1 5 0立 式 龙 门加 工 中心 第 四轴 的 改 造

范 芳 洪 , 楼 向 明2

( 1 . 湖 南铁道 职业技 术学 院 机 电系 , 湖南 株 洲 4 1 2 0 0 1 ; 2 . 杭 州娃 哈 哈集 团有 限公 司 , 浙江 杭州 3 1 0 0 1 8 )

r e s u l  ̄s h o w t h a t t h e a c c u r a c y o f A — xi a s me e t s t h e s t a n d a r d s o f i n d u s t r y ,t h e q u li a t y o f p r o d u c t i s u p t o s t a n d a r d, a n d t h e l i n k a g e o f f o u r a x e s i s a c h i e v e d .B y s e t t i n g a n d c o mmi s s i o n i n g t h e A xi a s p a r a me t e r s a n d c o n t r o l p r o c e d u r e s ,t h e o p e r a t i o n o f t h e A— a x i s i s s t a b l e a n d r e l i a b l e ,

为数控机床增加第四轴的改造

为 数控 机 床 增加 第 四轴 的改 造

皮智谋 ,申晓龙

( 南工业 职业技 术 学院 ,湖 南长 沙 40 0 湖 128)

摘要 :从总体方案设计 、数控分度头选型 、伺服系统 的选择 、A轴 回零 、机床参数 和伺服 参数 的设 定与 调试 、优化及

试运行等方面 ,介绍 V 60三坐标数控机床多轴化改造 的具体过程 。实 践结果证 明 :改造后 的四轴联动加工 中心机床性 MC 0

收 稿 日期 :2 1 — 2—1 01 0 6

基金项 目:湖南省科技厅科技计 划项 目 (0 1 K 0 0 ;湖南省教育厅科学研究项 目 ( 1 04 ) 21G 39 ) 1 C 4 8 作者简介 :皮智谋 ( 94 ) 16 一 ,男 ,副教授 ,研究方 向为机械工程 、数控技术 。E—m i hn14 6 .oБайду номын сангаас a :sex @13 em。 l 6

统直接连接 ,为数控机床增 加了一个 可联 动的 回转坐

结合各分度头生产厂家的资料 ,发现烟台环球机 床附

件集 团有 限公 司生 产的 F 110 K4 6 D数控 分度头 比较适 合该课题 的改造 ,其主轴端采用标 准短锥 法兰 ,借助

于 圆工 作 台 、短 型 卡盘 、5 C或 3 型 弹 簧 夹 头 和尾 J 座 ,可加工较复杂的零件 ,较 大、较小 的棒料和细长

能稳定 、实用可靠 。 关键词 :数控机床 ;数控分度头 ;多轴化改造 ;伺服系统 ;调试与优化

中图分类号 :T 6 9 G 5 文献标识码 :B

.

文章编号 :10 —38 (0 2 0 1 8 1 2 1 )8—19— 6 4

在承接外加工任务时 ,除 了要在数控机床上进行 正 常的轮廓 、孔 的加工 ,有时还需 加工曲线 、曲面类 零件 。如在法兰盘上加工均匀分布 的孔 、在细长棒料 上铣 出定位槽 、在圆柱面上加工曲线槽等 。而这 些加 工在普通 的三坐标数控铣床上是很难完成 的,如果购

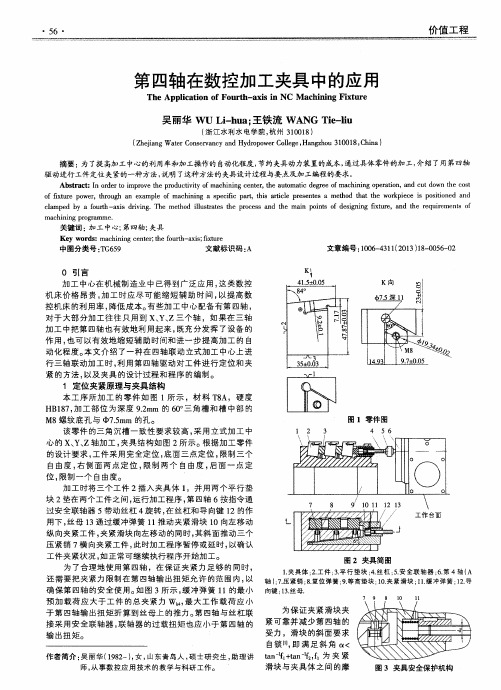

第四轴在数控加工夹具中的应用

O 引 言

加 工中心在机械 制造业 中 已得到广泛应用 , 这 类数控 机床价格 昂贵 , 加工 时应尽 可能缩短辅 助 时间 , 以提高数 控机床的利用率 , 降低 成本。 有些加工 中心配备有第 四轴 ,

对 于 大 部 分加 工 往 往 只 用 到 X、 Y 、 Z三 个 轴 ,如 果 在 三轴 加 工 中把 第 四轴 也 有 效 地利 用起 来 , 既充 分发 挥 了 设 备 的 作用 , 也 可 以 有 效地 缩 短辅 助 时 间和 进 一 步 提 高加 工 的 自

( 浙 江水 利 水 电学 院 , 杭州 3 1 0 0 1 8 ) ( Z h e j i a n g Wa t e r C o n s e r v a n c y a n d Hy d r o p o w e r C o l l e g e , H a n g z h o u 3 1 0 0 1 8 , C h i n a )

c l a mp e d b y a f o u t r h— a x i s d r i v i n g .T h e me t h o d i l l u s t r a t e s he t p r o c e s s a n d he t ma i n p o i n t s o f d e s i g n i n g i f x t u r e ,a n d t h e r e q u i r e me n t s o f ma c h i n i n g p r o g r a mme .

纵 向夹紧工件 , 夹紧滑块 向左移动的同时 , 其斜面推动三个 压 紧 销 7横 向夹 紧工 件 , 此 时加 工程 序 暂 停 或 延 时 , 以确 认

工 件 夹 紧状 况 , 如 正 常 可继 续 执行 程序 开 始加 工 。 为 了合 理 地 使 用第 四轴 ,在 保 证 夹 紧力 足够 的 同时 ,

数控机床增加第四轴改造方式的研究探索

数 控机 床 在承 接 外加 任 务 的时 候 , 不仅 要 在 数控 机 床上 进 行 正常 的轮 廓加 工 , 而且 还 需要进 行 曲线 、 曲面 类 零件 的加工 。 曲线 等 零件 的加 工子在 普通 的三坐 标上是 铣床 上 是无 法完成 的 ,

数控 圆光 栅是 一 种应 用 广泛 的精 密 圆 分度 器件 , 主 要 的应 用 领 域是 数控 铣 床 和数 控加 工 中心 。数 控 圆光 栅和 伺 服 电机 或 者 是单 坐标数 控 系统 “ 联手” , 能 够 高校完 成 回转坐 标 的任 意角 度 或 者 是连 续 的分 度 工作 , 从 而 完 成 复杂 的 曲面加 工 。此 外 , 其 还 可 以与机 床 的 数控 系 统直接 相 连接 , 为数 控 机床 增 加 一个 可 以联 动的 回转 坐标轴 。 数 控 圆光 栅 如 果安 装在 数控 加 工 中心 , 则可 以通 过 气 动或 者 是 液压 使主 轴 刹 筋或 者 是松 开 。主轴 松 开 后 , 数控 机 床 通过

2 . 2 数控 圆光 栅的 结构设 计 2 . 2 . 1数 控圆 光栅 的参数 和安装 尺寸

1 . 2 插补 功 能 在 数控 系 统 中 , 运 动轨 迹 的控 制是 通过 软件 的插 补 功 能来 实 现 的 。我" f f J  ̄ n 道 , 轮 廓控 制 的现 实 性非 常 强 , 通常而言 , 插

功能。 1 . 1控 制 功能

.

任 意角度 分 度 , 或 者是 连 续 的分度 运 动 , 从 而使 数 控机 床 高 精

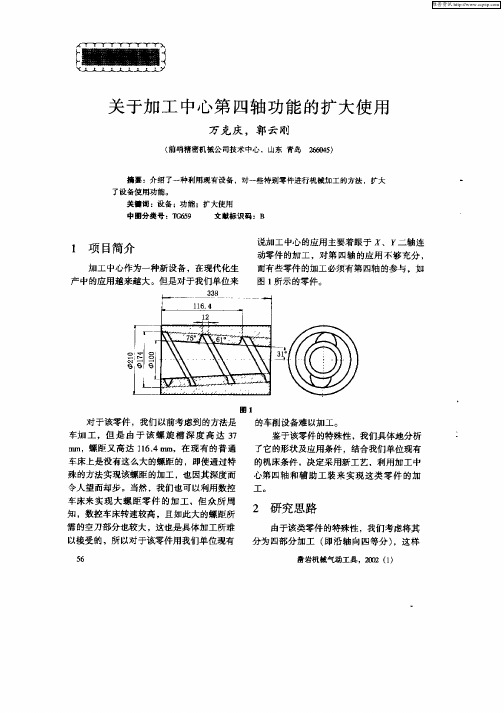

关于加工中心第四轴功能的扩大使用

的车削设备难以加工。 鉴 于该零 件 的特殊性 ,我 们具体地 分析 了它的形状及应用条件 ,结合我们单位现有 的机床条件 ,决定采用新工艺,利用加工中 心第四轴 和辅助工装 来实现这类零件 的加

工。

2 研究思路

由于该类零件的特殊性 , 我们考虑将其 分为四部分加 工 ( 即沿轴向四等分) ,这样

维普资讯

] r1 — T— r — r T

T

1—

} 豳离一

—

L—L L—L L. J 上 j

j—

j

关 于加 工 中心第 四轴 功 能 的扩 大 使用

万克 庆 ,郭云 刚

( 前哨精密机械公司技术 中心 ,山东 青 岛 264 ) 605

凿 岩机械气动工具 .2O 1 O2()

机床加工的理论经验是根本无法发挥出自动 化设备 应 有 的作 用 的。 因此 我们应 该不 断剖 新 ,将 先进 理论应 用 到生产 实践 当中 ,研究

出适 合 自身 需 求 和 发 展 的技 术 、方 法 和 措 施 ,这样 我们 的生产 能力 可进 一步发展 ,取 得更好 的经济 效益 。

摘要 :介绍 了一种利用现有设备 ,对一些特另 零件 进行机械加 工的方法 .扩 大 了设备使用功能。 美 ■词 :设 备 ;功 能 ;扩大使用 中圈分 类号 :1 6 磷 9 文献标识码 :B

1 项 目简介

加工 中心作为一种新设备 ,在现代化生 产中的应用越来越大。但是对于我们单位来

凿 岩机械气动工具 ,2O 1 O2( )

以接受的,所以对于该零件用我们单位现有

维普资讯

我们下面阐述零件的加工

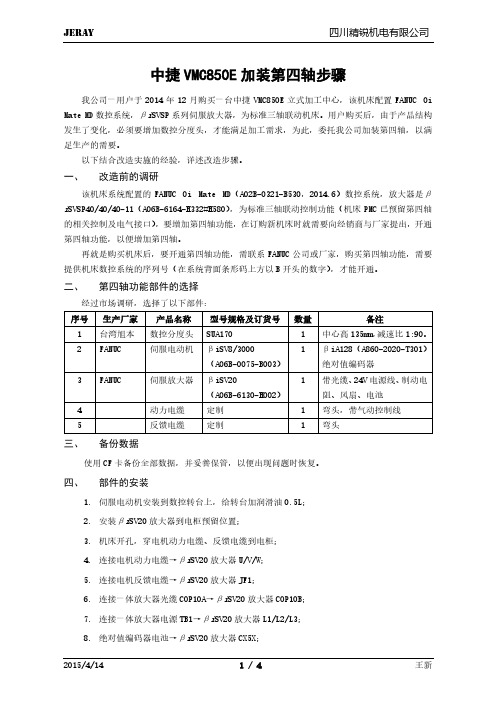

中捷VMC850E立式加工中心加装第四轴

3000

伺服环增益

1826

50

到位宽度

1827

20

切削进给到位宽度

1828

8000

移动时的位置偏差极限

1829

500

停止时的位置偏差极限

2021

128

电机负载惯量比

2022

111/-111 电机旋转方向,111:正向,-111:负向

2023

8192

速度反馈脉冲

2024

12500

位置反馈脉冲

2015/4/14

足生产的需要。

以下结合改造实施的经验,详述改造步骤。

一、 改造前的调研

该机床系统配置的 FANUC 0i Mate MD(A02B-0321-B530,2014.6)数控系统,放大器是β iSVSP40/40/40-11(A06B-6164-H332#H580),为标准三轴联动控制功能(机床 PMC 已预留第四轴

19. 转台 SOL+→KA63 插座 TP58X 常闭点 12,常闭点 4→XT28/DC24V;

20. KA63 插座 TP58X 线圈 14→Y5.7 电磁阀,线圈 13→XT28/0V;

21. 核对接线。

五、 参数调试

1. 设置 8130=4,控制轴数,系统重启,第四轴参数才能显示。

2. 设置 981=1(各轴的绝对路径号),14343=3(相对于 FSSB 的从控装置的 ATR 值),重启

3/4

王新

Jeray

四川精锐机电有限公司

2084

1

柔性齿轮比(N 分子)

2085

250

柔性齿轮比(M 分母)

3 FANUC

伺服放大器 βiSV20

基于HNC-8B系统数控铣床四轴升级改造

p a r a me t e r s s e t t i n g a n d t h e l a d d e r o f t h e f o u r t h a x i s e d i t i n g wi t h d o me s t i c t h e HNC — — 8 B s y s t e m a s t h e e a r - -

Abs t r a c t :Ba s e d o n t h e ne c e s s i t y o f CNC mi l l i n g up g r a d i n g f r o m t r i -a x i a l t o f o ur —a x i s ,i t i s di s c u s s e d i n de t a i l o n t h e f o u r -a x i s u p g r a de s t e p s a n d pr o c e s s e s ro f m t h e l i ne c o n n e c t i o n o f b u s s e r v o,t h e NC a n d s e r v o d r i v e

2 HNC一 8型 系统 的特 点 和 连接 方 式

HN C 一 8系列是 全数 字 总线式 高 档数 控装 置 , 采 用

1 数控铣床 三轴升级 四轴 的必要性

数 控 回转 工作 台作 为机 床 的一个 旋转 坐标 轴 由数 控 装置 控制 , 并且 可 以与其 他坐 标联 动 , 使 主轴 上 的刀

l 主题 :数控系统及驱 动技术

。| o p i c s : 一 ̄ y s t e m a U t i v i P  ̄ I e c h F l O l o q { e s

MELDAS M64系统加工中心增加第四轴实例

MELDAS M64系统加工中心增加第四轴实例摘要通过实例介绍三菱MELDAS M64系统加工中心增加第四轴的具体方法。

关键词加工中心MELDAS M64系统第四轴参数设定根据公司开发新产品的需要,现有的三轴加工中心已经不能满足产品加工的要求,需要对加工中心增加第四轴,下面通过实例介绍三菱MELDAS M64系统加工中心增加第四轴的具体设置与操作方法。

1、CNC分度盘的部分参数公司购置的CNC分度盘(台湾谭兴精工企业有限公司制造)部分参数(表1)。

2、伺服放大器的安装将MDS-B-SVJ2-20伺服放大器安装于加工中心电器柜内,安装完毕后,重新调整伺服放大器的轴编码开关,顺序依次为:X轴0、Y轴1、Z轴2、第四轴3、S主轴4。

图1为第四轴伺服放大器接线示意图(虚线部分)。

3、CNC参数设定硬件连接完毕后,打开加工中心电源(此时会出现“Y03辅助轴未安装”报警),然后进行相关参数的设定。

(1)第四轴启用参数设定按下CNC机床功能选择键“MONITOR” →菜单键“PLC开关”,显示“PLC 开关”画面(图2)。

输入#(8),按下“INPUT”键,则对应开关的标志向上,表示PLC8号开关处于ON状态。

输入#(20),按下“INPUT”键,使对应开关的标志向下,表示PLC20号开关处于OFF状态。

按下CNC机床功能选择键“TOOL/PARAM” →菜单键“加工”,显示“加工参数”画面。

输入#8201(轴取出),将第四轴参数设定为1,则在“MONITOR”画面将显示第四轴,第四轴名称是由#1013(轴名称)参数设定的,可按用户要求设定,这里设定为“A”轴。

(2)准备(机械)参数设定按下CNC机床功能选择键“TOOL/PARAM” →菜单键“准备”,显示“开启准备参数”画面。

为防止误操作,同时使显示更简化,系统的基本参数通常隐藏在准备参数中。

通过画面上开启准备参数的对话框的操作,可显示准备参数(图3)。

在#()中,键入“Y”键,再按“INPUT”键。

FANUCiMD加装四轴设定方法

一.第四轴功能开通操作:1.把 FANUC提供的 CNCOPSET.TXT放入 CF 卡根目录下;2.设置 I/O=4PWE=1 ,把参数、PMC参数、程序、宏程序、宏变量等全部分步备份;3.EDIT 方式或急停状态下,按 SYSTEM→参数→操作→>→ OP读→执行。

“执行”闪烁,几秒后完成,显示“ SV5136FSSB 放大器数量不足”、“ SR5527 选项设定正常结束”和“ PW0000”报警,提示重启系统。

4.重启后恢复相关参数、程序等完成功能追加操作( 注:由于轴名称和控制轴数量未定义,此时还不能显示)。

二 . 第四轴参数设定操作:1.先关机,断电,接线确认( 包括电器箱内线与转台部分的信号线与动力线 );2.确认机床各轴的伺服电机型号,并从下表中找出电机代码以备设定 2020 参数时使用;( α 2/2000=46 α 2/3000 α 3/3000=15 α 6/2000=16 α 6/3000=17)( β is8/3000=258β is12/2000=269β is12/3000=272β is22/2000=274)3.MDI 方式或急停状态下,按 SYSTEM→>→SV设定→PAGE→第 4 轴页面设定初始化参数(在参数设定过程中若有重启电源报警时请进行重启电源操作) ;4.按以下次序设定参数,需重启时请重起(启):号码设定值参数说明8130 4 控制轴数(需重启电源)2000#1 0 #1DGPR伺服初始化设定2020 依规格伺服电机代码设定( 见第 2 说明(即上述第 2 款))12#7 0 第四轴(0:使用 1:不使用)1005#1 1 无档块参考点设定功能 0=无效,1=有效1005#7 0 RMB解除控制轴(0 :无效 1:有效)1006#1,#0 0, 1 0,0= 第四轴为直线轴 0,1= 为单圈旋转轴1006#5 0 手动返回参考点方向(0:正向 1:反向)01008#0 1 旋转轴循环机能(0,无效 1,有效)1008#1 0 绝对指令的旋转方向(0:快捷方向 1:取决于轴符号1008#2 1 相对坐标值(0:不以一圈的移动量舍入1:以一圈的移动量舍入1008#5 1 旋转轴机械坐标系(0 ,无效 1:有效)1020 66 程序轴名称定义(65 为 A,66 为 B)1023 1/2/3/4 各轴的伺服轴号1260 360.000 旋转轴一回转移动量 (NO1008#0=1 有效)1913 3 相对于从控装置 4 的地址变换表值 (ATR)-( 出现 SV5136 报警时使用)1420 10000 各轴快速进给的速度 (F100%)1421 720 各轴快速进给的速度 (F0)1423 2000 各轴 JOG进给速度1424 2000 各轴手动快速移动速度(F100%)1425 300 各轴手动返回参考点的 FL 速度1428 500 各轴的参考点返回速度1430 2000 各轴最大切削进给速度1620 150 各轴快速移动直线/ 铃型加减速时间常数 T/T11621 90 各轴快速移动铃型加减速时间常数 T21622 32 各轴切削进给加减速时间常数1624 50 各轴 JOG进给加减速时间常数1820 2 各轴 CMR指令倍率1821 360000 各轴参考计数器容量1825 3000 各轴位置回路增益1826 200 各轴定位到位宽度1827 20 各轴切削进给时的到位宽度 (NO1801#4=1 时有效)1828 32000 各轴的移动中的位置偏差极限值1829 500 各轴停止中位置偏差极限值1850 0 各轴栅格飘移量1851 0 各轴慢速进给 (G01) 背隙量1852 0 各轴快速进给 (G00) 背隙量 NO1800#4=1 时有效2001 00000000 AMR=000000002021 256 各轴负载惯量比2022 111 各轴马达旋转方向 (CW-111 , CCW111)2023 8192 各轴速度回授脉冲数2024 12500 各轴位置回授脉冲数2084 注依规格柔性齿轮比分子(N)N/M= 电机一转所需位置反馈脉冲数/100 万2085 注依规格柔性齿轮比分母(M)14476#0 0 FS0i-D 专用方式 =0、 FS0i-C 兼容方式 =1注: 10mm螺距丝杠与伺服电机直联时 2084=1 、 2085=100 、 1821=1000016mm螺距丝杠与伺服电机直联时 2084=2 、 2085=125 、 1821=16000潭佳 AR-170/210/250 分度盘 (1/90) 与伺服直联时 2084=1 、2085=250 、1821=360000马特 T5 攻牙机刀盘 (14) 配减速 (PGL90-7) 与伺服直联时 2084=9 、 2085=700 、1821=360000以上是追加四轴的方法,仅供参考。

凯达加工中心增加第四轴的改造讲解

常州信息职业技术学院学生毕业设计(论文)报告系别:机电工程学院专业:数控技术班号:数控133*学生姓名:李森学生学号:1304033330设计(论文)题目:凯达加工中心KVDM1000L增加第4轴的改造指导教师:朱俊设计地点:机电工程学院起迄日期:2015.6.15—2015.11.2毕业设计(论文)任务书专业数控技术班级数控133 姓名李森一、课题名称:凯达加工中心KVDM1000L增加第4轴的改造二、主要技术指标:1.数控回转台中心高:160mm2.工作台面直径250mm3.气压刹紧,压力0.5MPa~0.8MPa4.工作台最高转速11.1r/min5.设定最小分度单位0.001度。

三、工作内容和要求:1. 完成数控回转台、伺服电机、气动元器件的选型;2. 完成电路改造电气原理图、电气布局图、电气接线图的设计;3. 完成数控回转台、伺服电机的机械连接,完成数控回转台的安装,完成气动回路的连接,完成电气线路的连接;4. 完成FANUC 0i-MC数控回转台控制PMC程序的编制,并联机调试完成;5. 完成增加第4轴改造FANUC 0i-MC数控系统参数的准备,并输入至数控系统,联调完成;四、主要参考文献:1.北京发那科公司0i-C 简明安装调试北京:北京FANUC有限公司20032.北京发那科公司0i-C子程序库说明北京:北京FANUC有限公司20033.彭二宝,王宏颖. 利用PLC状态显示信息诊断机床故障4例[J].木工机床2007学生(签名)年月日指导教师(签名)年月日教研室主任(签名)年月日系主任(签名)年月日毕业设计(论文)开题报告凯达加工中心KVDM1000L增加第4轴的改造目录摘要 (I)ABSTRACT (II)第1章数控技术及其发展状况 (1)1.1数控机床的概念 (1)1.1.1国外数控机床的发展 (1)1.1.2我国数控技术的现状 (2)1.2加工中心的概述 (2)1.2.1加工中心的概述 (2)1.3数控技术的发展趋势 (3)第2章增加第四轴的意义 (4)第3章凯达加工中心KDVM1000L设计改造 (6)3.1现有数控机床的功能分析 (6)3.1.1 现有的设备功能 (6)3.1.2 需要改造的部分 (7)3.2第四轴的设计改造方案 (8)3.2.1 第四轴的类型选择 (8)3.2.2 四轴控制单元的连接图 (9)3.2.3 PMC改造设计方案 (11)第4章数控分度头的设计 (13)4.1数控分度头的概述 (13)4.2数控分度头的功能分析和选型 (13)4.3数控分度头的结构设计和实现 (14)4.3.1数控分度头安装尺寸图 (14)4.3.2主要规格及其参数 (16)4.3.3数控分度头的结构 (17)4.3.4数控分度头的工作原理 (17)4.4数控分度头的回零(A轴回零) (18)第5章伺服的选用 (19)5.1伺服系统简介 (19)5.2伺服系统的选型 (19)5.3伺服安装接线 (23)第6章 PMC程序的设计 (24)6.1PMC (24)6.2PMC的程序设计 (24)第7章机床调试 (29)7.1机床参数设定 (29)7.2伺服系统的调试 (29)7.2.1 FANUC 0i MC系统添加四轴的调试 (30)第8章四轴的试切削 (32)第9章结束语 (40)参考文献 (41)答谢词 (42)摘要数控机床以高效率生产和稳定的精度质量逐渐成为现代制造类领域的基础装备,以数控技术为核心的数控系统装配和制造水平已经成为衡量一个国家制造水平的标准。

加工中心第四轴升级改造ppt课件

数据单位为毫米或度。

43

参数设置

该参数用于设定补偿行程范围内的采样补偿点数。 注意:补偿点数设置为0时螺距误差补偿无效!对 应的螺距误差补偿表亦无效!

该参数用于设定补偿行程范围内两相邻采样补偿 点的距离。

数据单位为毫米或度。 注意:补偿点间距设置为0时螺距误差补偿无效。

2、多面棱体

是常用的角度标准器,是以底面为基面的正棱柱体。 分度精度可达0.5~1。

材料:石英、光学玻璃、高强度合金钢等。 多面棱体常与自准直仪配合使用。以自准直仪的

光轴对准棱体工作面来定位。 应用:常用于检定安装后的分度器件

17

基准元件

3、度盘

是角度测量中常用的基准元件。在圆周上刻有一系 列等间隔的刻线,每一刻线均通过圆心,最小分度间隔 30′、20 ′、10 ′、5 ′、4 ′。

1、角度块规 2、多面棱体 3、度盘 4、多齿分度盘 5、圆感应同步器 6、圆光栅 7、角编码器

15

基准元件

1、角度块规

角度块规有三类: 三角形、约翰逊型、NPL式矩形

角度块可用来检定万能角度尺、角度样板,也可用 于精密机床中的角度调整。

角度块与量块一样,可以单独使用,也可组合使用。

16

基准元件

0:反向间隙补偿禁止 1:反向间隙补偿使能

该参数一般设置为机床进给轴(直线轴、 摆动轴或旋转轴)在常用工作区间内的反向 间隙测量值。如果采用双向螺距误差补偿, 则无需进行反向间隙补偿,该参数可设置为 0。

数据单位为毫米或度。

41

参数设置

当反向间隙较大时,通过设置该参数可将反 向间隙的补偿分散到多个插补周期内进行,以 防止轴反向时由于补偿造成的冲击。如果该参 数设定值大于零,则反向间隙补偿将在N个插 补周期内完成:

FANUC 0i-MB加工中心增加第四轴实例

FANUC 0i-MB加工中心增加第四轴实例摘要通过实例介绍了FANUC 0i-MB加工中心增加第四轴的方法。

胜赛思一嵘泰(扬州)精密压铸有限公司目前使用3轴加工中心,一套夹具只能一面加工工件,操作人员频繁更换夹具,影响工件定位精度,而且随着企业发展,加工产品不断更新,对机床要求日益提高。

为此决定添加第四轴(旋转工作台),提高机床加工能力和产品加工精度。

1.准备工作添加工作台之前,应确认加工中心是否有第四轴控制功能以及选择相关的硬件。

(1)加工中心使用FANUC 0i-MODEL B系统,该系统可同时控制4个轴,再调出相关PLC程序,发现R637.3和G100.3均是控制第四轴的信号,见图1,PLC程序也支持第四轴控制。

(2)目前3轴(X、Y、Z)使用R系列伺服放大器,因此第四轴亦必须选择β系列。

2.安装(1)硬件连接根据检查结果和产品加工要求,选择TVRNC-170旋转工子台(台湾谭兴精工企业有限公司生产),其他主要硬件包括FANUC βi SV20 A06B-6130-H002伺服放大器、相对式编码器FANUCβ8lis 3000RPM伺服电机;SMC锁紧电磁阀和压力3关;Barufu接近开关以及数据光纤、刹车电阻组件等辅材,硬件主线见图2。

(2)参数设定连接好硬件,打开加工中心电源,使PARAMETER WRIT(参数可修改状态)=1,按以下步骤设定参数值。

①启动第四轴功能。

设定参数:#9900=4;#1010=4(CNC 受控轴数);#8130=4(总控制轴数);#9943.3=1(控制轴扩张),重新启动电源。

②其他参数设定见下表。

表OFSSB(FANUC串行伺服总线,用光纤连接一台主控机和多台从控机,NC与伺服放大器通过高速串行总线实现通信的技术)设定。

第1步:1920.0=0 FSSB设定方式:0——自动,1——手动1920.1=0 FSSB自动设定:0—没完成,1完成:设定:AXISA 4X 1Y 2Z 3按SETTING;设定:TNDMX 1Y 2Z 3A 4按SETTING,重新启动电源。

立式加工中心VDL-1000数控机床增加四轴的研究

立式加工中心VDL-1000数控机床增加四轴的研究陈金英;牛小铁;史利娟;仲丛和【摘要】本文阐述了立式加工中心VDL-1000数控机床改造,设计了改造过程中的改造方案,研究件的安装、参数调试、机床精度检测等方面内容,实现了机床多轴联动,产生很好的经济效益,对今后数控机床的改造具有指导作用。

%This paper expounded the vertical machining center VDL-1,000 of CNC machine tools,designed the renovation process,the reconstruction plan of installation,debugging devices,machine precision parameters testing content. And solved the multi-axis machine too【期刊名称】《现代制造技术与装备》【年(卷),期】2011(000)003【总页数】3页(P10-11,25)【关键词】数控机床;改造;四轴【作者】陈金英;牛小铁;史利娟;仲丛和【作者单位】北京工业职业技术学院机电系,北京100042;北京工业职业技术学院机电系,北京100042;北京工业职业技术学院机电系,北京100042;中煤北京煤矿机械有限责任公司,北京102400【正文语种】中文【中图分类】TG659数控机床的技术水平决定着整个国民经济的发展水平,所以数控机床已成为当代机械制造业的主流设备。

为提高对动态多变的国际市场的适应能力和竞争能力,提高本国制造水平与能力,世界各国制造业不断采用新型数控机床,去年开始在北京市职业院校技能大赛高职组比赛中设置“复杂部件造型、多轴联动编程与加工”项目,以推动CAD/CAM技术、多轴联动编程与加工技术在高职院校专业教学中的普及与提高,引导高职院校加快培养中国制造业急需的高技能人才。

基于HNC-8B系统数控铣床四轴升级改造

基于HNC-8B系统数控铣床四轴升级改造茹秋生;杨小荣;王才峄【摘要】以国产HNC-8B系统为载体,在对数控铣床三轴升级四轴的必要性分析基础上,从总线式伺服驱动器线路连接、NC及驱动参数设置、第四轴控制梯形图编程3个方面对四轴升级改造步骤和过程进行详细的论述.最后,通过工件试切检验,四轴升级改造达到了预期的目的.%Based on the necessity of CNC milling upgrading from tri-axial to four-axis, it is discussed in detail on the four-axis upgrade steps and processes from the line connection of bus servo, the NC and servo drive parameters setting and the ladder of the fourth axis editing with domestic the HNC-8B system as the carrier. Finally, the four-axis upgrade achieved the expected target through trial cut parts inspection.【期刊名称】《制造技术与机床》【年(卷),期】2013(000)002【总页数】3页(P26-28)【关键词】数控系统;旋转轴;改造;伺服驱动【作者】茹秋生;杨小荣;王才峄【作者单位】上海工程技术大学高等职业技术学院,上海200437;上海工程技术大学高等职业技术学院,上海200437;上海工程技术大学高等职业技术学院,上海200437【正文语种】中文【中图分类】TH181随着制造业的快速发展,数控加工的要求也越来越高。

企业如何利用现有基础,对数控装置进行改进和升级,进一步提高自己的加工能力,提高企业的竞争力,是一个现实而又紧迫的问题。

如何正确添加第四轴

在调试界面,驱动系统中,

此时就可以选择添加组件,如下图

选择确认,系统会自动将驱动配置到系统。

然后你再去设置轴的30130,30240,31020等NC参数,以及PLC的使能等信号,添加的轴就可以正常运动了。

当机床添加了第四轴的驱动和电机后我们需要对其进行调试为了不影响以前的轴配置我们尽量避免重新配置所有的驱动就需要我们使用添加组件功能动和电机后,我们需要对其进行调试,为了不影响以前的轴配置,我们尽量避免重新配置所有的驱动,就需要我们使用“添加组件”功能,举例:系统原来的配置如下图,

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

数控机床增加第四轴改造方式的研究探索

作者:许鹏飞

来源:《硅谷》2013年第24期

摘要笔者从数控机床功能的简介、增加第四轴的调试等方面系统分析数控机床增加第四轴的改造方案。

改造结果也表明,改造后的四轴联动加工中心的机床性能更加稳定、更加的可靠。

关键词数控机床;第四轴;改造方式

中图分类号:TG659 文献标识码:A 文章编号:1671-7597(2013)24-0132-02

数控机床在承接外加任务的时候,不仅要在数控机床上进行正常的轮廓加工,而且还需要进行曲线、曲面类零件的加工。

曲线等零件的加工子在普通的三坐标上是铣床上是无法完成的,因此,这就需要扩展数控机床的功能,在数控机床上增加第四轴。

和购买四轴数控机床相比,增加第四轴的成本相对来说比较低。

本文即探讨数控机床增加第四轴的改造方式。

1 数控系统功能的简介

数控系统的功能有多种系列,不同的系列其功能各不相同,一般而言,数控系统的功能包括选择功能和基本功能。

其中,基本功能是数控系统必备的功能之一。

对于选择功能,用户可以根据机床的特点和用途,选择相应的选择功能。

数控机床的类型、档次不同,则其功能差异很大,笔者介绍其主要的几种功能。

1.1 控制功能

控制功能是数控系统的主要功能之一。

控制系统中的控制轴可以分为四种,一是移动轴,二是回转轴,三是基本轴,四是附加轴。

控制系统通过轴的联动,就能够完成轮廓轨迹的加工。

一般情况下,数控机床二轴联动就可以满足加工的需要。

三轴联动或者是四轴联动,在编制程序比较复杂的情况下才使用。

1.2 插补功能

在数控系统中,运动轨迹的控制是通过软件的插补功能来实现的。

我们知道,轮廓控制的现实性非常强,通常而言,插补软件的计算速度无法满足数控机床的速度和分辨率要求。

同时,数控系统的功能不断扩展,这也要求其缩短其插补软件的计算时间。

因此,数控系统的插补实际上也就被分成了粗插补和精插补两种。

当前,数控机床硬件采用的是精插补。

1.3 准备功能

数控机床的准备功能,也被称之为G指令代码,应用于指定的数控机床的运动。

它的基本功能有移动、平面选择和固定循环等指令。

对于点位式的数控机床,如起钻床、冲床等,需要点位移动控制系统来完成。

而对于轮廓控制的数控机床,则需要两个或者是两个以上的坐标定位系统进行联动。

1.4 辅助功能

数控机床的辅助功能主要是来控制主轴的转向和启停、刀库的启停、切削液的开关等等。

不同类型的数控系统的辅助功能的差别非常大,而且有很多的自定义系统。

2 增加第四轴的系统设计

2.1 数控圆光栅的功能及其选型

2.1.1 数控圆光栅的功能

数控圆光栅是一种应用广泛的精密圆分度器件,主要的应用领域是数控铣床和数控加工中心。

数控圆光栅和伺服电机或者是单坐标数控系统“联手”,能够高校完成回转坐标的任意角度或者是连续的分度工作,从而完成复杂的曲面加工。

此外,其还可以与机床的数控系统直接相连接,为数控机床增加一个可以联动的回转坐标轴。

数控圆光栅如果安装在数控加工中心,则可以通过气动或者是液压使主轴刹筋或者是松开。

主轴松开后,数控机床通过控制预选的顺序还有伺服电机,能够高效完成一个回转坐标的任意角度分度,或者是连续的分度运动,从而使数控机床高精度开展工作。

2.1.2 数控圆光栅的选型

数控机床在进行外加工时,常常会遇到需要在回转面上对孔加工的情况;此外如箱体类零件,需要在卧式加工中心上加工,但是加工单位有没有该加工设备,情急之下,就在设备上安装一个数控圆光栅,来暂时解决问题。

关于数控圆光栅,分度精度、装夹工件的直径和夹紧力矩等指标是选择数控圆光栅的关键指标。

根据相关的加工精度和工件的质量要求,要达到所要求的精度,圆光栅的分度精度必须控制在合理的范围之内。

笔者经过调查,发现烟台某厂家生产的数控圆光栅较好满足了课题改造所需。

2.2 数控圆光栅的结构设计

2.2.1 数控圆光栅的参数和安装尺寸

数控圆光栅的中心高为160 mm,总的转动比为1:180,最大承载重量为120 kg,总的分度误差在0.2 mm以下。

2.2.2 伺服系统的选型分析

最大转速、分度精度以及加工表面的质量、定位精度等是数控圆光栅的技术指标,这些技术指标都是由伺服系统的动态以及静态性能所决定的,其故障一般情况下也出现在伺服系统上。

该机床在改造完成以后,需要满足以下技术要求。

1)可逆运行。

2)速度范围宽。

3)足够的速度稳定性和转动刚度。

4)高精度。

5)响应快且无超调。

6)在外界的干扰下,其功能的稳定性不受影响。

3 增加第四轴的调试以及试运行

3.1 伺服系统的调试

伺服系统的调试,主要检查的是伺服系统的位误差、实际速度和实际电流这三项。

位置环增益是数控机床运动坐标性能优劣的最为直接的表现,并不能够随意的放大,如果可以对位置环增益进行适当调整,则表示其性能为优。

一般而言,数控系统中的位置伺服系统可分为两部分,一部分是位置环,一部分是速度环。

这也就说是,伺服系统中有速度反馈和位置反馈这两个回路,可根据伺服机电参数手册进行调试。

3.2 机床总体的调试

机床总体的调试指的是在电气、机械方面做出调整和调试。

一方面,要从失控机床设备上做进一步的调整,尽可能多的消除系统之间的缝隙;另一方面,要从电气的参数上做进一步的优化,力争使电气参数与机械设备的参数匹配度达到最优。

1)刚度。

部件的刚度好,则其弹性变形就比较小,由其所组成的传动链条即便是受到干扰,也不容易引起振动,且转动仍然比较灵敏。

在接收到转动的指令后,可立即转动,从而获得比较高的转动精度。

2)间隙。

这里的间隙既包括伺服机构运动时的反向间隙,也包括各个机件之间的连接间隙。

间隙是失动量的一部分,在收到运动指令的几秒内坐标轴是不动的。

3.3 机床总体性能的优化

1)系统参数的优化。

数控系统正常运行之后,要对相应的坐标轴参数进行适当的优化调整,比如速度、增益等,是系统以最佳状态投入运行。

2)机械部分的调整。

对于机床的机械部分,要对其轴间的垂直度、反向间隙和转动系统的精度进行调整,以使系统达到最佳的性能状态。

3)机床精度的补偿。

机床的精度补偿可以分为两部分,一部分是反向间隙补偿,一部分是丝杠螺距补偿。

位置反馈编码器在电机的尾部,半闭环消除了机械传动部分的反向间歇,但丝杠本的间隙依旧存在,把该数值输入到系统中,即可进行自动补偿。

4 结束语

在本文中,笔者系统分析了数控机床增加第四轴后的功能,加装了数控圆光栅,分析了数控机床参数调整的最优方案,较好完成了数控机床的改造工作,从而增加了机床的功能,提高了产品加工的精度。

改造成功后,数控设备每天的开机时间不低于16小时,性能稳定,无故障,经济效益显著。

参考文献

[1]皮智谋,申晓龙.为数控机床增加第四轴的改造[J].机床与液压,2012(4).

[2]陈金英,牛小铁,石丽娟,等.立式加工中心VDL—1000数控机床增加四轴的研究[J].现代制造技术与装备,2011(3).

[3]张耀满,于军,王仁德,等.典型数控系统应用技术[M].北京机械工业出版社,2009.。