29 2-2-E-连铸关键设备再制造技术研究与应用_OK_

机械产品再制造国家工程研究中心项目

项目的研究背景与意义

研究背景

随着工业化的快速发展,我国机械装备的数量不断增加,废旧机械产品的处理成为一大难题。同时, 由于技术水平限制,我国机械产品再制造的应用范围和效果有限,亟需加强相关技术研究和应用推广 。

意义

该项目的研究和实施,将有助于提高我国机械产品再制造的技术水平和应用效果,推动循环经济的发 展,缓解资源短缺和环境污染问题,促进经济社会的可持续发展。同时,该项目还将为我国机械制造 业的转型升级提供技术支持和示范效应,提升我国机械制造业的国际竞争力。

03 机械产品再制造现状与挑 战

国内外再制造产业发展现状

国外再制造产业发展

欧美等发达国家在再制造领域起步较早,已经形成了较为完善的产业体系。这些 国家通过立法、政策扶持和科技创新等手段,推动再制造产业快速发展,成为经 济增长的重要引擎。

国内再制造产业发展

我国再制造产业起步较晚,但发展迅速。国家和地方政府出台了一系列政策措施 ,鼓励和支持再制造产业的发展。目前,我国再制造产业已经具备了一定的规模 和实力,在汽车零部件、机床、风电设备等领域取得了显著进展。

对行业和社会的影响与价值

行业影响

项目的实施将推动机械制造行业 的绿色转型和升级,促进再制造 产业的发展,形成新的产业链和

商业模式。

社会价值

项目的实施将提高社会对再制造 的认知度和接受度,促进资源的

循环利用和社会可持续发展。

国际竞争力

项目的实施将提升我国在再制造 领域的国际竞争力,为全球机械 制造产业的绿色发展做出贡献。

秀人才,提升我国在国际再制造领域的地位和影响力。

THANKS FOR WATCHING

感谢您的观看

05 项目实施方案与计划

组织架构与分工

连铸辊堆焊修复技术研究及应用

万方数据万方数据连铸辊堆焊修复技术研究及应用专业:材料工程硕士生:徐斌导师:杜忠泽教授刘俊良高工摘要针对新钢连铸辊的使用情况,分析了不同连铸辊的失效形式,根据新钢连铸辊的材质情况,选用焊丝1Cr13Ni4Mo2,焊丝直径Ф3.2mm,匹配烧结焊剂SJ301, 对不同直径大小的连铸辊进行堆焊试验,通过化学成分的分析、金相组织的观察及宏观硬度的测定等手段对连铸辊表面堆焊层部位前后变化进行了系统分析。

结果表明不同直径的连铸辊热影响区组织不一样,直径小的晶粒较粗大,并有铁素体存在,较大直径连铸辊组织基本由索氏体组织组成;不同直径大小的连铸辊,焊缝组织基本相同,都是由马氏体+少量的铁素体组织组成。

同时随着辊径的增大,相对应的每层硬度略有增加。

相同辊径大小的连铸辊从第一层到第三层硬度逐渐减少。

对不同辊径大小的连铸辊采用不用的焊接工艺参数,进行堆焊试验后再采用不同的热处理工艺,研究了不同的热处理工艺对堆焊层的影响,结果表明随着退火温度的增大,连铸辊表面硬度逐渐降低;随辊径的增大连铸辊表面硬度增加。

随着退火温度由580℃到降低到500℃,焊缝组织也由贝氏体组织转变成马氏体组织。

通过对不同的连铸辊采用不同的焊接工艺及热处理工艺进行堆焊,投入到连铸机生产过程中,经证明采用堆焊的连铸辊寿命明显高于新辊水平,为此堆焊后的连铸辊体现出良好的经济效益。

关键词:连铸辊;堆焊工艺;组织性能;热处理;应用Research and Application on the Surfacing Welding Technology of the Continuous Casting RollSpecialty:Materials EngineeringName:XU BinInstructors:Professor DU Zhong-zeSenior Engineer LIU Jun-liangAbstractIt was Analyzed the different failure mode of the continuous casting roll By The use of continuous casting roll. The material of the continuous casting roll, selection of welding wire 1Cr13Ni4Mo2, wire 3.2mm diameter, matching agglomerated flux SJ301,to the surfacing welding testing, By means of analysis the chemic component, optical structure and measuring the hardness, the samples with the hardface layer of continuous casting roll were studied. The results show that the microstructure in heat affected zone are not the same in the continuous casting roll diameter, the grain is coarse in the smaller diameter roll, mainly containing ferrite, larger diameter of roll casting microstructure is mainly composed of sorbite organization; continuous casting roller of different sizes, the weld microstructure are the same, is composed of martensite and a small amount of ferrite. At the same time as the roll diameter increases, the hardness of each layer corresponding to slightly increase. Continuous casting roll the same roll diameter decreased from the first layer to the third layer hardness.For different roll diameter of roll casting size without the use of welding parameters, the welding test after different heat treatment processes, studied the effect of different heat treatment process on the surfacing layer, the result showed that with the increase of annealing temperature, the surface hardness of roll casting gradually reduced. The surface hardness of continuous casting roller and roller diameter small A continuous casting roll hardness is larger than the diameter of the small roller. As the annealing temperature from 580℃ to 500℃, the weld microstructure consists of bainitetransformation into martensite.Through the different surfacing and heat treatment processes of continuous caster roll, proved by surfacing welding roll was significantly higher than that in the new roll, the casting roll has good economic benefit.Key Words: continuous casting roll; surfacing welding technology; structure property;heat treatment; Application目录Abstract (I)1 绪论 (1)1.1 连铸工艺 (1)1.2 连铸机功能 (2)1.2.1 结晶器结构与用途 (2)1.2.2 扇形段和拉矫机 (4)1.2.3 支撑导向段-零段 (5)1.2.4 扇形段 (5)1.3 连铸辊工作特点 (5)1.4 连铸辊堆焊技术 (7)1.5 本课题的研究目的与内容 (9)2 连铸辊堆焊工艺 (10)2.1 新钢连铸辊使用概况 (10)2.2 焊接工艺设计 (13)2.2.1 焊接材料的选用 (13)2.2.2 堆焊焊剂的选用 (15)2.2.3 埋弧焊工艺参数的优化 (16)2.3 堆焊工艺流程 (17)2.4 本章小结 (19)3 连铸辊堆焊工艺试验 (20)3.1 埋弧堆焊设备系统 (20)3.2 埋弧堆焊工艺参数确定 (21)3.3 堆焊工艺试验方法 (23)3.4 试验结果检测 (24)3.5 试验结果分析 (24)3.5.1 化学成分分析 (24)3.5.2 金相检测结果分析 (25)3.5.3 硬度检测结果 (28)3.6 本章小结 (28)4 连铸辊堆焊工艺优化 (30)I4.1 试验方法 (30)4.2 试验结果分析 (31)4.3 本章小结 (33)5 连铸辊堆焊的生产应用 (34)5.1 新钢连铸辊堆焊工艺 (34)5.2 连铸辊堆焊操作要求 (34)5.3 堆焊连铸辊上线使用情况 (37)5.4 本章小结 (37)6 结论 (38)致谢 (39)参考文献 (40)攻读硕士学位期间发表的学术论文 (43)II1 绪论1.1 连铸工艺连铸是将液态金属经过一组特殊的冷却和支撑装置连续地浇铸成一定断面形状的铸坯的过程[1]。

《2024年度双金属复合板带双辊连续铸轧制备工艺关键技术研究》范文

《双金属复合板带双辊连续铸轧制备工艺关键技术研究》篇一一、引言随着现代工业的快速发展,双金属复合板因其优异的物理性能和机械性能在众多领域得到了广泛应用。

双辊连续铸轧技术作为制备双金属复合板的一种重要方法,其制备工艺的关键技术研究显得尤为重要。

本文将重点探讨双金属复合板带双辊连续铸轧制备工艺的关键技术,以期为相关领域的研究和应用提供理论支持。

二、双金属复合板的基本特性及应用双金属复合板是由两种或多种不同金属材料通过特定工艺复合而成的一种新型材料。

其具有优良的耐腐蚀性、耐磨性、高强度和高韧性等特点,广泛应用于航空航天、汽车制造、石油化工、船舶制造等领域。

三、双辊连续铸轧技术原理及特点双辊连续铸轧技术是一种将熔融金属通过两个相反旋转的辊子间的缝隙进行快速凝固,从而获得连续的金属板材的工艺方法。

该技术具有生产效率高、能耗低、产品质量稳定等优点,是双金属复合板制备的重要手段。

四、双辊连续铸轧制备工艺关键技术研究(一)材料选择与配比双金属复合板的性能取决于所选材料的性能及配比。

因此,在制备过程中,需根据实际需求选择合适的金属材料,并确定各金属的配比。

同时,要考虑材料的熔点、流动性、润湿性等因素,以确保铸轧过程的顺利进行。

(二)温度控制技术温度是双辊连续铸轧过程中的关键因素。

过高或过低的温度都会影响金属的凝固过程,进而影响板材的质量。

因此,需要精确控制熔融金属的温度、铸轧温度以及辊子温度等,以保证板材的成型质量和性能。

(三)铸轧速度与辊缝调整铸轧速度和辊缝的大小直接影响到板材的厚度、表面质量和内部组织结构。

在制备过程中,需要根据金属的流动性、凝固速度等因素,合理调整铸轧速度和辊缝大小,以获得理想的板材。

(四)润滑与表面处理技术为了防止铸轧过程中出现粘辊现象,需在辊子上涂抹适量的润滑剂。

此外,对铸轧后的板材进行表面处理,如抛光、喷丸等,可以提高板材的表面质量和耐腐蚀性。

五、实验研究与结果分析通过实验研究,我们发现合理的材料选择与配比、温度控制技术、铸轧速度与辊缝调整以及润滑与表面处理技术对于双金属复合板的制备具有重要影响。

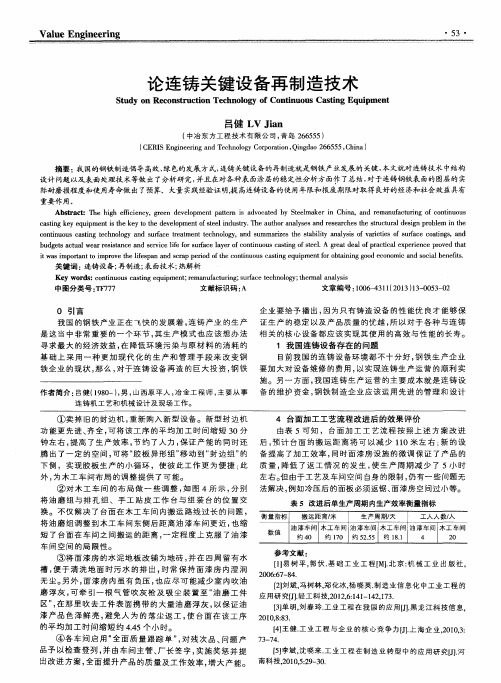

论连铸关键设备再制造技术

论连铸关键设备再制造技术摘要:我国的钢铁制造倡导高效、绿色的发展方式,连铸关键设备的再制造就是钢铁产业发展的关键,本文就对连铸技术中结构设计问题以及表面处理技术等做出了分析研究,并且在对各种表面涂层的稳定性分析方面作了总结,对于连铸钢铁表面的图层的实际耐磨损程度和使用寿命做出了预算。

大量实践经验证明,提高连铸设备的使用年限和报废期限对取得良好的经济和社会效益具有重要作用。

abstract: the high efficiency, green development pattern is advocated by steelmaker in china, and remanufacturing of continuous casting key equipment is the key to the development of steel industry. the author analyses and researches the structural design problem in the continuous casting technology and surface treatment technology, and summarizes the stability analysis of varieties of surface coatings, and budgets actual wear resistance and service life for surface layer of continuous casting of steel. a great deal of practical experience proved that it was important to improve the lifespan and scrap period of the continuous casting equipment for obtaining good economic and social benefits. 关键词:连铸设备;再制造;表面技术;热解析key words: continuous casting equipment;remanufacturing;surface technology;thermal analysis中图分类号:tf777 文献标识码:a 文章编号:1006-4311(2013)13-0053-02————————————作者简介:吕健(1980-),男,山西原平人,冶金工程师,主要从事连铸机工艺和机械设计及现场工作。

连铸中间包定氢装置设计

连铸中间包定氢装置设计贾子松①(攀钢集团攀枝花钢铁研究院有限公司 四川攀枝花617000)摘 要 开发连铸中间包自动垂直定氢辅助装置,替代人工斜插定氢。

以计算机三维设计、强度仿真、现场实际应用的方法,解决现场复杂的空间干涉问题、悬臂梁强度满足使用要求,整体重量满足平台称重范围。

实际应用中验证了设备自动垂直定氢与人工定氢的差异性,并分析自动定氢数据具有更高的可信度。

装置成功应用于某钢厂重轨产线,具有很大的应用价值和现实需求。

关键词 连铸;自动定氢;中间包中图法分类号 TH69 TF341 文献标识码 ADoi:10 3969/j issn 1001-1269 2024 01 009DesignofHydrogenDeterminationDeviceforContinuousCastingTundishJiaZisong(PangangGroupPanzhihuaIronandSteelResearchInstituteCo.,Ltd.,Panzhihua617000)ABSTRACT Developanautomaticverticalhydrogendeterminationauxiliarydeviceforcontinuouscastingtundishtoreplacemanualobliqueinsertionforhydrogendetermination.Byusingcomputer3Ddesign,strengthsimulation,andon-sitepracticalapplicationmethods,complexspatialinterferenceproblemscanbesolvedon-site.Thecantileverbeamstrengthmeetstheusagerequirements,andtheoverallweightmeetstheplatformweighingrange.Thedifferencebetweenautomaticverticalhydrogendeterminationandmanualhydrogendeterminationbyequipmenthasbeenverifiedinpracticalapplications,andtheanalysisofautomatichydrogendeterminationdatahashigherreliability.Thedevicehasbeensuccessfullyappliedtotheheavyrailproductionlineofacertainsteelplant,whichhasgreatapplicationvalueandpracticalneedsplant.KEYWORDS Continuouscasting;Automatichydrogendetermination;Tundish1 前言金属中氢含量高极易使产品产生白点。

Q345D钢高温力学性能及凝固特性

摘要低碳低合金钢Q345D具有强度高、韧性高、抗冲击、耐腐蚀等优良特性,因而倍受广泛地应用于各个方面。

,连铸技术因为具有可以大幅提高金属收得率、改善铸坯质量和节约能源等显著优势,因而在生产钢材的各种方法中得到了最为广泛的应用。

本文通过对Q345D钢的高温力学性能热模拟实验及其高温凝固相转变规律的研究,进一步了解该钢种的高温特性,以期为铸坯质量的提高提供理论依据。

对于Q345D高温力学性能的研究主要是通过热模拟试验机模拟金属热变形的整个过程,得到其热变形过程中热强度、热塑性、显微组织以及相变行为并对其进行分析整理总结。

本文通过使用Gleeble-1500D热模拟试验机,对Q345D钢进行高温拉伸实验,获得该钢在800℃~1200℃温度下的屈服强度、抗拉强度及延伸率、断面收缩率等数据。

对以上数据进行分析,可以得出:在800℃~850℃温度区间,随着温度的升高,屈服强度、抗拉强度分别从800℃的39.10MPa、83.61MPa提高到850℃的40.01MPa、93.10MPa;在900℃~1300℃温度区间内,随着温度的升高,其屈服强度和抗拉强度分别从900℃的33.53MPa、91.16MPa降低到1300℃的8.45MPa、19.85MPa。

对于该钢的热塑性,800℃~900℃温度区间内随温度升高,其延伸率、断面收缩率分别从800℃的9.11%、77.7%提高到900℃的23.58%、79.3%升高;在1000℃~1200℃温度区间内,延伸率、断面收缩率变化比较平缓;1200℃以后随温度升高,延伸率、断面收缩率急剧降低,在1300℃时其数值分别为11.75%、48.5%,表明其热塑性下降。

Q345D的高温凝固相转变规律是通过自行研制的可控高温凝固相变实验装置进行的,对于加热到熔化状态下的钢样通过控制冷速冷却到不同温度,然后淬火保留高温组织的方式研究其组织的转变行为。

对所得试样金相组织观测得出:在液态下直接淬火时,冷却速度越快,所得到的晶粒越为细小;在冷速为20℃/min的冷却速度下,Q345D钢的液、固相线温度点分别为1515℃和1460℃,在该区间内,残留高温铁素体的含量随着结束控制冷速冷却温度的降低而升高;在2℃/s的冷却速度下,在1515℃和1460℃温度点仍然有高温铁素体相的存在,但是与同温度下以20℃/min的冷却速度得到的试样相比,高温铁素体相的含量有明显不同。

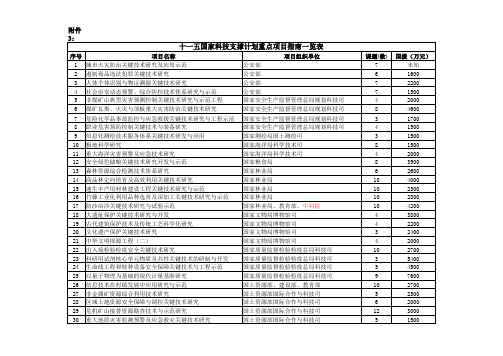

十一五国家科技支撑计划项目一览表

十一五国家科技支撑计划重点项目指南一览表

序号 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 项目名称 城市生态规划与生态建设关键技术综合研究与示范 重大工程建设区生态恢复整治技术研究 重点耗水行业节水技术开发与示范 超临界循环流化床 大田经济作物优质高效生产技术研究与示范 功能性食品的研制和开发 大型金属矿产基地资源综合利用关键技术研究 高效节能大型矿山成套设备研制 矿区复垦关键技术开发及示范应用 名老中医临床经验、学术思想传承研究 针灸诊疗方案和评价研究 中药资源可持续利用与产业共性技术研究 中医‘治未病’及亚健康中医干预研究 中医药标准规范技术体系研究 中医药国际化示范研究 中医药诊疗与评价技术研究 中医治疗常见病研究 科技文献信息服务系统关键技术研究及应用示范 特色杂粮生产及加工利用技术研究与开发 动力煤优质化技术与高效燃煤锅炉技术开发 煤炭资源高效采选关键技术与装备研发 残障人生活保障辅具研究 优质高效淡水养殖技术研究与示范 高效安全新型饲料研制与产业化开发 农业基因资源发掘与种质创新利用研究 草业高效发展关键技术研究与示范 耕地质量调控关键技术研究与示范 农田污染综合防控关键技术研究与示范 沃土工程关键支撑技术研究 畜禽健康养殖与新型工业化生产模式研究及示范 现代化农业与机械化耕作技术研究与示范 卤水资源综合利用技术研究 项目组织单位 科技部21世纪中心 科技部21世纪中心 科技部21世纪中心 科技部高技术中心 科技部农村中心 科技部农村中心 科技部社会发展科技司 科技部社会发展科技司 科技部社会发展科技司 科技部生物中心、国家中医药管理局科教司 科技部生物中心、国家中医药管理局科教司 科技部生物中心、国家中医药管理局科教司 科技部生物中心、国家中医药管理局科教司 科技部生物中心、国家中医药管理局科教司 科技部生物中心、国家中医药管理局科教司 科技部生物中心、国家中医药管理局科教司 科技部生物中心、国家中医药管理局科教司 科技部条件财务司 科学技术部、各省科技厅 煤炭科学研究总院 煤炭科学研究总院 民政部人事教育司 农业部渔业局 农业部、国家粮食局 农业部、国家林业局 农业部、教育部、中科院 农业部、中国科学院 农业部、中国科学院 农业部科教司 农业部科教司 农业部农业机械化管理司 青海省科技厅 课题(数 课题 数) 6 5 6 6 5 10 5 10 7 7 2 8 6 12 8 5 30 6 9 7 9 7 10 10 10 10 10 10 10 10 10 8 国拨(万元) 国拨(万元) 2500 3000 2000 4000 4500 4600 4000 3000 3000 2000 1000 4600 1000 2000 4000 3000 3000 3500 3500 4500 2500 1500 2500 2500 2800 1500 3500 3300 1600 4500 3500 1500

中国机械工程学会再制造工程分会成立

中国机械工程学会再制造工程分会成立2010年6月19日中国机械工程学会再制造工程分会在济南宣告成立并召开第一次全体理事会议,中国机械工程学会秘书长张彦敏、副秘书长王瑞刚等机关领导亲临会议。

高金吉、周克崧、胡伯康、刘世参、朱胜等50余位代表出席会议。

2009年12月,中国机械工程学会理事会全票通过了设立“中国机械工程学会再制造工程分会”的提案,并得到中国机械工程学会常务理事会和中国科协的一致同意。

此次会议讨论通过了分会组织机构、工作章程、秘书处工作细则,选举产生了分会领导成员。

高金吉院士当选为首届分会理事长,徐滨士为名誉主任。

我国再制造学科奠基者徐滨士院士做了再制造最新研究进展的特邀报告;高金吉、朱胜、姜在先分别做学术报告;再制造企业济南复强动力有限公司介绍了中国特色的再制造产业模式。

再制造工程分会的成立对研发再制造技术,促进再制造产业的发展将发挥重要作用。

2010年全国再制造技术与经验现场交流会在京召开2010年6月11日,由国家发展和改革委员会、中国工程院联合举办的再制造技术与经验现场交流会在北京召开。

会议旨在总结各行业再制造发展经验,推广中国特色的再制造模式和先进技术,推动我国再制造产业的发展。

国家发展改革委副主任解振华、中国工程院原副院长朱高峰、装甲兵工程学院院长徐航等领导出席了会议。

国务院有关部门、各省市循环经济发展综合管理部门、有关行业协会和再制造相关企业代表共220余人参加了会议。

中国工程院院士、再制造重点实验室主任徐滨士,中国工程院院士周克崧等专家介绍了再制造关键技术及产业化运用情况,山东省节能办、江苏省张家港市以及济南复强动力公司、上海汽车工业集团、广州花都变速箱公司、沈阳大陆企业集团、山东泰山建能集团、安徽威龙科工贸公司等再制造重点企业分别在会上发言。

国家发展改革委副主任解振华作了讲话。

他指出,举办再制造技术与经验现场交流会,主要是贯彻落实温家宝总理、李克强副总理的重要指示,发展改革委将会同有关部门抓紧落实11部门联合印发的《关于推进再制造产业发展的意见》,从加强宏观指导力度、深化试点示范、加强关键技术研发示范推广、完善再制造产业发展的政策机制和加强宣传培训等方面来推动再制造产业健康发展,壮大再制造产业规模;我国将利用中央预算内投资支持再制造重点项目;会同有关部门研究编制《再制造产品目录》,研究相应的税收优惠政策;尽快制定《汽车零部件再制造管理办法》等。

液压缸缸筒径向锻造成形工艺仿真分析

#*#$ 8&0%!!!!!!!!!!!!!!! !!!重 型 机 械

+'++

*!前言

液压缸广泛应用于工程机械中" 是工程机械

中的关键部件之一" 其性能优劣直接影响工程机

械的使用寿命和生产安全." -#/ & 目前工程机械用

液压缸缸筒的生产方式主要有两种" 一种是切削

图 )!缸筒第一道次径向锻造

图 &!液压缸缸筒径向锻造有限元模型

该工艺采用室温下冷锻的方式" 分 $ 个道次 将外径 '$,* XX% 内径 '$#, XX的管坯逐步径 向锻造成大径段外径 '$)& XX内径 '$#, XX% 小径段外径 '$'" XX内径 '$#, XX的锻件& 图 ' 为液压缸筒坯三道次径向锻造工艺的成形过程 具体流 程 图& 先 将 外 径 '$,* XX% 内 径 '$#, XX% 长度为 '"* XX的管坯沿整个轴向径向锻 造成外径 '$)& XX% 内径 '$#, XX的管件" 然

"!液压缸缸筒径向锻造工艺原理

液压缸缸筒径向锻造工艺的三维模型图如 图 " 所示" 芯轴置于管坯中" 四个锤头沿着管 坯的圆周方向均布阵列" 机械手夹持管坯的一 端& 在径向锻造过程中" 四锤头沿管坯的径向 往复运动" 进行同步锻打" 使管坯产生塑性变 形# 在锻打间隙" 管坯在机械手的夹持下" 绕 自身轴线旋转# 机械手旋转的同时" 作轴向进 给运 动# 通 过 上 述 运 动 的 配 合" 实 现 管 坯 变 长% 壁厚变薄&

炼钢与连铸若干新技术

炼钢-连铸是钢铁制造的核心工序,是实现钢产品高品质、高效率、低消耗、低排放生产的关键。

在炼钢与连铸过程中,若干新技术被应用以提高效率和产品质量,以下是一些炼钢与连铸的若干新技术:高品质钢低碳转炉冶炼理论与关键技术:该技术通过研究转炉内物理化学过程与生产节奏的改变及钢水质量控制难度的提升等问题,实现转炉废钢比的显著提升,从源头降低钢铁行业CO₂排放量。

新一代钢包喷射冶金技术:此技术通过精确控制溶池液位和保护渣厚度,保证结晶器均匀浇铸拉坯,对生产高质量的钢坯具有重大意义。

紧凑型探测仪同步测定钢水液位和保护渣渣层:此技术通过测量溶池液位方式控制进入结晶器的钢水流动,正确且快速的测量对浇铸稳定性至关重要。

采用大转矩直驱电机,取得结晶器振动最佳效果:大转矩直驱电机可以替代传统的传动装置,提高结晶器振动装置的稳定性和可靠性,从而优化连铸过程。

此外,在炼钢-连铸过程中,还可以采用以下新技术:高效化冶炼:通过优化冶炼过程,降低能源消耗和减少环境污染。

连铸坯热装热送:通过提高连铸坯的温度和质量,减少再加热和轧制过程中的能源消耗和环境污染。

近终形化生产:通过采用先进的工艺和技术,生产更小断面的连铸坯,提高成材率和生产效率。

精确控制结晶器液面和保护渣厚度:通过精确控制结晶器液面和保护渣厚度,提高连铸坯的质量和稳定性。

电磁搅拌技术:通过采用电磁搅拌技术,改善连铸坯的凝固过程,提高产品质量和生产效率。

自动化的物流系统:通过采用先进的物流系统和技术,实现生产过程中物料的自动化运输和跟踪管理,提高生产效率和产品质量。

高效节能的轧制技术:通过采用高效节能的轧制技术,降低轧钢过程中的能源消耗和提高产品质量。

环保型轧制工艺:通过采用环保型轧制工艺和技术,减少轧钢过程中的环境污染和资源浪费。

集成化工艺控制技术:通过采用集成化工艺控制技术,将炼钢、连铸和轧制等工艺过程进行优化和控制,提高生产效率和产品质量。

这些新技术的应用可以显著提高炼钢-连铸生产的效率和产品质量,同时降低能源消耗和环境污染。

国家级一流本科课程冶金物理化学课程思政建设

国家级一流本科课程冶金物理化学课程思政建设作者:郭敏焦树强闫柏军来源:《高教学刊》2024年第22期基金项目:北京科技大学教育教学改革重点项目“构建‘一/三/三/四’创新创业教育模式,助力冶金工程人才培养”(JG2021Z08);北京科技大学全英文教学示范课程建设项目“冶金工程学研究方法”(KC2022QYW02)第一作者简介:郭敏(1968-),女,汉族,河北石家庄人,博士,教授,博士研究生导师。

研究方向为冶金工程。

DOI:10.19980/23-1593/G4.2024.22.009摘要:在“双一流”学科建设和高校课程思政建设的背景下,如何将冶金物理化学教学与思政教育紧密结合,培养品学兼优、全面发展的社会主义建设者和接班人,是高校专业教育必须思考和解决的重大课题。

目前,各大高校都己积累一些课程思政实践的经验,但不平衡、不充分等问题依旧突出。

针对冶金物理化学课程特色和当代大学生的成长特点,分别从思政教育目标、思政元素挖掘设计与融入、教育教学模式和考核评价方法等方面进行冶金物理化学课程思政教育的改革探索,构建“一/三/三/三”课程思政教育教学体系,从而达到专业教育与思政教育同向同行的协同育人目标。

关键词:双一流学科;思政教育;专业教育;冶金物理化学;协同育人中图分类号:G641 文献标志码:A 文章编号:2096-000X(2024)22-0040-04Abstract: Under the background of construction of "double first-class" disciplines and ideological and political courses in colleges and universities, how to closely combine the teaching of Metallurgical Physical Chemistry with ideological and political education, and cultivate the builders and successors of socialism who are excellent in morality and learning, and have all-round development, is a major issue that colleges and universities must think about and solve. At present,all universities have accumulated some experience of ideological and political practice in the curriculum, but the problems such as imbalance and inadequacy are still prominent. According to the characteristics of Metallurgical Physical Chemistry course and the growth characteristics of contemporary college students, the reform and exploration of the ideological and political education of Metallurgical Physical Chemistry course were carried out from the aspects of the goal of ideological and political education, the Mining design and integration of ideological and political elements, the education and teaching model, and the assessment and evaluation methods. The ideological and political education teaching system of "One/three/three/three" course was constructed, so as to achieve the goal of professional education and ideological and political education together.Keywords: double first-class disciplines; ideological and political education; professional education; Metallurgical Physical Chemistry; collaborative education自2014年課程思政这一综合教育教学理念提出以来,课程思政教学改革逐步从上海推广到全国,各高校获取了各具特色的课程思政教育教学改革经验。

论连铸关键设备再制造技术

中图分类号 : T F 7 7 7

文献标识码 : A

文章编号 : 1 0 0 6 — 4 3 1 1 ( 2 0 1 3) 1 3 — 0 0 5 3 — 0 2

企 业 要给 予 播 出 , 因为 只 有 铸 造 设备 的性 能优 良 才 能 够 保 O 引 言 我 国 的钢 铁 产 业 正 在 飞 快 的发 展 着 , 连 铸 产 业 的生 产 证 生 产 的稳 定 以及 产 品 质 量 的优 越 , 所 以 对于 各种 与连 铸 是 这 当中 非 常 重 要 的 一 个 环 节 , 其 生 产 模 式 也 应 该 想 办 法 相 关 的核 心 设备 都 应 该 实 现 其 使 用 的 高效 与性 能 的长 寿 。 寻 求 最 大 的经 济 效 益 , 在 降低 环 境 污 染 与原 材 料 的消 耗 的 1 我国连铸设备存在 的问题

吕健 L V J i a n

( 中冶 东 方 工程 技术 有 限公 司 , 青岛2 6 6 5 5 5 )

( C E R I S E n g i n e e r i n g a n d T e c h n o l o g y C o r p o r a t i o n , Q i n g d a o 2 6 6 5 5 5 , C h i n a )

摘要 : 我 国的钢铁制造倡导高效、 绿 色的发展 方式, 连铸 关键设备的再制造就是钢铁产 业发展的 关键 , 本 文就对连铸技术 中结构

设计 问题 以及表面处理技术等做 出了分析研究 , 并且在对各种表 面涂层 的稳 定性分析 方面作 了总结 , 对 于连铸钢铁表 面的图层 的实 际耐磨损程度和使用寿命做 出了预算 。大量实践经验证 明, 提 高连铸设备 的使用年限和报废期限对取得 良好 的经济和社会效益具有

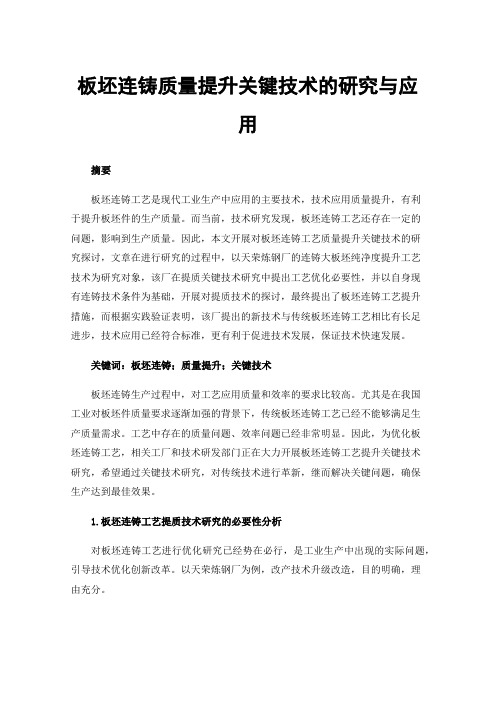

板坯连铸质量提升关键技术的研究与应用

板坯连铸质量提升关键技术的研究与应用摘要板坯连铸工艺是现代工业生产中应用的主要技术,技术应用质量提升,有利于提升板坯件的生产质量。

而当前,技术研究发现,板坯连铸工艺还存在一定的问题,影响到生产质量。

因此,本文开展对板坯连铸工艺质量提升关键技术的研究探讨,文章在进行研究的过程中,以天荣炼钢厂的连铸大板坯纯净度提升工艺技术为研究对象,该厂在提质关键技术研究中提出工艺优化必要性,并以自身现有连铸技术条件为基础,开展对提质技术的探讨,最终提出了板坯连铸工艺提升措施,而根据实践验证表明,该厂提出的新技术与传统板坯连铸工艺相比有长足进步,技术应用已经符合标准,更有利于促进技术发展,保证技术快速发展。

关键词:板坯连铸;质量提升;关键技术板坯连铸生产过程中,对工艺应用质量和效率的要求比较高。

尤其是在我国工业对板坯件质量要求逐渐加强的背景下,传统板坯连铸工艺已经不能够满足生产质量需求。

工艺中存在的质量问题、效率问题已经非常明显。

因此,为优化板坯连铸工艺,相关工厂和技术研发部门正在大力开展板坯连铸工艺提升关键技术研究,希望通过关键技术研究,对传统技术进行革新,继而解决关键问题,确保生产达到最佳效果。

1.板坯连铸工艺提质技术研究的必要性分析对板坯连铸工艺进行优化研究已经势在必行,是工业生产中出现的实际问题,引导技术优化创新改革。

以天荣炼钢厂为例,改产技术升级改造,目的明确,理由充分。

首先,该厂其他工艺已经升级,为满足板坯连铸生产新需求,更要求做好技术改造。

如,该厂2#板坯连铸设备进行了升级改造,将浇注断面增加至180*670~870mm,浇注拉速提升至1.0~1.2m/min,年产量可达到220万吨。

为尽快使用新生产模式,要求对板坯连铸工艺进行再次优化,确保工艺与整体技术流程匹配。

其次,传统工艺问题严重。

传统的板坯连铸工艺开始逐渐暴露问题,严重影响到生产。

如,传统生产工艺已经适用现高拉速,连续的大批量生产模式。

造成的铸坯质量纯净度不稳定,铸坯氧含量高、夹杂物超标等缺陷,铸坯氧含量最高超过120ppm,夹杂物等级达到3.5级,严重影响产品质量。

再制造技术的概述

再制造技术的概述嘿,朋友们!今天咱来聊聊再制造技术。

你说这再制造技术啊,就像是一位神奇的魔法师!它能把那些旧的、用坏了的东西变得焕然一新,重新焕发活力呢!你想想看,咱家里那些用久了的电器、汽车零件啥的,要是直接扔了多可惜呀!但有了再制造技术,嘿,它们就能摇身一变,又能好好工作啦。

这就好比一件旧衣服,本来都要被淘汰了,结果经过能工巧匠的一番改造,又成了时尚的新衣裳,多棒呀!再制造技术可不仅仅是修修补补那么简单哦!它需要一系列先进的工艺和技术呢。

就像厨师做菜一样,得有精湛的厨艺和合适的调料,才能做出美味佳肴。

再制造技术也是如此,要经过精细的拆解、清洗、修复、加工等好多步骤,才能让那些废旧物品重获新生。

比如说汽车发动机吧,用了一段时间可能就会出些小毛病。

这时候再制造技术就派上用场啦!工人们会把发动机小心翼翼地拆开,把每个零件都清洗得干干净净,就像给它们洗了个舒服的澡。

然后呢,仔细检查每个零件有没有损坏,有损坏的就修好或者换上新的。

最后再把它们组装起来,哇塞,一台跟新的差不多的发动机就诞生啦!再制造技术的好处那可多了去了。

首先,它能节约资源呀!咱都知道,制造新东西需要好多原材料,而通过再制造,就可以让那些本来要被扔掉的资源重新得到利用,这不是很好吗?其次,它还能保护环境呢!要是都把旧东西扔了,那得产生多少垃圾呀!有了再制造,垃圾就少了很多,咱们的环境不就更好了吗?再者,再制造出来的产品质量也不错呀,价格还相对便宜,这对咱老百姓来说也是好事呀!你说,这再制造技术是不是很神奇?它就像一个默默奉献的幕后英雄,为我们的生活带来了很多便利和好处。

咱国家现在也很重视再制造技术的发展呢!好多企业和科研机构都在努力研究和推广这项技术。

我相信,随着技术的不断进步,再制造技术会变得越来越厉害,能让更多的废旧物品获得新生。

所以啊,大家以后可别小瞧那些旧东西啦!它们说不定在再制造技术的魔法下,就能变成宝贝呢!让我们一起为再制造技术点赞,期待它给我们带来更多的惊喜吧!这就是我对再制造技术的一些看法,你们觉得呢?。

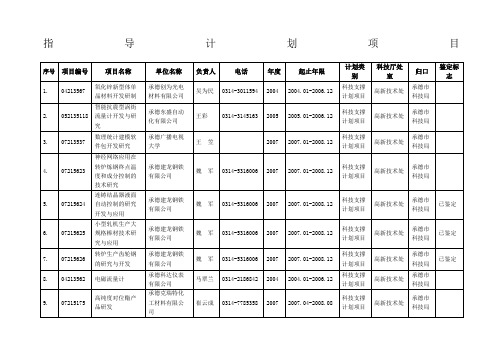

指导计划项目

科技支撑计划项目

高新技术处

承德市科技局

10.

05213538

微机控制数显摆锤冲击试验机及系统

承德市金建检测仪器有限公司

任雨峰

0314-2122096转8001

2005

2005.01-2006.12

科技支撑计划项目

高新技术处

承德市科技局

11.

05212123

中药行业颗粒剂自控配料、造粒生产线

李心刚

13932485936

2006

2006.01-2008.12

科技支撑计划项目

高新技术处

承德市科技局

44.

06212117

表面工程技术制造石油钻井泵陶瓷缸套方法的研究

承德石油高等专科学校

于立国

13932483950

2006

2006.01-2008.12

科技支撑计划项目

高新技术处

承德市科技局

45.

科技支撑计划项目

高新技术处

承德市科技局

20.

04213804

高强粉煤灰陶粒及配套生产设备的研究开发

平泉县众信机械制造厂

计春学

0314-6031272

2004

2004.01-2006.12

科技支撑计划项目

高新技术处

承德市科技局

21.

04213571

通用企业决策支持系统开发平台

承德石油高等专科学校

马秋菊

架空线路覆冰消除综合技术的研究及应用

承德石油高等专科学校

王艳华

0314-2157250-6115

2006

2006.01-2007.12

科技支撑计划项目

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Research and Application of Remanufacturing Technology in Continuous Casting Core EquipmentsHou Fengyan, Ren Qiaohua, Gaojinyan,Wang qingxinShanghai Baosteel Industry Technological Services Co. Ltd.Abstract:The importance of the application of remanufacturing technology in continuous casting core equipments for high-efficient and green-steel developing model are described . This paper is mainly introduces the research work of the failure mode of continue casting mold and continue casting roller, surface treatment and structure-design technique in Baosteel.The practice shows that the remanufacturing engineering system, with its advanced surface technology,design and management methods, made a continuous technical improvement on steel facilities, such as prolonging their life time and retirement period,improving the grade and added value,will get a good social and economical benefit.Key Words: Continue Casting Equipment, Surface Technology, Remanufacture, Analytic technology0 IntroductionSteel industry is toward the development of high-efficient and green-steel model,As an important link in production,the model of continuous cast also change toward the direction of a advanced economic model with high economic benefit,less resources consumption and minimizing environmental pollution. In 2011,the output of casting billet in our country is about 620 million tons. This means that the condition of continue casting equipment is very important to keep the the process in statistical control and the quality of products.Therefore,the stabilization and long-period of continue casting core equipment,such as continue casting mold,Segment,electromagnetic Stirring roll and electromagnetic brake,is the important method to realize high-efficient and green-steel developing model.Continuous casting equipments often need to bear the high-temperatureoxidation,thermal fatigue and stress deformation ,chemical corrosion caused by liquid steel and slag atmosphere, as well as friction and wear generated by the operating such as casting and traction .Poor working environment requires and casting equipment need high mechanical strength, Poor working conditions require continuous casting equipment needs to have a high-mechanical strength, good thermal conductivity, good wear resistance and corrosion resistance .Remanufacturing engineering,with advanced surface technology,design and management methods,made a continuous technical improvement on steel facilities,such as prolonging their life time and retirement period,which not only reduces energy consumption and environmental pollution caused in the manufacturing process of new product, a significant reduction in the costs of waste products, pollution of the environment and disposal of industrial solid waste, energy and materials to reduce pollution and create more profit, while reducing equipment maintenance and downtime, improve production efficiency. Visible, manufacturing engineering,its system functions exactly the same direction of development of the modern steel industry, is to make outstanding contributions to the development of the modern steel industry.363364The maintenance costs of mould copper plate and continue casting roll account for about eighty percent of the entire continuous casting equipment,this article will focus on the application and its research work of remanufacturing of continuous casting mould copper and continuous casting roll.1 remanufacturing of continuous casting copper plate1.1 continuous casting copper plate failureThe working environment of continuous casting mold has the following characteristics: Continued friction between the billet shell and copper, high temperature oxidation,chemical and electrochemical corrosion of liquid steel,chemical and electrochemical corrosion of various slag atmosphere, the static pressure of molten steel and molten steel heat conduction. In general, the working conditions of the continuous casting mold is a high temperature, high corrosion and high wear, high heat flux of four harsh environment.In such working conditions, the copper mold will result the following failure modes(Figure1) such as copper surface wear, copper surface scratch, copper surface corrosion, copper surface hot cracking and copper fan-shapeddeformation.Figure 1 Failure Mode of CCM1.2 surface treatment of continuous casting mouldModification surface of the copper plate by using electroplating,thermal spraying and high temperature self-propagating method, through the surface treatment of the copper mould copper plate re-manufacture is not just the size of copper plate was repaired, and have high strength, high toughness,excellent corrosion resistance,wear resistance and thermal fatigue resistance, Thermal fatigue resistance of the copper plate surface functional coating,make the life of the copper mould greatly extend and improve the product grade, technology content and added value, but also improves the efficiency of the steel production, saving energy and material.It has been gradually formed several major continuous casting mold surface coating technology such as Ni plating,Ni-Fe plating,Ni-Co plating,Ni-Co plating,Co-Ni plating and the erosion properties of thermal sprayed alloy from the initial plating Cr in Baosteel,the product performance also gradually improved.It can be seen from Figure 2, the amount of production of electroplated Co-Ni and thermal spraying mold is relatively high,reached 20 million tons or even up to 30 million tons,have excellent properties.Electroplated Co-Ni and thermal spray alloys is the most representative of the mold surface treatment of the new technology in Baosteel.Figure 3 shows the hardness changes of the coating after heat treatment for the temperature of 100、200,300,400,500 and 600 ℃,the hardness of sprayed and the Co-Ni coatings basically remain unchanged with increasing temperature.Its hardness is much higher than other coatings. Visible, both spray coating and the Co-Ni coating have good thermal stability.365Figure 2 service life and surface treatment of CCMThe friction and wear properties of the coating can be seen from Figure 4,Co-Ni coating not only has a very low coefficient of friction, and wear-resistant performance.硬度(H V )热处理温度(℃×1hr)0.00.20.40.60.81.0磨损速率(m g /h r )镀层种类平均摩擦系数Figure 3 Influence of coatings hardness by heat treatment Figure 4 Wear characters of coatingsWith the rapid development of the iron and steel industry, ever-increasing demands on the performance of the mold surface, in order to adapt to the requirements of this, Baosteel is aimed at ceramics(nano) composite plating technique,the long-side copper thermal spray technology and new alloy plating technology research and development,and the results shows that these new technologies have good development prospect.1.3 structural design for CCMIn the remanufacturing process of continuous casting mold,not the application of the best surface coating can improve the life of the product.Deformation of copper,thermal cracks,abnormal wear of copper,these issues can not be solved only rely on a single coating optimization.Therefore,we must consider the overall optimization of the mold when promote the development of mold copper coating materials.By using the finite element analysis technology to research the structure of copper mold and conditions of service,a variety of optimization design of the mold was applied, including the cooling structure of the mold,mold taper,continuous casting production process parameters,mold copper plate coated with layer in the form of specifications,not only can solve the various problems generated by the copper mold during use,and also to optimize the production process conditions.Figure 5 shows micro-cracks and local spalling was found in top mouth of mould of a continuous casting mold copper plate and the service life expectancy is only 595 heats.Analysis revealed that temperature at the lever of the molten steel in mold copper is higher than the normal temperature of 40℃ through analysis of thermal desorption.we366propose solutions of reduce the temperature of copper plate by improve the structure of water channel, and the detailed design and pre-verified by analytical technology and prospective validation,finally after cooling structure optimization design of the mould life in creased to 1088 heats.某连铸线铜板上口产生微裂纹和局部剥落热解析分析提出解决措施:改水槽钢液面温度过高果良好裂纹、镀层剥落过钢量:595炉过钢量:1088炉Figure 5As shown in figuire6,it is easy to produce crack in the slab corner when coolant water tanks in the copper plate corner of a bloom continuous casting mold. But the service life of sealing ring in the copper corner is very short.Through the temperature field of the copper thermal desorption of copper, We remanufacturing of copper behind the back plane and set a cooling tank in the corner position of the back plane, So both slab slow cooling in the mold to avoid cracks slab corner, and achieve the purpose of cooling the copper corner seals, which avoid the sealing parts being burnt and referrals. Improve mold life online for more than three times.Figure 62 continue casting roller remanufacture2.1 failure of continuous casting rollerThe main reason for failure in continuous casting rollers is thermal fatigue damage, corrosion and wear. Continuous casting rollers continuous contact with the high temperature slab,the temperature distribution in the367direction of the torus and the vertical torus cycle of the roller are non-uniform, hot and cold shock effect has always been the role of the roller, and also by the role of slab bulging force and the static pressure of the alternating mechanical stress.A common effect of mechanical stress and thermal stress damage result in thermal fatigue of the casting roll.High temperature oxidation occurs when continuous casting rollers is in the work condition,Hydrofluoric acid generated by the large number of fluorine ions and hydrogen ions in the continuous casting mold fluxes caused by acid etching effect, it is easy for the roller surface to produce high temperature corrosion.mechanical stress is very high when the high temperature slab contact with the semi-solidification and the solidification of high temperature slab.so the oxide scale will cause serious wear on the surface of the slab.2.2 failure handling of CC rollerSurfacing is a main surface treatment technology in continuous casting rollers remanufacturing process.In order to maximize the superiority of the welding technology, high-quality, high efficiency, low dilution rate is an important research direction of the casting roll at home and abroad.Baosteel has carried out the roll material and heat treatment process, new surfacingmaterials and welding technology, stiff dough coating material and spraying process,continuous casting rolls failure mechanism analysis research.After laboratory tests ,pilot test and in-kind trial system development process, developed for large-scale production of continuous casting rolls with a new roller body material and surfacing technology.It would be better to use out arc for roller welding stainless in theory,for out arc surfacing without preheating before casting roll, the relatively small heat surfacing, surfacing without the need to do after the annealing treatment, so the casting roll deformation the relatively small amount of material organization and the surfacing layer containing nitrogen, so it has good corrosion resistance and abrasion resistance, but the out arc welding wire cost is relatively high. Recent we test wire submerged arc welding wire replacement arc in Baosteel mechanical , while the out arc surfacing process, the same alloy containing nitrogen in the surfacing layer material organization, it also has good corrosion resistance and anti-abrasion resistance, and much lower than the open arc welding wire submerged arcwelding wire cost.2.3 structure design for continue casting rollerOver the years has been repeated with a simple continuous casting rollrepair work in this industry like Surfacing repair →reuse →Surfacing repair again, until the casting roll scrap, such are pair should only be casting roll service life is shorter than the last, and repair costs increase year by year.In 2008, we proposed a new type of continuous casting roll structure - near the outer wall of the cooling casting roll. Continuous casting roll body cars off the assembly line needs Surfacing 50-60mm, and milling the cooling water spiral groove, and then put on theseamless steel tubes, both ends of the weld, welding stainless steel in seamless steelpipe, as shown in Figure 7 below.Figure 7We can see that the cooling water holes of the original design center cooling structure ofthe maximum temperature of the roller: 261.5 , average temperature: 239 ° C thermal desorption temperature field of continuous ℃casting rollers. Figure 8. Highest near the outer wall of the cooling structure of the new design roller temperature: 152.4 ° C,average temperature: 116 . Figure 9. ℃368Remanufacturing it on-line life of the casting rolls to 2-3 times, not only significantlyreduces the cost of maintenance of the continuous casting machine, also substantiallyimprove the operating rate of the continuous castingmachine.图8 图9 3 conclusionIt is very important to remanufacturing technology development and application for continuous casting core equipment, practice efficiency, green steel model of development model.Practice shows that with the advanced surface technology and advanced remanufacturing engineering system, design and management methods, made a continuoustechnical improvement on steel facilities, such as prolonging their life time and retirement period, improving the grade and added value ,which has a good economic and social performance.。