超低碳SPHE钢头尾铸坯洁净度浅析

CSP生产Q235B和SPHC钢洁净度的研究_彭其春

作者简介:彭其春(1964-),男(汉族),湖北潜江人,武汉科技大学湖北省钢铁冶金重点实验室,副教授,博士,从事炉外精炼新技术的研究。

CSP 生产Q 235B 和SPHC 钢洁净度的研究彭其春1,李源源1,杨成威1,陈本强1,邹卫军2,周 鉴2,刘光穆2(1.武汉科技大学湖北省钢铁冶金重点实验室,湖北武汉430081;2.涟源钢铁公司薄板厂,湖南娄底417009)摘 要:针对涟钢CSP 生产Q 235B 和SP HC 薄板钢的生产工艺,采取示踪剂示踪、系统取样、综合分析的方法,对Ar 站前后、L F 处理前后、Ca 处理后、中间包内钢中和铸坯中T.O 、显微夹杂物和大型夹杂物的变化进行了系统研究。

研究表明,在L F 精炼过程中Q 235B 和SP HC 钢的脱氧率都比较高,精炼处理后到铸坯过程中钢中T.O 有较大幅度增加。

精炼过程去除夹杂的效果比较明显,夹杂物改性效果明显。

关键词:CSP ;夹杂物;洁净度;精炼中图分类号:TF 769 文献标识码:A 文章编号:100221043(2007)0320045205R esearch on cleanliness of Q 235B &SPH C steel grades produced by CSP technologyPEN G Qi 2chun 1,L I Yuan 2yuan 1,YAN G Cheng 2wei 1,CH EN Ben 2qiang 1,ZHOU Wei 2jun 2,ZHOU Jian 2,L IU Guang 2mu 2(1.Hubei Key Laboratory of Iron 2making &Steel 2making ,Wuhan University of Science &Technology ,Wuhan 430081,China ;2.Sheet Product Works of LianyuanIron &Steel Corporation ,Loudi 417009,China )Abstract :In light of t he p roduction technology CSP adopted in refining Q 235&SP HC steels in Lianyuan Steel Corporation t he variation of total oxygen content and micro ¯o inclusions in t he t undish and t hin slabs before and after Argon bubbling in t he Argon station and L F t reat ment and Ca t reat ment has been st udied systematically by t racing wit h t racer ,sampling and analyzing comprehensively.Result s show t hat in t he p rocess of L F refining t he deoxidation rate of Q 235&SP HC steels is relatively higher and in t he time period f rom refining to t he continuously casting t he total oxygen content in t he steel drastically increases and in t he refining stage t he non 2metal inclusions in steel are satisfactorily removed and apparently modified.K ey w ords :CSP ;inclusions ;cleanliness ;refining 涟源钢铁公司(以下简称涟钢)的CSP 生产线于2004年4月投产。

210转炉厂连铸板坯检查管理规定

连铸板坯质量检查管理规定为及时发现板坯的表面缺陷,改善板坯表面质量,杜绝存在质量缺陷的板坯流入下道工序,对连铸板坯质量检查做以下规定。

一、板坯在线检查连铸台下班组须对板坯表面质量和尺寸实行在线检查,每半小时对每流检查一次,发现板坯双浇、夹渣、表面划伤或裂纹等缺陷时,要及时下线;在线测量板坯宽度,如果热板坯超宽大于40mm或宽度小于公称值,必须通知台上班组和连铸作业区技术员作相应处理。

二、板坯下线检查1、正常板坯下线检查标准(1)低碳、超低碳系列:SPHC、SPHD、SPHE、SPHDR、SPCC-Y、08AL、SPHG、SPHE-A、SPHE-B、SPHF、DX51D、DX51D+AZ、DX52D+AZ、IF、LGW800、LGW600、ST37-2等,要求将头、尾坯和更换水口的板坯下线检查。

(2)中碳钢系列:Q235B、Q345B、SS400、C-A、CCS-A等,要求头、尾坯和更换水口的板坯下线检查,并对每浇次第二炉每流任意抽出的一块板坯进行下线检查。

(3)高强钢系列、高碳钢系列:LG600、LG690、LG700、LG590L、LG610L、LG700L、LG700QT、LG700T、LG960、20MnTiB、LGN80Q-1、LGN80等,要求头尾坯和更换水口板坯下线检查,并对每浇次第二炉每流任意抽出的一块板坯进行下线检查。

(4)低牌号电工钢只下线头尾坯作肉眼表面检查,不作抽槽处理。

需直接热送2250热轧板厂的高牌号电工钢和LG700以上级别钢种,原则上不作下线检查,如需下线检查,由品种开发室另行通知。

(5)其他钢种(除了以上涉及的钢种外)每浇次的头、尾坯和换水口板坯必须进行下线检查,并对每浇次第二炉每流任意选的一块板坯下线检查。

2、异常板坯下线检查标准(1)当连铸发生异常,如出现结晶器液位异常波动、塞棒上涨、振动异常、拉速过低等问题时,连铸主控必须及时通知台下班组将异常坯下线,并作表面和角部火焰清理检查。

超低碳双相不锈钢导叶体精密铸造工艺研究

表2检测结果

试样编号

1“ 2” 3,,

屈服强度MPa

534 533 529

抗拉强度blPa

663 661 66l

伸长率%

30.8

31.2

31.2

4结论

采用涂敷浆砂陶瓷型精密铸造、灌浆法陶瓷型精密铸造、树脂砂、水玻璃砂混合铸造工艺制造 双相不锈钢导叶体,11个叶片由整体型芯铸出,提高了铸件的尺寸精度、位置精度和表面光洁度, 减少了加工余量,做到少无切削,保留了铸件表面铸造致密组织层,双相不锈钢相比合格,可提高

超低碳双相不锈钢导叶体精密铸造工艺研究

武汉机械jl:艺研究所有限责任公司 胡本炎吴娇黄年喜黄国法

目前有一种特殊的新型舰船推进装置,在国外高速、特种船舶得到较普遍的应用,该装置具有

诸多优点及广阔的应用前景,由于其工作环境复杂,对耐磨、耐蚀、耐压及几何形状等均有极高的

要求,故多采用双相不锈钢铸件组成,其中有些铸件结构复杂,壁厚差别人,尺寸精度及表面质量 要求高,铸造工艺性能不好,尤其以导叶体最为复杂、难度最大。采用普通砂型铸造方法难以达到

..144..

3.3探伤检测

a、X射线探伤:仪器:XXQ一2505型X射线机。 对两件导叶体进行x射线拍片检测,按GB/T5675-1985《铸钢件射线照相及底片等级分类方法》

进行分级,大部分在1级,少数为2、3级,符合双相不锈钢导叶体检测标准3级要求。 b、超声波探伤: 在射线照相检验不能做到的地方,采用超声波探伤。用HS-600超声探伤仪对两件导叶体进行超

低碳钢头坯洁净度研究

摘 要 : 用 氧 氮 分 析 、 相 分析 、 采 金 大样 电解 分 析 、 描 电镜 及 能谱 分 析 等 , 究 L — Ar 扫 研 D 站一 C 生 产 的低 碳 钢 C

头坯 不 同 浇铸 长度 处 的 洁 净度 变化 规 律 , 与 正 常坯 洁 净 度 水 平 进 行 对 比 分 析 。 结 果 表 明 , 坯 中 T[)和 并 头 (]

第3 5卷 第 3期 21 0 2年 6月

武

汉

科

技

大

学

学

报

Vo . 1 35. . No 3

J u n l f W u a ie st fS in e a d Te h o o y o r a h n Un v riy o c e c n c n lg o

Ju 2 2 n. 01

了 铸 坯 质 量 [ ] 2 。

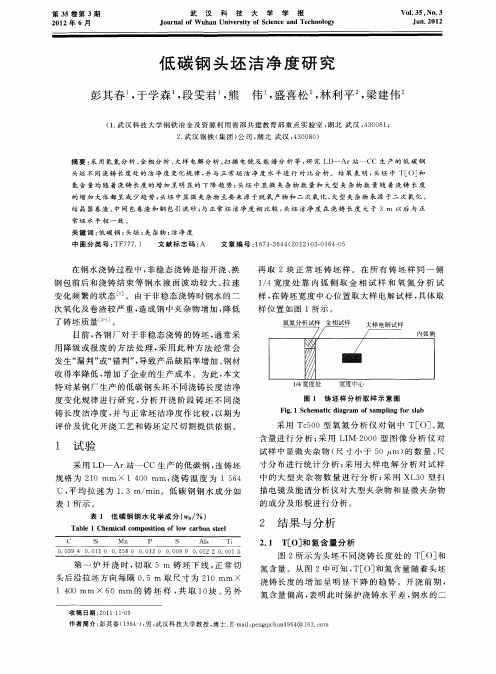

1 4宽度 处 靠 内 弧 侧 取 金 相 试 样 和 氧 氮 分 析 试 / 样, 在铸 坯宽 度 中心位 置取 大样 电解 试样 , 具体 取

样 位 置 如 图 1所 示 。

目前 , 各钢 厂对 于非稳 态 浇铸 的铸坯 , 常采 通 用降级 或 报废 的方 法处 理 , 用 此 种 方 法经 常会 采 发生 “ 漏判 ” “ 或 错判 ” 导 致产 品缺 陷率增 加 、 , 钢材 收得 率降 低 , 加 了企业 的生 产成本 。为此 , 增 本文 特对 某钢 厂 生产 的低碳 钢头 坯不 同浇 铸长 度洁 净 度 变化规 律进 行 研 究 , 析 开 浇 阶段 铸 坯 不 同 浇 分 铸 长度 洁净 度 , 与正 常坯 洁净度 作 比较 , 并 以期 为 评 价及优 化 开浇工 艺 和铸坯 定 尺切割 提供依 据 。

特殊钢连铸的技术关键——提高钢液洁净度和铸坯质量

19 1

3 结 论

() 1 大剂 量 h 的 加 入 , 以 净 化 钢 液 中的 S P 可 , 成 分 , 成 的夹 杂物 均 为球形 且 均匀分 布 . 生 () 2 大剂 量 I J a的加 入 , 样 的组 织 变 的非 常 细 试 小, 相对 纯铁来 说 晶粒形 态各 异 . () 3 纯铁 在 正 火 时 发 生 块 状 相 变 , 大剂 量 【 有 a 加 入 的 F .a eL 合金 试 样 正 火 时 发生 了较 为 平衡 的 丫 一n的多 型性转 变 .

: 速 爱蜘 O C 令却 . ’

图 5 纯 铁 中 冷 速 对 相 变 的 影 响 【]

Fi 5 g. Th t pa e u e vo o t t a so m a in e wo lt a b ha ir f he r n f r to tmp r t e e e aur , 。 。 1 ‘ 。 叶 。 一 ‘

塑性有重要影 响 . 由于连铸过程的特殊冷却凝 固条件 , 特殊钢连铸的成分偏析和组织不均匀性更为突出 .

目前 , 提高钢液洁净度的技术有低铝洁净钢技术 , 其通过采用非铝脱氧剂 . 降低钢 中残铝和氧化物夹杂中 在

,

比例的前提下 , 使钢中氧含量比传统铝脱 氧显著 降低 ; , 此外 钢包软吹氩技术 、 钢包下渣 自动检测及控制技

京 : 金 工 业 出 版 社 ,032 —1 冶 20 . 3 . 0

[3 侯增寿 , 4 赵兴 国 , 文义 , . 铁 7a转变机 制求 索 侯 等 纯 -

E3材 料 热 处 理 学 报 ,0 12 ( ) 1 . J. 20 ,2 4 :- 3 E3 徐祖 耀 . 状 相 变 I3 热 处 理 ,0 3 1( )23 5 块 - . J 20 1 67 中 )0 2 2—0 ()

超低碳钢洁净度的控制

Co t o f Cla i e s o ta Lo Ca bo e l n r lo e nl s fUlr w r n Ste n

鞍 钢 技 术

21 00年 第 1期

ANGANG TEC HN0L OGY

总第 31 6期

超 低碳 钢 洁净 度 的控 制

栗红 , 常桂华 , 陈本文, 康伟 , 金学峰 , 康磊 ( 鞍钢股份有限公 司技术中心, 辽宁 鞍 山 140 ) 109 摘要 : 针对鞍钢超低碳汽车板钢种冶炼及连铸工艺对钢水洁净度的影响进行 了分析 , 指 出浇注初 期注流 的二 次氧化 、 包顶 渣改 质效果 不好 导致 浇注过程 钢 中夹杂物 增加 、 钢 浸入式 水 口 絮流物脱落等是造成冷轧板表面质量缺陷的主要原因, 出稳 定产品质量的有效控制方法 得 是优化非稳定态浇注工艺、 控制出钢后钢 包渣的氧化性以及进一步去除钢 中细小夹杂。 关键词 : 超低 碳 钢 ; 夹杂物 ; 浇注 工艺

钢的洁净度及控制

钢的洁净度及控制钢的洁净度钢材中的夹杂物可引起许多缺陷,低碳铝镇静钢发生边部裂纹,经鉴定,该裂纹是由脱氧和二次氧化产物Al2O3夹杂、来自中间包覆盖剂的铝酸钙和夹带的结晶器保护渣而引起。

钢中的铝酸盐夹杂物来自裹入结晶器的脱氧产物和复合非金属夹杂物。

由于大型宏观夹杂对钢的机械性能危害最大,其尺寸分布非常重要。

尽管大型夹杂物在数量上比小型夹杂物少得多,但其总体积分数可能较大,有时一个大型夹杂物能引起整个一炉钢的灾难性缺陷。

非金属夹杂物来源很多,包括:(1)脱氧产物。

例如低碳铝镇静钢内的主要夹杂物是Al2O3,该夹杂物因钢中溶解氧与加入的脱氧剂(如Al)化学反应而产生,Al2O3夹杂在富氧环境下生成,形状呈树枝状,其中可能也包括一些较小的Al2O3颗粒碰撞聚集物。

(2)二次氧化产物。

例如钢水中残留的[Al]被渣中FeO氧化或暴露在大气中氧化生成Al2O3。

(3)出钢时带入的冶金炉渣。

通常为球形液态夹杂。

(4)其它来源的外来夹杂物。

如飞灰、剥落的耐火砖衬和炉衬颗粒。

这类夹杂物通常尺寸大且形状不规则。

它们常常作为Al2O3非均质形核的晶核并夹带某些颗粒。

(5)化学反应产物。

如用Ca改质处理夹杂物时,反应进行不正常时出现的产物。

控制钢的洁净度贯穿炼钢工艺的各项操作,内容包括:脱氧和合金化的时间及地点、炉外精炼的程度和顺序、搅拌和倒包操作、保护浇铸装置、中间包几何形状及操作、各种冶金熔剂的吸收能力以及浇铸操作。

钢的总氧含量是溶解氧和非金属氧化物夹杂结合的氧之和。

如图3所示,检测到的钢水样内的总氧含量与产品的裂纹发生率明显有关。

尤其是中间包取样成分标志着处理板坯的洁净度。

如日本川崎钢公司要求中间包钢水样T.[O]低于0.003%的条件下,可保证冷轧薄板供货免检;0.003%~0.0055%为要求检验的临界值;0.0055%以上的炉次要改判。

一些钢厂生产低碳铝镇静钢各工序钢中T.[O]控制水平如表3所示。

图2钢中总氧含量和宏观夹杂之间的关系图3中间包内总氧含量与产品裂纹指数间的关系钢洁净度控制钢的精炼和连铸操作严重影响钢的洁净度。

低碳钢头坯洁净度研究

低碳钢头坯洁净度研究低碳钢头坯洁净度是钢铁行业中非常重要的研究内容。

现代钢铁工艺的发展,使得低碳钢成为一种重要的原料,对其进行洁净度研究,有助于更准确地确定低碳钢的基本性能,优化工艺流程,提高钢材质量。

低碳钢头坯洁净度研究以头坯洁净度测定为主要任务,除此之外,还需要对头坯本身、加工工艺、涂层材料及其附着特性和结构在头坯表面以及表面处理方法等多个方面进行研究,以确定它们对头坯洁净度的影响,并根据实际要求进行洁净度的优化。

首先,应搞清楚头坯表面的状态。

头坯表面有多种状态,包括内含物、涂层物质和表面油污等,每一种都可能影响头坯的洁净度。

为了对头坯表面的状态有更深入的了解,可以采用显微镜扫描技术和质谱仪分析技术,对头坯表面做出更详细的分析和检测,以确定表面各种物质的组成和分布,并进一步分析它们对洁净度的影响。

其次,可以采用粒度分析法研究头坯表面杂质的类型及其比例,对比分析不同工艺工序对头坯洁净度的影响。

根据实际情况,采用体外粒度分析和放电粒度分析检测手段,测量头坯表面的杂质等细微物质,并进行分析,以确定头坯表面的整体洁净度程度。

此外,为了更准确地评估头坯洁净度,可以采用厚度测试、密度测试、连续性测试、摩擦系数测试等多种方法,从多角度分析头坯洁净度的程度,全面评估头坯的表面性能。

最后,可以采用数据分析技术,分析头坯洁净度测试结果,系统收集和分析测试数据,比较不同工艺工序的差异,根据实际情况,综合考虑头坯本身、加工工艺、涂层材料及其附着特性等因素,分析影响头坯洁净度的各种因素,以确定头坯洁净度的最佳控制工艺,使头坯洁净度达到最佳状态。

综上所述,低碳钢头坯洁净度研究应主要以头坯洁净度测定为主,结合显微镜扫描技术和质谱仪分析技术,以及粒度分析法、厚度测试、密度测试、连续性测试、摩擦系数测试等多种指标,系统收集和分析数据,综合考虑头坯表面所含杂质、头坯本身、加工工艺、涂层材料及其附着特性等多种因素,最终确定头坯洁净度的最佳控制工艺,从而提高头坯洁净度。

大断面合金钢连铸坯洁净度的研究与控制

St d o t e u y n h Cl a l e s o La ge s c i n al y t 1.o tn o s a tn e f n s ed e ni s f n r e t o l s ee c n i u u c s i g s mii i h o p o c d c n r r du t an o t ol

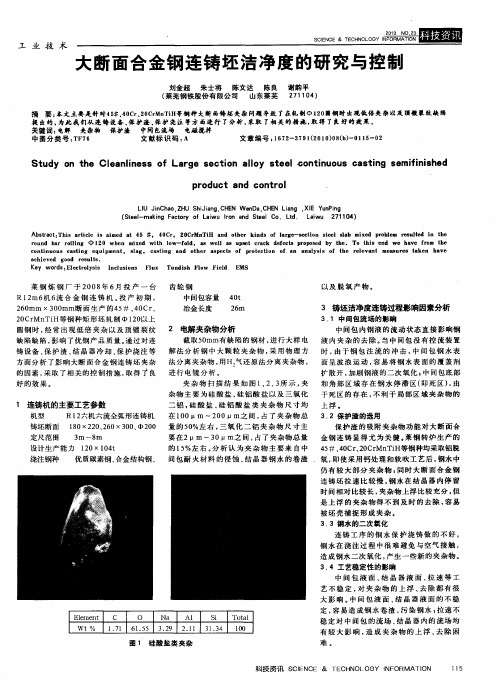

采 由于 钢 包 注 流 的 冲 击 , 间 包 钢 水 表 中 铸 设 备 、 护 渣 、 晶 器 冷 却 、 护 浇 注 等 解 法 分 析 钢 中 大 颗 粒 夹 杂 物 , 用物 理 方 时 , 保 结 保 法 分 离夹 杂 物 , 用H, 气还 原 法 分 离夹 杂 物 , 面 呈 波 浪 运 动 , 易 将 钢 水 表 面 的 覆 盖 剂 容 方 面分 析 了影 响 大 断 面 合 金 钢连 铸 坯 夹 杂

3 铸坯洁净度连铸过程影响因素分析

3 1 中 间包 流场 的影 响 .

中 间 包 内 钢液 的 流 动 状 态直 接 影 响钢

圆 钢 时 , 常 出现 低 倍 夹 杂 以 及 顶 锻 裂 纹 2 电解夹杂物分析 经 缺 陷缺 陷 , 响 了优 钢 产 品质 量 。 影 通过 对 连

截 取 5 mm有 缺 陷 的 钢材 , 行 大 样 电 液 内夹 杂 的 去 除 。 中 间包 没 有 控 流 装 置 O 进 当

低碳铝镇静钢的洁净度及非金属夹杂物的研究-学位论文

分类号密级UDC学位论文低碳铝镇静钢的洁净度及非金属夹杂物的研究作者姓名孙群指导导师姓名姜茂发教授东北大学钢铁冶金研究所申请学位级别硕士学科类别工程学科专业名称钢铁冶金论文提交日期2004年2月论文答辩日期 2004年2月学位授予日期答辩委员会主席评阅人东北大学2004年2月A Dissertation in Ferrous MetallurgyStudy on the Cleanness and Non-metallic Inclusion of Low Carbon Aluminum KilledSteelby Sun QunSupervisor : Professor Jiang MaofaNortheastern UniversityFebruary 2004声明本人声明所呈交的学位论文是在导师的指导下完成的。

论文中取得的研究成果除加以标注和致谢的地方外,不包含其他人已经发表或撰写过的研究成果,也不包括本人为获得其他学位而使用过的材料。

与我一同工作的同志对本研究所做的任何贡献均已在论文中作了明确的说明并表示谢意。

本人签名:日期:低碳铝镇静钢的洁净度及非金属夹杂物的研究摘要本文结合鞍钢三炼钢厂的工业生产,对采用BOF-ANS-CC工艺生产低碳铝镇静钢的钢水试样和连铸板坯的洁净度和非金属夹杂物进行了系统研究,主要内容包括:(1)钢水试样和铸坯试样的[S]、[Al]s、T[O]和[N]含量。

(2)炉渣试样的化学分析。

(3)对钢水样和铸坯样中的夹杂物形貌和组成分别采用光学显微镜、扫描电镜和电子探针等方法进行分析检验。

(4)对铸坯试样采用SLIM大样电解萃取方法,由电解沉渣中分离提取夹杂物,对不同尺寸的大型夹杂物数量进行分析测定。

通过对三炼钢生产的工艺技术现状做出的客观评价,找出了提高连铸板坯洁净度、降低内部夹杂物含量的措施,进一步提出了改进和提高工艺技术水平的操作方法,以达到节约消耗,降低生产成本的目的。

洁净钢技术与工艺概况简介

洁净钢技术与工艺概况简介发表日期:2007年10月30日在经历了10年的深入研究并取得重大的进步后,洁净度仍然是当今世界钢铁界研究和工业生产的主题。

对钢材要求的日益严格和钢铁技术专家的聪明才智是提高钢材品质的两大驱动力,从而导致了对洁净度要求不断提高并得以实现。

自2001年以来,国际钢铁协会技术委员会针对洁净钢的工业生产和研发情况进行了广泛的调研和比较。

从本期开始,本报将分期介绍世界洁净钢技术和工艺的发展概况。

目标与目的钢洁净度在钢铁应用的发展中是最重要的。

钢的性能决定了它的用途与竞争能力,而化学成分和最终的显微组织确定了钢的性能。

因此,不会有一个完整的洁净钢定义,它仅仅是与应用有关的一个术语。

氧化物在改变钢的显微组织上扮演了重要角色,因此,成为本次研究的焦点。

它们要么以钢水二次氧化的形式存在,要么以耐材或保护渣吸卷的方式进入钢中。

因此,炼钢,尤其是二次冶金处理和连铸工序是实现所要求的洁净度的关键。

为判定最佳操作和建立科学的概念,收集了关于设备、工艺和控制方面的数据。

这些数据来自22个国家的64套设备上,各个数据表包含了800条不同的信息,总共获得了5万余条可用信息。

选择了低碳钢、超低碳钢、管线钢、高碳长材和弹簧钢进行研究,应用领域涵盖了汽车裸露件、管线和滚珠轴承等。

比较工业实践仅仅是该项目的一个部分,此外,还进行了深入的文献调查,以确定今后的发展与进步。

氧化洁净度是优质钢最重要的一个指标。

全世界在改进二次炼钢和连铸工艺技术方面付出了巨大努力。

主要目的是要将钢水中夹杂物含量减少到最低程度,促进颗粒分离,避免被大气、炉渣和耐火材料二次氧化等。

有害夹杂物一个主要成因是非常小的夹杂物在紊流区凝结,这出现在从大包到中间包、中间包再到结晶器传输钢水的过程。

相反,外来非金属夹杂物源于炉渣夹带,因此,保护渣绝不能乳化进入钢水。

这是对钢铁工业在这个艰难冶金领域里继续发展提出的挑战。

洁净钢这次的研究不是要建立洁净钢的通用定义,因为洁净度是钢材使用的直接结果,对洁净度的要求各不相同。

超低碳超低硫钢生产工艺研究

2.1 优 化原 材料 结构 原辅料结构 的优 化保 证 了超低 碳 、超 低 硫钢 的

成功生产 。主要包括 :装炉制度 、原辅料 的洁净度 控 制 ,如废钢 、石 灰 、合 金 、精 炼渣 等 ,用 以减 少 生产 过 程 中钢水增碳 、回硫 。为此 ,对人 炉原辅 料结构及 合 金 的质 量提出了严格要求 。 2.1.1 铁水 (见表 1)

6

南 钢科 技与 管理

2016年第 1期

超低碳超 低硫钢生产工艺研究

邱 永清 赵晋斌 (研 究 院 )

摘 要 :介绍了第一炼钢厂采用铁水预处理脱硫一BOF.RH—LF.CCM 工艺流程生产超低碳、超低硫、低磷、低氮

钢的生产实践。通过合理的转炉过程和终点控制 、RH真 空脱碳 、LF炉快速造 渣脱硫 、连铸过 程全保 护 浇注等 技术手段 ,成功 生产 了[C]≤0.01% 、[S]≤0.002% 、[P]≤0.013% 、[N]≤0.004% 高纯净度 的钢水 ,并在 板坯 连铸 机 上 实 现 了 多炉 连 浇 。 该 工 艺成 功 的 应 用在 抗 震 建 筑 用低 屈 服 点钢 的 生 产 中 ,为 南钢 生产 超 低 碳 、超 低 硫 钢 开 辟 了一 条 很 好 的 途 径 。 关键词 :超低碳超低硫钢 真空度 脱硫 造渣

CaO

SiO2

P

S

不 小 于

不 大 于

90

2.5

O.O2

O.10

物 理 指 标

活性度 (n11)

低碳低硅钢SPHC精炼工艺实践

图 1 同脱 氧工艺 R 不 H精炼结束后 T. O含量

3- . 2降低 R 1 H铝氧加热率 R H真空精炼过程 , 若钢包蓄热不饱和 , 真空槽 烘烤温度得不到保证 、 转炉出钢时间提前而延长 R H

・

3 ・ O

《 碳低 硅钢 S H 低 P C精 炼工 艺实践 》

工 序 时 间 、钢水 循 环 流量 控 制 不 当 等 因素 ,钢水 精

种属于低碳低硅铝镇静钢 ,该钢种成分设计见表 1 。

表1 S H P C化学成分设计 ( ) %

・

2 ・ 9

《 低碳低硅钢 S H P C精炼工艺实践 》

从 表 1 以看 出S HC 可 P 钢种 的主要 特 点 :

B F L + C O + H C 生产 工艺 , 工艺 效果 见 O + F C 、B F R + C 其 表2 。不 同生 产工 艺实 绩表 明 ,C S A 精炼 结束 后钢 中 TO 量较 高 ,连铸 浇注过 程 中A , 塞 中包 水 口 , .含 1 堵 O 连 续浇 注仅 4 7炉而 被迫 中断 生产 ,打破 “ ~ 一罐 制 ” 钢 铁界 面 平衡 。L 精 炼 过程 中 ,钢 水增 硅 、碳 得 不 F 到有 效控 制 ,硅或碳 成分 出格 综合 炼成 率仅 7.%, 5 6 因钢种 改 炼 而 中断铸 坯 热 送 ,严 重 时轧 钢 断坯 料 , 依 然打破 “ 一罐 制 ”钢 铁界 面平 衡 。R H精炼 结束 后 , 钢 中TO 定控 制在 3 .稳 5×1 0 以下 ,彻底 解决 了中包

专. 敞 黾

CI E SC T CHN L O OG Y

低 碳低 硅钢 S H P C精 炼工艺实践

何 宏侠 高祝 兵 陈露 涛

210转炉厂生产SPHE钢头坯纯净度的研究

(p pm)

碳 达到要 求后 , 加铝 脱氧并 合金 化 , 后加 人 然

金 属锰 和 钛 铁 。 R 纯 处 理 时 间 控 制 在 3 H 5 分 钟 以 内 。 出站 后 进 入 连 铸 工 艺 。 表 1为 R 出站时 S H H P E钢 水 的成分 。

表1 R H出站 时 S H P E钢水 的成分 ( ) %

C s i № P S Al t T i bb N i ≤ .  ̄ .1 01 n2 0( m 005 . 2 5≤n0 002 1 .】 n锄 . . n0 5≤ 0∞0 勋 n∞D一≤ 0 n05

包 裹在 外 。

表 5 SH P E钢 头 坯 在 宽 度 14处 不 同 /

浇 铸 长 度 大 样 分 析 结 果

距部 头

一

r m /0 g < 0t 0 Gt > 0 tn a g g 1k 5 t 5 1 p 10t m  ̄1 t O m Om 0 ̄ p e 2 .1 13 1 0

6 .

3 0 以后 , .m 边缘 显微 夹 杂物数 量 维持 在 5 7 .0 个 ・ m。以下 ; 坯 宽度 I4处 显 微 夹 杂物 m 头 / 数量波 动下降 , 在浇铸 长 度 大于 3 5 14处 . m,/

显微夹 杂物数量稳定 在 7~ 8个 ・nl r ~。 n

在 不 同浇铸 阶段 显微 夹 杂 物 种类 基 本 一 致 , 其 中大 部 分 为 不规 则 形 状 的 A: ,还 有 部 1O ,

制缺 陷 , 头坯通 常被 改判或 直接判 废 , 影响 了

涟钢 的生 产效 益 和 产 能 的发 挥 , 而所 产 生 的 废钢 量也是 巨大 的 , 导致 了极 大 的能源 和原 材料 的浪 费 。因 此 , 过 研 究 连 铸过 程 中 头 通

连铸钢的清洁度定义是什么

钢的清洁度定义是什么?

所谓钢的清洁度,主要是指钢中非金属夹杂物的数量、尺寸、分布和形态。

原则上讲,钢中夹杂物含量越少,清洁度越高,钢质量就越能得到保证。

钢的清洁度是一个相对概念,其具体要求是根据产品用途来确定连铸坯非金属夹杂物的指标水平,针对产品用途确定合理的生产工艺路线和技术对策。

例如对低碳钢、轴承钢,高碳冷拔钢,对连铸坯清洁度提出了更高的要求,而对钢筋、线材用钢,主要是保证机械性能,对清洁度的要求就不那么苛刻。

各钢种典型的洁净度要求

钢种有害元素含量上限夹杂物尺寸上限

汽车板和深冲板

DI罐

管线

滚珠轴承

轮胎帘线

厚板-40ppm, T.O单个夹杂点簇状夹杂

线材。

冶金行业板坯洁净度培训

卷入结晶器。 • 采用H型中间包,换钢包时使中间包钢水深度为定

值,提高过渡坯质量。 • 保持结晶器液面稳定性,防止弯月面渣子卷入凝固

壳。合适水口结构和插入深度。 53

结晶器钢水流动控制技术

可抑制 水口流出 速度,减 缓沿凝固 壳向下流 动,促进 夹杂物和 气泡上浮

预计[C]可脱除到3.5ppm,[S]脱除到0.5ppm, [P]脱除到3.5ppm,T.[O]脱除到2.5ppm,[H]脱除到 3 0.5ppm。

优质钢对炼钢去除杂质的要求

要求

内容

典型成品

1、去除杂质元素

超低碳 [S] [N] [P]

汽车面板

输送含酸性介质的油、气 管线钢

汽车尾气排放铁素体不锈 钢、冷墩棒材等

总氧(T.O)

自由氧(aO) 固定氧(夹杂物所含的氧)

日川崎制铁生产优质超深冲板采用如下质量判据:

•中间包钢水T.O小于30ppm,产品可不检验直接交

货;

• T.O在30~55ppm,必须进行检查后方能交货;

• T.O>55ppm,冷轧产品则必须降级使用。

6

钢洁净度的控制

• 夹杂物的控制

• 杂质元素的控制 S、O、 P、 N、H

39

各种铁水脱磷方法的比较

方法

处理前[Si] 最大: 通常:

鱼雷罐脱磷

0.25% 0.1~0.2%

铁水罐脱磷

0.3% 0.1~0.2%

转炉脱磷

0.8% 0.3%

碱度 处理温度 终了[P]

特点

2.5~5

3~4

1300℃

1320℃

0.015~0.05%

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

超低碳 S H P E钢头尾铸坯洁 净度浅析

企 管 部

技 术 中心

摘

曹

曦

周 剑丰

要

通过对超低碳 冲压钢头尾 浇铸阶段铸坯 洁净度进行 了研究 , 结果表 明: 与正常坯 T O 和 [] [ ] 比较 , N相 头坯和尾坯 T 0 均有 不同程度 的 提高 , 坯 [ ] 高 的幅度 很大 , 坯 [ ] [] 头 N升 尾 N 变 化 很小 ; 不同浇铸 阶段铸 坯的显微夹 杂物均 主要 为 :i , l , T 球 状钙铝 酸盐类 复合夹 TN A2 一 i O N, 杂物 ; 正常坯 中大 型夹 杂物 数量 最少 , 17 g1k , 坯 的大 型夹 杂 物最 高 为 87r / 为 .5m /0g头 .7 g a

明开 浇时 , 钢水 与空气 直接接 触严 重 , 生 比 发 较严重 二 次 氧 化 。尾 坯 在 宽 度 边 缘 、/ 14和

12 / 处的氧氮含量在拉坯反方向下降趋势明

显, 在距尾 部 15 尾 坯在 宽度 边 缘 、/ . m, 14和

距 尾 部 ( 常 切尾 后 )m 正 ,

图 3 尾坯不 同浇铸长度氧氮含量

对 比 图 2—3和 表 2可 知 , 着 浇 铸 进 随 行, 冲压用 钢 头坯 宽度 边缘 、/ 14和 12处 不 / 同浇铸 长度 的氧 氮含 量 基 本呈 下 降 的趋 势 , 在 0~3 时氧 氮含量 明显 比正 常坯 要 高 , m 尤

距 头 部 , m

宽度 1 / 4处

宽 度 1 2处 /

图 2 头 坯 在 不 同浇 铸 长 度 氧 氮 含 量

7 O

40

35

3 0

25 30 2( 】 2 0 l 5 1 O

2 0 4

1 0

0

05 .

1 . 0

15 .

超低碳钢冲压用钢广泛应用于汽车和家 电等行业 , 可以制作面板和具有特殊要求的 零部件。要求产 品具有较好 的成型和冲压性 能, 因此要求钢水具有较高的洁净度。在钢 水浇铸过程中, 非稳态浇铸是指开浇 、 换钢包 前后 , 浇铸结束等钢水液面波动较大、 拉速变 化 频繁 的状态 。 由于此状 态钢水 的二次氧 化 及卷渣较严重 , 造成钢中夹杂物增加 , 降低 了 铸坯质量。为了了解开浇 、 浇铸末期铸坯 的 洁净度 , 本文 对某 厂一个 浇次 的头 坯 、 常坯 正 和尾坯的洁净度进行 了详细地研究 , 为改善 浇铸工艺和控制铸坯洁净度提供一定的参考 依据。

表 1 钢水成分 ( ) %

C S i Mn P S AI p m 8;p

苎: ! ! ! 二. 苎: 苎:!竺: ! 苎:! : ! ! ! ! ! ! !

选 定 一 个 浇 次 , 水 成 分 控 制 如 表 l 钢 。

能谱是对大型夹杂物和显微夹杂物的成分及 形貌 进行 分析 。

后用 LM 一 00图像分 析仪在 10倍视 场下 I 20 0 对 金相试 样 中 的典 型夹 杂 物 进行 拍 照 统 计 , 并 将所拍 照 片采 用 专业 软 件 进行 分 析 处 理 , 数 据见 图 4— 5和表 3 。

其在距头部 2 5 以内, .m 氮含量非常高, 这说

头、 尾坯 代 表 位 置 分 别 取 硫 印 坯 l O块 和 4 块 。另外 在正 常坯上 切取 2块硫 印坯 。在硫 印 坯宽度 边缘 和 14处 取氧 氮试样 和金 相试 / 样, 在硫 印坯 中心取 大样 电解 试样 , 具体 的取 样 位置如 图 1 示 。 所

图 1 硫 印坯 取样 分 析 示意 图

在开浇和浇完最后一炉时。 在线分别切取头 坯和尾坯 5 m和 3 正常切头和切尾后 , m, 在

2 实验结果及分析

由于单独采用氧氮分析、 金相法 和大样

・

l・

电解法来描述钢的洁净度都存在着各 自的局 限性 , 本研究综合采用它们分析冲压用钢头 尾铸 坯洁 净度 。

2 1 T[ 和 [ 分析 . o] N] 对所 取试样 进 行 氧 氮 含量 检 测 , 测 结 检

果 如 图 2 图 3所示 。 、

对所 取正 常坯 试 样 进行 检 测 , 测 结 果 检 如 表 2 。

表 2 冲压用钢正常坯 氧氮含量

取 位 宽 样 置 度边缘

宽 4 度 /处

宽度 / 处 2

川O ̄ I, 】1 [  ̄ Iw ]1 ]16I  ̄ O 1 6[  ̄ 州0 ̄ W ]1 0 N0 】0 N 0 ]1 【  ̄ 0 N0

平 均 值 2 . 65 2. 25 2 6 2 6 2 6 2 . 35

00 05 1 1 2 25 30 35 40 45 0 . 5 0 . . .

距 头部 / m

00 0 5 1 I5 20 25 30 35 40 . 0 . . , . 4 5

1 研究方法

冲压用 钢冶炼 采用 的工 艺流程 : R— K

B OF—RH —C C。

利用氧氮分析仪对钢中T O 、N 进行 [ ][ ] 分析 ; 金相法是对试样 中显微夹杂物 ( 寸 尺 小于 5 a ) 0p 的数量、 n 尺寸分布进行统计分

析; 大样电解 法是对试样 中的大型夹杂物数 量 ( 寸 大 于 5 1 进 行 分 析 ; 描 电镜 及 尺 0. t m) 扫