Why-why分析表

5WHY分析(Why-Why分析)

问:为什么管理者不了解现场? 答:因为老板选择错了管理者。

问:为什么老板选择错了管理者? 答:因为老板不合格。

总结:我们做why-why的目的是为了 解决问题。并且提出的解决方案不能

是含糊不清的。

建立一个好的设备保养 制度

建立设备保养制度 (具体如何实施,责任 到人,保养细则,保养

频率)

更换老板

六. 5why分析套表1

更换联结器

问:为什么油会从联结器泄露? 答:因为联结器内的橡胶油封已经磨损了。

更换橡胶油封

三. 分析过程易错点(问题本质)

案例背景:产线上出现生产安全事故,员工被夹具夹手。

问:为什么夹具夹手?

未抓住问题本质

抓住问题本质

答:慌忙中触动开关

答:夹具启动

问:为什么慌张?

问:为什么夹具启动就 会夹手

。。。。。。

进行5why分析必须遵循的原则

1.多人参与

2.头脑风暴

3.互相讨论

二. 5why分析案例1

案例背景:美国华盛顿广场的杰弗逊纪念馆大厦年久失修,表面斑驳陈旧,政府非常担心,派专家调查原因。

问:为什么大厦表面斑驳陈旧?

答:冲洗墙壁所用的清洁剂对建筑物有腐蚀作用,该大厦墙壁每年被冲洗的次数大大多余其他建 筑,腐蚀自然更加严重

拉上窗帘

二. 5why分析案例2

案例背景:假如你看到一个员工正在把木屑洒在机器之间的通道地面上

问:为什么将木屑撒地面上?

答:地面滑,不安全。

增加防滑垫

问:为什么地面为什么滑? 答:因为地面有油渍。

增加清洁频率

问:为什么地面有油渍? 答:因为机器在滴油。

设置接油器

问:为什么机器在滴油? 答:因为油从联结器泄露出来的。

5WHY_分析法培训(超经典)

1 – 原因

2 -为什 么?

2 -原因

3 -为什 么?

3 -原因

4 -为什 么?

4 -原因

5 -为什 么?

5 –根源

5WHY 研讨表

次数 为什么

原因

即时的解决方案

1

2

3

4

根本对策

5

源流对策

5WHY 故事 为什么丢失一个国家

Why1 为什么丢失一个国家-因为打败了一场战争 Why2 为什么打败这场战争-因为比敌人少了一位士兵 Why3 为什么少了一位士兵-因为这位士兵没有马骑无法参战 Why4 为什么没马无法参战-因为这位士兵的马的马掌掉了 Why5 为什么马掌会掉-因为铁匠在钉马掌时少钉了一根,然後马掌脱落了 Why6 为什么少钉一根钉子.....

车间每天都有扫不完的油

Why16 为什么没有完整的图纸管理方法,没有人监督技术图纸的更改 — 因为没有人制定制度,也没有人执行监督制度

Why17 为什么没有人制定制度,也没有人执行监督制度 — 因为技术部负责人经常变换

Why18 为什么技术部负责人经常变换 — 因为企业留不住人才

Why19 企业为什么留不住人才 — 因为企业没有很好的管理管理者

5Why首创自丰田公司的大野耐一, – 源于一次新闻发布会,有人问,丰田公司的汽车质量怎么会这么好?他回答说 :我碰到问题至少要问5个为什么。 – 大野耐一总是爱在车间走来走去,停下来向工人发问。他反复地就一个问题, 问“为什么”,直到回答令他满意,被他问到的人也心里明白为止——这就是 后来著名的“五个为什么”。

真正原因 十分接近真相的原因 表面原因

为什么? 答案:

看到的现象

真因必须靠更深入地挖掘,询问问 题何以发生。先问第一个“问什么 ”,获得答案后,再问为何会发生 ,依此类推,问5次“为什么”

WHY-WHY分析法

?-2

对策是将「(最后的)why」消灭

天 津 顶 正 包 材

(最后的) why 应 并无加油标准 该 应 材 料的 刚性 太低 该 应 设 定位 置不 明确 该

对

策

制订加油标准

提高材料的刚性 设定位置上作记号

使用why-why分析的时机

天 津 顶 正 包 材

一、大幅降低故障与不良之原因解析(10%~15%降至

吸入量不 足 軸封破損 吸入控制

同上兩項

4.環境

○

判定:○:沒問題 × :有問題

天 津 顶 正 包 材

不良例子及优良例子-1

表达现象的叙述之中,将原因和结果混在一起的例子

产品卡住于导具(guid)而 掉落,弄脏输送带。

产品污染输送带

(采取现场已经了解原因的现象,着手分析)

天 津 顶 正 包 材

电池到灯泡间

Why-Why分析的进行方法

天 津 顶 正 包 材

目的

追求真正原因

培养解决问题的能力

基本的想法

所谓Why Why分析是以系 统明了现象和原因关系 的方法 它有原因追求型和影响 预测型

〄Wh y 〄1 〄Wh y 〄2 〄Wh y 〄3 〄Wh y 〄4 〄Wh y 〄4

〄现象→原因 〄↓ 〄(现象)→原因 〄↓ 〄(现象)→原因 〄↓ 〄(现象)→原因 〄↓

6.应避免人的心理面的原因追求

7.文章宜短、简洁的说明文,务必放入主语 8.文中勿使用「不好」、「坏的」的语句

三现主义及二原主义

天 津 顶 正 包 材

?现场〆实际至发生不良/故障的地方

?现物〆观察发生不良/故障的实物,用以比较 正常与异常之差异点 ?现象〆切实掌握产生不良/故障的现象 ?原理〆真正了解加工动作的原理

五个WHY为什么分析法 与鱼骨图分析法 PPT

教训

现象=能观察到的事件或事实

5个为什么分析法的运用①

5个为什么分析法的运用②

异常现象 为什么?

(原因/效果关系)

直接原因 为什么?

真正的解决问题 必须找出问题的 根本原因,而不 是问题本身,根 本原因总是隐藏 在问题的背后。

(原因/效果关系)

原因 为什么?

Cause & Effect 魚骨圖

Prioritizations

Pareto 柏拉圖

5个为什么链式图表

问题

1 – 为什 么?

1 – 原因

2 -为什 么?

2 -原因

3 -为什 么?

3 -原因

4 -为什 么?

4 -原因

5 -为什 么?

5 –根源

“5Why分析”研讨表

次数

1 2 3 4 5

为什么

原因

5个WHY分析

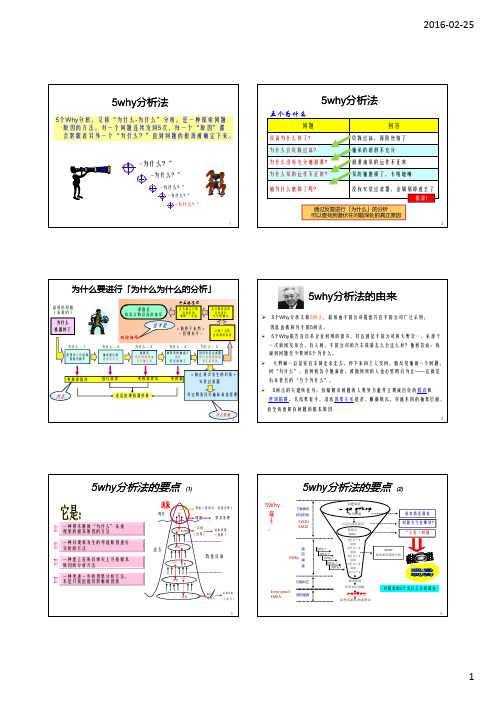

5个WHY分析,又称“为什么-为什么”分析。 是一种探索问题原因的方法。对一个问题连续发 问5次,每一个“原因”都会紧跟着另外一个“ 为什么?”直到问题的根源被确定下来。

–为什么?”

–为什么?”

–为什么?”

–为什么?”

–为什么?”

“5个Why分析”由来

5个Why分析又称5问法,最初由丰田公司提出并在丰 田公司广泛采用,因此也被称为丰田5问法。

即时的解决方案

根本对策 源流对策

一个使用5 why 的有意思的故事

为什么丢失一个国家

why1为什么丢失一个国家--因为打败了一场 战争

why2为什么打败这场战争--因为比敌人少了 一位士兵

why3为什么少了一位士兵--因为这位士兵没 有马骑无法参战

5Why分析表(案例)

5Why分析表(案例)XXX的产品A型针车型出现了针变形的问题。

在2018年3月9日进料检验时发现不良率为2.2%,共有5000个产品中有180个出现了问题。

经过5Why分析,发现问题的根本原因是监督不足,新进员工对产品认知不够规范,以及发现问题对策不够彻底。

在进行5Why分析时,参与人员应尽量全面,包括设计开发、工程、生产、品保、采购、业务、班组长和作业人员。

过程中应采取开放式的以事实为原则,并结合采用脑力激荡法等方式进行。

针对该问题,需要进行根本原因分析。

第一个为什么是电镀卡槽内卡住撞击变形;第二个为什么是已发现不良实行全检,未能追踪;第三个为什么是全检过程中QC没能对全检之后的产品进行仔细抽检;第四个为什么是控制不到位,OQC没能管控到;第五个为什么是QC未跟踪追查不良,原因是不够细心。

在问题点无法再现时,需要进行现品分析。

机器运行正常,生产模具一次成型下落不会发生变形,电镀之后发现不良变形。

发现变形后采取了全检措施,但新进员工经验不足挑选不够彻底。

分析产生的原因是电镀造成不良变形,新进员工挑选不彻底,OQC管控不到位,导致直接流出。

流出原因包括OQC未尽职责,全检员工技术培训不达标,发现不良没有严格管控,新进员工对产品认知不够规范,以及发现问题对策不够彻底。

包装人员的工作态度和责任心不够,导致了一些问题的出现。

需要加强对他们的培训和管理,提高他们的专业素养和责任感。

经过验证和再现确认,我们确定了电镀工序是造成产品不良的根本原因。

需要加强对电镀工序的监控和管理,确保其正常运行,避免出现问题。

在产品质量管控过程中,每一个环节都需要认真对待,特别是在最后的包装环节,更不能出现任何马虎和虎头蛇尾的情况。

我们需要建立完善的质量管理体系,确保产品质量符合标准。

5个为什么

Why?

作业方法 没有明确

很少进行 该作业

Why?

没有时间 维护设备

设备全负 荷运作

生产量多

接了很多 定单

公司 要赚钱

推论要理性、客观,千万要避免借口类答案

12

2

2016‐02‐25

Why应用要点

避免对原因的追求牵涉到了人的心理 1、牵涉到了人的心理面,往往就导不出再发防止的对策 担当者很忙 作业者心情烦躁 检查人员在检查的时候想着其他的事情 2、为什么的矛头要指向能够由此导出再发防止对策的设备面, 管理制度面等等。

原因点 (POC)

为什么? 为什么? 为什么? 为什么? 为什么?

为什么?1 原因

为什么?2 原因

为什么?3 原因

为什么?4 原因

为什么?5

问题发生在哪块? “去看“问题

5WHY 根本原因调查分析

根本原因 对策/纠正措施

评估对策成效 流程/标准化/吸取教训

对根源的5个为什么分析调查

6

1

2016‐02‐25

Why? 4 原因4

Why? 5 原因5

问题 纠正

预防 措施

根本原因 纠正措施 吸取教训

问题点识别(大的、模糊的、复杂的) 问题点澄清 原因所在

原因点 原因点 原因点

Why? 1 原因1 Why? 2 原因2 Why? 3 原因3

Why? 4 原因4 Why? 5 原因5

根本原因

纠正措施

吸取教训

系统解决问题 5WHY

问题点识别(大的、模糊的、复杂的) 问题点澄清 原因所在

原因点 原因点 原因点 Why? 1 原因1 Why? 2 原因2 Why? 3 原因3 Why? 4 原因4 Why? 5 原因5

五个为什么分析法

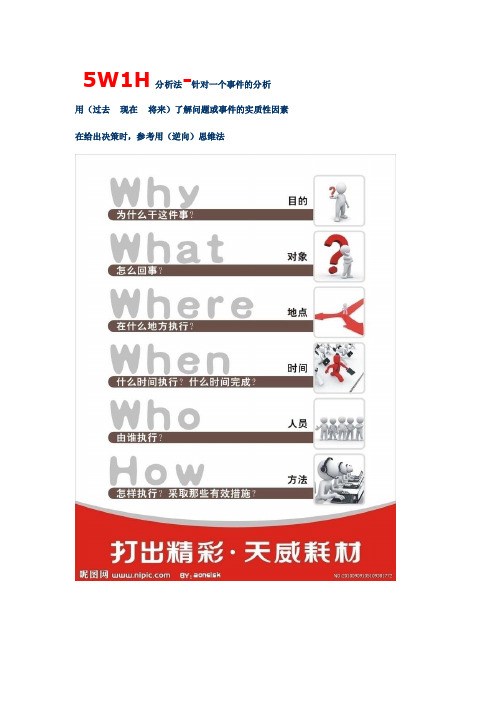

5W1H分析法总结

5W1H分析法-针对一个事件的分析用(过去现在将来)了解问题或事件的实质性因素在给出决策时,参考用(逆向)思维法When ----(何时)什么时间事情的发生时间结束时间持续时间为什么会持续这么长时间为什么会在那个时间发生(其他时间发生的可能性)事情应该在什么时间发生以后会在什么时间发生Where----(何地)什么地点事情的发生地点为什么会发生在这里(其他地点发生的可能性)环境的特点事情应该在什么地点发生事情还会在什么地方发生Who----(何人)什么人事情的各个利益个体为什么事情与他们有关会发生在他们身上还会与什么人有关事情还会在谁身上发生What----(何事)什么事这件事情的性质为什么会发生发生的原因目标既对什么利益个体有好处或坏处结果如何这样的事情会不会再次发生Why----(何故)为什么这件事情是否可以避免这件事情需不需要解决用什么方式解决以后发生如何处理How----(何法)怎么办解决方法及如何操作为什么用这种方法解决有没有更好的方法对六个方面的问题经过逐轮考虑后,就应着手提出改进意见,建立新的处理事情的方法。

罗列事情的各种要素找出关键点提出解决事情的各种方案找出合适的在构思新的方法时,可以运用取消、合并、重排、简化等“四种技巧”(也叫“ECRS技术”)如何处理一件事情1 仔仔细细了解情况(清晰透彻)理解掌握确凿事实及其重要性是作出正确决定的秘诀2 从各个角度提出问题(多向发散型思维)3 为什么4 找出问题的因素5 分清主次6 列出关键因素7 找到核心(主要因素主线)8 以统帅的角度处理整个事件罗列各种答案及其产生后果或影响权衡利弊9 结合实际找出最佳答案“5W+1H”原则1“5W1H”是一种定律,是一种原理,也是一种流程,更是一种工具,广泛运用至企业管理和日常工作生活和学习中;2“5W1H”为我们提供了科学的工作分析方法,常常被运用到制定计划草案上和对工作的分析与规划中,并能使我们提高效率和使工作的有效执行1“5W”最早是由1932年美国政治学家拉斯维尔提出的一套传播模式;2经过人们的不断运用和总结,逐步形成了一套成熟的“5W+1H”模式。

Why分析法(经典完整版)

对策/纠正措施

评估对策成效

.

流程标准化/吸取教训

基本情况调查 问题发生在哪块? “去看“问题

5WHY 根本原因调查分析

•17

5Why解决问题方式

了解情况 抓住形势

原因调查

问题纠正 预防措施

为什么会发生 (失效链/技术层面)

问题点识别(大的、模糊的、复杂的) 阐明问题 已定位原因区

原因点 原因点 原因点

原因调查

运用5Why调查 识别根本原因 1.针对明确的问题 2.为什么没有发现 3.为什么系统允许

5Why解决问题方式

不正常现象a

真因

M: 如何发生? O:为何流出?

1W

为什么ma制造?

mb引起

2W

为什么mb? mc引起

3W 为什么mc?

md引起

4W

为什么md?

me引起

5W 为什么me?

Root case 真因引起

1W 为什么oa流出?

ob引起

2W

为什么ob?

oc引起

3W 为什么oc?

od引起

.

•14

5Why解决问题方式

.

5Why解决问题方式

把问题想像成一座冰山

现在 过去

现象

why

why 真因

why

真因 why 真因

问题

一次因 (近因)

测量/观察

紧急处理

治标对策 (暂时)

改善行动 防呆/防错设计

why

真因

真因

.

n次因 (远因)

治本对策 (永久)

•16

5Why解决问题方式 5Why漏斗

问题没有解决=管理失效

.

•5

五个why分析法

5WHY 根本原因调查分析

在开始5WHY前, 先理清问题,掌握现状.

概念

5WHY分析法是…

一种用不断问“为什么”来找 现象的根本原因的方法

一种对现象发生的可能原因进 行分析的方法

一种建立在所有事实上寻找根 本原因的分析方法

一种更进一步的因果分析方法, 不是只找出最具影响的因素

现在 过去

◇牵涉到了人的心理面,往往就导不出再发防止对策。 ◇为什么的矛头要指向能够由此导出再发防止对策的

设备面,管理的制度面等等。

为什么

担当者很忙

…???

为什么

作业者心情烦躁

…???

检查人员在检查的时 为什么 候想着其他的事情

…???

注意点 ◆围绕问题本身,避免责任推卸

XX问题发生了

为什么? 部品公差不合理

眼见为实,耳听为虚

亲自去了解 现状

现实情况

现场

亲自到现场

现物

亲自看实物 接触实物

注意点 ◆分析要充分

分析不充分的话,之后根据所找出原因做出的处置,通常只 能是对应(异常处置),而非对策(再发防止)。

五个为什么≠问五次为什么 原则:找到根本原因

5

基本步骤

1.说明问题并描述相关信息

要向有关人员清晰陈述所发生的问题和相关信息,做到让 所有相关人员都了解要分析问题是什么,即使是不熟悉该类 问题的人员。

如果不想这样

千万别忘记第 一步

注意: ◆确认所描述的状态为事实,而非

推断、猜测; ◆尽可能分享所有已知的相关信息; ◆可以的话,使用数据进行说明;

手机可能被人拿走了 手机应该是XX借去用了

确认在现象栏中都是事实,而非推论.

注意点 ◆对分析的结果进行确认

WHYWHY分析法

原因追求型

•(现象)→原因 •影响预测型

天 津 顶 正 包 材

实施上的注意点

1. 若只是依赖过去的经验或知识实施,将不容易找出 真正的原因 2.充份理解事情的原理.原则或设备的功能、构造以 后实施 3.并不是只考虑什么原因,首先从应有的状态或4M( 人、设备、材料、方法)的关系筛选出引起现象的 因素 4.以筛选出的因素为基本,一面仔细观察,调查现场 .现物,一面追求真正的原因 5.不得混合Why Why和Where Where,原因不是在什么 地方而是什么因素

1~2%) 二、追求造成现象的真因 三、无法凭经验推测造成现象的要因

四、可由物理之原理原则验证造成现象的真因

现场人员使用why-why分析的目的

天 津 顶 正 包 材

一、让现场所有人具备逻辑思考能力(培养解析能力以排除发生于 现场的不合理规定或习惯) 二、培养逻辑性的指导能力(藉由教导别人,察觉自己的错误而修 改,同时获得成长)

6.应避免人的心理面的原因追求

7.文章宜短、简洁的说明文,务必放入主语 8.文中勿使用「不好」、「坏的」的语句

三现主义及二原主义

天 津 顶 正 包 材

?现场:实际至发生不良/故障的地方

?现物:观察发生不良/故障的实物,用以比较 正常与异常之差异点 ?现象:切实掌握产生不良/故障的现象 ?原理:真正了解加工动作的原理

(why)”的动作,并验证要因是否成立,然后对真

因作有效对策的方法称为 “ WHY-WHY分析 ”。

Why-Why分析的思考架构

天 津 顶 正 包 材

?-1-1 ?-1 ?

为什么会产生? 为什么会产生?-1

?-1-2 ?-2-2

现象

?-2

为什么会产生?-2

5WHY简单表格

判断

符合标准 直接相关

评价

以确定哪些因素是有关的。

确认

可能引发的根本起因

为什么?

确认

到根本原因。 到根本原因。

注:在“判断栏”内如果因素与问题有关,则填“ O” ,无关填“ X” 判断栏”内如果因素与问题有关,则填“ 无关填“

问题点: 5W 查找造成此问题的根本原因 为什么? 确认 可能引发的根本起因 为什么? 确认 可能引发的根本起因 为什么?

可能引发的根本起因

注:在“确认”栏,如果确认为是根本原因,填“ O” ,不是则填“ X” ,直至找到根本原因 确认” 如果确认为是根本原因, 不是则填“

采用5Why 样式,具体如下:

问题分析(可采用因果树分析或柏拉图分析) 问题分析(可采用因果树分析或柏拉图分析):

因果树分析:问题为什么会发生(问题产生 机料法 因素 控制点 标准 好件 坏件

标准OK 标准

分析的焦点和行动计划必须基于真正的原因。分析真正的原因的一个好方法是开始一个新的FTA以确定哪些因素是有关的

5W分析表(中文参考)

【为什么分析(5 Why)】1. 什么是“为什么分析”不仅仅是想出现象发生的主要原因,还要规则地、有序地、无遗漏地进行解决的分析方法。

对于一种现象,要考虑那是因“什么”而引起的主要原因。

比如说、想到了两个主要原因。

接着,还要考虑这两个原因是因“什么”而起的、其各个主要原因是什么。

反复考虑“为什么、为什么”,最后的“为什么”就是引起现象的真正的主要原因。

2. 为什么分析 的必要性通过反复斟酌“为什么、为什么・・・”中发现的真正的主要原因,就能得到“对策”。

生产现场中的真正主要原因不是工位和夹具、也不是设备的零件,而多数是设计想法、操作方法、维修作业/方法(清扫、加油、检查等)这方面的考虑方法、做法、方法等。

所以,达到像这样的事情真相之前、以“为什么”方式追问的话,就能得到根本的・持续的对策措施。

为什么分析的最大目的是、解决某个问题,更进一步是不让问题再次发生。

3. 为什么分析 的种类「从原本的表现中得到的方法」比较现在的做法、定义(规则) ,这是解决问题的方法。

以现有的经验为基础,头脑中浮现“是应该这样做”“必须这样做”,通过比较原本的表现和出现问题的实物、探讨问题并提出解决方法,然后一边反复“为什么、为什么”,一边探讨主要原因的方法。

「从原理・原则中得到的方法」为了发现事实和事物的本质,不扩大视野、考虑发生现象的原理・原则的方法。

以发生问题的部分为焦点,对于其问题发生的原理和原则、通过第1次的“为什么”思考从而可以得出更多的主要原因。

只有这样才能抓到真正的原因 这是第1步。

然后一边反复 「为什么、为什么」,一边一边探讨主要原因的方法。

注意点:从周围的情况追溯查明原因,以过去的经验为基础思考等,如果不问“为什么”而提出偏见的话,就会看不到事实和事物的本质、错过根本的主要原因。

分别使用两种方法现象比较易懂、原因单一比较接近的情况下,适用「从原本的表现中得到的方法」。

另一方面,现象的发生情形难懂、原因复杂,有关再发生的问题,要活用「从原理・原则中得到的方法」 、有必要进行比较详细的分析。

5w1h分析表格

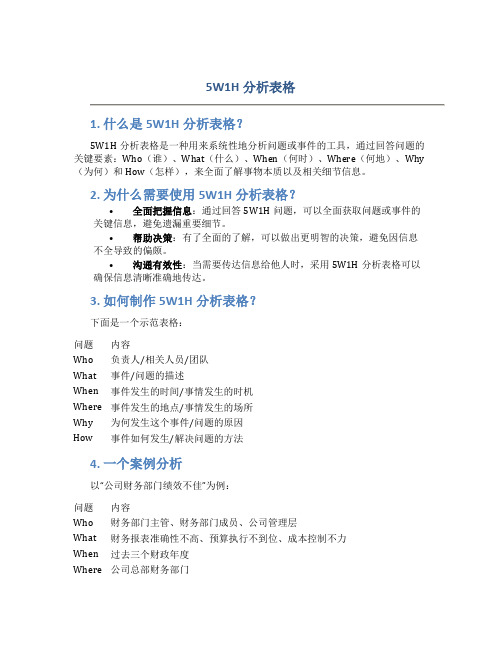

5W1H分析表格1. 什么是5W1H分析表格?5W1H分析表格是一种用来系统性地分析问题或事件的工具,通过回答问题的关键要素:Who(谁)、What(什么)、When(何时)、Where(何地)、Why (为何)和How(怎样),来全面了解事物本质以及相关细节信息。

2. 为什么需要使用5W1H分析表格?•全面把握信息:通过回答5W1H问题,可以全面获取问题或事件的关键信息,避免遗漏重要细节。

•帮助决策:有了全面的了解,可以做出更明智的决策,避免因信息不全导致的偏颇。

•沟通有效性:当需要传达信息给他人时,采用5W1H分析表格可以确保信息清晰准确地传达。

3. 如何制作5W1H分析表格?下面是一个示范表格:问题内容Who 负责人/相关人员/团队What 事件/问题的描述When 事件发生的时间/事情发生的时机Where 事件发生的地点/事情发生的场所Why 为何发生这个事件/问题的原因How 事件如何发生/解决问题的方法4. 一个案例分析以“公司财务部门绩效不佳”为例:问题内容Who 财务部门主管、财务部门成员、公司管理层What 财务报表准确性不高、预算执行不到位、成本控制不力When 过去三个财政年度Where 公司总部财务部门Why 缺乏有效的财务监管制度、员工资源匮乏、管理不善How 加强财务培训、优化内部控制体系、调整团队组织结构5. 如何利用5W1H分析表格优化工作流程?•清晰定位问题:利用表格,将问题或事件的关键元素一一填写,清晰定位具体问题所在,为进一步分析和解决问题提供依据。

•分析问题根源:通过多维度的分析,找出问题产生的根本原因,避免对症不下药。

•制定解决方案:基于分析结果,有针对性地制定相应的解决方案和改进措施,提高工作效率和质量。

6. 结语5W1H分析表格是一种简单实用的工具,可帮助我们系统性地理解和分析问题或事件,从而更好地制定解决方案并提升工作效率。

在实践中,适时运用这种分析工具将为工作带来更多的启示和改进空间。

5W分析表(中文参考)

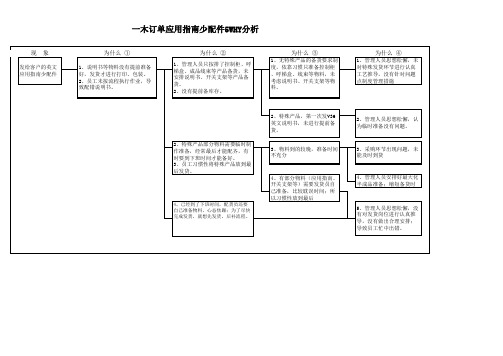

2、特殊产品,第一次发V36 英文说明书,未进行提前备 货。

3、物料到的较晚,准备时间 不充分

4、有部分物料(应用指南、 开关支架等)需要发货员自 己准备,比较耽误时间;所 以习惯性放到最后

2、管理人员思想松懈,认 为ቤተ መጻሕፍቲ ባይዱ时准备没有问题。

为什么 ③ 1、无特殊产品的备货要求制 度,依靠习惯只准备控制柜 、呼梯盒、线束等物料,未 考虑说明书、开关支架等物 料。

为什么 ④ 1、管理人员思想松懈,未 对特殊发货环节进行认真 工艺推导,没有针对问题 点制度管理措施

2、特殊产品部分物料需要临时制 作准备,经常最后才能配齐,有 时要到下班时间才能备好。 3、员工习惯性将特殊产品放到最 后发货。

3、采购环节出现问题,未 能及时到货

4、管理人员安排好最大化 半成品准备;缩短备货时

5、管理人员思想松懈,没 有对发货岗位进行认真推 导,没有做出合理安排; 导致员工忙中出错。

现象

发给客户的英文 应用指南少配件

一木订单应用指南少配件5WHY分析

为什么 ①

1、说明书等物料没有提前准备 好,发货才进行打印、包装。 2、员工未按流程执行作业,导 致配错说明书。

为什么 ②

1、管理人员只按排了控制柜、呼 梯盒、成品线束等产品备货,未 安排说明书、开关支架等产品备 货。 2、没有提前备库存。

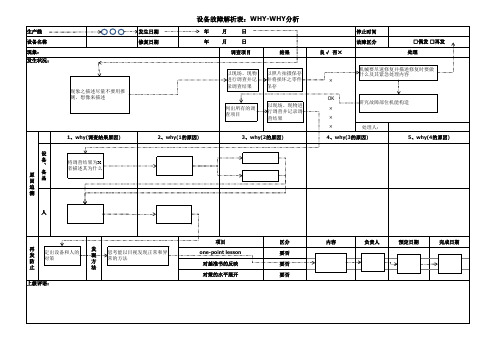

设备故障WHY-WHY分析解析表格式

发生日期 修复日期

现象之描述尽量不要用推 测、想像来描述

设备故障解析表:WHY-WHY分析

年

月

日

年

月

日

调查项目

结果

以现场、现物 进行调查并记 录调查结果

以照片拍摄保存 并将损坏之零件 保存

列出所有的调 查项目

以现场、现物进 行调查并记录调 查结果

设

备 、

原 因

备 品

定出设备和人的 对策

发 现 方

思考能以目视发现正常和异 常的方法Βιβλιοθήκη 止法上级评语:

项目 one-point lesson

对基准书的反映 对策的水平展开

区分 要否 要否 要否

内容

负责人

预定日期

完成日期

追

溯

1、why(调查结果原因)

将调查结果为X 者描述其为什么

2、why(1的原因)

3、why(2的原因)

人

良√ 否× ×

停止时间 故障区分

□偶发 □再发 处理

机械要尽速修复并描述修复时要做 什么及其紧急处理内容

OK 研究故障部位机能构造

×

×

×

处理人:

4、why(3的原因)

5、why(4的原因)

再 发 防