脱硫提效改造培训手册

脱硫检修培训计划书

脱硫检修培训计划书一、培训目的随着环保要求的日益严格,脱硫设备成为了燃煤电厂必备的设备,其运行和检修质量关系到电厂的安全生产和环保排放。

为了提升脱硫设备运行和检修人员的技能水平,确保设备的安全稳定运行,提高脱硫设备的运行效率,特制定本培训计划书,旨在全面提高脱硫设备运行和检修人员的技术水平,全面提高脱硫设备的整体运行效率,减少设备的故障率,达到降低运行成本的目的。

二、培训内容1. 脱硫设备的工作原理和结构1) 脱硫设备的工作原理2) 脱硫设备的结构和主要组成部分3) 脱硫设备的运行参数和控制要求2. 脱硫设备的运行维护1) 脱硫设备的日常运行维护要点2) 脱硫设备的故障处理和维护技术3) 脱硫设备的安全操作规程3. 脱硫设备的定期检修和清洗1) 脱硫设备的定期检修和维护计划2) 脱硫设备的清洗和修复技术3) 脱硫设备的关键部件更换和磨损程度判定4. 脱硫设备的性能优化和节能措施1) 脱硫设备的性能检测和评估2) 脱硫设备的优化调整和节能技术3) 脱硫设备的问题分析和解决方案三、培训对象1. 电厂脱硫设备运行维护人员2. 电厂脱硫设备定期检修人员3. 电厂设备管理和技术人员四、培训时间本次培训计划将根据实际情况,安排为期7天的培训。

五、培训方式本次培训计划采用理论教学和现场实操相结合的方式进行。

理论教学部分将由资深专家讲解,并结合实际案例进行分析和讨论;现场实操部分将由技术骨干带队,亲自操作脱硫设备并进行实时指导。

六、培训安排第一天:开班仪式、培训课程安排、脱硫设备基本原理讲解第二天:脱硫设备结构和维护要点讲解第三天:脱硫设备检修和清洗技术讲解第四天:脱硫设备运行参数调整和优化讲解第五天:脱硫设备性能检测和问题解决讲解第六天:现场实操演练和技能培训第七天:总结交流、结业考核、颁发证书七、培训考核培训期满后将进行闭卷考试,并由专家对实操演练进行评估,达到培训要求者将颁发结业证书。

八、培训预算1. 演讲嘉宾费用2. 培训教材和资料费用3. 实操演练场地租赁费用4. 培训人员食宿费用九、培训效果本次培训旨在提升脱硫设备运行和检修人员的技能水平,全面提高脱硫设备的整体运行效率,减少设备的故障率,达到降低运行成本的目的。

汽油抽提脱硫工艺手册培训资料

EHDS脱硫技术工艺手册河北精致科技有限公司目录第一章工艺原理及特点 (4)1.1 工艺原理 (4)1.2 工艺特点 (4)第二章工艺流程简述 (4)2.1预分馏 (4)2.2 抽提脱硫 (4)2.3 抽余油水洗 (5)2.4 富溶剂脱烯烃 (5)2.5 富溶剂脱硫 (5)2.6 水洗水净化 (6)2.7 水汽化器 (6)2.8 溶剂再生 (6)2.9 抽提脱硫原则流程图 (6)第三章物料性质 (7)3.1 原料性质和主要产品质量指标(见表3-1) (7)3.2 溶剂规格及质量指标(见表3-2) (7)3.3 GL-精脱硫剂的物性指标(见表3-3) (7)第四章溶剂性质及各单元工艺参数 (7)4.1溶剂性质 (7)4.2主要工艺参数 (8)第五章装置操作 (8)5.1预分馏系统操作 (8)5.2抽提脱硫系统操作 (10)第六章装置开工 (25)6.1 装置开工准备工作 (25)6.2开工前准备工作及具备的条件 (27)6.3装置各单元开工程序 (28)6.4开工步骤 (28)第七章装置停工 (33)7.1 停工要求 (33)7.2 停工前准备工作 (33)7.3 停工步骤 (34)7.4 装置洗塔、扫线 (36)7.5 停车注意事项 (36)7.6 停车后溶剂保护措施 (37)第八章事故处理 (37)8.1 停2.2MPa蒸汽 (38)8.2 停电 (38)8.3 停循环冷却水 (40)8.4 停仪表风 (40)第九章主要设备操作 (41)9.1 离心泵 (41)9.2 罗茨真空泵 (47)9.3 隔膜泵 (51)第十章安全及环保 (53)10.1装置开工前安全检查制度 (53)10.2装置检修前安全检查制 (54)10.3 环境保护 (54)10.4 装置主要的有毒有害物质、危害介绍与防护 (55)第一章工艺原理及特点1.1 工艺原理将预加氢后催化汽油通过预分馏分割成轻、中、重三种馏分,其中轻馏分(沸点小于40度)的硫含量在10ppm以下,可以去醚化或作为产品直接出装置。

脱硫系统培训教材

脱硫系统培训教材目录1.1脱硫岛的根本概念51.1.1 脱硫岛的构成及主要设备51.1.2 脱硫岛的原料和产品61.1.3 脱硫反响原理61.1.4 脱硫岛的设计原那么71.1.5 脱硫岛的关键控制参数:81.2设计的条件91.3性能指标111.4工艺流程图121.5总平面布置图122 分系统介绍122.1烟气系统122.1.1 系统简介122.1.2 主要设备132.2吸收塔系统182.2.1 系统简介182.2.2 反响原理212.2.3 影响SO2脱除效率和能耗的参数232.2.4 主要设备232.3石灰石浆液制备系统262.3.1 系统简介262.3.2 主要设备262.4石膏脱水系统282.4.1 概述282.4.2 吸收塔排出泵系统292.4.3 石膏一级脱水系统〔石膏旋流器〕292.4.4 石膏二级脱水系统292.4.5 废水旋流器302.4.6 主要设备302.5工艺水系统322.5.1 概述322.5.2 主要设备322.6排放系统332.6.1 概述332.6.2 主要设备342.7压缩空气系统352.8电气系统352.8.1 设计依据352.8.2 电气主接线352.8.3 电气设备布置与安装372.8.4 保护、测量及控制382.8.5 直流系统和UPS系统392.8.6 过电压与接地402.8.7 照明及检修系统412.8.8 电缆防火及阻燃412.8.9 通信系统422.9控制系统422.9.1 专业设计依据地技术规程、规422.9.2 烟气脱硫控制方式及控制水平422.9.3 脱硫控制系统的构造442.9.4 控制系统的可靠性452.9.5 热工自动化功能462.9.6 脱硫自动化设备选择512.9.7 脱硫车间的火灾报警522.9.8 电源和气源522.9.9 电缆及敷设522.9.10 脱硫岛工业电视监视系统533 运行组织533.1正常启动533.1.1 简介533.1.2 辅助系统533.1.3 吸收塔系统设备状态543.1.4 吸收塔在线状态553.1.5 氧化风机553.1.6 烟气系统563.2正常运行563.2.1 简介563.2.2 石灰石浆液供给563.2.3 吸收塔排放563.2.4 吸收塔液位573.2.5 循环泵573.2.6 吸收塔搅拌器573.2.7 氧化风机573.2.8 氧化空气喷水583.2.9 除雾器清洗系统583.2.10 工艺水泵583.2.11 工艺水箱583.2.12 滤液583.3正常停机593.3.1 简介593.3.2 FGD辅助系统的状态593.3.3 吸收塔区域排水坑593.3.4 吸收塔区设备状态593.3.5 吸收塔停运603.3.6 吸收塔排放613.4事故停运613.4.1 简介613.4.2 停电时FGD设备状态623.4.3 恢复供电时FGD设备的状态623.4.4 供电恢复时操作员的操作步骤〔长时间停电〕634 调试容644.1启动调试围及工程644.1.1 工艺专业644.1.2 电气专业654.1.3 热控专业654.1.4 化学专业664.2主要调试工作程序664.2.1 分部试运664.2.2 整套试运程序684.3FGD启动调试阶段主要控制节点及原那么性调试方案684.3.1 FGD 启动调试阶段主要控制节点694.3.2 主要节点调试方案要点691.1 脱硫岛的根本概念1.1.1 脱硫岛的构成及主要设备石灰石-石膏湿法脱硫系统是一个完整的工艺系统,主要分成以下几个分系统:烟气系统、SO吸收系统、氧化空气系统、石灰石浆液制备与供给系统、石2膏脱水系统、工艺水和冷却水系统、排放系统、效劳空气系统等。

脱硫系统培训方案及计划

脱硫系统培训方案及计划第一部分:培训方案一、培训目的1. 了解脱硫系统的工作原理和技术特点;2. 掌握脱硫系统的操作流程和安全注意事项;3. 提高员工对脱硫系统的维护和故障排除能力;4. 增强员工的环保意识,提高对环保工作的重视度。

二、培训内容1. 脱硫系统的工作原理和技术特点;2. 脱硫系统的主要设备和功能;3. 脱硫系统的安全操作流程;4. 脱硫系统的日常维护和保养;5. 脱硫系统的常见故障及处理方法;6. 环保意识培训。

三、培训对象1. 监控操作人员;2. 设备维护人员;3. 环保管理人员。

四、培训方法1. 理论学习:通过课堂讲解、讨论等方式,进行脱硫系统相关理论知识的传授;2. 实践操作:组织员工进行脱硫系统设备的实际操作和维护;3. 现场观摩:参观其他企业的脱硫系统,学习其运行和管理经验。

五、培训时间和地点培训时间:根据实际情况安排,通常在非生产时段进行;培训地点:公司内部的培训室和生产现场。

六、培训评估1. 对培训内容和效果进行及时评估,根据评估结果进行调整和改进;2. 通过考试和实际操作考核,对员工的培训效果进行评估。

第二部分:培训计划一、前期准备1. 制定培训计划和方案;2. 确定培训内容和对象;3. 准备培训所需的教材、设备和资料。

二、培训组织1. 成立培训组织委员会,统筹安排培训事宜;2. 确定培训时间和地点;3. 拟定培训讲师名单,确定培训讲师。

三、培训实施1. 进行脱硫系统理论知识的讲解和学习;2. 安排脱硫系统设备的实际操作和维护;3. 组织参观其他企业的脱硫系统。

四、考核评估1. 安排考试和实际操作考核;2. 进行员工培训效果评估,根据评估结果进行调整和改进。

五、总结反馈1. 就此次培训进行总结和经验交流;2. 收集员工的反馈意见和建议,为下次培训做准备。

六、后续跟踪1. 培训结束后,建立员工的跟踪档案,定期了解员工在工作中的实际应用情况;2. 持续关注脱硫系统的运行和管理情况,及时发现和解决问题。

脱硫岗位培训手册1

脱硫岗位培训手册第一章基本理论1、工艺流程煤气净化车间对荒煤气的初步冷却采用三段冷却工艺,并在煤气鼓风机前设置蜂窝式电捕焦油器脱除煤气中的焦油雾;煤气脱硫采用以PDS 为催化剂的湿式催化氧化法前脱硫工艺;煤气脱氨采用喷淋式饱和器法生产硫铵工艺;煤气脱苯采用焦油洗油洗苯工艺,富油脱苯采用管式炉加热及带萘油侧线的单塔生产粗苯工艺。

其煤气净化主要生产工艺如下:焦炉来荒煤气→初冷器→电捕焦油器→煤气鼓风机→预冷塔→脱硫塔→煤气预热器→喷淋式饱和器→煤气终冷器→洗苯塔→净煤气供焦化厂自用及外送。

由冷鼓工段来的焦油进入焦油槽贮存。

当焦油需要外售时,由焦油泵送往汽车装车台装车外售。

由粗苯工段来的粗苯进入粗苯贮槽贮存。

当粗苯需要外售时,由粗苯泵送往装车台装车外售。

采用喷淋式饱和器法生产硫铵,硫铵包装采用半自动称量包装。

2、产品质量(1)焦油主要质量指标(符合YB/T5075-1993 2号指标)序号指标名称质量指标1 密度(20℃),g/cm3 1.13~1.222 甲苯不溶物(无水基),% ≤93 灰分,% ≤0.13序号指标名称质量指标4 水分,% ≤4.05 粘度(E80) ≤4.26 萘含量(无水基),% ≥7.0(不作考核指标)(2)粗苯主要质量指标(符合YB/T5022-1993)序号指标名称质量指标(溶剂用)1 密度(20℃),g/ml ≤0.9002 75℃前馏出量(重),% ≤33 180℃前馏出量(重),% ≥91%室温(18~25℃)下目测无可见4 水分的不溶解的水(3)硫酸铵主要质量指标(符合GB535-1995一级品)序号指标名称质量指标1 氮N含量(以干基计),% ≥212 含水,% ≤0.33 游离酸含量,% ≤0.05(4)净化后要求煤气中杂质含量序号指标名称单位净化前指标净化后指标1 NH3g/m36~8 ≤0.052 H2S g/m35~7 ≤0.23 苯g/m324~40 ≤44 焦油g/m3≤0.025 萘g/m3≤0.3第二章岗位职责1、认真贯彻执行本工段的操作规程和各项制度,保证各项操作指标的完成;各岗位要注意相互配合,相互协作,保证本工段的正常安全生产。

600MW机组脱硫脱硝培训教材133页

长沙电厂2×600MW机组脱硫脱硝培训教材目录第一章绪论第一节常规湿法脱硫技术第二节常规脱硝技术第三节长沙电厂机组概况第二章脱硫脱硝的理论基础第一节NOx、SOx的生成机理第二节烟气脱硫的理论第三节烟气脱硝的理论第三章湿法石灰石/石膏脱硫工艺(WFGD)第一节WFGD工艺流程第二节石灰石石膏湿法脱硫工艺的描述第三节影响WFGD工艺性能的主要因素第四章WFGD的烟气系统第一节烟气特性及参数第二节烟气系统流程第三节烟气系统的主要设备第五章WFGD的吸收塔系统第一节吸收塔系统简介第二节吸收塔工作原理第三节吸收塔系统的主要设备第六章WFGD的吸收剂制备系统第一节系统简介第二节石灰石卸料、储存与输运系统第三节湿磨机第七章WFGD的石膏脱水系统第一节石膏脱水系统流程第二节石膏脱水系统的主要设备第三节石膏脱水系统的工艺特点第八章WFGD的公用及辅助系统第一节排放系统第二节工艺水、废水排放系统第三节压缩空气系统第四节管道和阀门第九章WFGD的热工控制系统第一节热工控制系统概述第二节FGD_DCS第三节现场仪表及执行机构第四节模拟量控制系统第五节顺序控制系统第十章WFGD工艺的运行、维护与故障处理第一节WFGD的启动与调试第二节WFGD的启、停操作第三节WFGD的保护与联锁第四节WFGD的故障处理第十一章脱硝工艺第一节脱硝工艺概况第二节脱硝工艺的流程第三节脱硝工艺的监测、电气与控制附录一脱硝设备供货清单附录二DCS供货清单附录二入口烟气氮氧化物含量变化时脱硝效率修正曲线第一章绪论比晓夫吸收塔其实也是一种单回路喷淋塔,之所以把它单独列为一个类别,是因为它比较独特,和常规单回路喷淋塔有较大的不同。

其主要特点是它把浆液池分为上下两个区,上部氧化区在低pH值环境下运行,提供了最好的氧化条件,下部为新加入的吸收剂区,pH值较高,有利于吸收反应。

比晓夫吸收塔具有双回路喷淋塔分为不同pH值区域的优点,但是其塔的结构比双回路喷淋塔简单,只需一个回路。

脱硫培训资料

发电部脱硫系统培训资料(一)脱硫系统概述脱硫系统概述一、烟气脱硫的技术方法二、定电脱硫工艺流程三、定电脱硫系统布置一、烟气脱硫的技术方法1 控制燃煤SO2污染技术可分为四类:● 煤转化过程中脱硫● 煤燃烧前脱硫● 燃烧中脱硫● 燃烧后烟气脱硫( Flue Gas Desulphurization -FGD)一、烟气脱硫的技术方法2 烟气脱硫技术按工艺特性一般可分为:湿法半干法干法基本原理:一种碱性物质作为SO2的吸收剂并与之反应生成相应的产物。

湿法烟气脱硫技术▪ 是世界上技术最成熟,实用业绩最多,运行状况最稳定的脱硫工艺,脱硫率在90%以上。

▪ 基本原理:湿法烟气脱硫技术工艺特点:◆ 工艺为气液反应过程,反应速率快,钙利用率高,脱硫效果好。

◆ 系统存在堵塞以及脱硫后的烟气温度低于酸露点,易产生腐蚀问题。

◆ 反应产物为废液或淤渣,须妥善进行处理,才能避免二次污染。

◆ 流程和设备相对较复杂,所需费用也较高。

O 22H CaSO O 2H SO Ca SO O 21SO H SO O 21HSO CO O H Ca 2H CaCO SO 2H HSO H O H (l)SO 42242242232423222323322⋅⇔++⇔++⇔+↑++⇔++⇔+⇔+-+--+--++-+-+二、定电工艺流程及系统湿法脱硫工艺系统整套装置一般布置在锅炉引风机之后,主要的设备是吸收塔、烟气换热器、升压风机和浆液循环泵我公司采用高效脱除SO2的川崎湿法石灰石-石膏工艺。

该套烟气脱硫系统(FGD)处理烟气量为定洲发电厂#1和#2机组(2×600MW)100%的烟气量,定洲电厂的FGD 系统由以下子系统组成:(1)吸收塔系统(2)烟气系统(包括烟气再热系统和增压风机)(3)石膏脱水系统(包括真空皮带脱水系统和石膏储仓系统)(4)石灰石制备系统(包括石灰石接收和储存系统、石灰石磨制系统、石灰石供浆系统)(5)公用系统(6)排放系统(7)废水处理系统1、吸收塔系统吸收塔采用川崎公司先进的逆流喷雾塔,烟气由侧面进气口进入吸收塔,并在上升区与雾状浆液逆流接触,处理后的烟气在吸收塔顶部翻转向下,从与吸收塔烟气入口同一水平位置的烟气出口排至烟气再热系统。

脱硫脱销培训计划

脱硫脱销培训计划一、培训背景随着环保要求的日益严格,脱硫脱销技术已成为工业企业大力推广的环保措施。

然而,脱硫脱销技术属于高新技术领域,需要相关人员具备一定的专业知识和技能。

因此,本培训计划旨在帮助企业提升员工的脱硫脱销技术水平,提高企业环保管理水平,满足环保要求,实现可持续发展目标。

二、培训目标1. 了解脱硫脱销的基本概念和原理;2. 掌握脱硫脱销相关设备的操作和维护技能;3. 熟悉脱硫脱销相关法律法规和标准;4. 提高员工的环保意识和责任意识。

三、培训内容1. 脱硫脱销的基本概念和原理- 脱硫脱销的定义和作用;- 脱硫脱销的原理和技术路线;- 脱硫脱销的应用范围和效果。

2. 脱硫脱销设备的操作和维护技能- 脱硫设备的结构和工作原理;- 脱硫设备的操作流程和要点;- 脱硫设备的常见故障及维修方法。

3. 脱硫脱销的相关法律法规和标准- 环保法律法规和脱硫脱销相关政策;- 脱硫脱销的环保标准和排放限值;- 环保审核和监管要求。

4. 环保意识和责任意识的培养- 环保意识的重要性和影响;- 环保责任的落实和实施;- 环保行为的评价和奖惩机制。

四、培训方式1. 理论授课通过讲座、PPT演示等形式,向员工讲解脱硫脱销的基本概念、原理和相关法律法规。

2. 案例分析通过案例分析,让员工了解脱硫脱销技术在实际生产中的应用,以及在环保问题解决中的重要作用。

3. 现场实操针对脱硫脱销设备的操作和维护技能,组织员工进行现场实操,加深对相关知识的理解和掌握。

4. 角色扮演通过角色扮演的形式,让员工亲身体验环保意识和责任意识的培养过程,增强员工的环保意识。

五、培训师资1. 环保技术专家负责讲解脱硫脱销的基本概念和原理,以及相关法律法规和标准。

2. 脱硫脱销设备厂家技术人员负责现场实操的指导,传授脱硫脱销设备的操作和维护技能。

3. 环保管理专家负责培训环保意识和责任意识的培养,对员工进行环保责任的培养与引导。

六、培训评估1. 考试设计脱硫脱销相关知识和技能的考试题目,对员工进行培训成果的量化评估。

烟气脱硫培训资料

烟气脱硫培训资料一、引言烟气脱硫是一项重要的环境保护措施,旨在降低工业废气中的硫化物排放。

本文档旨在为需要进行烟气脱硫培训的人员提供相关资料,包括脱硫原理、脱硫设备、操作维护等方面的内容。

通过培训,提高人员对烟气脱硫技术的认识和掌握,以确保脱硫工作的高效运行和环境保护的实施。

二、脱硫原理烟气脱硫的基本原理是利用化学反应将烟气中的硫化物转化为不易挥发的化合物,从而达到降低污染物排放的目的。

主要的脱硫反应包括吸收法、氧化还原法和催化法等。

本部分将详细介绍不同的脱硫反应原理及其适用范围。

三、脱硫设备1. 湿法烟气脱硫设备:湿法烟气脱硫是目前应用最为广泛的脱硫技术之一。

本部分将介绍常见的湿法脱硫设备,包括喷射吸收塔、浮选吸收塔和旋风吸收器等。

针对不同的工艺特点和排放要求,选择合适的湿法脱硫设备进行应用。

2. 干法烟气脱硫设备:干法烟气脱硫具有操作简单、设备结构紧凑的优点。

本部分将介绍干法脱硫的基本原理和常见设备,包括喷雾吸收器、旋风分离器和布袋除尘器等。

通过了解不同的干法脱硫设备,选择适合自身工艺的设备进行应用。

四、操作维护1. 脱硫操作技术:正确的操作技术是脱硫工作的关键。

本部分将介绍脱硫操作的基本要点,包括进料控制、循环液控制和温度控制等。

同时,还将介绍常见故障和处理方法,以及常见操作错误和预防措施。

2. 脱硫设备维护:脱硫设备的维护对于保证设备的长期稳定运行和减少故障具有重要意义。

本部分将介绍脱硫设备的日常维护和常见故障排除方法,包括设备清洗、泵浦维护和阀门检修等。

通过定期维护和检修,延长脱硫设备的使用寿命,提高脱硫效果。

五、环保政策和标准了解当前环保法规和标准对于正确实施烟气脱硫技术至关重要。

本部分将介绍国内外相关的环保政策和标准,包括大气污染物排放标准和烟气脱硫技术要求等。

通过了解最新的环保政策和标准,合理设计和运营烟气脱硫系统,确保排放达标。

六、总结烟气脱硫是一项重要的环保技术,对降低工业废气排放的硫化物具有关键作用。

600MW机组脱硫培训教材2目录...

2×600MW机组脱硫培训教材2目录前言3第一章概述 41、脱硫的意义 42、烟气脱硫装置的类型 43、吸收塔的分类 6第二章石灰石/石膏湿法脱硫的原理及一些基本概念71、石灰石/石膏湿法脱硫的原理 72、基本概念8第三章脱硫系统流程91 FGD流程简述92、烟气系统93 SO2吸收系统104、石膏脱水系统115、工艺水系统126、压缩空气系统127、排放系统128、废水处理系统139、石灰石储运及浆液制备系统1310、石膏储存及输送14第四章吸收塔本体及烟气系统151、本体 152、烟气系统273、运行方式与控制294、启停检查34第五章石灰石卸料及浆液制备系统411、系统流程412、系统设备413、运行维护48第六章石膏脱水系统491、系统流程492、系统设备503、运行维护554、故障及处理56第七章脱硫辅助系统581、主要设备582、工艺水59第八章脱硫岛废水处理系统631、水的预处理632、系统概述663、系统流程674、系统设备695、技术规范71第九章电气部分721、系统基本配置及运行方式722、系统的正常巡视753、系统的操作76第十章热工控制部分771. 概述 772.控制方式及控制水平773.热工自动化功能804脱硫自动化设备选型835. 热工电源及气源84第一章概述1、脱硫的意义11 SO2的形成及排放煤炭是一种低品位的化石能源。

我国煤炭中灰分、硫分含量高,大部分煤的灰分在25%~28%,硫分的含量变化范围较大,从0.1~10%不等,煤中的硫按其存在的形态分为有机硫和无机硫两大类;按是否可燃分为可燃硫和不可燃硫。

有机硫、单质硫、硫铁矿硫属可燃硫;硫酸盐硫属不可燃硫。

可燃硫及其化合物在高温下与氧发生化学反应,生成SO2,反应式如下: S+O2 ?? SO23FeS2+8O2 ??Fe 3O4+6SO2锅炉过剩空气系数=1.15时,燃用含硫量为1~4%的煤,标态下烟气中SO2含量为3413-10000mg/m3, SO2排放量与煤消耗量有密切关系,随着燃煤量的不断增加,燃煤SO2的排放也不断增加,1995年排放达2370万吨,超过欧、美,近几年虽有下降,仍居世界第一位。

脱硫培训教材

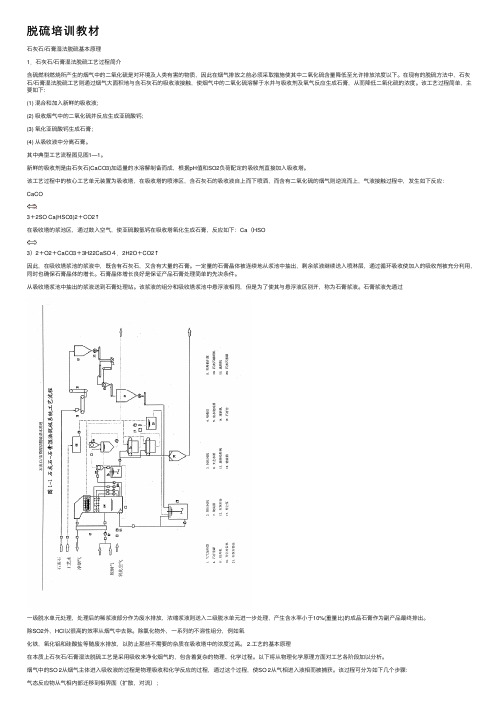

脱硫培训教材⽯灰⽯/⽯膏湿法脱硫基本原理1.⽯灰⽯/⽯膏湿法脱硫⼯艺过程简介含硫燃料燃烧所产⽣的烟⽓中的⼆氧化硫是对环境及⼈类有害的物质,因此在烟⽓排放之前必须采取措施使其中⼆氧化硫含量降低⾄允许排放浓度以下。

在现有的脱硫⽅法中,⽯灰⽯/⽯膏湿法脱硫⼯艺则通过烟⽓⼤⾯积地与含⽯灰⽯的吸收液接触,使烟⽓中的⼆氧化硫溶解于⽔并与吸收剂及氧⽓反应⽣成⽯膏,从⽽降低⼆氧化硫的浓度。

该⼯艺过程简单,主要如下:(1) 混合和加⼊新鲜的吸收液;(2) 吸收烟⽓中的⼆氧化硫并反应⽣成亚硫酸钙;(3) 氧化亚硫酸钙⽣成⽯膏;(4) 从吸收液中分离⽯膏。

其中典型⼯艺流程图见图1—1。

新鲜的吸收剂是由⽯灰⽯(CaCO3)加适量的⽔溶解制备⽽成,根据pH值和SO2负荷配定的吸收剂直接加⼊吸收塔。

该⼯艺过程中的核⼼⼯艺单元装置为吸收塔,在吸收塔的喷淋区,含⽯灰⽯的吸收液⾃上⽽下喷洒,⽽含有⼆氧化硫的烟⽓则逆流⽽上,⽓液接触过程中,发⽣如下反应:CaCO3+2SO Ca(HSO3)2+CO2↑在吸收塔的浆池区,通过⿎⼊空⽓,使亚硫酸氢钙在吸收塔氧化⽣成⽯膏,反应如下:Ca(HSO3)2+O2+CaCO3+3H22CaSO4.2H2O+CO2↑因此,在吸收塔浆池的浆液中,既含有⽯灰⽯,⼜含有⼤量的⽯膏。

⼀定量的⽯膏晶体被连续地从浆池中抽出,剩余浆液继续送⼊喷淋层,通过循环吸收使加⼊的吸收剂被充分利⽤,同时也确保⽯膏晶体的增长。

⽯膏晶体增长良好是保证产品⽯膏处理简单的先决条件。

从吸收塔浆池中抽出的浆液送到⽯膏处理站。

该浆液的组分和吸收塔浆池中悬浮液相同,但是为了使其与悬浮液区别开,称为⽯膏浆液。

⽯膏浆液先通过⼀级脱⽔单元处理,处理后的稀浆液部分作为废⽔排放,浓缩浆液则送⼊⼆级脱⽔单元进⼀步处理,产⽣含⽔率⼩于10%(重量⽐)的成品⽯膏作为副产品最终排出。

除SO2外,HCl以很⾼的效率从烟⽓中去除。

除氯化物外,⼀系列的不溶性组分,例如氧化铁,氧化铝和硅酸盐等随废⽔排放,以防⽌那些不需要的杂质在吸收塔中的浓度过⾼。

水泥厂脱硫脱硝项目培训资料

水泥厂脱硫脱硝升级改造项目培训资料xxxxxxxxxxxxx目录1.SNCR脱硝系统主要设备介绍 (1)1.1.脱硝集成分配柜介绍 (1)1.1.1.脱硝集成柜内部氨水系统介绍 (1)1.1.2.脱硝集成柜内部压缩空气系统介绍 (2)1.2.脱硝喷枪环管介绍 (3)1.2.1.脉冲阀穿线管 (4)1.2.2.氨水环管 (4)1.2.3.压缩空气环管 (5)1.3.SNCR启动及停止步骤 (7)1.3.1.系统启动步骤 (7)1.3.2系统停止步骤 (8)2.氨法脱硫系统主要设备介绍 (9)2.1.脱硫集成分配柜介绍 (9)2.1.1.脱硫集成柜内部氨水系统介绍 (9)2.2.脱硫喷枪环管介绍 (11)2.2.1.氨水环管 (11)2.2.2.压缩空气环管 (11)2.3.氨法脱硫启动及停止步骤 (13)2.3.1.系统启动步骤 (13)2.3.2系统停止步骤 (14)3.脱硫脱硝喷枪介绍 (14)3.1.产品特点 (14)3.2.喷枪 (15)3.3.喷枪拆卸 (16)4.问题处理 (16)5.使用注意事项 (16)1.SNCR脱硝系统主要设备介绍SNCR脱硝系统主要由集成分配柜、喷枪环管、脱硝喷枪三部分组成。

1.1.脱硝集成分配柜介绍集成分配柜内部包括氨水管道、压缩空气管道、气动调节阀、电磁流量计、远传压力变送器、就地压力表、手动阀门、气动三联件、电磁阀。

集成分配柜放置于C5出口烟道上层平台,原2#窑两台脱硝分配柜之间。

1.1.1.脱硝集成柜内部氨水系统介绍集成柜氨水进口管道为DN25的不锈钢管道,管道上部装有一个DN25的不锈钢球阀,脱硝系统投运前,应现场确认此阀门是否处于开启状态,如未开启,应及时打开。

集成柜内部的氨水管道分为两路,一路氨水管道是去分解炉出口烟道上部的氨水环管,另外一路氨水管道是去C5A、C5B出口烟道上部的氨水环管。

每路氨水管道上部都装有一个氨水流量气动调节阀组,调节阀组由3个手动阀门与一个气动调节阀组成。

电厂脱硫培训计划及内容

电厂脱硫培训计划及内容一、前言煤炭等化石燃料在燃烧过程中会产生大量的二氧化硫,二氧化硫是一种有害气体,对环境和人体健康都有危害。

为了减少二氧化硫的排放,保护环境和人类的健康,许多电厂都进行了脱硫设备的安装和运行。

然而,脱硫设备的运行需要专业的操作和维护,因此培训脱硫设备操作人员具有重要的意义。

在本次培训计划中,我们将为脱硫设备操作人员提供系统的培训,使他们能够熟练操作和维护脱硫设备,确保设备的安全运行和达到脱硫效果。

二、培训目标1. 了解脱硫设备的原理和工作过程2. 掌握脱硫设备的操作方法和注意事项3. 学习维护脱硫设备的技能和方法4. 掌握脱硫设备的故障处理方法5. 提高安全意识,确保脱硫设备的安全运行三、培训内容1. 脱硫设备的原理和工作过程(1)脱硫设备的种类和工作原理(2)脱硫设备的结构和组成(3)脱硫工艺流程和过程参数2. 脱硫设备的操作方法和注意事项(1)脱硫设备的启停操作(2)脱硫设备的操作流程和步骤(3)脱硫设备的参数调整和控制(4)脱硫设备的操作注意事项和安全规定3. 脱硫设备的维护技能和方法(1)脱硫设备的日常维护和保养(2)脱硫设备的清洗和检修(3)脱硫设备的润滑和防腐(4)脱硫设备的故障排除4. 脱硫设备的故障处理方法(1)脱硫设备常见故障和处理方法(2)脱硫设备的应急处理程序(3)脱硫设备的安全事故处理流程5. 安全意识培训(1)脱硫设备的安全操作规程(2)脱硫设备的安全防护措施(3)脱硫设备的安全事故案例分析四、培训方法1. 理论讲解通过课堂教学和讲解,向学员介绍脱硫设备的原理、工作过程、操作方法等知识。

2. 实践操作安排学员参与脱硫设备的实际操作,让他们亲自操作设备,掌握操作技能。

3. 虚拟仿真利用虚拟仿真技术,模拟脱硫设备的操作场景,让学员在虚拟环境中练习操作,提高操作技能。

4. 案例分析通过分析脱硫设备的安全事故案例,让学员了解事故原因、应急处理方法等,提高安全意识。

脱硫脱销培训资料

脱硫脱销培训资料火电厂烟气脱硫、脱销技术介绍1第一章烟气脱硫系统第一节前言能源和环境是当今世界上备受瞩目的两大问题。

能源是创造现代工业文明的动力。

但是,从钻木取火到蒸汽机,再到火力发电,能源利用过程中的“熊熊烈火〞也把数以亿吨的废气和废物排入大气之中,从而造成了今天困扰世界的酸雨问题、臭氧层空洞问题、温室效应问题以及烟尘问题等一系列大气环境问题。

这些问题已经严重地破坏地球的生态和人类的生存条件。

在我国,能源和环境更是横亘在实现中华民族和平崛起的百年征程中的两大突出问题。

我国是煤炭大国,探明储量在8600亿吨以上,年开采量14亿吨左右,分别居世界第三位和第一位。

我国的一次能源以煤为主,在能源消费结构中,煤占75%。

在商品煤中,80%用做燃料。

在今后的相当长的时期内,中国能源不会改变以煤炭发电为主的开展特点。

“以电力为中心,以煤炭为根底〞的能源政策是中国能源开展的必然选择。

这种能源状况决定了我国主要大气污染物排放总量很大,如2002年二氧化硫年排放量高达1995万吨,超过环境容量的60%,如果不对这一问题加以控制和防治,将使我国承载着13亿人口的本来就已经很脆弱的生态系统受到严重的破坏,进而影响经济的开展。

研究结果说明,每年大气污染所造成的损失相当于我国GDP的2%~3%。

其中仅酸雨一项给国内经济造成的损失就超过1100亿元。

在人为污染源中,火电厂是最大的大气污染源,其排出的大气污染物总量是相当大的,据统计我国每年排入大气中90%的二氧化硫,70%的烟尘,85%的二氧化碳都来自燃煤。

当前,我国电力行业进入了一个新的开展阶段,为到达2021年经济总量在2000年的根底上翻两番的目标,电力需求量将大幅度增长,预计届时全国总装机容量必须达9亿~10亿KW才能满足经济开展的要求。

而按照目前的排放控制水平,我国火电厂年排放的二氧化硫、烟尘和氮氧化物将分别到达2100万吨、500万吨和1000万吨以上。

因此,如果火电厂排放的大气污染物得不到有效控制,我国将面临十分严峻的大气环境恶化问题,电力工业的可持续开展也将成为一纸空谈。

脱硫工程培训计划

脱硫工程培训计划一、培训目标本次脱硫工程培训旨在使学员能够全面了解脱硫工程的原理、技术和操作,掌握脱硫工程的设计、施工和运营管理方面的基本知识和技能,提高学员对脱硫工程的理解和掌握能力,为今后脱硫工程的设计、施工、运营管理提供强有力的技术支持。

二、培训内容1. 脱硫工程的基本概念和原理2. 常见的工业脱硫工程技术和设备3. 脱硫工程的设计与施工4. 脱硫工程的运营管理5. 脱硫工程的相关法律法规和环保要求三、培训对象1. 企业环保部工程技术人员2. 设计院和研究院的相关技术人员3. 环保设备制造商和销售商的技术人员四、培训方式1. 课堂授课2. 实地参观3. 论坛交流五、培训时间本次培训计划为期5天,包括3天的课堂授课和2天的实地参观和论坛交流。

六、培训地点本次培训将在公司总部举办,实地参观地点为当地一家脱硫工程施工现场。

七、培训导师本次培训将邀请公司内部的脱硫工程专家和外部的行业专家进行授课和指导。

八、培训内容详细安排第一天上午:脱硫工程的基本概念和原理下午:常见的工业脱硫工程技术和设备第二天上午:脱硫工程的设计与施工下午:脱硫工程的运营管理第三天上午:脱硫工程的相关法律法规和环保要求下午:论坛交流第四天上午:实地参观脱硫工程施工现场下午:实地参观后的总结和交流第五天上午:结业考核和颁发证书下午:培训总结和反馈九、培训考核为了确保学员能够全面掌握脱硫工程的相关知识和技能,本次培训将设置考核环节,学员需通过考核才能顺利结业并颁发证书。

十、培训费用本次培训的学费为每人5000元,包括课程费用、实地参观费用和餐饮费用。

十一、培训管理本次培训将由公司的人力资源部门负责招生、安排培训计划、安排培训师资和相关场地设施,学员的报名、培训证书的颁发等方面的管理工作。

以上就是本次脱硫工程培训的详细计划安排,希望能够得到各位的支持和配合。

谢谢大家!。

脱硫培训计划

脱硫培训计划一、培训概述脱硫是指通过物理或化学方法将燃煤、燃油等燃料中的二氧化硫减少到一定程度的过程。

脱硫技术的研究和应用对环境保护和人类健康具有重要意义。

本培训计划旨在提高参与者对脱硫技术的理解,并确保他们能够有效地操作脱硫设备,以减少二氧化硫的排放,保护环境。

二、培训目标1. 了解脱硫技术的基本原理和工作原理;2. 掌握脱硫设备的操作方法和安全注意事项;3. 能够正确识别和处理脱硫设备可能出现的故障和问题;4. 提高对环境保护的认识,提倡节能减排。

三、培训内容1. 脱硫技术的基本原理和分类a. 脱硫的定义和意义;b. 脱硫技术的分类和工作原理;c. 常见的脱硫方法和设备介绍。

2. 脱硫设备的操作方法和安全注意事项a. 脱硫设备的结构和工作原理;b. 脱硫设备的操作步骤和注意事项;c. 脱硫设备的维护保养和安全防护措施。

3. 脱硫设备的故障排除和维修a. 常见的脱硫设备故障和问题;b. 故障排查的基本方法和步骤;c. 脱硫设备的日常维护和定期检修。

4. 环境保护和节能减排a. 二氧化硫对环境和人体健康的影响;b. 脱硫技术在环保和节能方面的作用;c. 提倡绿色生产和清洁能源利用的意义。

四、培训方式1. 理论讲解通过课堂讲解和资料阅读,让参与者了解脱硫技术的基本原理和操作要点。

2. 案例分析结合实际案例,讨论脱硫设备在运行中可能遇到的问题及解决方法,增加参与者的实际操作经验。

3. 现场操作在脱硫设备的实际操作场景中,指导参与者操作脱硫设备,提高其实操能力。

4. 互动讨论组织参与者进行互动讨论,分享经验和观点,促进学习效果的最大化。

五、培训时间和地点1. 培训时间本次脱硫培训计划为期5天,每天8小时,共计40个小时。

2. 培训地点培训地点将安排在公司内部的培训室和脱硫设备的实际操作场景。

六、培训人员1. 主讲人员主讲人员将由公司具有丰富脱硫技术经验的工程师担任,确保培训内容的专业性和实用性。

2. 参与人员参与人员将包括公司内涉及脱硫设备操作和维护的相关人员。

最新脱硫培训教材(技术、维护)

脱硫常规技术概述中国能源资源以煤炭为主。

在电源结构方面,今后相当长的时间内以燃煤发电机组为主的基本格局不会改变,由此造成了严重的环境污染,特别是SO2即酸雨的污染。

火电厂的SO2排放量在全国SO2总排放量中占有相当的比例,1995年全国工业燃煤排放的SO2超过2000万t,排在世界第一位,其中电力行业排放SO2为630万t,到2000年电力行业的SO2年排放量约占到全国SO2总排放量的44%,是SO2污染大户。

近年来,随着国民经济的发展和人民生活水平的提高,我国开始加速对环境污染的治理。

SO2是大气的重要污染物之一,已对农作物、森林、建筑物和人体健康等方面造成了巨大的经济损失,排放的控制十分重要。

因此,采取必要的措施,控制燃煤电厂的SO2排放,对于推行电力洁净生产和改善我国的大气环境质量有着十分重要的意义。

1.脱硫技术通过对国内外脱硫技术以及国内电力行业引进脱硫工艺试点厂情况的分析研究,目前脱硫方法一般可划分为燃烧前脱硫、燃烧中脱硫和燃烧后脱硫等3类。

其中燃烧后脱硫,又称烟气脱硫(Flue gas desulfurization,简称FGD),在FGD技术中,按脱硫剂的种类划分,可分为以下五种方法:以CaCO3(石灰石)为基础的钙法,以MgO 为基础的镁法,以Na2SO3为基础的钠法,以NH3为基础的氨法,以有机碱为基础的有机碱法。

世界上普遍使用的商业化技术是钙法,所占比例在90%以上。

按吸收剂及脱硫产物在脱硫过程中的干湿状态又可将脱硫技术分为湿法、干法和半干(半湿)法。

湿法FGD技术是用含有吸收剂的溶液或浆液在湿状态下脱硫和处理脱硫产物,该法具有脱硫反应速度快、设备简单、脱硫效率高等优点,但普遍存在腐蚀严重、运行维护费用高及易造成二次污染等问题。

干法FGD技术的脱硫吸收和产物处理均在干状态下进行,该法具有无污水废酸排出、设备腐蚀程度较轻,烟气在净化过程中无明显降温、净化后烟温高、利于烟囱排气扩散、二次污染少等优点,但存在脱硫效率低,反应速度较慢、设备庞大等问题。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

#7炉脱硫提效改造培训手册编制:***、****审核:*****发电运行部2014年3月20日目录序言 (1)第一章概述 (2)1脱硫提效改造背景及基本方案 (2)1.1改造项目背景 (2)1.2提效改造的基本方案 (2)2提效改造后性能保证值 (2)2.1设计煤种 (2)2.2校核煤种 (2)第二章脱硫改造方案描述 (2)1浆液循环及喷淋系统 (2)2氧化空气系统 (3)3石膏一级脱水系统 (3)4石灰石供浆系统 (3)5烟气系统 (3)5.1烟道 (3)5.2增压风机 (3)第三章主要改造的设备介绍 (4)1吸收塔 (4)2循环浆泵 (4)3氧化气泵 (5)4石灰石供浆系统 (7)5石膏浆液排出系统 (8)6烟气系统 (8)6.1烟道 (8)6.2增压风机 (8)6.3增压风机性能参数 (9)第四章改造后运行注意事项 (9)1吸收塔部分 (9)2烟气系统 (9)3氧化风系统 (10)附图:#7炉增压风机性能曲线图 (11)序言GB13223-2011《火电厂大气污染物排放标准》中SO2特别排放限值为50mg/Nm3,自2014年7月1日起执行,为满足此排放标准,在2014年2~4月机组检修过程中对#7炉脱硫系统进行了提效改造,新增了2层喷淋层,氧化气泵拟改型,运行方式发生了一定的变化,在参考已有设备资料的基础上编写了本培训手册,使运行人员尽快熟悉系统和设备特性。

由于系统相关设备还在安装阶段,还未拿到调试大纲及运行维护手册,手头资料不全,加上编制人员水平有限,培训手册中疏漏与不足之处在所难免,恳请大家批评指正,待后续调试及运行后逐步完善。

第一章概述1脱硫提效改造背景及基本方案1.1改造项目背景随着国家环保政策的日益严格和对环保要求的不断提高,火电厂面临着越来越严格的污染治理和减排要求,按照2011年9月颁布的《火电厂大气污染物排放标准》(GB13223-2011),重点地区对SO2的排放要求为低于50mg/Nm3。

现有的#7炉脱硫系统难以满足此标准,必须要进行提效改造。

1.2提效改造的基本方案#7炉脱硫系统新增两台循环浆泵,设置在#7和#8炉吸收塔之间的空地上,将原吸收塔上部最上层喷淋层和除雾器之间的塔体切开,上部的塔体整体向上移动4米,在原最上层喷淋层和除雾器之间的空间增设二层喷淋层。

新喷淋层的布置高度为+31.790m和+33.790m。

吸收塔浆池部分进行扩容,在原塔浆池的池分离器和脉冲悬浮管道之间切开抬高,浆池抬高了3.0m。

对原石膏排浆、石膏旋流站及石灰石供浆系统进行了改造,更换原石膏排浆系统设备和管道,更换原石膏旋流站设备和管道,更换原石灰石供浆泵和管道。

因吸收塔进出口烟道接口中心均整体抬高,相应的进出口烟道需进行改动。

2提效改造后性能保证值2.1设计煤种锅炉BMCR工况,设计煤种按含硫量St.ar=1.0%考虑,入口SO2浓度为2500 mg/Nm3(6%O2,干基)时,脱硫效率不低于98.0%,出口净烟SO2排放浓度折算值小于50mg/Nm3。

新增喷淋层的烟气阻力小于500 Pa。

2.2校核煤种锅炉BMCR工况,校核煤种按含硫量St.ar=1.2%考虑,入口SO2浓度为3000 mg/Nm3(6%O2,干基)时脱硫效率不低于98.0%,出口净烟SO2排放浓度折算值小于60mg/Nm3。

第二章脱硫改造方案描述1浆液循环及喷淋系统#7炉新增两台循环泵设置在#7和#8吸收塔之间的空地,其中扬程最高的一台为循环浆泵E、次之的为循环浆泵D。

原吸收塔上部最上层喷淋层和除雾器之间的塔体切开,上部的塔体整体向上移动了4米,在原最上层喷淋层和除雾器之间的空间为增设二层喷淋层布置位置。

循环浆泵D喷淋层的布置高度为+31.790m,循环浆泵E喷淋层的布置高度为+33.790m,吸收塔浆池部分进行扩容,在原塔浆池的池分离器和脉冲悬浮管道之间切一刀,浆池抬高了3.0m,改造后吸收塔总高达到了43.2m,吸收塔正常液位13m左右,浆液循环停留时间为3.5min。

2氧化空气系统原有的三台氧化气泵保留不变,新增一组高速离心式氧化风机,该风机由2台同流量的高速离心风机集成在一个柜内,安装在四期旋流器层,由变频器控制风机转速,运行中可调流量。

通过出口气动门与原有的三台氧化气泵切换互为备用,新增的氧化气泵命名为#7炉氧化气泵A/B。

3石膏一级脱水系统新的烟气条件下石膏原浆泵的流量为145m3/h,原排浆管支管及母管均不能满足要求,对整个系统进行更换,更换了2台大流量的石膏原浆泵、石膏旋流站以及原浆泵和旋流站间的管道。

石膏旋流器也进行了扩容,旋流子个数由6各扩充为8个。

4石灰石供浆系统新的烟气条件下,原有的石灰石浆泵和管道均不能满足要求,更换石灰石浆泵和管道阀门。

5烟气系统5.1烟道因吸收塔进出口烟道接口中心均整体抬高,相应的进出口烟道均进行了改动,入口烟道抬高3.0m,出口烟道抬高7.0m。

5.2增压风机因增加2层喷淋层,系统阻力增加约500Pa,原有增压风机的压头无法满足,对增压风机更换叶轮以满足系统阻力的增加。

电机冷却方式改为强迫风冷加水冷的方式进行了扩容,功率提升至2500KW。

6电气系统部分6.1#7炉循环浆泵D电机电源取自#7机6KV二段07-KC-JB-223X间隔;电机加热器电源取自机组侧(此次机组侧新增一加热器盘,具体间隔待定);循环浆泵D进浆门电动头电源取自脱硫380V七段58-KE-JM-678J间隔。

6.2#7炉循环浆泵E电机电源取自#7炉6KV脱硫盘07-KD-JB-106X间隔;电机加热器电源取自6KV电机开关本间隔内;循环浆泵E进浆门电动头电源取自脱硫380V七段58-KE-JM-678D间隔。

6.3配合#7炉吸收塔氧化风改造(异动2014054),新增一套氧化风机(两台),两台氧化风机电源分别取自脱硫380V七段58-KE-JM-672A(原#7炉挡板密封风电加热器拆除)、58-KE-JM-673B间隔;此次新增氧化风机电机容量较大,由于低硫变容量限制,脱硫380V七、八段联络运行期间,新增氧化气泵需停运(使用原6KV的氧化气泵)。

6.4#41除雾水泵改回工频运行,电机电缆由变频器柜改回至开关。

6.5配合石膏原浆泵增容,原浆泵电机由30KW改为37KW,开关不变。

6.6配合石灰石供浆系统改造,石灰石浆泵电机由45KW改为37KW,开关不变。

6.7#7炉增压风机电机增容高速至2500KW,电机在原有水冷的基础上每台增加4台强迫冷却风机(异动2014016);增压风机电机#1、3冷却风机电源取自机组侧炉专用盘,#2、4冷却风机电机电源取自脱硫380V七段;每个增压风机电机就地设一冷却风机电机电控箱,箱内设各冷却风机启停电控回路(具体见异动图纸);正常冷却风机启停在DCS上进行,增压风机主电机启动前需先启动全部电机冷却风机,电机冷却风机跳闸至报警,对增压风机电机运行无直接影响(会导致增压风机电机定子温度升高,进而影响增压风机运行,影响程度待运行后试验确定)。

6.8#7炉增压风机A静叶电动头电源由脱硫380V七段移至机组侧#7炉380V热控盘07-KF-JM-251Q间隔。

第三章主要改造的设备介绍1吸收塔吸收塔采用液压顶升装置整体进行了抬高,上部最上层喷淋层和除雾器之间的塔体切开,上部的塔体整体向上移动了4米,在原最上层喷淋层和除雾器之间的空间为增设二层喷淋层布置位置。

吸收塔浆池部分进行了扩容,在原塔浆池的池分离器和脉冲悬浮管道之间切一刀,浆池抬高了3.0m。

2循环浆泵在塔顶抬高4m后,新增了2台国产的循环浆泵,布置在#7炉吸收塔西侧空地上,其中扬程最高的一台为循环浆泵E,次之的一台为循环浆泵D,新喷淋层的布置高度为+31.790m 和+33.790m,循环浆泵的参数如下表。

3氧化气泵本次脱硫提效改造,氧化气泵拟由原罗茨式鼓风机改为TURBOMAX公司生产的悬浮离心鼓风机(设备目前未到),该风机不需要齿轮箱增速器及联轴器,由高速电机直接驱动,而电机采用变频器来调速。

鼓风机叶轮直接与电机结合,而轴被悬浮于主动式空气轴承控制器上。

3.1主要特点:(1).节能高效:TURBOMAX悬浮离心鼓风机使用了永磁铁磁性轴承,直联技术,高效叶轮,永磁无刷同步电机,无额外的摩擦。

风机根据输出的(风量可调范围40-100%)自动调整电机功率的消耗,保持设备运行的高效率。

(2).无振动,低噪音:采用永磁悬浮轴承及直联技术,无振动产生,风机不需要另外设置隔音装置;设备重量轻,不需设置特别基础,安装布置简单灵活。

(3).无润滑油:风机采用了永磁悬浮轴承技术,系统不需要润滑油系统。

(4).无保养:没有传统风机所必需齿轮箱及油性轴承,采用的一系列高新技术叶轮与电机不使用联轴器,直接连接,智能控制系统,关键部件采用AL7075(航空铝材)这些技术保证了设备是无保养的,降低了用户的维护成本,提高供气系统运行的稳定性。

(5).运转控制便利:可在上位机上对风机转数,压力,温度,流量等进行自检并定压运转,负荷/无负荷运转,超负荷控制,通过防喘振控制等实现无人操作。

风机通过调整叶轮的转数调节流量。

根据吸入空气的温度和压力变化,调整转数可以轻易的调节流量。

可以自动和手动调整流量。

3.2主要部件:(1).高精度叶轮MAX系列鼓风机叶轮选用素材:AL7075,由5轴机床精加工制造而成。

叶轮具有优秀的耐磨、抗变形能力,叶轮与电动机采用直联方式连接,与涡轮直连的转轴应采用合金钢表面淬火处理,并经磨床加工制造。

主轴使用钛合金材料,叶轮效率可达98%。

叶轮的设计有足够的强度和刚度,保证在最大转速运转的受力条件下具有1.2倍以上的安全余量。

(2).无油空气悬浮轴承风机运转时,涡轮轴与轴承周围间空气应产生压力并形成浮扬气膜,以确保涡轮轴无需润滑油和无接触摩擦旋转。

传统的高速涡轮机械必需使用的复杂的油性轴承和油线以及油过滤器等,而空气悬浮轴承都不需要,所以简化了系统而且排出的空气里决不会有油的成分,避免再次污染,是真正的免润滑油鼓风机。

转动时,空气轴承应能自动纠偏运行,以及在突然失电时不得产生破坏性后果。

启动原理:启动前轴和轴承之间有物理性的接触,启动时轴和轴承相对运动以产生空气压力,轴回转的时候, 轴周围的空气流动(速度能量)变换成压力,使回转轴自转,在轴达到一定的回转速度时(3000-5000RPM)空气压力使得轴浮扬,并起到润滑作用。

空气轴承与滚珠轴承等不同,无物理性接触,所以无需润滑油,几乎没有能量的损失,因而可以提高系统的效率。

(3).超高速电机每台鼓风机配有永磁同步(PMSM)高速直联电机,电动机的效率大于整个设计工况范围内的最大负荷值的10%,高速电动机在鼓风机工作的任何工况点均不会过载。