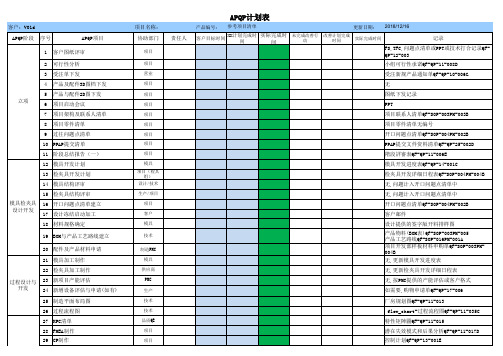

APQP品质规划时程表

apqp阶段比较重要的表格

apqp阶段比较重要的表格

在APQP(Advanced Product Quality Planning)的各个阶段中,以下是几个比较重要的表格:

1. 产品设计确认表(Product Design Verification Plan):用于

记录产品设计验证阶段的计划、各项验证任务、验证方法和验证标准等,以确保产品设计的准确性和可行性。

2. 过程能力矩阵(Process Capability Matrix):用于收集和分

析制造过程中的关键参数和能力指标,以评估过程能力,并确定是否需要改进和调整生产过程。

3. 产品现场验证计划表(Product Worksite Verification Plan):用于规划和记录产品在实际使用环境下的验证测试计划,包括测试方法、测试设备和测试标准等,以确保产品能够在实际使用条件下满足要求。

4. 控制计划表(Control Plan):用于记录在生产过程中对关

键特性进行控制和监测的方法、设备和标准等,以确保产品质量的稳定性和符合要求。

5. 测试和测量设备能力评估表(Test and Measurement Equipment Capability Assessment):用于评估测试和测量设备

的能力和准确性,以确保测试结果的可靠性和准确性。

6. 特性重要度评估矩阵(Characteristics Importance Assessment Matrix):用于评估产品特性的重要度,以帮助确定需要关注

和重点考虑的特性,并在设计阶段合理分配资源和注意力。

这些表格在APQP的各个阶段中起到重要的作用,帮助企业进行全面、系统和规范的质量规划和控制。

APQP计划表

无,问题计入开口问题点清单中

无,问题计入开口问题点清单中

开口问题点清单QF-SOP-004PM-002B

客户邮件

设计提供的签字版开料排样图

产品物料(BOM表)QF-SOP-003PM-005 产品工艺路线QF-SOP-016PM-001A 项目开发部样板材料申购单QF-SOP-003PM004B 无,更新模具开发进度表

QF-SOP-003PM-001B

客户:V01d APQP阶段 序号

APQP项目

1 客户图纸评审

2 可行性分析

3 受注单下发

4 产品及配件3D图档下发

立项

5 产品与配件2D图下发 6 项目启动会议

7 项目架构及联系人清单

8 项目零件清单

9 过往问题点清单

10 PPAP提交清单

11 阶段总结报告(一)

12 模具开发计划

13 检夹具开发计划

14 模具结构评审

15 检夹具结构评审

模具检夹具 16 开口问题点清单建立 设计开发 17 设计冻结启动加工

18 材料规格确定

19 BOM与产品工艺路线建立

20 配件及产品材料申请

21 模具加工制作

22 检夹具加工制作

过程设计与 23 新项目产能评估

开发

24 新增设备评估与申请(如有)

25 制造平面布局图

整套文件 PSW参照客户格式,如无按零件提交保证书 (PSW)QF-QP-25-003 按客户格式 质量提供 培训会议签到表QF-SOP-004K-002 质量提供 开口问题点清单QF-SOP-004PM-002B 经验学习卡(LLC)QF-QP-33-002

階段評審表QF-QP-11-006E

按生产文件要求的表单记录

(品管工具APQP)APQP全套表格品质

(品管工具APQP)APQP全套表格3.3样件测试、检验样件-性能测试报告质量样件-材质检测报告质量3.4样件提交样品提交顾客认可营销/技术3.5包装标准:顾/供产品包装标准/规格营销/技术QR-00-04.1工作保证计划第四阶段-工作保证计划项目组长试生产-制造计划生产4.2 试生产试生产产品检验试生产-过程质量记录生产/质量试生产-状况确认记录质量4.3工时测算工作时间测算表技术QR-00-0流①项目组长编制→管理代表审核→总经理批准→项目组长→分发项目组成员;程②表中所列资料须汇总成册(项目组长)→技术部→归档→借阅(项目组成员).编制/日期:审核/日期:批准/日期:QR-00-0市场调查表-营销功调查项目(请贵公司配合营销员填写,谢谢!)1.贵公司有无需增加供应商?□有□否2.贵公司所需的原料产品购自□国内:□华东□华南□华中□华北□东北□西北□其它□国外:□英国□日本□德国□台湾□美国□巴西□其它4.贵公司去年之全球总营业额为:□$□¥□500万以下□501-1000万□1001-2000万□2001-3000万□3000万以上5.过去曾听说过本公司产品吗?□没有□有▲使用者是否满意□是□否▲使用者是否有提出改进之处,如:□颜色□外表粗糙□阻燃性□耐久性□吸声性□安全性6.是否有在寻求新的原料供应商?□电子□五金□机械□.□否□是▲何种原料及产品□板材□管材□内饰件□.□橡胶□塑料□包装□.7.若贵公司在寻求新的原料供应商▲已有家被列入考虑范围.▲产品的需求量为每年套(pcs),平均月供货量为套(pcs).希望最早在年月开始供货。

8.目前所使用其它公司产品的评价:评价项目很满意满意一般不满意很不满意外观颜色耐久性吸声性阻燃性目前所使用其它公司产品的价格是否满意?□是可否告知价格RMB□否希望调整价格为RMB对目前所使用其它公司产品的售后服务是否满意?□满意可否简述原因: . □不满意可否简述原因: . 您对产品的意见和建议:顾客签名/日期:营销员签名/日期:QR-01-01市场调研报告-营销功能APQP 产品建议书□材质报告顾客产品标准产品包装要求 顾客服务要求交货运输方式运输路线:□现场服务□定期拜访 □技术支持□产品说明书 □安装辅导□早期报警 □提供配件□□火车 □货车 □空运 □船运运输里市场营销计划-营销功能根据总经理室决定于 年 月 日起启动项目。

浅谈APQP(量产之前的质量计划)

浅谈APQP(量产之前的质量计划)2008年12月18日AM 09:11APQP (Advanced Product Quality Planning):量产之前的质量计划~~定义:产品从研发到生产应该有一套完整的质量规划及管制计划,制定各阶段的作业方式与质量活动,以确保产品在研发、初期样品、小批量试作、量产,等阶段之管理活动有效运作。

APQP参考手册经QS9000条文的引用,字句中有Shall、Will、Must是具有强制性,的其他并不强制,窗体中示范仅供参考用不强制性。

APQP规划时程:5个阶段1.企划及开发阶段。

2.产品开发设计验证。

3.制程设计开发阶段。

4.产品及制程确认。

5.回馈稽查及矫正措施。

APQP的PDSA:P-plan,D-do,S-study,A-act∙企划及开发阶段(第一阶段):Plan and Define Program 从概念提出到开发计划核准。

1.确保客户需求与期望被充分了解。

2.投入因素:1.来自客户反应的讯息:a.市场研究 b.客诉记录与质量履历数据 c.小组经验。

2.经营计划/营销3.产品或制程的标竿。

4.产品或制程描诉。

5.产品可靠度研究。

6.客户需求与期望(满意度指标)。

3. 产出项目:1.设计目标(概念之具体化与量化)。

2.可靠度与质量目标。

3.初期材料清单(含分包商名单)。

4.初期制程流程图。

5.初期制造与产品之管制特性列表。

:决定特殊特性因素有:a.客户或图面指定 b.A级或AR及 c.跨功能小组决定 d.过去质量履历 e.严重度较高者或成本较高者。

6.产品保证计划。

7.管理阶层之支持。

∙产品开发设计验证(第二阶段):Production Define &Development verification 从计划到原型产品建立。

1.以原型产品(Prototype)确认产品或服务是否符合客户要求或期望。

2.有效考虑产能、开发时机时程要求、工程要求、质量要求、投资成本、与单位成本。

APQP(产品质量先期策划)流程图

完成设备、工具、工装要求(生产所 需设备、工具、工装的最终完成) 所有检具和夹具验收(生产所需检具 4.14 、夹具的最终完成) 完成生产保养计划(设备、工具、工 4.15 装、检具、夹具在生产过程中的保养 4.16 4.17 4.18 4.19 4.20 完成工艺流程、PFMEA和控制计划(工 艺、PFMEA、控制计划的最终确定) 供应商PPAP和运行完成率(PPAP完成 情况跟踪) 完成生产防错方案(防错方案的确定 及落实) 模具、焊装生产线验收(生产所需的 模具、焊装生产线建设制造完成) 完成国家/国际法规要求项目认证(完 成产品上市所需的各项认证工作) 5.19 验证工艺文件(在生产过程中对工艺 文件的准确性进行验证) 进行精益生产车间建设及6-sigma分析 (精益生产建设及零缺陷生产分析)

与零部件供应商确定验收标准(确定 零件的检查标准) 发布工具和设备采购订单(工具、设 3.10 备采购启动) 3.9 3.11 进行包装验证测试(针对零件而言) 3.12 3.13 更新工艺流程、PFMEA和控制计划(针 对现阶段情况对计划进行更新) 更新样件和OTS的设备、工具、工装要 求(设备、工具、工装设计方案的优

1.5

2.5

3.5

4.5

1.6 从技术要求需求表中生成细化的工作 说明书 初步人员配置名单、主要联系人列表 1.8 及主要责任人名单(项目人员组成) 新产品和工艺技术研究(新产品应当 1.9 具有哪些特性、设计、概念) 制造/采购能力分析(是否具备产品实 1.10 现所需的制造和采购能力) 确定包装职责和需求(针对零件而 1.11 言,同顾客需求相关) 1.7 1.12 1.13 历史运行情况良好/不良回顾(以前类 似项目提供的信息及经验)

确定环境、健康和安全要求(考虑在 产品开发实现过程中的上述要求) 样件和产品的初步包装计划及成本分 2.11 析(针对零件而言) 开始PPAP文件、初步工艺流程、PFMEA 2.12 和控制计划(PPAP程序启动、工艺流 程、PFMEA和控制计划的初步制订) 采用最佳方案的初始设备、工具、工 2.13 装(设备、工具、工装设计需求方 2.14 2.15 2.16 2.17 完成产品/工艺初审(对设计方案、工 艺方案进行第一轮评审) 收集保修数据,并确定根本原因(目效果

APQP计划及表格(带每项输出表格_完整版)

2.1 DFMEA

2.6 工程图样(包含数学数据)

新产品项目APQP开发计划 输出记录

序号: 工 期 开始时间 完成时间 负责人

备注

顾客采购订单(或)市场调研报告(或)高阶管 理层指示单 新产品制造可行性报告 成本核算/报价表 新产品开发申请/立项报告 多方论证小组成员及职责表 产品可靠性研究报告 新产品项目APQP开发计划 设计输入评审记录 新产品开发设计任务书

批量生产 5.1 减小变差 5.2 顾客满意

5.3 交付和服务 持续改进 编制/日期:

新产品项目APQP开发计划

输出记录 试生产计划 MSA分析报告 初始过程能力研究报告 生产线平衡分析表 过程确认记录 零件提交保证书 生产件批准--尺寸测量结果 生产件批准--材料试验结果 生产件准批--性能试验结果 试验报告 产品包装评价表 (生产)控制计划 控制计划检查表 产品质量策划总结和认定报告 管理者支持

第 3 页,共 4 页

序号: 工 期 开始时间 完成时间 负责人

备注

表单编号:

关键路径

任务名称

4.1 试生产

4.2 测量系统评价

4.3 初始过程能力研究

生产线平衡分析

过程确认 4.4 生产件批准

4.5 生产确认试验 4.6 包装评价 4.7 生产控制计划

4.8 产品质量先期策划认定 管理者支持

五、反馈/评定和纠正措施

2.2 可制造性和可装配性设计

2.5 制订样件控制计划

2.3 2.4

2.9 2.10

编制样件制造计划 样件制造及确认 产品设计验证 产品设计评审

工程图样确认 工程规范确认 材料规范确认 图样及规范的更改 新设备、工装和设施要求

3-APQP日程表

年

月

-35 -34 -33 -32 -31 -30 -29 -28 -27 -26 -25 -24 -23 -22 -21 -20 -19 -18 -17 -16 -15 -14 -13 -12 -11 -10 -9 -8 -7 -6 -5 -4 -3 -2 -1 1 2 3 4 5 6

日

(西 历)

开发负责人进度确认印qg量产确认日从量产开始的日程月数3534333231302928272625242322212019181716151412111098654321123456年月日日程西历日程月担当负责人?开发组织的提报部品变更版次的判定?提出apqp日程的立案?作成经营者主持的进度管理设计构想设计方法开发完成量产转移可否出货构造检讨会的参加部品履历表的作成设计要求仕样图的取得对象部品图供应商作成的图面的提出开发试验担当部分一览表的提出设计fmea的实施过去不良的总结及反映设计进行防止组装不良检讨开发阶段的信赖性试验的实施设计验证的实施生产准备计划的作成生产线配置图的作成工程fmea的实施防误的检讨?设置工程能力调查的实施?提出总成件品质确认会议的实施交货仕样的设定qequalityengineer活动工场认定申请手续二阶以下供应商的登录检查确认手续检查确认成绩单qc工程表的作成计测具rr实施作业员熟练度教育训练的实施图面和各表单之间的校准确认工程监查的实施量产试作信赖性试验?确性试验的实施检查成绩书的作成ppap量产承认的实施量产初期流动管理车种部品变更版次供应商名初次作成日修订履历年月日内容核准年月日件号部品区分生产工场开发负责人审核作成件名有无重要品质特性文书管理编号供应商传送国产化部品质管理部参考样式1401apqp日程表保安法规对象一般有无符号137进展率对象外项目核准审核作成208060100400履

apqp项目进度计划表

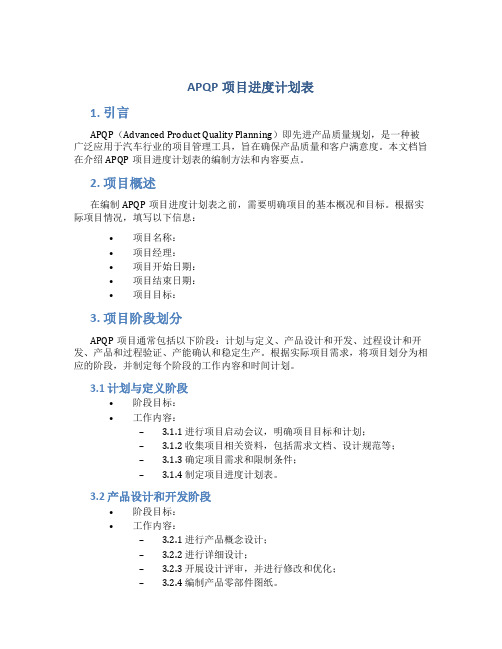

APQP项目进度计划表1. 引言APQP(Advanced Product Quality Planning)即先进产品质量规划,是一种被广泛应用于汽车行业的项目管理工具,旨在确保产品质量和客户满意度。

本文档旨在介绍APQP项目进度计划表的编制方法和内容要点。

2. 项目概述在编制APQP项目进度计划表之前,需要明确项目的基本概况和目标。

根据实际项目情况,填写以下信息:•项目名称:•项目经理:•项目开始日期:•项目结束日期:•项目目标:3. 项目阶段划分APQP项目通常包括以下阶段:计划与定义、产品设计和开发、过程设计和开发、产品和过程验证、产能确认和稳定生产。

根据实际项目需求,将项目划分为相应的阶段,并制定每个阶段的工作内容和时间计划。

3.1 计划与定义阶段•阶段目标:•工作内容:– 3.1.1 进行项目启动会议,明确项目目标和计划;– 3.1.2 收集项目相关资料,包括需求文档、设计规范等;– 3.1.3 确定项目需求和限制条件;– 3.1.4 制定项目进度计划表。

3.2 产品设计和开发阶段•阶段目标:•工作内容:– 3.2.1 进行产品概念设计;– 3.2.2 进行详细设计;– 3.2.3 开展设计评审,并进行修改和优化;– 3.2.4 编制产品零部件图纸。

3.3 过程设计和开发阶段•阶段目标:•工作内容:– 3.3.1 制定生产工艺流程;– 3.3.2 设计生产设备和工装夹具;– 3.3.3 开展工艺评审,并进行修改和优化;– 3.3.4 编制生产工艺文件。

3.4 产品和过程验证阶段•阶段目标:•工作内容:– 3.4.1 进行产品样品试制;– 3.4.2 进行样品验证测试和分析;– 3.4.3 对产品进行修改和优化;– 3.4.4 进行过程验证试制。

3.5 产能确认和稳定生产阶段•阶段目标:•工作内容:– 3.5.1 进行产能和周期时间研究;– 3.5.2 确定生产能力指标;– 3.5.3 优化生产工艺和流程;– 3.5.4 实施量产前检查,确保稳定生产。

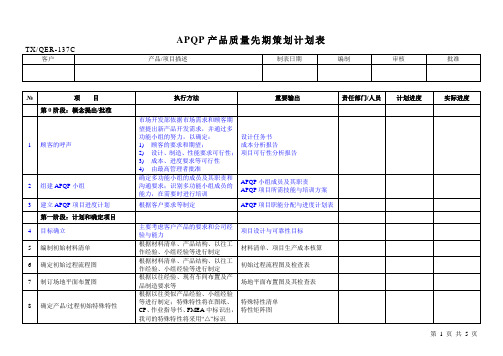

APQP产品质量先期策划计划表

2)人力的调配,并遵循工艺要求

3)设备、工装的安装、调试

4)指导并跟进试产过程

5)依控制计划对进行检测

6)进行MSA及过程能力

生产通知单及人员安排表

过程控制记录

质量控制记录,含检验和试验项目

测量仪器重复性及再现性数据表

测量仪器重复性及再现性报告

Ppk,Xbar-R控制图

包装评价表

PFMEA及PFMEA检查表

试产控制计划

根据样件过程的结果信息、产品要求、以往类似产品失效经验、小组经验等,制定试生产控制计划,以确定相关控制,并保证试生产结果符合要求。

试产控制计划及控制计划检查表

工程规范编制

根据样件过程的相关信息、产品要求、以往类似产品失效经验、小组经验等建立,并解决样件时的问题

新产品评审报告及问题整改

小组可行性承诺和管理者支持

第三阶段:过程设计和开发

包装标准/规范

根据产品要求、以往类似产品经验等进行制定。(应遵守顾客的提供要求基础上进行制订)

包装规范

产品/过程质量体系评审

进行产品过程质量体系评审,确认与原有体系的符合度,如有更改必须予以体现与满足

产品/过程质量体系检查表

制订工艺流程、场地平面布置图

客户

产品/项目描述

制表日期

编制

审核

批准

№

项目

执行方法

重要输出

责任部门/人员

计划进度

实际进度

第0阶段:概念提出/批准

顾客的呼声

市场开发部依据市场需求和顾客期望提出新产品开发需求,并通过多功能小组的努力,以确定:

1)顾客的要求和期望;

2)设计、制造、性能要求可行性;

产品质量先期策划(APQP)日程计划表

工程部

工程部

工程部

工程部

客户代表

工程部

品质部

工程部

制造部

APQP小组

APQP小组

品质部

工程部

品质部

制造部

38

包装规范

包装规范作业指导书

工程部

预实未 定际完 日日成

▼▼▼ 21 21 22

顾客名称

2016年5月

2016年6月 ▼4 ▼4

▼8 ▼8

▼▼ 25 25

44

第

和 过

三 阶

生产件批准PPAP (★)

产品质量先期策划(APQP)日程计划表

产品名称

产品型号

序号

阶段

工

作

内 目

容/项

所需表单

1

确定新产品项目 开发任务来源

新产品开发建议书

2

新产品项目开发 新产品开发与制造可行性报 与制造可行性分 告

4

第 新产品开发项目 客户单板工艺或样品及其它 一 顾客需求确定 要求

7

阶 段

组建多方论证小 组(★)

多方论证小组成员及职责表

▼▼ 16 16

▼8 ▼8 ▼8 ▼8 ▼8 ▼8 ▼8 ▼8

34

程 编制试生产控制 (试生产)控制计划/控制计

设 计划(★)

划检查表

35

计 和

编制过程指导书 (★)

相关过程作业指导书

36

开 发

制定量测系统分 析计划(MSA)

测量系统分析计划

37

制定初始过程能 力研究计划

初始过程能力研究计划

S15C1Z1控制板

担当部门

负责人

开发时程 月份

销售部

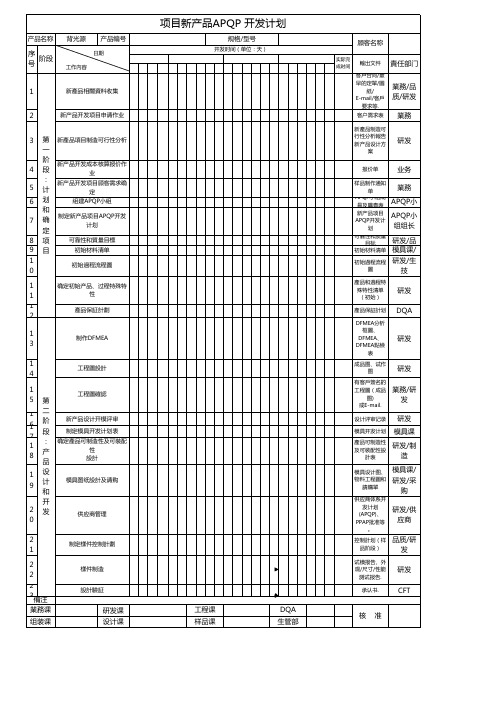

APQP项目计划表模版

序 号

阶段

背光源 产品编号

日期 工作內容

1

新產品相關資料收集

2

新产品开发项目申请作业

3 第 新產品項目制造可行性分析 一

阶

4

计

新产品开发项目顾客需求确 定

6划

組建APQP小組

和

7

确

制定新产品项目APQP开发 计划

定

8项

可靠性和質量目標

9目

初始材料清单

1

初始過程流程圖

表

研发

成品图、试作 图

研发

有客戶簽名的 工程圖(成品

图) 或E-mail.

業務/研 发

设计评审记录 研发

模具开发计划 模具课

產品可制造性 研发/制

及可裝配性設

計表

造

模具设计图、 物料工程圖和

請購單

供应商体系开 发计划

(APQP)、 PPAP批准等

。

控制計划(样 品阶段)

模具课/ 研发/采

购

研发/供 应商

制定樣件控制計劃

樣件制造 設計驗証

研发课 设计课

项目新产品APQP 开发计划

规格/型号

开发时间(单位:天)

工程课 样品课

DQA 生管部

顾客名称

实际完 成时间

輸出文件

客戶合同/最 早的定單/圖

紙/ E-mail/客戶

要求等. 客户需求表

責任部门

業務/品 质/研发

業務

新產品制造可 行性分析報告 新产品设计方

案

研发

报价单

业务

样品制作通知 单

APQP小組成 員及職責表 新产品项目 APQP开发计

划 可靠性和质量

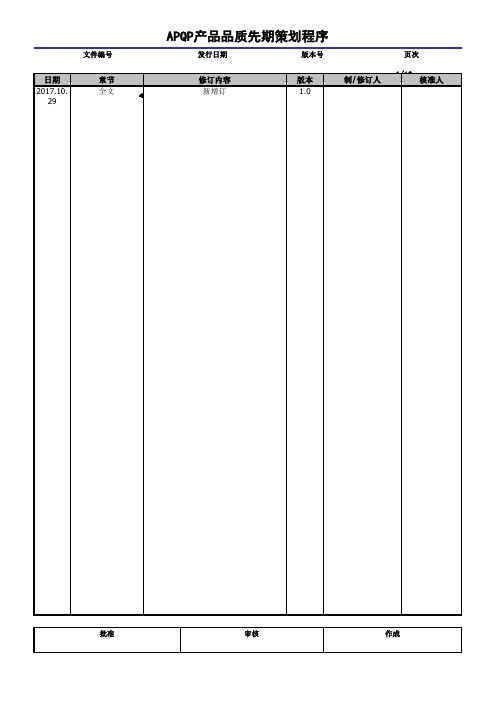

APQP产品品质先期策划程序(完整表格)

1.目的:

1.1识别和发掘顾客要求,引导资源使顾客满意;

1.2促进对所需更改的早期识别,避免晚期更改;

1.3以最优设计、最低成本及时提供最优质产品;

1.4确保满足环境保护、职工健康安全和法律法规要求。

2.范围:

2.适用于从项目立项到量产生产的产品开发过程。

3.术语:

3.1 APQP:Advanced Product Quality Planning 产品品质先期策划;

3.2 PR(原型样件),指按顾客认可的图纸、样板、模型或其它工程设计资料,并使用指定的材料制造的样件,样件可按不同于正规生产要求的方法制造,如使用软模具、简易夹具等,用于验证设计;

3.2 OTS:Off Tool Sample:工装样件,指采用量产用模具、夹具,允许采用模拟生产工艺、不用量产用的设备、不按生产节拍,用来验证产品和过程策划的有效性;

3.4 P1生产:由TC项目工程师主导在工厂进行的试生产,使用量产所需人员、设备、工装、材料、工艺和场地等,可使用少量多次试做,用于验证生产过程的重复性。

3.5 P2生产:由ME工程师主导的工厂小批量试生产,使用量产生产所需人员、设备、工装、材料、工艺和场地等,一般数量为300件,PPAP提交的数据从P2试生产中获取;

3.6 SOP:Start Of Production批量生产启动

3.7 OFT(Over Function Team)跨功能小组:采用多学科的途径,由顾客、业务部、生产(FA)、TC、采购和供方等相关单位人员组成;

3.8 CP(Control plan):控制计划;

4.职责:

4.1具体职责见APQP职责分工表。

APQP[全套]表单__新产品质量策划进度计划(APQP)

![APQP[全套]表单__新产品质量策划进度计划(APQP)](https://img.taocdn.com/s3/m/cdfcf29c02020740bf1e9b79.png)

新产品质量策划进度计划(A P Q P )标识:TR0701-07制定部门:开发部制定日期:年月日第页共页新产品质量策划进度计划(A P Q P )制定部门:开发部制定日期:年月日第页共页^0^ 新产品质量策划进度计划(A P Q P )制定部门:开发部制定日期:年月日第页共页新产品质量策划进度计划(A P Q P )制定部门:开发部制定日期:年月日第页共页核准审查制表范文.范例.参考产品建议书签名:TR -0701-01编号:新产品信息单范文.范例.参考可行性分析报告标识:TR0701-03 编号评估内容:a.新产品的基本要求b.技术难点和试验能力c.零部件的可采购性d.生产产能,产品预计年产量,成本估算e.人力资源要求f.进度要求开发可行性评估表标识:TR-0701-04 编号1 .开发情况,生产条件产品负荷能力1010总分95建议事项及综合评价:本公司对生产A11-1308020AB 散热器风扇总成完全有能力开发、制造出合格的产品。

项目策划小组成员会签:设计/开发任务书标识:TR-0710-05设计依据、要求及主要技术参数编号:新产品开发项目小组人员表标识:TR-0701-06编号:WORD格式整理版WORD格式整理版设计评审报告标识:TR-0701-08 编号评审结论:拟制审批新产品开发设计目标标识:TR-0701-09 编(初始)材料清单标识:TR-0701-1 编号WORD格式整理版WORD格式整理版范文.范例.参考产品和过程特殊特性(初始)清单标识:TR-0701-12 编号产品保证计划标识:TR-0701-14 编号项目策划阶段总结范文.范例.参考核心小组:________________________________________________________________________________________________________________WORD格式整理版设计失效模式及后果分析(DFMEA )框图标识:TR0701-17WORD格式整理版产品名称______________________ 产品图号_____________________________________ WORD格式整理版WORD格式整理版WORD 格式整理版连接方法:螺母连接......不连接(配合安装) 编制:设计FMEA 检查表顾客或厂内零件号第1页,共1页 标识:TR-0701-18铆钉连接 - 焊接连接核准:小组检查评审人员标识:TR-0701-20 制定人/日期:页,共控制计划检查表顾客或厂内零件号A11-1308020AB第1 页,共1 页TR-0701-20制定人日期:设计验证报告标识:TR-0701-19 编号:设计文件更改申请单标识:TR-0701-23 编号:设计更改评估表标识:TR-0701-24 编号评审内容:评审结果:设计更改通知单标识:TR-0701-25 编号:需更改部门□质保部□工艺部□开发部□采购部□生产部。

APQP时间进度表

实施人员 配合部门人员 上旬 王留伟 高海燕 高海燕 周亚建 高海燕 高海燕 王留伟 高海燕 高海燕 徐海峰 徐海峰 徐海峰 朱慕新 赵丽丽 赵丽丽 张学威 赵丽丽 赵丽丽 朱慕新 赵丽丽 赵丽丽 丁鸣 丁鸣 丁鸣

2014年10月 中旬 下旬 上旬

2014年11月 中旬 下旬 上旬

2014年12月 中旬 下旬

样品试制流程报告

技术部

APQP时间进度表

产品型号:

F

产品名称:外圈/内芯

产 品 计划: 和 过 阶 程 段 确 认

1711424A/1711419 实际: 序 内容 号 11 样品转批量 12 产品审核 13 控制计划检查 14 PFMEA 输出

责任部门 生产部 质量部 质量部 技术部 质量部 质量部 生产部 质量部 质量部 技术部 销售部 销售部

外观批准报告

F

产品名称:外圈/内芯

客户名称:

安维斯(无锡)橡胶减震器有限公司

过 程 设 计

责任部门 生产部 技术部 技术部 技术部 技术部 技术部 财务部 财务部 技术部 生产部 质量部 生产部 技术部 技术部 质量部 质量部 生产部 质量部

质量部

实施人员 配合部门人员 上旬 王留伟 周亚建 周亚建 周亚建 周亚建 周亚建 丁鸣 丁鸣 周亚建 王留伟 高海燕 王留伟 周亚建 周亚建 高海燕 高海燕 王留伟 高海燕 高海燕 周亚建 朱慕新 赵丽丽 张学威 张学威 张学威 张学威 周亚建 周亚建 张学威 朱慕新 赵丽丽 高海燕 张学威 张学威 赵丽丽 赵丽丽 朱慕新 赵丽丽 赵丽丽 张学威

1 2 3

顾客工程规范 顾客使用报告 顾客满意度

项目工程师:

技术部经理:

总工程师:

日期:

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

OK

R

2-5

結構/線路方塊圖

V

OK

G

DFMEA表

V

2-6

OK

G

2-7

零件Mock-up申請表

OK

G

2-8

確認成本,設計品質,可靠度與組裝 新產品設計目標與關鍵特 性管制表-1 等目標差異風險評估-1 進行設計審查 設計審查表

V 2008 3/20 2008 3/20 2008 3/20

2-9

OK

G

Product

V

4-10

4-11

V

Feedback

5-1

Evaluation

5-2

and

5-3

客訴單 管理審查報告 PPM 記錄管制 管理審查報告

Correction

5-4

5-5

5-6

4/8

□專案開發

頁次

外存

外存

1

2

目錄

3~4

外存

外存

外存

5

6

外存

同2

7

8

9~10

5/8

□專案開發

頁次

11~12

6/8

□專案開發

頁次

13~16

外存

外存

17

18

同2

外存

外存

外存

外存

外存

19

外存 製程 生產 業務 品管 工程 開發

7/8

□專案開發

頁次

生產 生產 開發 20

生產

21

外存

外存

22

外存

外存

外存

外存

外存

外存

8/8

Planned Date Start 2007 9/1 End 2007 9/30

Completion

□專案開發

Status (G, Y, R)

APQP Task

Date 2008 9/4

Action No.

Marketing

確認客戶需求之完整性 1-1 ( 含數量,規格,樣品,包裝,配件,特 殊需求...) 提出技術評估 (含規格,設計,生產,測試,專利,成 1-2 本,工時...)

Completion

□專案開發

Status (G, Y, R)

APQP Task

Date

Action No.

工程樣重點特性檢驗分析表

2-13

首件樣品檢驗記錄表 提出零件材料模具驗收之製程能 樣品重點尺寸檢驗分析表 力分析或性能試驗報告 模具驗收檢查表

圖面審查及發包驗收管制表

V

2008 3/21

2008 5/9

品質規劃時程表(Quality Management)

Item # 專案負責人(Project Leader) :

APQP Phase Quali ty Gate

料號:

必 要 否 Owner Engineer / Dept.

■產品開發 Date: 2007.10.01~2008.06.30 Documents

OK

G

4-6

完成產品QA驗證報告

QA驗證報告(MVT)

V

OK

R

4-7

提出PPAP文件 取得量試核准通知

PPAP

V

4-8

客戶通知

4-9

提供初期樣品供客戶實施試裝作 量試樣品 業 提出外部認證/安規申請 取得外部安規之認證 設計變更 持續改善,再發防止 客訴 Customer complain 客戶滿意資訊 品質可靠度水準 管理審查 樣品,申請單 證書 工變申請單 DFMEA/PFMEA表

Item # 專案負責人(Project Leader) :

APQP Phase Quali ty Gate

料號:

必 要 否 Owner Engineer / Dept.

■產品開發 Date: 2007.10.01~2008.06.30 Documents

Planned Date Start End

OK

G

2-17

DVT樣品製作(視需要)

派工單及流程單

2008 3/20

2008 3/31

2008 3/26

OK

G

2-18

提出DVT組裝報告及可靠度驗證 測試驗證報告(DVT) 報告 確認成本,設計品質,可靠度與組裝 新產品設計目標與關鍵特 性管制表-2 等目標差異風險評估-2 提出設計變更-2 確認工程規格(± 3σ)與圖面及 BOM 確認樣品及網板 設變單(非必要) 發行零件規格,圖面規 格,BOM 主樣存檔 發行產線樣品及網板

Validation

4-3

提出試產檢討報告與擬定改善計 量試檢討報告 劃(量試檢討會議) 提出生產流程圖(Production) 製造流程表

V

OK

R

4-4

V

OK

G

4-5

提出CP(Production)

製程標準書(41)

V

2008 9/1 2008 10/1

2008 9/30 2008 10/31

2008 9/16 2008 11/20

OK

G

(DVT)

3-3 3-4 3-5 3-6

提出生產線規劃及品質管制站佈 生產配置圖 置圖 提出測試規範 提出製程FMEA資料 提出作業標準書 電測規格書(59) 製程FMEA SOP及點檢表

V V

OK

G

OK

G

3-7

人員教育訓練與評定

訓練記錄與認定核可

3/8

品質規劃時程表(Quality Management)

新產品評估表 (市場情報分析表) 新產品評估表 (技術評估分析表) (產品開發能力評估表) (TR新產品評估報告) 成本預估表 (含模具費,工 時) 新產品設計目標與關鍵特 性管制表 專利查核表 品質規劃時程表(QM plan)

V

OK

R

V

2007 9/1

2007 9/30

2008 9/4

OK

R

提出成本目標

Item # 專案負責人(Project Leader) :

APQP Phase Quali ty Gate

料號:

必 要 否 Owner Engineer / Dept.

■產品開發 Date: 2007.10.01~2008.06.30 Documents

Planned Date Start 2008 3/21 End 2008 4/30

OK

R

Process

3-1

2008 5/1

2008 5/10

2008 5/9

OK

G

Design

3-2

提出CP(Pre-Launch)

量試製程標準書(42)

2008 5/1 2008 5/1 2008 5/1

2008 5/10 2008 5/10 2008 5/10

2008 5/9 2008 5/9 2008 5/9

2-10

提出初步BOM表 規劃產品用零件,模具之需求及 DVT製作

新產品零件設計開發規劃 一覽表 模具/產品發包彙總表

圖面審核及發包驗收管制表

V

2008 3/1

2008 3/20

2008 3/20

OK

G

Design

2-11

V

2008 3/21

2008 4/30

2008 3/31

OK

G

1/8

品質規劃時程表(Quality Management)

2008 5/8

OK

G

2-14

提出設計變更-1 提出生產流程圖(ProtoType)

設變單(非必要) 工程樣製造流程表

V

2-15

2008 3/1

2008 3/31

2008 3/27

OK

G

提出CP(ProtoType)

2-16

工程樣製程標準書(43)

V

2008 3/1

2008 3/31

2008 3/27

Item # 專案負責人(Project Leader) :

APQP Phase Quali ty Gate 3-8 3-9 3-10 3-11

料號:

必 要 否 Owner Engineer / Dept.

■產品開發 Date: 2007.10.01~2008.06.30 Documents

Planned Date Start End

V

2008 3/1

2008 3/19

2008 3/10

OK

G

提出品質目標

Design 2-2

V

2008 3/1

2008 3/19

2008 3/14

OK

G

(EVT)Engineeri ng Verification Test

提出系統/子系統結構工程圖面

2-3

V

2008 3/1

2008 5/7

2008 5/14

Completion

□專案開發

Status (G, Y, R)

APQP Task

Date 2008 3/26

Action No.

(DVT)Design Verification Test

2-12

規劃模具,治具,量具之需求及製作 測試安裝及模治具需求表 或納入進度

V

OK

G

2/8

品質規劃時程表(Quality Management)

1-3

V

2008 3/1 2008 3/1

2008 3/19 2008 3/19

2008 3/10 2008 3/10

OK