氮杂质对直拉单晶硅中位错的作用

直拉法生长的硅单晶中的杂质浓度受到许多因素的影响

直拉法生长的硅单晶中的杂质浓度受到许多因素的影响。

掺杂估算所考虑的只是肩部下刚开始等径生长的硅单晶要达到的目标电阻率。

在忽略了一些次要因素后,可以对掺杂量进行大致的估算,作为试拉时的依据,然后可以再根据试拉的结果进行修正。

直拉法生长硅晶体时炉膛中的气氛有正压、减压氩气(也可用氮气)和真空三种。

在不同的气氛下,掺杂剂的蒸发情况不同。

掺杂估算时必须考虑它的影响。

下面我们分别讨论不同气氛下的掺杂估算。

(a)不考虑熔硅中的杂质挥发时的掺杂估算生长用于集成电路和分立器件制造的大直径中、低阻晶体时,普遍采用减压氩(氮)气气氛。

除重掺杂外,在两种气氛下生长硅单晶时都不用纯元素掺杂,而是用掺杂元素与硅的合金与多晶硅共熔掺杂。

这是因为一方面纯元素量太少不易精确计量,另一方面其物理化学性质与硅熔体也相差太远,例如某些元素的熔点比硅低得多,与多晶硅共熔时将于硅熔化前挥发。

CZ法生长是典型的正常凝固过程,在忽略杂质的挥发效应的情形,掺杂剂的轴向分布遵从Pfann关系式(3.149),分布曲线如图3.41所示。

选取晶体肩部位置的电阻率为目标电阻率上限,如果可以忽略杂质的挥发、石英坩埚引入的杂质、多晶硅中的初始杂质浓度和母合金电阻率的不均匀性对于目标电阻率的影响,则可以推出以下的掺杂估算公式。

母合金中的掺杂元素分凝进入晶体,达到与目标电阻率相应的掺杂剂浓度,故有(a+m)CS=keff.Cm .m 式中,a为多晶硅的重量,m 为掺人的母合金的重量;Cm 为母合金中掺杂剂的浓度,keff为有效分凝系数,CS 为晶体肩部位置处目标电阻率对应的杂质浓度。

因而掺入的母合金的重量可由下式计算得到: m=CS/[(keff.Cm -cs)a] 在减压氩气气氛下,生长硅单晶速度为lmm/min时,几种常用掺杂元素在硅中的有效分凝系数的一组数据是:磷为0.406,硼为0.91,锑为0.052。

按式(4.19)估算掺杂量,再根据实际情况加以修正。

第五章_直拉单晶硅中的杂质和位错

氧沉淀形成时,晶体硅中的点缺陷、杂质、掺杂 剂都可能提供氧沉淀的异质核心儿影响氧沉淀的 形成。硼可以促进氧沉淀的形成。 纯氧气氛热处理---抑制作用:氧化时,表面生 成二氧化硅层,大量的自间隙硅原子从表面进入 体内,从而抑制氧沉淀的形成。 氮化气氛—促进作用:硅片氮化产生大量空位扩 散到体内,从而对氧沉淀形成起到促进作用。

Deep Level Transient Spectroscopy (DLTS)

刃位错

螺位错

直拉单晶硅中的氧(重点)

直拉单晶硅中的碳(简要介绍)

直拉单晶硅中的金属杂质(重点)

直拉单晶硅中的位错(简要介绍)

浓度:1017-1018 cm-3 数量级 主要来源:石英坩埚的污染 (1420度),并经过 各种温度的热处理 存在形式:间隙氧,氧热施主,氧团簇,氧沉淀 双刃剑: 内吸杂,破坏器件性能

氧吸收峰: 1)波长为λ1=8.3μm(波数为1205.cm-1), 此吸收波峰主要为 分子对称伸缩振动产生的,吸收峰强度很小。

2) 波长为λ2=9μm(波数为1105.cm-1), 此吸收波峰主要为分 子反对称伸缩振动产生的,吸收峰强度最大。

3)波长为λ3=19.4μm(波数为515.cm-1), 此吸收波峰主要为 分子弯曲振动产生的,吸收峰强度较小。

正常格点上的原子,无时无刻不在作围绕平衡点的振动.由于存在热振动的涨 落,振幅达的原子就会摆脱平衡位置而进入原子间隙位置.这种由一个正常原子同 时产生一个填隙原子和一个空穴的缺陷称为弗仑克尔缺陷; 某格点上的原子,由于 热振动的涨落,某时刻它的振幅变得很大,会将最近邻原子挤跑,而自己占据这一 最近邻格点,在它原来的位置留下一个空位.由于该原子把能量传递给了挤跑的原 子,挤跑的原子也能将下一个原子挤跑,…,类似于一串小球的碰撞一样, 最表面 上的原位移到一个新的位置。晶体内这种不伴随填隙原产生的空位,称作肖持基缺 陷.

第五章_直拉单晶硅中的杂质和位错

热施主在300-550度范围内产生,450度产生最 大热施主浓度 热施主在550度以上短时间热处理就可以消除, 通常在650度热处理0.5-1h就可以消除 初始形成速率与氧浓度的4次方成正比,其最大 浓度与氧浓度的3次方成正比 能级处于导带下0.06-0.07 eV 和0.13-0.15 eV, 是双施主态,热处理时间增长能级向价带偏移

单晶硅中的杂质: 1.有意引入的电活性杂质:P B 2.其他杂质:氧,碳,氮,氢和金属杂质 对于集成电路用直拉单晶硅来说氧是主要的杂质,碳杂质可 以通过优化工艺降低到1016cm-3 的红外探测极限以下。 氮杂质---用于控制微缺陷和增加机械强度 氢杂质---钝化金属杂质和缺陷 其主要缺陷类型为:点缺陷组成的微缺陷 太阳能级别的直拉单晶硅 杂质较多:氧,碳和金属杂质 1.生长速度快所引起的杂质 2.原材料引入的杂质 3.所用的器械引入的杂质 淀形成驱动 力 过饱和度大,临 界形核半径小 扩散慢 过饱和度较大, 临界形核半径较 大 扩散较快 过饱和度小,临 界形核半径大 扩散快

成核机制

密度高,尺寸小

均质成核为主

750-1050

密度高,尺寸大

均质成核和异质 成核竞争

1050-1250

密度底,尺寸大

异质成核为主

成核期(孕育期)--- 快速生长----接近饱和

氧沉淀形成时,晶体硅中的点缺陷、杂质、掺杂 剂都可能提供氧沉淀的异质核心儿影响氧沉淀的 形成。硼可以促进氧沉淀的形成。 纯氧气氛热处理---抑制作用:氧化时,表面生 成二氧化硅层,大量的自间隙硅原子从表面进入 体内,从而抑制氧沉淀的形成。 氮化气氛—促进作用:硅片氮化产生大量空位扩 散到体内,从而对氧沉淀形成起到促进作用。

微氮直拉硅单晶中氧化诱生层错透射电镜研究

微氮直拉硅单晶中氧化诱生层错透射电镜研究3徐 进 杨德仁 储 佳 马向阳 阙端麟(浙江大学硅材料国家重点实验室,杭州 310027)(2002年12月13日收到;2003年4月11日收到修改稿) 利用透射电镜研究了热氧化过程中含氮(NCZ )和不含氮(CZ )直拉硅单晶的氧化诱生缺陷.研究表明,NCZ 中的氧化诱生层错的尺寸随着湿氧氧化时间的延长而减小,并有冲出型位错产生.而在CZ 中,生成了大量的多面体氧沉淀,并且随着热氧化时间的延长,层错的尺寸逐渐增大.关键词:直拉硅,透射电镜,氧化诱生层错PACC :6170P ,7280C ,07803国家自然科学重点基金(批准号:50032010)和国家863项目(批准号:2002AA31)资助的课题.Email :Mseyang @11引言氧化诱生层错(OSF )是直拉硅单晶中一种重要的工艺过程诱生缺陷,它能在很大程度上造成器件的失效,从而降低成品率[1,2].研究发现,晶体的取向和掺杂剂对OSF 的生成有很大的影响.在现代的大直径硅晶体生长工艺中,OSF 的产生与晶体的生长参数有密切的关系,通过热氧化,可以揭示出OSF 环在晶体上的位置,这也是工艺上判断单晶质量的一个重要手段.在OSF 环内部,是空位的富集区,这个区域中的空位点缺陷很容易在单晶冷却过程或随后的热处理过程聚集起来,生成空位(Void )等缺陷.在OSF 环外部,是自间隙硅原子的富集区,在这个区域,自间隙硅原子容易形成位错环等间隙型缺陷.高能离子注入实验也表明,在离子注入过程中产生的自间隙硅原子与硅基体内的二次缺陷的形成有密切的关系[3].Voronkov 的研究表明,OSF 环在晶体中的位置受拉晶速度和温度梯度的影响[4].随着硅单晶尺寸的不断增大,空位型缺陷的产生逐渐占主导地位,从而产生大量的Void 型缺陷.研究指出,Void 会影响栅氧化物的完整性(G OI ).Void 的消除主要是使用以下三种方法:高温氢气氛下退火、外延工艺和氮掺杂.前两种方法都可以有效地消除Void 对晶体质量的影响,但是它们都要用到高温热处理工艺,这将导致氧沉淀在单晶体内的溶解,从而降低其本征吸杂性能,导致器件质量的恶化,降低器件的产率.因此目前掺氮工艺得到了越来越多的关注[5,6].研究表明,氮可以抑制Void 缺陷的生成[7],并且氮杂质的掺入可以大大增强硅片的机械强度[8,9],防止在随后的器件过程中硅片发生翘曲,降低硅片的光刻工艺精度,从而导致器件质量恶化.另外,氮还可以抑制氧相关施主的生成,从而稳定硅片及随后器件的电学性能.氮可以促进氧沉淀的形核[10,11],这可以在很大程度上影响随后的氧沉淀的生成,对层错的生成情况也会有很大的影响.但是,到目前为止,国际上掺氮硅单晶中的氧化诱生层错的研究还很少.本文通过选取和NCZ 工艺条件相近的普通直拉硅样品(CZ )做对比,系统地研究了不同的热氧化时间对NCZ 和CZ 硅单晶体内层错的影响,并且利用透射电镜,研究了经过750℃Π16h +1100℃Π8h +1150℃Π湿氧氧化300min 热处理后,在NCZ 和CZ 样品中缺陷的生成情况.21实验实验选取在氮气保护气氛下生长的<111>晶向直拉硅单晶(NCZ )和氩气保护气氛下生长的<111>晶向直拉硅(CZ )为样品,电阻率为6—9Ω・第53卷第2期2004年2月100023290Π2004Π53(02)Π0550205物 理 学 报ACT A PHY SIC A SI NIC AV ol.53,N o.2,February ,2004ν2004Chin.Phys.S oc.cm.样品的拉制工艺相同,具有相近的热历史和间隙氧原子的浓度.通过室温红外变换可测得样品的间隙氧原子浓度为812×1017cm-3左右,校正因子为3114×1017cm-3.NCZ中的氮浓度为1014cm-3.样品首先在White腐蚀液(H NO3∶HF=3∶1)中进行化学抛光,去除表面的机械损伤.然后在RC A21(NH4OH∶H2O2∶H2O=1∶1∶5)和RC A22(HCl∶H2O2∶H2O=1∶1∶5)清洗液中清洗,去除有机物和金属杂质.样品在氮气保护气氛下进行两步热处理:首先在750℃下热处理16h,使氧沉淀核心充分长大,然后在1100℃下热处理8h.最后在湿氧氧化气氛下分别处理30,60,100,180,300min.热处理好的样品首先用HF酸把表面的氧化膜去掉,然后在Schimmel择优腐蚀液中腐蚀2min,并去除了厚度约2μm的硅,最后通过Olym pus MX50光学显微镜,观察硅单晶的体内氧化诱生层错,及层错尺寸随热氧化时间的变化.然后选取750℃Π16h+1100℃Π8h+1150℃Π湿氧氧化300min的NCZ和CZ样品,先机械减薄至40μm,然后用离子减薄,直至中心穿孔得到可观察区域,进行透射电镜分析(Philips,C M200,装备有E DS能谱附件).31结果和讨论通过光学显微镜的观察可以发现,在NCZ样品中,随着热氧化时间的延长,OSF的尺寸减小,但是CZ样品的情况刚好相反,随着热氧化时间的延长, OSF的尺寸却逐渐增长,如图1所示.从中可以看到,在刚开始热氧化的时候,NCZ样品中氧化诱生层错的尺寸远大于CZ样品中的层错尺寸,但是随着热氧化时间的增加,NCZ样品中的层错尺寸开始减小,而CZ样品中的层错迅速长大.Hu的研究发现,热氧化可以在硅片表面产生大量的自间隙硅原子Sii[1].一方面,这些自间隙硅原子会在硅晶体的表面缺陷处沉积,形成表面氧化诱生层错;另一方面,在浓度梯度的作用下,Sii向内部扩散,处于过饱和状态,在体内缺陷处聚积,形成体内二次缺陷(层错和位错).在我们的实验中,样品首先进行了低—高两步热处理,在样品的体内形成大量的氧沉淀和二次缺陷,此时一般认为生成的缺陷是层错.在双束条件下观察其衍射像,此二维缺陷显示堆垛层错产生的条图1 经过750℃Π16h+1100℃Π8h热处理后的NCZ和CZ样品中氧化诱生层错尺寸与1150℃下湿氧氧化时间的关系纹衬度.选区电子衍射实验未发现有孪晶的迹象.这些实验结果说明它们并不是微孪晶层,而是堆垛层错.一般而言,当硅片中存在氧沉淀的时候,由于氧沉淀的尺寸比硅晶格的尺寸要大,大约为2125倍[12],在硅晶格周围产生很强的应力场,此时自间隙硅原子容易在这个应力场周围聚集,生成层错[1].在热氧化时,随着热氧化时间的延长,对CZ硅单晶而言,原先存在的层错会不断地吸收扩散到硅片内部的Sii而长大,也就是说层错的尺寸应该随着热氧化时间的延长而增大,如图1所示.但是在NCZ样品中,体内层错的尺寸却随热氧化时间的增长而减小(图1).这就意味着在NCZ硅片内部产生了新的Sii沉积点.透射电镜观察的结果表明,在NCZ硅片的内部生成了大量的位错,并且有冲出型位错产生,如图2,图3所示.因此可以推断,NCZ样品,在低—高预热处理的过程中,在氧沉淀产生的同时,硅片体内同时产生层错和位错.随着热氧化的进行,位错不断增殖,密度和尺寸都在增加,消耗了大量的Sii;在这个过程中,NCZ中的N起了很重要的作用.研究指出,N可以促进氧沉淀的生成,在NCZ硅片热处理过程中生成的氧沉淀多于CZ 硅片中的氧沉淀,产生更多的应力场作为层错的形核中心[13].并且氮能参与氧沉淀的形核过程,从而影响氧沉淀的形态,进而对NCZ中的诱生缺陷产生很大的影响[14].Y ang[15]的研究也指出,N会促进氧化诱生层错的生成.因此,在热氧化过程刚开始的阶段,也就是经过750℃Π16h+1100℃Π8h热处理后, NCZ样品中层错的尺寸要大于CZ中层错的尺寸.然而,在随后1150℃下湿氧氧化过程中,由于Sii主要扩散到位错处,使位错长大,消耗了大量的Sii,因1552期徐 进等:微氮直拉硅单晶中氧化诱生层错透射电镜研究此NCZ 样品中的层错尺寸随着热氧化时间的延长不断缩小.Leroy[16]和Lin[17]的研究表明,在高温下长图2 经过750℃Π16h +1100℃Π8h +1150℃Π湿氧氧化300min 热处理后在NCZ硅片体内产生了大量的位错图3 经过750℃Π16h +1100℃Π8h +1150℃Π湿氧氧化300min 热处理后在NCZ硅片体内产生的冲出型位错时间退火时,自间隙硅原子很难始终维持在过饱和,自间隙的浓度将逐渐接近平衡浓度,导致层错的收缩.另外,Nakai [18]和Cristiano [19]的研究表明,自间隙硅原子可以通过聚集形成位错.因此,硅片中层错和位错的形成是一个竞争的过程,这与我们的实验观察结果符合得很好,如图2所示,NCZ 样品中,在1150℃,湿氧氧化300min 后,在层错附近产生了高密度的位错.而在CZ 中,由于层错是体内惟一的Si i 沉积点,在热氧化过程中生成的Si i 都扩散到层错上,因此层错随着热氧化时间的延长不断长大.透射电镜观察表明,当热氧化时间延长到300min 时,CZ硅片体内的层错尺寸非常大,如图4所示.透射电镜研究也表明,经过750℃Π16h +1100℃Π8h +1150℃Π湿氧氧化300min 热处理后,CZ 样品中的层错尺寸远大于NCZ 样品中的,如图2,图4所示.透射电镜观察表明,在CZ 硅片中,主要的缺陷是层错和多面体氧沉淀,如图4,图5所示.E DS 分析表明,图5所示的缺陷是氧沉淀,如图6所示.透射电镜研究表明,这种多面体氧沉淀位于(111)晶面,并且氧沉淀的面平行于[220]晶向.因此,从CZ 样品与NCZ 样品中生成的缺陷不同,表明微氮硅单晶中的氮杂质对氧沉淀和诱生缺陷的形态和种类有很大的影响.图4 经过750℃Π16h +1100℃Π8h +1150℃Π湿氧氧化300min 热处理后在CZ 硅片体内产生的层错图5 经过750℃Π16h +1100℃Π8h +1150℃Π湿氧氧化300min 热处理后在CZ 硅片体内产生的多面体氧沉淀255物 理 学 报53卷图6 经过750℃Π16h+1100℃Π8h+1150℃Π湿氧氧化300min热处理后在CZ硅片体内产生的多面体氧沉淀的E DS分析 (a)硅基体,(b)氧沉淀41结论本文通过透射电镜研究微氮NCZ和普通CZ直拉硅单晶经过750℃Π16h+1100℃Π8h热处理后,再在湿氧氧化气氛下热处理不同时间后氧化诱生层错的变化情况.研究发现,NCZ样品中有大量的位错产生,这些缺陷的产生消耗了大量的自间隙硅原子.因此,随着热氧化时间的增长,层错的尺寸不断减小.在CZ中,随着热氧化的进行,在浓度梯度作用下从表面向硅片体内扩散的Sii扩散到层错上,导致层错尺寸随着热氧化时间的增长而增加.这与NCZ中的氮杂质对氧沉淀形核和随后形态的影响有很大的关系.[1]Hu S M1975Appl.Phys.Lett.27165[2]W illiam A.T iller1981J.Electrochem.Soc.128689[3]T ian R H et al1998Acta Phys.Sin.47952(in Chinese)[田人和等1998物理学报47952][4]V oronkov V V1982J.Crys.Growth.59625[5]Sawada H and K awakami K2000Phys.Rev.B621851[6]Aihara K,T akeno H,Hayamizu Y,T amatsuka M and M asui T2000J.Appl.Phys.883705[7]Abe T,Harada H and Chikawa J1983De fects in SemiconductorⅡ(J.W.C orbett,MRS,Boston,M A)1[8]Sumino K,Y onenaga I,Imai M and Abe T1983J.Appl.Phys.545016[9]Li D S,Y ang D R and Que D L1999Physica.B273308[10]Nakai K,Inoue Y,Y okota H,Ikari A,T akahashi J,T achikawa A,K itahara K,Ohta Y and Ohashi W2001J.Appl.Phys.894301 [11]Y ang D R,M a X Y,Fan R X,Zhang J X,Li L B and Que D L1999Physica B273553[12]K oji Sueoka,Naoki Ikeda,T oshiro Y amam oto and Sumio K obayashi1994Jpn.J.Appl.Phys.331507[13]Y u X G Y ang D R,M a X Y,Y ang J S,Li L B and Que D L2002J.Appl.Phys.92(1)188[14]Li L B and Y ang D R2001Microelectronic Engineering56205[15]Y ang D R,Chu J,M a X Y,Li L B and Que D L2002Electrochemical Society Proceedings(Philadelphia,US A,ECS)273[16]Leroy B1979J.Appl.Phys.507996[17]Lin A M,Dutton R W,Antoniadis D A and T iller W A1981J.Electrochem.Soc.1281121[18]Nakai K,Hasebe M,Ohta Kand Ohashi W2000J.Cryst.Growth.21020[19]Cristian o F,G ris olia J,C olombeau B,Om ri M,de M auduit B,C laverie A,G iles L F and C ow ern N E B2000J.Appl.Phys.8784203552期徐 进等:微氮直拉硅单晶中氧化诱生层错透射电镜研究455物 理 学 报53卷Oxidation2induced stacking faults in nitrogen-dopedczochralski silicon inve stigated by transmissionelectron micro scope3Xu Jin Y ang De-Ren Chu Jia M a X iang-Y ang Que Duan-Lin(State K ey Laboratory o f Silicon Materials,Zhejiang Univer sity,Hangzhou 310027,China)(Received13December2002;revised manuscript received11April2003)AbstractThe extended2defects generated during oxidation in both of nitrogen-doped C zochralski(NCZ)silicon and comm on C zochralski(CZ)silicon have been investigated by T ransm ission E lectron M icroscopy(TE M).It is found that the size of the oxidation2induced stacking faults(OSFs)decreases with the increase of oxidation time in NCZ silicon,and punched2out dislocations could also be observed.While in CZ silicon,there are many polyhedral oxygen precipitates generated,and the size of OSFs increases with increasing oxidation time.K eyw ords:silicon,TE M,OSFPACC:6170P,7280C,07803Project supported by the National Natural Science F oundation of China(G rant N o.50032010)and by the National H igh T echnology Development Programof China(G rant N o.2002AA31).C orresponding author E2mail:Mseyang@。

直拉硅单晶的机械强度锗和氮共掺杂的效应

直拉硅单晶的机械强度: 锗和氮共掺杂的效应*孙玉鑫 吴德凡 赵统 兰武 杨德仁 马向阳†(浙江大学材料科学与工程学院, 硅材料国家重点实验室, 杭州 310027)(2020 年10 月29日收到; 2021 年3 月2日收到修改稿)作为集成电路(ICs)的基础材料, 直拉硅(CZ-Si)单晶的机械强度不仅是硅片加工和ICs制造过程中工艺参数设定的重要考虑因素, 而且在很大程度上决定了ICs芯片在测试和封装过程中出现的失效情况. 目前, ICs的器件特征尺寸仍在继续减小, 由此带来的器件集成规模的增长会导致硅衬底中应力水平的提高, 从而使位错更易产生. 因此, 改善直拉硅片的机械强度对于提高ICs的制造成品率具有重要意义. 本文提出在直拉硅单晶中同时掺入锗和氮两种杂质来改善硅片机械强度的思路. 基于此, 对比研究了普通的、单一掺锗的、单一掺氮的、锗和氮共掺的直拉硅单晶的室温硬度及其在600—1200 ℃时的位错滑移行为. 研究结果表明: 1)单一的锗掺杂或氮掺杂以及锗和氮两种杂质的共掺几乎都不影响直拉硅单晶的室温硬度, 意味着上述掺杂没有改变室温下的位错滑移行为. 2)氮掺杂能显著抑制位错在600—1000 ℃的滑移, 但对位错在1100 ℃及以上温度的滑移几乎没有抑制效应; 锗掺杂几乎不能抑制位错在 600—900 ℃的滑移, 但对位错在1000 ℃及以上温度的滑移具有显著的抑制效应. 3)锗和氮两种杂质的共掺对位错在600—1200 ℃的滑移均有显著的抑制效应, 表明氮掺杂和锗掺杂的互补优势得到了很好的结合. 分析认为, 在600—1000 ℃的温度范围内,氮掺杂导致在位错核心处形成与氮-氧复合体相关的钉扎中心, 从而抑制位错的滑移; 在1000 ℃及以上温度,锗掺杂导致在位错前沿附近形成锗-氧复合体, 从而阻碍位错的滑移. 总之, 本文的研究表明在直拉硅单晶中同时掺入锗和氮两种杂质可以进一步地增强硅片在ICs制造工艺温度下的机械强度.关键词:直拉硅单晶, 机械强度, 位错滑移, 共掺杂, 锗, 氮PACS:81.05.Cy, 61.72.Ff, 81.40.Lm, 81.70.Bt DOI: 10.7498/aps.70.202018031 引 言直拉(CZ)硅单晶是集成电路(ICs)的基础材料, 重要原因之一是CZ硅单晶中的氧杂质及其相关缺陷可以抑制位错的产生和滑移, 从而使硅片具有更好的机械强度[1−6]. 随着硅片直径的增大, 自重力的增加使得硅片在集成电路制造过程中更易产生位错并增殖, 有可能导致硅片翘曲[7−9]. 此外, ICs集成度的提高也会提升工艺诱生应力的水平,使位错产生的风险增加[10,11]. 位于晶体管有源区的位错将导致漏电流增加甚至短路, 这会严重降低ICs的良率甚至失效. 因此, 改善硅片的机械强度对于集成电路而言至关重要. 为此, 在过去的研究中人们通过在直拉硅单晶中掺入非电活性杂质, 以改善硅片的机械强度.已有的研究表明, 氮掺杂在某些热处理条件下可以有效地抑制CZ硅单晶中位错的滑移[12−17]. Mezhennyi等[16,17]通过在500—800 ℃条件下进行的四点弯曲测试, 揭示了CZ硅单晶中浓度超过1.6 × 1014 cm–3的氮掺杂可以提高位错滑移的临界切应力, 并认为掺入的氮杂质促进了氧沉淀的形成从而抑制位错的滑移. Yonenaga[12]则通过三点弯曲测试, 证明了浓度为6 × 1015 cm–3的氮掺杂* 国家自然科学基金(批准号: 61674126, 51532007, 61721005)资助的课题.† 通信作者. E-mail: mxyoung@© 2021 中国物理学会 Chinese Physical Society 在650—900 ℃均能导致CZ 硅单晶中的位错被有效地钉扎, 并将之归因于氧、氮原子在位错核心处相互作用而形成作为钉扎中心的氮-氧(N-O)复合体. 然而, 他们发现当温度超过900 ℃时, 氮掺杂导致的位错钉扎效应显著减弱.人们对锗掺杂抑制CZ 硅单晶中的位错滑移也进行了研究. Fukuda 和Ohsawa [18]报道了在锗浓度低于3 × 1020 cm –3的硅外延层(不含氧杂质)中的位错在900 ℃下的滑移行为几乎不受锗浓度的影响; 而在衬底硅片中, 位错滑移长度随锗浓度从6 × 1019 cm –3上升至3.7 × 1020 cm –3而有所减小, 他们认为这是锗原子与近邻位置的氧原子相互作用, 产生了对位错的钉扎效应. Yonenaga [19]发现: 在800 ℃, 锗掺杂浓度在6—9 × 1019 cm –3时不能有效钉扎CZ 硅中的位错, 仅当锗浓度进一步提升至1 × 1020 cm –3以上时, 位错滑移的临界应力略有增加. Chen 等[20]发现1018 cm –3以上的锗掺杂就能够降低CZ 硅中位错在1100 ℃的滑移长度. Taishi 等[21]通过使用含有9 × 1019 cm –3锗杂质的籽晶成功实现了CZ 硅单晶的无缩颈生长,表明锗掺杂在接近硅熔点(约1420 ℃)的温度可以显著抑制位错的产生和滑移.总之, 氮掺杂和锗掺杂在各自特定的温度范围内能抑制CZ 硅单晶中位错的滑移, 从而提高硅片的机械强度. 为了满足ICs 的发展对硅片机械强度提出的更高要求, 本文提出在CZ 硅单晶中同时掺入锗和氮两种杂质来改善机械强度的思路. 通过对比研究普通的、单一掺氮的、单一掺锗的、锗和氮共掺的直拉硅片在室温和650—1200 ℃温度范围内的位错行为, 探明锗和氮共掺对硅片机械强度的影响. 基于实验结果, 阐述了锗和氮掺杂对位错滑移行为影响的相关机制.2 实 验⟨100⟩在相同的条件下生长了4根直径为150 mm,取向的n 型轻掺磷(浓度约为1014 cm –3)CZ 硅单晶, 包括: 一根没有掺入其他杂质的普通CZ 硅单晶, 一根掺入锗杂质的CZ (标记为GCZ)硅单晶, 一根掺入氮杂质的CZ (标记为NCZ)硅单晶, 以及一根同时掺入锗和氮两种杂质的CZ (标记为GNCZ)硅单晶. 分别从这4根晶体距离头部相同位置处切下厚度约为1 mm 的硅片. 表1列出了4种硅片中的间隙氧浓度([O i ])、氮浓度([N])或者锗浓度([Ge]). 其中普通CZ 硅片作参考用,GNCZ 硅片含有的锗、氮浓度分别与GCZ 和NCZ 硅片的相近. 氮浓度和锗浓度通过二次离子质谱测得; 间隙氧浓度通过Bruker Vertex 77V 傅里叶红外变换光谱(FTIR)测得, 采用的转换因子为3.14 × 1017 cm –2. 此外, 上述4种硅片中的碳浓度均在FTIR 的检测极限以下(< 1 × 1016 cm –3).表 1 实验所采用的硅片中的杂质浓度Table 1. Concentrations of impurities in the silicon wafers used.硅片杂质[Ge]/(1019 cm –3)[N]/(1014 cm –3)[O i ]/(1017 cm –3)CZ ——7.9GCZ 2.8—8.1NCZ —9.08.1GNCZ2.08.18.0⟨110⟩分别从上述4种硅片切下若干1.5 cm × 1.5 cm 的方形样品, 在Struers TegraForce-5抛光机上进行单面化学机械抛光. 随后采用Agilent Nano Indenter ® G200纳米压痕系统对各样品进行测试.这里, 采用三棱锥型Berkovich 压针, 并保证压针的一面与样品表面的某一 方向平行, 压痕加载最大深度1500 nm, 加载和卸载的应变速率为0.05 s –1, 在最大加载深度保持载荷不变30 s 以消除蠕变的影响. 每个样品表面的纳米压痕加载数为6个. 此外, 采用Struers Duraforce-10 Vickers 维氏硬度仪在上述4种硅样品表面进行显微压痕硬度测试, 采取的载荷为100 g, 在每种样品的表面施加50个无侧向裂纹的压痕, 由此对维氏硬度进行统计分析.⟨110⟩为探究在600—750 ℃的位错滑移行为, 先从4种硅片上取下长宽沿 方向, 尺寸为25 mm ×6 mm 的长条状样品, 然后经化学机械抛光至约700 µm, 并采用金刚刀在样品表面引入划痕, 作为位错的产生源. 将上述样品置于三点弯曲装置上并推入退火炉中, 分别加热至600, 650, 700和750 ℃并保温20 min, 然后在以上温度分别进行“分切应力/时间”为70 MPa/60 min, 40 MPa/25 min,30 MPa/13 min 和25 MPa/6 min 的加载. 这里,温度越高时, 采用的载荷越小, 以避免样品发生塑性变形. 加载完成后, 将样品置于Yang 1腐蚀液[CrO3 (0.5 mol/L)∶HF (49%) = 1∶1]中择优腐蚀10 min. 随后采用Olympus MX-50光学显微镜(OM)对滑移位错进行拍照并测量滑移长度.通过压痕诱生位错滑移的方法探究位错在900—1200 ℃下的滑移行为. 从上述4种硅片取下的样品经化学机械抛光后, 分别在如上所述的维氏硬度仪上进行载荷为100 g的压载, 以形成微米压痕. 如此, 在每个样品上施加30个微米压痕, 随后将样品置于石英管热处理炉中, 分别进行氩气氛下的900 ℃/2 h, 1000 ℃/1 h, 1100 ℃/1 h和1200 ℃/1 h热处理. 最后, 经过上述热处理的样品在Yang 1腐蚀液择优腐蚀10 min后, 采用OM 观察位错的滑移并进行拍照.3 结果与讨论3.1 常温硬度图1(a)给出了4种样品经纳米压痕测试所得的一组典型载荷-位移(P-h)曲线. 可以看到, CZ, GCZ, NCZ和GNCZ样品的P-h曲线几乎是相同的. 各样品的P-h曲线均出现了加载突进(pop-in)和卸载突退(pop-out)的特征, 如图1(b)所示.其中, 加载段曲线中显著的pop-in是由Si-I相转变为亚稳的Si-II相引起的, 而轻微的pop-in则被认为与加载过程中位错滑移系的开动有关[22]. Pop-out则由Si-II 相进一步转变为Si-III/Si-XII 相引起[23], 图1(a)中的pop-out还带有扭结型(kink)特征, 这与部分Si-II 相在卸载过程中转变为非晶a-Si相有关[24]. 以往的透射电子显微镜观察证实: 在纳米压痕下方不仅存在上述几种硅亚稳相, 而且在相变区域的下方存在含有高密度滑移位错的塑性变形区[25,26]. 本工作所采用的载荷较大(约500 mN), 因此压痕下方的塑性变形应该是显著的. 图1中各样品的P-h曲线均存在很相似的pop-in和pop-out的特征, 因此可以认为各样品中形成的亚稳相几乎不存在差异, 它们对基体塑性变形的影响可视为相同. 值得注意的是, 4种样品的压针位移随载荷的变化行为几乎相同, 意味着它们的相变和塑性变形的行为几乎相同. 总之, 上述结果表明: 单一的锗掺杂或氮掺杂以及锗和氮两种杂质的共掺几乎不会对CZ硅片在室温纳米压痕过程中的相变和位错滑移产生影响.对图1中所示的P-h曲线中的卸载段进行幂函数拟合可得样品的纳米压痕硬度值[27]. 图2给出了各样品的纳米压痕硬度的平均值及其标准差.这里需要说明的是, 对每个样品而言, 从5条P-h 曲线中的卸载段拟合推导出5个纳米压痕硬度值,然后作统计分析. 从图2可以看到, GCZ样品的硬度值最低, 为10.98 GPa; GNCZ样品的硬度值最高, 为11.34 GPa, 但仅比GCZ样品的大3.3%.考虑到纳米压痕测试的系统误差和偶然误差, 上述差异被认为可以忽略. 进一步地, 对各样品进行了维氏硬度的测试, 在每个样品上施加50个维氏压痕, 得到相应的维氏硬度. 图2(b)为各样品的维氏硬度平均值及其标准差. 可以看出, GNCZ样品的硬度值为11.41 GPa, 仅比CZ样品的11.17 GPa 大2.1%, 这样的差异在测量的误差范围之内. 需要指出的是, 维氏硬度的计算是基于压痕卸载后经弹性恢复后的残余变形量, 而纳米压痕硬度的计算则是基于玻氏压针在最大压载深度处的变形量, 这可能是导致维氏硬度比纳米压痕硬度稍大的原因. 总5004003002000300600900Displacement/nmDisplacement12001500 Load/mN100(a)CZGCZNCZGNCZ500400300Load/mN200(b)CZ GCZ NCZ GNCZPop-inKinkpop-out图 1 (a) CZ, GCZ, NCZ, GNCZ硅单晶样品的典型纳米压痕载荷-位移(P-h)曲线; (b)各样品带有相变特征的部分载荷-位移曲线(为了可视起见, 各曲线作了平移)Fig. 1. (a) Representative P-h curves of CZ, GCZ, NCZ, GNCZ silicon specimens under nanoindentation; (b) seg-ments of the P-h curves with features of phase transforma-tion for CZ, GCZ, NCZ, GNCZ silicon specimens (the curves are deliberately shifted for visual discrimination).之, 纳米压痕硬度和维氏硬度的测试结果表明: 单一的锗掺杂或氮掺杂以及锗和氮两种杂质的共掺对直拉硅片的常温机械强度几乎没有影响.3.2 三点弯曲加载下的位错滑移⟨110⟩考察了带有划痕的CZ, GCZ, NCZ 和GNCZ 样品在600, 650, 700和750 ℃施加三点弯曲时的位错滑移行为. 在三点弯曲加载状态下, 位错从划痕损伤处产生, 继而在硅片近表面区域沿着 方向滑移. 在一定载荷下, 三点弯曲使样品表面所受的应力从两外侧刃口到内侧刃口呈线性分布, 从而造成位错滑移距离从外侧刃口到内侧刃口逐渐增大. 图3(a)给出了三点弯曲加载单元的结构示意图以及加载时的载荷-位置分布关系. 三点弯曲加载的分切应力-位置的定量关系可以表示为1/√6a /2[110]/(1¯11)其中t 为外加分切应力,为硅中 位错滑移系的Schmid 因子, P 为载荷, w 为样品宽度, t 为样品厚度, x 为样品在某一侧内-外刃口区间中一具体位置与外侧刃口间的距离. 显然, 位于内侧刃口处的样品表面所受的切应力最大.由于位错滑移是热激活过程, 滑移速率(V g )和外加的分切应力t 的关系可以表示为其中V 0为与样品本身相关的常数, k 为玻尔兹曼常数, T 为温度, Q 为位错滑移的激活能[28,29]. 为探究锗掺杂、氮掺杂以及两种杂质的共掺杂对CZ 硅单晶中位错运动方式的影响, 对600—750 ℃下, 载荷为25 MPa 时所测得的位错滑移速率-温度关系进行拟合, 并推导位错滑移的激活能, 所得结果列于表2. 可以看到, CZ 样品的位错滑移激活能最大, 为2.12 eV, GNCZ 样品的位错滑移激活能略低, 为2.00 eV. 需要注意的是, 杂质含量极低的轻掺区熔硅中位错滑移的激活能为2.00—2.20 eV [30,31]. 上述4种样品对应的Q 值均在此12108CZ GCZNCZGNCZH a r d n e s s /G P a(a)Nanoindentation hardness12108CZGCZNCZGNCZH a r d n e s s /G P a(b)Vikers hardness图 2 CZ, GCZ, NCZ, GNCZ 硅样品(a) 纳米压痕硬度和(b)维氏硬度的平均值及其标准差Fig. 2. Average values and standard deviations of the (a) nan-oindentation hardness and (b) Vikers hardness of CZ, GCZ,NCZ and GNCZ silicon specimens.划痕外侧刃口内侧刃口位错载荷c载荷-位置分布关系划痕位错c 对应位置(a)图 3 (a) 三点弯曲加载单元的结构示意图以及加载时的载荷-位置分布关系的示意图; (b) 普通CZ 硅样品在650 ℃三点弯曲加载25 min 并经择优腐蚀后某一部分区域的OM 照片Fig. 3. (a) Schematic diagram of three-point bending unit and the dependence of load on the position under a given loading; (b) regional OM image of the conventional CZ sili-con specimen subjected to three-point bending at 650 ℃ for 25 min and subsequent preferential etching.表 2 CZ, NCZ, GCZ, GNCZ 样品的位错滑移激活能Table 2. Activation energy of dislocation gliding inCZ, NCZ, GCZ and GNCZ silicon specimens.CZGCZ NCZ GNCZ Q /eV2.122.102.072.00报道范围内, 这说明约1019 cm –3的锗掺杂和约1015 cm –3的氮掺杂以及它们的共掺均不会显著影响CZ 硅单晶中位错滑移的激活能.由(2)式可知, 位错滑移速率与施加的分切应力成正比. 然而, 位错开始滑移实际上存在一个临界切应力(t c ). 仅当外加切应力大于t c 时, 位错才会在划痕损伤处脱离钉扎而发生滑移[32]. 图3(b)为普通CZ 样品在650 ℃三点弯曲加载25 min 并经择优腐蚀后的OM 照片. 该照片显示的是样品某一长度内的位错自刃口处出发的滑移情况. 位错滑移的终止处就是外加切应力对应于t c 的位置,测出该位置与外侧刃口的距离x , 根据(1)式即可以算得到t c 值.对4种样品在600—750 ℃三点弯曲加载时位错滑移的终止位置进行测量, 根据(1)式计算所得的位错滑移临界切应力t c 如图4所示. 可以看到, 在600—700 ℃的温度范围内, 各样品的t c 随着温度的升高而明显下降; 继续升高至750 ℃, CZ 和GCZ 样品的t c 进一步下降, 而NCZ 和GNCZ 样品的t c 变化则很小. 总体上, NCZ 和GNCZ 样品的t c 值接近, 且明显高于CZ 和GCZ 样品的t c 值. 特别是在750 ℃, CZ 和GCZ 样品的t c 值(分别是3.9和3.3 MPa)只有NCZ 和GNCZ 样品t c 值(分别是7.1和7.8 MPa)的50%左右.181512963600650700Temperature/CC r i t i c a l r e s o l v e d s h e a r s t r e s s c /M P a750CZ GCZ NCZ GNCZ图 4 CZ, GCZ, NCZ, GNCZ 样品在600−750 ℃位错滑移的临界切应力Fig. 4. Critical shear stresses of dislocation gliding in CZ,GCZ, NCZ and GNCZ silicon specimens at temperature in the range of 600−750 ℃.通常而言, 位错滑移的临界切应力t c 由两部分组成, 即晶格势垒阻碍位错运动造成的应力(t Si ); 杂质或与杂质相关的钉扎中心与位错发生交互作用而产生的钉扎应力(t impurity )[19]. 因此, t c =t Si + t impurity . 对于CZ, GCZ, NCZ 和GNCZ 样品而言, 由于位错滑移的运动方式没有差异, t Si 可视作相同, 因而上述样品t c 间的差异主要取决于由杂质或其衍生缺陷形成的钉扎中心所引起的t impurity 的大小差异. 从图4给出的结果来看, 氮掺杂促进了位错钉扎中心在600—750 ℃的形成, 因而显著提高t impurity ; 而锗掺杂在该温度范围内对位错滑移几乎没有钉扎效应.由于氮在硅中的浓度很低, 且单一的氮原子和位错的交互作用能较小, 因此孤立的氮原子无法有效钉扎位错. 但是, 硅中的位错可以有效吸收扩散进来的杂质, 并为不同杂质间的反应或相互作用提供位点. 已有研究表明: 氮和氧杂质经扩散被位错吸收后, 可以发生相互作用形成所谓的N-O 复合体, 这些复合体可作为位错的“钉扎中心”[12−14]. 此外, N-O 复合体可以在650—1100 ℃这一较宽的温度范围内形成[33,34]. 就本文实施的三点弯曲加载而言, 在样品表面会预先引入划痕损伤作为位错源, 随后进入炉管升温至目标温度(650—750 ℃)并保温一段时间(约20 min), 然后实施加载. 在这一前置的热过程中, N-O 复合体在NCZ 和GNCZ 样品的划痕损伤位错处得以形成. 尽管退火时间较短, 但以N-O 复合体为异质形核中心而形成极小氧沉淀也是有可能的[35]. 在后续的三点弯曲加载过程中, N-O 复合体及可能衍生出的极小氧沉淀可以有效地钉扎位错. 因此, 与CZ 和GCZ 样品相比, NCZ 和GNCZ 样品的t c 得到显著的提高. 需要特别说明的是, 当温度从700 ℃升高至750 ℃时, 一方面氮和氧杂质扩散速率的增大使得位错核心处N-O 复合体的形成更加显著, 从而增强位错的钉扎效应; 另一方面热激活所导致的位错脱钉也得到增强. 上述两方面相反的效应使得NCZ 和GNCZ 样品在700和750 ℃时的t c 没有显著的差异.3.3 压痕位错的滑移当温度在800 ℃及以上时, 硅单晶的塑性特征已十分显著. 在这种情况下, 无法采用三点弯曲加载的方法研究位错滑移. 为研究位错在800 ℃及以上温度的滑移行为, 我们采用微米压痕、热处理和择优腐蚀相结合的手段, 即: 首先在室温下利用维氏硬度仪在硅片表面引入压痕, 然后在某温度(800—1200 ℃)下热处理一定的时间, 经择优腐蚀后显微观察始于压痕的位错滑移情况. 在微米⟨110⟩⟨110⟩压痕卸载后, 压痕对角线尖端处会产生径向裂纹,其中的残余应力超过某一温度的位错滑移临界切应力时, 将驱动位错沿着 方向发生滑移. 当前端的位错所受的应力等于滑移临界切应力t c 时,就停止滑移. 沿着 方向滑移的位错经择优腐蚀后表现为位错花样(rosette). 图5中的插图即是普通CZ 样品在施加微米压痕后经过1000 ℃/1 h 热处理所形成的rosette 的OM 照片. 由于多方面的原因, rosette 的四条位错滑移臂的长度通常不相等. 本文将最长滑移臂的长度定义为rosette 尺寸. 显然, rosette 尺寸越大意味着位错滑移的临界切应力t c 越小.1201008060402090010001100Temperature/CD i s l o c a t i o n r o s e t t e s i z e /m m1200CZ GCZ NCZ GNCZ100 m mRosette size图 5 施加压痕的CZ, GCZ, NCZ, GNCZ 样品经900−1200 ℃退火后得到的位错rosette 尺寸的统计结果Fig. 5. Statistical results for the dislocation rosette sizes in the indented CZ, GCZ, NCZ and GNCZ silicon specimens annealed at 900−1200 ℃.对4种样品分别经900 ℃/2 h, 1000 ℃/1 h,1100 ℃/1 h 和1200 ℃/1 h 热处理后形成的30个rosette 的尺寸进行统计分析, 结果如图5所示. 可以看到, 各样品的rosette 尺寸随着退火温度的升高而增大, 表明位错滑移的临界切应力t c 随着温度的升高而降低. 在各个温度, CZ 样品的rosette 尺寸均为最大. 在900 ℃, GCZ 样品的rosette 尺寸与CZ 样品的几乎相等, 表明锗掺杂几乎没有抑制位错滑移的作用; 而NCZ 和GNCZ 样品的rosette 尺寸接近, 均明显小于CZ 和GCZ 样品的rosette 尺寸, 表明氮掺杂具有显著抑制位错滑移的作用. 当温度为1000 ℃时, GCZ 样品的rosette 尺寸相比于CZ 样品的有明显减小, 表明锗掺杂显示出抑制位错滑移的效应; NCZ 样品的rosette 尺寸仍然比CZ 样品的小得多, 表明氮掺杂抑制位错滑移的效应依然显著; 相比之下, GNCZ 样品的rosette 尺寸最小, 表明锗掺杂和氮掺杂共同发挥了抑制位错滑移的作用. 在1100和1200 ℃, 氮掺杂对位错滑移的影响情况出现了明显的转折,NCZ 样品的rosette 尺寸仅略小于CZ 样品的, 表明氮掺杂在高温下抑制位错滑移的效应已不再显著; 相反地, GCZ 样品的rosette 尺寸远小于CZ 样品的, 且与GNCZ 样品的相近, 这表明锗掺杂在高温下表现出显著的抑制位错滑移的作用. 很显然, 在900—1200 ℃范围内, GNCZ 样品中的位错滑移均受到了显著的抑制, 表明锗掺杂和氮杂质抑制位错滑移的效应得到了很好的结合.当温度为800—1000 ℃时, 在位错处形成的N-O 复合体等相关缺陷仍将作为钉扎中心, 抑制位错的滑移. 然而, 从图5可以看到, 在1000 ℃氮掺杂对位错滑移的抑制效应已不如900 ℃时那样显著. 这一方面是由于氮杂质的扩散速率显著增加[36], 导致被位错捕获的氮原子减少; 另一方面,间隙氧杂质的过饱和度随着温度的上升而减小. 这两方面因素都不利于N-O 复合体在位错处的形成,因而氮掺杂抑制位错滑移的效应有所减弱. 以往的研究表明, 在1000 ℃以上, N-O 复合体的形成比较微弱[33]. 因而, 在本文中可以认为位错处N-O 复合体的形成在1100和1200 ℃时是很困难的.这样, 就可理解NCZ 样品的rosette 尺寸在1100和1200 ℃仅略微小于CZ 样品的rosette 尺寸,如图5所示.对于硅中的锗掺杂, 处在晶格替代位上的锗原子的共价半径比基体硅原子的大约4%, 这将造成晶格弹性畸变而产生应力场. 原则上, 位错与锗原子可以通过弹性应力场发生交互作用. 然而,这一交互作用的能量很低. 理论计算结果表明, 在730 ℃下锗原子与位错间的交互作用仅能达到0.25 eV [37]. 还有计算表明, 对于硅中的替位原子,即使引起很大的晶格畸变, 单个原子与位错的交互作用能一般也不会超过0.5 eV [38]. 显然, 锗原子本身与位错间的交互作用能很小, 不会引起显著的位错钉扎效应. 另一方面, 本文中GCZ 样品的锗浓度低于0.2% (原子百分比), 再者, 即使在高温下替位锗原子的扩散速率也很小, 因此在GCZ 样品中难以形成与锗相关的固溶气团来钉扎位错[39]. 因此, 可以理解锗掺杂在较低的温度(600—900 ℃)不能有效钉扎位错. 但是, 在1000 ℃及以上温度时, 如图5所示, 锗掺杂显著抑制了位错滑移. 我们初步认为这是由于在位错运动路径上形成了可以作为位错钉扎中心的锗-氧(Ge-O)复合体. 为解释方便起见, 从刃位错滑移的角度来阐述: 在正常晶格中, Ge-O复合体较难形成, 这是由于氧原子偏聚在锗原子周围将引起晶格畸变, 造成自由能上升[40]. 但在有位错的晶格中, 刃位错引入的多余半原子面将在位错的前沿造成拉应力区域, 在此形成Ge-O复合体将使体系的自由能降低. 在1000—1200 ℃下, 间隙氧原子可快速向处在位错前沿拉应力区域附近的锗原子扩散, 并与锗原子发生相互作用形成Ge-O复合体, 成为阻碍位错滑移的中心. 在900 ℃及更低的温度下, 间隙氧原子的扩散速率要小得多, 在位错前沿附近不能有效地形成Ge-O复合体, 因而没有显现抑制位错滑移的效应.4 结 论本文系统研究了锗和氮两种杂质的共掺杂对CZ硅单晶中位错行为的影响. 通过室温下的纳米压痕和微米压痕测试, 证实了锗掺杂和氮掺杂对CZ硅单晶在室温下的位错行为几乎没有影响. 在600—750 ℃的三点弯曲加载试验表明, 氮掺杂显著提高了CZ硅单晶中位错滑移的临界切应力, 而锗掺杂则几乎不改变位错滑移的临界切应力. 通过研究微米压痕残余应力驱动的位错滑移得知, 氮掺杂能显著抑制位错在900和1000 ℃的滑移, 但几乎不能抑制位错在1100 和1200 ℃的滑移; 锗掺杂几乎不能抑制位错在900 ℃的滑移, 但能显著抑制位错在1000—1200 ℃的滑移. 分析认为, 在600—1000 ℃温度范围内, 氮掺杂使得与N-O复合体相关的钉扎中心在位错内部形成, 从而抑制位错滑移; 而在更高的温度下, 与N-O复合体相关的钉扎中心不能有效形成, 因而位错滑移几乎不被抑制. 关于锗掺杂对位错滑移的影响, 初步认为: 在1000 ℃及更高的温度, 在位错前端拉应力区域附近可以形成Ge-O复合体, 它们阻碍了位错的滑移;而在更低的温度, 由于间隙氧原子扩散速率较低而不能有效地形成Ge-O复合体, 因而位错滑移几乎得不到抑制. 上述情况表明, 氮掺杂和锗掺杂在抑制位错滑移方面具有很好的互补性. 因此, 在CZ 硅单晶中同时掺入锗和氮两种杂质, 可以使得硅片在集成电路制造的各种热处理过程中都具有更高的机械强度, 这无疑具有重要的技术意义.参考文献H u S M, Patrick W J 1975 J. Appl. Phys. 46 1869[1]S umino K, Harada H, Yonenaga I 1980 Jpn. J. Appl. Phys. 19 L49[2]Y onenaga I, Sumino K, Hoshi K 1984 J. Appl. Phys. 56 2346 [3]S enkader S, Wilshaw P R, Gambaro D, et al. 1999 Solid State Phenom. 70 321[4]Y ang D R, Wang G, Xu J, et al. 2003 Microelectron. Eng. 66 345[5]Z eng Z D, Chen J H, Zeng Y H, et al. 2011 J. Cryst. Growth 324 93[6]S himizu H, Aoshima T 1988 Jpn. J. Appl. Phys. 27 2315[7]F ischer A, KissingerG 2007 Appl. Phys. Lett. 91 111911[8]G oldstein M, Watanabe M 2008 ECS Trans. 16 313[9]F ahey P M, Mader S R, Stiffler S R, et al. 1992 IBM J. Res.Dev. 36 158[10]S iegelin F, Stuffer A 2005 Proceedings of the 31st International Symposium for Testing and Failure Analysis San Jose, California, USA, November 6–10, 2005 p59[11]Y onenaga I 2005 J. Appl. Phys. 98 023517[12]L u H M, Yang D R, Li L B, et al. 1998 Phys. Status Solidi A 169 193[13]L i D S, Yang D R, Que D L 1999 Physica B 273-4 553 [14]O rlov V, Richter H, Fischer A, et al. 2002 Mater. Sci.Semicond. Process. 5 403[15]M ezhennyi M V, Mil’vidskii M G, Reznik V Y 2002 Phys.Solid State 44 1278[16]M ezhennyi M V, Mil’vidskii M G, Reznik V Y 2009 J. Surf.Invest. 3 747[17]F ukuda T, Ohsawa A 1992 Appl. Phys. Lett. 60 1184[18]Y onenaga I 2005 Mater. Sci. Eng., B 124 293[19]C hen J H, YangD R, Ma X Y, et al. 2008 J. Appl. Phys. 103123521[20]T aishi T, Huang X M, Yonenaga I, et al. 2002 Mater. Sci.Semicond. Process. 5 409[21]S chuh C A 2006 Mater. Today 9 32[22]J ang J I, Lance M J, Wen S Q, et al. 2005 Acta Mater. 53 1759[23]J uliano T, Gogotsi Y, Domnich V 2003 J. Mater. Res. 18 1192[24]S un Y, Zhao T, Lan W, et al. 2019 J. Mater. Sci.- Mater.Electron. 30 3114[25]K ailer A, Gogotsi Y G, Nickel K G 1997 J. Appl. Phys. 81 3057[26]O liver W C, Pharr G M 1992 J. Mater. Res. 7 1564[27]I mai M, Sumino K 1983 Philos. Mag. A 47 599[28]S umino K, Yonenaga I 1993 Phys. Status Solidi A 138 573 [29]K olar H R, Spence J C H, Alexander H 1996 Phys. Rev. Lett.77 4031[30]P atel J R, Testardi L R, Freeland P E 1976 Phys. Rev. B 13 3548[31]S uzuki T, Yonenaga I, Kirchner H O K 1995 Phys. Rev. Lett.75 3470[32]Y ang D R, Ma X Y, Fan R X, et al. 2000 Mater. Sci. Eng., B72 121[33]v on Ammon W, Holzl R, Virbulis J, et al. 2002 J. Cryst.Growth 240 330[34]K o ji, Sumino 1999 Metall. Mater. Trans. A 30 1465[35]I toh T, Abe T 1988 Appl. Phys. Lett. 53 39[36]Y onenaga I, Taishi T, Huang X, et al. 2003 J. Appl. Phys. 93 265[37]S umino K, Yonenaga I 2002 Solid State Phenom. 85-86 145 [38]M cVay G L, Ducharme A R 1973 J. Appl. Phys. 44 1409 [39]W ang L, Yang D R 2009 Physica B 404 58[40]。

单晶硅中可能出现的各种缺陷分析

单晶硅中可能出现的各种缺陷分析缺陷,是对于晶体的周期性对称的破坏,使得实际的晶体偏离了理想晶体的晶体结构。

在各种缺陷之中,有着多种分类方式,如果按照缺陷的维度,可以分为以下几种缺陷:点缺陷:在晶体学中,点缺陷是指在三维尺度上都很小的,不超过几个原子直径的缺陷。

其在三维尺寸均很小,只在某些位置发生,只影响邻近几个原子,有被称为零维缺陷。

线缺陷:线缺陷指二维尺度很小而们可以通过电镜等来对其进行观测。

面缺陷:面缺陷经常发生在两个不同相的界面上,或者同一晶体内部不同晶畴之间。

界面两边都是周期排列点阵结构,而在界面处则出现了格点的错位。

我们可以用光学显微镜观察面缺陷。

体缺陷:所谓体缺陷,是指在晶体中较大的尺寸范围内的晶格排列的不规则,比如包裹体、气泡、空洞等。

一、点缺陷点缺陷包括空位、间隙原子和微缺陷等。

1、空位、间隙原子点缺陷包括热点缺陷(本征点缺陷)和杂质点缺陷(非本征点缺陷)。

1.1热点缺陷其中热点缺陷有两种基本形式:弗仑克尔缺陷和肖特基缺陷。

单晶中空位和间隙原子在热平衡时的浓度与温度有关。

温度愈高,平衡浓度愈大。

高温生长的硅单晶,在冷却过程中过饱和的间隙原子和空位要消失,其消失的途径是:空位和间隙原子相遇使复合消失;扩散到晶体表面消失;或扩散到位错区消失并引起位错攀移。

间隙原子和空位目前尚无法观察。

1.2杂质点缺陷A、替位杂质点缺陷,如硅晶体中的磷、硼、碳等杂质原子B、间隙杂质点缺陷,如硅晶体中的氧等1.3点缺陷之间相互作用一个空位和一个间隙原子结合使空位和间隙原子同时湮灭(复合),两个空位形成双空位或空位团,间隙原子聚成团,热点缺陷和杂质点缺陷相互作用形成复杂的点缺陷复合体等。

2、微缺陷2.1产生原因如果晶体生长过程中冷却速度较快,饱和热点缺陷聚集或者他们与杂质的络合物凝聚而成间隙型位错环、位错环团及层错等。

Cz硅单晶中的微缺陷,多数是各种形态的氧化物沉淀,它们是氧和碳等杂质,在晶体冷却过程中,通过均质成核和异质成核机理形成。

直拉法单晶硅中位错影响因素研究进展

第49卷第4期 2021年4月硅 酸 盐 学 报Vol. 49,No. 4 April ,2021JOURNAL OF THE CHINESE CERAMIC SOCIETY DOI :10.14062/j.issn.0454-5648.20200826直拉法单晶硅中位错影响因素研究进展苏文佳,李九龙,杨 伟,李 琛,王军锋(江苏大学能源与动力工程学院,江苏 镇江 212013)摘 要:在介绍了直拉法单晶硅中位错形成及运动机理的基础上,归纳了其生长过程中籽晶热冲击、固液界面、晶体直径和杂质等因素对位错的影响,分析了硼、锗、氮、磷、砷掺杂元素和氧杂质对单晶硅位错行为的影响。

籽晶热冲击会引起位错,而通过缩颈、回熔、籽晶预热以及采用掺杂的籽晶等方式可以使其得到抑制。

凸向熔体的固液界面引起较大的边缘切应力产生边缘位错,当形状为平面时,可抑制位错形成;在重掺n 型单晶硅中,固液界面的演变和{111}边缘面的形成可能促进过冷区域产生并中断顶锥生长,进而引发位错,并且边缘面的长度与熔融等温线的曲率有关;引晶时籽晶的不完全引晶,会产生位错且无法排出晶体,进而延伸至硅棒中;单晶硅直径增大和长晶过程中的直径波动都会增加位错的形成风险。

掺杂是抑制位错形成与运动的有效方法,硼、锗、氮、磷、砷以及氧杂质对位错都起着不同程度的抑制作用,主要原因在于杂质原子对位错的钉扎效应。

最后,针对缩颈工艺、热场设计、掺杂工艺和理论建模等方面,对未来的研究工作做出了展望。

关键词:直拉法;单晶硅;位错;固液界面;籽晶热冲击;晶体直径中图分类号:TB321;O77+2 文献标志码:A 文章编号:0454–5648(2021)04–0723–13 网络出版时间:2021–04–01Research Progress on Influencing Factors of Dislocation in Czochralski SiliconSU Wenjia , LI Jiulong , YANG Wei , LI Chen , WANG Junfeng(School of Energy and Power Engineering, Jiangsu University, Zhenjiang 212013, Jiangsu, China)Abstract: Based on the introduction of the dislocation formation and movement mechanism in Czochralski silicon, the effects of seed crystal thermal shock, solid–liquid interface, crystal diameter, and impurities on the dislocations during the crystal growth process were summarized. The effects of boron, germanium, nitrogen, phosphorus, arsenic doping elements and oxygen impurities on the dislocation behavior of the Czochralski silicon were analyzed. The thermal shock of the seed crystal can lead to the dislocations, which can be suppressed by some methods such as necking, melting back, seed crystal preheating, and the use of doped seed crystal. The solid–liquid interface convex to the melt causes a large edge shear stress to produce the edge dislocations. The formation of dislocations can be suppressed when the shape is flat. In heavily n –type doped single crystal silicon, the evolution of solid–liquid interface and the formation of {111} edge surface may promote the generation of supercooling region and interrupt the growth of top cone, thereby causing the dislocations, and the length of the edge surface is related to the curvature of the melting isotherm. Incomplete seeding of the seed crystal will produce the dislocations that cannot be discharged from the crystal, and then extend to the silicon rod. The increase in the diameter of single crystal silicon and the fluctuation of the diameter during the crystal growth process will increase the risk of dislocation formation. Doping is an effective method to inhibit the formation and movement of dislocations. Boron, germanium, nitrogen, phosphorus, arsenic and oxygen impurities all have different degrees of inhibition on the dislocations mainly due to the pinning effect of impurity atoms on the dislocations. Finally, some future research aspects on necking process, thermal field design, doping process and theoretical modeling were prospected.Keywords: Czochralski method; monocrystalline silicon; dislocation; solid–liquid interface; seed thermal shock; crystal diameter收稿日期:2020–11–02。

位错在硅基发光材料中的应用

三、通过离子注人硼、磷等杂质,在硅晶体中形成量子尺寸的位错环。 不同的方式引人位错,研究发现都能发光,只是强度不同,发光的光 谱不同,而且还受到其它因素,如载流子浓度、金属杂质等影响。

位错在硅基发光材料 中的应用

10

03

09 08

D1和D2的强度和宽度与位错密度成 正比,在密度较高的情况下D1是主要的发 光峰,而且相比于D2, D3和D4,其强度 受温度的影响小。 Sauer等认为:

D1,D2:与位错 的本质特征有关。 强度与激发波长、 含位错硅晶体的 表面状况有关系。 D3,D4:由位错 核心中的电子跃 迁引起。位错之 间的距离越大, 分离的位错数目 越多,则D3和D4 分裂成的峰越多。

Green等

通过表面织构和区熔硅分别提高了离 子注入LED的电致发光的光吸收率和少数 载流子寿命使得该类发光器件室温电致发 光能量转换效率达到0.85%。

04

未来发展与展望

04

最终目的

通过硅基发光实现光耦合互连

突破电子传输的瓶颈, 大幅度提高计算机的 运算速度和存储容量。

相关材料取自: 《Si晶体中点缺陷和位错交互作用的分子动力学研究_荆宇航》 《硅基发光材料研究进展_曾刚》 《硅晶体缺陷发光及应用_袁志钟》

07 06 05

04

03 02 01

D1:0.812eV D3: 0.934eV

D2: 0.875eV D4: 1.000eV

位错在硅基发光 材料中的应用

03

氧是直拉硅单晶中的主要杂质, 在晶体生长的后期以及集成电路工艺过 金属玷污 氧沉淀 程会产生氧沉淀,发射出大量的自间隙 掺杂类型 硅原子在硅基体中形成位错等缺陷,而 Pizzini等对掺氮的直拉单晶硅 位错又能吸引新的氧沉淀在其上偏聚, (CZSi )和区熔硅(FZSi)中由高 导致位错荧光光谱的变化,一般认为这 温塑性形变引入的位错发光性 些缺陷的荧光光谱都在0. 8-1. 0eV范 能的研究表明,掺氮样品的低 围内。同时,对位错、氧沉淀的发光和 掺杂类型 衬底掺杂 温位错发光峰D1-D4的峰位发 温度的关系进行了研究,发现随着温度 浓度 生偏移,强度有所变化。 的升高,它们的发光强度逐渐变弱。

氮和空位对直拉单晶硅中氧沉淀的影响

制造硅的起始材料是一种被称为石英岩的高纯度硅沙。

将其和碳放入炉管中,进行化学反应,反应式如下:SiC+Si01哼所+SiO个+CO个(2--1)这一步反应可以得到冶金级的硅,纯度约为98%。

冶金级硅经粉碎后与氯化氢反应生成三氯硅烷:Si+3HCI专SiHCl3个+月二个(2--2)三氯硅烷在常温下为液态,可以通过分馏法将其中的杂质除去,提纯后的三氯硅烷再和氢气反应就可以生成电子级硅:SiHCIs+H2斗所+3HCl个(2--3)通过以上这一系列的反应就可以得到电子级的多晶硅,使用电子级多晶硅才能制造出可供半导体工业使用的单晶硅。

2.3单晶硅的制备制造单晶硅常用方法有直拉法(Czochralski,CZ)和区熔法(FloatZone,FZ)两种。

目前半导体工业大多采用直拉法制备的单晶硅,直拉法生长的单晶主要用来生成低功率的器件。

而区熔法生长的单晶主要用来生产高功率的器件。

直拉法之所以比区熔法应用更普遍,主要是因为它的高氧含量提高了硅片机械强度和吸杂性能两个优点;另外一个原因是直拉法比区熔法更容易生产出大直径的单晶。

2.3.1直拉法直拉法生长单晶的过程中,多晶硅被放置在坩锅中,把坩锅加热到硅的熔图2.1直拉法单晶生长设备示意图氧沉淀核心溶解,这就是所谓的氧沉淀延迟效应pj。

通常低温退火形成棒状的氧沉淀,中温退火形成平板状的氧沉淀,而在高温退火过程中形成的是多面体氧沉淀[81。

2.4.3直拉单晶硅中氧沉淀的形貌直拉单晶硅中氧沉淀的温度主要与热处理的温度、时间以及单晶硅中掺入的杂质有关。

目前,对直拉单晶硅进行800℃一1250。

C的热处理主要可以观察到三种形貌的氧沉淀:片状氧沉淀[9,10】、八面体状氧沉淀[1l】、多面体氧沉淀㈦。

片状氧沉淀通常是在较低的退火温度(600。

C.700。

C)q+形成的。

如图2.4示,Grysetl3】等人将CZ硅进行低温长时间退火,用HRTEM观察到了片状的氧沉淀。

该氧沉淀平行于[叭1】晶向。

氮对直拉硅片中氧沉淀分布的影响

氮对直拉硅片中氧沉淀分布的影响

近年来,添加氮(N)是改善直拉硅片中氧(O)沉淀分布的研究热点。

因此,本文将聚焦在评估氮对直拉硅片中氧沉淀分布的影响。

1、氮添加对直拉硅片中氧沉淀分布的影响

添加少量氮(N)可将氧(O)沉淀分布从核心和边缘分到每个独立

的单元格中。

当氮浓度提高,氧能够均匀分布在硅片中。

然而,太多

的氮也会导致氧不能正常沉淀。

2、氮添加对直拉硅片氧沉淀能力影响

少量氮可以提高氧在硅片中的沉淀能力,当氮浓度提高,它会被溶

解在硅片中,抑制氧在晶体表面的沉淀。

如果长期含有高浓度的氮,

氧沉淀的能力就会变差。

3、氮添加对直拉硅片氧沉淀分布的性能影响

添加氮可以改变氧在硅片中的沉淀分布。

它能够使氧从核心和边缘

分到每个独立的单元格中。

然而,这种分布方式会影响氧的沉淀性能。

4、总结

总而言之,氮添加对直拉硅片中氧沉淀密度分布有很明显的影响。

少量氮可以提高氧在硅片中的沉淀能力,但是太多的氮会降低氧的沉

淀能力,这也会影响氧沉淀的分布。

因此,在添加氮的时候,应该避免添加过多的氮,为氧沉淀分布和性能提供良好的平衡。

300mm直拉单晶硅中的氮元素对氧化诱生层错的影响

第33卷 第2期Vol 133 No 12稀 有 金 属CH I N ESE JOURNAL OF RARE MET LAS2009年4月Ap r 12009300mm 直拉单晶硅中的氮元素对氧化诱生层错的影响韩海建,周旗钢3,戴小林(北京有色金属研究总院有研半导体材料股份有限公司,北京100088) 收稿日期:2008-05-17;修订日期:2008-07-23 作者简介:韩海建(1982-),男,河南开封人,硕士;研究方向:硅晶体生长技术3通讯联系人(E -mail:hhjian123@ )摘要:采用直拉法生长普通和掺氮硅单晶,研究不同含氮浓度的晶体中氧化诱生层错(OSF )的行为。

从4组晶体的相同位置取样,并对样品进行1100℃湿氧氧化实验。

实验结果表明,随着晶体中氮浓度的增加样品中氧化诱生层错环(OSF 2ring )宽度变大,且环内OSF 缺陷的密度增加。

这说明,氮的掺入促进了晶体中满足OSF 形核要求的原生氧沉淀的形成,使OSF 形核区变大。

关键词:掺氮;300mm;氧化诱生层错(OSF );直拉单晶硅中图分类号:T N304.1+2 文献标识码:A 文章编号:0258-7076(2009)02-0223-04 近年来,掺氮直拉硅单晶(NCZ 2Si )的性质引起了许多研究者的兴趣。

现有的实验已经证实:在大直径CZ 硅中掺氮(N )可以减小空洞型缺陷(v oids )的尺寸,使其在高温下退火容易被消除[1];氮能钉扎位错,提高硅片的机械强度[2];同时氮元素在器件制造过程中能促进氧沉淀,增加硅片的内吸杂能力[3,4]。

考虑到氧沉淀生成与氧化诱生层错的紧密联系,掺氮对氧化诱生层错(oxidati on 2induced stac 2king faults,OSF )的影响需要特别关注。

本文选取直径为300mm 的普通直拉单晶硅片(CZ 2Si )和不同氮浓度的掺氮硅片(NCZ 2Si )进行湿氧氧化参照对比试验,研究了不同掺氮浓度的条件下样品中OSF 的行为。

晶体缺陷有害杂质对半导体器件的影响以及解决方案

晶体缺陷有害杂质对半导体器件的影响以及解决方案1引言:90年代大规模集成电路的发展依然遵循摩尔定理,每3年器件的尺寸缩小1/3,芯片的面积约增加1.5倍,芯片中的晶体管数增加4倍,特大规模集成电路领域。

随着集成电路的飞速发展对硅片质量提出了更高的要求。

归纳起来就是要求硅片的晶格缺陷更少以及对器件有害的杂质含量更低。

研究表明,缺陷的尺寸在特征线宽的1/3以上时,就成为致命的缺陷会导致器件失效。

由于集成电路内各元件及连线相当微细,因此制造过程中,如果遭到尘粒、金属的污染,很容易造成晶片内电路功能的损坏,形成短路或断路等,导致集成电路的失效以及影响几何特征的形成。

因此在制作过程中除了要排除外界的污染源外,集成电路制造步骤如高温扩散、离子植入前等均需要进行湿法清洗或干法清洗工作。

干、湿法清洗工作是在不破坏晶圆表面特性及电特性的前提下,有效地使用化学溶液或气体清除残留在晶圆上之微尘、金属离子及有机物之杂质。

本文介绍了硅中的晶体缺陷(硅缺陷)、有害杂质、以及其对器件的影响,之后着重的介绍了消除晶体缺陷和有害杂质的方法及湿清洗和快速热退火处理。

2晶体缺陷半导体晶体中偏离完整结构的区域称为晶体缺陷。

按其延展的尺度可分为点缺陷、线缺陷、面缺陷和体缺陷,这4类缺陷都属于结构缺陷。

根据缺陷产生的原因可分为原生缺陷和二次缺陷。

从化学的观点看,晶体中的杂质也是缺陷,杂质还可与上述结构缺陷相互作用形成复杂的缺陷。

一般情况下,晶体缺陷是指结构缺陷。

2.1点缺陷(零维缺陷)主要是空位、间隙原子、反位缺陷和点缺陷复合缺陷。

2.1.1空位格点上的原子离开平衡位置,在晶格中形成的空格点称为空位。

离位原子如转移到晶体表面,在晶格内部所形成的空位,称肖特基空位;原子转移到晶格的间隙位置所形成的空位称弗兰克尔空位。

2.1.2间隙原子位于格点之间间隙位置的原子。

当其为晶体基质原子时称为自间隙原子,化合物半导体MX晶体中的白间隙原子有Mi、Xi两种。

重掺锑直拉单晶硅的掺氮效应

重掺锑直拉单晶硅的掺氮效应韩建超【期刊名称】《世界有色金属》【年(卷),期】2015(000)001【总页数】3页(P36-38)【作者】韩建超【作者单位】上海合晶硅材料有限公司【正文语种】中文重掺锑直拉单晶硅的掺氮效应本文研究了Si3N4熔融掺氮条件下重掺锑直拉单晶硅的性质。

实验结果表明,掺氮重掺锑直拉单晶硅比一般的重掺锑直拉单晶硅具有更低密度的0.2~0.3μm尺寸COP,经过高温热处理之后,HSb-NCZSi具有更高的与氧沉淀相关的体微缺陷密度,此外,其对应硅片的机械强度也比HSb-CZSi增强。

文|韩建超在集成电路用半导体硅材料中,由于锑具有很小的扩散系数,以Sb作为掺杂剂的N+衬底,生长外延层时几乎没有自掺杂,具有较窄的过渡区,表现出梯度陡的优势。

因而,重掺Sb单晶硅是制作外延片的优质衬底材料。

但是,由于掺杂剂Sb的掺入,由Czochralski法获得的重掺Sb直拉单晶硅(HSb-CZSi),其氧含量较普通直拉单晶硅(CZSi)大幅降低。

而在硅晶格中,95%的氧以间隙态存在,一般认为间隙氧的存在能够“钉扎”位错,减少位错滑移,增加硅片的机械强度;同时当间隙氧的浓度超过某一温度下氧在硅中的溶解度时,间隙氧就会在单晶硅中沉淀下来,形成和氧沉淀相关的体微缺陷(BMD),该缺陷能有效吸除硅片表面的有害金属杂质,在硅片表面形成一定深度的无缺陷洁净区,用于制造器件,此即为“内吸杂”。

而HSb-CZSi中氧含量的降低,必然导致硅片强度降低及“内吸杂”效果变差,降低器件的成品率。

近年来,对掺氮直拉单晶硅的研究发现,在普通CZSi中掺氮可以促进氧沉淀的生成,从而增强硅片的“内吸杂”能力[1],此外掺氮还可以提高硅片的机械强度[2],抑制空洞型缺陷[3]。

然而,针对外延常用的衬底材料HSb-CZSi掺氮后将会对以上缺陷的性质产生怎样的影响,却一直少见报道。

尤其对于重掺Sb单晶硅,一般性的观点是,Sb具有比其他掺杂剂更大的原子半径,在CZ单晶生长过程中,更容易引入空位型的COP(Crystal Originated Particle)缺陷,同时,HSb-CZSi具有更低的氧含量,因而研究重掺Sb单晶硅的掺氮效应,有着特别重要的意义。

掺氮直拉单晶硅中氧沉淀的研究进展_张泰生

0 引言

在直拉单晶硅生长的过程中 , 由于石英坩埚的熔解 , 一部分 氧通常会进入到单晶硅中 , 这些氧 主要存 在于硅 晶格的 间隙位 置。当间隙氧的浓度超过某 一温度 下氧在 硅中的溶 解度时 , 间 隙氧就会在单晶硅中沉淀下 来 , 形 成单晶 硅中常 见的氧 沉淀缺 陷。如果不对硅片中的氧沉 淀进行 控制 , 将会对 集成电 路造成 危害。通过一定的工艺 , 在硅片体内形成高密度的氧沉 淀 ; 而在 硅片表面形成一定深度的无缺陷的洁净区。该区域将用于制造 器件 , 这就是 内吸杂 工艺 [ 1] 。随着甚 大规模集成 电路 ( U L SI ) 的发展 , 特征线宽越来越小 , 这就需要降低单晶硅中的氧浓度以 免在器件有源区中形成缺陷 ; 同时 集成电 路工艺 的热预 算较以 前有显著降低。因此 , 在硅 片体内 形成氧 沉淀的 条件不 能得到 很好的满足 , 从而影响 内吸杂 效果。解决 这个问 题的途 径之一 就是在直拉单晶硅中掺氮 , 这主要 是因为 氮可以 促进直 拉单晶 硅中的氧沉淀下来 , 从而 增强硅 片的 内吸杂 能力 [ 2~ 6] 。此 外在 直拉硅单晶中掺氮 还可 以提 高硅 片机 械强 度 [ 7, 8] , 抑 制空 洞型 缺陷 [ 9] 。因而 , 国际上的硅材料大公 司 ( 如 SEH, Wacker, Simu co, K umatz, L G 等 ) 都在研究掺氮 直拉硅 ( NCZ) 并将 其商业 化。 对直拉硅中氧沉淀行为进行研究并加以控制一直是硅材料科学 与技术领域的重要课题。要 充分发 挥掺氮 直拉硅单 晶的优 势 , 必须对其氧沉淀行为进行深入的研究。本文主要介绍在掺氮直 拉硅单晶中氧沉淀研究方面的进展。

单晶位错对电池性能的影响

1.引言单晶硅由于其本身内部完整的晶体结构,其电池效率明显高于多晶硅电池,是硅基高效太阳能电池的首选材料。

然而,单晶硅内部杂质和晶体缺陷的存在会严重影响太阳能电池的效率,比如:光照条件下B-O复合体的产生会导致单晶电池的光致衰减;内部金属杂质和晶体缺陷(位错等)的存在会成为少数载流子的复合中心,影响其少子寿命。

本文研究了单晶硅片位错对电池性能的影响,并讨论了单晶拉制工艺对位错的影响。

作为少数载流子的强复合中心,位错会严重影响硅片的少子寿命,最终影响电池和组件性能。

2.实验本实验对大量低档电池片及其组件进行了研究,现从中选取一块典型组件和两片典型电池片举例说明。

实验过程如下:组件做电致发光EL(electroluminescence)测试→光照条件组件电性能测试。

电池做电致发光EL测试→光照条件电池电性能测试→电池光诱导电流密度(LBICCurrent)测试→硅片少子寿命测试→化学抛光腐蚀后观察位错→SIMS元素分析。

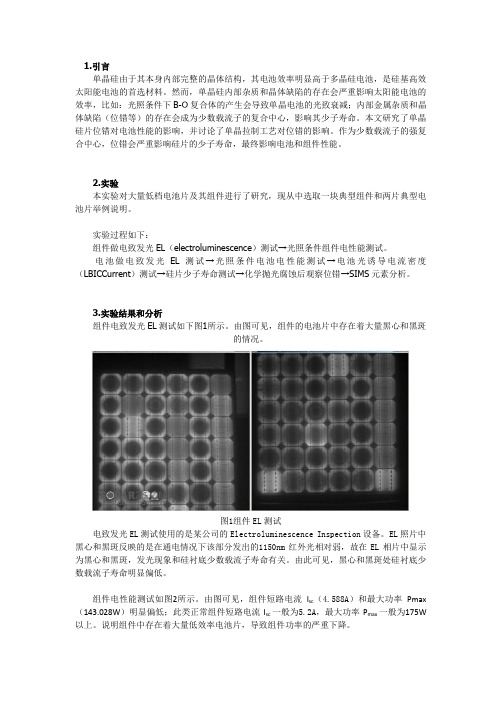

3.实验结果和分析组件电致发光EL测试如下图1所示。

由图可见,组件的电池片中存在着大量黑心和黑斑的情况。

图1组件EL测试电致发光EL测试使用的是某公司的Electroluminescence Inspection设备。

EL照片中黑心和黑斑反映的是在通电情况下该部分发出的1150nm红外光相对弱,故在EL相片中显示为黑心和黑斑,发光现象和硅衬底少数载流子寿命有关。

由此可见,黑心和黑斑处硅衬底少数载流子寿命明显偏低。

组件电性能测试如图2所示。

由图可见,组件短路电流I sc(4.588A)和最大功率Pmax (143.028W)明显偏低;此类正常组件短路电流I sc一般为5.2A,最大功率P max一般为175W 以上。

说明组件中存在着大量低效率电池片,导致组件功率的严重下降。

图2光照条件组件电性能测试而后,我们进行了电池片电致发光EL测试,如下图3和4所示。

其黑心和黑斑现象如组件EL测试所见。