2017 H1 REV03 供应商品质大会资料QA

供应商大会品质报告

引言:供应商大会是一项重要的商业活动,为了提升产品品质,加强供应链管理,以及与供应商建立更紧密的合作关系,本次供应商大会品质报告(二)将对供应商在产品质量方面的表现进行全面分析和评估。

本文将探讨供应商的产品品质状况,并提供改进建议,以期最大程度地提高产品品质,满足客户需求。

概述:正文内容:1.供应商选择与审核1.1选择合适的供应商标准1.2供应商审核流程与标准1.3供应商审核结果与反馈2.产品设计与质量控制2.1产品设计流程与标准2.2产品测试与验证2.3质量控制流程与标准2.4过程改进与反馈机制2.5供应链管理与绩效评估3.原材料与供应链管理3.1原材料选择与验收标准3.2供应链管理与追溯性3.3供应商合作与协调3.4供应链风险管理3.5监督供应商质量绩效4.生产过程与质量控制4.1生产流程管理与监控4.2装备与设备管理4.3工人技能培训与管理4.4过程质量控制与纠正措施4.5生产效率与连续改进5.品质问题分析与改善5.1品质问题追踪与设置指标5.2品质问题分析与根本原因查找5.3品质问题改善计划5.4品质问题预防措施5.5品质问题反馈与持续改进总结:通过对供应商大会品质报告(二)的详细阐述,我们可以看到供应商在产品质量管理方面的表现及存在的问题。

为了持续改进产品品质,建议企业在供应商选择与审核、产品设计与质量控制、原材料与供应链管理、生产过程与质量控制以及品质问题分析与改善等五个方面采取相应措施。

通过与供应商紧密合作,实施有效的质量管理流程,企业可以提高产品品质并满足客户需求,保持竞争力。

供应商品质会议

更改,重新配保护膜改善。 8.残胶、双面胶3M444材质本身都有残胶现象,工序已更改改善。

4.裁切不良、更改后刀模

4.裁切不良、刀模接刀,改更前

供应商品质会议

一、主要问题点 1.增光、扩散、反射膜、特采率起品质目标1%退货 2.单批材料不良率高(10-90%的不良) 二、主要不良 1.增光\白点、压痕、划伤、裁切不良 2.反射\杂物、脏污 3.扩散\保护膜不易起头 4.双面胶\残胶

分析原因以对策

1.白点、白点,压痕,压伤属增光材料常见不良现象,具体造成原因主 要是涂布不均,收卷不良

2.压痕、白点,压痕,压伤属增光材料常见不良现象,具体造成原因主 要是涂布不均,收卷不良

3.划伤、,此材料外加工造成划伤现象,已改善。 4.裁切不良、刀模接刀等,后续更换刀模改善 5.杂物、离型纸140克掉粉层异致杂物、脏污等不良已更换底层离型纸,

已改善。 6.脏污、离型纸140克掉粉层异致杂物、脏污等不良已更换底层离型纸,

供应商说明会资料(QA部分)

1.背景

2.基本思考方法

3.详细的推进计划 4.QA-NETWORK运用实例

GTMC品管技术科 彭善铭

2012年6月28日

供应商QA-NETWORK推进方法

1.背景

1.1 为了做到重要品质特性的不良的未然防止,从314A、 055A开始,生准期间开始开展供应商QA-NETWORK的活动 1.2 过往车型的反省 1)活动展开较晚(CF3) 2)供应商和担当对QA-NETWORK的理解不足

变更时需再次QA评价

1.重要部品项目确认

4.供应商进行QA 维持管理点检, 持续改善

P AD

C

2.供应商明确重 要品质保证项 目,实施QA评价

3.确认重要QA工程保证度及 改善对策

谢谢各位! THANK YOU!

目标 ~1A前 重要工程QA 网络保证率100%

活动计划

大日程

2012

2013

2014

1 2 3 4 5 6 7 8 9 10 11 12 1 2 3 4 5 6 7 8 9 10 11 12 1 2 3

CF1 1st-SPTT 2nd-SPTT

CF2

CF3

1A

2A

L/O

3rd-SPTT

4th-SPTT

针对部品的以上不良项目,选定相应的品质保证 特性。例如:拧紧、液体泄漏、误品、欠品、端子 结合、打刻等

供应商QA-NETWORK推进

2.基本思考方法

◆ 制定发生防止、流出防止等级的评价基准

a. 发 生 防 止 的 思 考 方 法

(基本思考方法和定义参考SQAM P50)

供应商QA-NETWORK推进

为提高390A的重要品质 特性的保证能力

供方现场QAV检证

供应商 管理

部品管 理

15

●查看进货不合格处理办法及记录档案

●查看品质保证协议合同(双方代表签字、加盖公章)

生产领域【D】

・ 是否按隆鑫的调货通知单制定了加工计划?

●抽查近期某部品的加工计划与隆鑫的调货通知单,确定加工计划

的日程安排不会影响隆鑫的供货计划。

检查实际使用的材料与工程品质管理表中所规定的材料或 材料的生产厂家是否相符。 ●原材料的入厂检验项目是否设定?

● ●

明确工序的制造条件。 重要项目的检验频次是否确定。

◎作業 標準书 (品質 ・安 全)

・ 是否制定了作业标准书?是否按要求实施。(检验 数据存档) 5

是否编制了作业标准?作业现场是否悬挂? ●作业者是否清楚作业标准内容?并按作业标准要求操作?

重要度与图纸是否相符。 ●零部件的重要项目是否明确。

● ● ● ● ●

・ 品质不合格的防患于未然项目是否已反映? 5 20 ・ 外协零部件、外协工序是否已反映?二次供方是否 已反映?

防缓于未然项目是否标识。 是否制作了工程品质管理表(含二次供方) 是否按规定进行了确认。

・ 原材料生产厂家及规格是否已反映? ・ 每道工序的制造条件是否已反映? ・ 重要项目的检验频次是否已反映?

审查 評価 指導

・ 是否建立了供方档案? 5 ・ 是否制定了年度供方考察、指导计划?考察报告是 否存档?

供应商 管理

15

审查 評価 指導

5 ・ 有无按管理要求(定期或年度)对供方进行评价? ●明确评价部门、评价内容、评价周期。结果存入供方档案 结果是否存档? ・ 是否制定了部品管理办法?(初物管理、批次管理 ●查看管理办法,是否对初物管理、批次管理、进货检验等制订了 、进货检验等) 管理办法。 ・ 是否按规定进行了初物管理、批次管理? ●查看初物管理、批次管理等管理档案。 ・ 是否按规定进行了进货检验?检验结果是否存档? 8 ・ 当进货检验发生不合格品时,对批次产品有无处理 記録? ・ 当进货检验发生不合格品时,对不合格项是否进行 了指导、整改、 跟踪、确认?结果是否存档。

QAQR031-A 供应商质量保证协议

供应商质量保证协议甲方:电子有限公司乙方:2、对于已接收之物料使用时发现质量异常,被判定为不合格的物料,甲方应立即向乙方反馈,乙方应及时处理及更换合格品给甲方使用。

若某些物料其不合格的原因是一些细小的问题引起的且补料时间受限,在甲已双方努力协商的基础上,甲方可以协助挑选使用,乙方应按不良率比例对该物料进行降价处理后,甲方方可办理正式入库手续完成物料移交。

3、对于不合格批次,甲方应及时向乙方反馈,乙方收到甲方的《物料问题通知单》或电话及邮件形式通知后,应立即(4-8小时内)给予甲方回复对策或派员到甲方现场妥善处理并应快速补送合格品给甲方使用,不得影响甲方生产;若乙方在规定时间内对不合格品未提出处理方案,导致甲方停拉,乙方应赔偿甲方由此而产生的损失费5000元/天。

(注:建议供应商应根据产品的合格率,适当预留备品.)4、乙方收到甲方的《退货通知单》后,应在规定期内(省内3天,省外7天)将不合格品撤离甲方仓库并快速将合格品供给甲方使用,过期未收回的退料,甲方有权自行处理或收取500元/天的管理费,(按通知之日起,省内/外3、7天后计算)依此类推….5、因甲方生产紧迫需对乙方交付的物料(该批来料被IQC判定不合格时)进行挑选或加工使用时,挑选或加工人工费按每小时35元/人计算。

6、乙方收到甲方关于所送货物缺少数量通知时,应立即同甲方负责人联系,若经查实,应在(8-16小时内)补回短缺数量,未补则按短缺数所造成的影响进行扣款。

第三条、品质1、乙方应确保在生产中制造的质量符合于甲乙双方协议中的构造、性能、安全性、RoHS2.0指令、REACH法规等品质的责任。

2、甲方在正式向乙方下达采购合同前,乙方必须先向甲方提供量产样品及相关安规证书、图纸、材质有害物质测试报告等技术资料,供甲方认可后,由甲、乙双方共同封样分别保存,甲方有权随时修改,乙方必须按甲方认可样品生产。

3、甲方有权派出人员至乙方进行生产的协调、品质监督、技术指导等方面的工作。

供应商品质会议PPT文档19页

21、没有人陪你走一辈子,所以你要 适应孤 独,没 有人会 帮你一 辈子, 所以你 要奋斗 一生。 22、当眼泪流尽的时候,留下的应该 是坚强 。 23、要改变命运,首先改变自己。

24、勇气很有理由被当作人类德性之 首,因 为这种 德性保 证了所 有其余 的德性 。--温 斯顿. 丘吉尔 。 25、梯子的梯阶从来不是用来搁脚的 ,它只 是让人 们的脚 放上一 段时间 ,以便 让别一 只脚能 够再往 上登。

6、最大的骄傲于最大的自卑都表示心灵的最软弱无力。——斯宾诺莎 7、自知之明是最难得的知识。——西班牙 8、勇气通往天堂,怯懦通往地狱。——塞内加 9、有时候读书是一种巧妙地避开思考的方法。——赫尔普斯 10、阅读一切好书如同和过去最杰出的人谈话。——笛卡儿

Thank you

ห้องสมุดไป่ตู้

供应商品质大会样板

■ 品质 实绩 (Unit: PPM,%)

部品 LOT 品质

受

检 04' 1.56

L

目标 1.00

O

T

'03年比

4%↓

1.71 1.63

03' 09月计 04 实际

部品 体感 品质

890

部 04' 目标

品 500 体 感

'03年比

26%↑

660 657

03' 09月计 04 实际

1.品质业务Concept

请大家将手 机铃声调为振动

谢谢!

XX 电 子

供应商品质

大 会

GP QC

2016年3月25日

时间排程

13:30分 13:30~15:00

15:00~15:10 15:10~16:20 16:20~16:50 16:50~17:00 17:00

会议开始 XX电子2016年品质经营 说明 中途休息 供应商2016年品质经营发表 供应商自由发言 会议总结 结束会议

• 确保开发部品量产性 • 培养协力社人力

• 部品供应商 二元化 • 确保部品量产性

• 量产导入 品质认证制 • 协力社评价及指导

• 初期量产 品质保证制 • 部品保证活动

• 失败事例 防止再发 • 金型寿命管理

• Rule遵守 Audit

• 协力社效率化

• 信赖性检证

• 检查基准一致

• 制造工程标准化 • 工程别SQA 落实 • 运营奇才HOUSE • 标准遵守 Audit • 工程 QSF活动深化 • PQL 预测管理 落实 • 慢性不良改善活动 • 工程参数管理

-CS人力, 测定器 -N/W 构筑

供应商质量会议ppt课件

对策 和 事后管理 ☞ 改善方案(Terminal供应商)

-

-

◑不良发生因要 -

【担当:

日程:

】

☞ 事后管理 -

构造图 和 东西照片

-

【担当:

日程:

】

附件资料

问题点发生日 发生阶段

原因区分

1. IQC (√) 2. 工程 ( ) 3. OQC ( ) 4. 其他 ( )

1. 外观不良 (√) 2. 尺寸不良 ( )

从细节方面入手,一点一滴去改善。必要时

候我们会到贵公司共同参与及监督检查生产

过程的控制。

.

15

(三)、加强检验

只要有生产就会有不合格品,所以检验 在每个企业都是必不可少的,我们希望我们 的供应商也能够保证公司中有检验队伍,来 对产品质量进行把关,你们的出货检验必须 要按照我们的要求对产品进行检验及把关。 在加强检验过程中,有些必要的检验设备, 该配的还是要配上,比如要做硬度检验却没 有硬度计,一直在用的游标卡尺从来没有检 定过,这些都不能保证检验的顺利进行.

.

12

四、2012年下半年对各合作伙伴的几点要求

加强产品源头控制 加强产品过程控制 加强检验 提供检验数据

.

13

(一)、加强产品源头控制

但凡接受过质量管理体系培训的人,都 会明白我们谈质量、抓质量、求质量最 基本方法的就是源头控制;

源头就像上游的流水,材料源头没有保 证,再完美的制程也保证不了你的合格 率。我提醒我们的合作伙伴,在比较价 格的同时,勿忘品质;在使用材料前, 勿忘检验。

2012年下半年我们会不定期突击检查各位的检验 数据。不能提供检验数据的,我们一定会对订单的量 做出调整或者直接取消合格供应商的资格。

供应商大会品质部讲义共22页文档

谢谢!

•

29、在一切能够接受法律支配的人类 的状态 中,哪 里没有 法律, 那里就 没有自 由。— —洛克

•

30、风俗可以造就法律,也可以废除 法律。 ——塞·约翰逊

61、奢侈是舒适的,否则就不是奢侈 。——CocoCha nel 62、少而好学,如日出之阳;壮而好学 ,如日 中之光 ;志而 好学, 如炳烛 之光。 ——刘 向 63、三军可夺帅也,匹夫不可夺志也。 ——孔 丘 64、人生就是学校。在那里,与其说好 的教师 是幸福 ,不如 说好的 教师是 不幸。 ——海 贝尔 65、接受挑战,就可以享受胜利的喜悦 。——杰纳勒 尔·乔治·S·巴顿

供应商大会品质部讲义

•

26、我们像鹰一样,生来就是自由的 ,但是 为了生 存,我 们不得 不为自 己编织 一个笼 子,然 后把自 己关在 里面。 ——博 莱索

•

27、法律如果不讲道理,即使延续时 间再长 ,也还 是没有 制约力好法律是由坏风俗创造出来的。 ——马 克罗维 乌斯

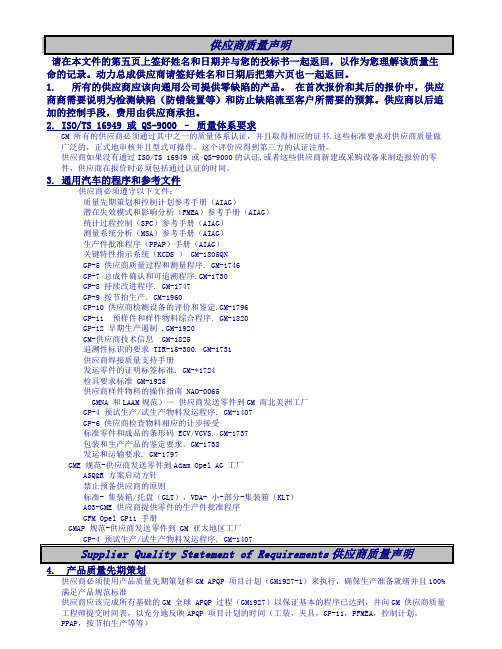

全面供应商管理资料—03供应商质量声明

供应商质量声明请在本文件的第五页上签好姓名和日期并与您的投标书一起返回,以作为您理解该质量生命的记录。

动力总成供应商请签好姓名和日期后把第六页也一起返回。

1. 所有的供应商应该向通用公司提供零缺陷的产品。

在首次报价和其后的报价中,供应商商需要说明为检测缺陷(防错装置等)和防止缺陷流至客户所需要的预算。

供应商以后追加的控制手段,费用由供应商承担。

2. ISO/TS 16949 或 QS-9000 –质量体系要求GM 所有的供应商必须通过其中之一的质量体系认证,并且取得相应的证书.这些标准要求对供应商质量做广泛的,正式地审核并且型式可操作。

这个评价应得到第三方的认证注册。

供应商如果没有通过ISO/TS 16949 或 QS-9000的认证,或者这些供应商新建或采购设备来制造报价的零件,供应商在报价时必须包括通过认证的时间。

3. 通用汽车的程序和参考文件供应商必须遵守以下文件:质量先期策划和控制计划参考手册(AIAG)潜在失效模式和影响分析(FMEA)参考手册(AIAG)统计过程控制(SPC)参考手册(AIAG)测量系统分析(MSA)参考手册(AIAG)生产件批准程序(PPAP)手册(AIAG)关键特性指示系统(KCDS ) GM-1805QNGP-5 供应商质量过程和测量程序. GM-1746GP-7 总成件确认和可追溯程序.GM-1730GP-8 持续改进程序. GM-1747GP-9 按节拍生产. GM-1960GP-10 供应商检测设备的评价和鉴定.GM-1796GP-11 预样件和样件物料综合程序. GM-1820GP-12 早期生产遏制 .GM-1920GM-供应商技术信息 GM-1825追溯性标识的要求 TIR-15-300. GM-1731供应商焊接质量支持手册发运零件的证明标签标准. GM-*1724检具要求标准 GM-1925供应商样件物料的操作指南 NAO-0065GMNA 和LAAM规范)—供应商发送零件到GM 南北美洲工厂GP-4 预试生产/试生产物料发运程序. GM-1407GP-6 供应商检查物料相应的让步接受标准零件和成品的条形码 ECV/VCVS. GM-1737包装和生产产品的鉴定要求。

供应商大会品质部讲义

Page 1

The Electronic Regulator Center Of The Word 世界电子调节器中心

ROHS案例: 1.2001年12月5日,一百三十多万台索尼Playstation One游戏机 因扎带镉超标被荷兰政府扣押。 2. 2006年07月10日,欧盟于7月1日在全球启动和实施RoHS后, 消息称索尼公司成为首例被开罚单的电子企业。由于索尼在销 往阿姆斯特丹的产品含铅,违反了RoHS管制,索尼被处以高达 6亿欧元的罚款,所有货物也在阿姆斯特丹进行销毁,并且在4 -6个月内不允许在阿姆斯特丹进行产品销售。 3.XXX2009年9月某供应商提供的P/N:C40003的线材,物料铅 含量严重超标达3000PPM,造成我们锡炉的锡污染,直接损失 达18万元。

质量文化的表征

质量价值观 质量精神

质量文化 的表征

质量形象 质量教育

质量文化是指企业在长 期的质量管理过程当中形 成的,围绕质量问题所产 生的一切活动方式的总和, 这种活动方式体现了企业 独特的质量价值观念。 这种价值观通常来源于 企业的最高管理者。

质量道德

The Electronic Regulator Center Of The Word 世界电子调节器中心

Elrad 教训总结:作为供应商,应主动了解自己的 产品一些特殊要求及在客户端使用要求,并积极主 动地确认接收标准,达成品质标准的统一,减少判退 造成的系列损失。

Page 6

The Electronic Regulator Center Of The Word 世界电子调节器中心

包装要求篇

2011年包装事故总结: 1. 某线材供应商用橡皮筋捆杂线材,造成库存材 料100%被融化的橡皮筋污染。 2.某五金供应商纸箱在出口到德国时,纸箱全部 变形裂开造成材料全部变形。

Supplier Quality Manual供应商质量手册

Supplier Quality Manual供应商质量手册2014-Rev.01ForewordZero defects and zero tolerance of non-quality are the ISLC total quality objectives, for the satisfaction of ISLC customers. It is our customers who decide of our future by awarding us contracts as long as they are convinced that we do not compromise on Quality.This Supplier Quality Manual sets out ISLC policy and procedures for the selection of suppliers and the management of the panel. A strict compliance with the content of this manual is requested.零缺陷和零偏差是ISLC全面质量目标,旨在实现客户满意。

正是由于我们的客户确信我们决不会在质量上妥协才给予我们订单,从而决定了我们的未来供应商质量手册阐述了ISLC的方针及其选择供应商和管理供应商目录的程序,所以必须严格遵守该手册中提及的内容。

CONTENTS 目录1-Advanced Quality Planning for Product & Process (APQ.pp) (5)1-产品/过程质量先期策划(APQ.pp)1.1 AQP.pp Procedure (7)1.1 AQP.pp 程序1.2 AQP.pp Stage 0 - Supplier pre-selection (8)1.2 AQP.pp 0 步骤 - 供应商预选择1.3 AQP.pp Stage 1 - Supplier selection (9)1.3 AQP.pp 1 步骤 - 供应商选择1.4 AQP.pp Stage 2- Supplier nomination (10)1.4 AQP.pp 2 步骤 - 供应商任命1.5 AQP.pp Stage 3- Design validation (11)1.5 AQP.pp 3 步骤 - 设计认可1.6 AQP.pp Stage 4 - Process validation (13)1.6 AQP.pp 4 步骤 - 过程认可1.7 AQP.pp Stage 5 - Initial sample validated (18)1.7 AQP.pp 5 步骤 - 首批样件(IS)认可1.8 AQP.pp Stage 6- Start Of Production & probationary period (20)1.8 AQP.pp 6 步骤 - 生产启动和试用期2 - Continuous Quality Improvement (24)2 - 质量持续改进2.1 Incident processing (26)2.1 质量事故处理流程2.2 Supplier Quality Improvement Plan (QIP) (28)2.2 供应商质量改进计划(QIP)2.3 Product & Process change manaement (30)2.3 产品&过程变更管理2.4 Audits & audit schedule (32)2.4 审核&审核计划3 - Supplier Quality Policy (33)3 - 供应商质量方针1- Advanced Quality Planning for Product & Process (AQP.pp)1- 产品/过程质量先期策划(AQP.pp)Advanced Quality Planning for product and process is a structured method of defining and establishing the necessary steps, which supplements supplier quality policy and rules implemented to ensure that a component will comply with ISLC requirements.产品/过程质量先期策划是一种结构化方法,通过定义和建立必要步骤,帮助供应商实施质量政策及规定以确保其零件符合ISLC要求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2017 H2

品質Level

Worst

你在哪個Level

材料品質

H2怎麼改善 錢多無所謂 H2開始扣款

車制/MIM :精科 & 一火 & 好岩石 檢驗報告異常(未附報告或報告錯誤); 檢具不能按時提供或者過期;

在SZS重工不能遵守相關規範;

8D改善報告製作能力差; ※決策層Loss / 缺乏對技術人員評估 ※品質管理層Loss / 缺乏監督 ※製造管理層Loss / 員工執行力差

1.Wistron P/N : 433.0AW02.0001

: 2017

H1’ 客戶重大 Issue案例分析_材料問題 3.Defect D/C: 2017.02.25

4.Failure Rate:1.2% 5.Good&NG Photo:

2.Model:

曾玉刚

Keystone3_固定架斷裂_異常描述

Quality

2017 H1’ 外觀件 進料品質狀況

2017 H1’ 沖壓件 進料品質狀況

2017 H1’ 車制件&MIM 進料品質狀況

2017 H1’ 其它件 進料品質狀況

2017 H1’ 廠商品質系統問題

項目 問題點 處罰措施 違反廠商

①不能未及時提供

出貨檢驗報告 ②Spec錯誤 ③測試數據超差 ④測試數據缺失 ①不能及時提供 檢具 ②私自修改檢具

塑膠、油墨、烤漆、塗料

上述以外材料

N.D.

<30ppm

<5ppm

<40ppm Br<800ppm Cl<800ppm Br+Cl<1,500ppm

鹵素(總溴、總氯) Halogen (Br、Cl)

所有非金屬材料*4

< 700ppm

EICC 簡介(現行5.0版本)

為履行社 會職責並在 市場上獲取 成功,參與 者及其代理

商需遵循最

高標準的道 德要求。

GTS系統介紹

NO. 1 2 QC Data實現信息化、無紙化管理;

實現目標 使用移動終端進行數據錄入,查詢,隨時隨地進行追蹤和反饋,全員參與,提高效率;

備註

3

系統化质量追溯,偏於查詢,不會遺失;

GTS系統介紹

NO. 4 5

實現目標 自動生產系統報表,重點項目實現自動預警管理; 能够降低SOP及工艺参数更改的随意性,能保证制程控制的相对稳定;

200RMB/次

200RMB/次 通知 3000RMB/次 10000RMB/次

400RMB/次

1000RMB/次/禁入 警告 / /

禁入

禁入 200RMB / /

9 10 11 12

10000RMB/次 1000RMB/次 1000RMB/次 退貨

100000RMB/次 / / 1000RMB/次

2017 H1’ 客戶重大Issue案例分析_材料問題

CT470_沉頭孔偏淺_異常描述

沉頭孔尺寸偏小

不良現象

沉頭孔尺寸偏小

客戶組裝GAP

- 客戶NB成品 -> 支付拆解費用;

處理措施 - 成品 -> 100% 加貼Mylar; - 零件 -> 100% 加貼Mylar ; - 其它費用 -> 客戶停線費用,QE到客戶端異常處理費用,客戶端Sorting費用; - 工程技術人員缺乏模具管理知識,保養點檢不執行; 原因分析 - 品質管理者缺乏最基本的監督; - 品質概念差,基本檢查不落實; ※決策層Loss / 缺乏對技術人員評估 ※品質管理層Loss / 缺乏監督 ※管理層Loss / 員工執行力差

不良現象

NG品-固定架開裂

固定架壁厚偏薄造成斷裂

1

- 客戶NB成品 -> 100%進行搖擺測試;

處理措施 - 成品 -> 所有庫存成品100% CCD外觀檢驗裂紋; - 零件 -> 庫存零件報廢;

- 其它費用 -> 2次到客戶端報告,客戶安排SQE到SZS確認不良改善狀況; 原因分析 - 變更管理執行混亂,缺乏風險評估(FMEA); - 品質概念差,基本檢查不落實; ※決策層Loss / 缺乏風險意識 ※管理層Loss / 員工執行力差

③過期檢具不及時取回校驗

①重工SOP未經SQE簽字確認 廠商重工 ②在重工區域做與工作無關事項

③重工區5S混亂

改善報告 ①SQE要求的8D報告未及時提供 ②報告未審核,邏輯差,報告退回

重工品判退,1次警告,2次罰款

未按時提供直接罰款; 1次警告,2次罰款;

北川

巨福 炳榮/永基

扣款措施

序號 1 2 3 項 目 第1次 10000RMB/次 100RMB*天 500RMB/次 第2次 / / 1000RMB/次 ≥3次 / / 2000RMB/次 依Process Control Plan(含PMP)或 QC 品質工程表所訂定的重要參數 項目進行製程控管並要有記錄的項目而未有紀錄報告或作假的文 件 8D報告未按時回復 8D報告未落實執行

QA階段 QC階段 • QA:品質保證 • ORT:可靠度 • QI:品質檢驗 • QC:品質控制

• QI:品質檢驗 • QC:品質控制

• TQC:全員品質管理 • SPC:統計製程控制 • QA:品質保證 • ORT:可靠度 • QI:品質檢驗 • QC:品質控制

Quality

Quality

Quality

產品退貨,第1次警告,2次以上罰款

產品退貨,1次警告,2次罰款 產品退貨,1次警告,2次罰款 產品退貨,1次警告,2次罰款 未按時提供直接罰款; 私自修改直接罰款,廠商總經理報告 產品退貨,1次警告,2次罰款 重工品判退,1次警告,2次罰款 重工品判退,1次警告,2次罰款

巨福

All Supplier All Supplier All Supplier 巨福/興美達 / 永基 雄騰 一火

4

5 6 7 8

環境不使用證明書錯誤

無提供環境不使用證明書 報表未提供或錯誤 未有標準規格、圖面、工作指導書(SOP)及檢驗標準書(SIP) 製造方法、材料、測試方法、管理者、廠地變更、委外廠商變更 在未有正式設計變更文件而自行變更,影響到SZS的生產線排程 及品質問題,則每一事件: 廠商在出貨前已知悉產品品質不符合收貨標準屬於不良品的情況 下,卻惡意隱瞞SZS直接出貨,查獲屬實於予重罰: 入料未附測試樣品 駐廠人員違反紀律 若設計變更或異常改善後料件未按我司規范進行標示.

現場審核

內部審核 認證機構審核

運行記錄

運行記錄 保留備查

2018/09/15 失效

2015/09/15發佈

2018/09/15實施

ISO 14001 1996Biblioteka ISO 14001 2004

ISO 14001 2015

環境管理物質消減計劃(2018)

一級管理物質消減一覽表 管制名稱 限制對象 其他表面處理層、金屬材料 鎘(Cd) 上述以外材料 其他表面處理層、金屬材料 鉛(Pb) N.D. <80ppm <5ppm <90ppm 2018/01/01 < 20ppm 現行限值 <30ppm

/ / / 3000RMB/次

2017 H2’ 廠商改善方向

NO. 項目 改善對策 - 100%導入全檢,并確保全檢效果; - 檢驗人員每月進行檢出率考核,進行GRR分析,不合格人員強 1 外觀件 化培訓; 2017.08.10 持續進行 導入日期 狀態

- SQE每月到廠商現場確認廠商製程穩定性及外觀檢驗狀況;

- 排定鹽霧試驗及高低溫試驗持續進行計劃,確保產品可靠性; - 增加模具點檢/保養頻率,確保模具穩定性; 2 衝壓件 - 強化人員量測能力,量大機種加大量測頻率,定期提供FAI; - 定期對電鍍廠商進行Audit,確保電鍍穩定性; - SZS導入入料前全檢,相關費用轉嫁廠商,以督導廠商改善; - 針對特定項目進行DMAIC分析; 3 ALL - 導入QIT持續改善,每週回復改善結果; - 品質管理導入智能化/系統化作業方式(參考SZS GTS系統); 2017.08.10 持續進行 2017.08.10 持續進行

GP & EICC System

環境管理物質消減計劃 2018 (Page15) EICC簡介/現行5.0版本(Page16)

GTS System

GTS 系統介紹 (Page17~18)

GTS 導入計劃 (Page19)

SZS廠商品質Level

0%

TQM階段

50%

40%

10%

TQC階段 • CS:客戶滿意 • 6Sigma:DMAIC • SCQM:供應鏈管理 • TQC:全員品質管理 • SPC:過程控制 • QA:品質保證 • ORT:可靠度 • QI:品質檢驗 • QC:品質控制

備註

6

GTS系统制程稽核记录具有不可更改性,不受外界人为因素的干扰;

SZS GTS導入計劃

2003

HOU SQE_2017_H1

Semi-annually Meeting Of The Supplier Quality

Reporter: Date:2017/08/08

Meeting main topic

Quality System

SZS 廠商 品質 Level(Page3) 2017 H1’ 進料品質狀況(Page4~7) 2017 H1’ 廠商品質系統問題 &扣款事項 & 改善方向(Page8~10) 2017 H1’ 客戶重大Issue案例分析(Page11~12) Quality System Summary(Page13) ISO9001&14001 換版要求(Page14)

2017 H1’ Quality System Summary