横梁模具设计方案

汽车防撞横梁冲压工艺研究及模具设计探讨

汽车防撞横梁冲压工艺研究及模具设计探讨随着汽车工业的不断发展,汽车的安全性能也备受关注。

而汽车防撞横梁作为汽车passve 安全系统的重要组成部分,对于汽车的安全性能起着至关重要的作用。

针对汽车防撞横梁的冲压工艺研究及模具设计就显得尤为重要。

一、汽车防撞横梁冲压工艺研究1. 材料选择汽车防撞横梁通常采用高强度钢材料制作,例如冷轧钢板、热镀锌钢板等。

这些材料具有良好的抗拉强度和冲击性能,能够有效减轻车辆在碰撞事故中的损伤程度,保护车内乘客的安全。

2. 冲压工艺汽车防撞横梁的冲压工艺是制作防撞横梁的关键环节。

冲压工艺包括模具设计、冲裁工艺、折弯工艺等多个环节。

模具设计对于冲压工艺的影响尤为重要。

3. 表面处理汽车防撞横梁在冲压完成后需要进行表面处理,通常采用镀锌、喷涂等方式对其进行防腐处理。

这些表面处理措施能够有效延长汽车防撞横梁的使用寿命,提高其防腐性能。

二、汽车防撞横梁模具设计探讨1. 模具结构汽车防撞横梁的冲压过程需要设计合理的模具结构,以确保冲压过程中的材料流动性和成形性。

模具结构应具有良好的刚性和稳定性,能够确保汽车防撞横梁的尺寸精度和形状精度。

2. 模具材料模具材料的选择对模具的使用寿命和成形质量都有着重要影响。

目前,汽车防撞横梁模具通常采用优质合金钢、硬质合金等材料制作。

这些材料具有良好的磨损、冲击和疲劳性能,能够确保模具长时间稳定地使用。

3. 模具制造工艺模具制造工艺包括数控加工、热处理、装配等多个环节。

这些工艺环节都需要严格控制,以确保模具的质量和精度。

模具制造工艺的改进也能够提高模具的制造效率和成本效益。

汽车防撞横梁冲压工艺研究及模具设计对于汽车 passve 安全系统的提升具有重要意义。

通过对汽车防撞横梁材料、冲压工艺和模具设计的深入研究,可以为汽车行业提供更加安全可靠的汽车 passve 安全系统产品,推动汽车工业的持续健康发展。

《模具设计》课程设计---汽车横梁底座连接支架模具设计

《模具设计》课程设计报告课程名称汽车横梁底座连接支架模具设计一、零件及其冲压工艺分析图示为汽车横梁底座连接支架,材质:BLD,厚度1.5mm,剪切强度320Mpa分析该零件可经冲孔落料后弯折加工而成,由于两个Ø4.5的孔处板料宽度较小,若落料后再冲孔不易定位且容易产生变形,故应先冲两个Ø4.5孔,以冲得的孔作为定位基准再进行落料,最后对落料件进行弯折得到所需零件。

二、产品工序确定:模具结构选择:根据产品形状、尺寸和精度要求可有两种方案进行选择:(1)单工序模具结构第一工序:冲孔(依次冲两个Ø4.5孔,Ø10孔和矩形孔);第二工序:下料落外形(获得零件外形轮廓);第三工序:折弯(获得零件要求形状)。

优点:模具结构简单、设计容易,加工、制造成本较低。

对冲压设备的配置要求较低,无需配备送料机和整平机器。

缺点:需三个工序来完成产品的生产,生产效率低,模具产能较低。

产品需人工进行多次取放,容易造成人为的产品定位不准、形变等产品不良情况的发生。

(2)连续模具结构用一个连续工序即可完成冲孔,落料,折弯。

根据零件工艺结构特点,第一工位先冲两个Ø4.5,第二工位冲Ø10孔及矩形孔,并落料,第三工位弯曲成型。

优点:效率高,精度高;缺点:模具结构复杂,机床设备要求高,要配备送料装置、整平装置;根据模具制造成本、设备配置和需求产能三方面进行考量,考虑到第一种方案生产效率低,需要人工多次取放,容易造成人为的产品定位不准、形变等产品不良情况的发生。

决定选择方案(2)连续模具结构,连续进行冲孔、落料、折弯三道工序完成产品。

三、主要工艺参数计算1、零件展开尺寸根据公式 L=∑L1+∏/2(r+x*t)其中t=1.5 mm ;x查表可得。

得L1=24+24+36+10=94 mm ; L2=103.05 mm ;取L2=103 mm (考虑弯曲时材料略有伸长)2、排样方案(1)确定排样方案:直排由于采用连续模一次进行冲孔、落料、折弯工序,考虑送料的连续、方便,故采用单直排方案。

前围内板横梁的工艺分析及模具设计

Di e a nd M ou l d Te c hn ol o gy N o. 5 2 0 1 3

Hale Waihona Puke \ \基准点 — | l l ,

。

—

l

。

1 I

. -

。 一

‘

I

—一

1 . 2 冲压 工艺分 析

’ \ \ 基 准 点 i 、 砥 厂 、 广 6 — o / l _ c

c o mp l i c a t e d,b u t i t wa s r a t i o n a l d e s i g n e d a n d t h e p r o d u c t i o n e f f e c t wa s g o o d. I t h a s me e t

因 素 。因 此 , 如 何 提 高 汽 车 覆 盖 件 模 具 设 计 的 效率 , 降低 生 产 周 期 成 为 了 一个 热 点 问 题 。

1 工 艺 分 析

收稿 日期 : 2 0 1 3 — 0 5 — 0 5

作 者简 介 : 杨 云凌 ( 1 9 7 1 一) , 男, 高 级工 程师 。

YANG Yu n— l i n g

Ab s t r a c t :W i t h s t am pi ng pr oc e s s a na l y s i s o f f r ont wa l l i nne r pa ne l b e am , t r i m mi ng and pi er c i ng di e s t r uc t ur e was i nt r oduc ed i n de t a i l .By i n t r od uc t i on of di e de s i g n pr oc e dur e,ke y poi nt s i n di e de s i g n f or a ut o m obi l e c ov er i ng pa r t s we r e i l l us t r a t e d. The di e s t r u c t ur e wa s

汽车防撞横梁冲压工艺研究及模具设计探讨

汽车防撞横梁冲压工艺研究及模具设计探讨汽车的防撞横梁是车身部件中起到重要保护作用的零部件之一。

它主要用于吸收碰撞能量,减少车辆碰撞时对车身和乘员的影响。

防撞横梁的冲压工艺研究和模具设计至关重要。

对于防撞横梁的冲压工艺研究来说,需要确定合适的材料和厚度。

防撞横梁通常采用高强度钢材料,以提高结构的强度和刚度,从而获得更好的防撞效果。

在选择材料时,需考虑其强度、延展性、焊接性能等因素。

在确定材料后,还需要进行厚度的优化设计,以减轻重量,提高整车的能耗和性能。

针对防撞横梁的冲压工艺,需要进行模具的设计和制造。

模具是冲压过程中必不可少的工具,它直接影响到成品零件的质量和生产效率。

模具设计包括上模、下模、顶针、侧针等结构的设计,还需要考虑材料的选择、加工工艺和模具的加工精度等因素。

为了提高冲压工艺的效率,可采用多工位模具设计,即通过一次冲压完成多个零件的加工。

还可以采用多工站模具,将不同工序的加工在不同的工位进行,从而减少了模具的冲压次数,提高了生产效率。

在模具制造过程中,需要考虑材料的选择和热处理工艺。

模具材料通常选用高硬度、高耐磨性的工具钢,以保证模具的寿命和稳定性。

为了提高材料的硬度和耐磨性,还需进行适当的热处理,如淬火、回火等工艺。

在防撞横梁的冲压工艺研究中,还需要进行模拟分析和优化设计。

采用有限元分析方法可以模拟和分析冲压过程中的应力、变形和应变等物理现象。

通过模拟分析,可以获取到更准确的工艺参数和优化方案,从而提高零件的质量和生产效率。

汽车防撞横梁的冲压工艺研究和模具设计是汽车制造过程中的重要环节。

通过合理的材料选择、冲压工艺优化和模具设计制造,可以提高零件的质量和生产效率,进一步提高汽车的安全性能和竞争力。

汽车横梁组合模设计

汽车横梁组合模设计摘要对同类横梁成形工艺进行了分析,在工艺设计中找出共同点和不干涉处,并设计出适合同类横梁冲孔加工的组合模具。

详细介绍了工艺设计思路和组合模的结钩。

关镇词:横梁成形工艺;工艺设计;组合模具Automobile crossbeam build up patterndesignABSTRACTHas carried on the analysis to the similar crossbeam forming craft, Discovers the common ground in the technological design and the interference place, And designs suits the similar crossbeam punch holes processing make up Mould. In detail introduced the technological design mentality and the build up pattern knot hook.Keywords:crossbeam take shape;process design;make up Mould目录摘要 (1)ABSTRACT (1)第1章引言 (1)第2章标题 (2)2.汽车横梁工艺分析 (2)2.1.1工艺特点 (3)2.1.2 工艺设计 (3)3.1 模具设计 (4)3.1.1 闭合高度调整 (4)3.1.2 支承轴 (5)3.1.3 快换凸模 (5)3.2成形模设计 (6)3.2.1 凸模设计 (6)3.2.2 凹模设计 (7)第3章结束语 (8)参考文献 (9)第一章引言时代的发展,个性化越来越淋漓尽致地体现在汽车开发上,汽车生产的多品种、小批量是必然趋势。

而汽车零件的生产离不开模具,模具设计的合理性直接影响产品质量、制造成本及新产品投产周期。

横梁连接板复合模设计

1 零 件 冲 压 工 艺 分 析

J

l 3

,

0. 8±0 . 3

一

引 3

r

暑

某 型号产 品 上 的横 梁 连 接 板 零 件 成 品 和 C A D

一 n

/

~ 0 一 0 一— :

0

-— —

州

4 4

C

一

产品, 如 图 1和 图 2所 示 , 材 料为 Q 2 3 5 , 料 厚为 4

构和 各 个部件 之 间 的运动 关 系。巧 妙地 将 两种制 作 工 艺相 结合 , 降低 了模 具 成本 , 提 高 了生 产效 率 , 通 过 生

产表 明 该模具 设 计合理 关键词 : 模 具 ;复合模 ;打 字 ;成 形

DOI : 1 0 . 3 9 6 9 / j . i s s n . 1 6 7 4 - 6 4 5 7 . 2 0 1 3 . 0 2 . 0 1 4

第 5卷

பைடு நூலகம்

第 2期

精

密 成 形 工 程

横 梁 连 接 板 复 合 模 设 计

宋万 明 ,邓国威 ,姜春茂 , 吴 强

( 黑龙江北方华安工业集 团有 限公 司, 黑龙江 齐齐哈尔 1 6 1 0 4 6 )

摘要 : 通过 对横 梁连接板 的 结构 特点 和制 作 工 艺分 析 , 开发 了打 字及 成 形 复合 模 。介 绍 了复合 模 的 结

+ l d

弋

一

导

:

l 0 SI

I

一

1 .

+ I

\ /

~

,

『 J l 1 } 1 1 } 1 ・ ,

汽车横梁组合模设计

汽车横梁组合模设计摘要对同类横梁成形工艺进行了分析,在工艺设计中找出共同点和不干涉处,并设计出适合同类横梁冲孔加工的组合模具。

详细介绍了工艺设计思路和组合模的结钩。

关镇词:横梁成形工艺;工艺设计;组合模具Automobile crossbeam build up patterndesignABSTRACTHas carried on the analysis to the similar crossbeam forming craft, Discovers the common ground in the technological design and the interference place, And designs suits the similar crossbeam punch holes processing make up Mould. In detail introduced the technological design mentality and the build up pattern knot hook.Keywords:crossbeam take shape;process design;make up Mould目录摘要 (1)ABSTRACT (1)第1章引言 (1)第2章标题 (2)2.汽车横梁工艺分析 (2)2.1.1工艺特点 (3)2.1.2 工艺设计 (3)3.1 模具设计 (4)3.1.1 闭合高度调整 (4)3.1.2 支承轴 (5)3.1.3 快换凸模 (5)3.2成形模设计 (6)3.2.1 凸模设计 (6)3.2.2 凹模设计 (7)第3章结束语 (8)参考文献 (9)第一章引言时代的发展,个性化越来越淋漓尽致地体现在汽车开发上,汽车生产的多品种、小批量是必然趋势。

而汽车零件的生产离不开模具,模具设计的合理性直接影响产品质量、制造成本及新产品投产周期。

铁路货车横梁腹板冲断冲孔模设计

Z KANG Yo u. mi n

( Q i q m a r R a i l wa y R o l l i n g S t o c k C o . , L t d . , Q i q i h a r , H e i l o n g j i a n g 1 6 1 0 0 2 , C № a )

模具工业 2 O 1 3 年第3 9 卷第8 期

2 9

铁 路 货 车 横 梁 腹 板 冲 断 冲 孔 模 设 计

张 幼 民

( 齐齐哈 尔轨道 交通装备有限责任公 司,黑龙江 齐齐哈 尔 1 6 1 0 0 2 )

摘要: 阐述 了横 梁腹板 冲断冲孔模的设计思路及模具 结构 , 介绍 了模 具零部件设计及保证 模具安全性

模 刃损坏 时可分别更换 。为了方便零件上 、 下料 , 在模具前后侧各设置2 个上、 下料滚道架 。

模具总体结构采用倒装模 , 即冲断 凹模在上 , 冲断 凸模在 下, 在冲 断凹模 内腔 设置 卸料板 , 冲孔

收稿 日期: 2 0 1 3 - 0 4 — 0 3 。 作 者简 介 : 张幼民( 1 9 6 3 一 ) , 男( 汉族) , 黑龙 江牡 丹 江 人 , 高 级 工

大、 占用 生 产 资 源 , 而 且 重 复 定 位 也 影 响 产 品 质

安全可靠, 所 以将冲孔 结构设置成正装模类型 。模 具结构见图2 。货车上的横梁腹板分为 2 种, 无孔和 有孔 的件各为 8 件阚 , 这就要求模具要用无拆卸方

汽车防撞横梁冲压工艺研究及模具设计探讨

汽车防撞横梁冲压工艺研究及模具设计探讨汽车防撞横梁是汽车结构中的重要组成部分,主要用于保证车辆在碰撞时的安全性能。

冲压工艺作为制造汽车防撞横梁的主要工艺之一,在保证产品质量的同时,也对企业的生产效率和经济效益产生重要影响。

本文旨在探讨汽车防撞横梁的冲压工艺研究及模具设计的相关问题。

汽车防撞横梁的冲压工艺是制造汽车防撞横梁的主要工艺之一,其主要流程包括以下几个步骤:步骤一:制定工艺方案在制定冲压工艺方案时,需要考虑到产品质量、生产效率、生产成本等多个方面的因素,确定合理的冲压顺序、冲压力度、冲压模具等工艺参数。

步骤二:模具设计模具设计是冲压工艺的关键环节,模具的合理设计直接影响到产品的质量和生产效率。

模具设计需要充分考虑原材料的物理性质、变形特性、冲压力度等因素,以满足产品的外形尺寸和形状要求。

步骤三:原材料切割汽车防撞横梁的原材料通常采用高强度低合金钢板材,需要通过切割设备将钢板裁剪成适当大小的零件。

步骤四:冲压成形冲压成形是汽车防撞横梁冲压工艺的核心环节,其基本原理是通过模具对原材料进行压制、拉伸、弯曲、切割等成形工序,最终形成产品的外形和内部结构。

步骤五:涂装处理涂装处理是汽车防撞横梁冲压工艺的最后一个环节,需要对成形的产品进行喷涂或电泳涂装等处理,以提高其耐腐蚀性和美观度。

1. 板料厚度和板件强韧性对模具设计的影响汽车防撞横梁冲压工艺中所用的材质一般为高强度低合金钢板材,板料厚度较大,板件强韧性较好。

这就要求模具要具有足够的强度和硬度,以满足汽车防撞横梁的成形需求。

模具设计需要考虑到板料厚度和板件强韧性对模具本身的影响,要选择足够硬度和强度的材料,以确保模具的耐用性和稳定性。

2. 模具结构设计的重要性模具结构设计是模具设计中的重要环节,它直接影响到汽车防撞横梁的成形质量和生产效率。

模具结构设计需要充分考虑汽车防撞横梁的成形要求和材料力学特性等因素,选择合适的模具结构,确保模具在使用过程中不会出现变形或损坏。

汽车顶盖后横梁拉延成形与模具设计

汽车顶盖后横梁拉延成形与模具设计[摘要]汽车顶盖后横梁是汽车中的重要部件,属于覆盖件,其有较高的要求,因此,对汽车后顶盖横梁拉延成形分析及模具设计进行研究有着非常重要的现实意义。

本篇文章,首先对汽车顶盖后横梁拉延成形作了分析,然后对其的拉延模具设计作了简析。

[关键词]汽车顶盖后横梁;拉延成形工艺;模具设计引言汽车顶盖后横梁属于较大的覆盖件且其构成也比较复杂,对其有较高的质量要求,因此,分析其拉延成形和模具设计有着重要的现实意义。

1汽车顶盖后横梁拉延成形分析1.1汽车顶盖后横梁成形工艺简析汽车顶盖后横梁的尺寸一般为九百毫米乘二百毫米乘八十毫米。

应用的材料一般为BLC冷轧钢板。

其经三道工序:拉延、冲孔修边以及整形冲孔成形,适中的深度、较小的尺寸是拉延件结构的特点,仅采用单动拉延模具就可满足拉延件的成形要求。

假是中间部分和边缘部分有高度差存在,且在其试制中拉延件边缘会有不足拉深以及皱起的现象出现的拉深浅覆盖制件。

这就要求在进行模具工艺的优化工作时,要对其参数、润滑以及压边力这三方面的因素有较深层次的考虑。

应该对严重影响模具皱起效果的拉严筋对材料的流动现象加以关注。

1.2汽车顶盖后横梁拉延方向确定冲压工序的后续方案、产品的最终质量以及利用材料效率的高低都是由拉延的方向所决定的。

选择冲压负角最小的方向作为拉深的方向,这可最好的保障:第一,可使毛坯状的板料在与凸模最初始接触中保持最小的相对滑动幅度;第二,拉深板料的时候,可保持板料变形在最大程度上的均匀分布;第三,结束拉延之后,可保持凹摸和凸模的完全贴合[1]。

1.3汽车顶盖后横梁压面料与工艺补充部分的设计采用钣金内部填充工艺与拉深补充工艺将过渡性的材料添加到产品的翻边部分,才能成功拉深出合乎规格的零件,这主要是进行了工艺补充。

进行对存在于拉延部件和压料面间起过渡作用的工艺补充面的设计时,根据产品的具体形状,可对展开翻边的位置和预留切边的空间进行综合性的考虑,为了达到使毛坯拉深条件增大的目的,最终使成形的效果更好,可把零件整体轮廓的修边线向外延展三十毫米到五十毫米不等的距离。

Get清风车架横梁支撑板模具设计 模具设计及制作专业毕业设计 毕业论文

车架横梁支撑板模具设计模具设计及制作专业毕业设计毕业论文XXXXX 学院毕业设计说明书(论文) 作者:学号:学院〔系、部〕:专业:题目:车架横梁支撑板模具设计指导者:评阅者:20XX年X月毕业设计说明书〔论文〕中文摘要本文分析了支撑板的结构、尺寸、精度和原材料性能,并具体指出了该产品的成型难点;拟定了模冲孔落料复合模和弯曲模冲压工艺方案;详细阐述了排样设计方法和过程,确定了该产品需要冲孔、落料、弯曲的二维和排样图;完成了所有必要的工艺计算,包括模具刃口尺寸、各工位冲压力、总的冲压工艺力、压力中心等;概述了模具概要设计方法,系统的阐述了模具主要零件的结构、尺寸设计及标准的选用。

同时阐述了模具的工作过程、各成形动作的协调性并对设备选择和核算进行了较为细致的表达。

关键词弯曲制件模冲孔落料复合模弯曲模工艺分析零件设计模具设计毕业设计说明书〔论文〕外文摘要Title Design of the Stamping Process and the die for the spring hookAbstractThis paper analyzes the technical characteristics of the spring hook such as configuration dimension precision and the capability of the raw materials .There are including the difficulties of this production in the molding ,studying out the technics of the progressive die ,making sure the layout project and the die general structure. The progressive die could complete thirteen processes that include punching, blanking, bending and so on .It has finished all needed technical count ,including the knife-edge of the mold, the force of ench process , punch technical force of the all process and the stress center of the mold .It summarizes the method of designing this mold .It introduces the design and manufacture of the punch, the die, the stripping device, the pushing device, and the blanking holders in details. And it also expatiates the working process of the die, the coordination about each motion of figurations. Besides it has a section about equipment choosing and proofreading.Keywords bend product progressive-die technical analysisdie design目录1.1零件介绍3 1.2零件工艺性分析3弯曲力的计算10 卸料、顶件力的计算10冲裁凸、凹模17 弯曲凸、凹模18 凸模高度设计19导向零件19 挡料零件20卸料零件20 顶件零件21前言错误!未定义书签。

横梁铸造工艺设计及模拟分析

横梁铸造工艺设计及模拟分析本次铸造工艺为横梁的铸造工艺,横梁的材质为ZG20Mn,一般用于大型机床车床。

考虑到铸件的尺寸较大,通常采用手工造型生产,树脂砂造型,开放式顶注浇注。

而铸钢的熔点高,过热度较小,凝固温度区间较宽,收缩性较大,且钢水流动性不好,在铸造过程中易产生应力集中、缩孔、缩松、变形、开裂等缺陷,大大降低铸件的力学性能。

因此为了保证铸件的重要工作部位的工作要求,提高铸件质量,需合理添加冒口和冷铁,实现铸件的顺序凝固,消除铸件中的缺陷,保证铸件有较高的工艺良品率。

本研究利用JSCAST仿真模拟软件对该大型横梁铸件的工艺进行数值模拟分析,以达到优化效果,降低成本,符合工厂生产中经济性要求。

1零件结构分析1.1零件的形状和特点铸件整体结构相对对称,内部为较复杂的空腔,质量5488Kg,长2700mm,宽1280mm,高585mm。

该横梁属于大型机床的重要组成零件,其横梁导轨主要起车刀纵向进给导向以及支撑刀架台的作用,因此对横梁工作面的加工精度要求较高。

为了保证铸件的重要工作部位的工作要求,最后把铸件的工作部位放在铸件下方,提高铸件质量。

在需要机械加工的部位,铸件不应有激冷拐角或反白口,以防止铸件发生裂纹或钻孔困难。

1.2造型、造芯材料的选择采用树脂自硬砂作为砂型和砂芯,因树脂砂重量轻、制造周期短、可不加工直接投用,且具有良好的流动性、易紧实、脱模时间可调节、硬化后强度高、在铸造过程中不易变形,并且树脂自硬砂刚度高,在浇注和凝固过程基本上无形变位移现象,因此呋喃树脂自硬砂工艺能使砂芯达到高的尺寸精度,同时树脂自硬砂不用烘干,缩短了生产周期,型砂易紧实,大幅降低了工人的劳动强度。

由于树脂砂具上述多方面优点,目前大多数铸造企业对于单件小批量生产的大型铸件,一般都采用树脂砂造型、制芯方式生产铸件。

2铸造工艺分析本铸件为铸钢铸件,采用树脂砂手工造型,机械加工等级选G~K级,铸件尺寸公差按CT14级,铸件的基本尺寸为2790mm,确定尺寸公差的数值30mm。

横梁加强板的模具设计

2020 年 4 月

机 械 工 程 与 自 动 化

MECHANICAL ENGINEERING & AUTOMATION

No.

2

Ap

r.

文章编号:

1672

G6413(

2020)

02

G0149

G02

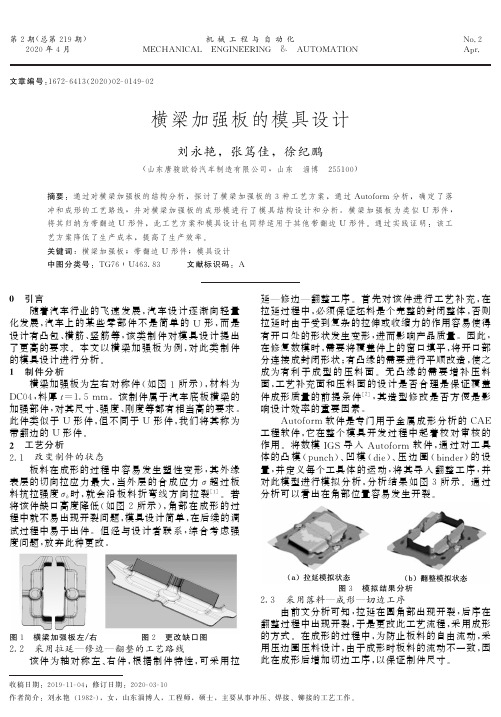

横梁加强板的模具设计

刘永艳,张笃佳,徐纪鹏

(山东唐骏欧铃汽车制造有限公司,山东 淄博 255100)

置,并定义每个工具 体 的 运 动,将 其 导 入 翻 整 工 序,并

对此模型进行模拟 分 析,分 析 结 果 如 图 3 所 示. 通 过

分析可以看出在角部位置容易发生开裂.

图 3 模拟结果分析

图 1 横梁加强板左/右 图 2 更改缺口图

2

2 采用拉延—修边—翻整的工艺路线

该件 为 轴 对 称 左、右 件,根 据 制 件 特 性,可 采 用 拉

了更高的要求.本文 以 横 梁 加 强 板 为 例,对 此 类 制 件

的模具设计进行分析.

1 制件分析

横梁加强板为左右 对 称 件 (如 图 1 所 示),材 料 为

DC04,料厚t=1

5mm.该制件属于汽车底板横梁的

加强部件,对其尺寸、强度、刚度等都有相当高的要求.

此件类似于 U 形件,但不同于 U 形件,我们将其 称 为

在角部出现开裂.针对此问题,改变料片形状,将原来

的料片由一体成形出左、右件改为单件成形,通过修磨

圆角,成形无问题.

5 结束语

本文通过对横梁加强板左、右件的分析,提出了工

件成形的工艺流程,通 过 实 践 证 明,该 方 案 是 正 确 的.

同时通过对该制件的方案分析,对翻边 U 形件模具的

探究汽车车架横梁的冲压模具设计

探究汽车车架横梁的冲压模具设计摘要:伴随汽车制造业持续进步发展,各零件的设计制造工艺水平不断提升,对汽车车架横梁总体制造当中所需冲压模具方面提出更高的设计要求。

鉴于此,本文主要探讨汽车车架横梁的冲压模具的总体设计,旨在为业内相关人士提供参考。

关键词:汽车;冲压模具;车架横梁;设计前言:工业生产当中,冲压加工属于重要手段,针对汽车车架横梁整个生产制造过程而言,若想确保横梁加工达到更高效率及质量,则就需提高对冲压模具相关设计工作的重视度,通过科学合理化的设计,保证模具应用和冲压工艺更具协调性,满足产品总体设计及其使用需求。

因而,对汽车车架横梁方面的冲压模具总体设计开展综合分析,有着一定的现实意义和价值。

1、关于汽车的车架横梁及其冲压概述汽车制造整个领域当中,冲压属于重要的一项工艺,即板料受模具作用,形成所设计形状、尺寸及性能状态,可满足应用需求方面的一个过程。

车身零件、车架零件,需要依托于冲压方式实现生产制造,对于车架横梁部分同样需要这一道工序。

针对于载重汽车,车架属于重要的一个承载部件,车辆自身零件质量,还有车辆行驶过程当中所受到扭曲、冲击、惯性力等,需要借助车载承担及转移[1]。

针对车架形式,现阶段以钢管形式、承载形式、大梁形式和特殊材料应用下一体成型等形式为主。

车架当中,横梁属于重要构成,生产过程当中通常需选取冲压模具当成是重要支撑部分,如针对大梁形式的车架,对横梁的冲压模具方面就有着一定设计应用需求。

2、车架横梁总体结构工艺特性与简化管理2.1工艺特性汽车车架横梁整个冲压加工操作当中,冲裁模现场使用如果规范,则冲裁出来零件的间隙就比较合理,总体结构标准,光亮区域范围占据整个断面实际厚度约30%。

针对凹模侧部分,毛刺高度最小为<0.05mm。

冲裁构件整个外形部分有拱曲,结合弯曲及其加工过程分析,冲裁加工基础条件往往起着决定作用[2]。

所以,在模具设计当中,务必要着重考虑到各种零件的基本特性,便于更好地对横梁加工所需模具实施合理的设计工作。

汽车顶盖后横梁成形分析及模具设计

汽车顶盖后横梁成形分析及模具设计[摘要]汽车顶盖后横梁是汽车中的重要部件,属于覆盖件,其有较高的要求,因此,对汽车后顶盖横梁拉延成形分析及模具设计进行研究有着非常重要的现实意义。

本篇文章,首先对汽车顶盖后横梁拉延成形作了分析,然后对其的拉延模具设计作了简析。

[关键词]汽车顶盖后横梁;拉延成形工艺;模具设计引言汽车顶盖后横梁属于较大的覆盖件且其构成也比较复杂,对其有较高的质量要求,因此,分析其拉延成形和模具设计有着重要的现实意义。

1汽车顶盖后横梁拉延成形分析1.1汽车顶盖后横梁成形工艺简析汽车顶盖后横梁的尺寸一般为九百毫米乘二百毫米乘八十毫米。

应用的材料一般为BLC冷轧钢板。

其经三道工序:拉延、冲孔修边以及整形冲孔成形,适中的深度、较小的尺寸是拉延件结构的特点,仅采用单动拉延模具就可满足拉延件的成形要求。

假是中间部分和边缘部分有高度差存在,且在其试制中拉延件边缘会有不足拉深以及皱起的现象出现的拉深浅覆盖制件。

这就要求在进行模具工艺的优化工作时,要对其参数、润滑以及压边力这三方面的因素有较深层次的考虑。

应该对严重影响模具皱起效果的拉严筋对材料的流动现象加以关注。

1.2汽车顶盖后横梁拉延方向确定冲压工序的后续方案、产品的最终质量以及利用材料效率的高低都是由拉延的方向所决定的。

选择冲压负角最小的方向作为拉深的方向,这可最好的保障:第一,可使毛坯状的板料在与凸模最初始接触中保持最小的相对滑动幅度;第二,拉深板料的时候,可保持板料变形在最大程度上的均匀分布;第三,结束拉延之后,可保持凹摸和凸模的完全贴合。

1.3汽车顶盖后横梁压面料与工艺补充部分的设计采用钣金内部填充工艺与拉深补充工艺将过渡性的材料添加到产品的翻边部分,才能成功拉深出合乎规格的零件,这主要是进行了工艺补充。

进行对存在于拉延部件和压料面间起过渡作用的工艺补充面的设计时,根据产品的具体形状,可对展开翻边的位置和预留切边的空间进行综合性的考虑,为了达到使毛坯拉深条件增大的目的,最终使成形的效果更好,可把零件整体轮廓的修边线向外延展三十毫米到五十毫米不等的距离。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

横梁模具设计方案

一.横梁:

1.横梁是车架的一部分,车架是汽车中的基础,分为箱式车架;X型车架;边梁型车架;脊柱型车架;平台式车架;短车架几种。

2.车架的构造

车架有纵梁、横梁、斜梁三种构成。

3.横梁

和纵梁垂直连接成车架框形结构的构件叫横梁。

其中,第一横梁是安装前悬置和发动机支座的重要构件,它的上方和后方是曲轴皮带轮和油底壳,前面有悬置固定座,下面和离地间隙有关,所以形状复杂,帽形地封闭断面有平直形,<字型,两根相平行地形状或者加有斜撑而成K字型等形状;第二横梁是中间的连接构件,兼有发动机后支座的作用,而边梁型车架只有发动机支座而没有第二横梁;第三横梁承受后弹簧和减震器传递的力,断面形状有帽形,Z形和管形等;第四横梁是最后一根横梁,大部分采用]形断面。

二.设计横梁模具的工艺过程

1. 第一工序:(落料)按展开尺寸落料及冲出工艺孔

第二工序:(成形)用冲模板冲压成槽形断面

第三工序:(冲孔)在冲制成的梁上打孔。

所以第一步是分析整个横梁--展开,确定下料,根据展开形状(略),确定合理冲裁尺寸。

针对复杂的形状在计算机上计算优化,并排样,实现最经济的尺寸,实现自动化,提高效率。

2.以<字形为例:(图)

图1-1 A-A剖面图

图 1.2横梁俯视图

图 1.3 横梁侧视图

在成形过程中板材加工,形状复杂,所以采用折板机对弯曲面进行加工。

1) 先对板材的竖直面进行加工,其模具示意图为:

图1.4 竖直面的拉深模具示意图

2) 拉伸

对成型的板材进行拉伸:

图 1.5 某一截面的拉伸模具示意图

3) 水平弯曲

复杂的变形,需进一步思考:

图 1.6 水平弯曲某一截面模具示意图

4) 对接头处的修改:

3.模具设计:

1)弯曲模的设计:

根据弯曲件的形状、精度要求等,弯曲模的形式有多种多样,最常见的有V形弯曲模和U形弯曲模等。

由于横梁形状复杂,用板材加工而成,我们采用折扳机加工。

由于折扳机它也是有凹模,凸模组成的,可以参照弯曲模的设计方法。

对于的形状相似的汽车横梁零件,经过提取相似的因素也可以实现系列化,模具的设计不是一次一次的重新开始,我们利用原有的图纸,建立知识库,提取相似性,实现计算机的系列化。

在模具图纸中,图形有若干个局部图构成的,通过逐步分解,化成一些基本的图元组成数据库,我们给定一定的变化范围,使形成在某一范围构成一个标准模具,再次设计的过程仅仅是变换一些零件和尺寸的过程。

其过程如下:

1.7 横梁类零件模具的计算机辅助设计过程

2)拉伸模的设计

由于拉伸模的变形与竖直面的变形有关,所以应考虑关联性。

汽车横梁设计是复杂板材的变形,变形有关联性,通过建立数学模型计算机可以模拟其变形过程,分析受力。

这样可以更好地指导模具设计。

总之,从零件形状出发,通过计算机来实现辅助设计并实现系列化,这是我们的优势。

我们在设计过程中,利用计算机模拟技术对零件加工过程进行优化,针对零件加工过程出现的主要缺陷――弯曲回弹,通过计算机合理辅助设计,优化模具变形情况,消除这一影响。

并针对改系列提出合理的建模方法,实现系列化。

1.8 变形分析的计算机辅助过程

三.一般形状的梁的反求设计模具

传统的具有复杂自由曲面零件的模具设计一般方法是用石膏或油泥翻制出样品零件的模型,然后在采用仿形的方法加工制造出样品零件的模型,然后再采用仿形的方法加工制造出模具,这没有充分考虑其工艺性。

我们针对这些零件,先获得零件几何表面点的数据,然后通过CAD系统对这些数据进行预处理,并充分考虑模具设计中的工艺性,再进行曲面重构以获得模具凹模、凸模或形芯、型腔的型面,完成模具的设计。

过程如下:

1.9 复杂零件导出模具的应用流程图。