丰田内部培训系列教材—价值流VSM

VSM培训讲义

在制品库存浪费

在制品库存积压,影响生产计划 和交货期,增加生产成本。

成品库存浪费

成品库存过多,导致资金占用、 降价销售或过期报废。

动作浪费

不必要的动作

员工在生产过程中进行的不必要、无价值的动作 ,如寻找工具、物料等。

动作不顺畅

员工在生产过程中动作不顺畅、不协调,导致工 作效率低下。

动作不规范

员工操作不规范,容易造成产品质量问题或设备 故障。

供应链协同下的VSM 应用实践

供应商选择与评价标准建立

供应商选择原则

确保供应商具备稳定的质量、合理的价格、良好的交货期和优秀 的服务。

评价标准制定

根据采购物品的重要性、采购量、采购风险等因素,制定相应的评 价标准,如质量、价格、交货期、服务、技术能力等。

供应商评估方法

采用定性和定量评估相结合的方法,如问卷调查、现场考察、专家 评审等,对供应商进行全面、客观的评估。

关键信息识别与标注

识别价值流图中的关键信息,如 生产周期、在制品数量、设备利

用率等。

在流程图中标注出关键信息的位 置和数值,以便后续分析和改进

。

针对关键信息,制定相应的监控 和预警机制,确保生产过程的稳

定性和可控性。

案例分析:某企业价值流图构建过程

案例背景介绍

价值流图构建过程

关键信息识别与标 注

经过一段时间的实施, 该企业的生产效率得到 了显著提高,成本也得 到了有效控制。同时, 该企业还建立了持续改 进的机制,不断完善价 值流图和生产过程。

03

生产现场浪费现象剖 析

等待浪费

设备空闲等待

信息传递不及时

设备因故障、调整、待料等原因造成 的停机等待。

生产现场信息传递不及时,导致生产 停滞或重复工作。

VSM价值流程图

加班

日平均加班时数

17

段取工时

前模最后完成品到次模第一个良品之停机时 间。

18

段取回数

每日换模换线次数

19

在库量

产品在工程停滞在库日数

VSM调查项目

如何计划生产

发运/收料 时间计划

每个过程的包装尺寸

过程的需求率 (节拍 时间)

工作时间和休息时间

库存点(场所 & 尺寸)

在制品库存

每周的加班时间

过程周期

价值流程图析实施中的问题和需注意的事项

首先图析技术是发现价值流过程关键浪费及其根源的方法,以避免不必要的改进活动(这也是一种浪费),必须通过精益技术消除浪费,才能收到效果。图析准备:培训十分必要,可以避免方向性的错误。产品选择:在考虑产量同时还应顾及产品产值、利润及其对公司生存与发展等方面的影响。价值流现状图的绘制:一定要尽可能在较短的时间完成现状图数据的收集。不仅在确定产品适应找出主要因素,在确定顾客要求、过程及其参数、供应商情况 时同样要找出影响本公司的主要因素,避免影响图析的效果和后续改善的方向和目 标。顾客需求节拍应根据实际供货的历史加以修正。顾客拉动和成品仓库发货拉动两种方式实际上都是由顾客需求拉动的,关键区别在 于是否建立成品库存。在实施精益生产初期,建议采用成品发运仓库的方式,这样 能够保证准时交付顾客。随着精益生产施的深入,可以逐步减少成品库存,最终转 变成顾客拉动。

*大多生产时间是无附加值most of the production time is non-value added*不稳定的生产制程造成有效解决问题的困难an unstable production process makes effective problem solving difficult, if not impossible*不稳定生产制程迫使危机管理取代了策略领导an unstable production process forces crisis management instead of strategic leadership

精益价值流程(VSM)培训

价值流图是一个动态的工具,可以随着生产过程的改进而不断更新 ,从而实现持续改进。

标准化作业(Standardized Work)

1 2

制定标准作业程序

通过分析和优化生产过程中的各个环节,制定出 一套标准作业程序,确保每个员工都能按照同样 的标准进行操作。

提高生产效率

标准化作业可以减少员工在操作过程中的浪费和 不必要的动作,从而提高生产效率。

选择具备相关经验和技能的团队成员,包括跨部门协作人员。

明确团队职责

分配团队成员的职责和任务,确保团队高效运作。

现状调研

收集数据

收集与改进对象相关的数据和信息,包括流程图、时间表、 成本数据等。

分析现状

对收集的数据进行分析,识别浪费和瓶颈环节,确定改进潜 力。

制定计划

制定改进方案

根据现状调研结果,制定具体的改进方案和实施计划。

库存积压。

促进团队协作

03

看板管理可以促进不同部门之间的沟通和协作,确保生产过程

的顺畅进行。

持续改进(Continuous Improvement)

01

02

03

发现问题并改进

通过持续改进的方法,不 断发现生产过程中存在的 问题并进行改进,提高生 产效率和质量。

激发员工创新力

鼓励员工提出改进意见和 建议,激发员工的创新力 和积极性。

逐步投入和升级技术

根据企业实际情况,逐步投入和升级支持VSM实施的技术 和工具。

文化与思维方式的转变困难

宣传精益文化

通过企业内部宣传、培训 和交流活动,传播精益理 念和价值观,营造良好的 精益文化氛围。

引导员工思维转变

鼓励员工从传统的思维模 式转变为精益思维模式, 注重消除浪费、持续改进 和创造价值。

VSM价值流培训资料

确定产品 家族

现在的价值流 程图

将来的价值流 程图

行动计划

了解车间现在的运作情况

画出实物流和信息流。 跟踪一个“受控零件” 加工的全过程,从接受订单到成

品发货。 下车间,跟着流程走,通过观察得到实际的数据

不要用公式推导或者标准工时 使用铅笔记录

怎么画流程图……

1. 从客户端开始画 2. 很多零件是否都在争用或关注着的共享资源,如注塑? 3. 很多设备是否在做同样的作业? 4. 是否有零件在热处理炉中? 5. 是否有返工的道序?

如传真等

生产看板

告诉一个过程生产的产品是什 产品是什么,并且 取走的数量是多少

看板信号

从一个批量过程按订单产生的 生产指导

看板位置 收集看板的地方

OXOX 负荷均衡 均衡数量和看板的一种工具

生产计划 根据库存水平调整计划,是一

检查

种靠人工来对生产调整的方式

将来状态的符号

P

Person

员工满意度 员工士气度

废品率降低 50% 与工作有关的伤害降低 50%

S

损失工作日事故数

损失工作日事故伤害频率

……否则,要检查一下你在哪里做错了!

Safety

-《精益思想》, Womack & Jones

IMS的工具是如何在产品价值流中产生效益的?

按职能组织生产状况

SPC Chart

数据箱

用于记录生产部门、供应商、 和外部生产部门

超市

库存

应该注明数量和时间

FIFO

max 50 pcs. 拉动

从超市拉动材料

货车运输 表示运输的频次

表示一个控制质量的方法并过 先进先出 程之间的流动按“先进先出”

VSM-training

优点 缺陷

4.VSM旳应用 (实战应用)

Future picture

weekly order

PLAN SAP

4 DCS

hourly

I

stock 15daily coverage

hourly

welding A

7U=7*5*3=105

7U C/T=0.7493S C/O=693S UP=99.9%

Qty 72.844K

原材料到成品整个制程、工艺上旳信息; 成品到顾客; 关注信息流部分。顾客企业系统供给商 计算Lean Time, 同步包括VA(有价值),NVA(无价值)部分及VA Ratio(有价值百分比)。

2.价值流图旳构成

VAM常用图标:

3.怎样应用价值流图旳环节与措施

要素:

职位功能交叉旳团队组员。确保管理层支持,至少需要采购物流经理,生产计 划经理,生产经理,工艺经理等部门参加; 确保参加组员受到良好旳精益知识,VSM概念培训; 最佳3天全职参加改善。

Daily order

assemble B

7U=7*20*3=420

finish line C

4line=4*9*3=108

7U C/T=0.8021S C/O=15S UP=100%

FIFO

Qty 25.049K

4U C/T=0.7792S C/O=133S UP=97%

II FIFO

1.732K

价值流图简介及实例

SELV 朱雪松

1.什么是价值流图(VSM ) 2.价值流图旳构成 3.怎样应用价值流图旳环节与措施 4.实例分析 5.总结

1. 什么是价值流图

VSM

(Value Stream Mapping ) 价值流图

价值流程图-VSM

人员

VSM的图示 –其它

首先要选定你的产品,也就是研究的对象。为了操作的方便性,可以利用分组把产品分成产品家族。最佳的工具是使用产品家族矩阵。要建立产品家族矩阵之前,首先列出所有的产品在左编的栏位,并且在顶层列出加工流程步骤。找出共同的加工步骤,其中对应到不同的的产品可以分类成同一个家族。

产品

绘出现状图的7个步骤

使用铅笔、橡皮擦和便条纸绘制直接绘制在大白报纸上,避免使用电脑软体绘制可以使用下列颜色,使价值流图更容易阅读蓝色 –流程黄色 –存货或缓冲粉红色 – Master schedule / Production control主生产排成/生产控制单元绿色 –供应商及客户记得永远由客户开始绘制绘制完物流/流程步骤后,要留下空间画存货,图的下方还要留地方画各步骤的时间

价值图的改善

未来价值图

价值流图是一个团队改善活动,一个人绘制出来的价值流图通常是错的适合物料、讯息、生产的流程问题适合跨部门协调(多个部门之间的转接、协同合作有问题时)适合描述某一个具体的工作或办公区域,不适合描述复杂的工厂 ,如果太复杂,可以尝试切割流程,画在多张纸上不要尝试把所有东西都放在同一张纸上,记得80/20法则针对重点要解决的问题处理针对重要物料和办公管理过程绘制即可VSM不是万能的,但是VSM确实是一个能快速创造价值 的有力工具

加工流程

步骤一:辨识产品族

选定流程范围

跨公司

单个工厂(我们公司)

跨职能

过程层次

具体任务

通常由此开始

步骤二:绘出现状图

Customer

辨识产品及用户需求定义物料流定义物料处理流程及作业(从外部用户/客户内部供应商)第一次建议先画出从开始到结束的价值流加上资讯方块定义资讯流及作业,并加上资讯方块完成资料方块,并描述重要的活动状态定义库存点,并标注是(c)可控制或是(v)变动找出质量检核点及返修闭环,包括质量绩效、返修资源等给定前置作业时间,并了解时间变异的程度

VSM 培训材料

I

1200 L 640 R

ASSEMBLY #2

1

C/T = 40 seconds C/O = 0 Uptime = 100% 2 Shifts 27,600 sec/shift

I

2700 L 1440 R

SHIPPING Staging

加入供方

Michigan Steel Co:

• 星期二一卡车 • 星期四一卡车 • 500英尺钢卷

I

2700 L 1440 R

SHIPPING Staging

ACME 冲压加工

#2点焊 :

• 2 个部件号 • 1 操作者 • 2 班制 • 10 分钟设置 • 46 秒操作时间 • 80% 正常运行使用时间 • 2次休息–每次 10 分钟 • 库存:

- 1100 LH - 600 RH

S.WELD #2

State Street AssemblySS

18,400 pcs/mo - 12,000 lh - 6,400 rh Tray = 20 pcs 2 shifts 920 pcs/day

现在状态图

从顾客开始

State Street Assembly

18,400 pcs/mo - 12,000 LH - 6,400 RH Tray = 20 pcs 2 shifts 920 pcs/day

- 1200 LH - 640 RH

ASSEMBLY #2

1200 L

640 R

1

C/T = 40 seconds C/O = 0 Uptime = 100% 2 Shifts 27,600 sec/shift

当前状态图

State Street Assembly 18,400 pcs/mo - 12,000 LH - 6,400 RH Tray = 20 pcs 2 shifts 920 pcs/day

价值流分析-VSM

几项精益衡量尺度

L/T

C/T

周期时间(C/T) 增值时间(VAT)

生产周期(L/T)

价值流图的制图步骤

1

2

确定总装线体 及对应的产品 系列

绘制现状价值 流图、布局图、 山积图

3

绘制理想价值 流图、布局图、 山积图

4

工作计划并实 施(有优先次 序)

步骤1:选择总装线体及对应的产品系列 • W1、W2、W3…… • 110、190、260、350……

21.6H

C/T= 4 s 人数= 8

3s

5s

32s

2000

24H

日必要数=2000台

增值比=0.01%

L/T=122.4H VAT=40s

现状价值流图的第五视图

• 5. 绘制时间线

价值流增值比例

尽善 尽美

价值 浪费

Lean

价值 流图

拉动 生产

流动 生产

丰田汽车增值比例约为30%; 大多数企业增值比例不足2%; 我们不敢答应客户随时交货。

12000件/月左置

现状价值流图的第五视图

• 5. 绘制时间线

在图的最下方从左到右画出时间线,计算前置时间及周 期时间,其中: 上凸部分:表示前置时间,在库存图标正下方; 下凹部分:表示加工时间,在过程图标正下方。

前置时间 加工时间

前置时间 加工时间

前置时间(L/T)

增值时间 (VAT)

问题:前置时间和加工时间如何计算?

序号

生产区域

1 C/T

2 C/O时间及频率

3 操作人数

4 班数及每班时数

5 机器数量

6 可动率

7 OEE

8 直通率

9 L/B(平衡率)

VSM价值流培训教材

从哪里开始?

地理布局图

产品控制信息 供方信息 顾客信息

加工流信息 时间线

顾客要求

• • • • • • •

组装公司 每月18,400 件 - 12,000 Type LH - 6,400 Type RH 每月20 天 每盘20 件 两班工作制 一天1 卡车 18,400 / 20 = 920/ 天

• 在客户图标下画一个数据库,将客户的需求填入

其中,包括每种产品的月需求和日需求,以及每 天多少箱产品。

第二步

3.绘制发货与收货信息

• 首先在客户下方画出卡车图标,并在卡车图标内

填上发货的频率,然在客户卡车图标的下方画上 发货图标,并画出一条箭线从发货图标其过客户 卡车图标指向客户图标。

• 供应商等样于客户

Press x x x

Paint x x x

C ure x x x

x x

Pa x x x x x x x

绘制步骤

• 1.绘制客户、供应商和生产控制部门 • 首先将客户的图标画在价值流图的右上角,以同

样的图标表示供应商画在价值流图的左上角,在 客户和供应商之间画上生产控制部门

第一步

2.绘制客户需求信息

• •

•

标,并在库存图标的下方标注库存的数量。 2)计算各工序间库存存储的天数,并将计算结 果填写在该工序方框下方的时间上。 公式为 库存储备天数=两个工序间的库存总数/每天发运 的产品数量 3)在价值流图上画出有推动、拉动和先进先出 通道的地方。

第六步

价值流图步骤

产品族

目前状态图

将来状态图 工作计划

8 11 10 7 8 10 15

精益技术——价值流图

提供容易理解的可视的图,表达什么是顾客的价值, 及提供价值的过程的流动细节

2024版精益价值流程VSM培训PPT

精益价值流程VSM培训PPT•精益价值流程VSM概述•精益价值流程VSM核心原理•精益价值流程VSM实施步骤•精益价值流程VSM在制造业应用案例目录•精益价值流程VSM在服务业应用案例•精益价值流程VSM培训总结与展望01精益价值流程VSM概述精益思想与VSM关系精益思想强调消除浪费,持续改进,追求卓越。

VSM 作为精益思想的重要工具,通过可视化价值流,识别浪费,推动流程优化。

精益思想与VSM相互补充,共同推动组织实现高效、灵活、优质的生产与服务。

VSM(Value Stream Mapping,价值流图)是一种可视化工具,用于描述产品或服务的整个价值流。

VSM通过识别价值流中的浪费,帮助组织优化流程,提高生产效率,降低成本。

VSM的作用包括:识别浪费、优化流程、提高生产效率、降低成本、增强组织竞争力。

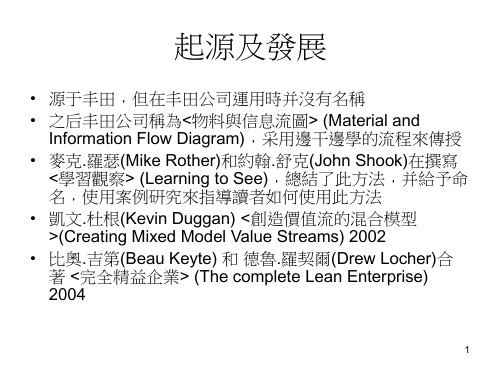

VSM定义及作用010204 VSM发展历程VSM起源于丰田生产方式(TPS),是精益生产的重要工具之一。

随着精益生产的普及,VSM逐渐在制造业中得到广泛应用。

近年来,VSM的应用范围不断扩展,已经渗透到服务业、医疗、教育等领域。

未来,随着数字化、智能化技术的发展,VSM的应用将更加便捷、高效。

0302精益价值流程VSM核心原理选择具有代表性的产品族,明确其生产流程,包括从原材料到成品的所有环节。

确定产品族和生产流程收集数据绘制价值流图识别浪费收集各环节的生产数据,如生产周期、在制品数量、设备利用率等。

运用专业的绘图工具,将生产流程以图形化方式展现出来,包括物料流、信息流等。

在价值流图中标注出存在的浪费现象,如等待、运输、不良品等。

价值流图绘制方法识别浪费制定消除策略实施改进措施持续监控与改进浪费识别与消除策略持续改进文化培养树立持续改进观念建立改进机制培养员工能力营造改进氛围03精益价值流程VSM实施步骤现状调研与数据收集01020304明确调研目标收集现场数据了解客户需求分析现状价值流图绘制及分析确定价值流图的范围分析浪费和瓶颈A B C D绘制当前状态的价值流图制定改进目标改进方案制定与实施实施方案制定改进方案调整方案监控实施过程对实施过程进行监控,确保改进方案的顺利执行。

2024版精益价值流程VSM培训

持续改进工具与技术

PDCA循环

掌握PDCA(计划、执行、 检查、处理)循环的基本原 理和方法,能够将其应用于 持续改进项目中。

5W1H分析法

头脑风暴法

统计工具与技术

熟练运用5W1H(为什么、 做什么、在哪里、何时、谁、 如何做)分析法,对问题进 行深入剖析和明确。

掌握头脑风暴法的基本规则 和技巧,能够组织团队成员 开展有效的创意和方案讨论。

06

精益价值流程的挑战与 未来展望

实施精益价值流程面临的挑战

员工抵触心理

由于精益价值流程可能涉及工作流程、职责等方面的改变,员工可 能会产生不安和抵触心理。

技能和知识缺乏

实施精益价值流程需要员工具备一定的技能和知识,企业可能面临 技能和知识方面的挑战。

跨部门协作困难

精益价值流程需要跨部门协作,但不同部门之间可能存在沟通障碍和 利益冲突。

优化流程

提升竞争力

通过消除浪费和优化流程,企业可以 降低成本、缩短交货周期、提高产品 质量和客户满意度,从而提升市场竞 争力。

基于浪费的识别,企业可以针对性地 优化流程,减少不必要的环节和动作, 提高生产效率和服务质量。

精益价值流程的发展历程

01

起源

精益价值流程起源于20世纪80年代的丰田生产方式(Toyota

Production System),后来逐渐发展成为一种广泛应用于制造业和服

务业的流程改进方法。

02

发展

随着精益思想的不断传播和应用,精益价值流程逐渐从单一的制造流程

扩展到整个企业价值链的分析和改进,包括产品设计、供应链管理、销

售与市场营销等各个环节。

03

趋势

未来,随着数字化和智能化技术的不断发展,精益价值流程将与信息技

价值流VSM

組裝倉 (來料暫存區)

領料單

首件時間 5min

瓶頸工站︰裝天線 前蓋于前蓋 時間︰ 1.44S

入庫單

方案一﹕采用超市管理模 式直接供應主線物料允許 最多備4H庫存 方案二﹕支線直接并入主 線作業﹐但必須先立案解 決鎂合金來料不良問題 另﹕翻蓋外框支線還是要 入庫靜置21H

領料單

1

OXOX

看板位置 收集和為運輸而存放看板的地方

負荷均衡 一段指定時間后﹐均衡數量和看板混合 的工具

看板取貨 告訴取走的東西是多少并且允許這樣做

15

二、價值流圖析

3. 價值流圖析步驟: 采用5W1H方法

1.Who —確定誰來做

需要一位了解產品價值流而且能推進其改進的人,要具有領導職責

2.What —確定做哪個產品

起源及發展

• 源于丰田﹐但在丰田公司運用時并沒有名稱 • 之后丰田公司稱為<物料與信息流圖> (Material and

Information Flow Diagram)﹐采用邊干邊學的流程來傳授 • 麥克.羅瑟(Mike Rother)和約翰.舒克(John Shook)在撰寫

<學習觀察> (Learning to See)﹐總結了此方法﹐并給予命 名﹐使用案例研究來指導讀者如何使用此方法 • 凱文.杜根(Kevin Duggan) <創造價值流的混合模型 >(Creating Mixed Model Value Streams) 2002 • 比奧.吉第(Beau Keyte) 和 德魯.羅契爾(Drew Locher)合 著 <完全精益企業> (The complete Lean Enterprise) 2004

VSM价值流图培训

目前状态

将来状态

10

价值流图的组成

VSM的基本构成有四大部分: 顾客部分:顾客发出信息,可能是订单,新产品等等; 公司系统部分:可能是ERP, SAP等信息系统; 供应商部分:原材料、零部件等的供应 物流:主要指产线部分,至少需要人机料(Man, Machine, Material)

VSM关注的重点部分(有次序): 原材料到成品整个制程、工艺上的信息; 成品到顾客; 关注信息流部分。顾客公司系统供应商 计算Lean Time, 同时包含VA(有价值),NVA(无价值)部分及VA

界定流程 描述现状 识别浪费 明确理性 制定行动

范围

流程

点

状态

计划

PDCA管 理循环

$ 持续改进

VSM活动需求时间

2 Hours / qtr

Leadership 评审成果

1-4 Hours /Month

跟踪改进活动进展

2 Hours

Leadership 审核行动计划

1-2 Days

制定行动计划

2 Hours Leadership 审核理想化化的操作流程

流程再造改进方向

1) 识别什么是客户真正需求的并及时满足 2) 明确操作绩效是怎么评价的 3) 锁定增值操作和非增值操作环节 4) 如何保证流动顺畅而不被中断? 5) 被中断的操作我们是如何受控管理的? 6) 平衡工作量做到均衡性 7) 所有的改进措施要基于改进目标

1.什么是价值流图(VSM ) 2.价值流图的组成 3.如何应用价值流图的步骤与方法 4.实例分析 5.总结

12

VSM符号说明

客户

检查

返回

供应商

操作流程

电子信息流 人工交流

数 P/T操作时间 据 W/T 等待时间 框 FTQ一次合格率

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

6 x / Day

Stamping

Welding

Assembly

Layout

Finished Goods

3 Shifts TAKT Time CT = C/O Time = DT = Scrap = WIP =

Inv.Time ? days

Pro.cTime

? days

3 Shifts TAKT Time CT = C/O Time = DT = Scrap / Rework= Small Lot WIP =

Stamping

Welding

Assembly Layout

Finished Goods

分析现在状态 并

3 Shifts TAKT Time CT = C/O Time = DT = Scrap = WIP =

Inv.Time ? days

Proc.Time

? days

? days

3 Shifts TAKT Time CT = C/O Time = DT = Scrap / Rework= Small Lot WIP =

销售(产品更改,新业务等)

81

12

香港现代俊铭企管

现在状态的绘制的步骤 HK Modern JunMing Enterprise Management

专业 用心 服务

Professional Canniness Service

步骤 4: 绘制过程流

冲压

Takt = C.T. = D.T. = FTQ = C/O Time = 4 hrs. Lot Size = # of Shifts WIP =

用生产周期表现将来状态的物流,信息流和过程流。

5

香港现代俊铭企管

为什么要绘制价值流? HK Modern JunMing Enterprise Management

专业 用心 服务

Professional Canniness Service

毫无计划地实施将会给企业带来灾难

价值流的绘制是帮助你找到浪费, 观察到整个流程状态的简单工具。

8

香港现代俊铭企管

现在状态的绘制的步骤 HK Modern JunMing Enterprise Management

专业 用心 服务

Professional Canniness Service

步骤 1: 步骤 2: 步骤 3: 步骤 4: 步骤 5: 步骤 6: 步骤 7: 步骤 8:

选择一个价值流(产品族) 组成一个小组 理解客户的需求 绘制过程流 绘制物料流 绘制信息流 计算产品总的生产周期TPCT 具体的实施措施

3 Shifts TAKT Time CT = C/O Time = DT = Scrap = WIP =

In.vTime? days

Pro.Tc ime

? days

3 Shifts TAKT Time CT = C/O Time = DT = Scrap / Rework= Small Lot WIP =

3 Shifts TAKT Time CT = C/O Time = DT = Scrap / Rework = # Operators WIP =

# Material Handlers Max Size 2 Shifts 0 Overtime

? days

? days

? days

? days

? days TP/ct = ?

注意整个流程,目的在于消除浪费

Steel Supplier Daily

PC & L

Level Box

DA1 DA2 DA3

Customer Xpcs/ month Std Pack Qty

# Shifts

6 x / Day

Stamping

Welding

Assembly

Layout

Finished Goods

WIP =

Inventory Time ? days Processing Time

WIP =

Change Over

? days

? days

Uptime

? days

TAKT = Cycle Time = WIP = DReTw, Socrkrap= 10% Changeover Time = WIP =

结束 – 门到门的范围(在厂内的价值流)

列出零件数

10

香港现代俊铭企管

现在状态的绘制的步骤 HK Modern JunMing Enterprise Management

专业 用心 服务

Professional Canniness Service

步骤 2: 组成一个小组

选择组织一个综合职能的小组

次序化。 为布局规划的发展提供基础。

还有...

消除浪费

81

7

香港现代俊铭企管

价值流绘制的过程 HK Modern JunMing Enterprise Management

专业 用心 服务

Professional Canniness Service

Steel Supplier

Tues. & Fri.

3 Shifts TAKT Time CT = C/O Time = DT = Scrap / Rework = # Operators WIP =

# Material Handlers Max Size 2 Shifts 0 Overtime

? days

? days

? days

? days

? days TP/ct = ?

专业 用心 服务

Professional Canniness Service

价值流包含的是特定产品从进公司到发货至客户的所有要素 (包括增值的和非增值的)。

需求

设计

总装厂

2

原材料 发货

零件生产

客户

4

香港现代俊铭企管

HK Modern JunMing Enterprise Management

价值流绘制的定义

MRP MSS

PC & L

Weekly Build Schedule

Daily Ship Schedule

Customer Xpcs/month Std. Pack Qty.

# shifts

# times/day

I

Stamping

Steel

I

Pin

# pcs

# days

or shifts

Welding

I

Layout

Assembly

I

Layout

Finished Goods

TAKT =

TAKT =

2 Shifts

# Operators

Changeover Time=4 hr

Cycle Time =

Downtime

Scrap/Rework

2 Presses

Downtime = 20%

Cycle Time =

? days

? days

3 Shifts TAKT Time CT = C/O Time = DT = Scrap / Rework = # Operators WIP =

? days

? days

# Material Handlers Max Size 2 Shifts 0 Overtime

TPc/t = ?

9

香港现代俊铭企管

现在状态的绘制的步骤 HK Modern JunMing Enterprise Management

专业 用心 服务

Professional Canniness Service

步骤1:选择一个价值流(产品族)

定义价值流 (产品族)

– 从客户端开始确定价值流 – 产品必须经过相似的工艺流程并且以相同的要求

传统思维中,我们总是从工厂内部来考虑,从原 材料开始一直追踪到产品的完成来检查价值流。

价值 流

过程

过程

过程

冲压

焊接

总装单元

原材料

成品

也可以用价值流的方法来绘制业务过程。

3

1

价值流绘制的定义 香 港 现 代 俊 铭 企 管

HK Modern JunMing Enterprise Management

专业 用心 服务

Professional Canniness Service

价值流绘制 (VSM) 是一个手工方法通过用特定的图标绘画 来表现整个价值流的过程,包括物流,信息流和过程流。

Steel Supplier Daily

PC & L

Level Box

DA1 DA2 DA3

Customer Xpcs/ month Std Pack Qty

换型

焊接

Takt = C.T. = D.T. = 20% FTQ = C/O Time = Lot Size = # of Shifts WIP =

停机时间

总装

Takt = C.T. = D.T. = FTQ = 90% C/O Time = Lot Size = # of Shifts WIP =

1

香港现代俊铭企管

HK Modern JunMing Enterprise Management

价值的定义

专业 用心 服务

Professional Canniness Service

只有顾客才能定义价值 对整个产品定义价值 再次挑战和重新思考价值 确定目标成本(去除目前所有的浪费) 价值吸引更多的顾客

专业 用心 服务

Professional Canniness Service