汽车轮胎设计毕业论文

汽车毕业论文总结

汽车毕业论文总结汽车毕业论文总结随着现代社会的不断发展,汽车已经成为人们生活中不可或缺的一部分。

作为汽车工程专业的毕业生,我在毕业论文中对汽车领域的一些重要问题进行了研究和探讨。

在这篇文章中,我将对我的毕业论文进行总结,并分享一些我在研究过程中的收获和思考。

首先,我选择的毕业论文题目是“汽车轮胎的性能与安全性研究”。

在这个论文中,我主要关注了轮胎在汽车行驶过程中的重要性以及对行驶性能和安全性的影响。

通过对轮胎材料、结构和设计等方面的研究,我发现了轮胎对汽车操控性、制动性和抗侧滑性等方面的重要影响。

在研究中,我使用了实验和模拟两种方法来评估轮胎的性能和安全性。

通过实验,我测量了不同轮胎在湿地、干地和雪地等不同路面条件下的抓地力和制动性能。

通过模拟,我使用计算机模型来模拟轮胎与路面之间的接触,并分析了不同轮胎参数对行驶性能的影响。

通过这些研究方法,我得出了一些有价值的结论和建议。

首先,我发现轮胎的材料对其性能和安全性有着重要影响。

不同材料的轮胎具有不同的抓地力和耐磨性。

在我的研究中,我发现使用高性能橡胶材料制造的轮胎在湿地和雪地等复杂路况下具有更好的抓地力和制动性能。

因此,未来的轮胎设计应该更加注重材料的选择和改进。

其次,我研究了轮胎的结构对行驶性能的影响。

通过改变轮胎的胎面宽度、花纹设计和胎压等参数,我发现这些因素对轮胎的抓地力、制动性能和操控性有着重要影响。

例如,较宽的胎面能够提供更大的接地面积,从而提高抓地力。

而合理的花纹设计能够增加轮胎与路面之间的摩擦力,提高制动性能。

因此,在轮胎设计中,应该综合考虑这些因素,以提高汽车的行驶性能和安全性。

最后,我对轮胎的设计和制造过程进行了研究,并提出了一些改进建议。

例如,我建议在轮胎生产过程中采用先进的制造技术,以提高轮胎的一致性和质量稳定性。

同时,我还提出了使用智能传感器来监测轮胎的磨损程度和胎压,以提醒驾驶员及时更换轮胎或调整胎压,从而提高行驶安全性。

汽车服务关于轮胎方面毕业论文

汽车服务关于轮胎方面毕业论文Last revision on 21 December 2020毕业论文题目:注重轮胎安全驾驶专业:班级:学号:姓名:指导老师:二〇一二年五月目录摘要:本文是本人通过在半年从事轮胎行业工作中的学习、实践和参考大量汽车轮胎方面资料的方法,阐述了轮胎的种类、作用、构造、特点、基本常识以及常见的故障和原因,论证了大多轮胎方面交通事故都是由于轮胎的运用不合理而造成的,得出了轮胎上的交通事故都是通过车主司机自己学习可以合理避免的关键字:轮胎质量,安全性,了解轮胎,合理避免一、轮胎安全问题让我们深思意料不到的交通事故,很多时候是由轮胎引起的,经过调查,很多交通事故的主要原因是轮胎。

交通事故告诉我们:轮胎问题永远不是小事导读: 2012年2月5日下午四点多,在南惠高速涂寨到斗尾路段发生惨烈车祸,惠安净峰一家六口(其中有两名儿童)在回家的路上,由于轮胎发生爆胎,车辆失控撞到路中间的护栏上,车辆被劈为两半,造成五人当场死亡、一人受重伤的重大恶性交通事故,一家人的幸福戛然而止。

轮胎问题由来已久,去年期间,央视曝光了锦湖轮胎在生产过程中没有严格执行企业内部标准,过量使用返退胶的情况。

从而揭开了汽车轮胎质量黑幕的冰山一角。

锦湖被迫进行了个别批次的召回,此后,国家质检总局又点名批评了韩泰轮胎。

但韩泰仅只针对大型车辆的轮胎进行了召回,而对车主大量反映轿车轮胎出现质量问题的舆情置之不理。

与此相反,其在北美市场却“殷勤”地以轮胎胎壁机能低于规范值,轮胎可能发生早期磨损,有爆胎风险为由进行了召回。

福建发生的这起车祸以及一系列的事实和数据说明(在中国汽车质量网2011年的投诉中,关于韩泰轮胎问题的投诉有17宗,多是反映轮胎侧壁鼓包问题),不论锦湖或者韩泰或者其他轮胎生产企业是否已经从去年的事件中汲取了教训,以前生产的轮胎的质量问题其实从来没有消失过。

在特定的条件下,就有可能爆发出来危害车主的生命安全!我们也希望广大车主以此为戒,多关注一下自己车辆的轮胎,一旦发现问题及时处理以免留有安全隐患。

毕业设计--汽车的整体设计论文

`摘要本说明书从先进,实用,系统,科学的角度出发,介绍了0.5吨轻型货车的整体设计和车架,车箱的设计工三个部分,第一部分是整体设计部分,它包括了汽车型式,主要尺寸和参数的选择,汽车发动机的选择,汽车轮胎的选择,以及总布置草图设计和运动校核,本书的第二和第三部分,介绍了汽车车架和货箱的设计,车架设计部分,主要介绍了其结构形式的选择,并且对其受力情况进行了较为详尽的分析和计算,货箱设计部分就主要介绍了货箱的分类,结构及设计方法。

关键词货车整体设计车架货箱Abstract This Specification introduces three parts of 0.5t turning-lathe trailer include that the allover design and chassis system the coach from sophisticated, tlity, systematic and science. The first part is the unite design ,it include the selection of the type, main dimension and arguments, the selection of the trailer engine ,the selection of the cart tires .It also include general layout drawing and campaign check. The second and third parts of the specification introduces the design of trailer joisted and coach. In the part of joisted design, it introduces the selection of its architecture, then analyses and accountes particularly on its strength the part of the cart coach design introduces categories, architecture and contrive methodKey Words trailer overall design trailer joisted coach引言我国汽车工业从无到有,从小到大经历了四十余年,产量已居世界前列,但在产品开发水平方面还处于落后状态。

汽车维修专业毕业论文 浅谈车轮与轮胎

浅谈车轮与轮胎【摘要】很早以前轮胎是用木头、铁等材料制成,第一个空心轮子是1845年英国人罗伯特·汤姆逊发明的,他提出用压缩空气充入弹性囊,以缓和运动时的振动与冲击。

1888年约翰·邓录普制成了橡胶空心轮胎,随后托马斯又制造了带有气门开关的橡胶空心轮胎,1895年随着汽车的出现,充气轮胎得到广泛的发展,首批汽车轮胎样品是1895年在法国出现的,这是由平纹帆布制成的单管式轮胎,虽有胎面胶而无花纹。

直到1908年至1912年间,轮胎才有了显著的变化,即胎面胶上有了提高使用性能的花纹,从而开拓了轮胎胎面花纹的历史,并增加了轮胎的断面宽度,允许采用较低的内压,以保证获得较好的缓冲性能。

1892年英国的伯利密尔发明了帘布,1910年用于生产,这一成就除改进了轮胎质量,扩大了轮胎品种外,还使外胎具备了模制的可能性。

1913-1926年,因发明了帘线和炭黑轮胎技术,为轮胎工业发展奠定了基础。

轮胎外缘的标准化,制造工艺的逐渐完善,生产速度比以前提高了,轮胎的产量与日俱增。

随着汽车工业的发展,轮胎技术一直不断地改进与提高,如20年代初至30年代中期轿车胎由低压轮胎过渡到超低压轮胎;40年代开始轮胎逐步向宽轮辋过渡;40年代末无内胎轮胎的出现;50年代末低断面轮胎问世等等。

许多新技术的出现都莫过于1948年法国米西林公司首创的子午线结构轮胎,这种轮胎由于使用寿命和使用性能的显著提高,特别是在行驶中可以节省燃料,而被誉为轮胎工业的革命。

【关键词】车轮轮胎影响【目录】绪论 (1)第一章轮胎 (2)1.1 概述 (2)1.2 轮胎的类型 (2)子午线轮胎 (2)无内胎轮胎 (2)宽断面轮胎 (2)轮胎规格的识别方式 (3)轮胎的规格 (4)第二章车轮 (6)2.1 车轮的类型 (6)辐板式车轮 (6)辐条式车轮 (6)国产轮辋规格表示方法概述 (6)国产轮辋轮廓类型及其代号 (6)国产轮辋的规格代号 (7)2.3 轮毂 (7)2.4 轮辋 (7)第三章车轮与轮胎的维护和保养 (9)车轮的维护和保养 (9)轮胎的保养与维护 (9)第四章结论 (11)参考文献 (12)致谢 (13)绪论很早以前轮胎是用木头、铁等材料制成,第一个空心轮子是1845年英国人罗伯特·汤姆逊发明的,他提出用压缩空气充入弹性囊,以缓和运动时的振动与冲击。

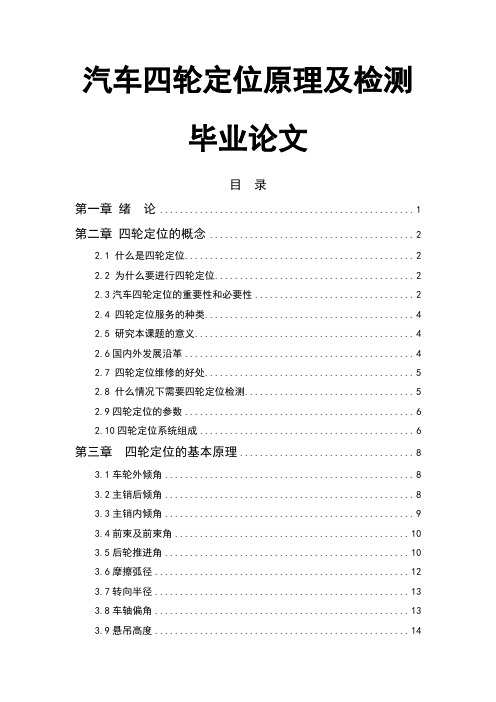

汽车四轮定位原理及检测毕业论文

汽车四轮定位原理及检测毕业论文目录第一章绪论 (1)第二章四轮定位的概念 (2)2.1 什么是四轮定位 (2)2.2 为什么要进行四轮定位 (2)2.3汽车四轮定位的重要性和必要性 (2)2.4 四轮定位服务的种类 (4)2.5 研究本课题的意义 (4)2.6国内外发展沿革 (4)2.7 四轮定位维修的好处 (5)2.8 什么情况下需要四轮定位检测 (5)2.9四轮定位的参数 (6)2.10四轮定位系统组成 (6)第三章四轮定位的基本原理 (8)3.1车轮外倾角 (8)3.2主销后倾角 (8)3.3主销内倾角 (9)3.4前束及前束角 (10)3.5后轮推进角 (10)3.6摩擦弧径 (12)3.7转向半径 (13)3.8车轴偏角 (13)3.9悬吊高度 (14)第四章四轮定位参数的作用和影响 (15)4.1四轮定位参数的作用 (15)4.1.1车轮外倾角 (15)4.1.2主销内倾角 (15)4.1.3主销后倾角 (15)4.1.4前束 (16)4.2四轮定位对汽车行驶性能的影响 (16)4.2.1车轮外倾角的影响 (16)4.2.2主销后倾角的影响 (17)4.2.3主销内倾角的影响 (17)4.2.4前束的影响 (17)4.2.5后轮前束的影响 (18)第五章四轮定位仪 (19)5.1四轮定位仪的检测原理 (19)5.1.1直接测量项目 (21)5.1.2间接测量项目 (22)5.2四轮定位仪的使用和维修 (22)5.2.1目前四轮定位仪使用中存在的误区 (22)5.2.2四轮定位仪的使用注意事项 (23)5.2.3四轮定位仪常见故障及解决办法 (25)5.3四轮定位仪发展趋势 (25)5.3.1我国四轮定位仪行业的发展现状 (26)5.3.2中国四轮定位仪产品品牌竞争趋势 (27)5.4影响四轮定位的因素和检测方法 (27)5.5四轮定位异常所引发的故障症状 (29)5.5.1车辆跑偏 (29)5.5.2轮胎的磨损 (30)5.5.3车辆发飘 (30)5.5.4转向盘发沉 (30)5.5.5转向盘回正能量差 (30)5.5.6遇到轻微颠簸或加速时车辆甩尾 (31)5.6四轮定位调整的正规操作步骤 (31)5.7四轮定位调整技术研究 (32)5.8四轮定位调整技术的开发与拓展 (33)第六章四轮定位检测技术发展状况和车轮定位发展趋势 (35)6.1四轮定位检测技术发展概况 (35)6.2车轮定位发展趋势 (36)6.2.1实行后轮定位 (36)6.2.2减小车轮外倾角和前束 (37)6.2.3增大主销内倾角 (37)6.2.4减小主销后倾角 (37)第七章结论 (38)参考文献 (39)答谢 (40)汽车四轮定位原理及检测第一章绪论汽车发展到今天已经到了相当成熟的阶段,人们随着生活水平的提高,购买汽车人们越来越多。

四轮定位_毕业论文

四轮定位_毕业论文随着科技的不断发展,越来越多的技术被应用到各行各业中。

在汽车领域,四轮定位技术正逐渐受到广泛应用,被认为是提升汽车性能和安全的重要手段之一。

本文将对四轮定位技术进行深入探讨,并分析其对汽车性能和安全的影响。

1. 四轮定位技术简介四轮定位技术指的是通过对汽车四个轮子的参数进行监测和调整,实现对车辆的对称性和准确性控制,从而达到提高驾驶舒适度、增强行驶稳定性和降低燃油消耗等效果。

它是一种较为高级的汽车悬挂调整技术,目前,广泛应用于车辆运动性能的调校和改进,以及维修保养中的相关服务。

四轮定位技术基于传感器采集的轮胎和悬挂系统运动时的数据,通过计算机分析,得出车辆在行驶过程中的角度、距离和旋转等数据。

通过这些数据,可以了解车辆路面反馈,调整悬挂、轮胎参数等。

在操作中,技师会利用激光像线等设备生成一个虚拟的三维空间来进行调整,进而实现对车辆四个方向的定位调整。

2. 四轮定位技术的优劣势优势:(1)改善驾驶舒适度和操控性:四轮定位可调整车轮的角度和距离,从而保证车辆行驶时行驶稳定性和平稳性。

(2)延长轮胎使用寿命:通过调整车轮的角度和距离,使车辆行驶时轮胎有了更好的接触面,减小了轮胎的磨损,延长了轮胎的使用寿命。

(3)减少燃油消耗:通过调整车轮对地面的接触,降低了摩擦力,减少了燃油消耗。

(4)提高行车安全:四轮定位可以调整车辆的方向盘中性位置以及车轮打滑情况,从而提高了行车安全。

劣势:(1)操作门槛高:四轮定位技术需要依靠计算机和复杂计算程序,对技师有较高的技术要求。

(2)最优状态难以达到:在日常保养和调整中,可以达到非常接近最优状态的调校,但在实际行驶中,车辆总会存在一定的路面冲击和变形,所以始终无法达到完美的状态。

3. 四轮定位技术对汽车性能和安全的影响(1)提高汽车操控性:四轮定位技术可以调整车轮的角度和距离,改善了车辆行驶时的稳定性和平稳性,从而提高了汽车操控性。

(2)减少汽车磨损:通过调整车轮的角度和距离,减小了轮胎的磨损,延长了轮胎的使用寿命。

汽修毕业论文范文大全

汽修毕业论文范文大全汽修专业是一门需要理论和实践相结合的技术性较强的专业,对于学生而言,毕业论文是一项非常重要的任务。

本文将为大家提供汽修毕业论文范文大全,希望能够对广大汽修专业学生有所帮助。

汽车故障诊断技术的研究与应用本文主要研究汽车故障诊断技术的研究与应用。

首先,介绍了汽车故障诊断技术的发展历程和现状。

其次,分析了汽车故障诊断技术的优缺点。

最后,结合实际案例,探讨了汽车故障诊断技术的应用。

汽车维修技术的研究与应用本文主要研究汽车维修技术的研究与应用。

首先,介绍了汽车维修技术的发展历程和现状。

其次,分析了汽车维修技术的优缺点。

最后,结合实际案例,探讨了汽车维修技术的应用。

汽车电子控制技术的研究与应用本文主要研究汽车电子控制技术的研究与应用。

首先,介绍了汽车电子控制技术的发展历程和现状。

其次,分析了汽车电子控制技术的优缺点。

最后,结合实际案例,探讨了汽车电子控制技术的应用。

汽车发动机技术的研究与应用本文主要研究汽车发动机技术的研究与应用。

首先,介绍了汽车发动机技术的发展历程和现状。

其次,分析了汽车发动机技术的优缺点。

最后,结合实际案例,探讨了汽车发动机技术的应用。

汽车底盘技术的研究与应用本文主要研究汽车底盘技术的研究与应用。

首先,介绍了汽车底盘技术的发展历程和现状。

其次,分析了汽车底盘技术的优缺点。

最后,结合实际案例,探讨了汽车底盘技术的应用。

汽车空调技术的研究与应用本文主要研究汽车空调技术的研究与应用。

首先,介绍了汽车空调技术的发展历程和现状。

其次,分析了汽车空调技术的优缺点。

最后,结合实际案例,探讨了汽车空调技术的应用。

汽车安全技术的研究与应用本文主要研究汽车安全技术的研究与应用。

首先,介绍了汽车安全技术的发展历程和现状。

其次,分析了汽车安全技术的优缺点。

最后,结合实际案例,探讨了汽车安全技术的应用。

汽车涂装技术的研究与应用本文主要研究汽车涂装技术的研究与应用。

首先,介绍了汽车涂装技术的发展历程和现状。

汽车毕业论文案例共赏(共2篇)

汽车毕业论文案例共赏(共2篇)汽车毕业论文案例共赏1. 汽车轮胎性能优化的研究摘要:本文基于汽车轮胎的性能优化目标,从轮胎与路面的接触模型入手,探讨了轮胎胎冠结构对轮胎性能的影响机理,并对轮胎断面形状进行了研究和优化设计,通过有限元仿真和试验验证,验证了轮胎胎冠结构和断面形状的优化设计对提高汽车轮胎性能的有效性。

关键词:汽车轮胎、性能优化、胎冠结构、断面形状、有限元仿真Abstract: Based on the performance optimization targets of automobile tires, this paper starts with the contact model of tires and road surface, explores the influence mechanism of tire tread structure on tire performance, and studies and optimizes the tire cross-sectional shape. Through finite element simulation and experimental verification, it validates the effectiveness of the optimized design of tire tread structure and cross-sectional shape in improving automobile tire performance.Keywords: automobile tires, performance optimization, tread structure, cross-sectional shape, finite element simulation2. 汽车电动化发展与电机控制策略研究摘要:随着汽车电动化的飞速发展,汽车电机控制技术的研究和应用也越来越受到重视。

轮胎动力学 毕业设计

轮胎动力学毕业设计毕业设计题目:轮胎动力学分析与优化一、设计背景与意义轮胎是车辆行驶中的重要部件,其动力学性能直接影响到车辆的操控性、舒适性和安全性。

随着汽车工业的发展,对于轮胎的性能要求也越来越高。

因此,对轮胎动力学进行深入分析,并对其进行优化设计,具有重要的理论意义和实际应用价值。

二、设计目标与内容本毕业设计的主要目标是:1.建立轮胎动力学模型,分析轮胎在行驶过程中的动态特性;2.通过模拟分析,探讨轮胎结构参数对动力学性能的影响;3.基于分析结果,对轮胎结构进行优化设计,提高其动力学性能。

具体设计内容如下:1.理论研究:收集与整理轮胎动力学相关的文献资料,了解轮胎的结构特点、力学性质和动力学模型等;2.模型建立:基于理论研究结果,建立轮胎动力学模型,包括轮胎的刚体模型和弹性模型,并编写相应的数值计算程序;3.模拟分析:利用建立的模型和程序,对不同工况下的轮胎动力学性能进行模拟分析,包括稳态工况和非稳态工况;4.结构优化:根据模拟分析结果,针对影响轮胎动力学性能的关键结构参数进行优化设计,提出改进方案;5.实验验证:制作优化后的轮胎样品,进行实际测试,对比优化前后的性能差异,验证设计的有效性。

三、实施方案与步骤1.理论研究:收集并阅读关于轮胎动力学的研究文献,了解其发展历程、研究现状及未来趋势;2.模型建立:基于理论研究结果,利用力学、数学和计算机技术,建立轮胎动力学模型,并编写相应的数值计算程序;3.模拟分析:将建立的模型和程序应用于不同工况下的轮胎动力学性能模拟分析,观察并记录轮胎的动力学特性;4.结构优化:根据模拟分析结果,针对影响轮胎动力学性能的关键结构参数进行优化设计,提出改进方案;5.实验验证:制作优化后的轮胎样品,进行实际测试,对比优化前后的性能差异,验证设计的有效性;6.论文撰写:整理研究成果,撰写毕业论文。

四、预期成果与价值通过本次毕业设计,希望能够达到以下预期成果和价值:1.深入了解轮胎动力学的研究现状和发展趋势;2.掌握轮胎动力学模型的建立方法和数值计算技术;3.揭示轮胎结构参数对动力学性能的影响规律;4.提出一种有效的轮胎结构优化设计方案;5.提高自身的科研能力和实践技能;6.为汽车工业的发展提供理论支持和实际应用价值。

汽车四轮定位论文

昆明理工大学毕业论文汽车四轮定位检专业气车维修工程教育年级 2010学号 10429323022指导老师日期目录摘要 (1)第一章绪论 (2)1.1本文研究意义 (2)1.2四轮定位技术的国内外发展概况 (2)1.3汽车四轮技术的应用现状及发展趋势 (4)1.4本文研究的主要内容 (5)1.5本章小结 (5)第二章四轮定位的基本参数及其对汽车性能的影响 (6)2.1主销后倾角 (6)2.2主销内倾角 (11)2.3前轮外倾角 (11)2.4前轮前束 (11)2.5其他四轮定位相关角度 (12)2.6四轮定位参数间的关系 (12)2.7本章小结 (13)第三章四轮定位仪测量原理及测量精度研究 (14)3.1 CCD式四轮定位仪组成 (14)3.2 CCD式四轮定位仪的测量原理及数学模型 (15)3.3 3D图像式四轮定位仪结构及测量原理 (18)3.4 本章小结 (21)第四章四轮定位参数调整技术的研究 (22)4.1现代车轮定位参数调整概述 (22)4.2后轮定位参数的调整 (26)4.3麦弗逊式前独立悬架定位角的调整研究 (28)4.4本章小结 (33)第五章麦弗逊前悬架结构与车轮定位参数关系分析及优化 (34)5.1麦弗逊悬架仿真模型的建立 (34)5.2仿真试验及结果分析 (36)5.3悬架的优化及结果分析 (40)5.4本章小结 (43)结论与展望……………………………………………………………………….参考文献…………………………………………………………………………..致谢…………………………………………………………………………………摘要近年来我国汽车工业的飞速发展,现在已经成为世界第一的汽车生产与消费大国。

随着汽车保有量的增加与汽车本身技术含量的提升,给汽车检测、诊断及维修行业带来严峻的挑战。

为了使汽车的检测更为准确、高效,我们需要不断的去学习、探讨、研究各种高新的检测技术,并以理论联系实际的方法将这些技术得以应用。

我的奇思妙想作文全能轮胎

我的奇思妙想作文全能轮胎

你知道吗?我有一个奇思妙想,就是发明一种全能的轮胎!这可不是什么普通的轮胎哦,它会是一款集多种独特功能于一身的"超级"轮胎。

它会是一款全天候轮胎。

无论是酷热的夏天还是严寒的冬季,它都能在任何气候条件下高效运转。

这可帮我们省去了更换季节性轮胎的麻烦。

它的花纹设计也将使其在雨雪天气中拥有超强抓地力,从而大大提高行车安全性。

这款轮胎会采用一种特殊材料制成,使其具有自我修复功能。

只要轮胎受损或爆胎,它就会自动封住裂缝并重新充气!这样一来,我们就再也不用为换备胎而烦恼了。

最酷的是,这款轮胎还能发电!是的,没错,它会利用行驶过程中产生的能量为电池充电。

这对于解决电动汽车里程焦虑问题可是一大福音呐。

当然,我也会在轮胎内部装置一个小型计算机芯片,用于监测胎压、温度等数据,并将信息传输至车载系统。

如此一来,我们就能及时发现并处理潜在的安全隐患。

我的作文还没完呢!这款全能轮胎的花纹将设计成可自行调节的形状,以适应不同的路面状况。

这相当于给汽车多了一双"智能鞋底"哦。

我想让它的外观看起来也很拉风。

也许我可以在轮胎侧壁上装饰一

些发光的灯,让它在夜间也熠熠生辉!

我对这个创意已是孜孜不倦啦。

你觉得我的奇思妙想作文"全能轮胎"怎么样?如果有机会,我一定会努力把这个想法变成现实!。

汽车轮毂专业毕业设计开题报告-汽车轮毂专业毕业论文

But everyone has forgotten that, no matter how warm and happy, and no matter how spring is approaching, it will also not be able to prevent the coming of the next winter.通用参考模板(页眉可删)汽车轮毂专业毕业设计开题报告-汽车轮毂专业毕业论文篇1:汽车轮毂专业毕业设计开题报告近几年,我国汽车行业处于高速发展时期,产销量不断提高,从长远发展考虑,各个制造商和用户对整车质量提出了更高的要求。

这就要求轮毂轴承要有良好的性能,因而提高其使用寿命,制造高品质的轴承已经成为国各个汽车轮毂轴承生产加工企业共同的努力目标。

汽车轮毂轴承的密封结构在轴承所在的空间和成本中占有量很小,但是对于轴承使用过程中起到的重要性作用是众所周知的。

如果轴承密封能力不好,会导致外界泥沙、灰尘和水汽等侵入,使其发生异响,加重沟道和钢球的磨损,使钢球、沟道表面疲劳剥落,严重的影响其使用命,有些情况下甚至会导致车轮突然卡死造成严重的事故。

可见长寿命轴承必然离开优良的密封结构,优良的轴承密封能力是长寿命轴承有利的保障和可靠的支持。

我国汽车工业起步较晚,汽车轮毂轴承密封在技术能力、制造水平上均与国外存在一定的差距。

为此,了解轴承密封结构的发展过程,分析和学习国外的先进技术,借鉴一些有用的先进经验,对促进我国行业的发展、提高技术水平,将会起到积极的作用。

一、国内汽车轮毂外轴承密封差异1、三个密封唇与甩油环的接触过盈量或间隙量不同。

国外轴承2唇的密封过盈量较小,3唇则为间隙密封,1唇的过盈量与国内轴承相等。

从总体看,国外轴承为低扭矩式密封,摩擦力矩、过盈量、接触力都较小,轴承温升应比国内轴承温升低。

2、密封件3唇的结构差异。

国外和国内轴承密封件3唇的方向是相反的,而且国外轴承密封件3唇与甩油环之间为间隙。

浅谈汽车轮胎保养 毕业论文

浅谈汽车轮胎保养毕业论文随着汽车的普及和使用,越来越多的人对汽车轮胎的保养和维护产生了浓厚的兴趣。

汽车轮胎是整个汽车中最容易受到磨损和损坏的部件之一,它不仅直接影响汽车的行驶性能和安全性,还关系到汽车的燃油经济性和使用寿命。

正确的轮胎保养和维护可以大大延长轮胎的使用寿命,提高汽车的性能和经济性。

本文将就汽车轮胎保养的基本要点进行简要介绍。

一、定期检查轮胎气压轮胎气压对轮胎的使用寿命、行驶性能、安全性和燃油经济性都有着重要的影响。

轮胎气压低会导致轮胎与地面的接触面积减小,轮胎的摩擦系数下降,增加了行驶时的滑动摩擦和磨损,同时轮胎的变形也会增加制动距离和侧滑的风险,降低行驶的安全性。

轮胎气压过高则会增大轮胎与地面的接触面积,使轮胎的中央部分过度磨损,缩短轮胎的使用寿命,同时也增加了汽车的油耗。

因此,对轮胎气压的定期检查十分重要。

一般来说,轮胎气压应该定期检查并保持在汽车厂家规定的标准范围内,不要过高或过低。

二、定期更换轮胎轮胎的使用寿命是有限的,一般来说,轮胎的使用寿命约为3年左右,行驶里程数也受到路面、驾驶习惯等因素的影响。

因此,定期更换轮胎也是轮胎保养的重要环节。

当轮胎的纹路深度达到磨损标记线时,就应该考虑更换新轮胎了。

三、避免轮胎损伤轮胎损伤是影响轮胎使用寿命的重要因素之一。

在行驶过程中,轮胎很容易受到外力撞击、磨损和老化等因素的影响,导致轮胎的损伤,如轮胎的爆胎、破裂和漏气等。

因此,要做好轮胎的保护工作,行驶过程中要尽量避免碰撞、接触高温物体和锐利物体,不要挂高速,适当减速和实施避让。

另外,轮胎也需要经常进行清洗和保养,去除表面污染物和降低老化速度。

四、轮胎平衡和调位轮胎平衡和调位也关系到轮胎的使用寿命和行驶性能。

轮胎是汽车行驶中与地面直接接触的部件,轮胎轮毂之间的不平衡和偏移会导致轮胎磨损不均、过早老化,还会影响汽车的行驶平稳度和操控性能。

因此,定期进行轮胎平衡和调位是保障轮胎使用寿命和行驶性能的重要措施。

汽车轮胎对车辆行驶的影响毕业论文

毕业论文轮胎性能对汽车行驶的的影响分析摘要:论文的主要目的是让我们更准确的了解轮胎性能对汽车行驶的影响,让我们更深刻的认识轮胎的性能对汽车行驶的重要作用。

轮胎路面附着性能、滚动阻力、侧偏特性、垂直特性、包封性、振动性等动态力学性能及结构和尺寸对汽车的行驶影响有着密切相关的联系。

在合理性能匹配的情况下,轮胎性能好,汽车的行驶性能好。

关键词:轮胎、汽车、轮胎力学性能、性能匹配目录一、轮胎的结构、分类及其对汽车行驶的影响 (1)(一)轮胎的结构与汽车行驶关系 (1)(二)轮胎基本结构及其参数 (3)(三)汽车轮胎的分类与汽车行驶稳定性的关系 (4)(四)现代汽车轮胎新技术和F1轮胎与汽车行驶的关系 (5)二、轮胎与汽车的性能匹配分析 (9)(一)轮胎与汽车生产的相关性 (9)(二)轮胎在汽车中的作用 (10)(三)汽车主要行驶性能 (10)(四)轮胎六分力 (13)三、轮胎的合理使用与汽车行驶的关系 (16)(一)影响轮胎的使用寿命 (16)(二)节约轮胎的驾驶方法 (17)(三)轮胎换位与车轮平衡和汽车的行驶关系 (19)四、轮胎性能对汽车行驶的影响分析 (22)(一)分析 (22)(二)如何预防行驶时爆胎以及紧急处理措施 (23)总结 (25)参考文献 (26)一、轮胎的结构、分类及其对汽车行驶的影响(一)轮胎的结构与汽车行驶关系轮胎的基本结构由胎体、胎面、胎壁、缓冲层、胎缘等部分组成(1)胎体(外胎)胎体是轮胎的框架,它必须具有足够的刚性,以阻止高压空气外泄,又必须具有足够的弹性,以吸收载荷的变化和冲击。

它由许多层与橡胶粘接在一起的轮胎帘线构成。

(2)胎面胎面是外部橡胶层,保护胎体免受路面造成的磨损和外部损坏。

胎面与路面直接接触,并产生摩擦阻力,使车辆驱动力和制动力得以传至路面。

胎面具有各种各样的轮胎花纹和花纹形成的沟槽,以提高通过湿路面时的排水性能,改善轮胎在坏路面上的摩擦力。

为了提高轮胎在铺装路面上的排水性能,以及在坏路等松软路面的附着性,在外胎面设有花纹沟槽是必要的。

机械制造专业毕业论文--汽车后轮轮毂的工艺工装设计

摘要本设计说明书主要是针对汽车后轮轮毂加工的工艺设计,及加工中典型工序的专用工装,包括:夹具、刀具和量具的设计说明及分析。

首先编排汽车后轮轮毂的生产加工工艺规程,确定最佳方案后;再进行工艺过程中典型工序的专用工装设计。

本设计完成了钻床攻丝夹具的设计,用于对直径φ12mm孔的攻丝;完成了车上端面和台阶面的车床夹具的设计。

夹具设计完成后,还进行了专用刀具、量具的设计。

量具是检验φ135mm孔用的光滑极限量规;刀具是同时镗φ135mm和φ136mm孔的复合镗刀。

设计过程中查阅了大量的相关资料,通过研究、计算、分析,完成了全部的设计任务。

并撰写了此设计的设计说明书。

关键词:汽车后轮轮毂;工艺规程;夹具;刀具;量具AbstractThe design specification is mainly directed against the rear wheel vehicle processing technology design and processing in typical processes for tooling, including: fixture, knives and measuring tool that the design and analysis.First scheduled for the rear wheels of the car production and processing of a point of order, determine the best options; further in the process of the typical process for tooling design. The design is completed the drilling tapping fixture design for the 12 mm diameter hole tapping; completed the level of the car and end the lathe fixture design. Fixture design is completed, also conducted special tools, measuring tool design. Tools for testing 135 mm hole with the smooth limit of regulation; boring tool at the same time is 135 mm and 136 mm hole of the boring knife. The process of designing a lot of access to relevant information, through research, calculation, analysis, completed all the design task. This design and write a design statement.Key words: car rear wheels; process of order; fixture; Tool; Measuring Tool目录绪论 (1)1 机械加工工艺规程的制定 (2)1.1 汽车后轮轮毂的工艺性分析 (2)1.1.1 汽车后轮轮毂的功用 (2)1.1.2 汽车后轮轮毂的结构特点和工艺性 (2)1.1.3 主要加工表面及其技术要求 (2)1.2 确定生产类型 (3)1.3 零件毛坯的选择 (3)1.4 零件加工工艺规程的制定 (3)1.4.1 选择加工方案 (3)1.4.2 确定加工顺序 (7)1.4.3 定位基准的选择 (7)1.4.4 热处理几检验的选择和安排 (7)1.4.5 拟订工艺路线 (7)1.4.6 选择各工序加工机床设备及工艺装备 (7)1.4.7 确定各工序机械加工余量,工序尺寸及表面粗糙度 (10)1.4.8 确定典型工序的切削用量及工序基本工时定额 (11)1.4.9 工艺过程的技术经济性分析 (15)2夹具设计 (16)2.1 车床夹具的设计 (16)2.1.1 夹具的功能简图和工作原理 (16)2.1.2 夹具的定位方案设计 (17)2.1.3 夹具的定位误差分析 (18)2.1.4 切削力与夹紧力的计算 (19)2.1.5 夹具的动力装置的设计 (21)2.2 钻床夹具设计 (21)2.2.1 夹具功能简图和工作原理 (21)2.2.2 夹具的定位方案设计 (22)2.2.3 夹具的定位误差分析 (22)2.2.4 切削力及夹紧力的计算 (23)3专用刀具、量具设计 (25)3.1 专用刀具设计 (25)3.1.1 镗刀的结构设计 (25)3.1.2 镗刀块的选择 (25)3.1.3 镗刀块的几何参数确定 (26)3.2 专用量具的设计 (25)3.2.1 量具的选择 (25)3.2.1 量具的设计 (25)3.2.3 塞规公差带分布 (25)3.2.4 量规工作尺寸的计算 (26)结论 (28)谢辞 (29)参考文献 (30)附录A (31)附录B (37)绪论毕业设计是完成工程师基本训练的重要环节,也是学生在校学习阶段的最后一个重要环节,其目的是培养学生综合运用所学的专业和基础理论知识,独立解决本专业一般工程技术问题的能力,树立正确的设计思想和工作作风。

汽车的四轮定位的探讨论文

毕业论文题目汽车四轮定位参数对行车性能的影响专业汽车检测与维修班级汽检0905 学生李波文指导教师迟俊辉摘要本次做的论文主要目的是更准确的了解汽车四轮定位,并且使我们大家更加深刻的认识到汽车四轮定位仪在汽车上所起到的重要作用。

在本篇论文中,我们讲到了四轮定位的概念以及四轮定位的作用;理论上我们大体的从多方面了解了四轮定位,它主要包含的内容,让我们在这方面的知识有了显著的提升。

汽车四轮定位的应用,为我们汽车在行驶的安全系数得到了更为强大的保障。

目录1什么是四轮定位1.1四轮定位的作用1.2四轮定位的原因3四轮定位的内容3.1主销后倾角3.2主销内倾角3.3前轮外倾3.4前轮前束3.5汽车维修与保养中四轮定位的作用5.做四轮定位的要求5.1怎样才能调好四轮定位5.2四轮定位5.3车辆四轮定位调整1.什么是四轮定位?汽车的转向车轮、转向节和前轴三者之间的安装具有一定的相对位置,这种具有一定相对位置的安装叫做转向车轮定位,也称前轮定位。

前轮定位包括主销后倾(角)、主销内倾(角)、前轮外倾(角)和前轮前束四个内容。

这是对两个转向前轮而言,对两个后轮来说也同样存在与后轴之间安装的相对位置,称后轮定位。

后轮定位包括车轮外倾(角)和逐个后轮前束。

这样前定位和后轮定位总起来说叫四轮定位。

1.1四轮定位的作用是什么?当车辆使用很长时间后,用户发现方向转向沉重、发抖、跑偏、不正、不归位或者轮胎单边磨损,波状磨损,块状磨损,偏磨等不正常磨损,以及用户驾驶时,车感漂浮、颠簸、摇摆等现象出现时,就应该考虑检查一下车轮定位值,看看是否偏差太多,及时进行修理。

前轮定位包括主销后倾角、主销内倾角、前轮外倾角和前轮前束四个内容。

后轮定位包括车轮外倾角和逐个后轮前束。

这样前轮定位和后轮定位总起来说叫车轮定位,也就是常说的四轮定位。

车轮定位的作用是使汽车保持稳定的直线行驶和转向轻便,并减少汽车在行驶中轮胎和转向机件的磨损1.2汽车四轮定位的原因是什么?汽车为什么要做四轮定位,这是广大用户和司机同志很关心的一个问题。

汽车轮胎毕业论文

汽车轮胎毕业论文一、研究背景随着汽车工业的快速发展,轮胎作为汽车的重要组成部分,也逐渐引起社会各界的广泛关注。

同时,国内外对于轮胎的研究也越来越深入,在材料、设计、制造等方面都有不断的创新和进步。

本论文旨在探讨轮胎的构造、原料及生产工艺等方面的研究情况,以便更好地了解轮胎的性能和优化设计。

二、轮胎的构造轮胎的主要构造包括胎面、轮肩、轮侧、胎体、胎圈和钢丝圈等。

其中,胎面是轮胎在地面上接触面的部分,对轮胎的性能、舒适性和稳定性起着重要的作用。

轮肩是胎面和侧壁之间的过渡部分,承受从侧面传来的压力和负荷。

轮侧是连接胎面和胎壁的部分,对轮胎的刚度和耐侧向载荷能力有影响。

胎体是轮胎的主要支撑部分,支撑载荷的全部重量。

胎圈一般由钢带和橡胶组成,主要用来保证胎体的固定不变形。

钢丝圈则负责将轮胎与轮轴连接起来,传递动力和转矩。

三、轮胎的材料轮胎主要由橡胶、钢带、钢丝和纤维材料等构成。

其中,橡胶是轮胎的主要原料,其优良的弹性和变形能力决定了轮胎的性能和舒适性。

钢带和纤维材料则主要用来增强轮胎的强度和刚度,提高其耐磨性和耐久性。

钢丝则用来加固轮胎的侧向刚度,使其不易变形。

四、轮胎的制造工艺轮胎制造主要分为原材料制备、胎体制备、裁剪、缝合、成型和热处理等过程。

其中,原材料制备包括橡胶的配方设计和加工、钢丝和钢带的制备等。

胎体制备主要包括胶板的挤压和成型、钢丝和钢带的排列和固定等过程。

裁剪是将胎体按照轮胎的规格和设计要求进行切割和整形的过程。

缝合是将不同部位的橡胶片贴合在一起,形成轮胎的外壳。

成型过程是将缝合好的轮胎胶件放入模具中,在高温和高压下进行成形。

最后,经过热处理和表面处理等环节,轮胎生产就完成了。

五、轮胎的性能轮胎的性能指的是轮胎在使用过程中所表现出来的性质和特点,主要包括耐磨性、耐久性、抓地力、舒适性和操控稳定性等。

其中,耐磨性和耐久性是轮胎的主要指标之一,直接关系到轮胎的使用寿命和经济性。

抓地力和操控稳定性则主要影响车辆的行驶安全和操控性能。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1 前言1.1 课题研究的背景和意义随着我国汽车工业的高速发展,国内市场对车用橡胶制品的需求量迅速增加。

“十五”期间,国内汽车橡胶市场的年均增长率超过30%;与此同时,我国每年仍有50多亿元的汽车橡胶制品(相当于汽车橡胶行业年销售额的20%)需要从国外进口。

这说明我国的汽车橡胶产业目前还满足不了汽车工业发展的要求。

]1[从宏观上看,未来几年由于受到国际金融危机的影响,中国国民经济增长速度虽会有所放缓,但在国家实施一系列刺激经济增长措施的保证下,仍将保持较快的增长速度。

根据《国家高速公路发展规划》,到2020 年,全国公路总里程达到260 万至300 万公里,高速公路里程达到7 万公里以上。

在中国汽车市场的拉动下,2007 年,国内汽车轮胎销售3.3 亿条,同比增长18%,其中子午胎2.3 亿条,同比增长28%;另一方面,轮胎子午化率提高带来的升级换代需求也给轮胎企业的发展提供了空间。

目前,内外资企业都在国内增加子午胎的生产线,预计在2006 年的基础上子午胎的产量每年保持10%的增长,到2010 年我国子午胎产量将达到5.3 亿条,子午化率85%。

综上分析,轮胎橡胶行业的发展状况直接影响到橡胶机械行业的市场空间。

轮胎橡胶行业特别是子午胎制造业的持续快速增长为橡胶机械行业的发展创造了良好条件,使橡胶机械行业的市场容量保持稳定增长。

1.2课题在国内外的研究现状硫化是轮胎制造的最后一道工序,而硫化机是影响轮胎质量的关键设备之一。

近年来,通过与世界轮胎巨头的合作与交流,我国硫化机在精度、可靠性、稳定性等方面均有了质的飞跃,已达到世界先进水平。

目前,国产硫化机可完全取代进口产品,不仅包揽了我国新建轮胎厂所需的所有硫化机,而且还大量出口日本、法国等发达国家,出口型号包括机械式和液压式等10多个规格。

如今,世界轮胎巨头前“五强”已有“四强”使用我国生产的硫化机。

但目前我国液压硫化机的配套件仍主要依赖进口的品牌产品,如液压站、阀门、开关等大多采用进口件,尤其是液压站、液压缸在相当长时间内将维持使用国外PARKER、VICK-ERS、REXROTH等品牌。

]2[对机械式和液压式这两类硫化机在我国的生产、使用情况及各项精度作了介绍和比较。

目前通过对机械式硫化机的改进,基本可满足我国对各类高等级轮胎的硫化要求。

但是随着轮胎子午化的提高,随着国内液压元件达到国际标准,液压硫化机的成本下降,普遍使用液压硫化机则是必然的趋势,毕竟硫化高等级轮眙使用液压硫化机为好。

1.3 轮胎硫化机的发展前景玛莉·多米布罗斯基女士是美国阿克隆固特异公司的硫化课题组的一名负责人,她说,固特异所有的硫化机的外模使用蒸汽加热,里面的花纹模使用一种蒸汽/混合气体加热。

她认为虽然轮胎硫化技术已在相当长的一段时期没有什么变化,但是当代的硫化机的质量非常高。

“虽然硫化技术在安全性能方面也进行了改进,”她补充道,“但是,于其说硫化机发生根本的变化,不如说硫化机一直在不断地改进,使轮胎硫化效果又快又好。

这主要得益于电子和计算机控制技术的应用。

”近年来,通过与世界轮胎巨头的合作与交流,我国硫化机在精度、可靠性、稳定性等方面均有了质的飞跃,目前,我国产的硫化机已可完全取代进口产品,不仅包揽了国内新建轮胎厂所需的所有硫化机,而且还大量出口日本、法国等发达国家,出口型号包括机械式和液压式等l0有了质的飞跃,目前,我国产的硫化机已可完全取代进口产品,不仅包揽了国内新建轮胎厂所需的所有硫化机,而且还大量出口日本、法国等发达国家,出口型号包括机械式和液压式等l0多个规格。

如今,世界轮胎巨头前“五强”已有“四强”使用我国生产的硫化机。

2 轮胎硫化与硫化机的介绍2.1 硫化的介绍2.1.1 硫化的原理在高分子化学中,硫化(Vulcanization)指的是橡胶胶料通过生胶分子间交联,生成具有三维网络结构的硫化胶的过程。

含有双键的弹性体在工业上多采用硫或有机硫化合物来进行硫化交联,因此在橡胶工业中,硫化与交联是同义词。

交联的目的是为了使胶料具备高强度、高弹性、高耐磨、抗腐蚀等优良性能,消除永久形变,使橡胶在变形之后,能迅速并完全地恢复原状。

因为最早发现的交联剂是硫磺,故得名硫化。

硫化”一词有其历史性,因最初的天然橡胶制品用硫磺作交联剂进行交联而得名,随着橡胶工业的发展,现在可以用多种非硫磺交联剂进行交联。

因此硫化的更科学的意义应是“交联”或“架桥”,即线性高分子通过交联作用而形成的网状高分子的工艺过程。

从物性上即是塑性橡胶转化为弹性橡胶或硬质橡胶的过程。

“硫化”的含义不仅包含实际交联的过程,还包括产生交联的方法。

2.1.2 硫化的条件影响硫化过程的主要因素是硫磺用量、硫化温度及硫化时间。

]3[(1) 硫磺用量。

其用量越大,硫化速度越快,可以达到的硫化程度也越高。

硫磺在橡胶中的溶解度是有限的,过量的硫磺会由胶料表面析出,俗称“喷硫”。

为了减少喷硫现象,要求在尽可能低的温度下,或者至少在硫磺的熔点以下加硫。

根据橡胶制品的使用要求,硫磺在软质橡胶中的用量一般不超过3%,在半硬质胶中用量一般为20%左右,在硬质胶中的用量可高达40%以上。

(2) 硫化温度。

若温度高10℃,硫化时间约缩短一半。

由于橡胶是不良导热体,制品的硫化进程由于其各部位温度的差异而不同。

为了保证比较均匀的硫化程度,厚橡胶制品一般采用逐步升温、低温长时间硫化。

(3) 硫化时间。

这是硫化工艺的重要环节。

时间过短,硫化程度不足(亦称欠硫)。

时间过长,硫化程度过高(俗称过硫)。

只有适宜的硫化程度(俗称正硫化),才能保证最佳的综合性能。

2.1.3 硫化的过程通过胶料定伸强度的测量(或硫化仪)可以看到,整个硫化过程可分为硫化诱导,预硫,正硫化和过硫(对天然胶来说是硫化返原)四个阶段。

]4[(1) 硫化诱导期硫化诱导期(焦烧时间)内,交联尚未开始,胶料有很好的流动性。

这一阶段决定了胶料的焦烧性及加工安全性。

这一阶段的终点,胶料开始交联并丧失流动性。

硫化诱导期的长短除与生胶本身性质有关,主要取决于所用助剂,如用迟延性促进剂可以得到较长的焦烧时间,且有较高的加工安全性。

(2) 预硫化阶段硫化诱导期以后便是以一定速度进行交联的预硫化阶段。

预硫化期的交联程度低,即使到后期硫化胶的扯断强度,弹性也不能到达预想水平,但撕裂和动态裂口的性能却比相应的正硫化好。

(3) 正硫化阶段到达正硫化阶段后,硫化胶的各项物理性能分别达到或接近最佳点,或达到性能的综全平衡。

(4) 过硫化阶段正硫化阶段(硫化平坦区)之后,即为过硫阶段,有两种情况:天然胶出现“返原”现象(定伸强度下降),大部分合成胶(除丁基胶外)定伸强度继续增加。

(5) 交联现象与其影响对任何橡胶来说,硫化时不只是产生交联,还由于热及其它因素的作用产生产联链和分子链的断裂。

这一现象贯穿整个硫化过程。

在过硫阶段,如果交联仍占优势,橡胶就发硬,定伸强度继续上升,反之,橡胶发软,即出现返原2.2 硫化机工作原理硫化机在工作循环中,轮胎硫化需长时间保压(主要是加力缸和中心缸的保压),以确保轮胎质量。

保压性能的好坏,直接影响到轮胎硫化的质量,在设计时,拟定了两种保压方式。

]5[1. 用液控单向阀保压。

在油缸的进油路上串联一个液控单向阀,利用单向阀锥形阀座的密封性来实现保压。

它在200mpa压力下,10min内压力降不超过2mpa。

2. 用蓄能器保压。

蓄能器与主缸相通,补偿系统漏油,并且在蓄能器出口设单向节流阀,其作用是防止换向阀切换时,蓄能器突然泄压而造成冲击。

采用蓄能器保压24小时内,压力降不超过1~2bar。

2.3 轮胎硫化机的工艺概述2.3.1 硫化机的工艺流程硫化机的工艺流程主要有:装胎、定型、合模、打内压、硫化(必要时延时硫化)、内冷、外冷、开模、取胎、吹风等过程,其控制系统核心部分是硫化过程控制和程序控制。

2.3.2 传统的等压等温轮胎硫化工艺目前轮胎制造过程中,硫化工艺大多数是采用传统的等压等温轮胎硫化工艺。

在硫化轮胎的胶囊内通入一定温度和压力的介质(如蒸汽或过热水)、并持续一定时间,再向硫化轮胎的胶囊内通入过热水,在整个正硫化过程中,过热水保持一定的压力和温度不间断地循环流动,即正硫化过程中始终保持等压等温。

这个过程需要消耗大量能源,轮胎硫化过程是轮胎生产中最大的能量消耗过程。

实际上循环的过热水的热量被轮胎所吸收的只是一小部分,大量的热水是无效地循环。

同时传统硫化工艺因正硫化时间长,易造成过硫。

过硫使胶料的物理性能大幅度降低,影响轮胎质量。

2.3.3 新型等压变温轮胎硫化工艺新型等压变温轮胎硫化工艺的主要原理是:硫化初始,在硫化轮胎的胶囊内通入比一般常规硫化温度高出15%~25%的高温蒸汽,保压一段时间;再向胶囊内通入过热水,保持一定的温度和压力,短时间的循环;之后,让过热水在胶囊内停止循环,持续到硫化结束。

此过程压力不变,而温度在硫化过程中下降,故称为等压变温过程。

该轮胎硫化工艺优点为:轮胎硫化时间缩短了5%~10%,提高生产率和产量,也提高设备利用率;由于正硫化阶段开始后再没有热量补充,有效的防止了过硫阶段轮胎发生焦烧的现象,轮胎质量明显提高,所跑的里程数较等温、等压硫化工艺的轮胎提高5%~10%左右。

大量减少了轮胎硫化过程中过热水的循环时间,节约了加热大量过热水所需的能源,也节约了过热水循环输送过程中的能源,使轮胎硫化过程的能耗大大降低.2.4 轮胎硫化机的分类轮胎硫化机可分为单模定型轮胎硫化机、胶囊定型硫化机、双模定型硫化机、液压式轮胎硫化机以及机械式轮胎硫化机。

汽车轮胎的硫化从50年代起推广应用了胶囊定型硫化机。

硫化室内径在65"以下的轮胎,即全部乘用车轮胎和轻型、中型卡车轮胎的硫化基本上都采用双模定型硫化机。

65"以上的则采用单模定型硫化机或硫化罐。

双模定型硫化机首先普遍应用的是机械式硫化机,采用曲柄齿轮—连杆(或称四连杆)结构,机构原理简单。

在合模瞬间就加上合模力,以较小的电机功率可获得较大的合模力。

合模以后电机不再工作,而合模力可始终保持到重新开模。

目前世界上所采用的机械式硫化机虽生产厂家不同、规格型号各异,而且经过多年不断改进,但基本结构都一样,也都没有变化。

在机械式硫化推广应用的同时,也出现了液压式硫化机。

但由于开始时液压式硫化机对机械式硫化机的优越性不很明显,而且当时液压技术还不很成熟,轮胎厂对液压式硫化机的维修保养还不很适应,因此在一段时间内液压式硫化机没有象机械式硫化机那样得到普遍推广。

但随着汽车工业和轮胎工业的不断发展,对轮胎的均匀性提出了越来越高的要求,也对硫化机的工作精度提出了越来越高的要求,液压式硫化机的优越性就充分地显示出来了。

同时液压技术也日趋成熟,维修保养也不再成为大问题。