全数良品改善报告(样板)

质量改善报告

质量改善报告尊敬的合作商采购部:你们好,首先非常感谢贵公司对我公司的信任以及对我们公司的支持。

我们在此对于前期由于我们的疏忽导致产品各种缺陷给你们带来的不便表示歉意,我们很重视你们反馈的这些问题,对于这些问题我们做了细致的研究和讨论。

现在就针对这些问题提出改善方案,努力满足贵公司的需要,为我们之间更好的合作和发展打好基础。

我们会始终奉行我们的的宗旨:“追求卓越,不断创新”,来满足你们的需要。

我们会努力改善所出现的问题,并且在保证质量的前提下高效的完成产品的订单。

现在我们根据去年的质量缺陷问题做一个归纳,我们将出现的问题归结为了三类问题,先已经将提出的这些问题做了一个全面的整改,下面是这些问题相应的产生原因和产品质量的改善方案。

第一类问题:没有满足图纸要求问题2012年二月六号D18295(分控箱)箱体底面的敲漏孔距箱门上平面的距离超差,图纸要求为71.5毫米,实测86毫米。

2011年九月十五号,C1401C(DL系列喷管(带排水)附加方盘)此批物料φ60.83~60.96的孔超差了,实测为60.1毫米,管子穿不进去。

2011年九月十五号,D21131(汽水混合阀桥接/杠杆控制组件)物料的手把上缺一个锁紧螺母,图纸上的手把为上下各一个螺母,实际只有下面一个螺母。

2011年十月二十五,D30302(安装板)安装板上的2个9.0×35的长孔尺寸超差,图纸要求长孔总长为44毫米,实物为39毫米。

2011年十一月二十二,D324(元器件安装板)元器件安装板上的B16、B17安装孔的坐标位置与图纸不符,图纸上B16坐标位置为X12.307”(314.2mm),Y14.250”(362mm),实测为X329毫米,Y381毫米。

图纸上B17坐标位置为X12.307”(314.2mm),Y11.125”(282.6mm),实测为X329毫米,Y297毫米。

图纸类问题出现的占了较大部分,所以这是我们整改的重点。

品质异常改善报告范文(二)

品质异常改善报告范文(二)引言:本报告旨在总结和展示品质异常改善的相关工作和成果。

在过去的一段时间里,我们通过深入分析品质异常的原因,并采取相应的措施进行改进,取得了显著的成果。

本报告将从以下五个大点详细阐述品质异常改善的过程和取得的成果。

一、原因分析阶段:1. 收集异常数据:通过收集和整理产品异常数据,包括缺陷报告、质量问题记录等,建立品质异常数据库。

2. 归因分析:使用统计方法和质量工具,对异常数据进行分析,找出异常发生的原因,如设备故障、操作失误、原材料问题等。

3. 优先级评估:根据异常对产品质量的影响和重要性进行评估,确定改进工作的优先级。

二、改进措施制定阶段:1. 制定改进目标:根据原因分析阶段的结果,确定改进目标,例如降低缺陷率、提高生产效率等。

2. 制定改进计划:制定详细的改进计划,包括时间表、责任人和资源需求等。

3. 措施选择:结合团队的经验和专业知识,选择适当的改进措施,如改进工艺流程、优化设备设置、加强人员培训等。

三、措施执行阶段:1. 资源准备:为执行改进措施提供必要的资源和支持,包括设备、人员和培训等。

2. 实施改进措施:按照改进计划的时间表和方法,执行各项改进措施。

3. 监测和反馈:建立监测指标和反馈机制,定期检查改进措施的执行情况,并及时调整和改进。

四、效果评估阶段:1. 数据分析:通过对改进措施的效果数据进行分析,评估改进成果的显著性和可持续性。

2. 质量指标改善:比较改进前后的质量指标,如缺陷率、客户投诉量等,评估改进成果。

3. 效益评估:评估改进措施对企业生产效率、客户满意度和成本控制等方面的影响。

五、持续改进和总结:1. 持续改进:将改进过程纳入日常工作,建立持续改进机制和体系,推动品质管理的全面提升。

2. 问题总结和分享:总结品质异常改善过程中遇到的问题和经验,与团队成员分享,促进组织学习和进步。

3. 持续监控:建立持续监控机制,定期评估改进成果,并及时调整和改进。

不良品改善报告范文

不良品改善报告范文

不良品改善报告。

一、问题描述。

在生产过程中,我们发现了一批不良品,主要问题包括产品外观不良、尺寸不合格、材料质量不达标等。

这些问题严重影响了产品的质量和客户的满意度,需要我们及时采取措施进行改善。

二、原因分析。

1.工艺流程不完善,生产过程中存在一些工艺环节不够严谨,导致产品出现外观不良、尺寸不合格等问题。

2.材料质量不达标,部分原材料的质量未经过严格筛选,导致产品质量不稳定。

3.员工操作不规范,部分员工在操作过程中存在疏忽大意的情况,导致产品出现质量问题。

三、改善措施。

1.完善工艺流程,对生产流程进行全面梳理,优化工艺环节,

加强对关键工艺环节的监控和管理,确保产品质量稳定。

2.严格把关原材料,加强对原材料的质量控制,建立严格的原

材料进货检验制度,确保原材料的质量达标。

3.加强员工培训,对员工进行质量管理方面的培训,提高员工

的质量意识和操作技能,确保产品质量符合标准。

四、改善效果。

经过以上改善措施的实施,我们对产品的质量进行了全面提升,不良品率明显下降,客户投诉情况得到了有效控制,产品质量得到

了客户的认可和好评。

同时,我们也加强了对生产过程的监控和管理,提高了生产效率和产品质量稳定性。

五、总结。

通过此次不良品改善报告,我们深刻认识到了产品质量对企业

发展的重要性,也意识到了要想提高产品质量,必须从源头抓起,

加强对生产过程的管理和控制。

我们将继续加强质量管理,不断改进工艺流程,提高产品质量,为客户提供更优质的产品和服务。

品质改善8d报告范文客户投诉了那个8D报告写

8D(8 Disciplines)

Discipline 1.成立改善小组(Form the Team)

3、制定临时措施(产品修理、返检、报废、区分放置?防止再

发的临时方法)

4、制定最终对策

5、对策实施并效果确认

6、水平展开,文件程序类的资料修订

如果再不太会的话,你找一下8D格式的样本,基本就行了

第一点,80PCS是整数箱还是尾数箱?? ?

1.是整数箱那就是生产的责任,那就分析原因生产哪里的原因, 在增加后续改善确认短装的方法,比如称重、对照产品厚度等等。

Discipline 3.实施及确认暂时性的对策(Contain the Problem):对于解决D2之立即而短期行动,避免问题扩大或持续 恶化,包含清库存、缩短PM时间、加派人力等。

Discipline 4.原因分析及验证真因(Identify the Root Cause):发生D2问题的、说明分析方法、使用工具(品质工 具)的应用。

Discipline 6.改善问题并确认最终效果(Correct the Problem and Confirm the Effects):执行D5后的结果与成效验 证。

Discipline 7.预防再发生及标准化(Prevent the

Problem):确保D4问题不会再次发生的后续行动方案,如人员教 育训练、改善案例分享、作业标准化、分享知识和经验等。

Discipline 1.成立改善小组(Form the Team):由议题之相 关人员组成,通常是跨功能性的,说明团队成员间的彼此分工方式 或担任的责任与角色。

良率改善报告演示幻灯片

1.部分多能工及配送人员及全部拉长列出 包材配套配送的问题点; 2.确定改善方案; 3.按照改善方案进行改善配送。

已按照新的配 曹志新 刘林强 送标准进行

配送

1.针对目前的问题点,结合产线的排位布

培训教材完成,

环

5

《漏混装作业规范》 局;

制定、培训

2.制定教材,组织员工培训;并稽查是否

汪达舰/ 赵英军/ 培训在持续进 曹志新 刘林强 行中

熊贤辉/ 8条线全部推广(12陈科科 13线暂未实施)

本周计划

面罩周转样板车的设 计与制作(2辆)

避免减少面罩的破损,刮花,设计新的面罩周 转车,制作样板车试用验证.

/

汪达舰 /刘勇 黎辉刚

4月13日

【专项改善行动2--- 电子件不良】

11周:三段开关不良27pcs(占比26%) 12周:三段开关不良28pcs(占比29%)

699

4729

1781

99.04% 98.83% 99.20%

2月 287357 1102 99.64%

3月 310243 1738 99.43%

4.1 10500

52 99.5%

4.2 12500

76 99.4%

4.3 11364

52 99.5%

4.5 8198 55 99.3%

4.6 13650

不良数 刮花

不良率

3

13 17 13

1

5

0

1

0

1

3

0.02% 0.06% 0.09% 0.08% 0.01% 0.04% 0.00% 0.03% 0.00% 0.03% 0.11%

周别

改善点

步骤/内容

责任人

品质改善报告范文(通用)(二)2024

品质改善报告范文(通用)(二)引言概述:品质改善是企业持续发展的关键要素之一。

本报告旨在总结和分析最近一段时间我们公司在品质改善方面所取得的成绩,以及未来继续改善品质所需采取的措施。

通过不断的品质改善,我们将能够提供更加满意的产品和服务,进一步提升市场竞争力。

正文:1. 强化质量管理体系- 优化品质管理体系,确保标准化和规范化操作流程的实施;- 加强对质量目标的监控和跟踪,及时发现和纠正潜在的品质问题;- 提高员工对质量管理的认识和重视程度,加强培训和教育。

2. 加强供应商质量管理- 选择优质供应商,并建立长期稳定的合作关系;- 确保供应商按照标准要求提供高品质的原材料和零部件;- 加强对供应商的审核和评估,及时发现和解决问题。

3. 引入先进的品质管理工具和技术- 应用统计过程控制(SPC)和六西格玛(Six Sigma)等工具,掌握生产过程中的变异性,并采取相应的改进措施;- 使用质量功能部署(QFD)和故障模式与效应分析(FMEA)等工具,分析产品和服务的特点和潜在的故障模式,并预防潜在问题。

4. 加强顾客投诉管理- 设立专门的顾客投诉处理团队,及时响应和解决顾客的问题和投诉;- 分析顾客投诉数据,找出潜在的品质问题和改进机会;- 建立有效的反馈机制,对解决顾客投诉的情况进行跟踪和回访。

5. 建立品质文化和持续改进机制- 培养全员参与品质改善的意识和习惯;- 建立奖惩机制,激励员工主动参与品质改善;- 定期组织品质改进活动,分享成功经验和学习先进经验。

总结:通过以上的品质改善措施,我们公司在过去一段时间取得了显著的成绩。

然而,改善品质是一个持续进行的过程,需要全体员工的共同努力和持续改进。

我们将继续加强质量管理体系,加强供应商质量管理,引入先进的品质管理工具和技术,加强顾客投诉管理,建立品质文化和持续改进机制,以不断提高产品和服务的品质水平,为顾客提供更好的体验,并不断提升公司的竞争力。

8D改善报告回复样板

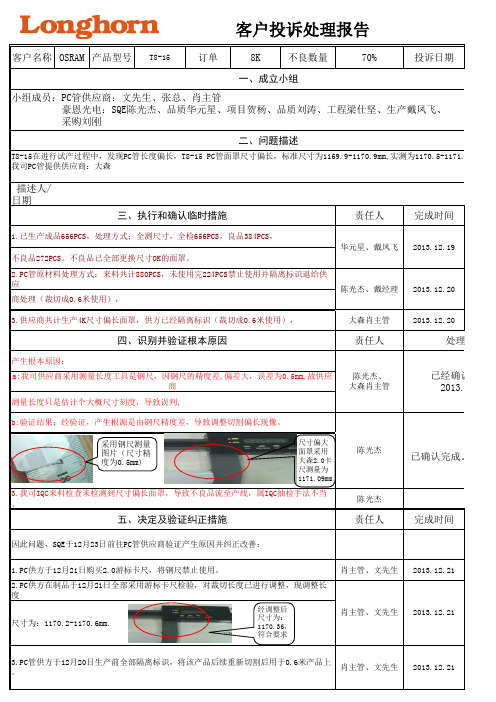

客户名称OSRAM 产品型号T8-15订单8K 不良数量70%投诉日期描述人/日期责任人完成时间大森肖主管2013.12.20责任人陈光杰责任人完成时间肖主管、文先生2013.12.21肖主管、文先生2013.12.213.PC管供方于12月20日生产前全部隔离标识,将该产品后续重新切割后用于0.6米产品上。

尺寸为:1170.2-1170.6mm.肖主管、文先生2013.12.21陈光杰、大森肖主管b:验证结果:经验证,产生根源是由钢尺精度差,导致调整切割偏长现像。

陈光杰已确认完成。

2a:我司供应商采用测量长度工具是钢尺,因钢尺的精度差,偏差大,误差为0.5mm,故供应商已经确认完2013.12.233.供应商共计生产4K尺寸偏长面罩,供方已经隔离标识(裁切成0.6米使用),陈光杰、戴经理2013.12.201.PC供方于12月21日购买2.0游标卡尺,将钢尺禁止使用。

2.PC供方在制品于12月21日全部采用游标卡尺检验,对裁切长度已进行调整,现调整长度3.我司IQC来料检查未检测到尺寸偏长面罩,导致不良品流至产线,属IQC抽检手法不当。

2.PC管原材料处理方式:来料共计880PCS,未使用完224PCS禁止使用并隔离标识退给供应华元星、戴凤飞2013.12.19商处理(裁切成0.6米使用),客户投诉处理报告一、成立小组小组成员:PC管供应商:文先生、张总、肖主管豪恩光电:SQE陈光杰、品质华元星、项目贺杨、品质刘涛、工程梁仕坚、生产戴凤飞、 采购刘刚二、问题描述T8-15在进行试产过程中,发现PC管长度偏长,T8-15 PC管面罩尺寸偏长,标准尺寸为1169.9-1170.9mm,实测为1170.5-1171.2m 我司PC管提供供应商:大森四、识别并验证根本原因处理结1.已生产成品656PCS,处理方式:全测尺寸,全检656PCS,良品384PCS,不良品272PCS。

不良品已全部更换尺寸OK的面罩。

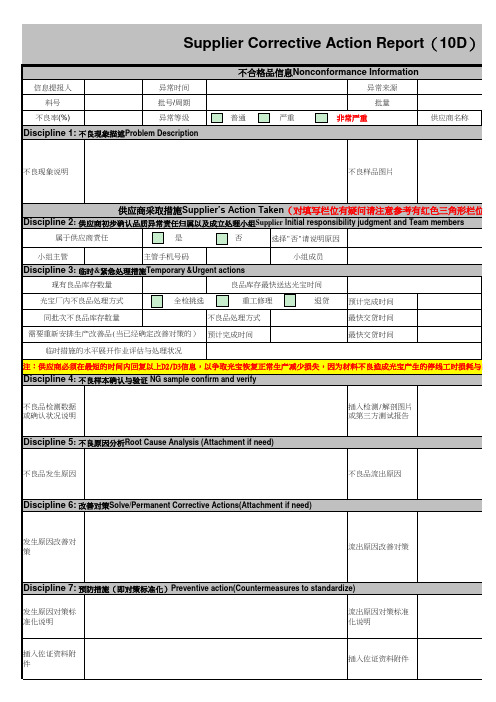

SCAR 改善报告-10D(模板)

信息提报人异常时间来自料号批号/周期

不良率(%)

异常等级

Discipline 1: 不良现象描述Problem Description

不合格品信息Nonconformance Information

异常来源

批量

普通

严重

非常严重

供应商名称

同类别不同料号之材料是否可以导入以上改善对策

是否

是否

否

是否结案

不同类别料号之材料是否可以导入以上改善对策

是否

V是 否

注:供应商必须在正常生产批次或批量的完成周期内(特殊情况也不能超过三个月),回复以上D8/D9/D10栏位之内容,以上D4~10栏位内容,光宝

ve Action Report(10D)

Discipline 8: 对策导入执行状况确认 The implement status of actions

对策导入日期

对策导入部门&工 序名称

SOP/SIP/图面等文件 版本更新状况确认

设备参数&环境条 件更新状况确认

材料使用规格更 新状况确认

对策执行者对改善 措施认知状况

对策执行者实际作业 行动与改善对策吻合 性

不良现象说明

不良样品图片

供应商采取措施Supplier’s Action Taken(对填写栏位有疑问请注意参考有红色三角形栏位的插 Discipline 2: 供应商初步确认品质异常责任归属以及成立处理小组Supplier Initial responsibility judgment and Team members

需要重新安排生产改善品(当已经确定改善对策的) 预计完成时间

QCC品管圈改善报告

日

三

省

吾

我知

身

进步

团队改善—实际应用

每天8:00-9: 00各车间巡查

团结互助,精诚合作 平等友善,乐于沟通

改善数据总体状况

不歪曲 不隐藏 尊重事实 以数据说话

改善总体状况

从2012年7月份开始截 止2012年12月28日

改善总笔 数

结案笔数

改善结 案率

未结案笔 数

待生产时 改善

备注

123

104 84.55%

2013年度努力的地方

四.电镀件碰伤方面改善

2013年度努力的地方

五.电镀件良品率方面改善

2013年度努力的地方

六.供应商品质方面改善

针对2012年影响交期异常配件,在2013年1月份统计分析 ,QCC活动将针对重大异常、反复异常给予辅导方案并追 踪 执行

QCC品管圈团队

辅

执 行 员

导 检员 查

55克x005元275元41菜盆系列时间总数良品数焊补数报废数一次良品8月份681651229569889月份138112205710488392110月份3523310411930088191211月份124110801293287097112月份1939168616588870950汇总87657741492532883936改善后生产数据产品改善后成本降低良品率提升客户满意09浴缸龙头异常接收09浴缸龙头改善前改善后弹簧伸到胶垫里面弹落到下面增加铜垫片防止o型圈脱落并保证弹力09浴缸龙头改善后生产1100件高低压测试无异常产品已发往客户测试新模具改善后良品率100599单孔新模具改善前良品率老模具良品率经过近7个月的努力测试1200件现已明细提升

漏气/ 缺料

品质改善报告

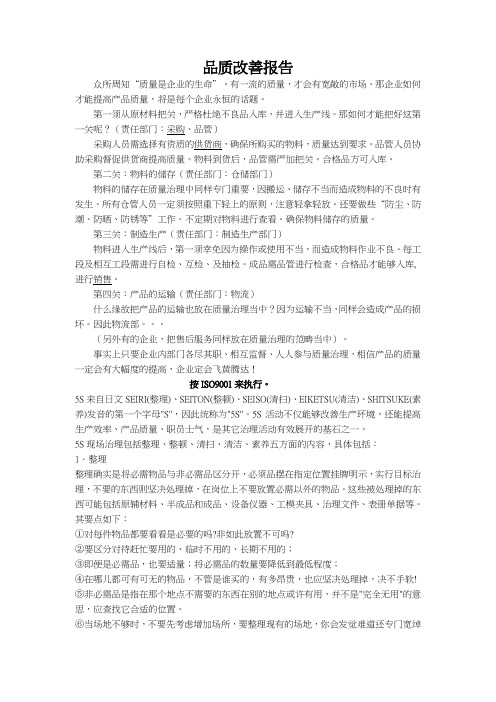

品质改善报告众所周知“质量是企业的生命”。

有一流的质量,才会有宽敞的市场。

那企业如何才能提高产品质量,将是每个企业永恒的话题。

第一须从原材料把关,严格杜绝不良品入库,并进入生产线。

那如何才能把好这第一关呢?(责任部门:采购、品管)采购人员需选择有资质的供货商,确保所购买的物料,质量达到要求。

品管人员协助采购督促供货商提高质量。

物料到货后,品管需严加把关。

合格品方可入库。

第二关:物料的储存(责任部门:仓储部门)物料的储存在质量治理中同样专门重要,因搬运、储存不当而造成物料的不良时有发生。

所有仓管人员一定须按照重下轻上的原则,注意轻拿轻放。

还要做些“防尘、防潮、防晒、防锈等”工作。

不定期对物料进行查看。

确保物料储存的质量。

第三关:制造生产(责任部门:制造生产部门)物料进入生产线后,第一须幸免因为操作或使用不当,而造成物料作业不良。

每工段及相互工段需进行自检、互检、及抽检。

成品需品管进行检查,合格品才能够入库,进行销售。

第四关:产品的运输(责任部门:物流)什么缘故把产品的运输也放在质量治理当中?因为运输不当,同样会造成产品的损坏。

因此物流部。

(另外有的企业,把售后服务同样放在质量治理的范畴当中)。

事实上只要企业内部门各尽其职、相互监督、人人参与质量治理,相信产品的质量一定会有大幅度的提高,企业定会飞黄腾达!按ISO9001来执行。

5S来自日文SEIRI(整理)、SEITON(整顿)、SEISO(清扫)、EIKETSU(清洁)、SHITSUKE(素养)发音的第一个字母"S",因此统称为"5S"。

5S活动不仅能够改善生产环境,还能提高生产效率、产品质量、职员士气,是其它治理活动有效展开的基石之一。

5S现场治理包括整理、整顿、清扫、清洁、素养五方面的内容,具体包括:1.整理整理确实是将必需物品与非必需品区分开,必须品摆在指定位置挂牌明示,实行目标治理,不要的东西则坚决处理掉,在岗位上不要放置必需以外的物品。

SMT抛料改善报告

目标设定

1、全部零件

设备抛料率〈0.15% 设备抛料率

〈0.15%

人工损耗率〈 0.15%

人工损耗率 〈0.15%

2、总不良率

总抛料率目标〈0总.3抛%料率目标 〈0.30%

物料

SMT流程

领料作业

红胶作业

红胶印刷

零件贴装

IC,异形元件贴装

中站目检

REFLOW 焊接

AOI目检

NG

点料时,拆盘方法不当

未先进先出,导致过期

换线时 工程人员调整浪费

新员工拆料.上下料动作不熟练.

物料账目做错

员工成本意识不足,不及时捡料

上下料时料带头拉开过长

机器抛料报警处理不及时

上料料带未拉紧,上线後吸着抛料 错件导致物料报废

接料带没接平,断带.卡带

管理问题 造成多次换线

领发料时,数量点错

印刷不良,清洗PCB板项次作业规范 Nhomakorabea1

上下料作业规范

责任人 工程

完成日期

2

操机注意事项

工程

3

报废品处理注意事项

各线长

4

THANKS

工程

接料带粘性不足导 致料带脱落

料操带机进发料现粘检不查住由则工退程货师处确理认5片,工程/生产

接料带孔与料带孔 未对位,上下料带连 接不畅

原材问题同上,操作问题操机 需确认是否对位

工程/生产

上下料带连接不平 行导致卡盘

操机需确认粘接平行度

操作员

完成日期

10

维修员到产线随意 拿取材料

开单拿取材料

生产

每次因贴装或印刷 当贴装或印刷不当时由班长

11

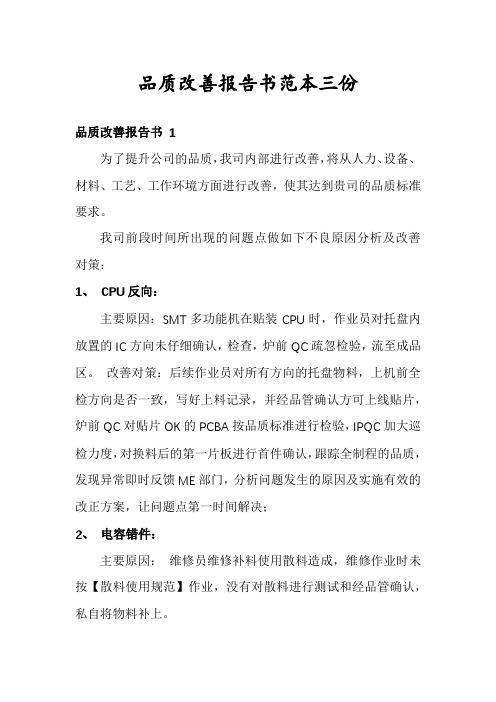

品质改善报告书范本三份

品质改善报告书范本三份品质改善报告书 1为了提升公司的品质,我司内部进行改善,将从人力、设备、材料、工艺、工作环境方面进行改善,使其达到贵司的品质标准要求。

我司前段时间所出现的问题点做如下不良原因分析及改善对策:1、CPU反向:主要原因:SMT多功能机在贴装CPU时,作业员对托盘内放置的IC方向未仔细确认,检查,炉前QC疏忽检验,流至成品区。

改善对策:后续作业员对所有方向的托盘物料,上机前全检方向是否一致,写好上料记录,并经品管确认方可上线贴片,炉前QC对贴片OK的PCBA按品质标准进行检验,IPQC加大巡检力度,对换料后的第一片板进行首件确认,跟踪全制程的品质,发现异常即时反馈ME部门,分析问题发生的原因及实施有效的改正方案,让问题点第一时间解决;2、电容错件:主要原因:维修员维修补料使用散料造成,维修作业时未按【散料使用规范】作业,没有对散料进行测试和经品管确认,私自将物料补上。

改善对策:使用散料生产线自测OK标示好后,送检品管确认OK后,方可使用,参照BOM表把原件焊接到PCB上的相应位置,做好散料使用记录,外观OK的PCBA,送检品管确认,全检并做好维修标识出货,以便后续追溯;3、元件少锡,假焊:主要原因:我司目前采用半自动印刷机印制电路板,印刷员锡膏添加不及时,没有及时检查锡膏量,印刷少锡,导致炉后焊接少锡。

改善对策:印刷操作员严格按照【锡膏添加作业规范】对锡膏进行添加,2小时1次,手动印刷机操作员需视使用量进行添加,对印刷作业完成的线路板,根据印刷品质标准,自检确认OK 后,方可投入贴片,炉前QC对所贴装好的PCB板进行全检,有异常及时反馈;4、PCBA板面有锡珠主要原因:锡珠,锡渣为后焊作业时产生。

改善对策:后续增加一工位对锡渣、锡珠进行专拣,同时,对我司目前使用的焊接材料纯度进行检测,如不符合贵司焊接品质要求,我司重新选择焊接材料供应商,评估供货质量,选择高纯度的焊接材料,合理科学的配置助焊剂,对波峰焊的运行速度、焊接温度进行调整,手工焊接加强对焊接人员的焊接技能培训,使其熟练的掌握焊接技能,达到好的焊接品质。

XXX良率提升改善报告

感谢团队的各成员参与分析检讨, 并跟进验证。

Thank You!

4.分析改善验证

1.印刷不良调整 2.贴片不良优化

1.SPI程式优化 2.AOI程式优化

生产组

品质组

1.员工岗位培训 2.员工执行力加强 3.数据收集

1.员工岗位培训 2.生产作业过程品质 监控

二、问题分析:

原因分析

原因分析1: 从贴片与炉后不良品外观确认,景旺PCB有变形现象,如下图所示

一次过炉后超出标准1.73MM

3

空焊

开焊/虚焊

81

漏件立碑3 Nhomakorabea抹板

漏料

6

墓碑

锡桥

2

移位

总计

141

总计

不良数量 2 14 1 15 21 4 17 76

150

总结:TOP前三项移位,漏件,虚焊不良。

一.背景介紹:

问题

不良问题描述及影响度

调查

1、CHIP料移位/墓碑:

CHIP料移位,墓碑,影响测 试不通电,不开机。

一.背景介紹:

问题

C4 百分比

HG产品6月份不良机型的 Pareto 图

400 100

300

80

60 200

40 100

20

0

0

C1 WS831-10 HG532e-10 HG658b-20 HG255e-10 HG658

其他

C4

179

72

63

24

12

10

百分比

49.7

20.0

17.5

6.7

3.3

2.8

累积 %

49.7

二、问题分析:

良率提升改善报告ppt

03 效果评估

对品质检测和控制强化方案进行定期评估, 确保改善方案的有效性和可持续性

建立完善的品质检测和控制体系,提高检测 设备的精度和可靠性

02 实施措施

人员培训与技能提升

培训计划

制定针对不同岗位的培训计划, 提高员工的专业技能和操作水 平。

技能评估

定期对员工进行技能评估,找 出技能短板,制定针对性的提 升计划。

关键问题点分析

设备故障

设备故障是影响良率的关键因素 之一,需要定期维护和检查。

原材料质量

原材料质量不稳定也会导致良率 下降,需要严格控制原材料的质 量。

生产工艺问题

生产工艺问题也是影响良率的关 键因素之一,需要不断优化和改 进生产工艺。

改善需求与目标设定

根据良率现状分析,明确改善的需求和重 点,确定需要优化或改进的环节。

激励机制

建立员工技能提升与绩效挂钩 的激励机制,鼓励员工自主学 习和提升。

03

改善成果评估与总结

改善前后数据对比分析

01 良率提升情况

对比改善前后的数据,可以看出产品合格率有了显著提 高。

02 不合格产品原因分析

经过改善,主要的不合格产品原因得到了有效控制,如 制程稳定性和物料不良等。

03 未来改进方向

良率提升改善报 告PPT

汇报人:XXX

目录

01. 良 率 现 状 分 析 02. 改 善 方 案 与 实 施 03. 改 善 成 果 评 估 与 总 结

01

良率现状分析

良率水平及分布情况

良率水平

当前产品良率水平为XX%,相较 于之前有一定提升,但仍需进一

步优化。

不良品分布情况

不良品主要集中在XX环节,占比 达到XX%。

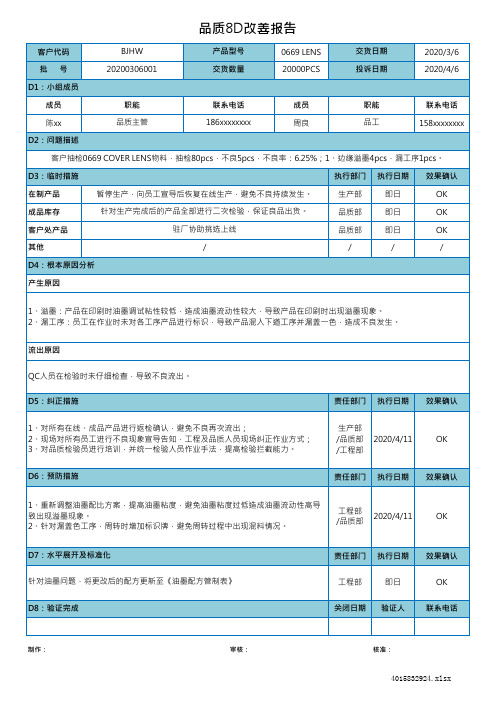

品质8D改善报告模板(带内容)

/工程部

D6:预防措施

责任部门 执行日期 效果确认

1、重新调整油墨配比方案,提高油墨粘度,避免油墨粘度过低造成油墨流动性高导

致出现溢墨现象。 2、针对漏盖色工序,周转时增加标识牌,避免周转过程中出现混料情况。

工程部 /品质部

2020/4/11

OK

D7:水平展开及标准化 针对油墨问题,将更改后的配方更新至《油墨配方管制表》 D8:验证完成

D3:临时措施

执行部门 执行日期复在线生产,避免不良持续发生。

生产部

即日

OK

成品库存

针对生产完成后的产品全部进行二次检验,保证良品出货。

品质部

即日

OK

客户处产品

驻厂协助挑选上线

品质部

即日

OK

其他

/

/

/

/

D4:根本原因分析

产生原因

1、溢墨:产品在印刷时油墨调试粘性较低,造成油墨流动性较大,导致产品在印刷时出现溢墨现象。 2、漏工序:员工在作业时未对各工序产品进行标识,导致产品混入下道工序并漏盖一色,造成不良发生。

流出原因

QC人员在检验时未仔细检查,导致不良流出。 D5:纠正措施

责任部门 执行日期 效果确认

1、对所有在线、成品产品进行返检确认,避免不良再次流出;

生产部

2、现场对所有员工进行不良现象宣导告知,工程及品质人员现场纠正作业方式;

/品质部 2020/4/11

OK

3、对品质检验员进行培训,并统一检验人员作业手法,提高检验拦截能力。

责任部门 执行日期 效果确认

工程部

即日

OK

关闭日期 验证人

联系电话

制作:

审核:

核准:

产品质量改进总结汇报

产品质量改进总结汇报

尊敬的领导和同事们:

我很荣幸能够在这里向大家总结汇报我们团队在产品质量改进方面所取得的成绩和进展。

在过去的一段时间里,我们不断努力,不断改进,最终取得了一些显著的成果。

首先,我们团队意识到产品质量对于企业的重要性,因此我们加强了对产品质量的重视和管理。

我们建立了一套完善的质量管理体系,包括从原材料采购到生产制造再到产品检测的全过程管理,确保产品质量的稳定和可靠。

其次,我们团队加强了对产品质量问题的分析和解决能力。

我们建立了一个质量问题反馈和处理机制,及时收集和分析产品质量问题的根本原因,并采取有效措施进行改进。

通过不断的迭代和改进,我们成功解决了一些长期存在的产品质量问题,提升了产品的稳定性和可靠性。

最后,我们团队还加强了对产品质量改进的持续性管理。

我们建立了一套完善的质量改进机制,定期进行产品质量评估和改进计

划的制定,确保产品质量不断提升。

通过这些措施,我们成功改进了产品的质量水平,提高了客户满意度,也增强了企业的竞争力。

总的来说,我们团队在产品质量改进方面取得了一些显著的成绩和进展。

但是我们也清楚地意识到,产品质量改进是一个持续的过程,我们还有很多工作要做。

我们将继续努力,不断改进,确保产品质量的稳定和可靠,为客户提供更优质的产品和服务。

谢谢大家!。

良率改善报告参考文档

57.2

95.81%

682.5

630.5

52

92.38%

1417.5

1336.5

81

94.29%

1320

待机生产 外贸订单 共计11H

1020

300

77.27%

【主要原因】 一、5#待机246H(生产外贸订单)电机坏

二、3#链条断裂、

三、4#整灯输送带电机坏

四、1#机待机中试日本订单10H

【应对措施】

【本周改善计划】

项目

序号 (No.)

工作内容(What)

目标(Why)

工作步骤/方法(How)

完成时间(When)

责任人 (Who)

人

1

吴江多能工、物 料人员的最后确 定与换岗换位

完成人员的更 换

本周对大灯的多能工与物料人员进行选 定与人员的更换,制定2周的学习实施计 划

2012年4月13日 星期五

11周 105.50% 100.85% 109.94% 106.50% 110.64%

第12周 83.00% 106.00% 106.00% 108.62% 112.00%

导入后 13周 83.90% 109.32%

109.30% 111.68%

14周 88.27% 109.46%

106.30% 111.62%

周别

改善点

步骤/内容

责任人

完成情况

上周完成

面罩+边框前置加工& 1.对前置的面罩+边框进行前置加工; 配送(全线推广) 2.按每箱进行配送上线.

熊贤辉/ 8条线全部推广(12陈科科 13线暂未实施)

本周计划

面罩周转样板车的设 计与制作(2辆)

客户投诉改善报告

★问题解决是否完成?

□ 是 问题终结 ,

□ 不是 下次改善负责部署?

D7 再发防止活动及水平展开

☞ 再发防止活动: 标准类是否制/改正?

标准类

改正与否

改正完成(/预定) 日

附件

FMEA

□ 改正 □ 不必要

管理计划书

□ 改正 □ 不必要

作业标准

□ 改正 □ 不必要

检查基准

□ 改正 □ 不必要

点检表

螺纹通规不通, 无法装配

D3 紧急措施及封锁

1.对已发往北京永信的产品由我公司驻厂代表安排全数挑选,返修

2.在制件由我司安排全数挑选,返修

管理编号 作成

责 任 部 署

检讨 承认 중역

D2 问题解决部门

部署 职位 品管部 主管

姓名 吴学良

品管部 采购部

检验 员 主管

陈红翠 黄凤珍

江向华

业务分担 组长

负责现场检验 负责返工返修 负责联系外协 整改跟进

1.机加工工序时,将螺纹加工至下差,螺纹环规通规须轻松能通

环规轻松能通

担当

完成日期

蒋尚君 2014.10.30

2.更改电镀工序产品摆放方向,将产品斜放螺纹端朝下挂在挂具上,以便于封闭

剂在重力及吹气的双重作用下能顺利排出

更改后的

更改前的 产品摆放

产品摆放 方式

方式

江向华

2014.10.30

气枪吹气

D5 改善对策

担当

刘海君

吴学良

开始 日 完成 日 开始 日 完成 日

适用断点 2014.10.29 2014.10.31 2014.10.29 2014.11.3

D4 根本原因 (Root Cause Analysis)

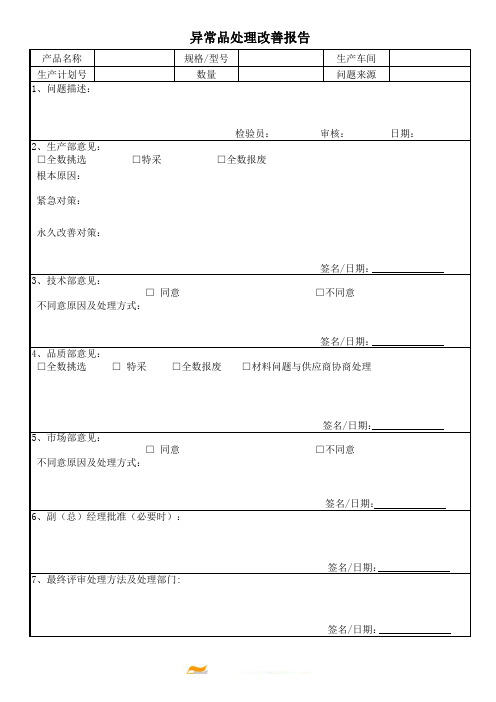

异常品处理改善报告表

产品名称

规格/型号生产车间生产计划号

数量问题来源

异常品处理改善报告

1、问题描述: 检验员: 审核: 日期:

2、生产部意见:

□全数挑选 □特采 □全数报废

根本原因:

紧急对策:

永久改善对策:

签名/日期:

3、技术部意见:

□ 同意 □不同意

不同意原因及处理方式:

签名/日期:

4、品质部意见:

□全数挑选 □ 特采 □全数报废 □材料问题与供应商协商处理

签名/日期:

5、市场部意见:

签名/日期:

□ 同意 □不同意

不同意原因及处理方式:

签名/日期:

6、副(总)经理批准(必要时):

签名/日期:

7、最终评审处理方法及处理部门:。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3、对存在问题进行分类 (按良品4M条件:人、机、料、法)

全数良品活动

QC工程表的改善步骤

合格品制造工艺表 的完成

步骤 No.3

全数良品活动推进计划/管理表

1.根据大日程计划进行分解,作 成具体推进计划/管理表 2.根据重要度进行分类优先进行改善 3.根据计划实施 4.定期进行确认 5.结果在管理表上 体现(用箭头符合表示)

全数良品活动报告(内容)

• • • • • • 09年活动导入 建立活动组织机构 活动开展前现状 活动计划、达成目标 09年开展活动推进计划与实绩 效果体现

活动报告

例

*******工厂 *** 2009年 月 日

厂家自身介绍

介绍内容:1、具备那些工程(不含外协)

•冲压 •机加 •压铸 •锻造 •注塑 •硫化 •热处理 •涂装 •电镀 •……

组员

组员

组员

组员

法

负责良品工艺文件 改善计划、推进 。QC工程表 。作业指导文件 。检查规格书 。工艺文件、 等

机

负责加工设备方面 改善计划、推进 。设备管理 (夹具、工具模具) 。点检实施确认 。装具管理 。等

机

1、质量统计、分析 改善计划、推进 2、负责检查设备方面 改善计划、推进 。检查机器(量具) 定期检查管理 。点检实施确认 。等

项目 方法 现状

法要确认的项目

日程

达成目标

工艺文件类按(4M)人、机、料、

。QC工程表 1、人:是否严格按照作 业标准书作业,技能能 。作业标准书 否满足该工位,以及存 。检查规格书 在的其他问题; 2、机:设备是否能满足 。 制造出图面要求的产品,

是否是处于保证持续良 品条件的状态; 3、料:原材料管理情况 及上工序产品的管理, 。设备保全、点检管理 是否都是合格的原材料 。模具点检管理 用于下工序; 4、法:QC工程表是否 。夹具点检管理 能明确制造及品质管理 的各项要求,作业标准 书能否简洁明了地指导 作业者作业

(用箭头、符号表示)

设备

设备管理保全

。

材料

原材料、毛坯、部品 。 。

作业者

作业者能力

。基本培训 。专门技能培训 。

严格按推进计划确认每个阶段的状况 PDCA(1次/?)

按良品4M条件 一、作业者

举例

追加图面说明

以前的状态

现在的状态

按良品4M条件 二、设备

举例

追加图面说明

以前的状态

现在的状态

按良品4M条件

09年活动效果

100 90 80 70 60 50 40 30 20 10 0

12

…

月

09年活动报告 具体内容: 按良品4M条件, 各选1个事例, (重点是工程表改善)

100 90 80 70 60 50 40 30 20 10 0

重点说明

开展活动前 开展活动后

制造良品率表

开展活动前 开展活动后

CJYM受入合格率表

举例

追加图面说明

三、材料、部品(上工序)

以前的状态

现在的状态

按良品4M条件

举例

四、工艺表(QC工程表、作业标准书、检查规格书、荷姿申请书)

追加图面说明

以前的状态

现在的状态

月

月

1月

2月

3月

…

10

11

通过阶段活动结果是什么? 开展活动前、活动后效果对比。 通过图、表反映出来。 0.3 (要求数据真实、可以是+或- ) 1。制造工程内良品率 0.2 2。用户入厂检查合格率 0.1 3。后工序不良 4。良品率变化产生经济效果? 0

2、供应CJYM的产品有哪些(主要产品)

全数良品推进组织机构

组长

负责活动大日程计划 组织推进计划的实施 组织开展定期检查确认工作。

成立时间:2009年 月 日

负责活动规划达成目标、推进计划承认

付组长

组织机构分工

例

组员 料

负责材料部品管理 改善计划、推进 。受入 。储存、 。发放, 。现场5S管理 。等

不良问题统计 按不良率高低排名后的改善优先度

结

束

合格品制造的工艺表

步骤 No.2

合格品条件达成的改善

工艺表是否满足合格品 制造条件

步骤 No.1

这些内容均在第5页 的表格中反映出来

工作是否按照工艺表 要求完成

现有工艺表

例1:工程表精度向上 5VL---(1O个 2D0---(5个) 4GU---(8个) …….

全数良品活动计划(大日程计划) ------计划在何时达成目标

人

负责作业人员 改善计划、推进 。培训计划、实施 。岗位技能培训 。技能水平评价 。遵守作业标准 。等

活动开展前现状

这些内容均在第5页 的表格中反映出来

1、对工厂现状进行自己调查评价 或者是CJYM工程点检结果作为评价结果 2、工厂质量的现状(公司开展活动前6-12个月品

质状况) 。制造工程内良品率、 。用户入厂检查合格率 。后工序不良率 。。。。等存在主要的问题

月

月 11

1月

2月

3月

…

10

12

…

月

开展活动前 开展活动后

CJYM后工序不良率表

月

月 11

1月

2月

3月

…

10

0.3

要求:09年与08年纵向对 比,并说明年平均变化

0.2

12

…

月

重点说明

0.1

开展活动前 开展活动后

费用损失率表

月 月 11 2月 3月 月 1工作推进方法 目标是什么