高清端子加锡改善报告1

化金板上锡不良改善报告(2011-12-23)

1、 上锡不良案例

1.1、8—12 月份上锡不良统计

月份

8月

上锡不良(件)

1

9 月 10 月 11 月 12 月(截止 12 月 23 日)

6

5

5

1

上锡不良

8

6

件数

4

2பைடு நூலகம்

0

8月

9月

10月

11月

12月

月份

不良

9—11 月上锡不良投诉明显增多

案例 1。2、客户投诉上锡不良典型案例如下

1。2.1 不熔金、缩锡发黑案例

5。5.1.分别用 120L M 及 120L M+7L B 两种开缸方式试做 2SET 实验板,外发进行 EDS&SEM 分析;

5。5。2.分析结果具体如下:

开缸方式

120L M 开缸

120L M+7L B 开缸

类别

镍层 SEM

镍层 P 含量

7。82%

8.06%

试验

Na2HPO2

23g/l

28 g/l

跟进 5.5。3。通过以上结果对比可知,提高开缸时 Na2HPO2 浓度可以略微提高镍层磷含量,从 SEM 图也再

次验证磷含量越高耐腐蚀性越好。

5。6。客户端验证试验

5。6.1。取客户端投诉 23601 氧化严重报废之板 30SET 到客户端印锡膏直接过炉,炉后有 1SET 轻微不熔

金;

5。6.2。做 13PCS 19596(表面处理做成化金)实验板,其中 1PCS 印锡膏后立即过炉,剩余 12PCS 印

3.2.3.客户端炉温不稳定、reflow 未充氮气等都会造成上锡不良。

4。不良问题跟踪 4。1.上文提到的 3.1.1 及 3.1。2 在之前的上锡不良改善方案中早有要求,各部门必须严格按章操作。 4。2 化金线保养不到位,并不是化金未做保养,而是在酸碱泡或换槽时未用扫把或碎布彻底清洗槽壁污垢,

上锡不良分析改善报告

Page 5

改善对策(原因分析 二、原因分析&改善对策 原因分析) 原因分析 改善对策 原因分析)

1. 对其异常位置进行金厚和镍厚,金厚度测试(以1.5*1.5PAD测量)MI要求金厚 1-3u“镍厚100-300U”.结果如下:

序号 1 2 3 4 5 6 7 8 AU 2.05 2.13 2.13 2.34 2.05 2.14 1.31 1.26 NI 132.6 129.0 144.7 148.6 140.4 141.8 247.6 262.6

结果:其上锡不良拒焊主要在金表面,金层未融溶,同时金表面可目视可见水迹 印,在焊盘小孔边缘可见金面异色发红情形。

Page 10

改善对策(原因分析 二、原因分析&改善对策 原因分析) 原因分析 改善对策 原因分析)

5.现场跟进客户端SMT生产,SMT IR炉温设置高温断为275℃,设置温度与实际 炉温差异在1℃以内,实际温度曲线与标准温度曲线相符,过程无掉温的异常情 形,可排除为SMT温度不足导致的上锡不良情形;

固定专人、戴无硫手套检板

保持做桌面清洁干净

全流程戴手套作业

Page 15

四、改善对策

②每日当班早会宣导教育《基板十禁止》提升作业员品质意识,并由当站主管做监 督。 十禁止规范

4.作业方法 作业方法 ①维修刷镀后之板100%进行清洗干净后,增加由OQC抽检OK才可入包装,保障 清洗效果可监控。 清洗后OQC抽检

改善对策(原因分析 二、原因分析&改善对策 原因分析) 原因分析 改善对策 原因分析)

1. 对焊锡不良Pcb焊锡实验,将板子上裸露的焊盘进行全白橡皮擦拭后,结果如 下:

结果:焊锡正常,上锡饱满,排除镍金镀层不良。

Page 8

DBR30端子变形改善报告

改善前庫存數量(K)

針對以上改善前庫存部份,敝司將按照先進先出的原則,待以上 庫存消耗完成後,導入改善後的包材,改善後產品第一次出貨時 敝司將在外箱標示"包材改善品",還請知悉!

~END~

由於此產品Tray盤比較薄易變形,再加上運輸過程中顛簸晃 動,導致此端子變形不良.

Tray盤較薄易斷 裂變形

三 .優化方案:

1.加厚PVC盤的厚度,將PVC盤的厚度由原來的0.4加厚到上 蓋0.6/下蓋0.7,由於PS材質本身較脆弱,故驗證測試仍NG. 2.經我司內部討論研究,將此PVC盤材質更改為PET材質,跌 落測試驗證OK,報告詳見附件. 3.將以上對策橫向展開至DBR系列產品

四.改善前庫存統計

根據客戶提供的料號對改善前產品庫存統計如下:

料號

QSOCN0015QSPZ------DBR40-251F100 QSOCN0111FCPZ------DBR30-091F100 QCNCM0075QSZZ------DBR30-091F100 QCNCW0076QSPZ------DBR40-151F100 QCNCW0077QSZZ------DBR40-251F100

DBR30-091F100端子變形不良報告

核准:周剛

審核:冷偉

報告人:賀輝生 報告日期: 2012/07/30

報告大綱

一:問題點 二:原因分析 三:優化方案 四:改善前庫存統計

一.問題點:

DBR30-091F100產品由於運輸顛簸導致端子變形不良,如 下

端子插拔不良改善报告

3

0.364 0.37 0.367 0.37 0.348 0.329

0.38 0.358 0.387 0.368 0.37 0.337

4

0.405 0.393 0.413 0.389 0.412 0.401

0.364 0.375 0.375 0.344 0.37 0.339

5

0.446 0.397 0.389 0.386 0.387 0.338

AVG=

0.372

穴號 2 3 4 5 6 7

0.276 0.261 0.33 0.275 0.259 0.262 0.349 0.237 0.27 0.29 0.304 0.261

0.248 0.26 0.245 0.246 0.266 0.246 0.258 0.236 0.241 0.252 0.22 0.237

4

• 2.厰内驗證

該產品厰内塑膠模具為8穴,當時厰内取樣7穴每穴2pcs 塑膠製作14pcs樣品,量測產品插拔5次前後凸點高度值對 比,記錄數據如下:單位(MM)

穴號

插拔前凸點高

2

0.367 0.378 0.395 0.399 0.404 0.387

0.537 0.364 0.365 0.373 0.387 0.369

• 2.簡單的數據統計和分析對分析問題的 原因很有幫助

THE END!

12

0.37 0.338 0ቤተ መጻሕፍቲ ባይዱ346 0.368 0.356 0.339

6

0.361 0.357 0.365 0.358 0.372 0.315

0.356 0.369 0.382 0.376 0.372 0.362

7

0.408 0.384 0.387 0.355 0.352 0.34

供应商改善报告模板

改善前(示意图或方法描述):

问题描述: 1、线框组件和支架组件合格部品票采用一种固定格 式,公司生产多个规格的线框组件和支架组件,外 观有些较相似,目测不能马上识别,存在混装和送 错货风险。 2、合格票直接放在包装袋内部,从外面看不清楚内 容,检验不方便。

改善效果: 1、不同型号的产品采用不同颜色的合格部品票,不同 产品包装后目测明显能区分,一目了然。减少混装、送 错货等问题。 2、部品票采用背面不干胶材料印刷好型号、数量等内 容,生产时只需把对应的部品票贴在外包装。便于操作 和区分。

改善前(示意图或方法描述):

问题描述: 使用同一种合格部品票,员工对产品部熟悉,每月 均有较多标识错误、混装、送错货等问题。

改善效果: 不同规格使用不同颜色的印刷好规格型号的合格部品票, 员工标识时只需要把合格票对应贴上,易区分,效率高。 杜绝了标识错误、混装、送错货等问题

供应商改善案例

供应商 改善主题 改善组长 改善类别 绝缘纸包装改善 改善组员 □品质 □效率 □成本 □交期 □设备 □安全 □环境卫生 □管理 □其他: 改善后(示意图或方法描述): 改善日期

U形

V形

改善效果: 问题描述: 接地环压接槽与模具不匹配,打接时容易出现卡料, 接地环压接良好,不卡料,生产顺利,效率提升。 影响正常生产。

供应商改善案例

供应商 改善主题 改善组长 改善类别 磁轭铁芯尺寸稳定性 改善组员 □品质 □效率 □成本 □交期 □设备 □安全 □环境卫生 □管理 □其他: 改善后(示意图或方法描述):善主题 改善组长 改善类别 标识目视化管理 改善组员 □品质 □效率 □成本 □交期 □设备 □安全 □环境卫生 □管理 □其他: 改善后(示意图或方法描述): 改善日期

化金板上锡不良改善报告

技术报告不良案例1、上锡不良案例1.1、8-12月份上锡不良统计月份8月9月10月11月12月(截止12月23日)上锡不良(件) 1 6 5 5 19-11月上锡不良投诉明显增多8-12月共投诉18件上锡不良分布图1.2、客户投诉上锡不良典型案例如下1.2.1不熔金、缩锡发黑案例料号不良描述不良率不良周期相关图片4513BGA处不上锡,且有轻微的发黑2% 311118901PAD吃锡不良,表现为部分不熔金6% 37114532整PCS不吃锡,金完全未熔,轻拨零件就会脱落2.5% 4111上锡不良24688月9月10月11月12月月份件数不良分布不熔金65%缩锡发黑35%BGA处不上锡且有明显有不整板不熔不良案例1.2.2案例分析料号BGA 处EDS图片EDS光谱图给客户端结论4513 外界污染18901 金面轻微污染4532金层有阻焊层,可能有菌类污染1.2.3小结从上述三个案例分析来看,不熔金、缩锡发黑应为焊接过程中润湿性不够,导致无法熔掉金层或无法形成IMC层,继而产生上锡不良;影响润湿性原因很多,PCB表面污染、镍层腐蚀氧化等都会影响影响润湿效果,客户端炉温低、锡膏助焊剂差等也会影响润湿性。

上锡不良模拟分析2、原因分析(鱼骨图)上锡不良锡膏退洗作业不规范辅助工具不良培训不到位PCB不良参数不当保养不到位酸碱恶劣环境人物环机法锡膏异常客户炉温异常调查跟踪4.不良问题跟踪4.1.上文提到的3.1.1及3.1.2在之前的上锡不良改善方案中早有要求,各部门必须严格按章操作。

4.2化金线保养不到位,并不是化金未做保养,而是在酸碱泡或换槽时未用扫把或碎布彻底清洗槽壁污垢,还有部分水洗未按要求更换,可能让缸壁滋生菌类有“可趁之机”。

4.2.1.前处理酸洗槽大保养后及用扫把及碎布彻底清洁后对比4-1酸碱泡后缸壁仍有污垢4-2用扫把彻底清洁后4.2.2.金回收后水洗槽缸壁大保养后及用扫把及碎布彻底清洁后对比明显有污垢污垢已被白色污垢用扫把清洗多次才能清洗干净,此污垢可调查跟踪4.2.3.后处理酸洗槽大保养后及用扫把及碎布彻底清洁后对比4-5酸碱泡后缸壁仍有污垢4-6用扫把彻底清洗后4.3金槽浓度偏低会加大对镍层的攻击(金槽金浓度偏低、镍层磷含量偏低、草酸残留等相关模拟实验在下文试验跟进中会有详细体现)4.3.1.8月2日-12月13日金槽金浓度化验结果具体如下:总化验次数≤400PPM次数400-500PPM次数500PPM以上次数最低化验值不合格率30次3次11次19次250PPM 36.7% 4.3.2.从上表可以看出8月2日-12月13日金缸化验不合格率高达36.7%,且最低化验值仅250PPM,金槽浓度极不稳定,给镍层带来更大腐蚀风险。

连接器爬锡之结构设计不合理分析报告

一. 不良现象说明: 端子脚上表面:靠近塑胶侧上锡,远离塑胶侧不上锡

二.不良原因分析: 通过观察不良样品,端子脚底部和上表面内侧上锡状况均良好,不存在虚焊现象, 故电镀应该是不会存在问题。 故靠近塑胶侧上锡的问题:可以推测为可能因该连接器结构设计的问题,引起毛细现象, 而使端子脚上表面靠近塑胶侧出现局部爬锡现象。

(助焊剂爬升状况说明)

2.结构设计上对应爬锡问题的常用对策: 对策一:端子与胶芯壁间(Gap)保持较宽间隙以阻止助焊剂攀附爬升。

设计对策一:间隙(Gap) 1. 使端子与胶芯壁间保持大于 0.08mm 的间

隙(经验值) 2. 使胶芯自端子沟槽口到 PCB 板平面的高度ቤተ መጻሕፍቲ ባይዱ

大于 0.5mm(经验值),因实际助焊剂高度 F 约为 0.4mm 左右(如第一页右图所示), 这样 0.5>0.4,可有效阻止爬锡现象。

并使端子脚与 PCB 平面高度间隙 K=0.04mm。 2. 焊锡高度 H 不变为 0.12~0.17mm。 3. 则试验结果:助焊剂高度 F 由 0.4mm 变为 0.29mm

左右,距离端子与胶芯壁间隙(Gap)口部为 0.4‐0.29=0.11mm,可有效阻止爬锡现象。

结果:端子结构改善后,可使爬锡高度明显下降 四.结论:

最大可能性应该是结构设计问题,而非电镀问题。

对策二:端子折弯成斜角使端子与 PCB 板平面接触维持适当的夹角(B)以阻止助焊剂攀附爬升。

设计对策二:端子倾斜角(B) 结构原理图如左图 1.使端子脚与 PCB 板间的夹角 B=4°(+/‐2°), 使端子脚折弯处与 PCB 板平面高度间隙 K=0.04~0.11mm。

设计对策二:端子倾斜角(B) 改善后结构如左图,阻止爬锡原理分析如下: 1. 若使端子脚与 PCB 间夹角 B=2°(min),

1540321981-连接器连锡不良原因分析及改善报告2015-6-7

1、 使用5W方式找出真因:

为何连接器连锡不良

通过拆除不良品连接器观察,覆盖膜开窗有偏 移露线,露线位置上锡导致打件后整排PIN脚 连锡。

通过模拟验证,覆盖膜堵孔, 经过再次冲切

为何覆盖膜偏移露线

时,同一位置重复冲切,覆盖膜开窗有偏移现 象,测量尺寸偏大(第10页)

为何覆盖膜堵孔

冲切首件调模时,冲针高度不够,有个别窗口

14

THE END

Thanks !

15

2015-6-2

2015-6-2

在途品

0pcs

/

/

/

/

顾客端

54.5K PCS

客户评审上线使用,测试确认连 接器连锡不良料废景旺

客户 谢希希

2015-6-2

2015-6-2

5

4D 原因分析

一、不良品解析:

6

4D 原因分析

二、产生原因:

1、使用放大镜观察不良品连接器,可以看到一整排连接器有连锡现象。 2、拆除不良品连接器观察,覆盖膜开窗有偏移露线,露线位置上锡导致打件后整排PIN脚连锡。

3D 临时对策

产品信息

可疑品 数量

0PCS

处理措施

负责人

实施/完成日期

实际完成日 期及效果

/

供应商端

/

/

/

原材料

工 厂 内 部

0PCS

/

/

/

/

在工品

43446 PCS

SMT打件后,100% ICT测试后再流 转下工序

何建强 刘后辉 黄元长 何建强

跟进中

成品仓

4676 PCS

已提仓,100% CT测试

TS16949:2008

HDMI连锡改善报告

六、根本原因分析 七、制定对策与实施 八、效果确认 九、成果核算

选定课题

故障性质 器件问题 SMT问题 M/I问题 其它问题 锡炉问题

AI问题 执锡问题

汇总 1602 1562 190 168 164 100

58

什么 问题 最严 重?

经

工时计算,约计15min/片(不包括调机时间),每小时18元,即单片板卡 重新测

济 试费用4.5元/片。

效 MI段维修后重新测试费用=MI每月可减少维修板卡数*单片板卡重新测试费用

益

= 500000*(0.045%-0.012%)*4.5=742.5元

3、汇总目前视源产品三合一板卡各批量生产机型,如若全部需重开钢网,将需要重新开 45张,一张钢网单价500元,即所需投入资金成本=45*500=22500元。

0.045% 0.013%

改善前不良比率

改善后不良比率

改善后不良比率 10.00% 2.70% 1.10%

0.013%

有了目 标,才有了 前进的动 力!

原因分析

原因分析

鱼骨追原因

原因分析

原因分析

针对每一个怀疑的不良原因一一确认,结果如下:

怀疑不良 印刷锡厚 未按规定设置参数

怀疑不良项检察表

实际确认结果

综上:即改善后每月有形经济效益可节约费用=1320+1692+742.5=3754.5 元,更改钢网费用22500,即更改钢网需在6个月后方可得到经济回报。

成果核算

无 1、减少高清座连锡不良,将提升整体良率,并减少SMT因维修造成的欠板,以及

形

欠板造成MI清尾带来的品质无法得到保证。

焊锡不良改善报告

二.焊锡不良具体分析步骤:微切片观察(P5)

◆切片对比分析:切片观察金焊锡不良位置,未发现有黑镍现象,但是过炉后 上锡不良焊盘金层未完全熔化(见下图)

上 件 板 金 镍 层 对 比 确 认

表面呈 现黑色

焊(P7)

◆EDS分析: 未发现PCB表面有油墨及其他特殊物质(见下图)

五. 焊锡不良SMT工序建议内容

PCBA不良现象

影响因素推测

建议改善项目

退回之PCB焊盘微切片发 过炉后导致,推测双面 对二次贴片进行时限, 现有变色化现象. SMT,贴完一面后存放 对现场存放环境进行管 时间过久或者环境潮湿 控,建议不上件时可以 导致。 采用PE膜缠绕进行保护。

备注:重点注意事项,拿板戴手指套;退洗产品需及时清洁作业,不可存放 过久。尾数包装产品不可裸露空气超72H.

智恩电子(大亚湾)有限公司

TEAN ELECTRONIC (DA YA BAY) CO.,LTD.

205*032 焊锡不良分析报告

制作:全刘洋 审核:胡烈文 日期:2016-1-22

一.问题描述:(P1)

我司生产的,客户贴片中出现焊锡不良板子 ,为提升品质,故对客户退回之 PCBA进行分析。 1. 料号:205*032 2.发生地点: SMT 3.不良项目:焊锡不良(SMT)

E D S 分 析

o含 量较 高

主要成分如下:Au / Ni / Cu属于PCB焊盘本身成分;O,有氧化现象,结 合EDS分析,我们判定为板子金面有受到污染。(见下页可能原因)

四. 焊锡不良PCB制程需要改善注意事项

工序 测试

内容

带棉布手套测试作业,避免汗渍等沾上板面。 (见右图)

图片

FQC

1.存放干燥区域,对应现场裸放超过24H的, 入库前全部重新水洗。 2.修理品出烤箱后,需重新清洁水洗。 3.尾数等,需要包装后存放。 超过6个月需要烘烤水洗后方可使用(见右图)

焊接不良改善报告

焊接不良改善报告1. 引言焊接是一种常见的金属连接方法,广泛应用于各个行业。

然而,由于操作不当、设备故障或材料问题等原因,焊接过程中可能会出现焊接不良的情况。

焊接不良会导致产品质量下降,甚至可能引发安全事故。

因此,我们需要及时发现焊接不良,并采取有效的改善措施。

本文将介绍一种逐步思考的方法,用于解决焊接不良问题。

通过以下几个步骤,我们可以有效地改善焊接过程中的不良现象。

2. 步骤一:问题识别首先,我们需要明确焊接过程中出现的不良现象是什么。

常见的焊接不良包括焊缝开裂、气孔、夹渣等。

通过观察焊接接头和相关文档资料,我们可以准确地识别出不良现象。

3. 步骤二:原因分析确定不良现象后,我们需要深入分析其产生的原因。

可能的原因包括焊接材料问题、焊接设备故障、操作人员技术不熟练等。

通过仔细排查和分析,我们可以找到导致焊接不良的主要原因。

4. 步骤三:改善措施根据原因分析的结果,我们可以制定相应的改善措施。

以下是一些常见的改善方法:•检查焊接材料的质量,确保其符合要求。

•维护焊接设备,保持其正常运行。

•提高操作人员的技术水平,通过培训和学习提升其焊接技能。

•优化焊接工艺参数,确保焊接过程的稳定性和可靠性。

选择合适的改善措施并制定执行计划,可以有效地消除焊接不良现象。

5. 步骤四:改善效果评估在执行改善措施后,我们需要评估改善效果。

通过对焊接接头的检测和测试,我们可以确定焊接不良是否得到了改善。

如果不良现象已经消除或减少到可接受的程度,说明改善措施是有效的。

如果仍然存在不良问题,我们需要重新评估原因并采取进一步的改善措施。

6. 结论通过以上步骤,我们可以逐步思考并解决焊接不良问题。

识别问题、分析原因、制定改善措施、评估效果是一个持续改进的过程。

只有不断地完善和优化,我们才能提高焊接质量,确保产品的可靠性和安全性。

希望本文对于焊接不良问题的解决有所帮助,并提供了一种逐步思考的方法,以引导改善工作的进行。

在实际应用中,请根据具体情况调整和完善以上步骤,以确保取得良好的改善效果。

板端上下排锡脚发黑改善报告excel模版

完成日期 2013.5.25

审核:

刘健

6-D效果验证:(此项为供应商填写)

后续请贵司确认我司对改善对策的执行情况,

承办:

王永杰 负责人

王永杰

审核:

刘健

7-D防止再发生对策:(此项为供应商填写)

承办:

王永杰 负责人

为防止在此发生,要求相关人员定期更换水洗,并记录在更换水洗记录表上,电镀前先试镀一段,待

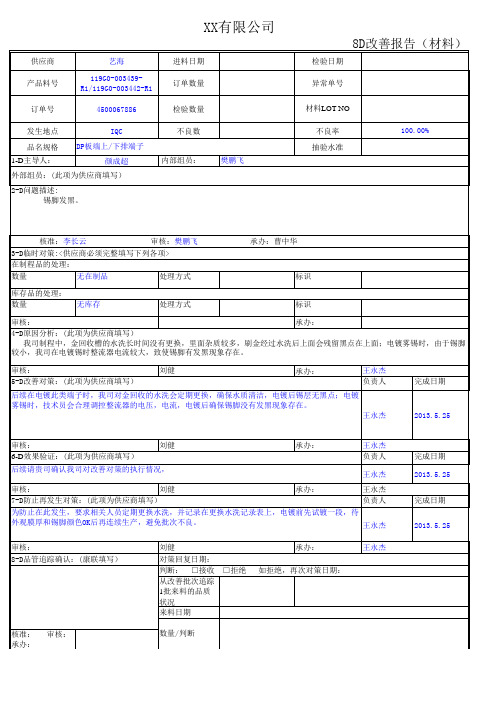

XX有限公司

供应商 产品料号

艺海

119G0-003439R1/119G0-003442-R1

进料日期 订单数量

订单号

4500067886

检验数量

发生地点

IQC

品名规格 DP板端上/下排端子

1-D主导人:

颜成超

外部组员:(此项为供应商填写)

2-D问题描述: 锡脚发黑。

不良数 内部组员:

樊鹏飞

8D改善报告(材料)

说明: 1)请各供应商在接到本单后,24小时内给出处理方案,三个工作日回复改善报告,逾期不处理造成我公司产线停线,由供应商承担 相应责任; 2)如供应商材料不良经双方同意特采使用后造成我司客户或第三方报怨,一切责任及损失均由供应商承担;

表单编号:BZC-RDQ-017A/2

较小,我司在电镀锡时整流器电流较大,致使锡脚有发黑现象存在。

审核: 5-D改善对策:(此项为供应商填写)

刘健

承办:

王永杰 负责人

后续在电镀此类端子时,我司对金回收的水洗会定期更换,确保水质清洁,电镀后锡层无黑点;电镀 雾锡时,技术员会合理调控整流器的电压,电流,电镀后确保锡脚没有发黑现象存在。

王永杰

外观膜厚和锡脚颜色OK后再连续生产,避免批次不良。

焊锡改善措施

2处改善措施:我司制作焊锡治具固定线材使其端子线到PCB边缘的距离一致,如图所示。

泓洲电子有限公司改善措施如下:

1处改善措施:我司将端子线进行镀锡使其编织表面镀锡,作业员在检验时不能看到编织的间隙,如图所示。

端子线焊到PCB 图。

端子线

编织镀端子线焊

接治具

端子线镀锡

3处改善措施:使用自动焊接机进行焊接,如图所示。

4.处改善措施:先将PCB焊接处进行加锡,防止端子线焊接处与PCB之间有间隙。

如图所示。

5处改善措施:我司正在端子护套模。

端子线焊到PCB图。

审核问题记录--改善报告

2016/4/28

对不良品都有现场确 认,贴片段将不良原因 写在检查报表中,组装 的每台不良都要进行 分析,将原因统计后进 行检讨.

2016/Leabharlann /266SMT线上采用高倍数放大镜进行外观检验的 工位,无定时轮换,存在漏检风险。

张云会

在显微镜上贴提示标 语"使用30倍放大镜作 业1小时需要休息5分 钟"

4

装配工位部分作业员使用棉手套,存在棉絮 王孝升

脱落残留风险。

黄德勤

5

现场质量监控采用目标管理,不良问题未进 陈玉芳

行100%分析。

周明宏

增加压接工装

2016/4/18

同TE联络增加一台备 用设备,保证屏蔽房的 日常测试

2016/4/20

对插排线工位更改为 静电手套,另外对所有 装配工位重新识别,并 将要求写入PI.

2016/4/18

对于锡浆粘度未超标视为正常

7

现场观察锡膏粘度偏大,查看锡膏粘度测试 记录也属于偏上线。

骆浩军

品并正常使用,当出现有不达 标或超标的情况时,会召集

NA

PMRB会议处理.

按照远特的要求,所有抛料不

8

FMEA、控制计划中库房管理未对散料进行风 王孝升 可使用,另外长安也提出此项

险识别及管控。

骆浩军 要求.所以目前的文件上都没

NA

有再去定义.

序号

问题描述

责任人

目前状况

整改措施

整改完成时间

1.产线有加锡的记录(贴在钢

1

SMT产线未有加锡记录,加锡人员未指定专 人管理。

网上) 张云会 2.加锡人员都是经过培训合格

后上岗,并且是指定人员操

NA

NC锡炉溢锡改善报告

1.溢锡的定义

1.所讲的溢锡就是(设备正常状态下)因人员操作不当或工作疏忽,造成锡波在 瞬时升高超过PCB或过炉治具的1/2造成溢锡不良.

2.(设备非正常状态下)锡炉员本身技术有限且没有及时汇报到工程处要求工程 人员来处理.

3.溢锡的定义是:在某种情况下锡炉的锡波(扰波或平波)超过规定的高度对产 品品质造成严种损伤及报废不良,给公司带来极度的成本过高和利润下将 等.

8.永久对策

1.一个锡炉员负责一台锡炉. 2.导入品质及各项参数点检管理看板. 3.每个锡炉员表现好的薪水加到03级以示鼓励. 4.后续人员选取必须是高中学历一上者且头脑反应灵活者. 5.每个锡炉员的做业标准一定要符合公司规定.

6.如何控制溢锡

1.随时检查操作员操作状况. 2.定期对锡炉员作相关课程培训. 3.增强锡炉员对锡炉焊锡品质的认识. 4.针对每个锡炉员的实际操作进行考核. 5.各种保养表保养与实际是否相符. 6.是否对保养表中各个规定了如执掌.

7.如何做到不溢锡

1.锡炉员在加完锡后必须对产品做100%检查(至少30分钟)且锡波适当调底. 2.每天必须对产品进行抽检(2H/次). 3.锡渣必须在四小时清洁一次并做记录. 4.扰波必须在2小时内进行一次通孔并做记录. 5.锡波高度不可超过MOI之规定. 6.上述规定由锡炉领班亲自确认并做记录汇报于工程.

2.溢锡的认识

1.在PCB(无过炉治具)的B面贯穿孔上残留锡渣锡块者被视为溢锡 2.在PCB(无过炉治具)的B面有捞槽的地方残留锡渣锡块者被视为溢锡. 3.在过炉治具B面看到锡渣锡块者也被视为溢锡 4.在锡炉锡槽周围或玻璃门槽.地板上看到锡块同样被视为溢锡.

3.溢锡的现象

1.在换线时锡炉入口未安装接驳片导致机台走到爪钩下方导致溢锡. 2.锡炉入口未调整水平导致机台走到爪钩下方导致溢锡. 3.钢丝未拉紧或未拉到架钢丝地方没能起到效果导致溢锡. 4.过炉治具两边磨损严重或螺丝脱落卡住锡炉导致溢锡. 5.机台或过炉治具变形导致溢锡.

冷压管形接线端子检验改善报告[1]

![冷压管形接线端子检验改善报告[1]](https://img.taocdn.com/s3/m/6af293275901020207409c32.png)

检验改善措施1:拉拔试验,在检验电缆组件时凡是管形端 子的组件都必须将制好的电缆接在开关上进行拉拔试验,确 保导体不被拉出!

检验改善措施2 FQC在接点功力检验工序进行控制,凡是 检验改善措施2:FQC在接点功力检验工序进行控制,凡是 冷压管形端子的电缆接在器件上都必须进行垂直向上或向下 的拉拔检验,保证电缆不被拉出。

冷压管形 端子压接 效果图。

电缆被拉出 了!!

ቤተ መጻሕፍቲ ባይዱ

原因分析:1、管形端子在压接导体时的压力不到位, 原因分析: 管形端子在压接导体时的压力不到位, 端子压接区不够结实。 端子压接区不够结实。 2、由于管形端子压接导体的力度不够导致在短路器接 点扭紧时管形端子压接区会有一定的变形而造成导体松 动容易被拉出。 动容易被拉出。

专案改善报告PPT模板

五 金:1. 外壳内宽尺寸配合塑胶总宽修正规格由11.15+0.02/-0.03修改为11.15+0.04/-0.01; 2. 端子锡脚高度配合注塑由0.16+0.05/-0修改为0.16+0.00/-0.03,同时增加锡脚平行度管控;

如上数据所看: 端子锡脚高出胶芯面尺寸超出上限规格,导致组装外壳后,端子锡脚比外壳脚高,产 品外壳脚悬空不贴板。

6

二、原因分析:

2. MOLDING半成品大边处有上翘现象。 分别拿注塑MOLDING后半成品和产线卷料后裁切半成品去量测塑胶平面度,量测数据如下:

注塑品无经 过绕盘

平面度OK

产线产品经 过绕盘

Sample1 0.03 0.04

Sample2 0.04 0.03

sample3 0.02 0.08

sample4 0.03 0.04

sample5 0.04 0.04

sample6 0.05 0.07

sample7 0.04 0.02

sample8 0.04 0.02

sample9 0.03 0.03

molding前端子锡脚平行度ok锡脚无下趴现象锡脚平面度ok平行度ok平行度ng锡脚下趴严重molding后端子锡脚平行度ng锡脚下趴严重锡脚尺寸006012平行度okmolding后端子锡脚平行度ok锡脚尺寸004半成品来料总宽度尺寸1108002超出上限规格与外壳有夹持影响产品平面度

深 圳 君泽 电 子

进料方向

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第一次改善跟踪及分析

经过第一次改善动作,此类产品未出现高 清端子脱落.但是人工加锡需要增加两人 加锡,并且加锡后需要QC人员重新检查, 造成流程重复化.人工加锡后其外观不美 观,有锡珠产生.锡珠产生比率为50%.并不 能满足生产要求.经实验进行了第二次改 善.

人工加锡图

此位置为人工加锡, 有明显的助焊剂残 留物,并且还有锡珠

此位置为手工加锡效 果图.

DIP工装改善

DIP工段在测试工装上加上垫片压制高清 端子,防止在拔插过程中掉落.

此垫片增加, 防止测试人员 在拔插过程中 用力不当,造 成端子脱落.

人员配置状况

改善前每条拉人员配置:

印刷1人 +操作员2人+QC3人

改善后每条拉人员配置:

印刷1人 +操作员2人+QC3人+2人补焊

产生.

后用锡线加 锡,未何不能在炉前用锡膏先点锡.如图: 使用锡膏在印刷机后点锡膏.

加锡膏后

点锡过炉后图

如图:在印刷机后点锡过炉后效果

此位置为点锡过 炉后效果

第二次改善跟踪及分析

点锡膏由印刷员自己完成,不需要增加人 员.

在2010年3月份三个订单09-659\660\651 机型SD9070.经上面三个订单上进行第二 次改善,效果OK.没有高清端子脱落现象. 客户验货其外观OK.符合QC外观检验标 准.后期有有带高清端子都按照第二次改 善方法进行作业.

经过两种现象分析高清端子焊接不牢固导致松 动脱落是无输出信号的主要原因: 高清插座插入时高清内部有掐紧弹片,由于高 清端子连接线较粗在测试或者客户使用过程中 拔出时有阻力导致高清焊脚和焊盘一并脱离基 板,高清输出无信号。

此处焊接强度不 够测试时容易脱落

第一次改善

SMT后段补焊,加强端子与基板 焊接牢 固性。

元(五天分三个白班两个夜班完成生产) 注: 改善后无需安排人员补焊,以上成本全部

省去。

改善效果连锁反应

凡是需要在SMT工段加锡的产品都应该 可以使用点锡法作业.

续篇.耳机插孔及电源插座加锡改善专案 报告

此报告如有不足之处请您指教谢谢!

节约的成本

改善前需要安排2人补焊,加1名QC检验.一天生 产需要多支付3人工资,以生产9070机型为例:

订单数5500/每班次平均产能1100=5班次 工时5*3人*12小时=180小时 平时白班工资64.63元 /天, 夜班72.38元/天 工资成本 (64.63元 *3+ 72.38元*2)*3人=1015.95

效率提升报告

高清端子加锡改善

一、为何要改善?

1 SMT车间装配高清端子

DIP、总装车间测试工位高清无信号

功能维修检修

高清插引脚上锡不良 高清端子问题 高清内部接触片氧化

测试过程发现焊盘铜皮脱落松动

2、客户投诉高清无输出 基板脱落。

维修反馈是因高清焊接不牢固,高清引脚与

二、判定问题点