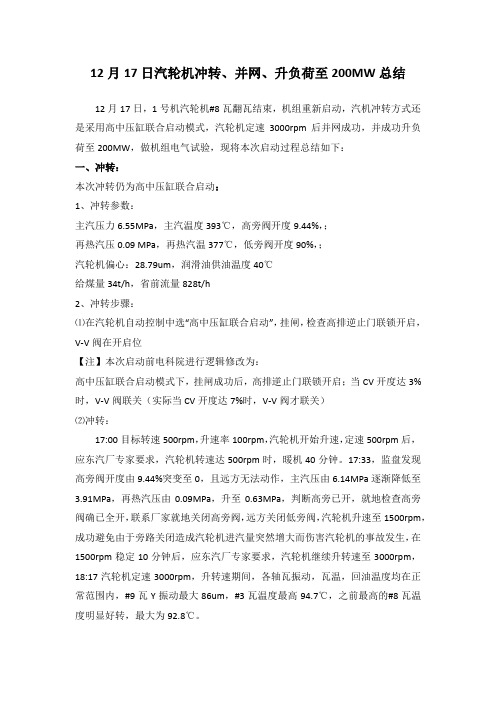

高压缸预暖至并网

汽机启动步骤(冷态中压缸启动)

汽机启动步骤(冷态中压缸启动)汽机启动步骤(冷态中压缸启动)1、各辅助系统投运正常,汽机具备冲转:冲转条件:主汽温度/压力:8.73MPa/380-420℃;再热温度/压力:1.1MPa/330℃;高中压缸上下温差小于42℃;真空小于-87KPa;油温40-46℃。

2、高缸预暖(高压缸第一级后汽缸内壁温度低于150℃):条件:汽机处于跳闸状态,盘车运行正常,凝汽器真空小于-87KPa,冷再压力大于0.7MPa,冷再过热度大于28℃。

步骤:调整导汽管疏水阀开度20%左右;RFV阀截止阀开,联关VV阀;RFV阀开至10%;20min后RFV阀开至30%;20min后RFV阀开至55%;调整预暖阀和疏水阀,维持高压缸内蒸汽压力应当增压至0.39-0.49MPa,汽缸温升率小于50℃/h;高压第一级缸温达到150℃结束。

3、阀壳预暖(CV内壁或外壁温度小于150℃):条件:主汽温高于271℃;MSV、CV与汽缸导汽管上疏水阀打开;汽机挂闸;步骤:将“阀壳预暖”置“投入”,则MSV2开启至21%;当CV阀蒸汽室内外壁金属温差大于80℃时“切除”,则MSV2关闭;当温差小于70℃时再开启;如此反复,至CV阀内外壁温度大于180℃且温差小于50℃时结束,打闸。

4、选择冲转方式:冲转方式只能在挂闸之前选择,一经挂闸,将不可能更改;DEH将启动方式默认为中压缸启动方式。

5、汽机挂闸:按“汽机跳闸”按钮后,弹出“复位”键,选中并“执行”后,机组将挂闸,确认左右侧中压主汽门开启。

6、将“阀位限制”置100%。

7、将“暖机”置“投入”:暖机置投入后,在汽机400rpm前CV将开启并锁定开度,直至3000rpm时手动切除暖机;暖机投入只有在100rpm之前设定才有效,若不设暖机投入,则在升速时只开启ICV阀,CV阀保持关闭状态;在任何转速下,将暖机置“切除”,则CV阀将关闭。

8、设定目标转速为200rpm,升速率设定为100rpm/mim;确认MSV1和MSV2开启,然后ICV逐渐开启,转速达到200rpm,盘车自停。

汽轮机中压缸启动

汽轮机中压缸启动

中压缸启动具有胀差小,启动时间短,热应力 低和寿命损耗小,可提前过渡转子低温脆性转 温度以及负荷适应性好等优点,能够达到机组 安全、快启的目的,有较好的安全性和经济性。

• 冷态中压缸启动过程 • (1)高压缸预暖

随着锅炉启动,高、低压旁路阀门开度逐渐增加。当蒸汽达到预暖参数 时,逐渐开启倒暖阀(RFV),使暖缸蒸汽进入高压缸,一部分蒸汽经各疏 水口进入疏水系统,另一部分蒸汽经高中压汽封漏入中低压缸排到凝汽 器。

• (4)抑制低压缸温度水平,提高低压转子的安全性 中压缸启动使低压缸进汽量增加,能有效地带走

低压缸的鼓风热,防止了低压缸的鼓风超温,同时进 汽量的增加也减小了小容积流量下低压叶片的颤 振,保证了低压转子的安全性。

• (5)对特殊工况具有适应性 可在空负荷或带厂用电长时间运行,便于在启动

并网过程中处理各种故障及进行电气或其它试验。 因为中压缸启动可通过关闭高排逆止阀,开启通风 阀,就可隔离高压缸使之在真空状态下运行,从而避 免了传统高中压缸联合启动时因空负荷或低负荷 长时间运行而引起的高压缸超温问题。

b 易于实现蒸汽与金属温度的匹配。中压缸启动,一方面再热 蒸汽经过连续两次的加热,其温度极易实现与中压进汽部 分的汽缸及转子金属温度的匹配;另一方面再热蒸汽与主 蒸汽间的温差比高中压缸联合启动时小的多,因此在负荷 切换时就较易实现主蒸汽、再热蒸汽的温度与高压调节级、 中压第一级处金属温度的同时匹配,对机组避免热冲击,减 少因蒸汽与金属温差引发的寿命损耗有一定的益处。

汽轮机暖机时间长原因分析及运行调整措施

汽轮机暖机时间长原因分析及运行调整措施摘要:本汽轮机为超临界、一次中间再热、单轴、三缸四排汽、八级回热抽汽、双背压、凝汽式汽轮机。高中压采用高中压合缸、双层缸结构。汽轮机挂闸后,高压调门GV和中压主汽门RSV全开,汽轮机转速在TV→GV切换前通过主汽门TV内的预启阀及中压调门IV联合控制。该文从某电厂600MW超临界机组高中压缸联合启动过程中中速暖机时间长的问题出发,从运行角度提出了相应优化建议,实现了中速暖机过程高压缸的均匀膨胀,缩短了启动时间,减少了能耗,为同类型汽轮发电机组的启动调试及运行提供参考。关键词:600MW超临界;高中压缸联合;中速暖机;冲转参数;运行优化1 现状分析汽轮机中速暖机目的有两个,一是防止材料的脆性破坏和避免过大的热应力,控制汽机差胀。从冲转到额定转速,主要是提高高中压转子温度,防止低温脆性破坏。在提高转子温度的过程中,若暖机转速控制太低,蒸汽放热系数小,温度上升慢,延长了暖机时间。二是若转速控制太高,则会因离心力大而产生脆性破坏的危险。同时由于转子比汽缸的质面比小,且受热条件好,汽缸会产生较大的温差和应力[2]。#3机组汽轮机中速暖机完成的条件为中速暖机时间达150min且主汽温达420℃,再热汽温达355℃且汽缸膨胀均匀无卡涩,高中压缸缸胀大于5.0mm,胀差正常。通过查阅二期#3机组启动过程中中速暖机过程的历史曲线发现,#3机组自2020年6月23日以后两次启机过程中,高中压缸缸胀速度缓慢,高中压缸缸胀不满足大于5.0mm,造成中速暖机停留时间较长,影响启机进度及启机能耗,也在一定程度上影响高压缸使用寿命(见表1)。表1近两次中速暖机所需时间及高压缸胀前后变化情况2 原因分析高压缸调节级出口金属温度的变化可以反映高压缸在暖机过程中是否有进汽加热。经sis历史曲线查得#3机组三次冲转至并网各节点调节级出口金属温度参数,由图2可知,2020年6月23日中速暖机过程中调节级温升达154.2℃,高压缸进汽正常暖机效果好。而2021年9月21日和10月3日两次中速暖机过程中调节级温升≤20℃高压缸几乎不进汽加热,二期机组采用高中压缸联合冲转方式,但通过温升可以看出,2900rpm前高压缸基本未进汽(主汽门预启阀几乎不参与转速控制),汽轮机转速是通过中压缸控制,直到TV→GV切换后,预启阀开大,调节级温度才飞快上涨。高中压缸联合启动的机组中速暖机过程,高压缸进汽量大小取决于TV内预启阀开度,因此,对影响#3机组高压缸进汽量大小的几个影响因素进行分析。表2 #3机组几次中速暖机过程参数对比从表2可以看出,2020年6月23日#3机组中速暖机过程中TV阀位(8.11%)和IV阀位(10.48%)开度大,有利于高压缸有进汽。2021年9月21日和10月3日两次暖机过程主汽门TV、IV开度均小于5%,TV内的预启阀存在阀位小开度调节不线性的死区(当主汽门TV阀位小于5%时,主汽门内的预启阀开度小或实际未开启),使高压缸几乎没有进汽量,暖机效果差。因此,建议机组检修期间对主汽门预启阀进行解体检查,消除小开度的调节死区。汽轮机挂闸及暖机过程,主汽门TV及中压调门IV开度与再热器气压力及真空高低成反比。适当降低再热器压力及真空,汽轮机调速系统逻辑会通过开大调速器门TV/IV阀位,增加高中压缸进汽量来维持转速恒定,而高压缸进汽量的增加有利于高压缸暖机更充分。3优化措施建议在超临界机组高中压缸联合启动过程中,若遇到高压缸暖机不充分或暖机时间长且因各种原因无法对主汽门预启阀进行解体检查。消除小开度的调节死区时,可在保证TSI重要参数在正常范围的情况下,控制高低旁开度,适当降低再热蒸气压力、降低真空,让主汽门TV阀位控制在6%~10%,避开主汽门TV小开度不进汽的死区,具体控制参数见表3。表3 调整参数参考值同时需要注意:①防止冲转参数过低使主汽门内的预启阀全开,TV阀位偏差大,DEH操作员切手动而转速不受控制。尤其注意防止暖机结束后升速至2900rpm 过程中TV/IV因再热器压力降低而全开。②加强高排通风阀排汽温度监视,必要时喷水降温,防止真空过低使高排通风阀温度超限。③适当提高主再热蒸汽的温度,保证主汽门前大于56℃过热度,防止汽轮机进水。全面检查汽机及其各辅助系统运行情况,出现异常立即处理。4实施验证2022年2月18日,#3机组挂闸冲转升速至2000rpm的过程中,将再热器压力由0.39MPa降至0.23MPa,真空由-95kPa降至-93.7kPa,TV开度由0%开至9%,IV由0%开至11.7%。在TV开度小于5%前调节级出口金属温度没有上涨,而TV开度大于5%后调节级出口金属温度开始上涨。高压缸调节级金属温度、高压缸缸胀及高压缸上下壁温差等均匀上涨。高压缸暖机效果良好,达到预期效果。2022年2月18日,#3机组中速暖机时间为156分钟,高压缸缸胀达暖机完成条件值5mm,与同冷态工况的2021年9月21日暖机完成时间240分钟相比,节约90分钟左右,不仅保证了高压缸在中速暖机均匀膨胀的目的,同时也降低了启机阶段的能耗,提高了机组的经济性。5结束语缩短汽轮机中速暖机时间的关键因素在于如何增加中速暖机期间汽轮机的蒸汽通流量。但是在试图增加蒸汽通流量的同时,要考虑蒸汽过热度以及对于汽轮机本体参数的控制,防止因为暖机时间不足或蒸汽带水导致汽轮机损坏或金属寿命缩短。参考文献:[1]黄小军.600MW汽轮机的优化启动[J].华电技术,2016,38(7):20-24,76-77.[2]田莉,陈华桂.600MW超临界汽轮机高中压缸联合启动问题分析及处理[J].广西电力,2008(1):17-19.。

汽轮机中压缸启动及故障的分析处理

汽轮机中压缸启动及故障的分析处理0 引言新昌电厂2×660MW超临界机组汽轮机为东方汽轮机厂引进日立技术生产制造的超超临界、一次中间再热、三缸四排汽、单轴、双背压凝汽式汽轮发电机组,型号为:N660-25/600/600,机组默认启动方式为中压缸启动模式。

1 启动过程及分析[1,2]1.1 机组启动总则根据机组初始状态不同,汽轮机的启动可分成不同的启动状态。

其目的是对汽轮发电机组的缸体和转子的寿命影响在满足要求的前提下,获得最快的启动速度和经济性。

划分冷热态启动的依据是高压缸内下缸第一级金属温度和中压内下缸第一级金属温度值。

对于中压缸启动,高压缸第一级后汽缸金属内表面温度低于150℃,采用冷态启动方式(中压缸启动)。

一般情况下我们把机组的启动过程分成以下三个阶段:a. 锅炉点火到汽轮机冲转;b. 汽轮机冲转、升速到发电机并网;c. 从并网、切缸到带满负荷。

1.2 冷态启动过程介绍1.2.1 锅炉点火到汽轮机冲转锅炉点火后,确认高、低旁路控制压力、温度上升率正常,高、低旁减温器及三级减温减压装置均正常投入运行。

1.2.1.1高压缸预暖检查冷段再热管道内蒸汽压力应不低于700 kPa(g)。

确认1段抽汽管道逆止门处于全关状态。

确认冷再管道疏水阀开启,疏水正常。

检查凝汽器压力不高于13.2kPa(a)。

确认汽轮机处于跳闸状态。

检查并确认高压缸第一级后汽缸内壁金属温度低于150℃。

1.2.1.2高压缸预暖的操作程序:(1)辅助蒸汽系统来汽管道充分疏水。

(2)将汽轮机导汽管疏水阀门由100%关闭至20%开度。

1.2.1.3预暖操作:(1)将高压缸预暖阀开启到10%开度,同时检查通风阀处于全关状态。

(2)高压缸预暖阀10%开度保持30分钟后,再开启到30%开度。

(3)高压缸预暖阀30%开度保持20分钟后,再开启到55%开度,保持此开度直到高压缸第一级后汽缸内壁金属温度升到150℃。

(4)一旦高压缸第一级后汽缸内壁金属温度升到150℃,应立即进行高压缸热浸泡。

浅谈660MW临界汽轮机中压缸启动特性

浅谈660MW临界汽轮机中压缸启动特性————————————————————————————————作者:————————————————————————————————日期:浅谈660MW超临界汽轮机中压缸启动特性-机电论文浅谈660MW超临界汽轮机中压缸启动特性周锋(河南恩湃高科集团有限公司,河南郑州450000)摘要:介绍我国自主技术生产的超临界660 MW汽轮机启动过程,为同类型机组调试提供借鉴和参考。

关键词:660 MW汽轮机;中压缸启动;调试0引言汽轮机的启动方式按进汽方式的不同可以分为高压缸启动、高中压缸联合启动、中压缸启动。

对于高压缸启动和高中压缸联合启动的启动方式,在冷态启动时,一般要求中速暖机或高速暖机时中压排汽温度必须超过脆性转变温度(FATT),以避免灾难性的转轴脆性断裂事故问题。

冷态启动时,由于再热温度较低,冲转及升速过程中蒸汽流量较小,有可能出现中压缸转子温度尚未超过FATT时,机组已定速的现象,这就限制了启动速度。

中压缸启动能够较好地克服这些缺陷,减少热冲击程度,提高启动速度。

现以鹤壁鹤淇发电有限公司660 MW机组为例,浅谈中压缸冷态启动(长期停机)特性。

1机组概况鹤壁鹤淇发电有限公司采用东方汽轮机厂自主技术生产的C660/578-25/0.3/600/600超超临界、一次中间再热、单轴、四缸四排汽、抽汽凝汽式汽轮机。

采用双侧节流进汽,配置了两个TV和GV、两个RSV和IV。

汽轮机数字电液控制(DEH)与分散控制系统(DCS)采用艾默生OVATION 系统,机组默认方式为中压缸启动。

2启动过程简介2.1从锅炉点火到冲转2.1.1高压缸预暖在冷态启动中,高压缸不进汽或只进少量蒸汽,因而得不到充分加热,启动前需对高压缸进行预暖,实现预暖最有效的措施是高压缸中通入蒸汽使汽缸内压力升高,从而使汽缸金属温度升高至蒸汽对应的饱和温度或更高,通常规定此压力为0.5~0.7 MPa,温度测点为高压第一级后高压内缸上半内壁温度和高压第一级后高压内缸下半内壁温度。

电厂启动过程中危险点分析及预控

电厂启动过程中危险点分析及预控火电厂技术联盟热机部分:系统准备危险点收工措施未恢复控制要点不存在禁止启动条件,各试验正常。

1.气动阀及电动阀进行开关一次。

2.各油站双电源进行切换试验。

3.各油站进行联锁试验一次。

凝结水系统危险点超压、滤网堵、水位过高、跑水控制要点1.检查关闭凝汽器底部汽侧放水门,以及凝结水系统放水门关闭。

2.启动除盐水泵向凝汽器补水,水位不要太高,补水阀存在一定内漏。

然后用除盐水泵向凝结水系统注水,注水放气要缓慢彻底。

3.启动凝结水泵前要先投密封水、冷却水,保证再循环正常。

4.混床入口温度应小于50℃。

5.凝泵滤网堵应综合判断。

投运辅助蒸汽系统危险点管道振动、冲击控制要点1.充分疏、放水,暖管期间阀门操作要缓慢,切忌操之过急造成管道振动。

2.疏水阀稍开,以防汽机房反汽量较大。

3.邻机辅汽连箱要注意冷再阀门开度维持辅汽连箱压力,以防汽源大幅波动,同时注意#2高加运行正常。

投运循环水系统危险点水锤、跑水控制要点1.投运前检查循泵蝶阀坑内排污泵工作正常,循环水、工业水侧放水门、放气门关闭,防止系统跑水。

2.循环水管道必须充分注水后启停,防止水锤。

保持循泵轴承润滑密封冷却水畅通。

投运开式水系统危险点跑水控制要点1.启动前保证最小通路,检查各系统开式水侧放水门、放气门关闭,防止系统跑水。

2.启动泵前注水放气应彻底,泵本体放气。

投运闭式水系统危险点泵憋压、系统跑水控制要点1.系统充水,闭式泵进出口门,闭式水冷却器闭式水侧进出口门开启,且闭式水箱在高水位再开泵。

2.启动前保证最小通路。

3.闭式水箱水位设定尽量不高于1400mm,凝结水系统正常投运水质合格后,将补水方式切至凝结水。

投运主机润滑油系统危险点油位、油温、油质、联锁保护控制要点1.启动前保持油箱高油位(约+50mm以上),油温正常(及时投停电加热器)。

注意虚假油位(负压)的影响。

2.系统阀门检查正确,备用冷油器备用良好。

3.启动交流润滑油泵,充油时检查系统无漏油、渗油现象,根据油位变化及时分析查找原因。

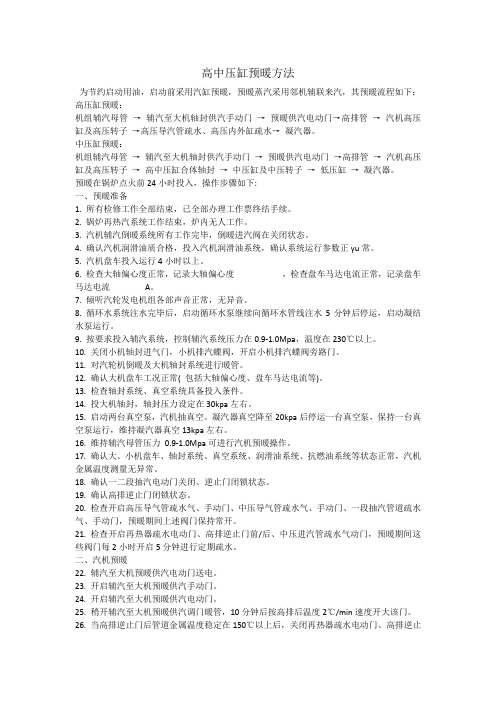

高中压缸预暖方法

高中压缸预暖方法为节约启动用油,启动前采用汽缸预暖,预暖蒸汽采用邻机辅联来汽,其预暖流程如下:高压缸预暖:机组辅汽母管→辅汽至大机轴封供汽手动门→预暖供汽电动门→高排管→汽机高压缸及高压转子→高压导汽管疏水、高压内外缸疏水→凝汽器。

中压缸预暖:机组辅汽母管→辅汽至大机轴封供汽手动门→预暖供汽电动门→高排管→汽机高压缸及高压转子→高中压缸合体轴封→中压缸及中压转子→低压缸→凝汽器。

预暖在锅炉点火前24小时投入,操作步骤如下:一、预暖准备1. 所有检修工作全部结束,已全部办理工作票终结手续。

2. 锅炉再热汽系统工作结束,炉内无人工作。

3. 汽机辅汽倒暖系统所有工作完毕,倒暖进汽阀在关闭状态。

4. 确认汽机润滑油质合格,投入汽机润滑油系统,确认系统运行参数正yu常。

5. 汽机盘车投入运行4小时以上。

6. 检查大轴偏心度正常,记录大轴偏心度,检查盘车马达电流正常,记录盘车马达电流A。

7. 倾听汽轮发电机组各部声音正常,无异音。

8. 循环水系统注水完毕后,启动循环水泵继续向循环水管线注水5分钟后停运,启动凝结水泵运行。

9. 按要求投入辅汽系统,控制辅汽系统压力在0.9-1.0Mpa,温度在230℃以上。

10. 关闭小机轴封进气门,小机排汽蝶阀,开启小机排汽蝶阀旁路门。

11. 对汽轮机倒暖及大机轴封系统进行暖管。

12. 确认大机盘车工况正常( 包括大轴偏心度、盘车马达电流等)。

13. 检查轴封系统、真空系统具备投入条件。

14. 投大机轴封,轴封压力设定在30kpa左右。

15. 启动两台真空泵,汽机抽真空。

凝汽器真空降至20kpa后停运一台真空泵,保持一台真空泵运行,维持凝汽器真空13kpa左右。

16. 维持辅汽母管压力0.9-1.0Mpa可进行汽机预暖操作。

17. 确认大、小机盘车、轴封系统、真空系统、润滑油系统、抗燃油系统等状态正常,汽机金属温度测量无异常。

18. 确认一二段抽汽电动门关闭、逆止门闭锁状态。

浅谈650MW汽轮机通流改造后冷态启动过程中的胀差控制

浅谈650MW汽轮机通流改造后冷态启动过程中的胀差控制摘要:汽轮机厂采用通流改造技术对现有汽轮机进行改造,这在一定程度上提高了汽轮机的经济性和出力,降低了机组运行煤耗,但是为了降低汽封漏气提高效率,对汽封进行了改造,采用了新型汽封,所以汽轮机动静间隙相对变小,这就导致机组启动过程中对汽轮机的胀差控制要求更加的严格。

为避免启动过程中由于胀差控制不当,导致汽轮机动静摩擦,本文针对冷态启动过程中包括高压缸预暖、中速暖机、并网、切缸、升负荷各个阶段胀差的控制要点和方法进行分析,确保汽轮机启动过程中的安全可控。

关键词:汽轮机;胀差;总胀;动静摩擦;闷缸;中速暖机1概述我公司为东方汽轮机厂生产制造的超临界压力、一次中间再热、单轴、三缸四排汽、双背压、纯凝汽式汽轮机,型号为:CLN650-24.2/566/566。

其中高压第2~4级隔板汽封、过桥汽封第1列采用防旋汽封,其余采用DAS汽封,动叶片改用自带冠高低齿,轴端汽封仍采用自密封形式的轴封系统。

为了防止启动过程中因转子与汽缸膨胀不一致导致动静摩擦引起事故,所以在冷态启动过程中要充分考虑蒸汽参数控制、暖机方式优化等重要因素,在启动的各个阶段进行严格的控制,保证转子与汽缸的膨胀之差始终在合理范围内。

2启动过程中胀差控制难点分析我公司对锅炉A层燃烧器进行了微油改造,制粉系统过早投入造成锅炉火焰中心上升,主、再热汽温上升速率远大于汽压上升速率,为了防止锅炉管壁氧化皮脱落,锅炉蒸发量达200T/H之前不允许投入减温水,所以汽温难以控制,难以满足汽轮机冷态冲转参数要求。

汽机冷态启动,蒸汽参数温度过高会导致汽轮机暖机过程中造成转子膨胀速度过快,而缸涨太慢引起正胀差偏大甚至达报警值。

加上通流改造后汽轮机动静间隙变小,可能未达胀差报警值就已经出现磨碰。

动静部分出现磨碰最直观的现象就是随着胀差的增大,对应轴承的振动开始缓慢上涨,到后期振动会加速上升,若不采取有效手段磨碰严重可能会导致转子局部热变形,甚至造成转子弯曲,盘车时偏心较大,甚至无法正常投入盘车,存在较大的操作风险。

1000MW机组冷态开机计划

9

1、高压缸预暖(高压调节级后内壁金属温度>150℃时,此项不执行)。 06日11:00 2、空预器人孔门封堵,启动空预器。

10

1、联系灰硫运行,锅炉准备点火,投入电除尘第二、四电场运行,启动一台浆液循环泵运行,投入湿 除水系统; 06日13:00 2、联系化学运行,锅炉准备点火,水质合格后,投入凝结水精处理装置的高速混床运行; 3、投入空预器连续吹灰,炉膛烟温探针、火焰电视投运。 1、启动风烟系统前通知灰硫运行投入锅 炉电除尘电场及脱硫系统; 2、恢复炉前油系统时需将一号炉回油调 门关闭置手动位,防止引起二号炉燃油压 力波动,根据情况启动备用油泵运行。 1、炉膛吹扫完成后,在投入大油枪的同 时启动一次风机运行,然后依次投入微油 枪运行,暖F磨煤机,待磨煤机启动条件 满足后及时投入磨煤机运行,撤出大油 枪; 2、锅炉点火后,注意检查油枪是否漏油 、油枪雾化是否良好,为及时投运F磨煤 机做准备; 3、点火前投入空预器连续吹灰; 4、再热蒸汽起压后,投入2号高加。 5、F磨投入后加强石子煤排放,半小时排 放一次。

11

06日13:30

1、启动脱硝稀释风机、引风机、送风机、一次风机运行、密封风机; 2、炉膛吹扫完成后恢复炉前油系统。

12

1、投入F磨煤机暖风器疏水; 06日14:00 2、锅炉点火,投入12只大油枪及微油枪烧参数; 3、锅炉点火后,立即投入第二台浆液循环泵。

13

06日16:00 1、锅炉热态冲洗。

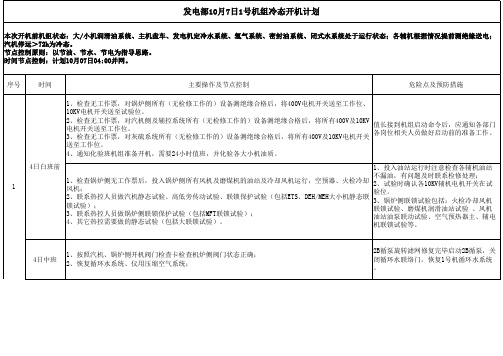

发电部10月7日1号机组冷态开机计划

本次开机前机组状态:大/小机润滑油系统、主机盘车、发电机定冷水系统、氢气系统、密封油系统、闭式水系统处于运行状态;各辅机根据情况提前测绝缘送电; 汽机停运>72h为冷态。 节点控制原则:以节油、节水、节电为指导思路。 时间节点控制:计划10月07日04:00并网。

关于一种提高机组冷态启动效率的运行优化方式

关于一种提高机组冷态启动效率的运行优化方式发表时间:2020-12-18T05:46:27.790Z 来源:《中国电业》(发电)》2020年第20期作者:王杰[导读] 同时,各发电企业为了降低发电成本,自身也有节能降耗的要求。

国家能源集团广东公司惠州热电厂广东省惠州市 516082摘要:随着我国电力市场化的不断深入,电网对发电企业的汽轮发电机组的快速启动提出了更高的要求。

同时,各发电企业为了降低发电成本,自身也有节能降耗的要求。

关键词:电厂、汽轮机、运行、锅炉惠州某电厂采用东方汽轮机厂生产的CC330/261.7-16.7/2.7/1.32/ 538/538亚临界、单轴、一次中间再热、三缸、双排汽、双抽凝汽式汽轮机,机组采取高中压缸联合启动方式。

在该厂以往的机组冷态启动中,并未有效利用该预暖系统,导致机组启动过程会耗用大量的燃油及部分厂用电。

为了加快机组冷态启动速度,降低能耗,结合汽轮机汽缸预暖系统的设置,并根据汽轮机汽缸预暖的原理及参数要求,通过合理有效的利用汽缸预暖技术在汽轮机冲转时可取消汽轮机的低速暖机,缩短高速暖机时间,大大缩短了机组启动时间,同时减少并网前启动过程中耗费大量的能量,有效的提高了发电厂机组能效,提高机组冷态启动效率,为该厂带来了较好的经济效益。

汽轮机冷态启动时由于缸温较低,低于金属脆性转变温度,在机组启动时往往需要长时间的暖机来保证汽轮机的安全启动。

在采用汽轮机汽缸预暖技术后,将汽缸及转子温度加热至150℃以上,保证汽轮机高、中压转子可以尽早的越过脆性转变温度,且汽缸能够尽快膨胀开,避免冲转过程中转子与汽缸较大的膨胀差而出现动静碰磨引起的转子振动大甚至无法启动的问题。

利用临机辅汽联箱作为汽源在机组冷态启动时,由机组辅汽母管上引出两路蒸汽管道,一路接至高排逆止门前,一路接至门杆漏气前,两个管路中均装设了两个电动阀门,用来控制汽缸预暖的进汽量和速率,机组冷态启动时在汽机盘车状态下利用邻机辅汽对高中压转子及汽缸进行预暖,将高压缸调节级温度提高至250-260℃,变冷态启动为温态启动,以缩短汽机暖机时间,使上下缸温差得到较好的控制。

高压缸预暖系统

目的:为了在冷态启动前对高中压缸进行加热预暖,保证冷态启动前高压调节级后内壁金属温度达到150℃,上下半内、外壁温差<50℃,高压内缸上下半左右法兰内、外壁温差<50℃,中压缸进汽处和排汽口处内壁温度超过50℃。

在汽轮机冲转前,辅助蒸汽通过倒暖阀(RFV)进入高压缸,从高中压缸之间汽封、高压主汽管疏水和高压缸疏水排出,对高压缸进行预加热,预加热压力在0.4~0.5MPa。

高压缸预暖期间打开10%高压主汽阀阀位,对高压主汽阀壳、主汽管进行预暖,预暖蒸汽压力0.4~0.8MPa,温度为220℃~250℃,并保持50℃以上过热度。

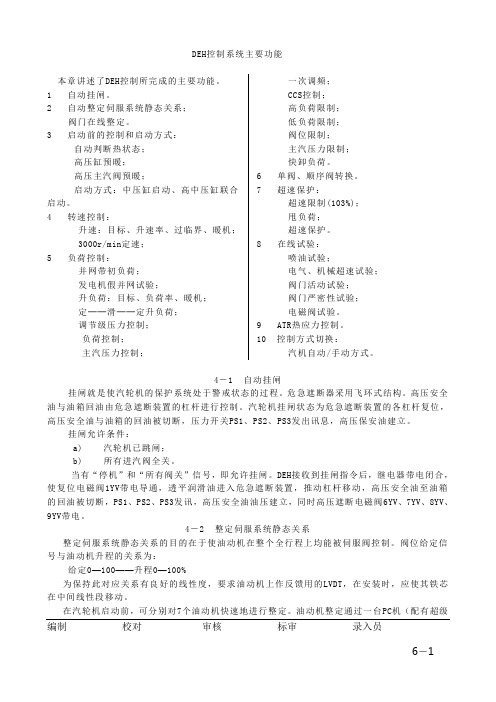

DEH控制系统主要功能

DEH控制系统主要功能本章讲述了DEH控制所完成的主要功能。

1 自动挂闸。

2 自动整定伺服系统静态关系;阀门在线整定。

3 启动前的控制和启动方式:自动判断热状态;高压缸预暖;高压主汽阀预暖;启动方式:中压缸启动、高中压缸联合启动。

4 转速控制:升速:目标、升速率、过临界、暖机; 3000r/min定速;5 负荷控制:并网带初负荷;发电机假并网试验;升负荷:目标、负荷率、暖机;定──滑──定升负荷;调节级压力控制;负荷控制;主汽压力控制;一次调频;CCS控制;高负荷限制;低负荷限制;阀位限制;主汽压力限制;快卸负荷。

6 单阀、顺序阀转换。

7 超速保护:超速限制(103%);甩负荷;超速保护。

8 在线试验:喷油试验;电气、机械超速试验;阀门活动试验;阀门严密性试验;电磁阀试验。

9 ATR热应力控制。

10 控制方式切换:汽机自动/手动方式。

4-1 自动挂闸挂闸就是使汽轮机的保护系统处于警戒状态的过程。

危急遮断器采用飞环式结构。

高压安全油与油箱回油由危急遮断装置的杠杆进行控制。

汽轮机挂闸状态为危急遮断装置的各杠杆复位,高压安全油与油箱的回油被切断,压力开关PS1、PS2、PS3发出讯息,高压保安油建立。

挂闸允许条件:a) 汽轮机已跳闸;b) 所有进汽阀全关。

当有“停机”和“所有阀关”信号,即允许挂闸。

DEH接收到挂闸指令后,继电器带电闭合,使复位电磁阀1YV带电导通,透平润滑油进入危急遮断装置,推动杠杆移动,高压安全油至油箱的回油被切断,PS1、PS2、PS3发讯,高压安全油油压建立,同时高压遮断电磁阀6YV、7YV、8YV、9YV带电。

4-2 整定伺服系统静态关系整定伺服系统静态关系的目的在于使油动机在整个全行程上均能被伺服阀控制。

阀位给定信号与油动机升程的关系为:给定0—100——升程0—100%为保持此对应关系有良好的线性度,要求油动机上作反馈用的LVDT,在安装时,应使其铁芯在中间线性段移动。

在汽轮机启动前,可分别对7个油动机快速地进行整定。

SG30_33_36_40_50CX-P2-CN-UCN-Ver15-202205 用户手册 光伏并

1.1 拆包检查....................................................................................................... 1 1.2 安装安全....................................................................................................... 1 1.3 电气连接安全 ................................................................................................ 2 1.4 运行安全....................................................................................................... 3 1.5 维护安全....................................................................................................... 3 1.6 报废安全....................................................................................................... 4

高中压缸预暖方法

高中压缸预暖方法为节约启动用油,启动前采用汽缸预暖,预暖蒸汽采用邻机辅联来汽,其预暖流程如下:高压缸预暖:机组辅汽母管→辅汽至大机轴封供汽手动门→预暖供汽电动门→高排管→汽机高压缸及高压转子→高压导汽管疏水、高压内外缸疏水→凝汽器。

中压缸预暖:机组辅汽母管→辅汽至大机轴封供汽手动门→预暖供汽电动门→高排管→汽机高压缸及高压转子→高中压缸合体轴封→中压缸及中压转子→低压缸→凝汽器。

预暖在锅炉点火前24小时投入,操作步骤如下:一、预暖准备1. 所有检修工作全部结束,已全部办理工作票终结手续。

2. 锅炉再热汽系统工作结束,炉内无人工作。

3. 汽机辅汽倒暖系统所有工作完毕,倒暖进汽阀在关闭状态。

4. 确认汽机润滑油质合格,投入汽机润滑油系统,确认系统运行参数正yu常。

5. 汽机盘车投入运行4小时以上。

6. 检查大轴偏心度正常,记录大轴偏心度,检查盘车马达电流正常,记录盘车马达电流A。

7. 倾听汽轮发电机组各部声音正常,无异音。

8. 循环水系统注水完毕后,启动循环水泵继续向循环水管线注水5分钟后停运,启动凝结水泵运行。

9. 按要求投入辅汽系统,控制辅汽系统压力在0.9-1.0Mpa,温度在230℃以上。

10. 关闭小机轴封进气门,小机排汽蝶阀,开启小机排汽蝶阀旁路门。

11. 对汽轮机倒暖及大机轴封系统进行暖管。

12. 确认大机盘车工况正常( 包括大轴偏心度、盘车马达电流等)。

13. 检查轴封系统、真空系统具备投入条件。

14. 投大机轴封,轴封压力设定在30kpa左右。

15. 启动两台真空泵,汽机抽真空。

凝汽器真空降至20kpa后停运一台真空泵,保持一台真空泵运行,维持凝汽器真空13kpa左右。

16. 维持辅汽母管压力0.9-1.0Mpa可进行汽机预暖操作。

17. 确认大、小机盘车、轴封系统、真空系统、润滑油系统、抗燃油系统等状态正常,汽机金属温度测量无异常。

18. 确认一二段抽汽电动门关闭、逆止门闭锁状态。

浅谈汽轮机高压缸启动与中压缸启动两种方式

浅谈汽轮机高压缸启动与中压缸启动两种方式作者:曹三文董继哲来源:《科技资讯》 2011年第32期曹三文董继哲(华电包头发电有限公司内蒙古包头 014013)摘要:目前国产的300MW机组和600MW火电机组的汽轮机启动方式大多采用高压缸联合启动。

近几年来引进国外阿尔斯通、GE、日立公司机组都设置了中压缸启动功能,虽然也可以使用高中压缸启动方式,但是制造厂还是推荐使用中压缸启动。

本文阐述了两种启动方式的区别和各自的优缺点及操作注意事项。

关键词:高中压缸中压缸启动控制旁路中图分类号:TK265 文献标识码:A 文章编号:1672-3791(2011)11(b)-0083-01国内小型汽轮机的启动冲转几乎都采用高压缸启动或高中压缸联合启动的方式;国产大型汽轮机的启动大多采用通常的高压缸启动,也有部分制造厂的引进机组如东汽厂的超临界600MW汽轮机采用日立技术,就是采用中压缸启动方式。

各个制造厂推荐的启动方式都不同,各有优缺点,到底二者有什么区别,如何采用两启动方式,笔者通过自己的实践进行分析。

1 高压缸启动方式与中压缸启动方式的概念1.1 高压缸启动机组冲转前利用高、低旁暖管、升温、升压;冲转前先关闭高旁,待再热器压力到零或为微负压时再关闭低旁。

因为采用高压缸启动,挂闸后中压主汽门和中压调门全部开启,中压调门也不参与转速调节。

如再热汽有压力,再热器系统容积庞大,在中压主汽门和调门开启的瞬间,会有大量带压力再热蒸汽(东汽超临界600MW机组冷态启动要求冲转参数:主汽压力8.7MPa再热汽压力1.1MPa)进入中压缸,造成汽轮机瞬间超速。

因此在冲转前要关先闭高旁,等再热汽压力保持为零或微负压后再关闭低旁。

就是说在高旁关闭后到高排逆止门开启前再热器处于干烧状态,但是这个过程很短暂,只要控制好燃烧,不会对设备造成损坏。

1.2 中压缸启动冲转前预暖高压缸,但启动时高压缸不进汽,由中压缸进汽冲转,直到机组带一定负荷或转速后,再切换到常规的高中压缸联合进汽方式,这种启动方式称为中压缸启动。

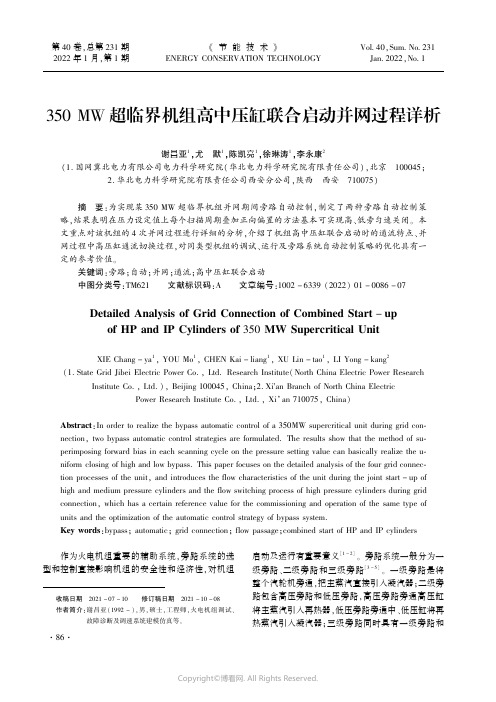

350MW超临界机组高中压缸联合启动并网过程详析

第40卷,总第231期2022年1月,第1期《节能技术》ENERGY CONSERVATION TECHNOLOGY Vol.40,Sum.No.231Jan.2022,No.1350MW 超临界机组高中压缸联合启动并网过程详析谢昌亚1,尤 默1,陈凯亮1,徐琳涛1,李永康2(1.国网冀北电力有限公司电力科学研究院(华北电力科学研究院有限责任公司),北京 100045;2.华北电力科学研究院有限责任公司西安分公司,陕西 西安 710075)摘 要:为实现某350MW 超临界机组并网期间旁路自动控制,制定了两种旁路自动控制策略,结果表明在压力设定值上每个扫描周期叠加正向偏置的方法基本可实现高、低旁匀速关闭。

本文重点对该机组的4次并网过程进行详细的分析,介绍了机组高中压缸联合启动时的通流特点、并网过程中高压缸通流切换过程,对同类型机组的调试、运行及旁路系统自动控制策略的优化具有一定的参考价值。

关键词:旁路;自动;并网;通流;高中压缸联合启动中图分类号:TM621 文献标识码:A 文章编号:1002-6339(2022)01-0086-07Detailed Analysis of Grid Connection of Combined Start -upof HP and IP Cylinders of 350MW Supercritical UnitXIE Chang -ya 1,YOU Mo 1,CHEN Kai -liang 1,XU Lin -tao 1,LI Yong -kang 2(1.State Grid Jibei Electric Power Co.,Ltd.Research Institute(North China Electric Power ResearchInstitute Co.,Ltd.),Beijing 100045,China;2.Xi’an Branch of North China ElectricPower Research Institute Co.,Ltd.,Xi’an 710075,China)Abstract :In order to realize the bypass automatic control of a 350MW supercritical unit during grid con⁃nection,two bypass automatic control strategies are formulated.The results show that the method of su⁃perimposing forward bias in each scanning cycle on the pressure setting value can basically realize the u⁃niform closing of high and low bypass.This paper focuses on the detailed analysis of the four grid connec⁃tion processes of the unit,and introduces the flow characteristics of the unit during the joint start -up of high and medium pressure cylinders and the flow switching process of high pressure cylinders during grid connection,which has a certain reference value for the commissioning and operation of the same type of units and the optimization of the automatic control strategy of bypass system.Key words :bypass;automatic;grid connection;flow passage;combined start of HP and IP cylinders收稿日期 2021-07-10 修订稿日期 2021-10-08作者简介:谢昌亚(1992~),男,硕士,工程师,火电机组调试、故障诊断及调速系统建模仿真等。

大容量机组启停过程控制及优化

大容量机组启停过程控制及优化摘要:随着湖南电网峰谷差日益增大,越来越多的单元制高参数大容量火电机组参与调峰运行,大容量火电机组启停日益频繁。

本文探讨了对机组启停过程中的操作和步骤进行优化,从而节省了启停过程的油耗、煤耗、电耗和汽耗。

关键词:机组启停;过程优化引言随着湖南电网容量的扩大,高参数大容量机组在电网的组成上比例日益增加。

目前湖南电网的统调装机容量早已超过2000万千瓦,峰谷差值已达最高负荷的30%,个别时段已高达50%,电网都面临着高峰负荷出力不足和后夜低谷调峰压力大的问题。

而且湖南电网水电装机比重较大,季节性强。

在雨季水电大发的时候,火电机组都转入小方式运行,因此湖南省的火电机组启停日益频繁。

以大唐湘潭发电有限责任公司为例,公司共有四台机组,两台300MW机组分别投产于1997年和1998年,两台600MW机组投产于2006年。

2015年全年共开机27次,停机30次;2016年全年共开机28次,停机26次。

在这种情况下,优化机组启停过程中的操作和步骤,从而达到节省启停过程的油耗、煤耗、电耗和汽耗的目的显得尤为必要。

第一部分启动过程优化一、启动前的准备工作为缩短机组的启动准备时间,停备机组时刻处于随时可以启动状态非常重要。

为此公司制定了《机组长期备用期间随调随开的运行预案》,具体有以下内容:1.每10天进行锅炉风机动叶和烟气挡板试验,汽机的阀门活动试验。

2.每15天摇测6KV电机和额定功率30KW以上的380V电机绝缘一次。

3.停备机组重要系统定期启动试运一次,如凝结水系统、风烟系统每月试运一次。

4.雨季潮湿环境下投运停备机组室外6KV电机的电加热,以免绝缘不合格延误启动时间。

5.每季度做MFT和ETS试验一次。

6.每周进行停备锅炉油枪、点火枪推进试验。

7.每月按机、炉的开机前的阀门检查卡、试验卡进行一次检查。

8.机组停备期间,凝结水、闭式水、开式水、给水系统随时保留一台泵在随时可用的状态。

中压缸启动运行操作规程

中压缸启动运行操作规程适用范围:高压内缸内壁温度150℃以下的冷态启动。

1冲车条件1.1 汽轮机连续盘车4小时以上,大轴挠度不大于原始值0.02mm。

1.2 汽轮机高压内缸内壁温度低于120℃时投入汽缸预暖,高压内缸内壁温度大于150℃停止汽缸预暖。

1.3 高压内缸上下壁温差<35℃、高中外缸上下壁温差<50℃,主汽阀的内外壁温差<55℃、主汽温度与阀体外壁金属温度之差<60℃。

1.4 汽缸夹层加热联箱已进行疏水、暖管,具备投入条件。

1.5 汽轮机轴封系统投入运行。

1.6 40%的旁路系统投入运行,低旁减压阀开度大于60 %、主蒸汽流量达60—80t/h,低旁后温度低于150℃,高旁后温度小于300℃时高旁减温水禁止投入,控制高旁后温度为260—300℃。

1.7 冲车参数1.7.1 主汽温度高于高压内缸内壁金属温度50℃,且过热度不低于50℃。

1.7.2 再热汽温度大于200℃,且过热度不低于50℃。

1.7.3 凝汽器真空为80KPa。

冲车时蒸汽温度选择的方法为:高压缸调节级后或中压第一级后蒸汽温度T=调节级后金属温度或中压第一后金属温度+温度差t,根据高压缸调节级后蒸汽温度在图中查处冲车压力下所对应的主汽温度;再热汽温为中压第一级后蒸汽温度+中压第一级温降37℃。

温度差t=蒸汽温度-调节级后金属温度或中压第一后金属温度,t理想值为10℃、允许值为90—-20℃、极限值为150—-50℃,过热度大于50℃。

1.8 打开高压缸通风阀手动门、电动门,检查、确认高压缸调节级压力、左右高压缸排汽压力、一段抽汽压力等均小于0,否则禁止中压缸启动。

1.9 检查汽轮机各保护投入,TSI各点参数显示正确,就地、远方打闸试验正常。

1.10 其它条件执行规程中高中压联合启动中的规定。

2汽轮机冲车、暖机、升速2.1 检查汽轮机缸体、管道疏水打开且畅通,检查汽缸预暖电动门、手动门关严。

低压旁路投入“自动”控制(压力自动),减温水投入自动、温度设定150℃。

月17日汽轮机冲转、并网、升负荷至200MW总结二值(1)

12月17日汽轮机冲转、并网、升负荷至200MW总结12月17日,1号机汽轮机#8瓦翻瓦结束,机组重新启动,汽机冲转方式还是采用高中压缸联合启动模式,汽轮机定速3000rpm后并网成功,并成功升负荷至200MW,做机组电气试验,现将本次启动过程总结如下:一、冲转:本次冲转仍为高中压缸联合启动:1、冲转参数:主汽压力6.55MPa,主汽温度393℃,高旁阀开度9.44%,;再热汽压0.09 MPa,再热汽温377℃,低旁阀开度90%,;汽轮机偏心:28.79um,润滑油供油温度40℃给煤量34t/h,省前流量828t/h2、冲转步骤:⑴在汽轮机自动控制中选“高中压缸联合启动”,挂闸,检查高排逆止门联锁开启,V-V阀在开启位【注】本次启动前电科院进行逻辑修改为:高中压缸联合启动模式下,挂闸成功后,高排逆止门联锁开启;当CV开度达3%时,V-V阀联关(实际当CV开度达7%时,V-V阀才联关)⑵冲转:17:00目标转速500rpm,升速率100rpm,汽轮机开始升速,定速500rpm后,应东汽厂专家要求,汽轮机转速达500rpm时,暖机40分钟。

17:33,监盘发现高旁阀开度由9.44%突变至0,且远方无法动作,主汽压由6.14MPa逐渐降低至3.91MPa,再热汽压由0.09MPa,升至0.63MPa,判断高旁已开,就地检查高旁阀确已全开,联系厂家就地关闭高旁阀,远方关闭低旁阀,汽轮机升速至1500rpm,成功避免由于旁路关闭造成汽轮机进汽量突然增大而伤害汽轮机的事故发生,在1500rpm稳定10分钟后,应东汽厂专家要求,汽轮机继续升转速至3000rpm,18:17汽轮机定速3000rpm,升转速期间,各轴瓦振动,瓦温,回油温度均在正常范围内,#9瓦Y振动最大86um,#3瓦温度最高94.7℃,之前最高的#8瓦温度明显好转,最大为92.8℃。

⑶汽轮机定速3000rpm后,润滑油供油压力0.199MPa,停运MSP,TOP后供油压力为0.187MPa,电科院就地将润滑油压调至0.236MPa。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1.1高压缸预暖冷态启动高压缸第一级缸温低于150℃,应对高压缸进行预暖。

暖缸压力0.4~0.5MPa。

温度:220-250℃且保持28℃以上过热度。

预暖操作可在锅炉点火前或点火后进行。

当高压缸第一级缸温高于150℃时,预暖可不进行。

1.1.1 暖缸条件1.1.1.1确认主机在跳闸状态。

1.1.1.2检查主机盘车运转正常。

1.1.1.3高压缸第一级内壁温低于150℃。

1.1.1.4凝汽器中压力应不高于13.3KPa(a)。

1.1.1.5检查冷段再热管道内蒸汽压力不低于700 Kpa或辅汽压力不低于700 Kpa。

1.1.1.6一段抽汽管道隔离阀全关。

1.1.1.7VV阀关闭。

1.1.2 暖缸操作:1.1.2.1开启暖缸管道疏水器旁路阀,全开后保持5分钟,然后全关。

1.1.2.2将高调门与汽缸间导汽管上疏水阀由100%关闭到20%的开度。

1.1.2.3开启预暖阀至10%开度,同时检查主机VV阀全关。

注意连锁关闭高排逆止阀前疏水阀(两个)。

1.1.2.4高压缸预暖阀保持10%开度30分钟后,再开启到30%的开度。

1.1.2.5高压缸预暖阀保持30%开度20分钟后,再由30%的开度开启至55%的开度,保持此开度直至高压缸第一级内壁温度缓慢上升到150℃。

1.1.2.6一旦金属温度达到150℃,应立即进行高压缸的闷缸。

高压缸内压力保持0.40~0.49 MPa,仔细调整暖缸阀和各疏水阀。

1.1.2.7在预暖期间,金属表面温度升高率不应大于金属表面允许的温升率。

1.1.2.8暖缸结束,全开高压调节阀和汽缸之间的疏水阀。

1.1.2.9开启高排逆止门前疏水阀(两个)。

1.1.2.10预暖阀由100%开度关闭至10%的开度位置保持5分钟,然后在5分钟之内逐步关闭预暖阀至完全关闭。

1.1.2.11当高压暖缸阀全关后检查通风阀全开。

1.1.3 暖缸注意事项1.1.3.1汽缸金属温升要符合温升率不大于50℃/h。

1.1.3.2高压缸内压力(监视汽轮机高压缸第一级后蒸汽压力)不得超过0.55MPa(确认高排逆止门关严)。

1.1.3.3汽轮机上下缸金属温差正常。

1.1.3.4汽缸膨胀、高低压缸差胀及转子偏心度在允许范围内。

1.1.3.5注意监视盘车运转良好。

1.2高压调门室预暖当调节阀蒸汽室内壁或外壁金属温度低于150℃时,在汽轮机启动前,必需对调节阀门汽室预暖。

在预暖过程中主汽阀(MSV)是关闭的,预暖蒸汽从#2主汽门的预启阀进入调门室。

1.2.1 高压调门室预暖操作步骤:1.2.1.1检查确认汽轮机处于跳闸状态,阀位限制器(LLM SET)在0位。

1.2.1.2检查确认EHG油泵已启动,控制油压已建立。

1.2.1.3确认主蒸汽母管疏水、MSV阀座疏水和CV导管疏水均开启。

1.2.1.4主蒸汽温度高于271℃。

1.2.1.5汽轮机复位,挂闸电磁阀1YV带电后再失电,主遮断电磁阀(5YV.6YV.7YV.8YV)带电。

#2高压主汽阀进油电磁阀(11YV)带电,中压主汽阀进油电磁阀(18YV.23YV)先带电后失电,中压主汽门开启,VV阀及BDV阀开启。

1.2.1.6在“EHG CONTROL PANEL”画面中,用鼠标点击“CV CHEST WARMING”按钮,在弹出的操作端中,选择“FULL OPEN”,按“执行”“CV CHEST WARMING”下〖FULL OPEN〗指示灯亮即可。

此时,MSV1微开21%,进行CV阀壳预暖。

1.2.1.7记录调节汽门室内外壁金属温差,当此温差高于80℃时,选择按下“CV CHESTWARMING”上“FULL CLOSE”按钮, MSV2关闭。

1.2.1.8当调门室内外壁温差低于70℃时,按下“FULL OPEN”按钮,把MSV2预启阀开启。

1.2.1.9重复以上操作直到调门室内外壁金属温度均上升到180℃以上,并且内外壁温差低于50℃或调门室预暖已进行了1小时以上调门室预暖操作结束。

1.2.1.10选择“CV CHEST WARMING”〖CLOSE〗按钮。

“CV CHEST WARMING”下〖FULL CLOSE〗指示灯亮,MSV1全关。

汽轮机仍回复跳闸状态。

1.3冲转前的检查准备1.3.1 确认主机联锁保护已投入。

1.3.2 机组辅助设备及系统运行正常,不存在禁止机组启动的条件。

1.3.3 必须确保进入汽轮机的主、再热蒸汽至少有50℃以上的过热度。

1.3.4 盘车装置运行正常,转子偏心度<110%原始值,并已连续盘车4小时以上无异常。

1.3.5 确认汽轮机高压缸第一级金属温度及调门室金属温度均高于150℃。

1.3.6 检查轴封蒸汽母管压力在26~28KPa之间,轴封汽温与汽缸金属温度相匹配冷态启动轴封供汽温度在200~250℃。

1.3.7 轴承润滑油温27℃~40℃,润滑油压0.176MPa左右,主油泵进口油压0.098~0.147MPa;EHG油压11.2MPa左右,油温小于45℃。

1.3.8 发电机密封油系统、定子冷却水系统、氢气冷却系统运行正常。

1.3.9 汽轮机TSI指示正常。

1.3.10 根据汽轮机高中压缸第一级金属温度、主再热蒸汽参数查阅汽轮机启动曲线(见附录),决定升速率、升负荷率、中速暖机时间、定速暖机时间、初负荷及初负荷暖机时间,并做好汽轮机冲转前各参数的记录。

1.4中压缸启动方式冲转1.4.1 冷态中压缸启动冲转参数:主汽压力:6.0MPa;主汽温度:335℃;再热汽压:1.10MPa;再热汽温:315℃;凝汽器真空:>74KPa;高旁流量:>140t/h;1.4.2 冷态机组长期停运,中压缸启动,在LCD上进行下列检查操作1.4.2.1挂闸:在“TURBINE SAFETY DEVICE PANEL”画面中,用鼠标点击“MASTER RESET”按钮,在弹出的操作端中,选择“RESET”,按“执行”。

“MASTER RESET”按钮下的“RESET”指示灯亮,表示挂闸成功,检查中压主汽门开启正常。

1.4.2.2选择启动方式:在“EHG CONTROL PANEL”画面中,用鼠标点击“IP/HP START”按钮,在弹出的操作端中,选择“IP START”,按“执行”对应的“IP START”指示灯亮。

用鼠标点击“HEAT SOAK”按钮, 在弹出的操作端中,选择“SET”,按“执行”,选定正暖高压缸。

1.4.2.3“LLM SET”设置:在“EHG CONTROL PANEL”画面中,用鼠标点击“LLM SET”按钮,在弹出的操作窗口中,用鼠标点击“↑”,将阀位限制值设定为100%。

也可以点击“◣”,在弹出的对话栏里,直接输入100,按“确定”“LLM SET”的〖INC〗灯亮即可。

1.4.2.4设置升速率:在“EHG CONTROL PANEL”画面中,用鼠标点击“ACC RA TE SET”按钮,在弹出的操作窗口中,选择所需要的升速率“ACCELERATION SET”〖100〗,按“执行”。

1.4.2.5设置目标转速:在“EHG CONTROL PANEL”画面中,用鼠标点击“SPEED SET”按钮,在弹出的操作窗口中,选择所需要的目标转速“SPEED SET”〖200〗按“执行”。

目标转速有200、1500、3000转三档可选。

1.4.2.6这时MSV全开,ICV逐渐开启;汽机转速以100 r/min2速率升至200 r/min。

1.4.2.7摩擦检查:选择“SPEED SET”〖ALL V ALVE CLOSE〗,确认“ALL VALVES CLOSED”灯亮,MSV 全关,ICV关闭;汽机转速逐渐下降。

就地仔细倾听汽轮机磨擦声,摩擦检查期间转子不允许静止,汽轮机转速至100rpm时,摩擦检查结束。

1.4.2.8保持/复位:在升速过程中,如需要保持当前阀位,在“EHG CONTROL PANEL”画面中,用鼠标点击“HOLD SELECT”按钮,在弹出的操作端中,选择“SET”,按“执行”;如不需要保持,选择“RESET”,按“执行”,汽机按原速率继续升速。

如需要降转速,可选择“SPEED SET”中的“ALL VALVE CLOSE”按钮。

1.4.2.9升速:1)选择“ACCELERATION SET”〖100〗,选择“SPEED SET”〖1500〗。

升速率控制在100 r/min /min升速至1500 r/min2)这时检查MSV全开,CV逐渐开启,ICV保持关闭,汽机转速以100 r/min2速率升至400 r/min。

汽机转速达到400 r/min后保持约1分钟,CV阀位保持开度而ICV逐渐开启,汽机转速升高。

3)中压缸启动时,若选择暖机运行(HEAT SOAK)方式,机组转速在400r/min以下时,CV阀微开,进行高压缸正暖;当转速大于400r/min时,CV阀开度不变,ICV阀打开;若不选择暖机运行(HEAT SOAK)方式,则高调门不开启,仅开启中压调门。

(注:高压缸启动时,中压调门一开始就接近全开,依靠高调门进行转速调节。

)4)中压缸启动方式下“HEAT SOAK”会自动设定,检查“ALL V ALVES CLOSED”灯灭,#1、#2MSV开启,#1~#4CV开启冲转到400r/min由EHG锁住,然后#1、#2ICV开启冲转到1500r/min进行中速暖机,目标转速“1500r/min”指示灯亮,进行中速暖机。

确定暖机时间。

1.4.2.10 1500 r/min中速暖机时,应进行下列检查和操作:1)中压缸启动方式下,机组长期停运后启动,1500 r/min暖机时间约240分钟。

2)开启#5、#6抽逆止门和电动门,低加随机滑启。

3)检查并确认盘车装置马达已自动停止转动,当盘车装置马达停转后,绿灯亮。

4)不允许在临界转速区延长运行时间。

汽轮机转速在过临界转速区时应快速而稳定地升速,因此汽轮机在临界转速区不能受EHG程序约束。

5)内外壁金属间的温度差应尽可能小,并应低于所规定的允许极限值。

6)检查机组汽缸膨胀和胀差。

如果胀差指示接近红带区,应保持蒸汽温度、汽机转速,可适当减负荷使胀差减小,一般不应采用降低汽温的做法。

如果高中压缸胀差进入红带区,应立即停机并启动盘车装置,带动大轴旋转,致使汽缸和转子温度相匹配。

如果低压汽轮机胀差进入橙带区,不用停机而是采取其它措施直到胀差指示低于橙带区。

因为机组在橙带区跳闸可能引起转子伸长从而使胀差指示进入红带区。

7)振动检查,检查并确认汽轮机监控仪表(TSI)中测振指示在正常值,如存在振动超标应立即停机。

a、监听摩擦声,如发生严重的摩擦,应立即停机并查明原因。

b、凝汽器排汽压力检查,在机组转速达1500r/mi n时,机组的排汽压力应小于12KPa,在正常运行和具有正常真空度时,低压缸排汽温度在并网前不应超过80℃。