电子组装中PCBA清洗技术(待续)

电路板清洗办法

统板显卡声卡网卡等电路板清洗维护的方法电脑使用的时间长了,电路板上会蒙上灰尘,灰尘多了或空气湿度大了,便会对电路板造成腐蚀和短路,损坏零部件和电路板,所以当发现电路板上的灰尘较多时,有必要对其进行清洗保养。

系统板显卡声卡网卡等较精密的电路板在出厂前都经过清洗处理,其目的主要在于清洗掉生产过程中所附着在电路板上的助焊剂和手汗(尽管在生产线上所有操作人员都戴手套)等有害物质,对于生产厂洗板用的是专用清洗液(俗称洗板水),机洗。

对于一般用户,因条件所限,无可能象厂家一样去操作,但只要操作时小心从事,谨慎认真;清洗电路板并非是一件艰难和可怕的事。

电路板的清洗维护方法如下: 1. 清洗前的准备清洗前必须把电路板上包括跳线插,卡板,电池和IC等所有的接插件小心一一拔出,电位器,变压器和螺线管线圈(电感线圈)也必须从电路板上卸下,[注意:非电子专业人员请勿进行此项操作,因若不具备电子专业技术,在拆卸时很容易损坏零部件和电路板,幸好电脑相关的电路板上基本上没有这些元件]因此等元件一旦进水,其缝隙或线匝间的水滴很难被压缩气吹扫出来和水分很难被烘干,拆卸时必须逐一做好记录,以确保清洗完毕后复原时不致出错。

同时顺便检查一下电路板上的电解电容是否有漏液或顶部鼓起的现象,如有,则应将其卸除,并做好记录,以便在电路板清理完毕后换上等值的新品。

对于电脑电源的电路板,则还应检查其印刷电路的焊盘与元件脚之间是否有裂纹活脱焊,特别重点检查大功率的元部件,如发现有裂纹活脱焊,应马上补焊,发现一处补焊一处,否则容易遗漏。

2. 清洗 1)清洗前先同时用干净软油漆刷(1英寸宽的刷较好用)和压力约0.1Mpa[即1kg/每平方厘米]干燥的压缩空气清除电路板上的积尘。

2)清洗可用洗电路板的专用清洗液(俗称洗板水),此液可到专门店去买。

如没有洗板水,可按如下操作:(现在我们一般都不用洗板水了)先用自来水冲洗,注意水流要柔,不能过猛,边冲边用软刷子仔细轻刷,电路板的两面均如是。

PCBA组装焊接清洗过程白色污染物的判别—成因—消除

PCBA组装焊接清洗过程白色污染物的判别—成因—消除一.概述绿色清洗技术又称为无公害清洗技术,与无铅焊接技术一起并列为电子装联两大基础关键技术之一,统称为电子装联绿色制造技术,是国家在电子装联领域内的重点攻关内容之一;目前无铅焊接技术已经引起电子行业的高度重视,而绿色清洗技术还没有提到应有的高度。

印制电路板组件是电子产品的核心部分,在印制电路板组件上组装焊接各种元器件、集成电路、芯片、各种电连接器、开关、组件时都必须涂覆助焊剂、焊膏等,再经过再流焊、波峰焊和手工焊才能完成印制电路板组件的组装焊接。

清洗是PCB 关重要的作用,绝不是可有可无、或者说仅仅是为了外观好看、或者说单纯是为了环保的需求。

对于高可靠电子产品,不论是通孔插装还是表面组装,无论采用哪一种工艺,在再流焊、波峰焊、浸焊或者手工焊后,也无论选用哪一种助焊剂,包括采用免清洗助焊剂后,印制电路板组件都必须进行严格的、一丝不苟的、有效清洗,以除去助焊剂残留物和各种污染物。

特别对于表面组装工艺和无铅焊接技术后,在高密度、高精度组装中,由于助焊剂可进入表面组装元器件和基板之间的微小间隙,从而使得清洗显得更加困难也更显重要和必要。

杂质的种类及组装的类型,还取决于具体使用的要求。

例如,航天、航空和各种军事装备的高精密电子仪器,均要求极高的可靠性,为了符合特殊2~3 个清洗工艺步骤。

受产品小批量多品种的限制,大部分军工企业长期以来局限于手工清120#航空洗涤汽油、无水乙醇或异丙醇;这种既原始又落后的清洗方法给电子产品的可靠性增添了许多潜在的隐患。

在印制电路板组件整个生产过程中,各种污染物会残留在电路板组件上,必须清洗干净,才能确保电子产品的可靠性、工作寿命和电气性能。

印制电路板组件的清洗设备及技术是一门系统技术,涉及设计、材料、工艺及设备各个领域。

寻找适合军工企业科研生产特点的印制电路板组件的绿色环保型清洗PCB 表面的助焊剂残留物和各种污染物对元器件产生的危害是我们必须研究的项目。

PCBA水洗系统介绍

排风口 数据导出(选项) 操作界面 集中式清洗TM PCB板冲洗压力 喷淋系统设计

清洗液槽加热功率 热风加热器功率

技术参数

SMT CP 6 1016(W)×1118(L)×1601(H)mm 350kg Stainless steel Polypropylene

自动清洗工艺参数

*溶剂配比

*漂洗次数

*溶剂温度

*清洗监测

*清洗时间

*烘干温度

*漂洗时间

*烘干时间

*漂洗水量

*冷却时间

• 状态指示

内置式温度加热控制实时检控溶剂与腔体温度 ,并且实时显示清洗系统各部件工作状态、程

序运行进程、维护提示等信息,方便操作、维 护。

手动控制检测

能分别独立手动控制检测阀门、开关、风机、 清洗泵等部件的状态,确保各部件工作正常。

208-230VAC 单相60安培 3/4”NPT 5 gallons per minute (intermittent flow) DI water recommended 6”static exhaust PCMCIA Compact FLASH (CF) 10.4” color touch-screen Standard 12.8 ounces per square inch 10 upper nozzles (15opattern) 10 lower nozzles (15opattern)(asymmetrical patterns) 10.5KW 11KW

全自动PCBA水清洗系统

SMT CP6

SMT CP 6/是 HAOAO Technology 公司最新推出 的 全功能、环保型、一体

化水清洗系统,能有效清 除SMT 及 THT PCB 板表面 的松香(R、RA、RMA)、 水溶性助焊剂(OA)和免 清洗助焊剂/焊膏等有机、 无机污染物。

电路板在pcb抄板中的清洗技术修订稿

电路板在p c b抄板中的清洗技术WEIHUA system office room 【WEIHUA 16H-WEIHUA WEIHUA8Q8-目前来说,电路板新一代清洗技术主要有以下四种:1、半水清洗技术半水清洗主要采用有机溶剂和去离子水,再加上一定量的活性剂、添加剂所组成的清洗剂。

该类清洗介于溶剂清洗和水清洗之间。

这些清洗剂都属于有机溶剂,属于可燃性溶剂,闪点比较高,毒性比较低,使用上比较安全,但是须用水进行漂洗,然后进行烘干。

有些清洗剂中添加5%~20%的水和少量表面活性剂,既降低了可燃性,又可使漂洗更为轻易。

半水清洗工艺特点是:1)清洗能力比较强,能同时除去极性污染物和非极性污染物,洗净能力持久性较强;2)清洗和漂洗使用两种不同性质的介质,漂洗一般采用纯水;3)漂洗后要进行干燥。

该技术不足之处在于废液和废水处理是一个较为复杂和尚待彻底解决的题目。

2、水清洗技术水清洗技术是今后清洗技术的发展方向,须设置纯清水源和排放水处理车间。

它以水作为清洗介质,并在水中添加表面活性剂、助剂、缓蚀剂、螯合剂等形成一系列以水为基的清洗剂。

可以除去水溶剂和非极性污染物。

其清洗工艺特点是:1)安全性好,不燃烧、不爆炸,基本无毒;2)清洗剂的配方组成自由度大,对极性与非极性污染物都轻易清洗掉,清洗范围广;3)多重的清洗机理。

水是极性很强的极性溶剂,除了溶解作用外,还有皂化、^^^化、置换、分散等共同作用,使用超声比在有机溶剂中有效得多;4)作为一种自然溶剂,其价格比较低廉,来源广泛。

水清洗的缺点是:1)在水资源紧缺的地区,因为该清洗方法需要消耗大量的水资源,从而受到当地天然前提的限制;2)部门元件不能用水清洗,金属零件轻易生锈;3)表面张力大,清洗细小缝隙有难题,对残留的表面活性剂很难去除彻底;4)干燥难,能耗较大;5)设备本钱高,需要废水处理装置,设备占地面积较大。

3、免清洗技术在焊接过程中采用免清洗助焊剂或免清洗焊膏,焊接后直接进入下道工序不再清洗,免清洗技术是目前使用最多的一种替换技术,尤其是移动通讯产品基本上都是采用免洗方法来替换ODS。

超声波清洗pcba板注意事项

超声波清洗pcba板注意事项1.引言1.1 概述超声波清洗技术是一种非常有效的清洁方式,已经被广泛应用于各个行业,尤其是在电子制造领域中清洗PCBA板上。

PCBA板是印制电路板与焊接器件的组合,具有复杂的结构和高度集成的电子元件。

它广泛应用于电子产品中,如手机、电脑、电视等。

随着电子产品的发展和更高的性能要求,PCBA板的清洁变得越来越重要。

在生产过程中,PCBA板上会残留一些焊剂、油脂、灰尘等污垢,这些污垢可能对电路造成短路、漏电等问题,影响产品的质量和性能。

因此,采用超声波清洗技术来清洁PCBA板是十分必要和重要的。

超声波清洗技术通过高频声波的振动作用,产生大量微小的气泡,并在液体中瞬间破裂,形成液流和冲击力。

这种液流和冲击力可以将装在清洗槽中的溶剂快速传导到PCBA板的表面,有效去除污垢。

与传统的清洗方法相比,超声波清洗技术具有明显的优势,如清洗效果好、操作简便、清洗时间短等。

然而,要保证超声波清洗PCBA板的效果,需要注意一些重要事项。

本文将重点介绍超声波清洗PCBA板需要注意的两个方面,分别是超声波清洗的原理和PCBA板的特点。

通过了解这些注意事项,可以帮助读者更好地使用超声波清洗技术来清洗PCBA板,并确保清洗效果和产品质量的稳定性。

1.2文章结构文章结构是指文章的整体布局和组织方式。

在撰写超声波清洗PCBA 板注意事项的文章时,可以采用以下文章结构:1. 引言1.1 概述1.2 文章结构1.3 目的2. 正文2.1 超声波清洗的原理2.2 PCBA板的特点3. 结论3.1 注意事项一3.2 注意事项二在文章结构部分,我们可以详细解释每个章节的内容以及它们在整体文章中的意义。

在本文中,引言部分的文章结构旨在为读者提供整体文章的框架,使其能够快速了解文章的内容和目的。

通过对每个章节的简要描述,读者可以对文章的结构和内容有一个总体的理解。

在正文部分,我们将介绍超声波清洗的原理和PCBA板的特点。

pcba清洁度标准

pcba清洁度标准一、引言随着电子产品的发展,印刷电路板(PCBs)已成为现代电子设备的核心部分。

PCBs的装配和加工过程中,清洁度是一个关键的参数,它直接影响到产品的性能和可靠性。

PCBA(印刷电路板组装)的清洁度标准是为了确保生产过程中的质量一致性和产品的可靠性而制定的。

本文将详细介绍PCBA清洁度标准的相关内容。

二、 PCBA清洁度的重要性在电子产品的制造过程中,PCBA的清洁度对于产品的性能和可靠性至关重要。

微小的污染物、尘埃或残留物都可能导致电路短路、元器件失效或产品性能下降。

因此,制定并遵循PCBA清洁度标准是确保产品质量和可靠性的关键环节。

三、 PCBA清洁度标准PCBA清洁度标准通常包括以下几项关键指标:1.尘埃粒度:尘埃粒度是衡量PCBA上污染物大小的标准。

一般来说,清洁的PCBA上不应存在大于1/4英寸(约为64微米)的尘埃粒度。

2.污染物种类:清洁的PCBA上不应存在对产品性能和可靠性造成影响的污染物,如金属颗粒、树脂残留、指纹等。

3.清洁度等级:根据尘埃粒度和污染物种类的要求,将PCBA的清洁度划分为不同的等级,以满足不同产品的质量和可靠性要求。

四、 PCBA清洁度评估方法评估PCBA的清洁度通常采用以下几种方法:1.目视检查:通过放大镜或显微镜对PCBA进行详细检查,观察表面是否存在尘埃、污染物等。

目视检查是一种简单易行的方法,但需要经验丰富的检查员才能准确判断清洁度等级。

2.尘埃颗粒计数器:通过尘埃颗粒计数器对PCBA表面一定区域内尘埃粒度进行计数,以评估清洁度等级。

这种方法相对客观,但设备成本较高。

3.化学分析:通过化学方法检测PCBA表面残留物的成分和浓度,以评估清洁度等级。

这种方法可以检测到某些肉眼无法观察到的污染物,但操作复杂且成本较高。

4.粘附力测试:通过测量粘性物质在PCBA表面上的粘附力来评估清洁度等级。

这种方法可以间接反映尘埃和污染物的存在情况,但准确性受多种因素影响。

PCBA线路板清洗合明科技分享PCBA灌胶的三种方法

PCBA线路板清洗合明科技分享PCBA灌胶的三种方法

1、半自动灌胶

在给PCBA灌胶时,放在流水线旁,人工将PCBA放下出胶头下面,启动开关,机器便自动灌胶,灌完后自动停止。

然后操作人员再将灌好的PCBA放到流水线上即可,半自动灌胶机适合于各类PCBA,不论大小。

2、带有三轴机械手灌胶机来灌

如果都以小PCBA居多,灌胶方式也很简单,将PCBA放到一个治具中,然后将治具放到灌胶机的台面上,按一下启动,机器便开始灌胶,等所有灌完之后,自动停止,然后操作人员将治具从台面上拿走,然后

放上另一板装好PCBA的治具,按下启动,以此循环,操作人员要做的就是工作放治具,按启动。

3、全自动灌胶流水线灌胶

将装有PCBA的治具整板放到传送线上,机器自动灌胶,自动送料到烤箱,节省人工工序,效率高。

以上就是电源灌胶机的3种灌胶方法,PCBA灌胶机的使用可以更好地节省人工,提高企业生产效率!。

电路板焊接後为何要水洗?

电路板焊接后为何要水洗?水洗制程、免洗制程有何差异?你知道当初电路板组装(PCBA)后为何还需要清洗吗?清洗的目的及用意所为为何?为什么后来/现在的PCBA几乎都可以不用再清洗了呢?可为什么还是有客户要求要清洗板子呢?电路板组装焊接,最开始的制程是需要水洗的,也就是板子过完「波峰焊(Wave soldering)」或是「表面贴焊(Surface Mount)」后,最终要使用清洁剂或纯水来清洗掉板子上的污染物,后来随着电子零件的设计越来越多样,也越来越小,水洗制成渐渐的出现了一些问题,还有就是因为PCBA的清洗制程实在太麻烦了,后来才演化出了免洗制程。

电路板组装(PCBA)后清洗板子的主要目的在去除PCB表面上残留之助焊剂以SMT制程来说,「水洗制程」与「免洗制程」的最大差异在锡膏中助焊剂的成份不同,波焊制程就纯粹是炉前助焊剂的成份,这是因为助焊剂(flux)的主要目的在去除被焊接物的表面张力及氧化物以取得洁净的焊接表面,而去除氧化的最佳良药当属「酸」及「盐」这类化学药剂,但是「酸」及「盐」具有腐蚀性,如果残留在PCB表面,会随着时间而腐蚀铜面,造成严重质量不良。

其实,既使是使用免洗制程生产出来的板子,如果助焊剂的配方不当(通常是用到一些来路不明的锡膏,或是有特别强调吃锡效果或可以去氧化物的锡膏时,因为这些锡膏的助焊剂通常会添加弱酸)或是助焊剂残留过多,时间久了锡膏与空气中的湿气与污染物质混合后也可能对电路板的铜面造成腐蚀现象。

当板子有被腐蚀风险时,清洗还是必要的。

所以,并不是说「免洗制程」的板子就一定不需要清洗,当然能不水洗就不要水洗,毕竟水洗很麻烦。

另外,有些特殊目的情况下也会要求将免洗制程的板子拿去水洗,比如说:▪单卖PCBA给终端客户者,希望板子的表面干净,给客户良好的外观印象。

▪PCBA的后续制程中需要增加电路板表面附着度者。

比如说三防胶(Conformal coating)涂布需要通过百格测试需求者。

PCBA清洗和洁净度

PCBA清洗和洁净度测试规范1. 目的1.1.1.1.本工艺规程规定了PCBA在敷形涂覆之前清洗的原则和方法,并定义了清洗后洁净度的测试方法。

2. 适用范围2.1.1丄本工艺规程适用于指导电子装联车间生产PCBA的清洗和洁净度测试。

3. 适用人员3.1.1丄本工艺规程适用于负责PCBA清洗和洁净度测试的操作人员。

4. 参考文件4.1.1.1.IPCJ-STD-001D《焊接的电气和电子组件要求》。

4.1.1.2.IPC-TM-650《试验方法手册》。

4.1.1.3.IPC-A-610D《子组件的可接受性》。

4.1.14SJ20883-2003《印制电路组件装焊后的清洗工艺方法》。

4.1.15SJ20896-2003《印制电路板组件装焊后的洁净度检测及分级》。

5. 名词/术语5.1.1.1.离子污染物(Ionic-contamination):能够溶解于水中并使水的电导率发生变化的污染物质;典型的离子污染物包括:助焊剂中的活性物质、助焊剂活性物质与金属氧化物的反应产物、盐等。

5.1.12洁净度测试(cleanesstest):对PCBA清洗后的洁净程度进行的量化的测试;通常要求离子污染物小于1.56卩g/cm2NaCl。

5.1.1.3.电渗析(electrodialysis):电渗析是一种水处理技术,在外加电场作用下,利用阴阳离子交换膜对溶液中电解质离子的选择透过性,使溶液中的阴阳离子发生分离的一种理化过程。

6. 清洗工艺6.1.工作环境6.1.1.1.环境温度:18C。

〜30C。

6.1.1.2.相对湿度:30%〜70%。

6.2.清洗原则6.2.1.1.产品应当按照本工艺规程的工艺要求进行清洗操作。

6.2.1.2.要求清洗的产品在清洗时应当防止热冲击或有害的清洗媒介浸入非完全密封的元器件。

6.2.1.3.所有产品均需要清洗,不支持免清洗工艺。

6.2.1.4.清洗完成后应当抽样进行洁净度测试,用于验证清洗工艺的有效性。

一文看懂pcba板清洁方法与要求

一文看懂pcba板清洁方法与要求在PCBA加工过程中,锡膏和助焊剂会产生残留物质,残留物中包含有有机酸和可分解的电离子,其中有机酸具有腐蚀作用,电离子残留在焊盘还会引起短路,而且这些残留物在PCBA板上是比较脏的,也不符合客户对产品清洁度的要求。

所以,对PCBA板进行清洗是非常有必要的。

PCBA加工污染有哪些污染物的定义为任何使PCBA的化学、物理或电气性能降低到不合格水平的表面沉积物、杂质、夹渣以及被吸附物。

主要有以下几个方面:1、构成PCBA的元器件、PCB的本身污染或氧化等都会带来PCBA 板面污染;2、PCBA在生产制造过程中,需使用锡膏、焊料、焊锡丝等来进行焊接,其中的助焊剂在焊接过程中会产生残留物于PCBA板面形成污染,是主要的污染物;3、手工焊接过程中会产生的手印记,波峰焊焊接过程会产生一些波峰焊爪脚印记和焊接托盘(治具)印记,其PCBA表面也可能存在不同程度的其它类型的污染物,如堵孔胶,高温胶带的残留胶,手迹和飞尘等;4、工作场地的尘埃,水及溶剂的蒸气、烟雾、微小颗粒有机物,以及静电引起的带电粒子附着于PCBA的污染。

以上说明污染物主要来源于组装工艺过程,特别是焊接工艺过程。

在焊接过程中,由于金属在加热的情况下会产生一薄层氧化膜,这将阻碍焊锡的浸润,影响焊接点合金的形成,容易出现虚焊、假焊现象。

助焊剂具有脱氧的功能,它可以去掉焊盘和元器件的氧化膜,保证焊接过程顺利进行。

所以,在焊接过程中需要助焊剂,助焊剂在焊接过程中对于良好焊点的形成,足够的镀通孔填充率起着至关重要的作用。

焊接中助焊剂的作用是清除PCB板焊接表面上的氧化物使金属表面达到必要的清洁度,破坏融锡表面张力,防止焊接时焊料和焊接表面再度氧化、增加其扩散力,有助于热量传递到焊接区。

助焊剂的主要成份是有机酸、树脂以及其他成分。

高温和复杂的化学反应过程改变了助焊剂残留物的结构。

残留物往往是多聚物、卤化物、同锡铅反应产生的金属盐,它们有较强的吸附性能,而溶解性极差,更难清洗。

PCB电路板清洗及清洗质量检测办法

PCB电路板清洗要求和质量检测办法我们知道PCB电路板清洗在PCB抄板、PCB生产加工等各个环节都有涉及,关于电路板清洗质量或者效果的评估标准,专业的工程师及加工工厂都需要遵循一定的原则,在此,我们提供PCB电路板清洗效果的正确评估标准和最终检测方法供大家参考。

一、原材料质量要求1、锡铅焊料 压力加工锡铅焊料的化学成分需符合GB/T 31311的要求。

铸造锡铅焊料的化学成分需符合GB/T 8012的要求。

2、焊剂 关于焊剂质量,应该从焊剂的外观、物理稳定性和颜色、不挥发物含量、粘性和密度、水萃取电阻值、卤素含量、固体含量、助焊性、干燥度、铜镜腐蚀性、绝缘电阻、离子污染等方面进行检测。

二、PCB电路板清洗要求目前我国电子行业对作为最终产品的印制电路板还未形成统一的清洗质量规范。

在发达国家较普遍使用的行业标准中对印制电路板的清洗质量有以下规定。

1、J-STD-001B规定:A,离子污染物含量:<1.56μgNaCl/cm2;B,助焊剂残留量:一级<200μgNaCl/cm2,二级<100μgNaCl/cm2,三级<40μgNa-Cl/cm2;C,平均绝缘电阻>1*108Ω,(log10)的标准差<3.2、IPC-SA-61按工艺规定的值。

3、MIL-STD-2000A规定离子污染物含量<1.56μgNaCl/cm2。

此外,在MIL-P-28809规范中,规定也可用清洗或清洗液溶液的电阻率作为清洗度的判据,清洗溶液电阻率大于2*106Ω.cm为干净,否则为不干净。

这种方法适用于清洗工艺的监测。

由于各种商业性表面离子污染测试仪的出现,不同测试系统的测试结果均有所不同,但都高于手工测试结果。

因此,提出了等值系数这一概念,实现了不同系统的测试结果的可对比性。

4、含量工艺离子污染物含量 助焊剂残留量工艺A <1.5μgNaCl/cm2 <217μg/板工艺C <2.8μgNaCl/cm2<2852μg/板工艺D <9.4μgNaCl/cm2<1481μg/板 平均绝缘电阻值 >1*108Ω,(log10)的标准差<3 >1*108Ω,(log10)的标准差<3注:1 工艺A:印制板裸板 — 测试; 2 工艺C:印制板裸板 — SMT — 回流焊 — 清洗 — 测试; 3 工艺D:印制板裸板 — SMT — 回流焊 — 清洗 — 波峰焊 — 清洗 — 测试; 4 测试板为IPC-B-36。

电子装配中必要的清洗

电子装配中必要的清洗作者:展亚鸽来源:《智富时代》2018年第09期【摘要】清洗是电子制造的一个十分重要的环节,多年来一直用于去除PCB生产中潜在的有害污染物。

在迅速发展的电子工业方面,是通过保证良好表面电阻、防止漏电而导致PCB 失效,从而在本质上延长产品寿命。

【关键词】清洗;污染物;测试为了得到高绝缘电阻,电子装备的清洗是十分重要的。

想要实现这些,需要助焊剂/粘合剂、化学清洗剂、清洗设备的生产商电子工程师的通力配合才能达到最理想的清洗效果。

在很多阶段都需要清洗,模版印刷和焊接之前需要清除以前生产过程中遗留下来的污染物;模版印刷之后需要清除多余的胶粘剂;焊接后也需要清除腐蚀性助焊剂残渣和任何多余的焊膏。

在当今的工业领域,许多厂家倾向于“免清洗”工艺,这似乎意味着焊接之后无需清洗。

在“免清洗”工艺中,助焊剂的固体含量低于传统型助焊剂,但是仍然含有松香和催化剂,这些在下一道工序——诸如PCB 的涂覆和包封前,是不会被去除的这些残留物和其他一些因未经过清洗流程而聚集的有害杂质,会影响后面保护膜层的附着力和其它性能。

因此,可以这样说,纵然新技术有他的优越性,比如说“免清洗”助焊剂,但是电子工业中依旧需要多级清洗工序。

最后,返工时去除涂层和粘合剂也需要清洗,用于清洗当前的元件及维护生产线。

目前清洗剂主要分为溶剂型和水性两种。

传统的三氯乙烷和CFC 的溶剂清洗剂曾一度控制市场;但是,因为他们对臭氧的潜在破坏力,已被其他各种溶剂型清洗剂所替代。

这些溶剂型清洗剂现在主要被分为三种:易燃的溶剂型清洗剂,不易燃溶剂型清洗剂和诸如HFC和HFE 的不易燃卤化溶剂型清洗剂。

这三种类型各有优缺点,但是总体上说溶剂型清洗剂是挥发快、可独立使用的清洗剂。

然而,他们需要特殊设备和通风装置以免受到毒性和其它可能危险的伤害。

水性清洗剂也是危害臭氧层化学品的替代品,并同时减少了溶剂的排放。

相对于溶剂型清洗剂来说水性清洗剂有以下几个优点:不易燃,低气味,低溶剂或无溶剂,极低毒性。

清洗pcb板操作流程

清洗pcb板操作流程英文回答:Cleaning PCB boards is an essential process to ensure their optimal performance and longevity. There are several steps involved in the PCB cleaning process, which I will explain in detail.First, it is important to gather all the necessary equipment and materials for the cleaning process. This includes a cleaning solution, such as isopropyl alcohol or a specialized PCB cleaner, lint-free wipes or swabs, and a brush for scrubbing.Next, the PCB board should be prepared for cleaning. This involves removing any components or connectors that are not compatible with the cleaning process. It is crucial to follow the manufacturer's guidelines and recommendations when handling and removing components.Once the board is prepared, it can be cleaned using the chosen cleaning solution. The cleaning solution should be applied to the lint-free wipes or swabs and gently wiped across the surface of the PCB. It is important to be thorough but gentle to avoid damaging the board or its components.After the initial cleaning, any stubborn dirt or debris can be removed by using a brush to scrub the surface of the PCB. Again, it is crucial to be gentle and avoid applying excessive force that could cause damage.Once the cleaning process is complete, the PCB board should be thoroughly rinsed with clean water to remove any residue from the cleaning solution. It is important to ensure that all traces of the cleaning solution are removed, as they can potentially cause damage or interfere with the performance of the board.After rinsing, the PCB board should be allowed to air dry completely before reassembling or reinstalling any components. It is important to avoid using compressed airor heat to speed up the drying process, as this can cause static electricity or damage to the board.In conclusion, the process of cleaning PCB boards involves gathering the necessary equipment, preparing the board, applying a cleaning solution, scrubbing if necessary, rinsing with water, and allowing the board to air dry. Following these steps will help ensure the cleanliness and optimal performance of the PCB board.中文回答:清洗PCB板是确保其性能和寿命的关键步骤。

谈电子设备电路板清洗技术

谈电子设备电路板清洗技术作者:董璐来源:《科技与企业》2013年第03期【摘要】电路板在焊接以后,其表面或多或少会留有各种残留污物。

为防止由于腐蚀而引起的电路失效,应该通过清洗去除残留污物。

【关键词】电子设备;电路板;清洗;技术电路板在焊接以后,其表面或多或少会留有各种残留污物。

为防止由于腐蚀而引起的电路失效,应该通过清洗去除残留污物。

1.清洗技术的作用与分类1.1清洗技术的主要作用清洗实际上就是要去除元器件组装后残留的各种污染物。

组装焊接后清洗的主要作用如下。

防止电气缺陷的产生。

最突出的电气缺陷就是漏电,造成这种缺陷的主要原因是印制电路板上存在离子污染物、有机残料和其他黏附物。

清除腐蚀物的危害。

腐烛会损坏电路,造成器件脆化,另外腐蚀物本身在潮湿的环境中能导电,会引起电路短路故障。

使SMT外观清晰。

清洗后电路板的外观清晰,能使热损伤、层裂等一些缺陷显露出来,以便于进行检测和排除故障。

1.2清洗技术方法分类根据清洗介质的不同,清洗技术分为溶剂清洗和水清洗技术两大类,根据清洗工艺和设备不同又可分为批量式(间隙式)清洗和连续式清洗两种类型,根据清洗方法不同还可以分I为高压喷洗清洗、超声波清洗等几种形式。

对应于不同的清洗方法和技术有不同的清洗设备,可根据应用和产量的要求选择相应的清洗工艺技术和设备。

2.清洗技术2.1批量式溶剂清洗技术溶剂型清洗设备按使用的场合不同,可分为连续式清洗器和批量式清洗器,这两类清洗设备的清洗原理是相同的,都采用冷凝一蒸发的原理清除残留污物。

主要步骤是:将溶剂加热使其产生蒸气,将较冷的被清洗电路板置于溶剂蒸气中,溶剂蒸气冷凝在电路板上,溶解残留污物,然后,将被溶解的残留污物蒸发掉,被清洗电路板冷却后再置于溶剂蒸气中。

循环上述过程数次,直到把残留污物完全清除。

批量式溶剂清洗技术的清洗系统有多种类型,最基本的有4种:环形批量式系统、偏置批量式系统、双槽批量式系统和三槽批量式系统。

如双槽批量式系统溶剂清洗系统都采用溶剂蒸气清洗技术,所以也称为蒸气脱脂机。

浅谈PCBA清洗 45页PPT文档47页PPT

35、不要以为自ቤተ መጻሕፍቲ ባይዱ成功一次就可以了 ,也不 要以为 过去的 光荣可 以被永 远肯定 。

谢谢

11、越是没有本领的就越加自命不凡。——邓拓 12、越是无能的人,越喜欢挑剔别人的错儿。——爱尔兰 13、知人者智,自知者明。胜人者有力,自胜者强。——老子 14、意志坚强的人能把世界放在手中像泥块一样任意揉捏。——歌德 15、最具挑战性的挑战莫过于提升自我。——迈克尔·F·斯特利

浅谈PCBA清洗 45页PPT文 档

31、别人笑我太疯癫,我笑他人看不 穿。(名 言网) 32、我不想听失意者的哭泣,抱怨者 的牢骚 ,这是 羊群中 的瘟疫 ,我不 能被它 传染。 我要尽 量避免 绝望, 辛勤耕 耘,忍 受苦楚 。我一 试再试 ,争取 每天的 成功, 避免以 失败收 常在别 人停滞 不前时 ,我继 续拼搏 。

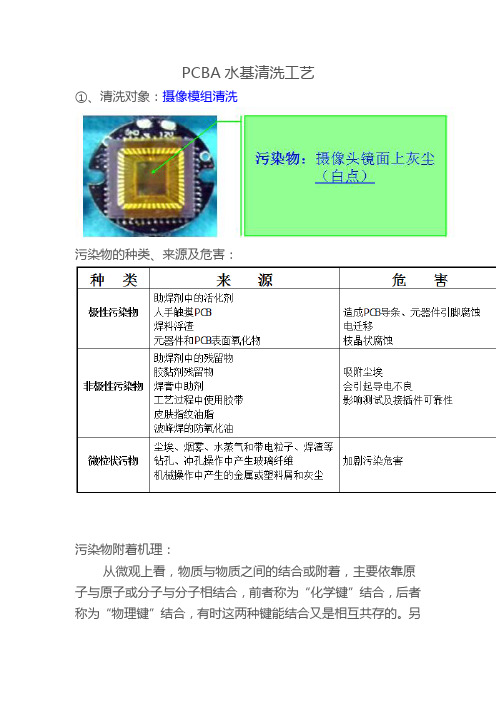

PCBA水基清洗工艺

PCBA水基清洗工艺①、清洗对象:摄像模组清洗污染物的种类、来源及危害:污染物附着机理:从微观上看,物质与物质之间的结合或附着,主要依靠原子与原子或分子与分子相结合,前者称为“化学键”结合,后者称为“物理键”结合,有时这两种键能结合又是相互共存的。

另外由于表面粗糙度形成“机械投锚效应”促进污染物附着。

清洗工艺机理:清洗的的机理主要就是破坏污染物与基材之间的化学键或物理键的结合。

主要通过清洗剂的润湿、溶解、乳化、皂化、螯合等作用实现污染物与基材分离的目的。

清洗机理相关说明之一:清洗机理相关说明之二:清洗机理相关说明之三:清洗机理相关说明之四:清洗机理相关说明之五:②、应用清洗材料:水基清洗剂与溶剂清洗剂相关对比:溶剂清洗剂对应的清洗方法:水基清洗剂对应的清洗方法:③、使用水基清洗剂常规工艺流程:影响清洗(PCBA清洗)工艺窗口相关因素:PCBA清洗过程和质量监控之一:A、清洗段:清洗液通过以下等方法,根据相应指标进行测定,并实测清洗效果后,判定是否需更换清洗液。

PCBA清洗过程和质量监控之二:B、漂洗段:排出的漂洗水中的水基清洗剂的浓度可以通过以下方法进行监测。

PCBA清洗过程和质量监控之三:C、清洗后的质量标准:我们可以通过这两个指标衡量清洗的干净度:PCBA板进行离子测试和SIR测试。

PCBA清洗过程和质量监控之四:D、清洁度测试标准1、相关标准:IPC-J-STD-001E《焊接的电气和电子组件要求》MIL-STD-2000A/MIA-P-28809美军标SJ20896印制电路板组件装焊后的洁净度检测及分级HB7262 航空产品电装工艺电子元器件的焊接IPC-A-610(电子组件的可接受性)IPC CH-65B CN(印制板及组件清洗指南)中国电子学会清洁度标准2、按电子行业军用标准SJ20896有关规定,根据电子产品可靠性及工作性能要求,将电子产品洁净度分为三个等级,如表所列:3、在实际工作中,根除污染实际上几乎是不可能的,一个折中的办法就是确定电路板上的污染可以和不可以接受的程度。

电路板清洗技术详解

电路板清洗技术详解电路板介绍电路板的名称有:陶瓷电路板,氧化铝陶瓷电路板,氮化铝陶瓷电路板,线路板,PCB板,铝基板,高频板,厚铜板,阻抗板,PCB,超薄线路板,超薄电路板,印刷(铜刻蚀技术)电路板等。

电路板使电路迷你化、直观化,对于固定电路的批量生产和优化用电器布局起重要作用。

电路板可称为印刷线路板或印刷电路板,英文名称为(Printed Circuit Board)PCB、(Flexible Printed Circuit board)FPC线路板(FPC线路板又称柔性线路板柔性电路板是以聚酰亚胺或聚酯薄膜为基材制成的一种具有高度可靠性,绝佳的可挠性印刷电路板。

具有配线密度高、重量轻、厚度薄、弯折性好的特点。

)和软硬结合板(reechas,Soft and hard combinaTIon plate)-FPC与PCB 的诞生与发展,催生了软硬结合板这一新产品。

因此,软硬结合板,就是柔性线路板与硬性线路板,经过压合等工序,按相关工艺要求组合在一起,形成的具有FPC特性与PCB特性的线路板。

电路板清洗技术1、水清洗技术水清洗技术是今后清洗技术的发展方向,须设置纯净水源和排放水处理车间。

它以水作为清洗介质,并在水中添加表面活性剂、助剂、缓蚀剂、螯合剂等形成一系列以水为基的清洗剂。

可以除去水溶剂(助焊剂为水溶性)和非极性污染物。

其清洗工艺特点是:1)安全性好,不燃烧、不爆炸,基本无毒;2)清洗剂的配方组成自由度大,对极性与非极性污染物都容易清洗掉,清洗范围广;3)多重的清洗机理。

水是极性很强的极性溶剂,除了溶解作用外,还有皂化、乳化、置换、分散等共同作用,使用超声比在有机溶剂中有效得多;4)作为一种天然溶剂,其价格比较低廉,来源广泛。

水清洗的缺点是:1)在水资源紧缺的地区,由于该清洗方法需要消耗大量的水资源,从而受到当地自然条件的限制;2)部分元件不能用水清洗,金属零件容易生锈;3)表面张力大,清洗细小缝隙有困难,对残留的表面活性剂很难去除彻底;4)干燥难,能耗较大;5)设备成本高,需要废水处理装置,设备占地面积较大。