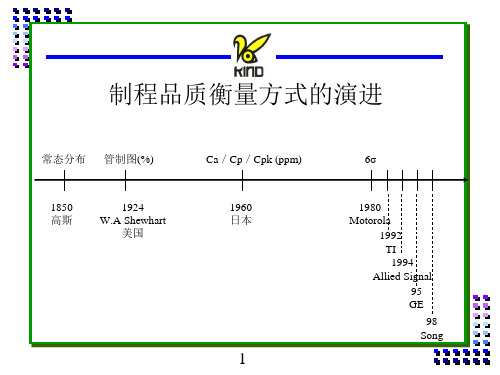

制程品质衡量方式的演进

品质的演变

一.品质控制的演变1.操作者控制阶段:产品质量的优劣由操作者一个人负责控制。

2.班组长控制阶段:由班组长负责整个班组的产品质量控制。

3.检验员控制阶段:设置专职品质检验员,专门负责产品质量控制。

4.统计控制阶段:采用统计方法控制产品质量,是品质控制技术的重大突破,开创了品质控制的全新局面。

5.全面质量管理(TQC):全过程的品质控制。

6.全员品质管理(CWQC):全员品管,全员参与。

二,品质检验方法1、全数检验:将送检批的产品或物料全部加以检验而不遗漏的检验方法。

适用于以下情形:①批量较小,检验简单且费用较低;②产品必须是合格;③产品中如有少量的不合格,可能导致该产品产生致命性影响。

2、抽样检验:从一批产品的所有个体中抽取部分个体进行检验,并根据样本的检验结果来判断整批产品是否合格的活动,是一种典型的统计推断工作。

①适用于以下情形:a. 对产品性能检验需进行破坏性试验;b. 批量太大,无法进行全数检验;c. 需较长的检验时间和较高的检验费用;d. 允许有一定程度的不良品存在。

②抽样检验中的有关术语:a.检验批:同样产品集中在一起作为抽验对象;一般来说,一个生产批即为一个检验批。

可以将一个生产批分成若干检验批,但一个检验批不能包含多个生产批,也不能随意组合检验批。

b.批量:批中所含单位数量;c.抽样数:从批中抽取的产品数量;d.不合格判定数(Re):Refuse的缩写即拒收;e.合格判定数(Ac):Accept的缩写即接收;f.合格质量水平(AQL):Acceptable Quality Level的缩写。

通俗地讲即是可接收的不合格品率。

3、抽样方案的确定:我厂采用的抽样方案是根据国家标准GB2828《逐批检验计数抽样程序及抽样表》来设计的。

具体应用步骤如下:①确定产品的质量判定标准:②选择检查水平:一般检查水平分Ⅰ、Ⅱ、Ⅲ;特殊检查水平分S-1、S-2、S-3、S-4,一般情况下,采用一般水平Ⅱ。

何谓CPK及CPK值的意义

识别关键质量特性

通过对不同产品特性的CPK值进行比 较,可以识别出对产品质量影响较大

的关键特性,进而重点管控。

制定品质策略

根据产品特性的CPK值和品质要求, 制定相应的品质策略和控制计划。

CPK 在企业决策中的应用

决策支持

CPK值可以为企业决策提供数据支持,帮助 企业评估生产过程的稳定性和产品质量的风 险,从而做出科学决策。

对员工进行品质考核,建立品质与工资、晋升等 挂钩的激励机制。

提高生产效率

合理安排生产计划

根据市场需求和产能,制定合理的生产计划,减少生产等待和浪 费。

引入精益生产理念

通过消除浪费、持续改进等手段,提高生产效率。

优化物料和仓储管理

确保物料供应及时、准确,降低仓储成本和物料损耗。

05

CATALOGUE

性和可靠性是提高生产效率的前提。

02

当CPK值较低时,生产过程中会出现较多的缺陷和误

差,需要频繁的检测和修复,导致生产效率降低。

03

提高CPK值可以减少生产过程中的缺陷和误差,降低

不良品率,从而提高生产效率。

03

CATALOGUE

CPK 的实际应用

CPK 在生产中的应用

监控生产过程

通过计算和监测CPK值,可以及 时发现生产过程中的异常,如设 备故障、原材料波动等,从而采 取相应措施进行调整,确保生产 稳定。

CPK值是品质管理的重要指标之一,用于评估生产过程中的质量控制水平 。

通过监测和计算CPK值,可以及时发现生产过程中的异常和问题,采取相 应的措施进行改进和优化,提高产品质量和可靠性。

CPK值也是ISO 9001等质量管理体系认证的重要考核指标之一。

SPC初级

规格

9

主要名词解释<2>

UCL 管制上限 Upper control limit CL LCL USL SL LSL OOC OOS 管制中心 control limit 管制下限 Lower control limit 规格上限 Upper Specification Limit 规格中心 Specification Limit 规格下限 Lower Specification Limit 超出管制界限 Out of control 超出规格界限 Out of specification

7

SPC的主要内容是管制图,包括计量值管制图和计数值管制 图两种:

计量值管制图:用于制程的管制,很容易调查事故发生的 原因。因此也可预测将发生的不良状况,并及时找出 不良原因,可使品质更趋稳定。=>连续性特点 计数值管制图:此图有利于了解工厂整个品质情况,它只 在生产完后才抽取样本,将其区分为良品与不良品。 所需数据,能以简单方法获得。=>间断性特点

Cpk = ( 1 -|Ca|)Cp

A: 1.33 ≦ Cpk B: 1.00 ≦ Cpk < 1.33 C: 0.83 ≦ Cpk < 1.00

A: 制程能力足够 B: 制程能力尚可,但仍须再努力 C: 制程应加以改善

此制程甚为稳定,可将规格公差缩小或胜任更精密之工作 有发生不良率偏高之危险,须加以注意并努力维持不再变坏 检讨所订规格及作业标准,可能本制程无法胜任如此精密之工作 应采取紧急措施,全面检讨可能影响之因素,必要时须停线.

19

Cpk(制程能力指数) (Capability of Process) 综合 Ca与 Cp 之总合指数

X bar-R管制图所代表的意义 (1)R 管制图代表之意义 受制程之标准差所支配 代表精度或品质均匀程度 R变动可推论为设备出问题或管理上出問題

制程品质管理概念与改善实务

5.改善案實施時「不好」與「不習慣」的區別、判別.

(a)不好. 構想不善,考慮欠佳,方式不對………… (b)不習慣. 構想不錯,只是工作方法不熟練,操作不習慣,適當時間以後,即可 上軌道.

製程品質管理改善實務

6.不怕失敗,推動P -- D -- C -- A.

(a)沒有一步登天的改善,也沒有改善仙丹. (b)階段別的改善,階段別的成果. (c)每一天都是改善的開始. (d)改善是無止境的. (e)經營管理唯一不變的原則就是「變」--- 改善.

製程品質管理改善實務

管理與改善: 管理與改善 (A)管理 管理. 管理 維持一個水準,努力去達成 努力去達成. °維持一個水準 努力去達成 消極做法. °消極做法 (B)改善 改善. 改善 提高一個水準,努力去衝刺 努力去衝刺. °提高一個水準 努力去衝刺 積極做法. °積極做法

製程品質管理改善實務

製程品質管理改善實務

改善的真諦:

不好 好 更好

(a)目前最好=好 (時間) (b)沒有「永遠」的最好 (c)改善是無止境 目標: 零損失(Zero Loss)

製程品質管理改善實務

4.挑戰的意願

(a)挑戰目標 = 現有能力 + 20%. (b)挑戰目標 改善的壓力 改善的原動力. (C)保持現狀就是「失敗」. (D)挑戰會參與感與成就感 ------- 共同參與,共享成果.

製程品質管理概念與改善實務

八、品質的定義. 品質的定義. 九、品質問題的原因歸納. 品質問題的原因歸納. 面對原因的正確觀念. 十、面對原因的正確觀念. 十一、品質改善的步驟及手法. 十一、品質改善的步驟及手法. 十二、 十二、改善經驗談

品質管制概念

一、品質管制演進:

QI→QC→QA→QM→TQM 檢驗→管制→保證→管理→全面品質管理 (Inspection→Control→Assurance→ Management→Total Quality Management .)

制程品质管控七大手法

质量改进是一种以追求更高的过程效果和效率为目标的持续活动,顾客的需求在变化,社会在进步,技术在发展,这些都决定着企业所提供的产品和服务的质量,以及形成和支持他们的过程的质量必须随之变化、提高。

质量改进工作应不断寻求改进的机会并抓住机会,促使改进的发生。越是积极主动充分开放,越是能够准确捕捉改进的机会。

环境的因素 确保生产现场符合产品生产条件的湿度、温度、噪音干扰、照明、现场污染程度等。

工艺方法的因素 工艺方法对工序质量的影响主要有三个方面:1.正确的生产流程;2.选择正确且合理的流程;3.现场作业标准做到三性,有效性、及时性、准确性

Goal

目标值

LCL

Lower Control Limit 管制下限

Yield

良率

DPPM

每百萬缺点數

不可不知表示品质好与差,高与低或是标准值等常用名称和公式。

FPY

ICT*FCT

Defect Rate

不良數/抽驗數*100%

Yield Rate

1-(不良數/抽驗數)*100%

DPPM

机器设备的因素 对于我们生产过程中使用的治具设备而言,准确性和可靠性等都直接影响工序质量;设备日常点检,确保设备运作状态&治、工具的稳定性。

不良數/抽驗數*1000000

品质管控方法—常用品质公式

感谢阅读

感谢阅读

品质异常处理方法--不良品历史资料查询

SAKI 检测记录查询步骤:关闭检测界面点击EXIT 点击View 选择PCB his story data

品质工具制程FMEA

製程或零組件為何不符合規格? 不考慮工程規格, 甚麼是客戶(最終使用 者、下工程或服務)所不滿意的? 一般的失效模式包含下列各項:破碎、變 形、彎曲、裝訂捆綁、短路、工具磨損、 不正確的安裝、灰塵。

20

潛在失效效應

被定義為對客戶的功能失效模式。客戶指的是:下 個作業、下工程或地點、經銷商、或車輛所有人。 每一個潛在失效功能都必須被考慮。 對於最終使用者, 失效效應經常被指為: 雜音、不 規律的動作、不能操作的、不穩定的、通風不良、 外觀不良、粗糙不平的、過度的費力要求, 令人不 舒服的氣味、操作性減弱、車輛控制受損。 對於下工程而言, 失效效應經常被指為: 不能焊牢、 不能上膠、不能塑封、排向困難、引直困難、影 響產品性能。

– 查出失效模式。

– 可能的話, 最好使用第1種管制; 其次才使用第2 種管制; 最後, 才使用第3種管制。

26

難檢度

查出失效 幾乎不可能 非常些微的 些微的 非常低的 低的 適中的 適度高的 高的 非常高的 幾乎確定

標準:影響的嚴重性 無任何管制, 可查出失效模式。 現行管制方法非常些微的機會可以查出失效模式。 現行管制方法些微的機會可以查出失效模式。 現行管制方法非常低的機會可以查出失效模式。 現行管制方法較低的機會可以查出失效模式。 現行管制方法適中的機會可以查出失效模式。 現行管制方法適度高的機會可以查出失效模式。 現行管制方法較高的機會可以查出失效模式。 現行管制方法非常高的機會可以查出失效模式。 現行管制方法幾乎可以查出失效模式。

非常高的

嚴重瓦解生產線, 100%產品須報廢:車輛無法操作, 喪失基本功 能, 客戶非常不滿意。

8

高的

輕微影響生產線, 產品須篩選或部分報廢; 車輛可以操作, 但降

制程品质衡量方式的演进概述

抽样期限: 自 年 月 日至 年 月 日

品质特性:内径 制造场所:XXX

操 作 者:XXX

样

测定值

组

X1 X2 X3 X4 X5

R

X

1 50 50 49 52 51 50.4 3

2 47 53 53 45 50 49.6 8

3 46 45 49 48 49 47.4 4

4 50 48 49 49 52 49.6 4

1250 120

23

X R绘图步骤

1.将每样组之 X 与R算出记入数据表内。

2.求 X 与R

X

=

X n

1,254 = 25 =50.16

R

=

R n

=

120 25

= 4.8

3.查系数A2,D4,D3

A2=0.58,D4=2.11,D3=负值(以0代表) p35

24

X – R绘图步骤

4.求管制界限。

下,其产品之特性有固定的分配。 特殊原因:制程中变异因素不在统计的管制状态下,

其产品之特性没有固定的分配。

12

制程中只有共同原因的变异

13

制程中有特殊原因的变异

14

第一种错误与第二种错误(α risk ;β risk)

15

第一种错误与第二种错误(α risk ;β risk)

管制界限

α值

平均值移动

(1) X管制图 CL= X =50.16 UCL= X +A2R =50.16+(0.58) (4.8)=52.93 LCL= X -A2 R=50.16-(0.58) (4.8)=47.39

(2) R管制图:

CL= R =4.8 UCL=D4 R =(0.11) (4.8)=10.13 LCL=D3 R =(0) (4.8)=0

01-品质制程管制

六、品质管制过程中SPC统计技术的应用

数据与品管 在品质管理活动中,需要收集和处理大量的数据,需要利用多种统计方法。所谓品 管的统计技术,就是利用一般的统计技术或数据统计方法,对产品品质数据进行科学的 分析,加工和处理,找出产品品质变化的规律性,对产品品质进行科学的推断和预测, 进而采取措施,解决问题,达到保证产品品质和不断提高产品品质的目的所采用的一种 品质管理方法。 即“品管需要用数据来说话”,需要有整理、处理过的数据来进行推理、判断和预 测。最常用的方法莫过于QC七大手法。本文只对手法进行罗列,具体详见《品质管理》 (华南培训中心发行)系列教材。 (2)QC新七大手法 ——也称QC七个新工具,其包括: a) 关连图法 b) KJ法 c) 系统图法 d) 矩阵图法 e) 矩阵资料解析法 f) 过程决定计划图(PDPC)法 g) 箭形图法

依用途分类:

a) 管制用管制图 b) 解析用管制图

制程品质管制

一、何谓制程品管

制程: 广义之制程包含设计、进料、生产制造、成品包装、品质保证等范围,一般所 说之制程指由原料上线开始,至成品包装完成为止为一切生产制造过程。 管制: 指采取一些措施,使得原来希望之状况能够顺利进行。 品质管制: 为了达成品质要求所采取的一切作业技术与活动。“顾名思义”就是以品质为 对 象的管制活动。 制程品管: 即制程品质管制(Process Quality Control),是指品质管制的一部分,即 制造过程中的品质管制。 制程品质管制内涵: 在制造过程中,利用工程知识和品管手法,累积统计资料,将制造条件加以标 准化,确实执行,并在执行中能即时发现任何不符合规格之缺点,即时预以改 正。

1.成品:可依据D/C或入库单编号追溯相关之检验资料、入库状况、LOT 管理单追溯出零件之LOT NO、机台、班别等。 2.零件:可依据LOT NO、机台、班别等相关资料追溯当时之检验记录、 入库状况。

制程及品质

引起制程變動的原因

第2類:異常原因之變動 引起制程變動的原因,如果是由於未按照管理 規定作業、環境或設備改變、工作條件變動、 人員的變換、由生手擔當作業等,這些原因所 引起的變動,我們應該認為是不正常的變動, 這種變動就是所謂的異常原因的變動,如果未 能避免,必然會發生很多不良後果。

制程的狀態

质量 观念 贯穿 制造 过程

5. 环境的管理

6. 方法的运用

完 全 的 标 准 化 操 作

现场品质管理的基本要素

制程管制的概念——过程/制程 输入

人

机 料 制程/ 过程

输出

产品

(副产品)

:

法

环 (增 值)

制程管制的概念—影响现场品质的因素

制程管制应从如下几个方面考虑: 4M1E——人、机、料、法、环 5M1E——人、机、料、法、环、测 – ●人力 Man ——员工是企业所有品质作业、活动的执行者。 ——机器设备、工模夹具是生产现场的利刃。 – ●设备 Machine

制程及品質管制

整編:YJF 日期:2006/05/26

什麼是制程?

在整個作業中有各種過程,一般包括 製造過程 工程過程 工作過程 業程中把品質做好,即在 製造過程中把製品品質做好 過 程 工程過程中把工程品質做好 中 我 們 作業過程中把工作品質做好 在 做 什 業務過程中把業務品質做好 麼 服務過程中把服務品質做好

問題思考: 我們的制程狀態?

何謂制程管制

•⑴所謂制程管制,就是要使制程正常穩定長時 間保持在管制狀態,如發生異常時即能很迅速 的發覺異常原因,並迅速採取改善措施,使制 程回復到在管制狀態,避免異常繼續發生。 •⑵但通常很可能會將偶然原因判斷為異常原因, 或異常原因判斷為偶然原因,若判斷錯誤,常 會導致公司花費金錢且浪費時間在不 必要的 改善工作上而徒勞無功。 •⑶對「制程」必頇要有效的加以管制,使能正 確且迅速的判斷所發 生的是偶然原因或是異 常原因,以免擾亂正常之作業。

品质管理发展历程及推行PPT(共93页)

2000年9月以来,中国宁夏、云南等地发生了两三起 三菱汽车旧款V31、V33帕杰罗越野车在行驶中制 动突然失效的事故。当地出入境检验检疫部门检验 指出,发生上述现象系设计不当造成的。 2001年2月8日中国国家检验检疫局发布通知,停止 对三菱帕杰罗V31、V33的进口。2月12日三菱汽车 公司公开道歉,宣布召回帕杰罗V31、V33两款车, 对液压制动助力系统蓄压器进行更换。

制 品 质 保

理 技 术 、 管

C O P

销售 QC

设计 QC

制造 QC

交付 QC

客 满

制证理

意

品品 质质

S 人资 材料 设备 成本 …

检改 查进

P QC QC QC QC

全员参与管理 品质 5S 教育 TPM 标准 QCC …

人员品质提升 意识 活动 训练 活动 化 活动

TQM目标:持续为顾客提供满意的商品和服务; (以顾客为导向,持续改善)

整合力量

最高管理者

方针 目标

顾客需求

4)过程质量管理的观念: “过程”的定义:

过程三要素:

INPUT 过程需求

过程

OUTPUT 过程目标

过程因素:人 、资源(料/机/具/软件等)、 法、管理指标

过程和结果的关系:

企业有哪些过程:

与产品直接相关的过程(COP): 与产品间接相关的过程(SP): 管理过程(MOP):

内、外部分析要项(二)

• 产品------获利率 • 市场------定位、占有率 • 产销------成长率 • 环境

利用优势把握机会,改进缺点排除威胁

产生经营共识

整体环境分析

企业内部环境分析 企业外部环境分析

制成与成品检验检验方法

作成:彭友翔 2011-06-22

一、品质制程检验管理

一、制程检验(IPQC)

制程检验是品质管理的核心 一般的制程检验系指进料 (如物料仓库)以后到 成品出厂以前,这中间的品质管理活动。

一般由生产部门和品质部门分工协作共同完成

制程检验的目的

(1) 大量连续型的生产中,及时发现不良 产品,采取措施,可防止大量的不良发生。 (2)针对品质非机遇性变因,于作业过程 中,加以查核,防止不良品产生。 (3)通过检验之实施,不让本制程的不良 品流入下一工序。

巡回检验

(1)巡回检验是指检验员在生产现场按 一定的时间间隔对有关工序的产品和 生产条件进行监督检验。 (2)不仅要抽检产品,还需要检查影 响产品质量的生产要素(人、机、料、 法、环境) (3)重点是关键工艺或工序,如颜色、 可靠性、外观、结构、功能等。

品质异常的处理

(1) 在生产中对产品的巡查的相关数据,必 需明确的记录在(杰端制程控制表)中。 (2) 对发现的较大品质异常及不良、品管人 员要开具“制程异常通知单”通知有生产主 操及部门负责人迅速处理,有必要时可责令 停产改善。

成品检验

(1)使用抽样方法:MIL-STD-105E AQL:CR=0 MA=0.65 MI=1.0 (2)检验记录(出厂检验报告) (3)不合格品之处置: a、不合格品进行标示隔离 b、由评审小组根据不合格的情况,提出 方案,确认是否可出货或以B品出货,或报废 处理等。 (4)严防不合格品出厂而影响顾客满意和公司 的信誉。

检验的重点

检验设计时,应先熟悉制程,对不稳定 的因素应事先了解掌握,并做重点控制, 包括: a.该产品以前曾有异样,不良记录较高 (之前生产异常问题记录) b. 机器不稳定(均匀性、重复性) c.材料不甚理想的讯息(来料异常) d.有新产品、新员工加入时(了解相关信 息)

品质概念发展的5个阶段

品质概念发展的5个阶段品质概念在最近20年中,快速发展演进。

发展的过程,大体上可以分为5个阶段,如附图1所示:a可接受度的检验b品质控制c品质保证d全面品质管理e全面品质保证附图1:品质保证系统的发展阶段1 可接受度的检验(从不良品中挑选出良品)检验(预防不良的发生)品质控制(流程改善)品质保证全面品质管理全面品质保证全面品质保证全面品质管理品质保证品质控制检验在可接受度的检验系统中,产品的品质特性,会与产品的规格互相做比较。

品质特性是可以被质化(颜色,外观等等)或是量化(重量,长度,量测值)的。

这些特性会经过试验,衡量或是测试,以评估其与产品规格之间的一致性。

这种系统类型,多半用于进料,线上,和出货检验。

与规格不符的产品会被销毁,重工,列入次级品, MIL-STD-105E 提供了根据属性执行检验所使用的取样程序和取样表。

MIL-STD-414提供了根据变量执行检验所使用的取样程序和取样表。

可接受度的检验系统是一项事后的程序,除了对供货商,操作或是工作人员所造成的不合格产品进行辨识之外,并没有在生产过程中,采取及时性的预防措施。

简单的可接受度检验活动,通常是在厂内进行,且没有供货商或是客户直接参与。

整个系统的概念如附图2所示。

附图2:可接受度检验的模型制程检验可接受度取是否通过检是 否判退,销毁,重可接受下一个制程2 品质控制阶段品质控制包含了分析性和诊断性的技术,以及为了预防不良发生,着重在监控制程,和消除不符要求的原因的一些行动。

在品质控制系统中,一般的行动都会包含统计制程管制(Statistical Process Control ,SPC ),制程能力的研究,来自作业员制程绩效回馈分析,和采取有效的矫正措施,消除制程中的异常状况。

在品质控制系统中对于重要的产品特性,通常采取100%全检,以预防有任何不合格的产品出货给客户。

然而,当品质控制技术使用得当时,将可以由稳定制程的矫正措施之发起,监测出失控的状况。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

12

13 14 15 16 17 18 19 20

100

100 100 100 100 100 100 100 100

6

8 5 2 3 6 2 7 5

0.06

0.08 0.05 0.02 0.03 0.06 0.02 0.07 0.05

22

23 24 250 100 2500 100

组别 1 2 3 4 5

X

177.6 176.6 178.4 176.6 177.0

R 23 8 22 12 7

组别 11 12 13 14 15

X

179.8 176.4 178.4 178.2 180.6

R 9 8 7 4 6

6

7 8 9 10

179.4

178.6 179.6 178.8 178.2

选用管制图的格式 记 入 管 制 界 限

绘 处 置 措 施 NG 点 、 实 施 OK

管制图判读 OK 重新检讨管制图

19

管制图的选择

管制图的选择 计量值 数据性质? 计数值

n≧2

样本大小 n=?

n=1

不良数

数据系不良数 或缺点数

缺点数

~

X

CL性质?

n=2~5 n=3或5

X

n≧10

不是

n是否相等?

是

不是

单位大小是 否相关

是

n=?

~

X R

XR

管 制 图

X

管 制 图

X Rm

P 管 制 图

PN 管 制 图

U 管 制 图

C 管 制 图

管 制 图

管 制 图

20

计量值/计数值管制图公式汇总

管制图 CL UCL LCL 附注 n=2~5最适当 n<10以下 10≦n≦25 N=3 or 5较佳 与之R图相同 k:组数 n:样本大小 P使用小数 P使用% n= 1/ P~5 P

U 3 U/n

21

X R 管制图(平均值与全距)

1.公式: (1) X 管制图 CL= X UCL= X +A2 R LCL= X -A2 R (2) R 管制图 CL= R UCL=D4 R LCL=D3 R 2.实例: 某工厂制造一批紫铜管,应用 X -R管制图来控制其内径,尺寸单 位为m/m,利用下页数据表之资料,求得其管制界限并绘图。 (n=5)

16

共同原因与特殊原因之对策

1. 特殊原因之对策(局部面) l 通常会牵涉到消除产生变异的特殊原因 l 可以由制程人员直接加以改善 l 大约能够解决15%之制程上之问题 2. 共同原因之对策(系统面) l 通常必须改善造成变异的共同问题 l 经常需要管理阶层的努力与对策 l 大约85%的问题是属于此类系统 17

8

常态分配

μ±Kσ

μ±0.67σ μ±1σ μ±1.96σ

在内之或然率

50.00% 68.26% 95.00%

在外之或然率

50.00% 31.74% 5.00%

μ±2σ

μ±2.58σ μ±3σ

95.45%

99.00% 99.73%

4.55%

1.00% 0.27%

9

常态分配

10

管制界限的构成

11

◎资料种类:计数值(间断资料,Discrete Data)

计量值(连续资料,Continuous Data) ◎资料来源:原材料 制程(制程参考) 检验(产品特性) 2

群体与样本

N μ

n x s

3

数字数据处理的步骤

1.原始资料审核:保存资料的真实性。 2.分类的决定:分成几类,避免重复及遗漏。 3.分类后整理:进行归类。 4.列表:根据结果编成适用的表式。 5.绘图:绘成统计图。

53 45 48 48 49 49 50 50 51 50 50 49

49

53 49 49 50 52 50 46 49 51 49 49 49

52

45 48 49 54 51 48 49 51 46 46 52 50

51

50 49 52 50 54 52 51 53 48 50 51 55

3

8 4 4 8 5 5 5 4 5 5 3 6

SPC导入流程

建 问 确 制

立 题

可 之

解 系

决 统 键 性

认 关 程 及 特

导入SPC进行关键 制程及特性之管制 检 讨 制 程 能 力 符 合 规 格 程 序

足 够

不 足

提报及执行 制程改善计划

持 续 进 行 制 程 改 善 计 划

18

管制图的应用

决 定 管 制 项 目 决 定 管 制 标 准 决 定 抽 样 方 法

R

X1

测 定 值 X2 X3 X4

X5

X

50.2

50.6 50.6 49.8 49.8 51.2 50.4 51.0 52.2 51.0 50.6 51.2 1254

R

1

2 3 4 5 6 7 8 9 10 11 12 13

50

47 46 50 46 50 47 48 50 49 51 50 49

50

5. 变异数分析/回归分析

6

制程管制系统

制程中对策 绩 效 报 告 成 品 改 善

制

程

中 人员

对

策

设备 材料 成 品

方法

环境

7

制程管制系统

1. 制程: 制程乃指人员、设备、材料、方法及环境的输入,经由一定 的整理程序而得到输出的结果,一般称之成品。成品经观察、量 测或测试可衡量其绩效。SPC所管制的制程必须符合连续性原则。 2. 绩效报告: 从衡量成品得到有关制程绩效的资料,由此提供制程的管制 对策或改善成品。 3. 制程中对策: 是防患于未然的一种措施,用以预防制造出不合规格的成品。 4. 成品改善: 对已经制造出来的不良品加以选别,进行全数检查并修理或 报废。

X – R绘图步骤

4.求管制界限。 (1) X管制图 CL= X =50.16 UCL= X +A2 R =50.16+(0.58) (4.8)=52.93 LCL= X -A2 R =50.16-(0.58) (4.8)=47.39 (2) R管制图: CL= R =4.8 UCL=D4 R =(2.11) (4.8)=10.13 LCL=D3 R =(0) (4.8)=0

4

统计技术之应用

1. 2. 3. 4. 5. 6. 7. 8. 市场分析 产品设计 相依性规格、寿命及耐用性预测 制程管制及制程能力研究 制程改善 安全评估/风险分析 验收抽样 数据分析,绩效评估及不良分析

5

SPC使用之统计技术

1. 柏拉图(决定管制重点) 2. 统计检定 3. 管制图

4. 抽样计划

X A3S

B3S

~ X X/k

R R/k

X R/k

Rm Rm/(k - n 1)

~ X m A2R

3

~ X m A2R

3

R X X-Rm Rm

D4 R X E2 Rm D4 Rm

D3 R

X - E2 Rm

D3 Rm

P 3 P(1 P)/n

P - 3 P(100 P)/n

51

52 53 49 51 50 52 50 50 49 52 51

6

5 7 3 2 4 6 4 5 5 5 3 120

23

X R绘图步骤

1.将每样组之 X 与R算出记入数据表内。 2.求 X 与R 1,254 X X = n = 25 =50.16 R = 120 = 4.8 R= n 25 3.查系数A2,D4,D3 A2=0.58,D4=2.11,D3=负值(以0代表) p35 24

计 数 值

P Pn C U

P d/ n nP d d/k C C/k

P 3 P(1 P)/n

P 3 P(100 P)/n

n P 3 n P(1 P)

n P 3 n P(1 P)

C3 C

C-3 C

U C/ n

U 3 U/n

25

X – R绘图步骤

5.将管制界限绘入管制图

6.点图

7.检讨管制界限

26

X – R管制图

27

Work shop

X –R范例

某产品制成后,经常发现不良品,今利用X –R管制图控制其品质特性,每天取 样2次,每次样本大小n=5,下表是10天内所收集之数据(由同一作业员操作同一部 机器所得之数据),试计算X –R管制图之管制界限,并绘成管制图。

33

Work shop

P范例

某工厂之生产线,每分钟制造产品200个,今为控制其焊锡不良,采用不良率管 制图加以管制,每2小时抽查200个,试根据下列资料计算不良率管制图之中心线及管 制界限,并绘制其管制图。

月 日

10月6日

不良罐数

2 0 4 2 3 2 2 6 3 3 4 2

月 日

10月9日

不良罐数

制程品质衡量方式的演进

常态分布 管制图(%) Ca/Cp/Cpk (ppm) 6σ

1850 高斯

1924 W.A Shewhart 美国

1960 日本

1980 Motorola 1992 TI 1994 Allied Signal 95 GE 98 Sony

1

概

述

◎统计方法的定义:资料的收集、整理与解释,并导出 结论或加以推广。

第一种错误与第二种错误(α risk ;β risk)

管制界限 ±1σ ±2σ ±3σ α值 31.74% 4.56% 0.27%

6 % 103

平均值移动 ±1σ ±2σ ±3σ