对高密度位错奥氏体再结晶的影响

材料科学基础_第五章材料的形变和再结晶

材料科学基础_第五章材料的形变和再结晶材料的形变是指材料在外力作用下发生的形状、尺寸及结构的变化。

形变可以分为弹性变形和塑性变形两种形式。

弹性变形是指物质在外力作用下只发生形状的改变,而不发生组织内部结构的改变,当外力消失时,物质能恢复到原来的形状。

塑性变形是指物质在外力作用下发生形状和内部结构的改变,当外力消失时,物质不能恢复到原来的形状。

形变过程中,材料的内部晶粒会发生滑移、动晶界和晶界迁移等变化,这些变化有助于减小材料中的位错密度,同时也能影响晶粒的尺寸、形状和分布。

当形变达到一定程度时,晶粒内部会产生高密度的位错,这会导致晶体的韧性下降,同时也容易引起晶粒的断裂和开裂。

因此,形变过程中产生的位错对材料的性能具有重要影响。

再结晶是指在材料的形变过程中,通过退火处理使晶粒重新长大,去除或减小形变过程中产生的位错和晶界等缺陷,从而改善材料的力学性能和其他性能。

再结晶的发生与材料的种类、成分、形变方式等因素有关。

再结晶可以通过两种方式实现:显微再结晶和亚显微再结晶。

显微再结晶是指晶粒在正常晶界上长大,形成新的晶粒;亚显微再结晶是指材料中的一些晶粒发生部分再结晶,形成较大的再结晶晶粒。

再结晶的发生和发展受到晶粒的尺寸、形状和分布的影响。

晶粒尺寸越小,再结晶发生越容易,且再结晶晶粒的尺寸也越小。

再结晶晶粒的尺寸和分布对材料的性能影响很大。

晶粒尺寸较小的材料通常具有优良的力学性能和高韧性,且易于加工。

因此,控制再结晶晶粒的尺寸和分布对材料的性能优化和加工有重要意义。

总之,材料的形变和再结晶是材料科学中重要的研究领域。

通过研究形变和再结晶的机制和规律,可以优化材料的性能和加工过程,从而推动材料科学的发展和应用。

一文看懂回复和再结晶

一文看懂回复和再结晶回复和再结晶一、冷变形金属在加热时的组织与性能变化金属和合金经塑性变形后,由于空位、位错等结构缺陷密度的增加,以及畸变能(晶体缺陷所储存的能量)的升高将使其处于热力学不稳定的高自由能状态,具有自发恢复到变形前低自由能状态的趋势,但在室温下,因温度低,原子活动能力小,恢复很慢,一旦受热,温度较高时,原子扩散能力提高,组织、性能会发生一系列变化。

这一变化过程随加热温度的升高可表现为三个阶段:回复:指新的无畸变晶粒出现之前所产生的亚结构和性能变化的阶段。

在此阶段,组织:由于不发生大角度晶界的迁移,晶粒的形状和大小与变形态相同,仍为纤维状或扁平状。

性能:强度与硬度变化很小,内应力、电阻明显下降。

(回复是指冷塑性变形的金属在(较低温度下进行)加热时,在光学显微组织发生改变前(即在再结晶晶粒形成前)所产生的某些亚结构和性能的变化过程。

)再结晶:指出现无畸变的等轴新晶粒逐步取代变形晶粒的过程。

在此阶段,组织:首先在畸变度大的区域产生新的无畸变晶粒的核心,然后逐渐消耗周围的变形基体而长大,直到变形组织完全改组为新的、无畸变的细等轴晶粒为止。

性能:强度与硬度明显下降,塑性提高,消除了加工硬化,使性能恢复到变形前的程度。

晶粒长大:指再结晶结束之后晶粒的继续长大。

在此阶段,在晶界表面能的驱动下,新晶粒相互吞食而长大,最后得到较稳定尺寸的晶粒。

显微组织的变化:回复阶段:显微组织仍为纤维状,无可见变化。

再结晶阶段:变形晶粒通过形核长大,逐渐转变为新的无畸变的等轴晶粒晶粒长大阶段:晶界移动,晶粒粗化,达到相对稳定的形状和尺寸。

性能变化:回复阶段:强度、硬度略有下降,塑性略有提高;密度变化不大,电阻明显下降。

再结晶阶段:强度、硬度明显下降,塑性明显提高;密度急剧升高。

晶粒长大阶段:强度、硬度继续下降,塑性继续提高;粗化严重时下降。

二、回复1. 回复动力学上图同一变形程度的多晶体铁在不同温度退火时,屈服强度的回复动力学曲线特点:(1)没有孕育期;(2)在一定温度下,初期的回复速率很大,随后即逐渐变慢,直至趋近于零;(3)每一温度的恢复程度有一极限值,退火温度越高,这个极限值也越高,而达到此一极限值所需的时间则越短;(4)预变形量越大,起始的回复速率也越快,晶粒尺寸减小也有利于回复过程的加快。

《金属学与热处理》复习题参考答案

《金属学与热处理》复习题绪论基本概念:1.工艺性能:金属材料适应实际加工工艺的能力。

(分类)2.使用性能:金属材料在使用时抵抗外界作用的能力。

(分类)3.组织:用肉眼,或不同放大倍数的放大镜和显微镜所观察到的金属材料内部的情景。

宏观组织:用肉眼或用放大几十倍的放大镜所观察到的组织。

(金属内部的各种宏观缺陷)显微组织:用100-2000倍的显微镜所观察到的组织。

(各个组成相的种类、形状、尺寸、相对数量和分布,是决定性能的主要因素)4:结构:晶体中原子的排列方式。

第一章基本概念:1.金属:具有正的电阻温度系数的物质,其电阻随温度升高而增加。

2.金属键;金属正离子和自由电子之间相互作用而形成的键。

3.晶体:原子(离子)按一定规律周期性地重复排列的物质。

4.晶体特性:(原子)规则排列;确定的熔点;各向异性;规则几何外形。

5.晶胞:组成晶格的最基本的几何单元。

6.配位数:晶格中任一原子周围与其最近邻且等距的原子数目。

7.晶面族:原子排列相同但空间位向不同的所有晶面称为晶面族。

8.晶向族:原子排列相同但空间位向不同的所有晶向称为晶向族。

9.多晶型性:当外部条件(如温度和压强)改变时,有些金属会由一种晶体结构向另一种晶体结构转变。

又称为同素异构转变。

10.晶体缺陷:实际晶体中原子排列偏离理想结构的现象。

11.空位:晶格结点上的原子由于热振动脱离了结点位置,在原来的位置上形成的空结点。

12.位错:晶体中有一列或若干列原子发生了有规则的错排现象,使长度达几百至几万个原子间距、宽约几个原子间距范围内的原子离开其平衡位置,发生了有规律的错动。

13.柏氏矢量:在实际晶体中沿逆时针方向环绕位错线作一个闭合回路。

在完整晶体中以同样的方向和步数作相同的回路,由回路的终点向起点引一矢量,该矢量即为这条位错线的柏氏矢量。

14.晶粒:晶体中存在的内部晶格位向完全一致,而相互之间位向不相同的小晶体。

15.各向异性:由于晶体中不同晶面和晶向上的原子密度不同,因而晶体在不同方向上的性能有所差异。

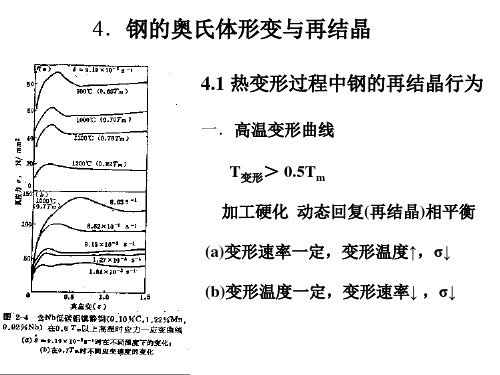

4.钢的奥氏体形变与再结晶

晶晶粒尺寸随变形量增大

而细化,而受变形温度的

影响较小。

3.静态再结晶动力学

X=1-exp(-Ktn) X——再结晶分数 t——时间 K、n——常数

产生X=0.5的再结晶分数所需的时间为t0.5

0.5=1-exp(-Kt0.5n)→K=0.693/t0.5n X=1-exp[-0.693(t/t0.5)n] 图2--28可见计算值与实测值相符

6

4.再结晶速度

再结晶率XV和时间t的关系: XV =1-exp(-BtK) B、K-常数

6

温度高、变形量大,再结晶速度快

6

温度高、变形量大, 再结晶速度快

三.影响再结晶晶粒大小的因素 热加工:通过变形-再结晶获得细晶粒组织 控轧: 奥氏体再结晶区轧制→再结晶细化晶粒 →奥氏体未再结晶区轧制→细化的铁素体组织 可见,再结晶晶粒大小对最终得到的晶粒组织

2.软化过程中组织的变化

(a)未再结晶(晶粒伸长)→回复→静态再结晶→晶粒长大

(b)动态再结晶(等轴晶粒)→亚动态再结晶→晶粒长大

二.静态再结晶行为 驱动力:变形的贮存能 热加工中晶粒组织的变化见图2--19。 热状态下粗大的奥氏体晶粒→晶粒伸长→晶界上形核(开 始再结晶)→再结晶完成→晶粒长大

变形温度tc变形速度合金元素cc高温低速易发生动态再结晶原始奥氏体晶粒度再结晶后的晶粒尺寸d1logzd与原始晶粒度和变形量无关r0c动态再结晶晶粒静态再结晶晶粒d的影响因素变形速度tr0t形核方式凸出形核亚晶的成长完成方式成核长大成核长大位错密度分布不均低强度与硬度高低晶粒形态变形状态退火状态p衡量动态再结晶的难易程度图215示出了p与z的关系

6

③ ε> εc

静态回复

c点,软化分三段:

再结晶与位错密度关系

再结晶与位错密度关系再结晶是一种材料加工技术,通过热处理将已经变形的晶粒重新排列,消除原有的位错密度,使材料恢复到近似初生状态的一种方法。

位错密度是指在晶体中存在的位错的数量和分布密度。

位错是晶体中的线状缺陷,其存在对材料的塑性变形和机械性能有重要影响。

当材料被加工后,大量的位错会在晶体中形成,位错互相相互作用产生弹性和塑性变形。

这些位错在经过热处理过程中,会因为材料或晶体的重结晶而消失。

再结晶是通过加热晶体到一定的温度,然后保温一段时间,使原来的位错消失,晶体再排列形成新的晶粒的过程。

再结晶分为动态再结晶和静态再结晶。

动态再结晶是在材料的变形过程中发生的,通常发生在高温下快速变形。

静态再结晶是在变形后的材料中在较低温度时发生的,通常发生在缓慢变形或保温过程中。

再结晶的过程主要包括晶粒长大和位错迁移两个阶段。

在晶粒长大阶段,原来的高位错密度晶粒会逐渐长大,消失原有的位错,一部分位错聚集在晶界附近形成特殊晶界位错。

在位错迁移阶段,原来晶界附近的位错逐渐沿晶界迁移,导致原有的位错消失,最终形成面积更大的晶粒。

再结晶的过程对位错密度有明显的影响。

经过再结晶处理后,材料的位错密度会大幅度降低。

这是因为在晶粒长大和位错迁移的过程中,原有的位错会被消除,晶粒重新排列。

新形成的晶粒相对较大,位错会逐渐从晶界向晶内迁移,导致位错的数量和分布密度大大降低。

位错密度的降低对材料的机械性能有重要的影响。

位错是晶体中的重要缺陷,会阻碍晶体中原子的位移,导致材料的塑性变形受到限制。

位错密度的降低可以增加晶体的连续性,提高材料的塑性变形能力。

此外,位错密度的降低还可以减小材料的内部应力,提高材料的抗蠕变能力和疲劳寿命。

在再结晶处理过程中,位错密度的降低还与处理温度、保温时间、应变速率等因素有关。

较高的处理温度和较长的保温时间可以促进位错的消除和晶粒的长大,进一步降低位错密度。

较快的应变速率可以增加位错的密集度,促进位错的迁移和消除。

碳钢的热处理操作、组织观察及硬度测定

淬火、回火是钢件的重要热处理工艺。所谓 淬火就是将钢件加热到Ac或Acl以上,保温后放 入放入各种不同的冷却介质中快速冷却,以获得 马氏体组织的热处理操作。 钢件,特别是高碳钢件经淬火后得到马氏体 组织时,材质硬而脆,并且工件内部存在很大的 内应力,如果直接进行磨削加工往往会出现龟裂; 一些精密的零件在使用过程中将会引起尺寸变化 而失去精度,甚至开裂。因此钢件淬火后必须立 即进行回火处理。

表6—1 碳钢的临界点

类 别 钢 号 临 界 点(℃)

Ac1

Ac3或Accm

Ar1

Ar3

碳 素 结 构 钢

20 30 40 45 50 60

735 732 724 724 725 727 730 730 730 730 730

855 813 790 780 760 766 770 - 800 820 830

(5) 残余奥氏体(Ar) 当奥氏体中含碳量>0.5%时, 淬火时总有一定量的奥氏体不能转变成为马氏体,而保留 到室温,这部分奥氏体就是残余奥氏体,它不易受硝酸酒 精腐蚀剂的浸蚀,在显微镜下呈白亮色,分部在马氏体之 间,无固定形态,淬火后来经回火, Ar与马氏体很难区 分,都呈白亮色,只有马氏体回火后才能分辨出马氏体间 的残余奥氏体。 (6) 回火马氏体(Mr) 高碳马氏体经低温回火(150~ 250oC)后,马氏体分解,析出与母相共格的极细小的弥 散一碳化物。这种组织称为回火马氏体。由于有极细小的 碳化物析出使回火马氏体易受浸蚀,所以在光学显微镜观 察,回火马氏体仍保持针状马氏体形态,只是颜色比淬火 马氏体深,但极细小的碳化物分辨不清,如照片所示。在 电子显微镜下则可观察到细小的碳化物。 低碳板条状马氏体低温回火以后,马氏体中只发生碳 原子的偏聚,尚未析出碳化物。在光学和电子量微镜下观 察,低碳回火马氏体仍保持条状马氏体形态。中碳钢淬火 以后得到板条状马氏体和片状马氏体的混合组织,回火后 其中片状马氏体易受浸蚀,颜色变深。

动态再结晶原位表征

动态再结晶原位表征1.引言1.1 概述概述部分的内容可以介绍动态再结晶原位表征的背景和意义。

以下是一个概述的示例:概述:动态再结晶原位表征是一种重要的材料表征技术,它能够实时观察和分析材料在高温、高应变条件下的再结晶行为。

再结晶过程是材料加工中的关键步骤,在材料的塑性变形中起着重要作用。

动态再结晶作为一种晶界调控机制,能够显著改善材料的塑性变形能力和力学性能。

因此,对动态再结晶的原位表征具有重要意义。

随着先进制造技术的发展,材料的要求越来越高,对于材料的性能和稳定性提出了更高的要求。

然而,在材料加工过程中,由于高温和大应变引起的再结晶行为却容易导致材料的失稳和性能下降。

因此,为了探究再结晶的机制和调控再结晶过程,动态再结晶原位表征技术应运而生。

动态再结晶原位表征技术能够实时观察并分析材料在加工过程中的再结晶行为,为进一步研究材料的显微结构和力学性能提供了重要依据。

通过原位表征技术,研究人员能够观察到材料在高温和强应变条件下的晶粒再结晶过程,了解晶界的演化和晶粒尺寸的变化。

这对于优化材料的制备工艺和提升力学性能具有重要意义。

本文将重点介绍动态再结晶原位表征的概念、原理和应用。

通过对这一领域的深入探究,旨在为材料科学和工程领域的研究人员提供更多关于动态再结晶基础理论和实践应用的知识,同时探讨其在材料制备和性能调控中的潜在优势和未来发展方向。

文章结构部分主要介绍了本篇长文的整体组织架构,以及各个章节的内容概要。

通过明确文章结构,读者可以更好地了解整篇文章的布局和内容主题。

具体内容如下:本篇长文的文章结构按照如下方式组织:1. 引言1.1 概述引言部分首先对动态再结晶原位表征这一主题进行简要的概述,介绍了该技术的背景和研究意义。

1.2 文章结构文章结构部分即当前所在部分,主要介绍了整篇文章的章节组织和各个章节的内容概要,为读者提供了整体的阅读导引。

1.3 目的引言最后明确了本篇长文的研究目的,即探讨动态再结晶原位表征的应用和发展前景。

安徽工业大学金属学与热处理(A)复习题(安工大)

金属学与热处理(A)金属学与热处理(A)复习题行政班级:姓名:学号:第一章习题1、标出图中给定的晶面和晶向的米勒指数:晶面: OO′A′A、OO′B′B、OO′C′C、OABC、AA′C′C、ED′D、EDC晶向: OB、EC、O′C、OD、AC′、D′A2 在立方晶胞中画出以下晶面或晶向, 写出立方晶系空间点阵特征。

1/22/3E3、已知铜原子直径为0.256nm,试计算Cu的晶格常数。

4、对于体心立方的Fe,已知其点阵常数为0.2866nm。

请计算Fe的密度。

5.什么是晶面族,立方晶系的{111}、{105}晶面族各包含哪些晶面? 立方晶系的<123>晶向族各包含哪些晶向?6.6 什么是点阵参数? 简述晶体结构和空间点阵之间的关系。

七大晶系的空间点阵特征各是什么?7、fcc(bcc)结构的密排方向是___,密排面是___,密排面的堆垛顺序是___,致密度为____,配位数是___,晶胞中原子数为___,把原子视为半径为r的刚性球时,原子的半径是点阵常数a的关系为______。

8根据缺陷相对于晶体尺寸和其影响范围的大小,缺陷可以分为哪几类?简述这几类缺陷的特征以及这些缺陷对金属性能的影响。

这些缺陷是否一定是性能上的缺陷,为什么?9常见的金属晶体的界面有哪些?通常晶界分为哪两大类?划分的依据是什么? 简述小角度晶界的结构模型,大角晶界重合点阵模型的含义是什么?第二章习题1 叙述金属结晶过程所需要的三个必要条件,并说明这三个条件在凝固过程中所起的作用。

2 说明凝固临界核心的形成是否是热力学自发过程,并对此加以解释。

3 试推导球形均匀形核时的临界半径以及形核功的表达式。

4 晶粒大小对材料的机械性能有何影响,影响铸态晶粒大小的主要因素是什么?铸造实际中如何控制金属晶粒大小?何谓变质处理?5简述纯金属结晶过程的宏观特征,叙述凝固过程中晶体成长的几种主要机理。

6 结晶过程中液固界面的类型有哪几种,简述晶体成长方式及其外貌与液固界面前沿的温度分布的关系。

大变形异步-同步轧制超细晶TWIP钢的组织及变形性行为

大变形异步-同步轧制超细晶TWIP钢的组织及变形性行为张道达;付斌;孙衍乐;尧登灿;付立铭;单爱党【摘要】The ultrafine-grained(UFG) high-Mn austenitic steels were successfully produced by the method of severely asymmetric rolling(ASR) and symmetric rolling(SR) and the subsequent annealing treatment.The effect of annealing on microstructure and mechanical properties of the produced steel was investigated.The results showed that the fully recrystallized UFG TWIP steel with the average grain size of the 600 nm was obtained when the ASR-SRed steel was anneal ed at 700 ℃.After heavily cold ASR-SR processing,the ultimate tensile strength(UTS) of the steel was increased from 677MPa to 1 591 MPa.With the subsequent annealing temperatures increasing,the strength was decreased and the elongation was increased.Specially,the heavily ASR-SRed TWIP steel when annealed at 600 ℃ was partially recrystallized and its yield strength,UTS and elongation were 980 MPa,1 126 MPa and 32.6%,respectively.The produced UFG steels exhibit very high strain hardening,which is mainly attributed to the partially recrystallization of the nanostructures and the relatively lower stacking fault energy of the high-Mn TWIP steel.%通过大变形异步-同步轧制及随后的退火处理,成功制备了超细晶高锰TWIP钢,并详细研究了不同退火温度对大变形TWIP钢的组织和性能的影响机理,结果表明:大变形轧制材料经700℃退火后,组织发生完全再结晶,获得了稳定的晶粒尺寸小于600nm的超细晶TWIP钢.经大变形轧制TWIP钢的抗拉强度从677MPa提高到了1591MPa,随着退火温度的升高,材料的强度降低,塑性增加;大变形纳米组织TWIP钢在600℃退火后,组织为部分再结晶状态,屈服强度、抗拉强度和延伸率分别达到了980MPa、1126MPa和32.6%.退火处理后的超细晶TWIP钢呈现出较高的应变硬化能力.优异的综合力学性能主要归因于大变形轧制后的纳米组织的部分回复再结晶和高锰TWIP钢相对较低的层错能.【期刊名称】《南昌大学学报(理科版)》【年(卷),期】2017(041)004【总页数】7页(P368-373,382)【关键词】超细晶TWIP钢;高锰奥氏体钢;异步轧制;同步轧制【作者】张道达;付斌;孙衍乐;尧登灿;付立铭;单爱党【作者单位】江西省机械科学研究所,江西南昌 330002;上海交通大学材料科学与工程学院,上海200240;上海交通大学材料科学与工程学院,上海200240;江西省机械科学研究所,江西南昌 330002;上海交通大学材料科学与工程学院,上海200240;上海交通大学材料科学与工程学院,上海200240【正文语种】中文【中图分类】TG335.1近20年,具有较低层错能的高锰奥氏体孪晶诱发塑性(TWIP:TWinning Induced Plasticity)钢,由于其同时兼具优良的塑性和较高的强度及其独特的变形方式,受到材料学者的极大关注[1-3]。

钢材的控制轧制和控制冷却

精心整理钢材的控制轧制和控制冷却一、名词解释:1、控制轧制:在热轧过程中通过对金属的加热制度、变形制度、温度制度的合理控制,使热塑性变形与固态相变结合,以获得细小晶粒组织,使钢材具有优异的综合力学性能。

2、控制冷却:控制轧后钢材的冷却速度、冷却温度,可采用不同的冷却路径对钢材组织及性能进行调控。

3、形变诱导相变:由于热轧变形的作用,使奥氏体向铁素体转变温度Ar3上升,促进了奥氏体向铁索体的转变。

在奥氏体未再结晶区变形后造成变形带的产生和畸变能的增加,从而影响Ar3温度。

4、形变诱导析出:在变形过程中,由于产生大量位错和畸变能增加,使微量元素析出速度增大。

两相区轧制后的组织中既有由变形未再结晶奥氏体转变的等轴细小铁素体晶粒,还有被变形的细长的铁素体晶粒。

同时在低温区变形促进了含铌、钒、钛等微量合金化钢中碳化物的析出。

5、再结晶临界变形量:在一定的变形速率和变形温度下,发生动态再结晶所必需的最低变形量。

6、二次冷却:相变开始温度到相变结束温度范围内的冷却控制。

二、填空:1、再结晶的驱动力是储存能,影响其因素可以分为:一类是工艺条件,主要有变形量、变形温度、变形速度。

另一类是材料的内在因素,主要是材料的化学成分和冶金状态。

2、控制冷却主要控制轧后钢材冷却过程的(冷却温度)、(冷却速度)等工艺条件,达到改善钢材组织和性能的目的。

3、固溶体的类型有(间隙式固溶)和(置换式固溶),形成(间隙式)固溶体的溶质元素固溶强化作用更大。

4、根据热轧过程中变形奥氏体的组织状态和相变机制不同,将控制轧制划分为三个阶段,即奥氏体再结晶型控制轧制、奥氏体未再结晶型控制轧制、在A+F两相区控制轧制。

5、以珠光体为主的中高碳钢,为达到珠光体团直径减小,则要细化奥氏体晶粒,必须采用(奥氏体再结晶)型控制轧制。

6、控制轧制是在热轧过程中通过对金属的(加热制度)、(变形制度)、(温度制度)的合理控制,使热塑性变形与固态相变结合使钢材具有优异的综合力学性能。

螺纹钢筋无屈服现象分析及解决1

螺纹钢筋无屈服现象分析及解决方法技术中心李勇山摘要:本文通过分析屈服现象的本质和贝氏体的性质,描述了贝氏体对屈服现象的影响过程。

分析了化学成分和轧制工艺对贝氏体相变的影响,并提出成分设计和轧制工艺制定的思路。

关键词:屈服现象,贝氏体,化学成分,轧制工艺1.前言正常情况下,螺纹钢筋的组织为铁素体加珠光体,在拉伸过程中会出现明显的屈服现象,然而在实践生产过程中,许多钢厂都遇到螺纹钢筋无明显屈服平台的现象。

国家标准内规定对于没有明显屈服现象的钢筋,可以Rp0.2作为屈服强度,但通常Rp0.2较真正的屈服点要低,故无屈服钢筋经常会因强度不够而造成判废,给公司带来损失。

萍钢在开发盘螺初期,无屈服现象曾一度成为盘螺开发的主要技术难题,后来问题虽然得到基本解决,但在近两年的盘螺生产过程中,仍然时有无屈服现象出现。

2006年开发英标460B级螺纹钢筋时,由于使用Nb微合金化取代V微合金化生产Φ32规格钢筋,导致7个批组出现无屈服现象而产生大量废品。

所以,钢筋无屈服现象其实没有得到根本解决,其产生原因也始终处于朦胧状态,没有定论。

本文试图从分析屈服现象的本质,结合大量检验数据和对出现无屈服现象的总结,找出钢筋无屈服现象的根本原因,为螺纹钢筋的成分设计和轧制工艺制定提供依据。

2.无屈服现象的分析2.1屈服现象的本质钢材在拉伸时,当应力超过弹性极限,即使应力不再增加,而钢材或试样仍继续发生明显的塑性变形,称此现象为屈服。

屈服强度是描述钢材抵抗塑性变形的能力,在工程设计中占有重要地位。

使用位错理论可以较好的解释屈服现象,金属的塑性变形实质就是位错的运动[1]。

钢材在塑性变形的开始阶段,铁素体内的C、N或其它溶质原子聚集到位错附近与位错交互作用,形成柯氏气团,对位错产生钉扎作用,位错的开动需要外界加以更大的力才能克服柯氏气团的钉扎,形成上屈服点。

由于柯氏气团不随位错移动,一旦位错摆脱了柯氏气团,则位错的运动所需的外力显著降低,形成下屈服点。

材料科学基础智慧树知到答案2024年哈尔滨工程大学

材料科学基础哈尔滨工程大学智慧树知到答案2024年第一章测试1.以离子键为主的晶体所具有的特点包括:()。

A:塑性差B:导电性差C:硬度低D:熔点高答案:ABD2.空间点阵是由()在空间作有规律的重复排列。

A:分子B:几何点C:离子D:原子答案:B3.常见金属的晶体结构有体心立方、面心立方和密排六方,均属于14种布拉菲点阵中的空间点阵类型。

()A:错 B:对答案:A4.立方晶系中,具有相同指数的晶向与晶面()。

A:45°相交B:相互垂直C:夹角不确定D:相互平行答案:B5.已知面心立方Cu的点阵常数为0.361 nm,其密排面的晶面间距为()。

A:0.1276 nmB:0.1042 nmC:0.2084 nmD:0.361 nm答案:C6.下列具有密排六方结构的金属有:( )。

A:MgB:ZnC:FeD:Al答案:AB7.已知γ-Fe的点阵常数为0.3633 nm,则其原子半径为()。

A:0.3633 nmB:0.2568 nmC:0.1284 nmD:0.1573 nm答案:C8.下列相中,其晶体结构与组成元素的晶体结构均不相同的为:()。

A:间隙固溶体B:置换固溶体C:间隙化合物D:正常价化合物答案:CD9.固溶体中的溶质原子都是混乱随机的占据固溶体的晶格阵点或间隙位置。

()A:对 B:错答案:B10.尺寸因素化合物主要受()尺寸因素控制。

A:分子B:电子C:化合物D:原子答案:D第二章测试1.晶体中由于点缺陷的存在,使其性能发生变化,包括:()。

A:密度减小B:电阻增大C:电阻减小D:密度增大答案:AB2.因为位错的晶格畸变区是一条几何线,所以将位错称为线缺陷。

()A:错 B:对答案:A3.以下关于柏氏矢量的描述中,错误的是:()。

A:多个位错交汇于一点时,流入节点的位错与流出节点的位错的柏氏矢量和相等B:柏氏矢量越大,位错导致的点阵畸变越严重C:柏氏回路的起点不同,则得到的柏氏矢量方向也不同D:当位错运动时,其柏氏矢量会发生变化答案:CD4.不管是刃型位错,还是螺型位错,当它们在一个滑移面上运动受阻时,都可能发生交滑移。

七章 回复与再结晶习题答案(西北工业大学 刘智恩)之欧阳生创编

1.设计一种实验方法,确定在一定温度( T )下再结晶形核率N和长大线速度G (若N和G都随时间而变)。

2.金属铸件能否通过再结晶退火来细化晶粒?3.固态下无相变的金属及合金,如不重熔,能否改变其晶粒大小?用什么方法可以改变?4.说明金属在冷变形、回复、再结晶及晶粒长大各阶段晶体缺陷的行为与表现,并说明各阶段促使这些晶体缺陷运动的驱动力是什么。

5.将一锲型铜片置于间距恒定的两轧辊间轧制,如图7—4所示。

(1) 画出此铜片经完全再结晶后晶粒大小沿片长方向变化的示意图;(2) 如果在较低温度退火,何处先发生再结晶?为什么?6.图7—5示出。

—黄铜在再结晶终了的晶粒尺寸和再结晶前的冷加工量之间的关系。

图中曲线表明,三种不同的退火温度对晶粒大小影响不大。

这一现象与通常所说的“退火温度越高,退火后晶粒越大”是否有矛盾?该如何解释?7.假定再结晶温度被定义为在1 h 内完成95%再结晶的温度,按阿累尼乌斯(Arrhenius)方程,N =N 0exp(RT Q n-),G =G 0exp(RT Q g-)可以知道,再结晶温度将是G 和向的函数。

(1) 确定再结晶温度与G 0,N 0,Q g ,Q n 的函数关系;(2) 说明N 0,G 0,Q g ,Q 0的意义及其影响因素。

8.为细化某纯铝件晶粒,将其冷变形5%后于650℃退火1 h ,组织反而粗化;增大冷变形量至80%,再于650℃退火1 h,仍然得到粗大晶粒。

试分析其原因,指出上述工艺不合理处,并制定一种合理的晶粒细化工艺。

9.冷拉铜导线在用作架空导线时(要求一定的强度)和电灯花导线(要求韧性好)时,应分别采用什么样的最终热处理工艺才合适?10.试比较去应力退火过程与动态回复过程位错运动有何不同。

从显微组织上如何区分动、静态回复和动、静态再结晶?11.某低碳钢零件要求各向同性,但在热加工后形成比较明显的带状组织。

请提出几种具体方法来减轻或消除在热加工中形成带状组织的因素。

再结晶与位错密度关系

再结晶与位错密度关系引言:再结晶是金属材料加工中的一种重要工艺,通过再结晶可以改善材料的力学性能和微观结构。

位错密度是描述晶体中位错数量的物理量,位错在晶体中的存在会影响材料的塑性变形和力学性能。

本文将探讨再结晶与位错密度之间的关系。

一、再结晶的概念与过程再结晶是指在金属材料加工过程中,通过加热使材料的晶粒重新长大并消除原有的位错和应变,形成具有新晶粒结构的过程。

再结晶分为动态再结晶和静态再结晶两种形式。

动态再结晶是在冷变形过程中,材料的位错密度达到临界值时发生的再结晶,而静态再结晶则是在冷变形后通过加热使晶粒重新长大。

二、位错密度的概念与影响因素位错是晶体中的一种缺陷,是晶体中原子排列中发生错位的现象。

位错密度是指单位体积晶体中位错的数量。

位错密度的大小与材料的加工过程、应力和温度等因素有关。

在材料加工过程中,位错密度会随着冷变形的进行而增加,而加热过程中的再结晶会导致位错密度的降低。

三、再结晶对位错密度的影响1. 动态再结晶对位错密度的影响动态再结晶过程中,位错密度会逐渐降低。

当材料的位错密度达到一定临界值时,动态再结晶就会发生。

在动态再结晶过程中,高温下的材料会发生晶粒的长大和位错的消失。

这是因为高温下位错的迁移速度增加,使得晶粒能够重新长大,而位错则会在晶界处消失。

2. 静态再结晶对位错密度的影响静态再结晶是通过加热已经冷变形的材料来实现的。

在冷变形过程中,位错密度会逐渐增加。

而静态再结晶过程中,随着晶粒的长大,位错会在晶界处消失,从而降低位错密度。

四、位错密度对再结晶的影响位错密度对再结晶过程有着重要影响。

较高的位错密度会阻碍晶粒的长大和再结晶的进行。

位错会在晶界处阻碍晶粒的长大,使得晶粒尺寸较小。

而较小的晶粒尺寸又会导致位错密度的增加,形成恶性循环。

因此,位错密度较高的材料更难进行再结晶。

五、再结晶与位错密度的应用再结晶与位错密度的关系在金属材料的加工和优化中有着重要的应用价值。

通过控制材料的加工工艺参数和热处理条件,可以调控材料的位错密度和再结晶行为,从而获得理想的力学性能和微观结构。

工程材料(山东理工大学)智慧树知到课后章节答案2023年下山东理工大学

工程材料(山东理工大学)智慧树知到课后章节答案2023年下山东理工大学山东理工大学第一章测试1.材料受力时抵抗弹性变形的能力,称为()A:塑性 B:屈服强度 C:弹性模量 D:抗拉强度答案:弹性模量2.下列符号表示洛氏硬度单位的是()A:HRC B:HBW C:HSW D:HS答案:HRC3.在()情况下,材料所受外加应力低于屈服强度也会发生断裂。

A:高温 B:室温 C:疲劳 D:平面应变答案:高温;疲劳;平面应变4.腐蚀是一个电化学过程,腐蚀过程中有电流产生。

A:对 B:错答案:对5.下列性能属于材料工艺性能的是()A:抗拉强度 B:铸造性 C:切削加工性 D:焊接性答案:铸造性;切削加工性;焊接性6.铸铁的铸造性能比铸钢好。

A:错 B:对答案:对7.大型工程构件用钢要求有良好的()。

A:可锻性 B:可焊性 C:切削加工性 D:铸造性答案:可焊性8.材料的使用温度()A:应与其韧脆转变温度相等 B:与其韧脆转变温度无关 C:应在其韧脆转变温度以下 D:应在其韧脆转变温度以上答案:应在其韧脆转变温度以上9.在有关工件的图纸上,出现了以下几种硬度技术条件的标注方法,其中正确的是()A:12~15HRC B:HV800 C:500HBW D:229HB答案:500HBW10.材料的显微组织包括组成材料的各种相的组成与结构,相的大小、形态和分布。

A:错 B:对答案:对11.工程材料可分为()A:无机非金属材料 B:复合材料 C:金属材料 D:高分子材料答案:无机非金属材料;复合材料;金属材料;高分子材料12.学习工程材料课程的目的()A:探索工程材料奥妙 B:浪费时间 C:助力高端装备制造 D:掌控工程材料性能答案:探索工程材料奥妙;助力高端装备制造;掌控工程材料性能第二章测试1.离子键的特点是( ).A:有饱和性和方向性 B:没有方向性但有饱和性 C:有方向性但没有饱和性 D:没有方向性和饱和性答案:没有方向性和饱和性2.离子键结合的材料的性能特点包括()。

热处理方法对金属材料的再结晶过程的影响

热处理方法对金属材料的再结晶过程的影响金属材料的热处理是一种通过控制材料的温度和时间来改变其微观结构和性能的方法。

其中,热处理方法对金属材料的再结晶过程有着直接的影响。

本文将探讨不同热处理方法对金属材料再结晶过程的影响,并分析其原因。

一、退火热处理方法退火是常用的金属材料热处理方法之一。

退火热处理可以通过加热金属材料至其临界温度,然后在适当的温度下保持一段时间,最终使其再结晶。

退火处理主要通过以下几个方面影响再结晶过程:1. 温度:退火温度是影响再结晶过程的重要因素之一。

过低的温度将使晶粒长时间处于过饱和状态,导致再结晶速度缓慢;而过高的温度则可能导致晶粒长大过快。

因此,选择合适的退火温度可以有效促进再结晶过程的进行。

2. 时间:除了温度,退火时间也是影响再结晶过程的关键因素之一。

时间过短将导致晶粒晶界未完全形成,而时间过长则可能导致晶粒长大过大,造成材料性能的降低。

合理控制退火时间有利于获得理想的再结晶结构和性能。

二、变形热处理方法变形热处理是通过对金属材料进行塑性变形产生晶体缺陷,然后再加热处理来促进再结晶。

不同的变形热处理方法对金属材料再结晶过程的影响有所差异:1. 冷加工:冷加工是常用的变形热处理方法之一。

通过冷加工,可以引入大量的位错和晶体缺陷,从而为再结晶提供了必要的条件。

而通过适当的热处理,可以消除位错和晶体缺陷,促进再结晶的进行。

2. 热加工:热加工是通过加热金属材料至高温状态下进行变形,然后再进行适当的热处理。

由于高温下材料的塑性较好,热加工能够产生更多的位错和晶体缺陷,从而为再结晶提供了更好的条件。

三、淬火与回火热处理方法淬火与回火热处理常用于调节金属材料的硬度与韧性。

这种处理方法的影响主要体现在再结晶过程的控制上:1. 淬火:淬火过程通过快速冷却,可以使金属材料快速形成马氏体结构,并且抑制再结晶的进行。

因此,淬火对再结晶过程有抑制作用。

2. 回火:回火是淬火后的一个附加热处理过程。

材料科学基础简答题

1.如何理解点缺陷是一种热力学平衡缺陷?随着点缺陷数量增加,熵增加导致自由能下降,但是同时内能增加导致自由能增加,所以有一个平衡浓度,此时有最低的自由能值。

2.何谓位错的应变能。

何谓位错的线张力,其估算值为多少。

位错在晶体中引起畸变,使晶体产生畸变能,称之为位错的应变能或位错的能量。

线张力的定义为:位错线增加一个单位长度时,引起晶体能量的增加。

通常用Gb2/2作为位错线张力的估算值。

请问影响合金相结构的因素主要有哪几个。

原子尺寸、晶体结构、电负性、电子浓度。

3.请简要说明:(1)刃型位错周围的原子处于怎样的应力状态(为切应力还是正应力,为拉应力还是压应力);(2)若有间隙原子存在,则间隙原子更容易存在于位错周围的哪些位置(可以以图示的方式说明)。

(1)刃型位错不仅有正应力同时还有切应力。

所有的应力与沿位错线的方向无关,应力场与半原子面左右对称,包含半原子面的晶体受压应力,不包含半原子面的晶体受拉应力。

(2)对正刃型位错,滑移面上方的晶胞体积小于正常晶胞,吸引比基体原子小的置换式溶质原子或空位;滑移面下方的晶胞体积大于正常晶胞,吸引间隙原子和比基体原子大的置换式溶质原子。

4.铁素体钢在拉伸过程中很易出现屈服现象,请问:(1)产生屈服的原因?(2)如何可以消除屈服平台?由于碳氮间隙原子钉扎位错,在塑性变形开始阶段需使位错脱离钉扎,从而产生屈服延伸现象;当有足够多的可动位错存在时,或者使间隙原子极少,或者经过预变形后在一段时间内再拉伸。

5.如何提高(或降低)材料的弹性?举例说明,并解释。

选择弹性模量小的材料、或者减小材料的截面积、或者提高材料的屈服强度都可以提高弹性。

6.何谓加工硬化、固溶强化、第二相强化、细晶强化,说明它们与位错的关系加工硬化:晶体经过变形后,强度、硬度上升,塑性、韧性下降的现象称为加工硬化。

随着变形的进行,晶体内位错数目增加,位错产生交互作用,使位错可动性下降,强度上升。

固溶强化:由于溶质原子的存在,导致晶体强度、硬度增加,塑性、韧性下降的现象叫固溶强化。

材料科学基础---简答题

第二部分简答题第一章原子结构1、原子间的结合键共有几种?各自的特点如何?【11年真题】答:(1)金属键:基本特点是电子的共有化,无饱和性、无方向性,因而每个原子有可能同更多的原子结合,并趋于形成低能量的密堆结构。

当金属受力变形而改变原子之间的相互位置时不至于破坏金属键,这就使得金属具有良好的延展性,又由于自由电子的存在,金属一般都具有良好的导电性和导热性能。

(2)离子键:正负离子相互吸引,结合牢固,无方向性、无饱和性.因此,七熔点和硬度均较高。

离子晶体中很难产生自由运动的电子,因此他们都是良好的电绝缘体。

(3)共价键:有方向性和饱和性。

共价键的结合极为牢固,故共价键晶体具有结构稳定、熔点高、质硬脆等特点。

共价结合的材料一般是绝缘体,其导电能力较差.(4)范德瓦尔斯力:范德瓦尔斯力是借助微弱的、瞬时的电偶极矩的感应作用,将原来稳定的原子结构的原子或分子结合为一体的键合。

它没有方向性和饱和性,其结合不如化学键牢固。

(5)氢键:氢键是一种极性分子键,氢键具有方向性和饱和性,其键能介于化学键和范德瓦耳斯力之间.2、陶瓷材料中主要结合键是什么?从结合键的角度解释陶瓷材料所具有的特殊性能.【模拟题一】答:陶瓷材料中主要的结合键是离子键和共价键.由于离子键和共价键很强,故陶瓷的抗压强度很高、硬度很高。

因为原子以离子键和共价键结合时,外层电子处于稳定的结构状态,不能自由运动,故陶瓷材料的熔点很高,抗氧化性好、耐高温、化学稳定性高。

第二章固体结构1、为什么密排六方结构不能称为一种空间点阵?【11年真题】答:空间点阵中每个阵点应该具有完全相同的周围环境.密排六方晶体结构位于晶胞内的原子具有不同的周围环境。

如将晶胞角上的一个原子与相应的晶胞之内的一个原子共同组成一个阵点,这样得出的密排六方结构应属于简单六方点阵。

2、为什么只有置换固溶体的两个组元之间才能无限互溶,而间隙固溶体则不能?【模拟题一】答:因为形成固溶体时,溶质原子的溶入会使溶剂结构产生点阵畸变,从而使体系能量升高。

高钢级X100管线钢的组织与性能

第29卷 第3期Vo l 29 No 3材 料 科 学 与 工 程 学 报Journal of M aterials Science &Engineering 总第131期Jun.2011文章编号:1673 2812(2011)03 0386 06高钢级X100管线钢的组织与性能曾 明,江海涛,胡水平,赵征志(北京科技大学高效轧制国家工程研究中心,北京 100083)摘 要 本文利用光学显微康、扫描电镜、透射电镜等,对实验室T MCP 工艺生产的X100管线钢的组织构成、微观结构、析出物的形态和分布等进行了研究。

研究结果表明,X100为GB(Granular Bainite)、BF(Bainite Ferrite)、M /A 构成的复相组织,且各相比例和形态对性能影响较大,以GB 为主的基体加上少量BF 及弥散分布的细小M/A 构成的组织具有较好的强度和韧性匹配。

TEM 微观形貌观察发现,贝氏体晶粒内部具有高密度位错和不同位向的板条束及M /A 硬化相;萃取复形实验发现,X100中主要有两种类型的析出物:一类尺寸较大为T i 的析出,一类尺寸较小为Nb 的析出物;这两种析出物起阻碍奥氏体再结晶和晶粒长大及析出强化的作用。

关键词 X100管线钢;复相组织;高密度位错;析出物中图分类号:T G142.33 文献标识码:AMicrostructure and Mechanical Properties of Pipeline Steel X100ZENG Ming,JIANG Hai tao,HU Shui ping,ZHAO Zheng zhi(National Engineering Research Center for Advanced Rolling Technology,Beijing Universityof Science and Technology,Beijing 100083,China)Abstract Microstr uctural constituents as w ell as distribution of precipitates in pipeline steel X100pro duced by thermo mechanical contr ol pr ocess (TM CP)techno logy w ere inv estig ated by m eans of optical micro scopy ,scanning electr on m icroscopy,tr ansm issio n electron micr oscopy,etc.Results show that X100ispo lyphase structur ed steel w hich is m ainly constituted of GB (granular bainite)、BF (bainite fer rite )、M/A (martensite austensite ),conformation and proportion o f each phase have significant influence on the performances of X100.It is pro ved that GB based structure w ith a few BF and dispersed fine M /A inside has ex cellent effects on streng th and toughness.H igh density of dislocations,bainite lathes w ith differ ent orientatio ns and M /A har dening phase w ere found by means of T EM o bser vation.It also found tw o types of precipitate,o ne w ith big size mainly constitute of T i,the other w ith sm all size mainly constitute of Nb;each ty pe of precipitate have big effects o n hindering the recry stallizatio n of austenite and on the precipitation streng thening.Key words pipeline steel X100;poly phase;hig h density o f dislocations;precipitate收稿日期:2010 09 09;修订日期:2010 10 18作者简介:曾 明(1985-),男,硕士。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

图( 在保温&’()*的条件下再结晶 温度与固溶 !"量的关系

图% 奥氏体再结晶分数与保温温度之间的关系

(试样在给定温度下保温&’()*后水淬)

图+示 出了各试验 钢中估算 出 的 !"(#, !)体积分数和固溶 !"的含量。各钢中估算出 !"(#,!)的 体 积 分 数 大 约 为 ,’,-.,与 钢 中 !"含量无明显的相关性。然而,固溶 !"的含 量却随钢中 !"含量的增加而显著地增加。这 一结论表 明 图 % 中 再 结 晶 被 推 迟 是 由 于 固 溶 !"对再结晶晶粒晶界起拖曳作用的结果。

8‹钢(=) !+&8! 8&!< 8&88#< 8&## !&!!

8&$139钢(/) !+&8*

8&!139 8&8!19钢(>)

!+&88

8&#< 8&88#; 8&## !&!# 8&! 8&8! 8&## !&88

变,这导致 在高 12合金 钢中只 发 生 马 氏 体 相 变。>B9!*012合金(母材)的 ")为""$%。另 一方面,这种具 有 马 氏 体 组 织 的 母 材 在 加 种 钢 的 #C 温 度( 大 约 为 +;8%)太低,达不到发生扩散相变所需的温度。 母材的马氏体转变开始温度($))为*$$%。因 此,母材在加热 和 冷 却 过 程 中 发 生 两 次 马 氏 体 相变。图#为母材的光学显微组织图,图#D为 未经热处理 的 组 织,图 #3为 热 处 理 过 的 组 织, 其处理方法是,将试样快速加热到!8+$% 然后 进行水 淬。观 看 图 中 相 同 的 地 方 我 们 可 以 发 现,经过热处理 的 试 样 其 奥 氏 体 晶 粒 边 界 仍 然 被保留着,这表明加热到!8+$% 和随后的水淬 这两个过程中都没有发生扩散型相变。

织是由未再结晶奥氏体转变来的(见图&’),而 #,#!2 试 验 钢 奥 氏 体 化 终 了 温 度 也 刚 好 在

图!(中大块 马 氏 体 组 织 是 由 再 结 晶 奥 氏 体 转 变来的。在图 !’中,奥 氏 体 已 完 全 再 结 晶,先 再结晶奥氏体晶粒尺寸已经细化到"##!)甚至 更小,且整 个 表 面 都 是 大 块 马 氏 体 组 织。 通 过

另一方面,作者等曾经报道过,通过快速加 热到马氏体转变终了温度之上时,!5EF)马氏 体钢可以通过马氏体晶格切变方式转变成奥氏 体[=]。转变来 的 奥 氏 体 具 有 高 密 度 位 错,并 且 这种高密度位错奥氏体在转变温度之上进行保 温时会发生再结晶[9]。这种行为通过观察高密 度位错奥氏体 的 再 结 晶 很 容 易 发 现,因 为 奥 氏 体中的这种高 密 度 位 错 不 是 变 形 产 生 的,因 而

FG对高密度位错奥氏体再结晶的影响

·/86·

"""""""""""""""""""""""""""""""""""""""""""""""""""""""

!" 对高密度位错奥氏体再结晶的影响

!"#$%&’()()*(+),!,%-.*/,*0($,*1&#&(2)

(!)"#$%&$’()*+,%)-#;.// 01-1123,4$2$1235!67896:,;3<3( (=)>?00 @%)3>1A,B-CA;/7!7/@23%323,D12#1!8.788:=,;3<3(

#"$ 固溶 %对高密度位错奥氏体再结晶的 影响

图0中曲线表明母材和在母材基础上固溶

#"! 固溶 %&对高密度位错奥氏体再结晶 行为的影响

图-是奥氏体再结晶体积分数与保温温度

·-&1·

铌微合金化汽车薄钢板的冶金原理

!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!

这种相变位错在材料中的分布是非常均匀的。 在这篇 文 章 中,用 !5EF)马 氏 体 钢 作 试 验 材 料,并就固溶 FG及析出物 FG(>,F)这两个方 面来研究 FG的加入对高位错密度奥氏体再结 晶行为的影响。

" 实验过程

"#! 原材料的制备及热处理

把原料铁、镍 和 含 有 其 他 一 些 合 金 元 素 的 材料放到真空 感 应 炉 中 加 热 并 熔 化,然 后 浇 铸 到金 属 模 中,模 子 的 内 尺 寸 为 =5 HH I :8HHI!88HH 。铸锭重!A:2J,每个铸锭在 !/.9" 均匀加热9K2%,然后热轧成!8HH 厚的 板条。表!列出了每个铸锭的化学成分。@ 为 母材!5EF)钢,?用来研究固溶 F 的影响,>、 L、M用来研究固溶 FG的影响,4用来研究析出 物 FGF 的影响。所有试验钢的马氏体相变开 始温度控制在::8" 左右,奥氏体转变开始温 度控制在598" 左右,这样一来可以使奥氏体 化后试 样 内 的 位 错 密 度 基 本 一 致。试 验 钢 在

!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!! 摘 要:通过快速加热到马氏体转变终了温度之上时,含!5EF)的马氏体钢可以通过马 氏体晶格切变方式转变成奥氏体。转变来的奥氏体具有高密度位错,并且这种高密度位 错奥氏体在转变温度之上进行保温时会发生再结晶,而固溶在这种钢里的 FG则会影响 这种奥氏体的再结晶,但当钢里的含 FG量较少时这种作用不很明显。经研究发现,FG 对转变来的奥氏体再结晶的推迟作用与固溶在钢里的 FG总量成一定的比例关系。这可 能是分布在晶界周围的 FG对晶界起拖曳作用的缘故。另一方面,FG(>,F)析出物对转 变来的奥氏体再结晶起显著的推迟作用。因此,当钢中 FG含量不是很多时,通过控制 FG (>,F)的析出来抑制转变后奥氏体的再结晶就显得非常重要了。 关键词:高密度位错奥氏体,再结晶,FG添加物,析出物

在一起时会产生化合物 !"(#,!),因此,我们 必须考虑 !"(#,!)这种析出物对再结晶行为 的影响。在 #、! 全部和 !"结合的条件下,!" (#,!)的体积分数可以根据钢中 # 和 ! 的含 量计算出来,而固溶 !"的含量可以用 !"的总

不能忽略它对再结晶行为的影响。

含量减去 !"(#,!)中的 !"的含量计算出来。

之间的关系。随着钢中 !"含量的增加奥氏体 再结晶明显被推迟。这表明 !"对高密度位错

图(表明了再结晶温度与固溶 !"量之间 的关系。从图中可以看出 !"(#,!)体积分数

奥氏体再结晶晶粒边界有拖曳作用。然而,所 很小,只 有,’,-.。析出 物含量 虽少,但图中

用的试验钢中含有少量的 #和 !,这$种元素 表明,在高密度位错奥氏体的再结晶过程中,却

行为的影响并不明显。图4是合金系 567"$1 287"1 +97#,&1:;72 的计算 相图。由 相图可 以看出,在"###% 以上是可以获得奥氏体单相 区,并且与钢中 2 含量无关。在"###% 以下 时,析出物 :;2 对奥氏体再结晶行为 有影响,

再结晶奥氏体和再结晶奥氏体:小块马氏体组 但在 这 里 我 们 没 有 必 要 考 虑 这 种 影 响,因 为

!"# 马氏体奥氏体化后的奥氏体的再结晶 行为

#,#!12 试验钢的保温温度和奥氏体再结晶分 数的关系。在保 温 时 间 达 ",3./的 条 件 下,这 两种试验钢在"###% 以上进行保温时,奥氏体

直接观察由马氏体转变而来的奥氏体非常 再结晶很容易发生。2 的加入对奥氏体再结晶

困难,因为在冷却过程中会发生马氏体相变,但 是可以通过观察转变来的奥氏体的再结晶证明 高密度位错奥氏体的确是存在的。图!表明了 在"#$!% 进行保温时板条马氏体组织发生了 改变。可以从板条马氏体的形貌来分辨未发生

图! >B912合金系相图 (>B9!*012合金的 $)温度为*$$%)

图# >B9!*012合金相图部位的光学显微组织

D—热处理前;3—热处理后(加热到!8+$% 随后水淬)

2’对高密度位错奥氏体再结晶的影响

·0""·

!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!

·;!8·

铌微合金化汽车薄钢板的冶金原理

"""""""""""""""""""""""""""""""""""""""""""""""""""""""