运动控制指令应用示例共16页

台达运动控制应用例

台达运动控制应用例目录第1章单轴运动.........................................................................1-11.1原点回归模式...................................................................1-11.2自行规划多段变速度...........................................................1-81.3台达ASDA伺服简单定位展示系统........................................1-161.4手摇轮跟随模式(一)......................................................1-231.5手摇轮跟随模式(二)......................................................1-291.6手摇轮跟随模式(三)......................................................1-35第2章电子凸轮.........................................................................2-12.1电子凸轮(一)–周期性单轴凸轮...........................................2-12.2电子凸轮(二)-非周期性单轴凸轮.......................................2-122.3电子凸轮(三)-多轴凸轮.....................................................2-252.4绕线机应用....................................................................2-322.5电子凸轮应用–旋切控制....................................................2-412.6电子凸轮应用–追剪控制(Fly saw)......................................2-53第3章G-Code应用...................................................................3-13.1G–Code应用-三轴同动绘出Delta LOGO...............................3-13.2M Code应用...................................................................3-63.3GNC载应用-使用PMSoft汇入G-Code.................................3-103.4GNC应用-PMGDL软件下载(一般模式)..............................3-143.5GNC应用-PMGDL软件下载(DNC模式).............................3-223.6GNC应用-使用D Register转G码 ASCII格式下载..................3-283.7GNC应用-使用HMI配方方式透过 USB Disk下载...................3-383.8点胶模式.......................................................................3-49第4章其它应用.........................................................................4-14.1中断应用.........................................................................4-14.2计数器应用......................................................................4-64.3定时器应用....................................................................4-134.4以20PM作为从机应用.....................................................4-16i4.5PWM应用-水闸门控制程序................................................4-194.6高速比较应用.................................................................4-224.7高速捕捉应用.................................................................4-284.8制袋机应用-单段速外部触发模式........................................4-334.9PID应用......................................................................4-38 ii目录1.1 原点回归模式1.2 自行规划多段变速度1.3 台达ASDA伺服简单定位展示系统1.4 手摇轮跟随模式(一)1.5 手摇轮跟随模式(二)1.6 手摇轮跟随模式(三)1-1第1章 单轴运动1-1 1.1 原点回归模式20PM 位置控制与伺服驱动系统系统架构图【范例说明】1. 启动原点回归模式时,不同的启动位置其行走的路径也不同,以原点回归方向正转为例,其行走路径如下图所示:2. 20PM 的原点回归模式的设定参数D1816+80*N( N=0~2 )如以下所示:原点回归方向:原点回归方向可分为正转和反转。

S7-1200伺服指令运动指令详解及示例

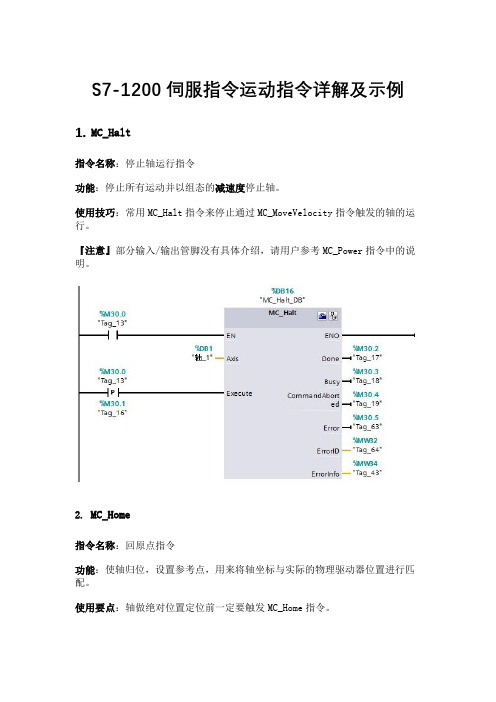

S7-1200伺服指令运动指令详解及示例1. MC_Halt指令名称:停止轴运行指令功能:停止所有运动并以组态的减速度停止轴。

使用技巧:常用MC_Halt指令来停止通过MC_MoveVelocity指令触发的轴的运行。

『注意』部分输入/输出管脚没有具体介绍,请用户参考MC_Power指令中的说明。

2. MC_Home指令名称:回原点指令功能:使轴归位,设置参考点,用来将轴坐标与实际的物理驱动器位置进行匹配。

使用要点:轴做绝对位置定位前一定要触发MC_Home指令。

『注意』部分输入/输出管脚没有具体介绍,请用户参考MC_Power指令中的说明。

①Position:位置值•Mode = 1时:对当前轴位置的修正值•Mode = 0,2,3时:轴的绝对位置值②Mode:回原点模式值•Mode = 0:绝对式直接回零点,轴的位置值为参数“Position”的值•Mode = 1:相对式直接回零点,轴的位置值等于当前轴位置 + 参数“Position”的值•Mode = 2:被动回零点,轴的位置值为参数“Position”的值•Mode = 3:主动回零点,轴的位置值为参数“Position”的值下面详细介绍模式0和模式1.Mode = 0绝对式直接回原点以下图为例进行说明。

该模式下的MC_Home指令触发后轴并不运行,也不会去寻找原点开关。

指令执行后的结果是:轴的坐标值更直接新成新的坐标,新的坐标值就是MC_Home指令的“Position”管脚的数值。

例子中,“Position”=0.0mm,则轴的当前坐标值也就更新成了0.0mm。

该坐标值属于“绝对”坐标值,也就是相当于轴已经建立了绝对坐标系,可以进行绝对运动。

『优点』MC_Home的该模式可以让用户在没有原点开关的情况下,进行绝对运动操作。

Mode = 1相对式直接回原点与Mode = 0相同,以该模式触发MC_Home指令后轴并不运行,只是更新轴的当前位置值。

运动控制系统应用实例

车辆纵向控制是在行车速度方向上的控制,即车速以及本车与前后车或障碍 物距离的自动控制。巡航控制和紧急制动控制都是典型的自动驾驶纵向控制 案例。这类控制问题可归结为对电机驱动、发动机、传动和制动系统的控制。 各种电机-发动机-传动模型、汽车运行模型和刹车过程模型与不同的控制器算 法结合,构成了各种各样的纵向控制模式,典型结构如图 9-3 所示。 图9-3所 示的就是一个无人驾驶汽车的基本结构示意图,以感知为主,有关车辆本身 的操纵性则没有反映。

图9-1 无人驾驶汽车结构框图 分析图9-1,由驾驶需求、外部感知识别、决策规划、控制执行和车本体等模 块组成。

其中:

感知部分由摄像头、激光雷达、毫米波雷达、超声波雷达等多种方式共同组 成。 激光雷达 激光雷达的生产厂商集中在国外,包括美国Velodyne公司、 Quanegy公司以及德国的Ibeo公司等,国内激光雷达公司有深圳速腾、北京 北科、上海禾赛等。 毫米波雷达、超声波雷达 近年来毫米波雷达和超声波雷达也逐渐成为自动驾

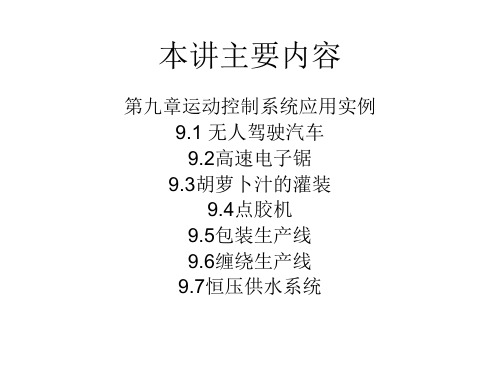

本讲主要内容

第九章运动控制系统应用实例 9.1 无人驾驶汽车 9.2高速电子锯 9.3胡萝卜汁的灌装 9.4点胶机 9.5包装生产线 9.6缠绕生产线 9.7恒压供水系统

9.1 无人驾驶汽车

• 1.问题提出 • 2.功能分析 • 3. 系统组成 • 4. 工作流程 • 5. 结论

1.问题提出

• 随着人民生活水平的提升和科学技术水平 的发展,市场对自动驾驶车辆的需求越来 越高,有关自动驾驶的标准的分级,主要 有SAE(美国机动车工程师学会)标准和 NHTSA(国家公路交通安全管理局)两个 标准;目前,前者受到大多数业内人士的 认可,它从Lv0-Lv5将自动驾驶依据控制辆行驶的基本功能来看,无人驾驶应该完成 有人操作的所有功能,从操控性来看,要有自动 控制车辆加减速、制动、转向动作,要能依据感 知传感器实现对行驶环境的精确感知,依据GIS、 GPS(北斗)确定合理的行车线路。

S7-200SMART运动控制指令详解

S7-200SMART运动控制指令详解年初钜惠!想要plc程序案例撩我S7-200 smart 运动控制指令由编程软件向导生成,运动控制指令有很多条构成,且每条指令都带有很多接口参数,想要使用这些指令,要先知道接口是什么意思,虽然帮助文章都有解释,但读懂帮助文件也很费劲,今天就详细给大家介绍运动指令的使用。

S7-200 SMRAT 运动控制指令如下图生成:1、选择'运动'右键打开。

2、本次就以'轴0'为例。

3、命个名字。

4、数字1位选择工程单位,可以使工程单位,也可以使用脉冲。

数字2是电机旋转一圈的脉冲量,我目前步进拨码设定是10000个脉冲旋转一周数字3是单位,根据自己需要设定数字4是电机旋转一圈的工程量,我设定的是360度,也就是说10000个脉冲对应360度。

5、方向控制,我是用的脉冲加方向,所以选择单项2轴。

6、正负极限根据需要设定,我这个没有正负极限就没有选择。

7、零电位使用,走绝对位置和相对位置之前一定要定义好原点,否则绝对位置和相对位置不运行。

8、0脉冲位置,也可以使用此点定义0点。

9、停止根据需要选择,通过阅读STP就能理解什么意思。

10、停止根据需要选择,通过阅读TRIG就能理解什么意思。

11、禁用根据需要选择,通过阅读DIS就能理解什么意思。

12、最大速度和最小速度根据现场情况设定,我设定最大速度为360度/秒。

13、JOG命令也就是手动运行,根据需要设定速度,建议设定小一些,看看运行速度再调整。

14、此处设定加减速时间,也就是脉冲输出的加减速时间,根据现场情况设定。

15、急停补偿。

16、反冲补偿,也就是校准丝杠间隙。

17、参考点设定18、找零点时速度和方向设定。

19、偏移量设定20、搜索参考点方式选择21、从驱动器中读取绝对位置22、曲线设定,我这里没用曲线,没有生成曲线。

23、点'建议'自动分配地址。

24、组件25、映射显示26、完成,点击生成就完成了。

FX系列plc常用运动控制指令

FX系列plc常用运动控制指令1、PLSR:带加减速功能的定脉冲数脉冲输出指令,以指定的速度输出一定数量的脉冲,并且,启动时有加速过程,停止时有减速过程。

指令输入方式:[PLSR K3000 K2000 K300 Y0]K3000:最高输出频率K2000:脉冲数量K300:加减速时间(单位ms)Y0:脉冲输出点2、PLSY:基本脉冲输出指令,以一定的频率输出指定数量的脉冲,但是没有加减速过程。

指令输入方式:[PLSY K2000 D0 Y0]K2000:指定的脉冲输出频率D0指定的脉冲输出数,当该值为0时,输出脉冲不受限制Y0:指定的脉冲输出端子3、PLSV:可调脉冲输出指令,可以实时改变脉冲频率。

该指令无法设置发出脉冲的总数,也就是不能通过指令定位。

指令输入方式:[PLSV D0 Y0 Y3]D0:脉冲输出频率Y0:发出脉冲的输出点Y3:方向点4、DRVA:绝对定位指令,它的脉冲总数实际是它要到达的目标值,也就是和各高速点计数寄存器相匹配,例如,当你输入脉冲目标值为4000,而你高速点的计数寄存器中是6000,这时它会朝着反向发出2000个脉冲。

指令输入方式:[DRVA K4000 K3000 Y0 Y3]K4000:脉冲总数K3000:脉冲频率Y0:脉冲的输出点Y3:脉冲的方向点注意:每个高速脉冲输出点都有自己的脉冲计数寄存器,无论通过哪个指令发出脉冲,高速脉冲输出点都会有一个特定的寄存器记录所发出的脉冲数,包括正向的和反向的,可做为运动控制中每个轴的坐标。

5、DRVI:相对定位指令,它的脉冲总数是以当前位置为起点将要运动的距离,而不考虑高速点计数器中的脉冲数。

指令输入方式:[DRVI K4000 K3000 Y0 Y3]K4000:脉冲总数K3000:脉冲频率Y0:脉冲的输出点Y3:脉冲的方向点6、ZRN:回原点指令,该指令触发后PLC开始输出脉冲控制电机以第一速度运动,在原点信号的上升沿切换到第二速度运动,在原点信号的下降沿停止运动。

运动控制指令介绍

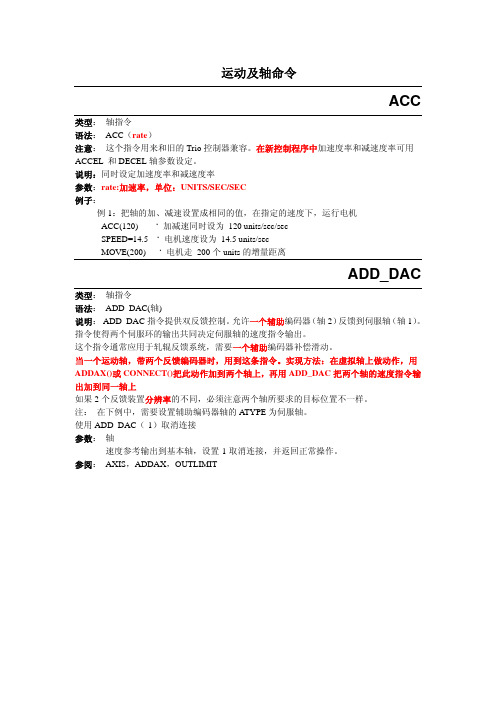

运动及轴命令ACC类型:轴指令语法: ACC(rate)注意:这个指令用来和旧的Trio控制器兼容。

在新控制程序中加速度率和减速度率可用ACCEL 和DECEL轴参数设定。

说明:同时设定加速度率和减速度率参数:rate:加速率,单位:UNITS/SEC/SEC例子:例1:把轴的加、减速设置成相同的值,在指定的速度下,运行电机ACC(120) ‘ 加减速同时设为 120 units/sec/secSPEED=14.5 ‘ 电机速度设为 14.5 units/secMOVE(200) ‘ 电机走 200个units的增量距离ADD_DAC类型:轴指令语法: ADD_DAC(轴)说明: ADD_DAC指令提供双反馈控制。

允许一个辅助编码器(轴2)反馈到伺服轴(轴1)。

指令使得两个伺服环的输出共同决定伺服轴的速度指令输出。

这个指令通常应用于轧辊反馈系统,需要一个辅助编码器补偿滑动。

当一个运动轴,带两个反馈编码器时,用到这条指令。

实现方法:在虚拟轴上做动作,用ADDAX()或CONNECT()把此动作加到两个轴上,再用ADD_DAC把两个轴的速度指令输出加到同一轴上如果2个反馈装置分辨率的不同,必须注意两个轴所要求的目标位置不一样。

注:在下例中,需要设置辅助编码器轴的ATYPE为伺服轴。

使用ADD_DAC(-1)取消连接参数:轴速度参考输出到基本轴,设置-1取消连接,并返回正常操作。

参阅: AXIS,ADDAX,OUTLIMIT例1:BASE(1)‘使两轴编码器在相同的线性距离反馈回相同的计数ENCODER_RATIO(counts_per_mm2, counts_per_mm1)UNITS AXIS(1) = counts_per_mm1UNITS AXIS(2) = counts_per_mm1 ‘ 单位必须相同ADD_DAC(2) ' 把轴2 的DAC_OUT叠加到轴1上ADDAX(1) AXIS(2) ' 把轴1的轨迹加到轴2上‘到现在,两轴已经准备就绪MOVE(1200)WAIT IDLEADDAX类型:运动控制指令语法: ADDAX(轴号)说明: ADDAX指令将2个或多个的运动叠加形成较复杂的运动轨迹。

两轴运动控制器指令说明

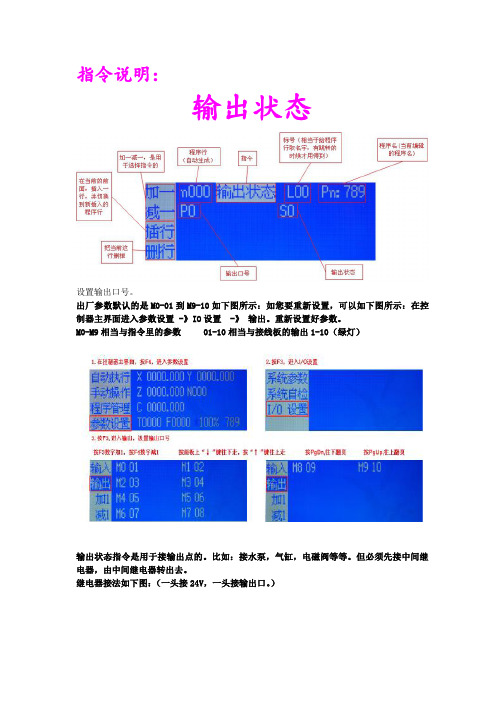

指令说明:输出状态设置输出口号。

出厂参数默认的是M0-01到M9-10如下图所示:如您要重新设置,可以如下图所示:在控制器主界面进入参数设置-》IO设置-》输出。

重新设置好参数。

M0-M9相当与指令里的参数01-10相当与接线板的输出1-10(绿灯)输出状态指令是用于接输出点的。

比如:接水泵,气缸,电磁阀等等。

但必须先接中间继电器,由中间继电器转出去。

继电器接法如下图:(一头接24V,一头接输出口。

)参数:P(输出口号),S(输出状态)取值范围:P(0-9),S(0:关,1:开)(特殊指令)输入控制输出在参数设置画面下(主画面进入“参数设置”),按“空格”键进入此设置。

显示“入00态00出00态00类00”共四行。

入:指输入口号(1-10)态:指相应的输入口为0/1时有效出:批输出态号(0-9),对应于M0-M9态:指相应的输出态为0/1类:0:电平状态:相应的输入口与其态相符时使输出态置为相应的输出状态1:脉冲方式:相应的输入口触发一次使输出态置为相应的输出状态注:输入口为零时无效最多可设置四个延时等待延时相应时间。

时间单位0.1/0.01秒参数:T(延时的时间)。

取值范围:(0-99999)当T为0时执行暂停功能,暂停后按面板上的启动键继续。

时间单位:0.1秒默认的是0.1秒,如需时间更精确的话,在控制器界面进入参数设置-》系统参数-》选项(0.01秒)如下图时间单位:0.01秒直线插补沿直线,以F速度×速度倍率,运动给定的增量值。

此运动受速度倍率的影响,且与当前F速度有关。

参数:X,Y,Z,C(向运动增量)F(运动速度,如F速度为0,默认速度300,数值越大速度越高)注:F为0,受上直线插补、测位运动、圆弧指令速度的影响参数:P(输入口号)S(输入口状态)取值范围:P(1-10)S(0,1)P参数(非0)选择的输入口S状态为(0/1)时等待。

(用与常开、常闭)常开常闭接法:(三线传感器:一头接输入点,另外两头分别接24V,24G)(二线传感器:一头接输入点,另外一头接24G)当P为0,S为1时,执行无限运动。

PLS2往复运动自动变换方向示例程序-PLS2PWM2PLS

程序编写简介1

整体功能指令使用说明——该示例程序主要是脉冲输出指令PLS2的往复自动变换 方向的运动示例

• Network1和Network2主要完成对各种变量的初始化,%SX4表示第一个运行周期 为ON,以后的周期为OFF,其中%Q1.3为方向输出(所以电机运行方式为脉冲+方 向,接线时%QX1.0接脉冲线、%Q1.3接方向线)

使用 示例程序3--SIGLPLS和中断及高速定时器的综合应用 示例程序4--带DOG搜索的机械原点回归和相对地址位置运动

示例程序1

(PLS2往复运动自动变换方向 )

程序1功能示意图

A

B

DD10计数到2段时 复位为0并反向运行

DD0计数到10 段时停止运行

示例程序1通过指令PLS2实现--连续完成10段同频率同脉冲数输出(也可变换) 、且每 2段自动更换方向的运行案例

PTO

PLS2 PWM

PWM2PLS PWM2PLS PLS2

程序编写简介1

整体功能指令使用说明——该示例程序主要是3种不同脉冲输出指令PLS2、 PWM2PLS和PTO共同使用时的运动示例(包含配合指令 PLSPAUSE、PLSREAD、PLSRSME和PLSSTOP的综 合应用)

• Network1开启高速计数器和两个中断号(101为%IX0.0上升沿中断、103为%IX0.1 上升沿中断,参考下表或硬件手册中的外部中断表),两个中断的产生还需要注意接 线,单脉冲的输出采用了通道2--%QX1.0和通道3--%QX1.1,所以首先输入端子 0CH的COM需和输出端子1CH的COM-相接,再连接%QX1.0--%IX0.0、%QX1.1-%IX0.1

程序编写简介2

• Network7中的运行结束标志位%SX87(一次脉冲输出完成由OFF转为ON)是针对 通道2的,其它两个通道也有相应的,还对%WX0.1进行开合 • Network9通过或ORB和异或XORB完成对%Q1.3方向的自动改变

运动控制指令

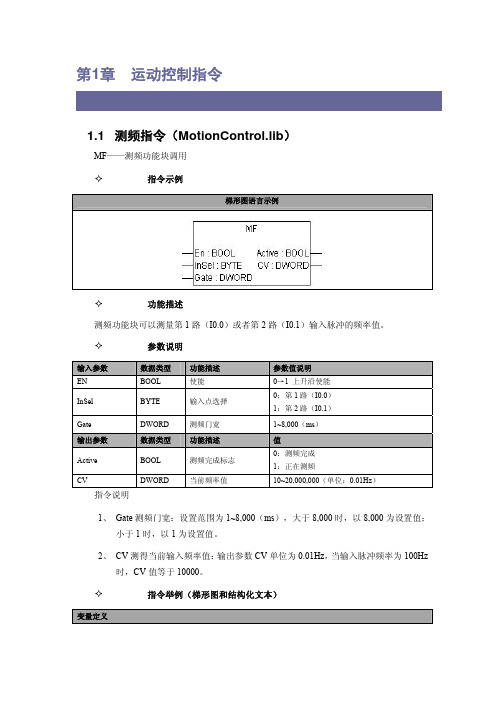

第1章 运动控制指令1.1 测频指令(MotionControl.lib )MF ——测频功能块调用指令示例梯形图语言示例功能描述测频功能块可以测量第1路(I0.0)或者第2路(I0.1)输入脉冲的频率值。

参数说明输入参数数据类型功能描述参数值说明 EN BOOL 使能 0→1 上升沿使能 InSel BYTE 输入点选择0:第1路(I0.0) 1:第2路(I0.1)Gate DWORD 测频门宽 1~8,000(ms ) 输出参数数据类型功能描述值Active BOOL 测频完成标志0:测频完成 1:正在测频CV DWORD 当前频率值 10~20,000,000(单位:0.01Hz )指令说明1、 Gate 测频门宽:设置范围为1~8,000(ms ),大于8,000时,以8,000为设置值;小于1时,以1为设置值。

2、 CV 测得当前输入频率值:输出参数CV 单位为0.01Hz ,当输入脉冲频率为100Hz时,CV 值等于10000。

指令举例(梯形图和结构化文本)变量定义编程语言程序梯形图(LD)结构化文本(ST)程序说明:¾En由False变为True并保持时,I0.0通道接收脉冲,测频指令测量当前输入脉冲的频率,dwCV显示当前接收到脉冲的频率,Active等于1并保持。

¾En由True变为False时,Active等于0,dwCV等于0。

1.2 高速计数指令(MotionControl.lib)COUNT——高速计数功能块调用指令示例梯形图语言示例功能描述高速计数功能块可以实现A、B相计数和单相计数,可选择为增计数或者减计数,计数值达到设定值后可以选择是否启动中断。

在A、B相计数时,可接收90º±60º范围的相差。

计数值范围要求在-2147483648~2147483647。

参数说明输入参数数据类型功能描述参数值说明EN BOOL 使能 0→1 上升沿使能 Clr BOOL 清零0→1 上升沿使能InSel BYTE 输入点选择0:第1路(I0.0)单相计数,计数方向对应I0.41:第2路(I0.1)单相计数,计数方向对应I0.52:第3路(I0.2)单相计数,计数方向对应I0.63:第4路(I0.3)单相计数,计数方向对应I0.74:第1路(A相I0.0和B 相I0.1)双相计数 5:第2路(A 相I0.2和B 相I0.3)双相计数Mode BYTE 倍频模式 单相计数可为1和2,双相计数可为1、2和4PV DINT 设定计数值-2147483648~2147483647UpDn BYTE 计数方向控制 双相计数设置该项无效,单相计数设置该项有效。

Trio-BASIC运动控制编程语言Motion Perfect翠欧自控技术伺服控制器常用指令使用

TRIO 常用指令使用BASIC运动控制编程语言ACC类型:运动控制指令语法:ACC(acc率)注意:加速度率和减速度率可用ACCEL 和DECEL轴参数设定。

说明:同时设定加速度率和减速度率参数:acc率: 参数单位决定于单位轴参数。

例子:ACC(100) ps:则当前轴轴的加减速度为100ADDAX类型:运动控制指令语法:ADDAX(轴)说明:ADDAX指令将叠加轴的目标位置加到运动轴的轨迹上。

ADDAX指令发出,两轴连接。

使用ADDAX(-1)取消轴的连接。

ADDAX允许执行两轴叠加运动。

连接两轴以上,同样可以使用ADDAX。

ADDAX通常在缺省轴,除非使用BASE定义临时基本轴。

注意:注意多条ADDAX指令可能会产生危险。

例如一轴连接到另一轴,反之亦然。

这会造成系统的不稳定。

参数:轴:轴被设置成叠加轴,设置-1取消连接并返回正常操作。

例子:BASE(0)UNITS =10000SPEED =200ACCEL =1000DECEL =1000BASE(1)UNITS =10000SPEED =400ACCEL =2000DECEL =2000TRIGGERFORWARD AXIS(0)ADDAX(1) AXIS(0)WHILE TRUEWA(5000)MOVE(1000) AXIS(1)WA(5000)MOVE(-1000) AXIS(1)WENDAXIS类型:运动控制指令语法:AXIS(轴数)说明:AXIS修改设置单轴运动指令或单轴参数读写。

AXIS参数在命令行或程序行特别有效。

使用BASE指令改变基本轴。

参数:轴数:任何有效的BASIC表达式特定轴数。

例子:speed axis(1)=100 '修改轴1的速度BASE类型:运动控制指令语法:BASE(轴1,轴2,轴3)BASE参数:BA(轴1,轴2,轴3)BA说明:BASE指令用于设置缺省轴或特定轴组。

所有顺序运动指令和轴的参数会应用于基本轴或特定轴组,除非BASE指令定义暂时基本轴。

运控指令使用

两轴圆弧插补运动指令

① 函数名:MC_CIRCLE_R

② 功能:可在任意两轴之间进行圆弧插补。

7

速度控制指令

① 函数名:MC_SPEED_CTL

② 功能:控制单轴输出脉冲的频率,可任意时候改变输出脉冲的频率(速

度)。当接收到软停止命令时,会自动减速停止。当收到紧急停止命令时,会

8

马上停止脉冲输出,不经过减速。

两轴直线插补运动指令

不支持

支持

2

外部复位坐标使能指令

① 函数名:MC_EXT_RESET_EN

② 功能:当调用该指令,设置是否使能外部IO复位绝对坐标值.

3

配置电机方向指令

① 函数名:MC_INIT_DIR

② 功能:配置电机的方向

注:执行此指令只在CPU上电第一个扫描周期执行一次;

4

读位置指令

软件回零指令

① 函数名:MC_SET_POS_ZERO

② 功能:把绝对坐标复位。

注:当机器运动到某一位置时,调用该指令,相当于把该轴的原点设定 在该位置。那么以后每次调用“读绝对坐标”命令,就能得到相对于该

点的坐标值。

9

两轴直线插补运动Βιβλιοθήκη 令① 函数名:MC_LINE_R

② 功能:可在任意两轴之间、平面上任意区域内进行直线插补功能。

内容概要

一: motion_ctrl_lib库使用

1

指令库说明表

运控CPU226H 函数名 指令名称、功能 CTS7 216-1AH33 -0A24 CTS7 216-1AH33 -0B24 CTS7 216-1AH33 -1A24 CTS7 216-1AH33 -1B24

MC_EXT_RESET_EN

运动控制指令2-4,5,6,7,9

D– 功能字:指刀具半径补偿值寄存器的地址码

三 刀具补偿指令:

1、刀具半径自动补偿指令 G41 G42 与G02,G03配合使用时编程格式:

G41 G42 G02 G03

D--

;

X-- Y-- R-- ;

三 刀具补偿指令:

1)刀具半径自动补偿指令的功用: (1)刀具磨损或刀具重磨后道具半径变小, 只需输入改编后的刀具半径即可,而不必修 改已编好的程序。 (2)同一尺寸的刀具可进行粗、精加工。 (3)精确加工凸凹磨具

三 刀具补偿指令:ຫໍສະໝຸດ 刀具半径自动补偿指令--- G41 G42 G40

G41 G42 G40

建立刀补 G41 建立刀补 G42 取消刀补 刀补执行 取消刀补

三 刀具补偿指令:

1、刀具半径自动补偿指令 G41 G42 与G00,G01配合使用时编程格式:

G00 G01

G41 G42

X-- Y-- D-- ;

G45—48为非模态指令

三 刀具补偿指令:

G代码

指定正的刀具偏移值

指定负的刀具偏移值

G45

G46 G47 G48

P47:例1

N12 N11 R30

N1 G91 G46 G00 X35.0 Y20.0 D01; 40 N13 N2 G47 G01 X50.0 F120.0; N3 Y40.0; N4 G48 X40.0; N4 40 N5 Y- 40.0; N3 N5 N6 G45 X30.0; N14 N7 G45 G03 X30.0 Y30.0 J30.0; 20 N2 N1 N8 G45 G01 Y20.0; 35 40 50 N9 G46 X0;运动量为零,刀具向-X方向移动一个刀偏值; N10 G46 G02X-30.0 Y30.0;J30.0; N11 G45 G01 Y0;运动量为零,刀具向+Y方向移动一个刀偏值; N12 G47 X-120.0 N13 G47 Y-80; N14 G46 G00 X-35.0 Y-20.0

运动控制技术基础项目16 运动控制综合实例

5

编写PLC控 制程序

根据控制要求编写PLC控制程序

50分钟

6

下载PLC程 序运行

把控制程序下载到PLC,实现机床的PLC控 制

20分钟

人员 全体人员 全体人员 全体人员 全体人员 全体人员 全体人员

示范实例:决策

按照工作计划表,项目小组全体成员共同确定I/O分配表。本 项目小组共六人,两人一组分为三个小组,分别实施主轴变 频、伺服升降和步进分度三个部分的电路图绘制、电路连接、 驱动器设置以及PLC程序编写,最后全体成员参与调试运行, 合作完成任务并提交任务评价表。

得分

示范实例:评价

表16-8 专用机床控制项目自评表

表16-9 专用机床控制项目他评表

签名: 日期:

签名: 日期:

实践练习

某伺服灌装系统由X轴跟随伺服、Y轴灌装步进、主轴传送带、 正品检测装置、正品传送带和次品传送带等部分组成,如图 16-12所示。

图16-12 伺服灌装系统组成图

实践练习

伺服灌装机系统由X轴伺服电机M1、Y轴步进电机M2、主轴三相异步电机 M3和正品传送电机M4、次品传送电机M5组成。 伺服电机M1驱动丝杠运行,通过丝杠带动灌装平台的左右移动;已知丝杠 的螺距为4mm,伺服电机M1旋转一周需要4000个脉冲,以丝杠运行速度代 表X轴跟随量的大小。 步进电机M2驱动灌装喷嘴上下移动,步进电机M2旋转一周需要2000个脉冲, 运行速度为30r/min。步进电机正转3r开始灌装,灌装结束反转3r回到原位。 主轴传送带M3由变频器驱动,速度主要由前面板上电流调节旋钮模拟量420mA来模拟给定,也可实现15Hz和30Hz两种特定速度。可进行正反转运行, 加速时间0.5秒,减速时间0.5秒。 正品检测装置输出模拟量DC 0-10V,电压大于9V为合格,小于9V为次品。 SQ1到SQ2之间的距离为灌装同步运行期间,此距离与两空物料瓶之间的距 离相等。 灌装喷嘴初始位于SQ2处,系统工作时,传送带把空瓶向检测位传送,当空 瓶到达SQ2处时,伺服电机开始与传送带同速运转,同时步进电机正转3r开 始灌装,到SQ1位置时灌装结束反转3r回到原位。然后伺服电机以三倍传送 带速度返回SQ2,等待下一批空瓶。

三菱PLC功能指令及应用举例

【解】 控制线路图如图5.3所示。

图5.3 例题5.1控制线路图

02

03

图5.4 例题5.1程序图

输 入 端 口

输出位组件 K2Y0

图5.19 除法指令DIV的举例

2.除法指令DIV举例 运行监控模式的程序梯形图如图5.19所示。如果X0接点闭合,执行数据传送指令。如果X1接点闭合,执行除法指令。除法运算结果的商7存储在D30,余数1存储在D31。可以看出,数据除2后根据余数为1或为0可判断数据的奇偶性。

5.3.5 加1指令INC

传 送 数 据

Y7

Y6

Y5

Y4

Y3

Y2

Y1

Y0

X0

●

●

●

●

●

●

●

●

H0FF

X1

●

●

●

●

H0AA

X2

●

●

●

●

H55

X3

H0

表5.5 例题5.1控制关系表

5.1.4 区间复位指令ZRST

表5.6 ZRST指令

区间复位指令

操 作 数

操作数范围

P

FNC40 T

D1、D2

Y、M、S、T、C、D

P

D

KnY、KnM、KnS、T、C、D、V、Z

5.3.1 加法指令ADD

表5.10 ADD指令

1. 加法指令ADD的说明 (1)加法运算是代数运算。 (2)若相加结果为0,则零标志位M8020 = 1,可用来判断两个数是否为相反数。 (3)加法指令可以进行32位操作方式。

工业机器人应用编程——运动指令

第一点为圆弧的起始点

三点确定一段圆弧 第二点为圆弧的过渡点

(用于确定圆弧的曲率)

第三点为圆弧的目标点

MoveC圆弧运动指令 特点 01 机器人以圆弧移动方式运动至目标点 02 起始点、过渡点与目标点三点决定一段圆弧,机器人运动状态可控 03 运动路径保持唯一 04 常用于机器人在工作状态移动

MoveC圆弧运动指令

MoveL直线运动指令

直线运动指令语句形式

MoveL P10,V200,Z50,tool1; \\机器人TCP到达距离目标点P10的50mm处绕过目标点 MoveL P20,V200,fine,tool1; \\机器人TCP到达目标点P20时速度降为零

起始点

P10

Z值:逼近但不到达 fine:精确到达

工业机器人应用编程 动作指令

老师:XXX

教学目标

知识目标

1.了解ABB机器人运动指令的类型。 2.掌握不同运动指令的特点和使用方法,并能理解指令案例。

技能目标

1.能根据任务要求,添加运动指令。 2.能根据任务要求,修改程序指令的运动参数。

动作指令

动作指令是指以指定的移动速度和移动方法使机器人向作业空间内 的指定位置进行移动的控制语句。

P10

P40

P20

P30

MoveAbsJ绝对位置运动指令

MoveAbsJ绝对位置运动指令是将机器人各关节轴运动至绝对位置。

MoveAbsJ指令的运动模式与MoveJ指令类似,但是MoveJ指令描 述的是空间点到空间点的运动,而MoveAbsJ指令描述的是各关节角度 到角度的运动,因此其位置不随工具坐标系和工件坐标系而变化。

运动控制系统第8章运动控制系统应用实例

(100 500) / 400 1

减速段设定的变化脉冲数为200个,所以

(500 100) / 200 2

而恒速段的脉冲数为4400个,所以

(100 100) / 4400 0

第8章 运动控制系统应用实例

本章教学要求与目标 掌握运动控制系统工程设计思路 熟悉运动控制系统工程应用方法 了解运动控制系统调试方法和注意事项

8.1 步进电动机在勾心刚度测试仪中的应用

鞋勾心是用于加固鞋底及腰窝部位的条状钢质零件,其纵向刚度对鞋 类质量有重要影响。所以,生产厂家和质量监督部门均需对勾心纵向 刚度进行检测。为此,国家质检总局和标准化委员会发布了国家标准 GB/T 3903.34—2008/ISO 18896:2006《鞋类 勾心试验方法 纵向刚度》, 国家轻工业局发布了轻工行业标准QB/T 1813—2000《皮鞋勾心纵向刚 度试验方法》。本勾心刚度测试仪就是按照这两个标准的要求而设计。

PLC接线图如图8-5所示。S1和S2为上、下限位开关,力传感器送来的 模拟信号由A+输入,PLC与步进电动机驱动器的连接未详细画出,参 见图8-6。由Q0.0输出脉冲,Q0.2控制方向。

图 8-5 可编程控制器接线图

图 8-6 PLC与驱动器接口

3)PLC控制程序

勾心刚度测试仪PLC控制主程序流程 图如图8-7所示。此处仅介绍步进电动 机正、反转控制程序。

支架作为滑套和电动机等部件的支承,必须十分稳固,不过由于勾心 长度不一,支架是可以左右调节的,以保证顶杆都能处于前端规定的 位置。当支架左右移动时,百分表可以测出位置的变化,将其输出送 给控制器就能间接算出臂长。触摸屏是人机交互界面。

运动控制指令2-4,5,6,7,8

N12 G47 X-120.0

N13 G47 Y-80;

N14 G46 G00 X-35.0 Y-20.0

N11 R30 N10 N9 N8

R30

N6

N7

30

30

刀具: Φ20 刀偏号: 01 刀偏值:+10

(4)拐角圆弧插补指令

G39;或G39II

J K

;

拐角圆弧终点的矢量垂直于由I,J,K确定的矢量。

G43 Z-- H--- ; G44

Z– 程序给定的坐标值

H– 刀具长度补偿值寄存器的地址码, 该寄存器中存放着补偿值。

三 刀具补偿指令:

3、刀具位置偏移指令(G45~48):

G45 IP- D - ; 增加一个刀具偏移量的移动距离 G46 IP- D - ; 减少一个刀具偏移量的移动距离 G47 IP- D - ; 增加二个刀具偏移量的移动距离 G48 IP- D - ; 减少二个刀具偏移量的移动距离 P30图2.2.8

G45—48为非模态指令

三 刀具补偿指令:

G代码 G45 G46 G47 G48

指定正的刀具偏移值

指定负的刀具偏移值

N12

P47:例1

N1 G91 G46 G00 X35.0 Y20.0 D01; 40

N2 G47 G01 X50.0 F120.0;

N13

N3 Y40.0;

N4 G48 X40.0; N5 Y- 40.0; N6 G45 X30.0;

%0100 N010 G92 X0 Y18; N020 G90 G02 X18 Y0 I0 J-18 F100 S300 T01 M03; N030 G03 X68 Y0 I25 J0; N040 G02 X88 Y20 I0 J20 M02;