70t级铁路货车段修技术条件

70型 底架及车体检修综合要求

底架及车体检修综合要求1、采用专用拉铆钉连接的部件重新铆接时,应采用专用拉铆钉及专用设备,不允许采用铆钉铆接。

2、专用拉铆钉铆接后,零部件的接触面间应严密,在距铆钉中心50mm范围内用厚0.5mm的塞尺测量,不允许触及铆钉杆,触及时应重新铆接。

一、底架附属件1、牵引梁内侧磨耗板焊缝开裂时焊修,上部磨耗板磨耗大于2mm时更换,两侧磨耗板磨耗大于3mm时更换。

上部磨耗板材质为27SiMn,规格为204mm×204mm×12mm,两侧满焊;两侧磨耗板材质为Q235-A,规格为250mm×140mm×10mm,两侧段焊。

2、上旁承磨耗板原型厚度为14mm,磨耗大于2mm或裂纹时更换,上旁承磨耗板下表面应抛光处理,平面为1mm;上旁承调整垫板总厚度为2~25mm,数量为1~2块;组装螺栓与螺母应点焊固。

二、车体3.2.3 C70、C70H型车侧开门的上门锁杆、下门锁铁、手把支座等装置应齐全,作用良好,防盗焊接牢固。

3.2.4 C70、C70H型车下侧门搭扣扣铁组装螺栓、螺母应进行点焊,以提高防盗可靠性。

3.2.8 KZ70、KZ70H、KM70、KM70H型车3.2.8.1 侧板、端板、门板、窗板及地板腐蚀深度大于30%时挖补或补强,挖补时应对接,外露部分应两面焊;窗板腐蚀面积大于50%时更换。

3.2.8.2 侧墙板内凹、外胀大于30mm,端墙板内凹、外胀大于50mm时调修。

3.2.8.3 侧柱、端柱、角柱裂纹时焊修后补强,腐蚀深度大于30%时截换或补强;侧柱、端柱外胀大于30mm时调修。

3.2.8.4 顶板或檐板下垂大于30mm时调修;顶板或檐板支承腐蚀深度大于30%时截换或更换;支承和边梁弯曲时调修,裂纹时焊修。

3.2.8.5 分碴板、流碴板、底门包板导流板及筋板腐蚀、磨耗严重时挖补、截换、补强或更换。

3.2.8.6 漏斗板、漏斗脊背、调整板及导流板腐蚀、磨耗严重时挖补、补强或更换。

关于70t级铁路货车车体检修存在的问题及整改措施

关于70t级铁路货车车体检修存在的问题及整改措施摘要:本文针对70t级铁路货车车体检修存在的问题,进行了深入研究,并提出了相应的整改措施。

通过对现有车体检修流程和技术方案的分析,发现存在着一系列问题,如车体结构缺陷、检修设备不完善、操作规范不清等。

为了解决这些问题,本文提出了一系列改进措施,包括车体结构优化、检修设备更新、操作规范制定等。

通过对整改措施的讨论,得出了相应的结论,为提高70t级铁路货车车体检修质量和效率提供了有益的参考。

关键字:70t级铁路货车、车体检修、问题、整改措施铁路货车作为重要的运输工具,承担着货物运输的重要任务。

车体作为货车的关键组成部分,对其检修质量和效率的要求日益提高。

然而,在70t级铁路货车车体检修中存在一些问题,如车体结构缺陷、检修设备不完善和操作规范不清等。

这些问题直接影响货车的安全性和运输效能,亟待解决。

车体结构缺陷是70t级铁路货车车体检修中的一大问题。

由于长期运输和使用过程中的振动、冲击等因素,车体结构可能出现裂纹、变形和腐蚀等缺陷,降低了车辆的强度和稳定性。

为确保货车的安全运营,需要及时发现和修复车体结构缺陷。

此外,检修设备的不完善也制约着70t级铁路货车车体检修的质量和效率。

缺乏先进的检测设备导致无法准确、高效地识别车体结构缺陷。

同时,传统的检修工具和设备已经过时,无法满足复杂车体结构的维修需求。

因此,更新和引进先进的检测设备以及更新检修工具和设备是解决问题的重要步骤。

操作规范的不清晰也是车体检修中的一大问题。

缺乏详细的操作规程和标准导致操作人员在检修过程中存在理解偏差和操作不规范的情况。

这可能导致检修效果不佳,甚至增加了车体结构缺陷的风险。

因此,制定详细的检修作业规程和加强操作培训和技能提升对解决问题至关重要。

针对70t级铁路货车车体检修问题,本论文将对车体结构缺陷、检修设备不完善和操作规范不清进行深入研究,并提出相应的整改措施。

这些措施将有助于提高车体检修的质量和效率,保障铁路货车的安全运营。

铁路货车段修要求

2 基本要求

2.1 检修周期

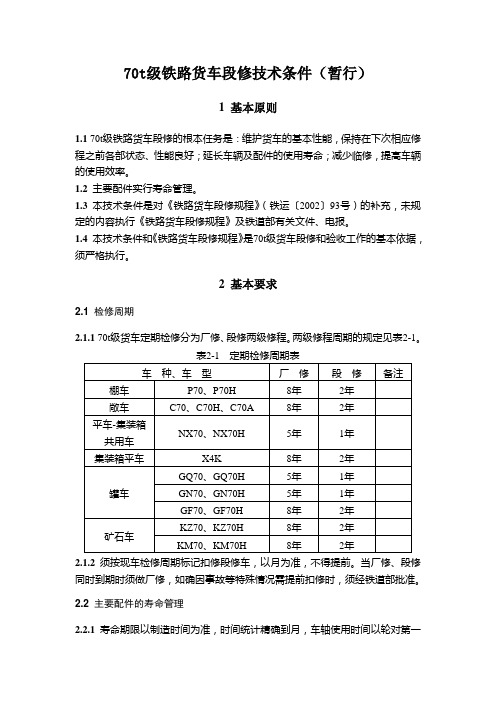

2.1.1 70t级货车定期检修分为厂修、段修两级修程。两级修程周期的规

定见表2-1。

表2-1 定期检修周期表

车 种、车 型

厂 修 段 修 备注

棚车 P70、P70H 8年 2年

敞车

C70、C70H、 C70A

8年

2年

平车-集

装箱共用 NX70、NX70H 5年 1年

车

集装箱平 车

2.3.2.2 车辆在检修中因设计、制造原因,需改造的项目或配件在质量保 证期内超过段修限度或产生裂损等影响使用的缺陷,需更换的配件由车

辆制造或检修单位无偿以旧换新,车辆制造或检修单位继续向配件生产

单位进行质量追溯。

2.3.2.3 在使用寿命期内,因配件内部缺陷造成事故时由制造单位负责。 2.3.2.4 质量保证期限以制造时间为准,时间统计精确到月。配件制造质 量保证内容和保证期限见表2-3。

4.闸瓦间隙自动调整装置和人

力制动机不发生故障

1.操纵阀、给风调整阀、旋压

底开 双向风缸、风动管路无旧痕裂 6 门机 损

构 2.底开门机构不发生故障,各

1个段修 期

传动部件无旧痕裂损

注:1. 质量保证是指在保证期限内,车辆在正常运用中不应发生的质量故障。但不包括在

定期检修时发现的问题。

2. 凡由于运用中不正常冲撞、脱轨、超载、偏载、集重、装卸碰撞、错装(车型不

2.2.1.11 滚动轴承经大修后,有下列情况之一时报废:

2.2.1.12.1

353130A、353130C紧凑型轴承使用时间满7年(或70万

km)。

2.2.1.13.2 353130B、C353130、SKF OR-7030A ITALY紧凑型轴承使用

铁路货车运用维修规程

铁路货车运用维修规程一、前言铁路货车运用维修规程是一项重要的操作规程,对确保铁路货车安全、有效运行具有重要意义。

本规程涵盖了铁路货车日常的运用、检修与维护等方面的内容。

所有铁路货车的使用单位,必须严格遵照本规程的规定,执行各项操作。

本规程是铁路货车的维护和运营过程中必不可少的依据。

二、适用范围本规程适用于所有铁路货车的使用与维修单位。

在所有维修和使用铁路货车过程中,必须遵照本规程的规定进行操作。

三、铁路货车的基本要求(一)铁路货车使用的设备和设施,必须符合国家标准和铁路部门的技术规范。

(二)铁路货车的载重量必须符合国家标准和规定。

(三)铁路货车必须进行严格的质量控制和安全检查,确保不会导致危险事故。

(四)车辆的性能、质量和使用必须符合铁路部门要求的技术规范。

(五)铁路货车必须定时进行检查和维修,以确保良好的使用状态和安全效能。

(六)铁路货车必须按照相关规定进行使用和运输,确保安全和顺畅。

四、铁路货车的维护管理(一)使用单位必须对铁路货车进行定期的检查和维护,确保车辆的安全和使用状态。

(二)对于新购或加入车队的旧车,必须参照国家、行业的检验标准进行检验和试车,确保符合相关规范。

(三)对于日常运用的铁路货车,必须按时进行车辆的日常维护,并按照维护过程中的相关记录,维护日志上报车辆管理部门。

(四)对于运营所需的铁路货车,必须按照车辆规定、标准和技术条件进行检修、保养和整备,并弘扬保养和整备的文化。

(五)对于长期停用的铁路货车,必须进行特殊保养和维护,确保使用出现问题时,能够迅速恢复使用状态。

(六)对于车辆资料、制造参数和使用情况,必须建立完善的文本资料和档案,以便随时查阅和查询。

五、铁路货车的检修流程(一)检修分为全面检修、定期检修和日常检修三个层次。

(二)全面检修:即定期进行的车辆大规模的检修。

全面检修时间根据行业标准可设置为一年、三年、五年等。

具体维修内容应按照铁路部门制定的技术标准和规范进行。

(三)定期检修:是对铁路货车部位的检查和维护。

浅谈70 t级铁路货车试修准备

浅谈70 t级铁路货车试修准备作者:赵欢来源:《科技资讯》 2012年第32期赵欢(神华准能大准铁路公司车辆段内蒙古准格尔 010300)摘要:随着我国铁路货车实现了从60 t级向70 t级的历史性的跨越,70 t级铁路货车检修已经成为车辆段检修的发展趋势。

本文阐述了大准铁路公司车辆段为申请70 t级铁路货车段修资质,进行70 t车辆试修的准备工作。

关键词:铁路货车 70 t级货车检修中图分类号:U294 文献标识码:A 文章编号:1672-3791(2012)11(b)-0027-022003年至2006年,随着载重70 t新型提速、重载货车研制成功和载重60 t货车在中国全面停产,我国铁路货车实现了从60 t级向70 t级的历史性的跨越。

70 t级新型货车从车体到零部件全面实现了升级换代,同时提高了车辆及配件的运用安全可靠性及车辆寿命期内的综合经济效益。

70 t级货车定检到期后,车辆需要在拥有相关资质的车辆段进行检修。

申请70 t级铁路货车检修资质是每个车辆段发展的重要一步。

1 车辆段简介大准铁路公司车辆段是神华准能公司唯一的铁路货车辆检修基地,车辆段检修代号为645。

负责车辆段修的检修车间现有职工92名,有6个生产班组,有制动梁检修、车钩检修、转向架检修、轮对检修和空气制动阀检修5条流水线。

主要担负着准能公司389辆自备货车、大唐托克托电厂和岱海电厂部分自备车辆的定期检修及所有在大准铁路线上运用的各种车辆的日常维修和摘车临修。

2 70 t货车主要新技术及技术参数2.1 主要新技术转向架采用转K6、转K5型,确保车辆运营速度达120 km/h,满足提速要求;改善了车辆运行品质,降低了轮轨间作用力,减轻了轮轨磨耗。

车钩缓冲装置采用E级钢17型车钩、配套采用17型锻造钩尾框、合金钢钩尾销、MT-2型缓冲器、含油尼龙磨耗板和BY-B或FS型防松螺母。

铁路货车脱轨自动制动装置是在车辆原有的空气制动系统主风管上增加一个支路,利用车辆脱轨时车体与轮对的相对位移,制动阀杆折断后,沟通主风管与大气的通路,引起列车发生紧急制动作用。

70 t 级铁路货车技术与运用

70 t 级铁路货车技术与运用1 70 t 级铁路货车研制历程铁路作为国民经济的大动脉和大众化交通工具,在国民经济发展中占据着重要地位。

我国铁路总里程715万km ,占世界铁路的6 %,却完成了世界铁路总运量的24 %。

在第5 次大面积提速后,我国铁路货运能力有了较大提高;2004 年货物发送量达到2418 亿t ,比2003 年增长1213 %。

但全国煤、油、粮等重点物资运输依然紧张,困难时主要电厂的煤炭储备量只能维持在1 天~3天,许多省市自治区不得不拉闸限电。

统计数字表明,铁路货运每天的请求装车数约在30 万辆车左右,但铁路日均实际装车数目前只能维持在10 万辆车以上。

铁路运力不足已成为制约国民经济发展的“瓶颈”。

2004 年7 月,胡锦涛总书记对铁路突击抢运电煤作出重要批示;温家宝总理考察大秦铁路,对确保重点物资运输、实现经济平稳较快发展提出了明确要求。

同月,铁道部正式策划研制70 t 级新型通用货车,铁道部运输局、科技司组织齐齐哈尔铁路车辆(集团) 有限责任公司、北京二七车辆厂、西安车辆厂、太原机车车辆厂等铁路货车主导企业展开立项攻关、研制、生产。

在70 t 级新型通用货车的研制中,C70 型通用敞车的研制最具代表性。

按照铁道部科技研究开发计划合同( 编号2004J 009 —A) 的要求,齐车公司对既有车辆的运用、检修及车辆腐蚀情况进行了大量的调研,总结了前期25 t 轴重货车的开发经验,综合分析了目前我国铁路通用敞车的运用状况和发展要求。

70 t 级新型货车采用在大秦线80 t 级货车上推广应用的转K6 或转K5型转向架、17 号车钩、MT —2 型缓冲器、高强度耐大气腐蚀钢、冷弯型钢等技术,通过集成创新,于2004 年年末完成了技术方案设计,并通过了部级技术审查; 2005 年3 月,完成了样车试制;5 月,完成了车体静强度、冲击及车辆动力学性能等各项试验;6 月,完成了样车技术审查;7 月,齐车公司等5 家工厂完成了200辆C70 型敞车先期生产,用于综合性试验及首批大秦线运用考验。

铁路货车段修要求

70t级铁路货车段修技术条件(暂行)1 基本原则1.1 70t级铁路货车段修的根本任务是:维护货车的基本性能,保持在下次相应修程之前各部状态、性能良好;延长车辆及配件的使用寿命;减少临修,提高车辆的使用效率。

1.2 主要配件实行寿命管理。

1.3 本技术条件是对《铁路货车段修规程》(铁运〔2002〕93号)的补充,未规定的内容执行《铁路货车段修规程》及铁道部有关文件、电报。

1.4 本技术条件和《铁路货车段修规程》是70t级货车段修和验收工作的基本依据,须严格执行。

2 基本要求2.1 检修周期2.1.1 70t级货车定期检修分为厂修、段修两级修程。

两级修程周期的规定见表2-1。

2.1.2须按现车检修周期标记扣修段修车,以月为准,不得提前。

当厂修、段修同时到期时须做厂修,如确因事故等特殊情况需提前扣修时,须经铁道部批准。

2.2 主要配件的寿命管理2.2.1 寿命期限以制造时间为准,时间统计精确到月,车轴使用时间以轮对第一次组装时间为准,当轮对第一次组装时间不明时,以车轴制造时间为准。

实行寿命管理的配件有下列情况之一时报废:2.2.1.1 无制造单位、时间标记。

2.2.1.2摇枕、侧架、车轴、钩体、钩尾框及牵引杆使用时间满25年,钩舌使用时间满20年。

2.2.1.3摇枕、侧架、车轴、钩体、钩尾框及牵引杆使用时间满20年而未满25年,有下列情况之一时:2.2.1.3.1摇枕、侧架A、B部位裂纹。

2.2.1.3.2车轴横裂纹。

2.2.1.3.3钩体的钩身、冲击台、牵引台横裂纹。

2.2.1.3.4钩尾框、牵引杆横裂纹,纵裂纹长度大于30㎜。

2.2.1.4 MT-2型缓冲器使用时间满18年(以箱体标记为准)。

2.2.1.5交叉杆轴向橡胶垫使用时间满6年。

2.2.1.6轴箱橡胶垫使用时间满6年。

2.2.1.7弹性旁承体使用时间满6年。

2.2.1.8心盘磨耗盘使用时间满6年。

2.2.1.9弹簧托板组成使用时间满8年。

铁路货车段修规程

铁路货车段修规程铁路货车段修规程》的目的是确保货车段修工作的规范和安全。

该规程旨在规范铁路货车段的维护和修理工作,以保障车辆的正常运行和安全,提高货车段的工作效率和效能。

具体而言,该规程的目的有以下几点:规范操作:通过制定规程,确保货车段修工作的各项操作符合统一的标准和要求。

这有助于减少人为错误和失误,提高修工作的准确性和可靠性。

确保安全:货车段修工作需要进行大量的机械操作和设备使用,因此安全是至关重要的。

该规程的目的是确保安全操作程序的制定和遵守,以减少事故和伤害的发生。

保障车辆运行:货车段的维护和修理对车辆的正常运行至关重要。

该规程旨在确保货车段的修工作符合技术要求和标准,以保障车辆的良好运行状态和性能。

提高工作效率:通过规范修工作和操作流程,该规程有助于提高货车段的工作效率和效能。

这将减少不必要的停工时间,提高修工作的速度和效果。

通过遵守《铁路货车段修规程》,可以更好地保障货车段修工作的规范和安全,提高铁路运输的质量和效益。

本文档旨在说明货车段修工作的责任分工,包括修工作负责人、工作人员和相关部门之间的配合与合作。

具体责任分工如下:修工作负责人:修工作负责人应具备专业知识和管理能力,负责货车段修工作的组织、协调和监督。

其主要职责包括但不限于:修工作负责人:修工作负责人应具备专业知识和管理能力,负责货车段修工作的组织、协调和监督。

其主要职责包括但不限于:制定和实施货车段修工作计划;制定和实施货车段修工作计划;分配修工作任务,并指导和管理工作人员;确保修工作的安全、高效进行;负责修工作的质量控制和评估。

工作人员:工作人员是货车段修工作的执行者,他们应具备相关技能和经验。

其主要职责包括但不限于:工作人员:工作人员是货车段修工作的执行者,他们应具备相关技能和经验。

其主要职责包括但不限于:按照工作要求,进行货车段设备的维修、保养和改进;按照工作要求,进行货车段设备的维修、保养和改进;及时上报修工作中的问题和隐患,并采取必要的措施进行处理;配合修工作负责人的指挥和管理,保证修工作的顺利进行。

铁路货车厂修规程(新版)

( 操作规程 )单位:_________________________姓名:_________________________日期:_________________________精品文档 / Word文档 / 文字可改铁路货车厂修规程(新版)Safety operating procedures refer to documents describing all aspects of work steps and operating procedures that comply with production safety laws and regulations.铁路货车厂修规程(新版)铁道部文件铁路货车厂修规程(摘录)铁运[2002]72号1.总则1.1铁路货车是铁路运输的重要装备,是完成铁路货运任务的物质基础,货车厂修须贯彻确保行车安全和为运输服务的方针。

货车厂修的任务在于恢复货车的基本性能。

近年来,随着铁路运输提速、重载的发展,老、旧型车辆及其零部件被逐步淘汰,新车种、车型不断开发和应用,新技术、新工艺被广泛使用,为了统一厂修技术要求和质量标准,根据货车的实际状况及厂修技术水平和今后发展方向,特制订本规程。

1.2货车厂修须坚持质量第一的原则,贯彻以上装保工艺、以工艺保质量、以质量保安全的指导思想,实现安全稳定、质量可靠、工艺科学、装备先进、管理规范,检修单位须认真地妓本规程制定工艺文件,完善质量保证体系,全面落实质量责任制,加强质量检查制厦。

广泛采用新技木、新工艺,贯彻零部件的标准化、通用化,提高修车质量,延长货车使用寿命。

1.3要根据铁路货车技术管理信息系统(简称HMIS)的总体设计方案及要求进行信息化建设。

凡与货车厂修技木管理有关的信息工作均须符合铁路货车技术管理信息系统技术规范的要求。

1.4按照统一领导、分级管理的原则,工厂对货车厂修质量负全部责任。

要建立健全以总工程师为首的技术责任制,充分发挥工程技术人员的积极性和检查人员的作用,认真负责地处理一切技术问题。

铁路货车段修要求

70t级铁路货车段修技术条件(暂行)1 基本原则1.1 70t级铁路货车段修的根本任务是:维护货车的基本性能,保持在下次相应修程之前各部状态、性能良好;延长车辆及配件的使用寿命;减少临修,提高车辆的使用效率。

1.2 主要配件实行寿命管理。

1.3 本技术条件是对《铁路货车段修规程》(铁运〔2002〕93号)的补充,未规定的内容执行《铁路货车段修规程》及铁道部有关文件、电报。

1.4 本技术条件和《铁路货车段修规程》是70t级货车段修和验收工作的基本依据,须严格执行。

2 基本要求2.1 检修周期2.1.1 70t级货车定期检修分为厂修、段修两级修程。

两级修程周期的规定见表2-1。

2.1.2须按现车检修周期标记扣修段修车,以月为准,不得提前。

当厂修、段修同时到期时须做厂修,如确因事故等特殊情况需提前扣修时,须经铁道部批准。

2.2 主要配件的寿命管理2.2.1 寿命期限以制造时间为准,时间统计精确到月,车轴使用时间以轮对第一次组装时间为准,当轮对第一次组装时间不明时,以车轴制造时间为准。

实行寿命管理的配件有下列情况之一时报废:2.2.1.1 无制造单位、时间标记。

2.2.1.2摇枕、侧架、车轴、钩体、钩尾框及牵引杆使用时间满25年,钩舌使用时间满20年。

2.2.1.3摇枕、侧架、车轴、钩体、钩尾框及牵引杆使用时间满20年而未满25年,有下列情况之一时:2.2.1.3.1摇枕、侧架A、B部位裂纹。

2.2.1.3.2车轴横裂纹。

2.2.1.3.3钩体的钩身、冲击台、牵引台横裂纹。

2.2.1.3.4钩尾框、牵引杆横裂纹,纵裂纹长度大于30㎜。

2.2.1.4 MT-2型缓冲器使用时间满18年(以箱体标记为准)。

2.2.1.5交叉杆轴向橡胶垫使用时间满6年。

2.2.1.6轴箱橡胶垫使用时间满6年。

2.2.1.7弹性旁承体使用时间满6年。

2.2.1.8心盘磨耗盘使用时间满6年。

2.2.1.9弹簧托板组成使用时间满8年。

铁路货车段修要求-22页文档资料

70t级铁路货车段修技术条件(暂行)1 基本原则1.1 70t级铁路货车段修的根本任务是:维护货车的基本性能,保持在下次相应修程之前各部状态、性能良好;延长车辆及配件的使用寿命;减少临修,提高车辆的使用效率。

1.2 主要配件实行寿命管理。

1.3 本技术条件是对《铁路货车段修规程》(铁运〔2019〕93号)的补充,未规定的内容执行《铁路货车段修规程》及铁道部有关文件、电报。

1.4 本技术条件和《铁路货车段修规程》是70t级货车段修和验收工作的基本依据,须严格执行。

2 基本要求2.1 检修周期2.1.1 70t级货车定期检修分为厂修、段修两级修程。

两级修程周期的规定见表2-1。

2.1.2须按现车检修周期标记扣修段修车,以月为准,不得提前。

当厂修、段修同时到期时须做厂修,如确因事故等特殊情况需提前扣修时,须经铁道部批准。

2.2 主要配件的寿命管理2.2.1 寿命期限以制造时间为准,时间统计精确到月,车轴使用时间以轮对第一次组装时间为准,当轮对第一次组装时间不明时,以车轴制造时间为准。

实行寿命管理的配件有下列情况之一时报废:2.2.1.1 无制造单位、时间标记。

2.2.1.2摇枕、侧架、车轴、钩体、钩尾框及牵引杆使用时间满25年,钩舌使用时间满20年。

2.2.1.3摇枕、侧架、车轴、钩体、钩尾框及牵引杆使用时间满20年而未满25年,有下列情况之一时:2.2.1.3.1摇枕、侧架A、B部位裂纹。

2.2.1.3.2车轴横裂纹。

2.2.1.3.3钩体的钩身、冲击台、牵引台横裂纹。

2.2.1.3.4钩尾框、牵引杆横裂纹,纵裂纹长度大于30㎜。

2.2.1.4 MT-2型缓冲器使用时间满18年(以箱体标记为准)。

2.2.1.5交叉杆轴向橡胶垫使用时间满6年。

2.2.1.6轴箱橡胶垫使用时间满6年。

2.2.1.7弹性旁承体使用时间满6年。

2.2.1.8心盘磨耗盘使用时间满6年。

2.2.1.9弹簧托板组成使用时间满8年。

70t级新型通用敞车检修周期、寿命、检修要求及质量保证期

70t级新型通用敞车检修周期、寿命、检修要求及质量保证期

1 检修周期及寿命

a. 取消辅修,段修期为2年,厂修期为12年。

b. 车辆使用寿命为30年(车体、摇枕、侧架、车轴、车钩钩体、钩尾框)。

2 检修技术要求

70t级新型通用敞车实行配件寿命管理,段修采用以检查为主,检修为辅的原则,零部件实行换件修、集中修的先进检修方式,其中:

a. 钩体、钩舌、钩尾框等E级钢材质铸件、锻件和缓冲器采用集中修方式检修。

b. 转向架磨耗件及橡胶件、车钩小件、制动系统橡胶件实行寿命管理,采用换件修方式检修。

c. 底架及主要配件设置可追溯的永久性标识。

3. 质量保证期

d. 传感阀、限压阀、120控制阀阀体及折角塞门、组合式集尘器体无裂损,铸造缺陷不超限;手制动机作用良好、无裂损;闸瓦间隙调整器作用正常、不失效。

e. 奥-贝球铁衬套无裂损、磨耗不超限。

3.2 在正常使用条件下,车辆运行6年内保证:

a. 弹性旁承体;

3.1 在正常使用条件下,一个厂修期(12年)内保证:

a. 车体承载结构(底架、侧墙、端墙)无裂损。

b. 摇枕、侧架、组合式斜楔体、摇动座、上心盘、下心盘、承载鞍、车钩钩体无裂损且磨耗不超限,其中铸件铸造缺陷不超限。

c. 车轴、车轮、交叉杆、支撑座、组合式制动梁、弹簧托板、缓冲器、制动缸体及前盖无裂损,弹簧无折断。

b. 含油尼龙钩尾框托板磨耗板、立柱磨耗板、滑槽磨耗板、心盘磨耗盘、旁承磨耗板无裂损、磨耗不超限。

c. 编织制动软管总成无裂损、不脱层;

d. 轴承、钩舌无裂损。

3.3 滑块磨耗套:4年。

3.4 在正常使用条件下,锻造钩尾框质量保证期为30年,在质量保证期内因制造质量引起的裂断由制造厂负责。

70t级铁路货车加强段修车辆落成检修作业指导书

作业指导书车辆落成检修目次一、作业介绍 (1)二、作业流程示意图 (2)三、作业程序、标准及示范 (3)1.作业准备 (3)2.车辆落成 (3)3.信息处置 (3)4.完工整理 (4)四、工装设备、检测器具及材料 (5)一、作业介绍1.作业地点:修车车间检修大库。

2.适用范围:适用于70t级铁路货车(C70、C70H、C70E、C70EH、C70E-A、C70EH-A、P70、P70H、X70、X4K、X2K、X2H)加强段修车辆落成检修作业。

3.上道工序:架车作业。

4.下道工序:落成检查。

5.人员及工种要求:经培训合格并持《铁路岗位培训合格证书》的车辆钳工。

6.作业要点:6.1本作业指导书未提及的检修内容按原段修作业指导书执行。

6.2旁承间隙不符时,第一次落车后,重新架车复测下旁承磨耗板上平面至滚子上部距离,不符合规定时更换。

确认合格后再调整上旁承下平面与下旁承滚子上部距离,每次落车都应检测该距离,不合格时调整或更换下旁承。

二、作业流程示意图三、作业程序、标准及示范1.作业准备1.1穿戴劳保用品。

每班开工前按规定穿戴好劳动保护用品。

1.2参加点名会。

每班开工前,参加班组点名会,学习上级文电精神,接受当日工作任务,明确注意事项。

1.3确认设备、样板工具状态。

按照本文“四、工装设备、检测器具及材料”目录范围,确认本工位所使用工具、样板齐全。

2.车辆落成2.1 转K6上旁承磨耗板下平面与下旁承滚子顶部的间隙须符合表1的规定。

2.2转K5转向架旁承体上板底平面至旁承体下部上平面的间隙须符合表2的规定。

表2 旁承体上板底平面至旁承体下部上平面的间隙对照表2.3 旁承间隙不符时,第一次落车后,重新架车复测下旁承磨耗板上平面至滚子上部距离,不符合规定时更换。

确认合格后再调整上旁承下平面与下旁承滚子上部距离,每次落车都应检测该距离,不合格时调整或更换下旁承。

3.信息处置设备故障信息处置。

作业人员发现设备有异响、操作不良等异常时,立即停止作业、切断电源,工作人员迅速离开并通知设备维修人员对设备进行检查,同时将设备故障向班组长汇报。

70t级铁路货车段修技术条件(暂行)(运装货车[2006]427号)

![70t级铁路货车段修技术条件(暂行)(运装货车[2006]427号)](https://img.taocdn.com/s3/m/44ab80e889eb172ded63b7b4.png)

70t级铁路货车段修技术条件(暂行)1 基本原则1.170t级铁路货车段修的根本任务是:维护货车的基本性能,保持在下次相应修程之前各部状态、性能良好;延长车辆及配件的使用寿命;减少临修,提高车辆的使用效率。

1.2 主要配件实行寿命管理。

1.3 本技术条件是对《铁路货车段修规程》(铁运〔2002〕93号)的补充,未规定的内容执行《铁路货车段修规程》及铁道部有关文件、电报。

1.4 本技术条件和《铁路货车段修规程》是70t级货车段修和验收工作的基本依据,须严格执行。

2 基本要求2.1 检修周期2.1.1 70t级货车定期检修分为厂修、段修两级修程。

两级修程周期的规定见表2-1。

2.1.2须按现车检修周期标记扣修段修车,以月为准,不得提前。

当厂修、段修同时到期时须做厂修,如确因事故等特殊情况需提前扣修时,须经铁道部批准。

2.2 主要配件的寿命管理2.2.1 寿命期限以制造时间为准,时间统计精确到月,车轴使用时间以轮对第一次组装时间为准,当轮对第一次组装时间不明时,以车轴制造时间为准。

实行寿命管理的配件有下列情况之一时报废:2.2.1.1 无制造单位、时间标记。

2.2.1.2摇枕、侧架、车轴、钩体、钩尾框及牵引杆使用时间满25年,钩舌使用时间满20年。

2.2.1.3摇枕、侧架、车轴、钩体、钩尾框及牵引杆使用时间满20年而未满25年,有下列情况之一时:2.2.1.3.1摇枕、侧架A、B部位裂纹。

2.2.1.3.2车轴横裂纹。

2.2.1.3.3钩体的钩身、冲击台、牵引台横裂纹。

2.2.1.3.4钩尾框、牵引杆横裂纹,纵裂纹长度大于30㎜。

2.2.1.4 MT-2型缓冲器使用时间满18年(以箱体标记为准)。

2.2.1.5交叉杆轴向橡胶垫使用时间满6年。

2.2.1.6轴箱橡胶垫使用时间满6年。

2.2.1.7弹性旁承体使用时间满6年。

2.2.1.8心盘磨耗盘使用时间满6年。

2.2.1.9弹簧托板组成使用时间满8年。

铁路货车段修规程

铁路货车段修规程⽂号:铁辆[1992]30号颁布⽇期:1992-03-20执⾏⽇期:1992-03-20时效性:现⾏有效效⼒级别:部门规章1、总则1.1 铁路货车是完成铁路货运任务的重要运载⼯具,特别是在全国运⾏,除机保车和部分罐车及专⽤车外,⼀般⽆固定配属保养单位,并且数量⼤、类型多,因此,必须加强货车的定期维修保养⼯作。

为了统⼀检修技术要求和质量标准,特制订本《铁路货车段修规程》。

1.2 我国铁路货车的维修保养制度采⽤预防为主的原则,分为定期检修和运⽤保养。

货车段修的根本任务是:保持货车在下次⼚修之前的各部状态性能良好;延长车辆配件的使⽤寿命;减少临修,消灭⾏车事故,保证运⾏安全,提⾼车辆使⽤效率。

1.3 为提⾼货车段修质量,必须坚持质量第⼀的⽅针,认真执⾏段修规程。

各局须编制⼯艺规程,各段编制技术作业过程及⼯艺卡⽚。

在检修⼯作中应加强修车作业计划,扩⼤配件互换范围,积极采⽤修车机械化,以达到均衡⽣产、提⾼质量、提⾼修车效率的⽬的。

1.4 建⽴健全以总⼯程师为⾸的技术责任制,完善质量保证体系,充分发挥各级⼯程技术⼈员的积极性和检验⼈员的作⽤,认真负责地处理检修⼯作中发⽣的技术问题。

组织⼴⼤职⼯学习规程的各项要求,推⼴执⾏规程好的先进典型经验,保证规程中的各项要求具体贯彻实施。

1.5 货车段修严格执⾏质量检查、验收制度。

在执⾏段修规程中,如遇有本规程的规定不明确或与现车实际情况不符合时,由车辆段和驻段验收室共同研究,实事求是地加以解决。

如意见不⼀致,可先按车辆段总⼯程师意见办理,同时记录在车统⼀22B上,并将不同意见分别报局和部驻局车辆验收室。

若仍有不同意见,报部处理。

属于本规程⽆明确数据或⽆具体要求者,由车辆段在保证质量的前提下负责处理。

1.6 有关轮对、滚动轴承、轴箱油润、空⽓制动部分的检修,除按本规程执⾏外,并按铁道部颁发的下列规则执⾏:《车辆轮对、滚动轴承组装及修理规则》;《车辆滑动轴承、轴箱油润装置检修规则》;《车辆空⽓制动装置检修规则》。

70t级铁路货车段修工装设备配置分析与建议

70t级铁路货车段修工装设备配置分析与建议李伟【摘要】介绍70 t级新型铁路货车关键技术的应用及其对车辆段工装设备配置的影响,分析我国铁路货车修程的发展变化所带来的检修特点的变化.并结合车辆段主要车间的检修工艺流程,从车辆结构特点着手,比较得出70 t级与60 t级货车车辆在段修工艺上的主要差异,分析得出70 t级货车段修工装设备、检测工具等的配置清单,并对车辆段运用信息化技术提出要求.%The paper introduces the applications of key technologies of the new 70 t-class railway freight car, and their influences on equipment and fixture configuration in rolling stock depot. And then, the paper analyzes the changes of maintenance characteristics caused by the developments of repair process of freight car in our country. In addition, combing with maintenance process of the main workshop in rolling stock depot, proceeding from the vehicle's structural characteristics, the paper analyzes the main differences of depot repair processes between 70 t-class and 60t-class railway freight cars, and gains the configuration list of the equipment and fixture, and detection tools of 70 t-class freight car under depot repair. Moreover, requirements of information technology application in rolling stock depot are suggested in this paper.【期刊名称】《铁道标准设计》【年(卷),期】2012(000)004【总页数】4页(P131-134)【关键词】70t级;铁路货车;工装设备;分析【作者】李伟【作者单位】中铁第四勘察设计院集团有限公司,武汉430063【正文语种】中文【中图分类】U279.3+41 概述随着铁路货车大规模提速改造的进行和新型货车的投入使用,我国铁路货车运输将进入一个以70 t级大载重、120 km/h高速度为主要趋势、新旧型货车并存的情况,并将在一段时间内持续。

铁路货车厂修规程

4车钩缓冲装置车钩及钩尾框车钩各零部件须全部分解,钩体、钩舌、钩腔4内配件、钩舌销、钩尾框、钩尾销、牵引杆、钩尾销插托均须抛丸除锈,外表面清洁度须达到GB/T8923规定的Sa2级,局部不低于Sa1级。

钩体、钩舌、钩舌销、钩尾框、钩尾销、16型车钩转动套、牵引杆、钩尾销插托须进行湿法磁粉探伤,探伤部位裂纹焊修后须复探。

钩舌、钩体、钩尾框、16型车钩转动套、牵引杆的探伤部位如下:钩舌内侧面及上、下弯角处,13号、1所示,16型如图413号、13A型、13B型钩体的钩耳及内侧弧面、钩颈距钩肩503阴影部分所示;16、17型钩体的钩耳及内侧弧面、钩颈距钩肩50mm的范围内、钩头正面、钩尾销孔、钩尾分所示。

13号、13A型、13B型钩尾框后端上、下弯124··书书书角50mm范围内及钩尾框两后端上、下内弯角50mm范围内及钩尾框两内侧面,如16型车钩转动套前端面。

牵引杆钩尾孔后端上下边缘、钩尾端部球面、钩尾端部上下平面,如图4-7所示。

钩体检修须符合下列要求:13号、13A型、13B型钩尾销孔后壁与钩尾端面间裂纹长度不大于该处厚度的30%时焊修,大于时更换;钩尾端面磨耗超限时堆焊后磨平。

钩尾销孔磨耗超限时,堆焊后加工。

16、17型钩尾销孔周围25mm范围内裂纹时更换;超过范围的裂纹深度不大于3mm时可铲磨清除,大于3mm时更换。

钩尾端部圆弧面磨耗深度、钩尾端高度、钩尾销孔磨耗超限时堆焊后磨平。

钩尾端部到钩尾销孔后壁的距离小于85mm时堆焊后磨平,小于77mm时更换。

钩身长度小于567mm时堆焊后磨平,小于561mm时更换。

钩耳孔边缘裂纹长度不大于钩耳壁高的30%时焊修,大于时更换。

钩耳孔内壁裂纹时焊修后加工。

钩耳内侧弧面上、下弯角处裂纹长度之和4不大于25mm时焊修,大于时更换。

钩耳上、下弯曲影响钩舌组装或三态作用时更换。

牵引台、冲击台根部裂纹长度不大于20mm或裂纹未延及钩耳体时焊修,超限时更换。

2013铁路货车段修规程-10 落成要求

10落成要求10.1综合要求10.1.1基本作业条件10.1.1.1整车落成后应在符合要求的平直线路上进行检测,落成工位设置应与转向架、钩缓装置等关键零部件检修流水线衔接顺畅。

10.1.1.2应配置以下主要工艺装备:17型车钩缓冲装置拆装设备、拉铆机、标签读出器、架车设备。

10.2 竣工时,零部件、标记须齐全,各种零部件作用性能须良好。

10.2.1车钩缓冲装置组装时各金属部件摩擦面须涂润滑脂,型号应以设计为准,并须符合以下要求:10.2.1.1除特殊设计者外,同一辆车的车钩、缓冲器型号均须一致,钩尾框型号须与车钩匹配。

原装用ST型缓冲器的铁路货车可换装MT-3型缓冲器,装用MT-3型缓冲器时须配套装用凹槽型冲击座;原装用MT-2型缓冲器的铁路货车仍须装用MT-2型缓冲器;原装用HM-1、HM-2、HN-1型缓冲器的铁路货车仍须装用HM-1、HM-2、HN-1型缓冲器。

10.2.1.2 原设计装用C级钢、E级钢车钩的铁路货车仍须装用C级钢、E级钢车钩。

取消辅修铁路货车须装用C级钢或E级钢13号(13A、13B)型车钩、钩舌、钩尾框,ST或MT-3型缓冲器。

10.2.1.3 DL1型大吨位预制梁运输专用车组按原车组组成编组。

两端为DL1型大吨位预制梁运输专用车,装用17型车钩、17型锻造钩尾框、MT-2型缓冲器。

中间车为DNX17K型平车-集装箱共用车,装用13A或13B型下作用车钩、13A或13B型E级钢钩尾框、MT-3型缓冲器。

10.2.1.4 装用非金属尼龙磨耗板时须符合以下要求:10.2.1.4.1 钩体上无金属磨耗板凹槽及金属磨耗板、有金属磨耗板凹槽并带有金属磨耗板的17型车钩,须配套装用符合图样QCH255-84-00-004的16(17)型车钩支撑座和符合图样QCH255-84-00-003的16(17)型车钩支撑座尼龙磨耗板。

10.2.1.4.2 16型车钩可配套装用符合图样QCH255-84-00-004的16(17)型车钩支撑座和符合图样QCH255-84-00-003的16(17)型车钩支撑座尼龙磨耗板。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

70t级铁路货车段修技术条件(暂行)

5 转向架

C70、C70A、P70、NX70、X4K、GQ70、GN70、GF70、KZ70、KM70等型车须装用转K6型转向架,C70H、P70H、NX70H、GQ70H、GN70H、GF70H、KZ70H、KM70H 等型车须装用转K5型转向架。

5.1 转K6型转向架

5.1.1 侧架

5.1.1.1 导框两侧摩擦面单侧磨耗(含局部磨耗)大于2㎜、两侧磨耗之和大于3㎜,内侧面磨耗(含局部磨耗)深度大于3㎜或组装间隙超限时,堆焊后加工。

5.1.1.2 承载鞍支承面检修须符合下列要求:

5.1.1.2.1 偏磨大于1㎜时加工,磨耗大于3㎜时堆焊后加工,恢复原型。

5.1.1.2.2 加工后承载鞍支承面与导框两侧摩擦面未磨耗部位的垂直度为1㎜,承载鞍支承面至支撑座安装孔中心距离为412±2㎜。

5.1.1.3 卡入式滑槽磨耗板裂损或磨耗大于3㎜时更换。

磨耗板材质为47Mn2Si2TiB

或T10,材质为47Mn2Si2TiB时硬度须为43~58HRC,材质为T10时硬度须为36~42HRC 或332~392HBW。

5.1.1.4 侧架立柱磨耗板丢失时补装,磨耗大于3㎜、裂损时更换,松动时更换折头螺栓。

组装时,须采用ZT型平头折头螺栓,螺栓紧固力矩为500~550N·m,折头端须低于侧架立柱磨耗板平面,新组装磨耗板与侧架立柱的间隙,用厚度为0.8㎜(顶部用1㎜)塞尺检查,插入深度不得大于13㎜。

侧架立柱磨耗板材质为45号钢,热处理后硬度为38~

50HRC。

5.1.1.5 侧架立柱与摇枕挡内表面配合处磨耗大于3㎜时,堆焊后磨修恢复原型。

5.1.1.6 侧架制动梁滑槽无防止制动梁脱出挡块时,须按图样QCZ133JX-20-01焊装挡块。

5.1.2 摇枕

5.1.2.1 摇枕斜楔摩擦面磨耗板检修须符合下列要求:

5.1.2.1.1 焊缝开裂时焊修,裂损、磨耗大于3㎜时更换。

5.1.2.1.2 焊装磨耗板前摇枕斜楔摩擦面(基准面)须平整,不平整时须堆焊后磨平,磨耗板的焊装如图5-1所示。

图5-1 摇枕斜楔摩擦面磨耗板焊装示意图

5.1.2.1.3 斜楔摩擦面磨耗板材质为0Cr18Ni9,硬度不大于187HBW。

5.1.2.2 摇枕挡内、外表面距离大于283㎜时,须堆焊后磨修,恢复原型;摇枕斜楔槽内、

外表面磨耗超限时,须对中焊修后磨平,恢复原型。

5.1.2.3 摇枕弹簧定位圆脐为结构Ⅰ的,磨耗部位小于最小磨耗尺寸时焊修后磨修,磨修部位应符合结构Ⅱ圆脐相应部位尺寸,未焊修部位不用磨修;摇枕弹簧定位圆脐为结构Ⅱ的,磨耗部位小于最小磨耗尺寸时焊修后磨修,磨修部位应符合结构Ⅱ圆脐相应部位尺寸。

弹簧定位圆脐如图5-2所示。

图5-2 摇枕定位圆脐示意图

5.1.2.4 摇枕上拉杆托架组成的含油尼龙滚套外表面磨耗深度大于3㎜时更换。

5.1.3 轴箱橡胶垫

5.1.3.1 中间橡胶挤出变形或中间橡胶层与上、下钢衬板脱开时更换。

5.1.3.2 轴箱橡胶垫允许有龟裂;表面裂纹深度大于10㎜且水平投影长度超过该边长度的50%时更换。

5.1.3.3 铜铰线及配套紧固螺母丢失时须补装。

5.1.4 承载鞍

5.1.4.1 顶面偏磨大于1.5㎜时加工,磨耗超过5㎜时更换。

5.1.4.2 导框挡边内侧磨耗一侧大于2㎜或两侧之和大于3㎜时更换。

5.1.4.3 导框底面磨耗一侧大于2㎜或两侧之和大于3㎜时更换。

5.1.4.4 鞍面径向(半径)磨耗大于0.5㎜时更换。

5.1.4.5 推力挡肩两端磨耗后不大于165.8㎜时须消除棱角,大于时更换。

5.1.5 组合式斜楔

5.1.5.1 须装用组合式斜楔,斜楔体材质为贝氏体球墨铸铁(ADI),主摩擦板材质为高分子复合材料,配套装用45号钢侧架立柱磨耗板。

5.1.5.2 组合式斜楔主摩擦板原型厚度10㎜,磨耗大于4㎜时更换;斜楔体副摩擦面磨耗大于3㎜时更换。

主摩擦板四角断裂区域限度如图5-3(a)所示;两角断裂区域限度如图5-3(b)所示;断裂区域超限或缺损面积之和大于总面积的15%时更换。

图5-3 斜楔主摩擦板断裂区域限度示意图

5.1.6 JC型双作用弹性旁承

5.1.

6.1 尼龙磨耗板裂损或磨耗超限时更换。

5.1.

6.2 弹性旁承橡胶体表面裂纹深度大于5㎜且水平投影长度大于该边长度的30%时更换。

5.1.

6.3 弹性旁承纵向定位橡胶块与两侧金属板中的一侧全部脱开时更换。

5.1.

6.4 旁承座与滚子轴接触凹槽磨耗大于3㎜时,焊修后加工,恢复原型;旁承滚子外径径向磨耗、腐蚀深度大于2㎜或严重变形影响作用时更换。

旁承滚子与滚子轴的间隙大于2㎜时更换;旁承座底面、侧面磨耗大于2㎜时,更换或与弹性旁承体分离后堆焊加工、恢复原型。

5.1.7 弹簧

5.1.7.1 弹簧规格见表5-1。

表5-1 转K6型转向架圆弹簧规格表

5.1.7.2 组装要求

5.1.7.2.1 同一转向架同型圆柱螺旋弹簧自由高度差不大于3㎜;

5.1.7.2.2 同一侧架上同型内簧或同型外簧自由高度差不大于2㎜;

5.1.7.2.3 减振弹簧内外圈自由高度差不大于2㎜,同一组两级刚度弹簧内外圈自由高度差为20~25㎜。

5.1.8 交叉支撑装置

5.1.8.1 交叉杆端头螺栓使用专用扳手紧固,紧固力矩为675~700N·m。

5.1.8.2 交叉杆安全链组装后,卡子应向摇枕侧偏转8~15°。

5.1.8.3 交叉杆安全链松余量为80~125㎜。

5.1.8.4 装用卡子制动梁安全链的L-A、L-B型组合式制动梁,在保证交叉杆安全链松余量的前提下,与制动梁连接的窄链蹄环必须从交叉杆安全链端部链环中穿过,窄链蹄环用连接螺栓允许从制动梁安全链端部第二节链环或端部链环中穿过。