固定弦齿厚与任意圆弦齿厚的计算与检测

07-5第三十八讲 渐开线直齿圆柱齿轮任意圆上的齿厚

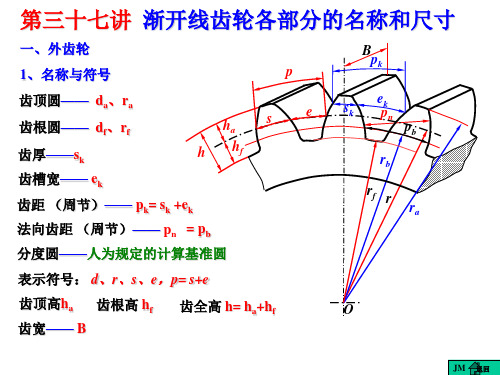

一、外齿轮 1、名称与符号 齿顶圆—— 齿顶圆—— da、ra 齿根圆—— 齿根圆—— df、rf 齿厚——s 齿厚——sk 齿槽宽—— 齿槽宽—— ek 齿距 (周节)—— pk= sk +ek 周节) 法向齿距 (周节)—— pn = pb 周节) 分度圆——人为规定的计算基准圆 分度圆——人为规定的计算基准圆 表示符号: d、r、s、e,p= s+e 表示符号: 齿顶高h 齿顶高ha 齿宽—— 齿宽—— B

α1

αi ω

O

N

rb

rb

rf r

α

ra

α=arccos(rb/r) 或rb=rcosα, cosα db=dcosα cosα

对于分度圆大小相同的齿轮, 如果α 不同, 对于分度圆大小相同的齿轮 , 如果 α 不同 , 则基圆大小将不同, 因而其齿廓形状也不同。 则基圆大小将不同 , 因而其齿廓形状也不同 。 是决定渐开线齿廓形状的一个重要参数。 O α是决定渐开线齿廓形状的一个重要参数。

JM

返回

20° 规定标准值:α=20° 规定标准值: 某些场合采用α 14. 某些场合采用α=14.5°、15°、22.5°、25°。 15° 22. 25° 由d=mz知:m和z一定时,分度圆是一个大小唯一确定的圆。 d=mz知 一定时,分度圆是一个大小唯一确定的圆。 由db=dcosα可知,基圆也是一个大小唯一确定的圆。 cosα可知,基圆也是一个大小唯一确定的圆。 称 m、z、α为渐开线齿轮的三个基本参数。 为渐开线齿轮的三个基本参数。

α

标准齿轮: m 、α、ha* 、c* 取标准值,且e=s的齿轮。 标准齿轮: 取标准值, e=s的齿轮

JM

机械设计基础课件09-05标准直齿圆柱齿轮的弦齿厚及公法线长度

齿轮传动

9.5 标准直齿圆柱齿轮的弦齿厚及公法线长度

测量公法线 长度跨齿数 的影响:

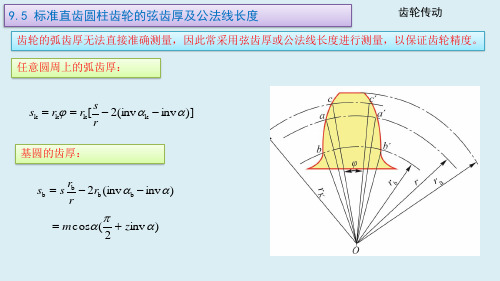

齿轮传动Biblioteka 齿轮传动齿轮的弧齿厚无法直接准确测量,因此常采用弦齿厚或公法线长度进行测量,以保证齿轮精度。

分度圆弦齿厚和弦齿高

s

2r sin

2r sin s

90

2

r

h

r

r sin 90 z

ha

9.5 标准直齿圆柱齿轮的弦齿厚及公法线长度

分度圆弦齿厚和弦齿高测量

齿轮传动

9.5 标准直齿圆柱齿轮的弦齿厚及公法线长度

9.5 标准直齿圆柱齿轮的弦齿厚及公法线长度

齿轮传动

齿轮的弧齿厚无法直接准确测量,因此常采用弦齿厚或公法线长度进行测量,以保证齿轮精度。

任意圆周上的弧齿厚:

sk

rk

rk

[

s r

2(invk

inv )]

基圆的齿厚:

sb

s

rb r

2rb (invb

inv )

mcos ( zinv )

2

9.5 标准直齿圆柱齿轮的弦齿厚及公法线长度

渐开线齿轮参数

渐开线标准直齿轮几何尺寸计算公式1 、上面的符号用于外齿轮,下面的符号用于内齿轮;中心距计算公式上面符号用于外啮合齿轮传动,下面符号用于内啮合齿轮传动。

、因为—',所以応=TOKCOS £Z。

渐开线齿轮参数测量实验、实验目的1 •综合利用各种方法(计算法、查表法等),对渐开线齿轮进行测量,从而判定其原设计基本参数。

2•通过该测量实验,加深对渐开线齿轮参数相互关系及啮合原理的理解。

、实验设备和工具1 •备测齿轮(2)1、2齿轮组成标准齿轮传动;(3)5、6齿轮可组成正传动;(4)7、8齿轮可组成负传动;(5)3、4齿轮可组成高变位传动;(6)5、6、7齿轮可组成角变位传动。

(7)本表中给岀的参数仅供参考。

2 •测量工具(1)齿轮弦齿高弦齿厚卡尺;(2)游标卡尺;3•计算器(自备)4•附表三、实验原理及步骤渐开线齿轮参数测量,就是根据备测齿轮实物通过相应的测量方法,判定出2:m COS ot它的原设计的基本参数。

这些基本参数主要是模数 m (或径节DP )、压力角:•、 齿数Z 、齿顶高系数h a 、顶隙系数C”、变位系数 (移距系数)、齿高变动系数 二y 等。

由于齿轮所采用的标准制度各不相同,有时还遇到采用短齿齿形、变位齿轮, 需要测量的参数很多,所以齿轮测量是一项比较复杂的工作。

但是各种齿轮标准 制度,都是规定以模数(或径节)作为齿轮其他参数和尺寸的计算依据,因此首 先要准确地判定模数(或径节)的大小;同时压力角是决定齿形的基本参数,所 以也要准确判定。

一般齿轮参数测量的步骤大体如下:(1) 数出齿数Z ;(2) 测量模数模数m (或径节DP )、判定压力角a ; (3) 测定齿顶高系数h a ; (4) 测量顶隙系数C ; (5) 测定变位(移距)系数 ; (6) 测定齿咼变动系数~y 。

1 .压力角:-的判定及模数m 的测量 目前国际上通常采用 模数制和径节制这两种齿 轮标准制度。

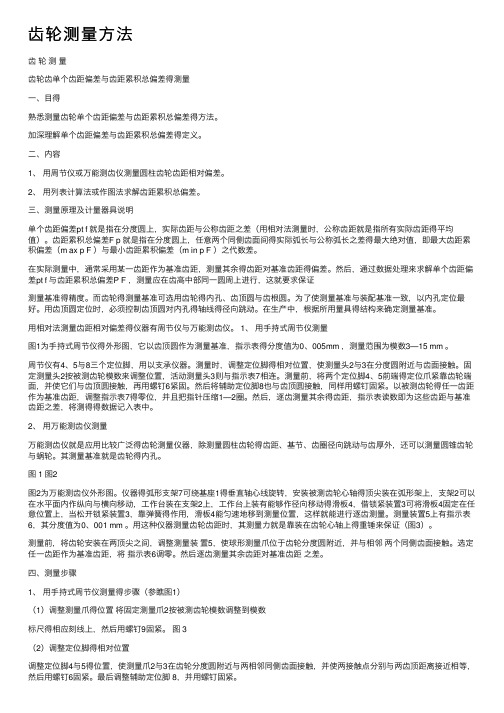

齿轮测量方法

齿轮测量⽅法齿轮测量齿轮齿单个齿距偏差与齿距累积总偏差得测量⼀、⽬得熟悉测量齿轮单个齿距偏差与齿距累积总偏差得⽅法。

加深理解单个齿距偏差与齿距累积总偏差得定义。

⼆、内容1、⽤周节仪或万能测齿仪测量圆柱齿轮齿距相对偏差。

2、⽤列表计算法或作图法求解齿距累积总偏差。

三、测量原理及计量器具说明单个齿距偏差pt f 就是指在分度圆上,实际齿距与公称齿距之差(⽤相对法测量时,公称齿距就是指所有实际齿距得平均值)。

齿距累积总偏差F p 就是指在分度圆上,任意两个同侧齿⾯间得实际弧长与公称弧长之差得最⼤绝对值,即最⼤齿距累积偏差(m ax p F )与最⼩齿距累积偏差(m in p F )之代数差。

在实际测量中,通常采⽤某⼀齿距作为基准齿距,测量其余得齿距对基准齿距得偏差。

然后,通过数据处理来求解单个齿距偏差pt f 与齿距累积总偏差P F ,测量应在齿⾼中部同⼀圆周上进⾏,这就要求保证测量基准得精度。

⽽齿轮得测量基准可选⽤齿轮得内孔、齿顶圆与齿根圆。

为了使测量基准与装配基准⼀致,以内孔定位最好。

⽤齿顶圆定位时,必须控制齿顶圆对内孔得轴线得径向跳动。

在⽣产中,根据所⽤量具得结构来确定测量基准。

⽤相对法测量齿距相对偏差得仪器有周节仪与万能测齿仪。

1、⽤⼿持式周节仪测量图1为⼿持式周节仪得外形图,它以齿顶圆作为测量基准,指⽰表得分度值为0、005mm ,测量范围为模数3—15 mm 。

周节仪有4、5与8三个定位脚,⽤以⽀承仪器。

测量时,调整定位脚得相对位置,使测量头2与3在分度圆附近与齿⾯接触。

固定测量头2按被测齿轮模数来调整位置,活动测量头3则与指⽰表7相连。

测量前,将两个定位脚4、5前端得定位⽖紧靠齿轮端⾯,并使它们与齿顶圆接触,再⽤螺钉6紧固。

然后将辅助定位脚8也与齿顶圆接触,同样⽤螺钉固紧。

以被测齿轮得任⼀齿距作为基准齿距,调整指⽰表7得零位,并且把指针压缩1—2圈。

然后,逐齿测量其余得齿距,指⽰表读数即为这些齿距与基准齿距之差,将测得得数据记⼊表中。

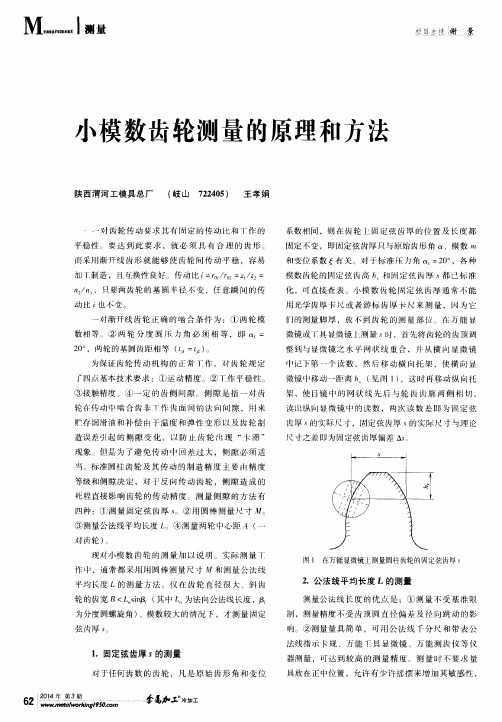

小模数齿轮测量的原理和方法

拦目主持 : 谢

景

小模数齿轮测量的原理和方法

陕 西 渭 河 工模 具 总厂 ( 岐山 7 2 2 4 0 5 ) 王 孝 娟

一

一

对 齿 轮传 动 要 求其 有 同定 的传 动 比和 1 - 作 的

系数相 同 ,则 在 齿 轮 上 固定 弦 齿厚 的位 置 及 长度 都

的 值 尺寸 ,如 图 3 所 示 。测 得 值 与公 称 值 之差 即为 值 的偏差 △ M。将 △ 代 入以下公 式 ,即可求

出分 度 圆 弦 齿 厚 偏 差 △ s : 当齿 数 为偶 数 时 ,A s= A Ms i n a / c o s a r ;当 齿 数 为 奇 数 时 , A s=A Ms i n a / c o s C O S( 9 0 。 / ) 。其 中

量 △ ^( 见图2 ) 。

式 中 ,O l 是分 度 圆 压力 角 ;O / 是 圆棒 中心 所 在 圆 压 力角 ; 是 被 测 齿 轮 齿 数 ;d 是 圆 棒 直 径 ,d =

( 1 . 6 8~1 . 7 3 2) m; 是 变 位 系 数 ;m 是 被 测 齿 轮 模数。

△ 为齿 厚余 量 ( 应 考 虑 图样 要 求 值 的 上下 偏 差 , 即齿 厚余量 △ L应 等于 实测 的 值减 去理 论 的 值及

值 的上 偏差 ) ;A h表 示 背吃 刀 量 ,因为 s i n o  ̄ =△ 2 A h ,所 以 A h=A L / 2 s i n a f 。 当 f=2 0 。 时 ,A h=

差) 。由 △ M/ 2=R+ ,A h=R+ 可 得 A h:△ 2 。

3 . M 值的测量

用 特制 的精 确 圆棒 或 用 螺 纹 三 线测 量 值 ,尤 其 是对 于模 数小 于 0 . 5 ,齿 数 较少 及 螺旋 角较 大 的齿 轮 ,用 测量 公 法 线 的方 法不 能 实 现 时 ,一 般 都 用 M

齿轮测绘与计算

齿轮测绘与计算一、测绘工作的注意事项1、进行测绘前,必须对该设备的结构性能,动作原理,使用情况等作用初步了解;对被测绘的每一个零件,要搞清安在整机或某个部件中的地位和作用,受力状态和接触介质,以及与其它零件的关系。

此外,还要大体了解它们的加工方法。

2、先绘制传动系统图及装配草图,再测绘零件图。

绘制装配图要根据零件实际安装位置及方向进行测绘,对于复杂的部件,不便绘制整个装配图时,可以分为几个小部件进行。

必须指出,装配图及零件图的图形位置尽可能的要与其安装位置一致。

对于一些重要的装配尺寸也应在部件拆卸前加以测量,作为以后装配时参考。

3、测量零件尺寸时,要正确地先择基准面。

基准面确定后,所有要测量的尺寸均以此为准进行测量,尽量避免尺寸的换算,减少错误。

对于零件长度尺寸链的尺寸测量,也要考滤装配关系,尽量避免分段测量。

分段测量的尺寸只能作为核对尺寸的参考。

4、测量量磨损零件时,对于测量位置的选择要特别注意,尽可能地选择在未磨损或磨损较少的部位。

如果整个配合表面均已磨损,在草图上应加注明。

5、对零件的磨损原因应加分析,以便在修理时加以改进。

6、测绘零件的某一尺寸时,必须同时也要测量配合零件的相应尺寸,尤其是在只更换一个零件时更应如此。

这样,一则可以校对测量尺寸是否正确,减少错误;二则亦可作为决定修理尺寸的根据。

7、测量孔径时,采用4点测量法,即在零件孔的两端各测量两处。

8、测量轴的外径时,要选择适当部位进行,以便判断零件的形状误差,对于转动部分更应注意。

9、测量曲轴及偏心轴时,要注意其偏心方向和偏心距离。

轴类零件的键槽要注意其圆周方向的位置。

10、测量零件的锥度或斜度时,首先要看它是否是标准锥度或斜度。

如果不是标准的,要仔细测量,并分析其原因11、齿轮尽可能要成对测量。

对于变位齿轮及斜齿轮必须测量中心距,对于斜齿轮还要测量螺旋角并注意螺旋方向。

对于滑移齿轮应注意其倒角的位置。

12、蜗轮及蜗杆的测绘,要注意蜗杆的头数,螺旋方向和中心距。

实验五 齿轮齿厚偏差测量

Esni=(mm)

测

量

记

录

序号(均匀测量)

1

2

3

4

5

齿厚实测值(mm)

齿厚实际偏差

ESn(mm)

计

算

结

果

合格性结论

理由

审阅

附表:齿厚极限偏差

C= +1fpt

F=-4fpt

J= -10fpt

M= -20fpt

R= -40fpt

D= 0

G= -6fpt

K= -12fpt

N= -25fpt

S= -50fpt

E=-2fpt

H= -8fpt

L= -16fpt

P= -32fpt

测量范围(mm)

被

测

齿

轮

参

数

及

有

关

尺

寸

模数

m

齿数

Z

压力角

α

齿轮精度等级

7 FL GB/T10095-2008

8GM 顶圆实际直径

(mm)

齿顶圆实际偏差

(mm)

分度圆弦齿高=m[1+ ]+ =(mm)

分度圆公称齿厚=mzsin =(mm)

齿厚极限偏差Esns=(mm)

互换性与技术测量

实验五齿轮齿厚偏差测量实验报告

姓名:学号:班级:

同组人:实验时间:

一、实验目的

二、实验内容

三、测量原理及计量器具说明

四、测量步骤

五、简答题

1.齿厚极限偏差(Esns、Esni)和公法线长度极限偏差(Ebns、Ebni)有何关系?

2.齿厚的测量精度与哪些因素有关?

六、测量数据

仪器

名称

分度值(mm)

齿轮参数的测定的实验报告-齿轮参数测量

齿轮参数的测定一、目的1. 熟悉齿轮各部分名称和几何关系。

2. 学会运用一般测量工具测定渐开线齿轮的各基本参数,通过参数测量,从中掌握标准齿轮与变位齿轮的基本判别方法。

3. 学会测量齿厚的一般方法。

二、设备和工具被测齿轮、游标卡尺,并自备计算器和稿纸。

三、测量原理和方法齿数Z 、模数 m 、压力角α、齿顶高系数zo h 、顶隙系数C x 、变位系数X 等是齿轮的基本参数,这些参数可能过测量或计算而得。

这些参数一旦被确定,则该齿轮的各部分尺寸即可确定。

由图3—1可知,当游标卡尺的两卡脚分别与两渐开线齿廓的不同位置相切时,两切点间距11B A 和22B A 均为两渐开线的公法线,根据渐开线性质可知:11B A =22B A =00B A ,且必与基圆相切。

卡脚与齿廓的切点位置与卡测数K的多少有关,如果卡测齿数过多,则卡脚可能与两齿顶相接触而不是相切;相反,如果卡齿数过少,则两卡脚可能与齿根接触,也不一定是相切。

这时所测出的两触点间的距离不是真正的公法线长度。

测量公法线长度时,最好使两卡脚与两齿廓的切点大致落在分度线附近。

为此卡测齿线K可按下表选取:通过测量公法线长度kW '、1k W +',齿数Z 、顶圆直径d a 则可求出齿轮的主要参数:m 、α、x 、*a h 和C x。

方法如下:1. 齿数Z :可直接由具体齿轮数出。

2. 模数m 和压力角α根据齿数Z 由上表查出卡测数K (或由附表3—1)求得,并分别测出公法线长度k W '、1+'k W (1-'k W 亦可),由图3—2可得,k W '=P b (k-1)+S b (1) 1+'k W =P b ·k+S b (2)由(2)与(1)相减得基圆齿距P b =1+'k W -k W '=πmcos α∴模数m=απcos bP(3)其中:α——分度圆压力角。

一般α=20°但也有α=15°,故分别以α=20°和15°代入式求出m 值,如与标准值相符或极接近者,则此压力角为该齿轮压力角。

齿轮的基本参数和计算公式

87一基本参数表示;齿顶圆:轮齿齿顶所对应的圆称为齿顶圆,其直径用d齿根圆:齿轮的齿槽底部所对应的圆称为齿根圆,直径用df表示。

齿厚:任意直径dk的圆周上,轮齿两侧齿廓间的弧长称为该圆上的齿厚,用sk表示;齿槽宽:任意直径dk的圆周上,齿槽两侧齿廓间的弧长称为该圆上的齿槽宽,用ek表示;齿距:相邻两齿同侧齿廓间的弧长称为该圆上的齿距,用表示。

设z为齿数,则根据齿距定义可,故。

齿轮不同直径的圆周上,比值不同,而且其中还包含无理数k也是不等的。

又由渐开线特性可知,在不同直径的圆周上,齿廓各点的压力角分度圆:为了便于设计、制造及互换,我们把齿轮某一圆周上的比值规定为标准值(整数或较完整的有理数),并使该圆上的压力角也为标准值,这个圆称为分度圆,其直径以d表示。

表示,我国国家标准规定的标准压力角为20°压力角:分度圆上的压力角简称为压力角,以模数:分度圆上的齿距p对的比值称为模数,用m表示,单位为mm,即。

模数是齿轮的主要参数之一,齿轮的主要几何尺寸都与模数成正比,m越大,则p 越大,轮齿就越大,轮齿的抗弯能力就越强,所以模数m又是轮齿抗弯能力的标志。

顶隙:顶隙c=c*m是指一对齿轮啮合时,一个齿轮的齿顶圆到另一个齿轮的齿根圆的径向距离。

顶隙有利于润滑油的流动。

表示;齿顶高:轮齿上介于齿顶圆和分度之间的部分称为齿顶,其径向高度称为齿顶高,用h齿根高:轮齿上介于齿根圆和分度之间的部分称为齿根,其径向高度称为齿根高,用hf表示标准齿轮:标准齿轮:分度圆上齿厚与齿槽宽相等,且齿顶高和齿根高为标准值的齿轮为标准齿轮。

因此,对于标准齿轮有模数和齿数是齿轮最主要的参数。

在齿数不变的情况下,模数越大则轮齿越大,抗折断的能力越强,当然齿轮轮坯也越大,空间尺寸越大;模数不变的情况下,齿数越大则渐开线越平缓,齿顶圆齿厚、齿根圆齿厚相应地越厚;齿轮计算公式节圆柱上的螺旋角:基圆柱上的螺旋角:齿厚中心车角:销子直径:中心距离增加系数:标准正齿轮的计算(小齿轮①,大齿轮②)1.齿轮齿标准2.工齿齿形直齿3.模数 m 4.压力角5.齿数6.有效齿深7.全齿深8.齿顶隙9.基础节圆直径10.外径11.齿底直径12.基础圆直径13.周节14.法线节距15.圆弧齿厚16.弦齿厚17.齿轮油标尺齿高18.跨齿数19.跨齿厚20.销子直径21.圆柱测量尺寸(偶数齿)(奇数齿)其中,22.齿隙?移位正齿轮计算公式(小齿轮①,大齿轮②)1.齿轮齿形转位2.工具齿形直齿3.模数4.压力角5.齿数6.有效齿深7.全齿深或8.齿隙9.转位系数10.中心距离11.基准节圆直径12.啮合压力角13.啮合节圆直径14.外径15.齿顶圆直径16.基圆直径17.周节18.法线节距19.圆弧齿厚20.弦齿厚21.齿轮游标尺齿高22.跨齿数23.跨齿厚24.梢子直径25.圆柱测量尺寸(偶数齿)(奇数齿)标准螺旋齿的计算公式(齿直角方式)(小齿轮①,大齿轮②)1. 齿轮齿形标准2. 齿形基准断面齿直角3. 工具齿形螺旋齿4. 模数5. 压力角6. 齿数7. 螺旋角方向(左或右)8. 有效齿深9. 全齿深10. 正面压力角11. 中心距离12. 基准节圆直径13. 外径14. 齿底圆直径15. 基圆直径16. 基圆上的螺旋角17. 导程18. 周节(齿直角)19. 法线节距(齿直角)20. 圆弧齿厚(齿直角)21. 相当正齿轮齿数22. 弦齿厚23. 齿轮游标尺齿深24. 跨齿数25. 跨齿厚26. 梢子直径其中,27. 圆柱测量尺寸(偶数齿)(奇数齿)28. 齿隙移位螺旋齿的计算公式(齿直角方式)(小齿轮①,大齿轮②)1. 齿轮齿形移位2. 齿形基准断面齿直角3. 工具齿形螺旋齿4. 模数(齿直角)5. 压力角(齿直角)6. 齿数7. 螺旋方向8. 有效齿深9. 全齿深10. 移位系数11. 中心距离12. 正面模数13. 正面压力角14. 相当正齿轮齿数15. 齿直角啮齿压力角16. 基准节圆直径17. 外径18. 啮齿节圆直径19. 基圆直径20. 基础圆柱上的螺旋角21. 圆弧齿厚22. 弦齿厚23. 齿轮游标尺齿高24. 跨齿数25. 跨齿厚26. 销子直径27. 圆柱测量尺寸(偶数齿)注:齿隙 f=m 1.25以下 0.025-0.075m 1.25-2.5 0.05-0.10。

渐开线圆柱齿轮齿厚测量方法及其计算公式

渐开线直齿圆柱齿轮齿厚测量方法及其计公算式本文意欲回答读者在查阅设计手册时无从知晓而常常提出来的关于几个基本含义的问题:什么是公法线?什么是量柱距?什么是固定弦和分度圆弦?它们的计算公式是怎样推出来的等等。

渐开线圆柱齿轮常用的齿厚测量方法有公法线长度、量柱(或球)距、分度圆弦齿厚、固定弦齿厚四种方法。

后两种方法是测量单个齿,一般用于大型齿轮。

对于精度要求不太高的齿轮也常用分度圆弦测量法。

公法线长度测量在外齿轮上用得最多,内齿轮也可用;大齿轮测量因受量具限制很少用。

量柱距测量主要用于内齿轮和小模数齿轮。

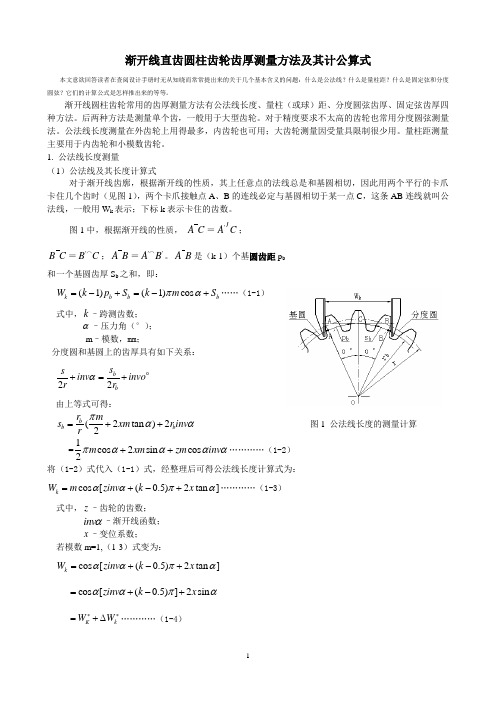

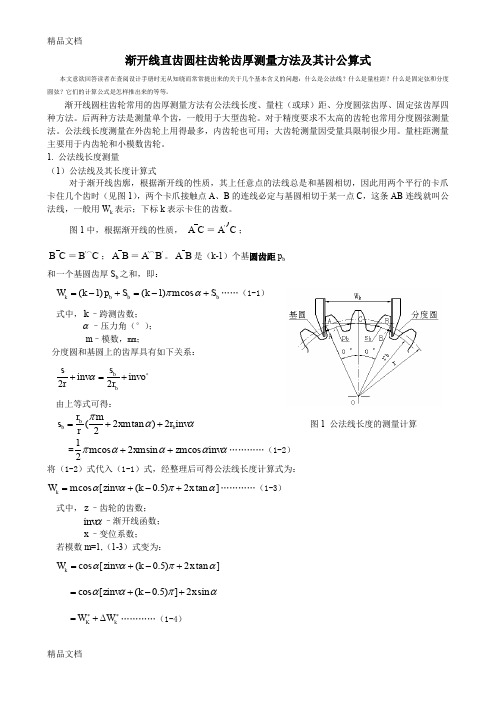

1. 公法线长度测量(1)公法线及其长度计算式对于渐开线齿廓,根据渐开线的性质,其上任意点的法线总是和基圆相切,因此用两个平行的卡爪卡住几个齿时(见图1),两个卡爪接触点A 、B 的连线必定与基圆相切于某一点C ,这条AB 连线就叫公法线,一般用W k 表示;下标k 表示卡住的齿数。

图1中,根据渐开线的性质,A C =A C ');B C =B C '⌒;A B =A B ''⌒。

A B 是(k-1)个基圆齿距p b和一个基圆齿厚S b 之和,即:(1)(1)cos k b b b W k p S k m S πα=-+=-+……(1-1) 式中,k –跨测齿数;α–压力角(°); m –模数,mm ;分度圆和基圆上的齿厚具有如下关系:22b bs sinv invo r r α+=+ 由上等式可得:(2tan )22b b b r ms xm r inv r παα=++ 图1 公法线长度的测量计算 =1cos 2sin cos 2m xm zm inv παααα++…………(1-2) 将(1-2)式代入(1-1)式,经整理后可得公法线长度计算式为:cos [(0.5)2tan ]k W m zinv k x ααπα=+-+…………(1-3)式中,z –齿轮的齿数; inv α–渐开线函数;x –变位系数;若模数m=1,(1-3)式变为:cos [(0.5)2tan ]k W zinv k x ααπα=+-+cos [(0.5)2sin zinv k x ααπα=+-]+K k W W **=+∆…………(1-4)(1-4)式中第二行的前一项cos (0.5)k W k ααπ*=+-[zinv ]就是m=1的标准齿轮的公法线长度。

圆锥端面直齿轮的分度圆弦齿厚的测量及测量结果的不确定度的评定

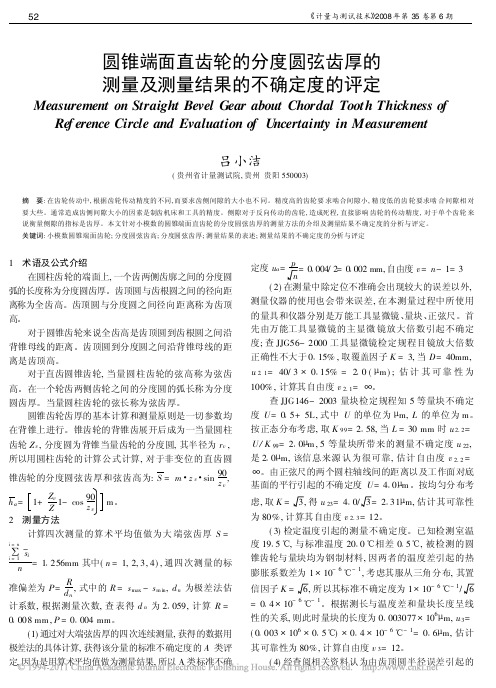

圆锥端面直齿轮的分度圆弦齿厚的测量及测量结果的不确定度的评定Measurement on Straight Bevel Gear about Chordal Tooth Thickness of Re f erence Circle and Evaluation of U ncertainty in Measurement吕小洁(贵州省计量测试院,贵州贵阳550003)摘 要:在齿轮传动中,根据齿轮传动精度的不同,而要求齿侧间隙的大小也不同。

精度高的齿轮要求啮合间隙小,精度低的齿轮要求啮合间隙相对要大些。

通常造成齿侧间隙大小的因素是制齿机床和工具的精度。

侧隙对于反向传动的齿轮,造成死程,直接影响齿轮的传动精度,对于单个齿轮来说衡量侧隙的指标是齿厚。

本文针对小模数的圆锥端面直齿轮的分度圆弦齿厚的测量方法的介绍及测量结果不确定度的分析与评定。

关键词:小模数圆锥端面齿轮;分度圆弦齿高;分度圆弦齿厚;测量结果的表述;测量结果的不确定度的分析与评定1 术语及公式介绍在圆柱齿轮的端面上,一个齿两侧齿廓之间的分度圆弧的长度称为分度圆齿厚。

齿顶圆与齿根圆之间的径向距离称为全齿高。

齿顶圆与分度圆之间径向距离称为齿顶高。

对于圆锥齿轮来说全齿高是齿顶圆到齿根圆之间沿背锥母线的距离。

齿顶圆到分度圆之间沿背锥母线的距离是齿顶高。

对于直齿圆锥齿轮,当量圆柱齿轮的弦高称为弦齿高。

在一个轮齿两侧齿轮之间的分度圆的弧长称为分度圆齿厚。

当量圆柱齿轮的弦长称为弦齿厚。

圆锥齿轮齿厚的基本计算和测量原则是一切参数均在背锥上进行。

锥齿轮的背锥齿展开后成为一当量圆柱齿轮Z v,分度圆为背锥当量齿轮的分度圆,其半径为r v,所以用圆柱齿轮的计算公式计算,对于非变位的直齿圆锥齿轮的分度圆弦齿厚和弦齿高为:S=m z v sin 90 z v,h a=1+Z vZ1-cos90z v m。

2 测量方法计算四次测量的算术平均值做为大端弦齿厚S= i=ni=1s i-n=1 256mm其中(n=1,2,3,4),通四次测量的标准偏差为P=Rd n,式中的R=s max-s m i n,d n为极差法估计系数,根据测量次数,查表得d n为2 059,计算R=0 008mm,P=0 004mm。

(整理)渐开线圆柱齿轮齿厚测量方法及其计算公式

渐开线直齿圆柱齿轮齿厚测量方法及其计公算式本文意欲回答读者在查阅设计手册时无从知晓而常常提出来的关于几个基本含义的问题:什么是公法线?什么是量柱距?什么是固定弦和分度圆弦?它们的计算公式是怎样推出来的等等。

渐开线圆柱齿轮常用的齿厚测量方法有公法线长度、量柱(或球)距、分度圆弦齿厚、固定弦齿厚四种方法。

后两种方法是测量单个齿,一般用于大型齿轮。

对于精度要求不太高的齿轮也常用分度圆弦测量法。

公法线长度测量在外齿轮上用得最多,内齿轮也可用;大齿轮测量因受量具限制很少用。

量柱距测量主要用于内齿轮和小模数齿轮。

1. 公法线长度测量(1)公法线及其长度计算式对于渐开线齿廓,根据渐开线的性质,其上任意点的法线总是和基圆相切,因此用两个平行的卡爪卡住几个齿时(见图1),两个卡爪接触点A 、B 的连线必定与基圆相切于某一点C ,这条AB 连线就叫公法线,一般用W k 表示;下标k 表示卡住的齿数。

图1中,根据渐开线的性质,A C =A C ');B C =B C '⌒;A B =A B ''⌒。

A B 是(k-1)个基圆齿距p b和一个基圆齿厚S b 之和,即:(1)(1)cos k b b b W k p S k m S πα=-+=-+……(1-1) 式中,k –跨测齿数;α–压力角(°);m –模数,mm ;分度圆和基圆上的齿厚具有如下关系:22b bs sinv invo r r α+=+ 由上等式可得:(2tan )22b b b r ms xm r inv r παα=++ 图1 公法线长度的测量计算 =1cos 2sin cos 2m xm zm inv παααα++…………(1-2) 将(1-2)式代入(1-1)式,经整理后可得公法线长度计算式为:cos [(0.5)2tan ]k W m zinv k x ααπα=+-+…………(1-3)式中,z –齿轮的齿数; inv α–渐开线函数;x –变位系数;若模数m=1,(1-3)式变为:cos [(0.5)2tan ]k W zinv k x ααπα=+-+cos [(0.5)2sin zinv k x ααπα=+-]+K k W W **=+∆…………(1-4)(1-4)式中第二行的前一项cos (0.5)k W k ααπ*=+-[zinv ]就是m=1的标准齿轮的公法线长度。

齿厚游标卡尺使用注意事项

齿厚游标卡尺使用注意事项

(一)齿厚游标卡尺的结构和用途

1.测量范围一般有M1-18、M1-26(模数)等,其结构主要由水平主尺、微动螺母、游标、游框、活动量爪、高度尺、固定量爪、紧固螺钉、垂直主尺几部分组成。

2.齿厚游标卡尺用于测量直齿和斜齿圆柱齿轮的固定弦齿厚和分度圆弦齿厚。

(二)齿厚游标卡尺的使用注意事项:

1.使用前,先检查零位和各部分的作用是否准确和灵活可靠。

2.使用时,先按固定弦或分度圆弦齿高的公式计算出齿高的理论值,调整垂直主尺的读数,使高度尺的端面按垂直方向轻轻地与齿轮的齿顶圆接触。

在测量齿厚时,应注意使活动量爪和固定量爪按垂直方向与齿面接触,无间隙后,进行读数,同时还应注意测量压力不能太大,以免影响测量精度。

3.测量时,可在每隔120°的齿圈上测量一个齿,取其偏差最大者作为该齿轮的齿厚实际尺寸,将测得的齿厚实际尺寸与按固定弦或分度圆弦齿厚公式计算出的理论值之差即为齿厚偏差。

固定弦齿厚与任意圆弦齿厚的计算与检测

固定弦齿厚与任意圆弦齿厚的计算与检测

固定弦齿厚与任意圆弦齿厚因为在测量时对齿顶圆公差要求较为严格,和测量精度等问题,在实际生产上应用的并不是十分广泛,一般都用于大型齿轮的检测上

今天开个贴和大家讨论一下这两种弦齿厚的计算与实际检测

第一,固定弦齿厚与任意圆弦齿厚定义在法面还是在端面

1、固定弦齿厚齿轮手册上是定义在法面上的

2、在ISO 21771标准上是定义在端面上的

固定弦齿厚ISO定义

由于出现了在端面和法面上的固定弦齿厚,则两种弦齿厚的区别在哪里,在端面上的弦齿厚是最新刚出来的,ISO推出端面弦齿厚的初衷又是什么呢

3、任意圆弦齿厚是定义在法面上的,当然端面的弦齿厚也是存在的

任意圆齿厚ISO定义

第二,固定弦齿厚的定义

任意圆弦齿厚与弦齿高的定义

第三,计算公式

1、iso 21771的计算公式iso固定弦齿厚计算公式

iso任意圆弦齿高计算公式

iso任意圆弦齿厚计算公式。

固定弦齿厚计算公式

固定弦齿厚计算公式一、引言在机械设计中,齿轮是常见的传动元件之一,它通过齿与齿的啮合来传递动力。

而在设计齿轮时,需要考虑齿轮的强度和耐磨性能。

其中,固定弦齿厚是齿轮设计中重要的参数之一,本文将介绍固定弦齿厚的计算公式及其应用。

二、固定弦齿厚的定义固定弦齿厚是指齿轮齿根圆上,沿齿轮齿廓弦线方向的厚度。

它是齿轮齿根部分的几何尺寸参数,直接影响齿轮的强度和耐磨性能。

三、固定弦齿厚的计算公式固定弦齿厚的计算公式如下:h = (2m + a) * cos(α) + c其中,h为固定弦齿厚,m为模数,a为齿侧间隙,α为压力角,c 为齿根高。

四、固定弦齿厚的应用1. 齿轮传动设计:在齿轮传动设计中,固定弦齿厚的计算是必不可少的。

通过计算固定弦齿厚,可以确定齿轮的几何尺寸,进而评估齿轮的强度和耐磨性能,以满足设计要求。

2. 齿轮制造工艺:在齿轮制造过程中,固定弦齿厚的计算也是关键的。

制造过程中,需要根据固定弦齿厚来确定齿轮的切削刀具尺寸和切削参数,以确保齿轮的加工精度和质量。

3. 齿轮检测与修磨:在齿轮使用过程中,由于磨损和疲劳等原因,齿轮的固定弦齿厚可能会发生变化。

因此,通过定期检测固定弦齿厚,可以评估齿轮的使用寿命,并及时进行修磨或更换,以保证齿轮传动的正常运行。

五、固定弦齿厚计算公式的应用案例以某齿轮传动设计为例,模数m为2mm,齿侧间隙a为0.2mm,压力角α为20°,齿根高c为1mm。

根据固定弦齿厚的计算公式,可以得到固定弦齿厚h的数值:h = (2 * 2 + 0.2) * cos(20°) + 1 ≈ 3.19mm六、总结固定弦齿厚是齿轮设计中重要的参数之一,它直接影响齿轮的强度和耐磨性能。

通过固定弦齿厚的计算公式,可以确定齿轮的几何尺寸,评估齿轮的性能,并指导齿轮的制造和维护。

在实际应用中,需要根据具体的设计要求和工艺条件,合理选择固定弦齿厚的数值,以确保齿轮传动的可靠性和稳定性。

弦齿高计算公式

弦齿高计算公式弦齿高是在机械设计和制造中常用的一个参数,用来描述齿轮齿条的齿形尺寸。

在设计和制造齿轮齿条时,了解和计算弦齿高是非常重要的。

弦齿高是指齿轮齿条齿顶与齿底之间的垂直距离,也可以理解为齿顶到齿根的最大距离。

弦齿高的大小直接影响着齿轮的传动效果和工作性能。

因此,在进行齿轮齿条的设计和制造时,我们需要准确地计算出弦齿高。

根据齿轮齿条的几何形状和参数,可以使用以下公式来计算弦齿高:弦齿高 = (模数 * cos(压力角)) - (齿顶高 - 齿根高)其中,模数是齿轮齿条的一个基本参数,表示齿轮齿条齿距和其齿数之间的比值;压力角是齿轮齿条上齿面与轮齿方向之间的夹角;齿顶高是齿轮齿条齿顶到基圆的距离;齿根高是齿轮齿条齿根到基圆的距离。

在实际应用中,我们可以通过以下步骤来计算弦齿高:1. 确定齿轮齿条的几何形状和参数,包括模数、压力角、齿顶高和齿根高。

2. 使用上述公式,将模数、压力角、齿顶高和齿根高代入计算,得到弦齿高的数值。

3. 根据计算结果,对齿轮齿条的设计和制造进行调整和优化。

需要注意的是,弦齿高的计算需要基于准确的参数数值,因此在进行计算前,我们需要对齿轮齿条的参数进行准确测量和确定。

同时,计算结果也需要进行验证和检查,以确保其准确性和可靠性。

除了上述的公式计算方法,还有其他的计算方法可以用来确定弦齿高,如渐开线法、圆弧法等。

不同的计算方法适用于不同的齿轮齿条类型和应用场景,可以根据具体情况选择合适的方法进行计算。

弦齿高作为齿轮齿条设计和制造中的重要参数,需要准确计算和控制。

通过合理的计算方法和准确的参数数值,可以得到符合要求的弦齿高,并保证齿轮齿条的传动效果和工作性能。

在实际应用中,我们可以根据具体情况选择合适的计算方法,进行计算和优化,以满足设计和制造的需求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

固定弦齿厚与任意圆弦齿厚的计算与检测

固定弦齿厚与任意圆弦齿厚因为在测量时对齿顶圆公差要求较为严格,和测量精度等问题,在实际生产上应用的并不是十分广泛,一般都用于大型齿轮的检测上

今天开个贴和大家讨论一下这两种弦齿厚的计算与实际检测

第一,固定弦齿厚与任意圆弦齿厚定义在法面还是在端面

1、固定弦齿厚齿轮手册上是定义在法面上的

2、在ISO 21771标准上是定义在端面上的

固定弦齿厚ISO定义

由于出现了在端面和法面上的固定弦齿厚,则两种弦齿厚的区别在哪里,在端面上的弦齿厚是最新刚出来的,ISO推出端面弦齿厚的初衷又是什么呢

3、任意圆弦齿厚是定义在法面上的,当然端面的弦齿厚也是存在的

任意圆齿厚ISO定义

第二,固定弦齿厚的定义

任意圆弦齿厚与弦齿高的定义

第三,计算公式

1、iso 21771的计算公式iso固定弦齿厚计算公式

iso任意圆弦齿高计算公式

iso任意圆弦齿厚计算公式。