(完整版)减速器设计

减速器设计方案精选全文完整版

4.总传动及各级传动比的分配

传动装置的总传动比

i=nm/nw=727/47.77=15.22

分配各级传动比 由式i=ibXig,为使V带传动的外轮廓尺寸不至过大,取传动比ib=3.2,则齿轮的传动比为ig=i/ib=15.22/3.2=4.76

={2*1500+【π(180+800)】/2+(800-180)2/(4*1500)}mm

=.4602.7mm

由表11-2选取相近的Ld=4500mm

实际中心距

a≈a0+(Ld-Ld0)

=【1500+(4500-4602.7)/2】mm

=1449mm

amin=a-0.015Ld

=1449-0.015*4500

参数

轴号

电动机轴

Ⅰ轴

Ⅱ轴

滚筒轴

转速

727

227

47.77

47.77

功率

11.00

10.பைடு நூலகம்6

10.14

9.74

转矩

144.50

444.26

2027.15

1947.18

传动比

3.2

4.76

1

效率

0.96

0.96

0.96

小带轮的基准直径

按表11-4和表11-5选定

dd1=180mm

大带轮的基准直径

dd2=i dd1(1-§)=4.76*180*(1-0.02)

Fw=5000N,Vw=1m/s,带式传送机的效率

ηw=0.96 (手册P11)

(完整版)二级减速器课程设计说明书

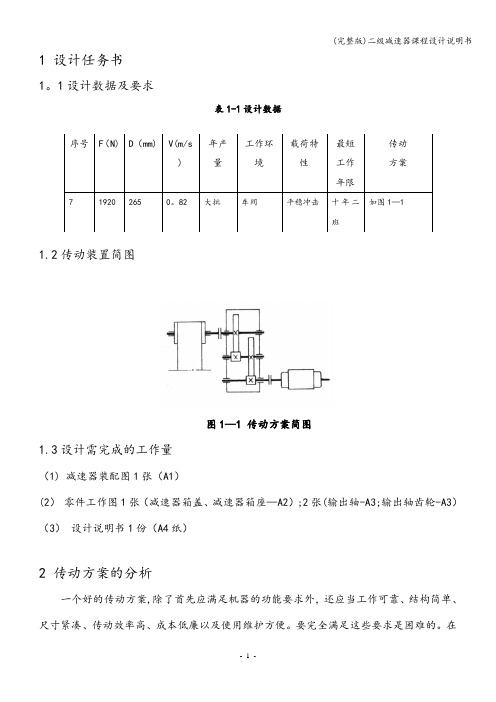

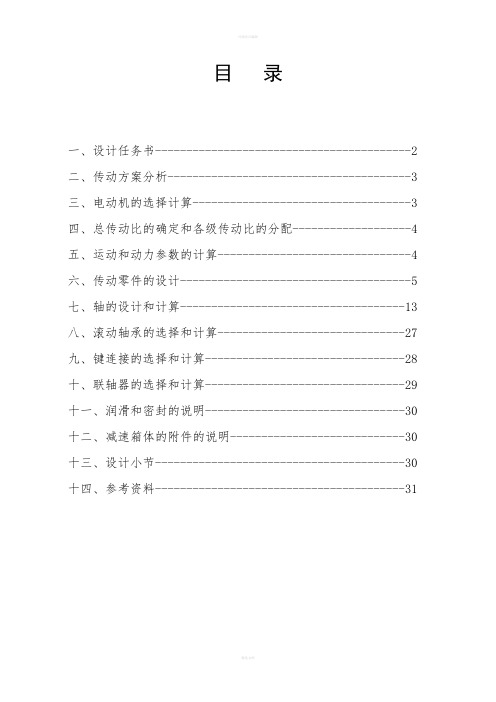

1 设计任务书1。

1设计数据及要求表1-1设计数据1.2传动装置简图图1—1 传动方案简图1.3设计需完成的工作量(1) 减速器装配图1张(A1)(2) 零件工作图1张(减速器箱盖、减速器箱座—A2);2张(输出轴-A3;输出轴齿轮-A3) (3) 设计说明书1份(A4纸)2 传动方案的分析一个好的传动方案,除了首先应满足机器的功能要求外,还应当工作可靠、结构简单、尺寸紧凑、传动效率高、成本低廉以及使用维护方便。

要完全满足这些要求是困难的。

在拟定传动方案和对多种方案进行比较时,应根据机器的具体情况综合考虑,选择能保证主要要求的较合理的传动方案。

现以《课程设计》P3的图2-1所示带式输送机的四种传动方案为例进行分析。

方案a 制造成本低,但宽度尺寸大,带的寿命短,而且不宜在恶劣环境中工作。

方案b 结构紧凑,环境适应性好,但传动效率低,不适于连续长期工作,且制造成本高.方案c 工作可靠、传动效率高、维护方便、环境适应性好,但宽度较大。

方案d 具有方案c 的优点,而且尺寸较小,但制造成本较高。

上诉四种方案各有特点,应当根据带式输送机具体工作条件和要求选定。

若该设备是在一般环境中连续工作,对结构尺寸也无特别要求,则方案c a 、均为可选方案。

对于方案c 若将电动机布置在减速器另一侧,其宽度尺寸得以缩小。

故选c 方案,并将其电动机布置在减速器另一侧。

3 电动机的选择3.1电动机类型和结构型式工业上一般用三相交流电动机,无特殊要求一般选用三相交流异步电动机.最常用的电动机是Y 系列笼型三相异步交流电动机。

其效率高、工作可靠、结构简单、维护方便、价格低,适用于不易燃、不易爆,无腐蚀性气体和无特殊要求的场合.此处根据用途选用Y 系列三相异步电动机3.2选择电动机容量3.2.1工作机所需功率w P 卷筒3轴所需功率:1000Fv P W ==100082.01920⨯=574.1 kw 卷筒轴转速:min /13.5914.326582.0100060100060r D v n w =⨯⨯⨯=⨯=π3。

减速器箱体结构设计

放油孔与放油螺塞装配的画法: 见设计指导书P72图108。

5.起吊装置

见手册P216图18-2。 作用:为方便减速器的搬运,而 在箱体上设置起吊耳或起吊钩。

结构尺寸:见手册P149表11-3。 画法:参考手册P220~221。

6. 设置定位销

作用:保证箱盖与底座装配时准 确定位。在两端的凸缘上叉开各 布置一个。

2. 通气器

作用:保持箱体内、外压力的平 衡。在箱体顶部或直接在视孔盖 板上设置通气器,如图示。

通气器的结构型式及尺寸: 见手册P150表11-5。

通气器结构设计: 参考手册P216图例18-2。

3. 油标(见手册P84表7-10) 作用:检查、指示减速器内油面的 高度。

1)油标孔位置及结构: 见手册P221图18-7。注意,油孔最 低点应略高于箱内油面高度,螺

减速器箱体结构设计

一、箱体各部分名称 见手册P146~147表11-1、图11-1。

二、箱体的结构

箱体做成剖分式,分箱盖与 底座。

注意:剖分面与轴线在同一平面。

1. 轴承座孔旁联接凸台

此部位设计成加厚,以增加联接 刚性。

凸台厚度尺寸h: 根据Md1查手册P149表11-2,定出 C1、C2,通过作图确定出h。

7. 设置1~2个启盖螺钉 以方便打开箱盖。

塞螺纹直径选M16 1.5

2)油标装配结构的画法: 见手册P84表7-10及P216图18-2。

4. 放油孔及放油螺塞

作用:排放箱体内的污油。放油 螺塞用细牙螺纹,规格:M20× 1.5。

装配结构:螺塞和凸台端面间加 有防漏用的油垫,以保持密封。

位置设计:应在机座油池的最低 处设置放油孔,油池底面做成向 放油孔方向倾斜10~20。

课程设计--减速器的设计

目录一、设计任务书-----------------------------------------2二、传动方案分析---------------------------------------3三、电动机的选择计算-----------------------------------3四、总传动比的确定和各级传动比的分配-------------------4五、运动和动力参数的计算-------------------------------4六、传动零件的设计-------------------------------------5七、轴的设计和计算------------------------------------13八、滚动轴承的选择和计算------------------------------27九、键连接的选择和计算--------------------------------28十、联轴器的选择和计算--------------------------------29十一、润滑和密封的说明--------------------------------30十二、减速箱体的附件的说明----------------------------30十三、设计小节----------------------------------------30十四、参考资料----------------------------------------31一、设计任务书课程设计的题目:减速器的设计(1)输送带的工作拉力kN F 7=输送带工作速度s m v /1.1= 滚筒直径mm D 400=工作情况:两班制,连续单向运转,载荷较平稳 使用折旧期:10年工作环境:室内,灰尘较大,环境最高温度35o C动力来源:电力,三相交流,电压380/220V检修间隔期:四年一次大修,两年一次中修,半年一次小修 制造条件及生产批量:一般机械厂制造,小批量生产 二、传动方案分析 ①方案设计方案一:带传动+单级传动方案二: 齿轮传动+二级传动+带传动方案三: 带传动+链传动+单级传动②方案比较方案一:带传动具有结构简单、传动平稳、价格低廉和缓冲吸振等特点。

(完整版)减速机设计毕业设计

摘要传统的摆线针轮减速机精确度不够,不能应用于精密传动的场合,本课题旨在改进传统的行星针轮摆线减速机,提高精度和效率。

通过改进齿轮啮合副以及使用精度更高的等速输出机构来实现。

本设计通过对基本机构的分析来确定本设计机构的可能性,然后通过接触强度的计算进行摆线轮尺寸的确定,摆线齿轮的尺寸确定后就可以确定针轮的尺寸,通过摆线齿轮的尺寸来初步确定十字盘的尺寸,通过对十字盘的校核来验算尺寸是否合格,不合格继续修改参数,进行下一轮计算,直到算出合格的参数为止。

然后通过选取联轴器来确定轴的最小尺寸,在根据轴上零件尺寸来确定各轴段尺寸,最后确定整个减速器的尺寸。

通过查阅公式进行了一系列计算后,各零部件的强度都符合要求,确定了本设计的改进方案在理论上的合理性和可行性。

关键词:行星传动摆线齿轮十字钢球等速输出机构变齿厚AbstractTraditional cycloidal reducer precision is not enough, can not be applied to precision transmission occasions, this subject aims to improve the traditional needle wheel planetary cycloid reducer, improve accuracy and efficiency. By improving the gear meshing pair and use higher precision constant output mechanism.This design through the analysis of basic mechanism to determine the possibility of the design organization, and then through the calculation of contact strength for determination of cycloid gear size, the size of the cycloidal gear is determined can determine the size of needle wheel, through the size of the cycloidal gear to preliminarily determine the dimensions of the cross plate, plate through the cross checking to check the size whether qualified, unqualified continue to modify parameters,calculation of the next round until work out qualified parameters. Then select coupling to determine the minimum size of shaft, in according to the size of shaft parts to determine the various shaft section size, finally determine the size of the whole reducer.By looking at in a series of calculation formula, the strength of the parts meet the requirements, determine the improvement scheme of the design in theory the rationality and feasibility.Keywords:Planetary-transmission; Cycloid ; Cross steel ball uniform output mechanism; Variable tooth thickness目录第1章绪论 (1)1.1 目的和意义 (1)1.2 摆线针轮与钢球等速输出机构的国内外研究概况 (1)1.2.1 摆线针轮减速器的国内外研究概况 (2)1.2.2 无隙钢球等速输出机构的研究现状 (3)1.3 主要研究内容 (4)第2章传动总体设计 (5)2.1 传动机构设计 (5)2.1.1 机构的改进方案 (5)2.2.1 总体的结构设计 (8)2.2 计算负载以及电机的选择 (9)第3章摆线齿轮的设计及校核 (10)3.1 摆线齿轮的受力分析 (10)3.2 摆线轮及针轮的校核计算 (13)3.2.1 齿面接触强度计算 (13)3.2.2 针齿抗弯曲强度计算及刚度计算 (14)3.3 摆线针轮的计算和校核过程 (14)3.4转臂轴承的选择 (19)第4章十字钢球等速输出机构的计算及校核 (20)4.1 结构组成及工作原理 (20)4.2 无回差特性分析 (21)4.3 力学性能分析 (23)4.3.1 钢球滚道槽啮合副的受力分析 (23)4.3.2 强度分析 (26)4.4 十字钢球等速输出机构的计算和校核 (27)第5章轴的设计计算及校核和键的校核 (30)5.1 轴的设计及校核过程 (30)5.1.1 输入轴的设计与校核 (30)5.1.2 输出轴的设计与校核 (35)5.2 键的校核 (41)结论 (41)致谢 (42)参考文献 (42)第1章绪论减速器是各种机械设备中最常见的部件,它的作用是将电动机转速减少或增加到机械设备所需要的转速,摆线针轮行星减速器由于具有减速比大、体积小、重量轻、效率高等优点,在许多情况下可代替二级、三级的普通齿轮减速器和涡轮减速器,所以使用越来越普及,为世界各国所重视。

(完整版)减速器的轴及轴上零件的结构设计

减速器的轴及轴上零件的结构设计一、轴的结构设计轴结构设计包括确定钢的结构形状和尺寸。

轴的结构是由多方面的因素决定的,其中主要考虑轴的强度、刚度、轴上零件的安装、定位、轴的支承结构以及轴的工艺性等,其设计方法和结构要素的确定,可参照教科书有关章节进行。

单级圆柱齿轮减速器的轴一般均为阶梯轴,确定阶梯轴各段的直径和长度是阶梯轴设计的主要内容。

下面通过图1-2-17和表1-2-2、表1-2-3来说明。

1、阶梯轴各段直径的确定图1-2-17中阶梯轴各段的直径可由表1-2-2确定。

符号确定方法及说明d1按许用扭转应力进行估算。

尽可能圆整为标准直径,如果选用标准联轴器,d1应符合联轴器标准的孔径。

d2d2= d1+2a,a为定位轴肩高度。

通常取a=3-10mmd2尽可能符合密封件标准孔径的要求,以便采用标准密封圈。

d3此段安装轴承,故d3必须符合滚动轴承的内径系列。

为便于轴承安装,此段轴径与d2段形成自由轴肩,因此,d3= d2+1~5mm,然后圆整到轴承的内径系列。

当此轴段较长时,可改设计为两个阶梯段,一段与轴承配合,精度较高,一段与套筒配d4d4= d3+1~5mm(自由轴肩),d4与齿轮孔相配,应圆整为标准直径。

d5d5= d4+2a,a为定位轴环高度,通常可取a=3~10mmd6d6= d3,因为同一轴上的滚动轴承最好选取同一型号。

图1-2-17中各阶梯长度可由表1-2-3确定。

符号确定方法及说明L1按轴上零件的轮毂宽度决定,一般比毂宽短2~3mm。

也可按(1.2~1.5)d1取定。

L2L2=l3+l4(l3为轴承端盖及联接螺栓头的高度)L3L3=B+l2+⊿2+(2~3) B轴承宽度L4L4按齿轮宽度b决定,L4=b-(2~3)mmL5 无挡油环时,L5=B 有挡油环时,L5=B+挡油环的毂宽注:表中l2、l3、l4、⊿2参见表1-2-4。

由表中计算式可知,各段长度的确定与箱外的旋转零件至固定零件的距离l4;轴承端盖及联接螺栓头高度的总尺寸l3;轴承端面至箱体内壁的距离l2;转动零件端面至箱体内壁的距离⊿2以及档油环的结构尺寸有关,这些尺寸又取决于轴承盖的类型、密封型式以及各零件在装配图中的相关位置。

(完整版)机械设计课程设计步骤(减速器的设计)

目录第一章传动装置的总体设计一、电动机选择1.选择电动机的类型2.选择电动机的功率3.选择电动机的转速4.选择电动机的型号二、计算总传动比和分配各级传动比三、计算传动装置的运动和动力参数1.各轴转速2.各轴功率3.各轴转矩4.运动和动力参数列表第二章传动零件的设计一、减速器箱体外传动零件设计1.带传动设计二、减速器箱体内传动零件设计1.高速级齿轮传动设计2.低速级齿轮传动设计三、选择联轴器类型和型号1.选择联轴器类型2.选择联轴器型号第三章装配图设计一、装配图设计的第一阶段1.装配图的设计准备2.减速器的结构尺寸3.减速器装配草图设计第一阶段二、装配图设计的第二阶段1.中间轴的设计2.高速轴的设计3.低速轴的设计三、装配图设计的第三阶段1.传动零件的结构设计2.滚动轴承的润滑与密封四、装配图设计的第四阶段1.箱体的结构设计2.减速器附件的设计3.画正式装配图第四章零件工作图设计一、零件工作图的内容二、轴零件工作图设计三、齿轮零件工作图设计第五章注意事项一、设计时注意事项二、使用时注意事项第六章设计计算说明书编写第一章 传动装置总体设计一、电动机选择1.选择电动机的类型电动机有直流电动机和交流电动机。

直流电动机需要直流电源,结构复杂,价格较高;当交流电动机能满足工作要求时,一般不采用直流电动机,工程上大都采用三相交流电源,如无特殊要求应采用三相交流电动机。

交流电动机又分为异步电动机和同步电动机,异步电动机又分为笼型和绕线型,一般常用的是Y 系列全封闭自扇冷式笼型三相异步电动机,它具有防止灰尘、铁屑或其他杂物侵入电动机内部的特点,适用于没有特殊要求的机械上,如机床、运输机、搅拌机等。

所以选择Y 系列三相异步电动机。

2.选择电动机的功率电动机的功率用额定功率P ed 表示,所选电动机的额定功率应等于或稍大于工作机所需的电动机输出功率P d 。

功率小于工作要求则不能保证工作机正常工作,或使电动机长期过载,发热大而过早损坏;功率过大,则增加成本,且由于电动机不能满载运行,功率因素和效率较低,能量不能充分利用而造成浪费。

减速器毕业设计

第一章减速器概述1.1 减速器的主要型式及其特性减速器是一种由封闭在刚性壳体内的齿轮传动、蜗杆传动或齿轮—蜗杆传动所组成的独立部件,常用在动力机与工作机之间作为减速的传动装置;在少数场合下也用作增速的传动装置,这时就称为增速器。

减速器由于结构紧凑、效率较高、传递运动准确可靠、使用维护简单,并可成批生产,故在现代机械中应用很广。

减速器类型很多,按传动级数主要分为:单级、二级、多级;按传动件类型又可分为:齿轮、蜗杆、齿轮-蜗杆、蜗杆-齿轮等。

电动机联轴器高速轴中间轴低速轴减速器系统框图以下对几种减速器进行对比:1)圆柱齿轮减速器当传动比在8以下时,可采用单级圆柱齿轮减速器。

大于8时,最好选用二级(i=8—40)和二级以上(i>40)的减速器。

单级减速器的传动比如果过大,则其外廓尺寸将很大。

二级和二级以上圆柱齿轮减速器的传动布置形式有展开式、分流式和同轴式等数种。

展开式最简单,但由于齿轮两侧的轴承不是对称布置,因而将使载荷沿齿宽分布不均匀,且使两边的轴承受力不等。

为此,在设计这种减速器时应注意:1)轴的刚度宜取大些;2)转矩应从离齿轮远的轴端输入,以减轻载荷沿齿宽分布的不均匀;3)采用斜齿轮布置,而且受载大的低速级又正好位于两轴承中间,所以载荷沿齿宽的分布情况显然比展开好。

这种减速器的高速级齿轮常采用斜齿,一侧为左旋,另一侧为右旋,轴向力能互相抵消。

为了使左右两对斜齿轮能自动调整以便传递相等的载荷,其中较轻的龆轮轴在轴向应能作小量游动。

同轴式减速器输入轴和输出轴位于同一轴线上,故箱体长度较短。

但这种减速器的轴向尺寸较大。

圆柱齿轮减速器在所有减速器中应用最广。

它传递功率的范围可从很小至40 000kW,圆周速度也可从很低至60m/s一70m/s,甚至高达150m/s。

传动功率很大的减速器最好采用双驱动式或中心驱动式。

这两种布置方式可由两对齿轮副分担载荷,有利于改善受力状况和降低传动尺寸。

设计双驱动式或中心驱动式齿轮传动时,应设法采取自动平衡装置使各对齿轮副的载荷能得到均匀分配,例如采用滑动轴承和弹性支承。

减速器设计内容及过程

1.作用在齿轮上的力

;

2.初步确定轴的最小直径

3.联轴器的计算转矩

轴的结构设计

2)轴上零件的装配方案

3)据轴向定位的要求确定轴的各段直径和长度

Ⅰ-Ⅱ

Ⅱ-Ⅲ

Ⅲ-Ⅳ

Ⅳ-Ⅴ

Ⅴ-Ⅵ

Ⅵ-Ⅶ

直径

61

65

70

75

78

70

长度

82

50

60.3

105

12

26.25

4.按弯扭合成应力校核轴的强度

查表15-1得 ,因此 ,故安全

截面上的扭转切应力

轴的材料为45钢,调质处理,由表15-1查得 、 、 。截面Ⅲ上由于轴肩而形成的理论应力集中系数 及 按附表3-2查取,因 , 。经插值后得 , 。又由附图3-1可得轴的材料的敏性系数 ,

故有效应力集中系数按式(附表3-4)为

由附图3-2得尺寸系数 ;由附图3-3得扭转尺寸系数

轴按磨削加工,由附图3-4得表面质量系数为

滚动轴承的选择及计算

I轴:

轴承30211的校核

1)求两轴承受到的径向载荷

1)派生力,查设计手册得Y=1.5

,

2)轴向力

由于 ,

所以轴向力为 ,

3)当量载荷,查设计手册e=0.4

由于 , ,

所以由表13-5可得径向载荷系数和轴向载荷系数为

, , , 。

由于为一般载荷,所以载荷系数为 ,故当量载荷为

轴承寿命的校核,查设计手册得Cr=90800N

1核B截面

由d=55mm,可得,

②校核C截面

由d=55mm, ,

轴的材料为45钢,调质处理,由表15-1得, , 。

故安全

5.精确校核轴的疲劳强度

减速器设计(减速机草图设计)

机电工程系

金守宽

一、传动整体方案设计

已知各轴:P n T i

二、传动零件设计

1. 确齿轮传动几何尺寸计 算 模数: m=4mm 齿数: 压力角: 中心距: Z1=18、Z2=82

a==m.Z2

齿宽:

b1=90mm、b2=80mm

l1=90

4. 滚动轴承的选择

5. 键的选择与强度计算

6. 联轴器的选择

B h

d

d1

d2

d3

d4 d 5

弹性套柱销联轴器

三、减速器草图绘制

定基线,布置图面 中心距:a=200

箱座高度:200=H由油面深度计算确定

估算轴径:d1=23,d2=38

d=0.025a+1≥8=9 D1=10 D2=10

d1—带轮孔径为依据

d2—定位轴肩h

d1=32 d2=38 d3=40

D1=10

b1=90

d3—以选择轴承公径 d4—轴承定位轴肩h d—小齿轮节圆 轴承—0308

d4=49

d=

D2=20

D2=20

完成轴系结构、尺寸:(高速轴)轴向祥图

l1—带轮孔径长为依据

l=15(18)

l2—绘图+计算 B—轴承宽度(0308) lc—端盖长度(查表) D1—箱内距离

箱体螺栓:(0.5~0.6)df M10*4

c2 c1 c1 c2

端盖螺钉:(0.4~0.5)df M6 C1,C2—由查表

箱体结构设计:结构细化

目录

课程内容

箱体尺寸计算:

箱体尺寸计算:

箱体结构设计:设计油标,放油孔

箱体结构设计:细化定结构、画剖面线

箱体结构设计:完成左视图

减速器设计-机械设计及制造课程设计

(1) 选择电动机① 选择电动机类型和结构形式。

俺找找工作要求和条件,选用一般用途的,Y 系列三相异步电动机,为卧式封闭结构。

② 确定电动机功率。

工作及所需的功率w P (kw )按下式计算ww w w V F P η1000=式中,N F w 2600=,1.1=w V m/s 滚筒效率w η=0.96,代入上式得96.010001.12600⨯⨯=w P =2.98kw电动机所需功率0P (kw )按下式计算,查各类机械传动的效率值:96.0=滚筒η 99.0=联轴器η 98.0=齿轮η 99.0=轴承ηηwP =0P923.0223≈⨯⨯=联轴器齿轮轴承ηηηη923.098.20==ηwP P kw ≈3.23kw 选取电动机额定功率m P (kw),使m P =(1~1.3) 0P =3.23(1~1.3)=3.23~4.20③ 确定电动机转速。

工作机卷筒轴的转速w n 为:DV n ww π100060⨯==3201.1100060⨯⨯⨯π=65.68r/min查机械设计手册 取m P =4kw 。

根据机械设计手册,取二级齿轮减速器齿轮i =8~40 。

故电动机的转速可取范围为:w m n i n 总==(8~40)×65.68r/min=525.44~2627.2r/min符合此转速要求的同步转速有Y132M1-6 和Y112M-4两种电动机,综合考虑选择同步转速为1000r/min 的Y 系列电动机Y132M1-6 ,满载转速960=m n r/min 。

(2)计算传动装置的总传动比并分配各级传动比 ①传动装置的总传动比为:w w n n i /=总960/65.68=14.62 ②分配各级传动比21齿齿总i i i ⋅=1齿i :2齿i =1.31齿i =3.352齿i =3.352齿i =4.37④ 计算传动装置的运动参数和动力参数 1. 各轴转速Ⅰ轴:==m n n Ⅰ960r/minⅡ轴:1/齿ⅠⅡi n n ==960/3.35=286.57r/min Ⅲ轴:2/齿ⅡⅢi n n ==286.57/4.36=65.73r/min 滚筒轴:Ⅱ滚筒n n ==65.73r/min 2. 各轴功率Ⅰ轴:ⅠP =联轴器η0P =4⨯0.99=3.96kwⅡ轴:ⅡP =轴承齿轮ⅠηηP =3.96⨯0.98⨯0.99=3.84kw Ⅲ轴:==轴承齿轮ⅡⅢηηP P 99.098.084.3⨯⨯=3.73kw 3. 各轴转矩电动机轴:41055.91055.96060⨯⨯=⨯⨯=mn P T N ·mm Ⅰ轴:3939399.0397910000=⨯=⋅==联轴器ⅠⅠⅠηηT i T T N ·mm Ⅱ轴:99.098.035.339393⨯⨯⨯==ⅠⅡⅠⅡⅠⅡηi T T =128034N ·mm Ⅲ轴:99.098.036.4128034⨯⨯⨯==ⅡⅢⅡⅢⅡⅢηi T T =541593N ·mm滚筒轴:99.099.0541593⨯⨯==ⅢⅣⅢⅣⅢ滚Ⅳηi T T =530815N ·mm 高速级1. 选定齿轮类型、精度等级、材料及齿数① 按图所示的传动方案,选用直齿圆柱齿轮传动。

机械 课程设计 减速器设计

四、装配图工作图设计 1、尺寸标注

2、零件序号、明细表、标题栏 3、减速器技术特性表

4、技术要求 5、完成装配工作图

五、零件工作图设计

六、设计说明书

七、总结、辩论

第十四章 减速器

一、减速器的类型

箱体

二、减速器的结构 传动零件

1、箱体

附件 轴承座

1)铸造 拔模斜度 凸台

加强肋

轴承旁联接螺栓 油标尺

A—A ab

A

A

c

(a≈5,b=6∼10,C=3∼6)

三、减速器的设计步骤

传动方案设计

1、设计计算

总体设计

选择电动机(据原始参数) 确定传动比 各轴转速

(P170—P172) 主要传动参数 各轴输入功率

传动件设计

各轴输入转矩 轴的结构及强度校核

轴系部件设计 选择联轴器

初选轴承

准备工作:读图、准备尺寸参数(表11-1)

吊耳

3)起吊装置 吊钩 吊环螺钉

最低油面(保证大齿轮 标线 浸入1∼2个齿高)

最高油面(高出最低油面5∼10)

4)油标尺(杆式、圆形等)(手册P84)

5)放油孔和螺塞(油塞)(直径可取箱座壁厚的2∼2.5倍 手册P84)

6)起盖螺钉(直径可取与d2同)

7)定位销

8)油沟

其它主要尺寸 参数见手册 P146表11-1

6、完成第一阶段草图

〔二〕第二阶段 1、齿轮结构设计

2、轴承端盖结构设计

l

3、轴承的润滑与密封

b、D据d值查手册〔P85〕

b

7。

D d

4、完成第二阶段草图

〔三〕第三阶段

1、机体结构设计 〔1〕轴承座设计

〔2〕机体设计

减速器课程设计说明书(5篇可选)

减速器课程设计说明书(5篇可选)第一篇:减速器课程设计说明书减速器课程设计一、零件建模1、箱体零件建模过程1、新建零件命名为箱体,确定进入草绘环境。

2、草绘箱体轮廓,完成后确定,拉伸1603、选择抽壳工具,选择平面放置,输入厚度为124、选择上平面草绘,提取外边绘制长方形,到提取的边左右为32.25,上下为25。

单击确定完成草绘。

5、选择相反方向拉伸。

6、选择箱体左边平面草绘,提取下边,绘制三个圆,直径分别为84、61、61.大圆到左边距离为152,两小圆到右边距离分别为112.5、188.57、删除多余线段,点击完成,拉伸25.8、单击草绘使用先前平面进行草绘,绘制三个同心圆。

直径分别为100、71、71。

单击确定,拉伸25.9、使用先前平面草绘三个同心圆直径分别为84、61、61.确定拉伸去除材料。

10、选择上三步拉伸镜像。

选择筋工具绘制两个加强筋,镜像,完成箱体建模。

底座建模方式相同。

箱体建模主要采用拉伸、旋转、镜像,基准面、基准轴的建立等。

11、二、装配1、输入轴装配新建组建命名为输入轴装配,点击确定进入组件装配界面。

插入轴3选择缺省,点击完成,再插入轴承,点击放置选择对齐,选择轴3中心轴和轴承中心轴完成部分约束。

新建约束,选择对齐,选择轴承面与轴面,完成完全约束。

同上完成另一轴承与齿轮的装配。

2、中间轴的装配新建组建命名为中间轴装配,点确定进入装配环境。

插入轴2选择缺省点击完成,再插入轴承1点击放置选择对齐进行约束,选择两零件的中心轴完成部分约束,新建约束,选择轴承面与轴端面完成完全约束,重复插入轴承与轴另一端面完成约束。

插入齿轮,点击放置选择两零件中心轴完成部分约束,新建约束,选择轴承端面与轴的面完成完全约束。

3、输出轴装配新建组建不使用缺省模板命名为输入轴装配,进入组件装配环境,插入轴1选择缺省点击完成,再插入轴承点击放置选择对齐,选择两零件中心轴完成部分约束,新建约束,选择对齐,再选择轴承面与轴端面完成完全约束。

(完整word版)一级减速器设计

毕业论文课题名称一级圆柱齿轮减速器系/专业机械工程学院/机电一体化与国际贸易实务班级机贸0614学号06011141**学生姓名**指导教师:***2010 年 6 月1 日┊┊┊┊┊┊┊┊┊┊┊┊┊装┊┊┊┊┊订┊┊┊┊┊线┊┊┊┊┊┊┊┊┊┊┊┊┊一级圆柱齿轮减速器的设计计算摘要减速机利用齿轮的速度转换器将电机的回转数减速到所需要的回转数,它主要是一种动力传达的机构。

在当前用于传递动力与运动的机构中,减速机的应用非常广泛,可以说,几乎在各式机械的传动系统中都可以见到其踪影。

从大动力的传输工作到小负荷、精确的角度传输都可以见到减速机的身影,而且在工业的应用上,减速机具有减速及增加转矩的功能,因此减速机广泛用在速度与扭矩的转换设备中。

关键词:传动方案,齿轮的设计,轴的设计,强度校核,装配图AbstractGear speed reducer converter using the motor rotational speed will slow down to the desired rotational speed, it is primarily a power to convey the body.In the current campaign for the transmission power and the institutions, the reducer is widely used, can be said that almost all the transmission systems of all kinds of machinery can see its trace.Transfer of work from the big power to small loads,one can see precisely the point of transmission gear figure,but also in industrial applications,the gear reduction and increased torque with the function, so widely used in the speed reducer and twisted moment of conversion devices.Key words:Transmission scheme,Gear design,Axis Design,Strength Check,Assembly drawing┊┊┊┊┊┊┊┊┊┊┊┊┊装┊┊┊┊┊订┊┊┊┊┊线┊┊┊┊┊┊┊┊┊┊┊┊┊┊┊┊┊┊┊┊┊┊┊┊┊┊装┊┊┊┊┊订┊┊┊┊┊线┊┊┊┊┊┊┊┊┊┊┊┊┊目录第一章绪论 0第二章课题题目及主要技术参数说明 (1)2.1课题题目 (1)2.2 主要技术参数说明 (1)2.3 传动系统工作条件 (1)2.4 传动系统方案的选择 (1)第三章减速器结构选择及相关性能参数计算 (2)3.1 减速器结构 (2)3.2 电动机选择 (2)3.3 传动比分配 (3)3.4 动力运动参数计算 (3)第四章齿轮的设计计算 (5)4.1 齿轮材料和热处理的选择 (5)4.2 齿轮几何尺寸的设计计算 (5)4.2.1 按照接触强度初步设计齿轮主要尺寸 (5)4.2.2 齿轮弯曲强度校核 (8)4.2.3 齿轮几何尺寸的确定 (8)4.3 齿轮的结构设计 (9)第五章轴的设计计算 (11)5.1 轴的材料和热处理的选择 (11)5.2 轴几何尺寸的设计计算 (11)5.2.1 按照扭转强度初步设计轴的最小直径 (11)5.2.2 轴的结构设计 (11)5.2.3 轴的强度校核 (12)第六章轴承、键和联轴器的选择 (16)6.1 轴承的选择及校核 (16)6.2 键的选择计算及校核 (16)6.3 联轴器的选择 (17)第七章减速器润滑、密封及附件的选择确定以及箱体主要结构尺寸的计算及装配图 (18)7.1 润滑的选择确定 (18)┊┊┊┊┊┊┊┊┊┊┊┊┊装┊┊┊┊┊订┊┊┊┊┊线┊┊┊┊┊┊┊┊┊┊┊┊┊7.1.1润滑方式 (18)7.1.2润滑油牌号及用量 (18)7.2 密封形式 (18)7.3 减速器附件的选择确定 (18)7.4 箱体主要结构尺寸计算 (19)7.5 装配图 (21)第八章总结 (21)┊┊┊┊┊┊┊┊┊┊┊┊┊装┊┊┊┊┊订┊┊┊┊┊线┊┊┊┊┊┊┊┊┊┊┊┊┊第一章绪论减速机是一种动力传达机构,利用齿轮的速度转换器,将马达的回转数减速到所要的回转数,并得到较大转矩的机构。

RV减速器设计

CAD/CAE/CAM理论与应用一、初步设计 (1)1.设计任务书 (1)2.原始数据 (1)3.传动系统方案的拟定 (1)二、电动机的选择 (2)1.电动机容量的选择 (2)2.电动机转速的选择 (2)3.电动机型号的选择 (2)三、计算传动装置的运动和动力参数 (3)1.传动比的分配 (3)2.各轴转速计算 (3)3.各轴功率计算 (3)4.各轴转矩计算 (3)5.将上述计算结果汇总于下表,以备查用: (4)四、传动系统的总体设计 (4)1.一级直齿轮传动的设计计算 (4)2.摆线齿轮传动的设计计算 (7)3.摆线齿轮三维建模 (8)五、轴的设计 (13)1.曲柄轴的设计 (13)2.输入轴的设计 (14)六、减速箱的润滑方式、润滑剂及密封方式的设计 (15)1、齿轮的润滑方式及润滑剂的选择 (15)2、密封方式的选择 (16)七、其他附件设计 (16)八、运动仿真 (16)九、设计心得 (20)十、附图及附表 (20)参考文献 (28)CAD/CAE/CAM理论与应用一、初步设计1.设计任务书(1)功率P:约4.3kW;(2)减速比i:81;(3)输出轴转速n:5r/min;(4)正反转输出回差:60arcsec;(5)设计寿命:3000 小时;(6)结构尺寸不超过:φ380mm×200mm;(7)效率:大于85%;2.原始数据表1-1 原始数据题号参数RV减速器设计功率P/kW 4.3输出轴转速n/( r/min ) 5 减速比i 813.传动系统方案的拟定图1-1 RV传动简图1—渐开线中心轮2—渐开线行星轮3—曲柄轴有效功率kW P3.4=减速比81=i输出轴转速min/5rn=效率%85>η根据摆线轮齿齿数31=c z ,初选8.01=K 。

② 针径系数prp p rp x z r r d t K ︒==180sin2 (4-23) 12=K 时,针齿间没有间隙,为保证针齿与针齿壳的强度,针径系数一般不小于 1.25~1.4。

二级减速器课程设计完整版

二级减速器课程设计完整版一、课程设计的目的二级减速器课程设计是机械设计课程中的重要实践环节,其目的在于通过对二级减速器的设计,让我们更深入地理解机械传动系统的工作原理和设计方法,培养我们综合运用所学机械知识进行工程设计的能力,包括结构设计、强度计算、绘图表达等方面。

同时,也有助于提高我们的创新思维和解决实际问题的能力。

二、设计任务与要求本次设计的任务是设计一个用于特定工作条件下的二级减速器。

给定的工作条件包括输入功率、输入转速、工作机的转速要求以及工作环境等。

具体要求如下:1、选择合适的传动方案,确定各级传动比。

2、对齿轮、轴、轴承等主要零部件进行设计计算和强度校核。

3、绘制减速器的装配图和主要零件图。

4、编写设计说明书,清晰阐述设计思路和计算过程。

三、传动方案的选择在选择传动方案时,需要考虑多种因素,如传动效率、结构紧凑性、成本等。

常见的二级减速器传动方案有圆柱齿轮减速器、圆锥齿轮减速器、蜗杆减速器等。

经过比较分析,我们选择了圆柱齿轮减速器,因为它具有传动效率高、结构简单、成本较低等优点。

四、主要参数的计算1、确定总传动比根据输入转速和工作机转速要求,计算出总传动比。

2、分配各级传动比考虑到齿轮的齿数和模数等因素,合理分配两级齿轮的传动比。

3、计算各轴的转速、功率和转矩五、齿轮的设计计算1、选择齿轮材料根据工作条件和使用要求,选择合适的齿轮材料。

2、按齿面接触疲劳强度计算确定齿轮的主要参数,如齿数、模数、分度圆直径等。

3、按齿根弯曲疲劳强度校核六、轴的设计计算1、初步估算轴的直径根据传递的转矩和转速,初步估算轴的最小直径。

2、轴的结构设计根据安装零件的要求,确定轴的各段直径和长度,以及轴上的键槽等结构。

3、轴的强度校核对轴进行弯扭合成强度校核和疲劳强度校核。

七、轴承的选择与校核根据轴的受力情况,选择合适的轴承类型,并进行寿命计算和校核。

八、键的选择与校核选择合适的键连接,并对其强度进行校核。

九、减速器的润滑与密封确定减速器的润滑方式和润滑油的种类,以及选择合适的密封方式和密封件。

机械设计课程设计范例(减速器)

目录一、选择电动机二、确定传动装置的总传动比和分配传动比三、计算传动装置的运动和动力参数四、减速器的结构五、传动零件的设计计算六、轴的计算七、键的选择和校核八、轴承的的选择与寿命校核九、联轴器的选择十、润滑方法、润滑油牌号设计带式输送机传动装置参考传动方案:原始数据:题号7 参数运输带工作拉力F(kN) 2500运输带工作速度υ(m/min) 1.1卷筒直径D(mm) 400 已知条件:1.滚筒效率ηj=0.96(包括滚筒与轴承的效率损失);2.工作情况两班制,连续单向运转,载荷较平稳;3.使用折旧期 3年一次大修,每年280个工作日,寿命8年;4.工作环境室内,灰尘较大,环境最高温度35℃;5.制造条件及生产批量一般机械厂制造,小批量生产。

计算及说明一、选择电动机(1) 选择电动机的类型按工作要求和条件,选用三相笼式式异步电动机,封闭式结构,电压380V ,Y 型。

(2) 选择电动机的容量电动机所需功率计算工式为:(1)P d =waP η KW ,(2) P w =1000FvKw 因此 P d =1000aFvη Kw所以由电动机至卷筒的传动总功率为:3212345a ηηηηηη=式中:1η,2η,3η,4η,5η分别为带传动、轴承、齿轮传动、连轴器和卷筒的传动效率。

取1η=0.96(带传动),2η=0.98(滚子轴承),3η=0.97, 4η=0.99, 5η=0.94. 则:a η=0.96⨯30.98⨯20.97⨯0.99⨯0.94=0.79 又因为: V =1.1m/s 所以: P d =1000a Fv η=2500 1.110000.79⨯⨯=3.48 Kw(3) 确定电动机的转速 卷筒轴工作转速为方案电动机型号额定功率 ed P Kw电动机转速 r/min电动机质量Kg同步转速 异步转速 1 Y112M -2 4 3000 2890 452Y112M - 441500144043n =601000601000 1.152.553.14400v D π⨯⨯⨯==⨯r/min按表1推荐的传动比合理范围,取一级齿轮传动的传动比'1i =2~4,二级圆柱齿轮减速器的传动比'2i =8~40,则总的传动比范围为 'a i =16~160 ,所以电动机转速的可选范围为: 'd n ='a i n = (16~160) ⨯52.55= 841~8408 r/min符合这一范围的同步转速有: 1000r/min 、1500r/min 、3000r/min根据容量和转速,由机械设计课程设计手册查出有三种适用的电动机型号,因此有四种传动比方案,如下表:选用Y112M-2电动机:型号额定功率满 载 时起动电流 额定电流 起动转矩 额定转矩 最大转矩 额定转矩转速r/min电流(380v 时) 效率% 功率因数 Y132S1 -2 5.5 290038.7780.805.2 2.2 1.8低转速电动机的级对数多,外廓尺寸用重量都较大,价格较高,但也以使传动装置总传动比减小,使传动装置的体积、重量较小;高转速电动机则相反。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2.1齿轮形式

现代汽车的主减速器广泛采用螺旋锥齿轮和双 曲面齿轮,如下图所示。

螺旋锥齿轮

双曲面齿轮

2.1.1螺旋锥齿轮

螺旋锥齿轮传动的主、从动齿轮轴线垂直相 交于一点,齿轮并不同时在全长上啮合,而是逐 渐从一端连续平稳地转向另一端。

优点:工作平稳、能承受较大的负荷、制造也简 单 缺点:工作中噪声大,对 啮合精度很敏感。

2020/4/12

圆锥滚子轴承

圆锥滚子轴承主要用于承受以径向载荷为主的径向与轴向联合载荷。与 角接触球轴承相比、承载能力大,极限转速低。圆锥滚子轴承能够承受 一个方向的轴向载荷,能够限制轴或外壳一个方向的轴向位移。

这比较符合要求,于是就选用圆锥滚子轴承。

滚动轴承选择的一般过程如下:

选择轴承的类型和直径系列 按轴径确定轴承内径

对有较严格要求的轴承

对没有严格要求的轴承

不合格

进行寿命计算 合格

可不进行寿命计算 END

滚动轴承寿命计算的过程

由力分析确定轴承所承受的FR与FA 计算当量动载荷P=XFR+YFA

明确轴承的工作转速n与预计寿命

计算轴承应满足的基本额定动载荷 C ' = P nL'h 1/ ε ft 16670

C' 与C比较

全浮式半轴计算载荷的计算

半轴的主要尺寸是其直径的设计

计算时首先应合理地确定作用在半轴上的载 荷,应考虑到以纵向力最大、侧向力最大、 垂向力最大三种可能的载荷工况

2ห้องสมุดไป่ตู้1.2双曲面齿轮

双曲面齿轮两齿轮轴线不在一条线上,有一定 的偏置量。

优点:更加容易满足减速器尺寸方面的限制, 便于生产制造;可以改变整个地盘的重心高度

缺点:传动比小于二 使体积会较大而不适 用。

2020/4/12

3.主减速器参数计算

主减速比的确定

影响:减速比越大,则主减速器的尺寸就会却大;减速比越大,齿轮的 结构就会越大,从而质量就会越大;汽车的燃料经济性和动力性会受到 影响。也就是传动比越大,汽车的速度突变范围也就越大,从而降低了 燃油经济性和提高了一部分的动力性。

2020/4/12

半轴的基本形式

1)半浮式半轴以靠近外端的轴颈 直接支承在置于桥壳外端内孔中的 轴承上,而端部则以具有锥面的轴 颈及键与车轮轮毂相固定,或以突 缘直接与车轮轮盘及制动鼓相联接。

2)3/4浮式半轴的结构特点是半轴 外端仅有一个轴承并装在驱动桥壳 半轴套管的端部,直接支承着车轮 轮毂,而半轴则以其端部与轮毂相 固定。 3)全浮式半轴的外端与轮毂相联,而轮毂又由一对轴承支承于桥壳的 半轴套管上。 综合考虑各种半轴的优缺点和本车的实际情况,本设计采用全浮式半 轴

哈飞民意结构参数

主减速器结构设计

主减速器主参数设计

设

计

锥齿轮设计

流

程

轴承设计

半轴设计

1.结构设计

——————主减速器的结构形式设计

1.1形式选择

一般来说,主减速器按照不同的分类标准可以分为双级减速、双 速减速、单级减速、单级贯通、双级贯通、主减速及轮边减速等。

如果其第二级减速器齿轮有两对并且可以应用于两边的车轮上而成为 一个独立的部件,则这样的减速器就可以称之为轮边减速器[6]。

哈 飞 民 意 主 减 速 器 设 计

主减速器简介

汽车发动机转速一般都在1500到3000r/min左右,这么高 的转速如果只是依靠变速箱来降低,那么变速箱内齿轮副的传动 比则会变得很大从而增加齿轮半径,从而增大了变速箱的尺寸和 体积。

这种情况下就会产生了第二级减速机构。

主减速器依靠齿数较少的锥 齿轮来带动齿数较多的大锥 齿轮。它是汽车传动系中减 小传动转速、增大扭矩的主 要部件,承受了较大的力矩。 如果是发动机纵置的汽车, 主减速器还可以利用锥齿轮 的特性来改变传动的方向。

从动锥齿轮齿面宽度的经验公式: F2=0.155 d

齿面宽公式为:

F1=(1+10%)F2

汽车的主减速器的螺旋角一般在35°~40°螺旋角取 β 36

根据格里森制度,规定轿车的追安苏器的螺旋锥齿轮应该选用14°30′, 或者16°的法向压力角。所以这里取16°。

2020/4/12

4.轴承的选择

C' C

5.驱动半轴的设计

2020/4/12

汽车传动系比较复杂,从前端的变速器到后面的差距器再到半轴输出给 车轮。如果是一整根轴的驱动桥,那么驱动车轮进行旋转的传动装置就 是半轴而不需要其他的装置,半轴将连接差速器的半轴齿轮与车轮的轮 毂而直接进行传动,从而可以减少中间环节的各种损失。 可以通过其外部支承形式的不同或者直接分析受力而根据受力的区别可 以直接分为半浮式,四分之三浮式和全浮式。

这里得到的计算载荷不是正常 负荷的转矩而是最大转矩,不可以 用以计算疲劳损坏,如果要求一个 平均转矩则要根据右边的公式进行 计算。 平均转矩计算公式:

主减速器齿轮参数的选择

主要由下面的公式进行计算。

节圆直径的选择公式:

3

d2

K d2

Tj

用以下公式校核计算得到的模数:

并使用下表查找 标准模数

m=Km 3 Tj

减速器如果根据其在汽车上安放的位置可以得到中央主减速器 和轮边减速器两种形式,按参加减速传动的齿轮副可分为单级式主减 速器和双级式主减速器。单级式主要应用在一般的小型轿车和一般轻、 中型载货汽车,而双级式主减速器应用于传动比比较大的中、重型汽 车上,

另外按照主减速器传动速度比的变化还可以分为单速和双速主减速器 这两种。

选择原则

应该根据汽车的总体布置设计也就是发动机和变速器的放置位置以及数 量级的选择以及传动系的总传动比一起来计算然后才可以具体的确定下 来。 然后可以根据下面的公式得到减速比:

i0

0.377 rr np va maxigh

、

齿轮计算载荷的确定

齿轮载荷的确定主要依靠实验 公式来得到,一般来说都是将发动 机能够达到的最大转矩配合传动系 能够选择的最低传动比计算得到一 个转矩,然后再计算驱动轮,一般 是前轮打滑时的扭转力矩,然后结 构这两个转矩的最小者进行计算。

1.1.2 考虑因素 车本身的类型及使用条件对减速器的选择有重要的作用,但有时也与制 造厂已有的产品系列及制造条件有关

1.1.3 结论

哈飞民意汽车由于它的主传动比比 较小,发动机的功率较小,所以根 据以上要求单级主减速器

单级主减速器结构

单 级 主 减 速 结 构 主 要 如 右 图 所 示

2.齿轮形式选择