400ta土霉素生产车间发酵工段工艺设计

土霉素生产车间提炼工段工艺设计

科研训练论文(文献综述)(题目:土霉素生产车间提炼工段工艺设计****:***学号:201220515013学院:化工学院班级:制药工程专业(2)班2015年12月土霉素生产车间提炼工段工艺设计宋世骏指导教师:陈秋月内蒙古工业大学化工学院,呼和浩特,010051摘要:土霉素又称为地霉素或氧四环素,英文名称(Oxytetracycline),土霉素属四环素类抗生素,为广谱抑菌剂,许多立克次体属、支原体属、衣原体属、螺旋体对本品敏感。

肠球菌属对其耐药。

其他如放线菌属、炭疽杆菌、单核细胞增多性李斯特菌、梭状芽孢杆菌、奴卡菌属、弧菌、布鲁菌属、弯曲杆菌、耶尔森菌等对本品亦较敏感。

土霉素是一种广谱类抗生素,有一定副作用,多年来由于土霉素和四环素类的广泛应用,临床常见病原菌对土霉素素耐药现象严重,包括葡萄球菌等革兰阳性菌及多数革兰阴性杆菌。

目前,中国已成为世界上最大的土霉素生产国,尤其对畜用土霉素需求很大。

到目前为止,提纯土霉素的方法有很多,在生产工艺中通过酸化、脱色、结晶、重结晶以及应用超滤-纳滤技术都可得到纯度较高的土霉素产品。

本次设计为1600t/a土霉素提炼工段工艺设计;本文主要讲述土霉素在工厂车间里生产的过程,着重讲述提炼工段的土霉素工艺设计,以及对各类提炼方法的对比及应用。

关键词:抗生素;生产工艺;物料流程;提炼引言:(一)土霉素简介1、中文名称:土霉素[1]2、英文名称:Oxytetracycline3、分子式:C22H24N2O94、分子量:460.435、结构式:6、外观性状土霉素又名氧四环素,为灰白色至黄色的结晶粉末,无臭,味苦,熔点是180℃,在日光下颜色变暗在碱性溶液中易破坏失效。

土霉素盐酸盐为黄色结晶,味苦,熔点190~194℃,有吸湿性,但水分和光线不影响其效价,在室温下长期保存不变质,不失效。

盐酸盐易溶于水,溶于甲醇,微溶于无水乙醇,不溶于三氯甲烷和乙醚,在酸性条件下不稳定。

(二)土霉素生产与提炼土霉素生产由发酵工段、酸化过滤、脱色结晶、离心干燥工段工艺组成,因为在土霉素发酵过程中产生大部分有机副产物,如色素、蛋白质等,所以需要对土霉素发酵液进行处理。

毕业设计-年产400吨土霉素发酵工段工艺设计

内蒙古科技大学本科生毕业设计说明书题目:年产400吨土霉素发酵工段工艺设计****:***学号:**********专业:生物工程班级:06-1班指导教师:赵宏宇讲师摘要本设计任务是年产400吨土霉素的发酵工段工艺设计。

土霉素是四环素类抗菌素的一种,是由龟裂链霉菌所产生的抗生素,对多种球菌和杆菌有抗菌作用,对立克次体和阿米巴病原虫也有抑制作用,用来治疗上呼吸道感染、胃肠道感染、斑疹伤寒、恙虫病等。

经查资料选择合理的生产工艺流程、设计方法、思路。

本设计主要内容包括:生产工艺选择,工艺计算(物料衡算,能量衡算,水、蒸汽用量,标准设备、非标准设备的尺寸计算,换热设备,压缩空气耗量等)、设备选型(标准、非标准设备)。

根据发酵罐的尺寸结构,选取合理的车间布局,公用工程、安全卫生与环境保护等为辅助工艺。

设计最后计算得到50m3的发酵罐7台,10 m3的种子罐4台,10 m3的补料罐2台,10 m3的氨水储罐2个,2.5 m3的泡敌罐2个以及1 m3的植物油罐2个。

共绘制了六张图:发酵罐装配图、种子罐装配图、物料流程图、工艺管道及仪表流程图、厂房车间布置图、设备一览表,完成设计说明书。

关键词:土霉素;发酵;生产;工艺设计The process design of the Oxytetracycline fermentation section with the capacity of 400 tons annuallyAbstractThe task was to design an annual output of 400 tons of Oxytetracycline fermentation process.Oxytetracycline is one of the tetracycline-type antibiotics. It was produced by Streptomyces rimosus antibiotics, which have antibacterial activity against Rickettsia pathogenic amoeba and insects, and can treat of upper respiratory tract infection, gastrointestinal tract infections , typhus, scrub typhus and so on. The design of the main included as follows: the selection of producting process , the process of calculation (material balance, energy balance, water, steam consumption, the standard equipment, the size of non-standard equipment, the heat transfer equipment, compressed air consumption), equipment selection(standard, non-standard equipment).According to the size of Fermentation tank, the structure of the plant layout a reasonable, public works and health and safety and environmental protection was selected as supporting technology. The calculation is: seven fermenters of 50 m3,four seeding tanks of 10 m3, two feeding tanks of 10 m3,two ammonia pitchers of 10 m3,two b.gpe tanks of 2.5 m3 and two plant oil tanks of 1 m3.The designed plot as follows: fermentor assembly diagram, assembly drawing of seed filling, material follow diagram, process piping and instrumentation flow diagram, plant layout workshop, equipment list, complete the design specification.Keywords:Oxytetracycline; Fermentation; Production; Process Design目录摘要 (I)Abstract (II)目录 (III)第一章引言 (1)第二章总论 (6)2.1指导思想 (6)2.2设计依据 (6)2.3 设计要求 (6)2.4设计步骤 (6)第三章土霉素概述 (8)3.1土霉素生产工艺流程简介 (8)3.2发酵工艺过程 (8)3.2.1种子制备 (8)3.2.2 培养基的配制 (9)3.3土霉素产品的分离纯化 (9)3.3.1土霉素纯化方法 (9)3.3.2土霉素的分离 (10)第四章工艺计算 (11)4.1 物料衡算 (11)4.1.1 培养及配比关系 (11)4.2 发酵车间物料衡算 (11)4.3 发酵罐公称容积 (12)4.3.1发酵罐公称容积 (12)4.3.2 发酵工段所需的发酵罐台数 (14)4.3.3每罐发酵液体积 (14)4.3.4 种子罐容积确定 (14)4.3.5 种子罐的台数 (15)4.4 热量计算 (15)4.4.1发酵过程中的热效应计算 (15)4.4.2 水的用量 (16)4.4.3 蒸汽耗量计算 (18)4.4.4 压缩空气耗量 (19)4.4.5 用电量的计算 (20)第五章典型设备计算 (21)5.1发酵罐 (21)5.1.1通用式发酵罐几何尺寸比例 (21)5.1.2发酵罐的装料容积及几何尺寸 (21)5.1.3搅拌器装置及轴功率 (22)5.1.4 发酵罐的换热设备 (24)5.1.5 发酵罐壁厚计算 (27)5.1.6接管设计 (28)5.2 种子罐 (30)5.2.1种子罐尺寸计算 (30)5.2.2 搅拌装置及轴功率 (31)5.2.3种子罐的换热设备 (33)5.2.4种子罐壁厚计算 (34)5.2.5接管设计 (36)5.2.6 种子罐支座的选择 (37)5.3 空气过滤器 (37)5.3.1空气过滤器的计算及设计 (37)5.3.2发酵罐的空气分过滤器系统设备的计算 (37)5.3.3种子罐的空气分过滤器系统设备的计算 (39)第六章通用设备的设计与选型 (41)6.1 液体输送设备选型 (41)6.1.1泵的分类和特点 (41)6.2 气体输送设备选型 (42)6.2.1空气压缩机选型 (42)第七章非标准设备的设计 (44)7.1 补料罐 (44)7.1.1设备容量的确定 (44)7.1.2基本尺寸的计算 (44)7.1.3 搅拌装置及轴功率计算 (44)7.1.5补料罐壁厚计算 (45)7.1.6支座的选取 (45)7.2 氨水储罐 (45)7.2.1设备容积的确定 (45)7.2.2基本尺寸计算 (45)7.2.3氨水罐壁厚的计算 (46)7.2.4支座的选取 (46)7.3 泡敌储罐 (46)7.3.1设备容积的确定 (46)7.3.2基本尺寸的确定 (46)7.3.3泡敌罐壁厚的计算 (47)7.3.4支座的选取 (47)7.4 植物油储罐 (47)7.4.1设备容积的确定 (47)7.4.2基本尺寸的确定 (47)7.4.3植物油储罐壁厚的计算 (47)7.4.4支座的选取 (48)7.5 配料罐 (51)7.5.1基本尺寸计算 (51)7.5.2泵的选取 (51)第八章车间布置设计与公用工程 (49)8.1 概述 (49)8.1.1 车间布置设计的内容和程序 (49)8.1.2 车间平面布置的内容和要求 (49)8.1.3 车间布置原则 (50)8.2 车间布置说明 (50)8.2.1 建筑 (50)8.2.2生产工艺 (50)8.2.3 安装要求 (51)8.3 供电工程 (51)8.3.1采暖和通风 (51)8.4 给排水 (52)8.4.1生产用水情况概述及要求 (52)8.4.2 排水系统的划分 (52)第九章设备设计选型 (53)9.1 概述 (53)9.2设备设计选型的原则 (53)9.3专业设备的设计选型 (53)9.3.1种子罐和发酵罐换热设备 (53)9.3.2空气净化设备 (54)9.3.3通用设备 (54)9.3.4非标准设备 (55)9.4设备材料选择原则 (55)第十章仪表控制方案 (56)10.1概述 (56)10.2发酵过程参数测量 (56)10.2.1化学参数 (56)10.2.2物理参数 (56)10.3控制系统与分析 (56)10.3.1pH值控制 (56)10.3.2补料控制 (56)10.3.3消泡系统 (57)第十一章能环保护与安全生产 (58)11.1三废处理 (58)11.1.1生产过程中“三废”排放情况 (58)11.1.2处理方案 (58)11.1.3控制噪声的基本方法 (58)11.2能源问题 (58)11.2.1能耗分析 (58)11.2.2节能措施 (58)11.3生产物料的性质 (58)11.3.1主要技术保安措施 (59)11.4车检维修 (59)参考文献 (60)附录 (62)致谢 (65)第一章引言1.1土霉素的研究背景及进展四环素类抗生素是具有非烷结构的一类广谱抗生素,为天然或半合成药物。

年产5000吨土霉素工厂设计

年产5000吨土霉素工厂设计摘要土霉素(Terramycin)是四环素类抗生素的一种, 它是一类碱性广谱抗生素,它还有其他的名称,叫做盐酸地霉素、地灵霉素、氧四环素(英文/拉丁名称Oxytetracycline,OTC)等。

它是经过微生物发酵合成产生的,在治疗过程中具备某些副作用,能抵抗多种球菌和杆菌的感染,结晶粉末呈现出金黄色或灰白色。

目前,中国生产土霉素的量已占据世界榜首,占70%。

由于土霉素的临床用药副作用大,作为兽用药副作用不明显,所以如今土霉素在畜用用药方面需求量很大。

土霉素是链霉菌属,归类于放线菌种,它是微生物的次级代谢产物,从选育出来的高产菌株-龟裂链丝菌(streptomyces rimosus)的发酵液中提取得到。

本次生产工厂设计采用的是传统的提取方法,总共触及好几个重要的工程概念和单元操作;即依次进行种子的培育、发酵、酸化、提取、过滤、脱色、结晶、离心、脱水等。

众所周知,土霉素的生产工艺是应用酸化剂(草酸或磷酸)来调整pH值;再利用黄血盐-硫酸锌革除蛋白质等高分子杂质,净化发酵产物;然后用型号为122-2的树脂进行脱色,过滤净化土霉素滤液,最后把pH调到4.8左右,通过结晶获得土霉素碱产品[1]。

本次设计按照以上所述的工艺流程,详细阐述了所需物料的多少,发酵车间和提取车间各个阶段的工艺操作以及设备选型。

自创了实践发酵车间的安排,由计算得出设计2个发酵车间,车间建筑为三层,每个车间安装的设备型号和数量都是经过详细计算的,并合理布置。

关键词:土霉素;物料衡算;设备选型;工艺流程;提炼工段Abstract:Terramycin is a class of tetracycline antibiotics, it is a class of basic broad-spectrum antibiotics, it also has other names, called doxorubicin, terpenycin, oxytetracycline (English / Latin name Oxytetracycline , OTC) and so on. It is produced by microbial fermentation synthesis, in the course of treatment with some side effects, can resist the infection of a variety of cocci and bacilli, crystalline powder showing golden or gray. At present, China's production of oxytetracycline has occupied the top of the world, accounting for 70%. As the clinical side effects of oxytetracycline large, as a veterinary side effects is not obvious, so now oxytetracycline in the use of livestock is a great demand. Oxytetracycline is Streptomyces, classified as actinomycetes, which is the secondary metabolite of microorganisms and is extracted from the fermented broth of the highly proven strain, the strain of streptomyces rimosus. The production plant design is the traditional extraction method, a total of several important engineering concepts and unit operations; that is, followed by seed cultivation, fermentation, acidification, extraction, filtration, decolorization, crystallization, centrifugation, dehydration and so on. It is well known that oxytetracycline production process is the use of acidifier (oxalic acid or phosphoric acid) to adjust the pH value; and then use the yellow blood salt -zinc sulfate to remove protein and other high molecular impurities, purify the fermentation products; and then model 122-2 resin Decolorization, filtration and purification of oxytetracycline filtrate, and finally the pH adjusted to 4.8 or so, through the crystallization of oxytetracycline alkaline products [1].This design in accordance with the above described process, detailing the number of materials required, fermentation workshop and extraction workshop at all stages of the process operation and equipment selection. Since the creation of the practice of fermentation workshop arrangements, calculated by the design of two fermentation workshop, workshop building for the three, each workshop to install the equipment model and quantity are calculated in detail, and reasonable layout.Key words: oxytetracycline; material balance; equipment selection; process flow.目录第1章绪论.............................................. - 1 -1.1土霉素概述 (1)1.2设计目标任务 (1)1.3本设计基本内容 (4)1.3.1工艺流程设计.......................................... - 4 -1.3.2工艺计算.............................................. - 4 -1.3.3完成绘图.............................................. - 4 -1.4原料与产品规格 (4)1.5供电 (5)第2章总平面布置说明.................................... - 6 -2.1工厂总平面布置设计原则 (6)2.2车间布置设计原则 (6)第3章工艺设计与计算.................................... - 7 -3.1发酵生产工艺 (7)3.1.1土霉素生产工艺流程简介................................ - 7 -3.1.2土霉素生产总工艺流程图................................ - 7 -3.2工艺计算 (8)3.2.1发酵车间的物料衡算.................................... - 8 -3.2.2提取车间物料衡算..................................... - 13 -3.3动力消耗计算 (15)3.3.1 电力概算............................................. - 15 -3.3.2 水概算............................................... - 15 -3.3.3 蒸汽概算............................................. - 16 -3.3.4无菌空气概算......................................... - 16 -第4章设备的设计与选型................................. - 18 -4.1发酵车间 (18)4.1.1 计算依据............................................ - 18 -4.1.2计算过程............................................. - 18 -4.2提取车间 (21)4.2.1计算依据............................................. - 21 -4.2.2计算过程............................................. - 21 -4.3设备汇总 (27)第5章管道设计......................................... - 29 -5.1发酵罐的接管设计 (29)5.2酸化设备的流体输送 (31)5.3稀释设备的流体输送 (32)5.4板框过滤设备的输送 (32)第6章车间设备布置设计................................. - 33 -6.1车间设备布置设计原则 (33)6.2车间设备布置 (33)第7章安全与环境保护................................... - 34 -7.1废水处理系统 (34)7.1.1衡量指标............................................. - 34 -7.1.2污水处理工艺流程..................................... - 35 -7.2废渣处理系统 (35)7.2.1废渣的处理及流程..................................... - 36 -本设计采用的处理方法是气流干燥湿菌丝 (36)7.2.2污泥处理............................................. - 36 -7.3废气处理系统 (36)第8章人员额定......................................... - 37 -8.1全厂定员的编制 (37)第9章技术经济衡算..................................... - 40 -9.1设备规格 (40)9.2投资概算 (41)9.2.1设备购置、运输安装费................................. - 41 -9.2.2建筑工程费........................................... - 41 -9.2.3总投资费用........................................... - 41 -9.2.4全厂最终投资......................................... - 41 -9.3产品成本概算 (42)9.3.1可变成本............................................. - 42 -9.3.2固定成本............................................. - 43 -9.3.3生产总成本........................................... - 45 -9.4技术经济分析 (45)9.4.1产品销售额........................................... - 45 -9.4.2税金................................................. - 45 -9.4.3销售利润............................................. - 45 -9.4.4投资回收期........................................... - 45 -9.4.5盈亏平衡点........................................... - 46 -参考文献................................................ - 47 -致谢................................................... - 48 -第1章绪论现今,用于治疗家畜的药物以及饲料添加剂中都会用到土霉素, 使得畜禽的生长加快,加强畜禽的免疫力。

400ta土霉素生产车间发酵工段工艺设计要点

第一章绪论1.1引言目前,全世界的医药产品生产已有一半以上由生物技术合成,其中,抗生素、维生素、激素这三大类药物主要由微生物发酵生产。

抗生素在世界范围内的应用十分广泛,从而有效地控制了许多传染疾病,同时也促进了发酵工业的发展。

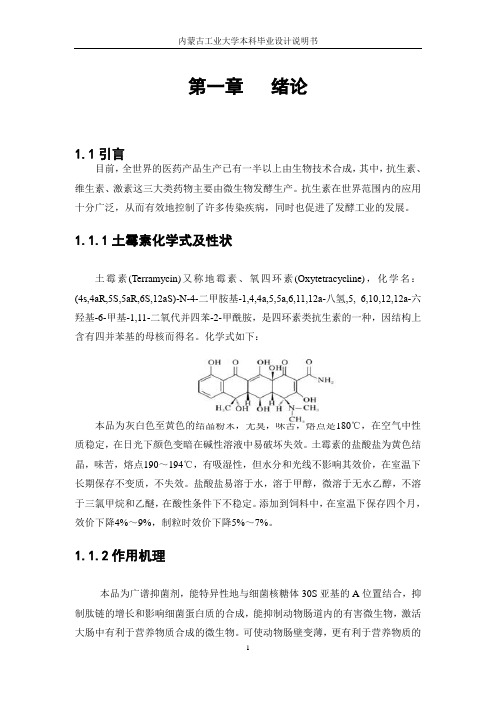

1.1.1土霉素化学式及性状土霉素(Terramycin)又称地霉素、氧四环素(Oxytetracycline),化学名:(4s,4аR,5S,5аR,6S,12аS)-N-4-二甲胺基-1,4,4а,5,5а,6,11,12а-八氢,5, 6,10,12,12а-六羟基-6-甲基-1,11-二氧代并四苯-2-甲酰胺,是四环素类抗生素的一种,因结构上含有四并苯基的母核而得名。

化学式如下:本品为灰白色至黄色的结晶粉末,无臭,味苦,熔点是180℃,在空气中性质稳定,在日光下颜色变暗在碱性溶液中易破坏失效。

土霉素的盐酸盐为黄色结晶,味苦,熔点190~194℃,有吸湿性,但水分和光线不影响其效价,在室温下长期保存不变质,不失效。

盐酸盐易溶于水,溶于甲醇,微溶于无水乙醇,不溶于三氯甲烷和乙醚,在酸性条件下不稳定。

添加到饲料中,在室温下保存四个月,效价下降4%~9%,制粒时效价下降5%~7%。

1.1.2作用机理本品为广谱抑菌剂,能特异性地与细菌核糖体30S亚基的A位置结合,抑制肽链的增长和影响细菌蛋白质的合成,能抑制动物肠道内的有害微生物,激活大肠中有利于营养物质合成的微生物。

可使动物肠壁变薄,更有利于营养物质的吸收和利用,从而提高肠道吸收效率。

许多立克次体属、支原体属、衣原体属、螺旋体、阿米巴原虫和某些疟原虫也对本品敏感。

肠球菌属对其耐药。

其他如放线菌属、炭疽杆菌、单核细胞增多性李斯特菌、梭状芽孢杆菌、奴卡菌属、弧菌、布鲁菌属、弯曲杆菌、耶尔森菌等对本品敏感。

1.1.3土霉素的应用土霉素为四环类抗生素,生产工艺简单、生产成本较低,可作为生产其它新型抗生素的原料。

土霉素价格低廉,可以作为饲料添加剂用于养殖业。

土霉素车间工艺课程设计

课程设计题目:年产800吨土霉素工厂设计设计内容 26 页图纸 4 张指导老师:学生姓名:学号:所在班级:年产800吨土霉素车间工艺设计摘要本次设计为生产规模800吨/年的土霉素车间。

土霉素是微生物发酵产物,目前国内土霉素提取工艺为用草酸(或磷酸)做酸化剂调节pH 值,利用黄血盐-硫酸锌作净化剂协同去除蛋白质等高分子杂质,然后用122#树脂脱色进一步净化土霉素滤液,最后调pH至4.8左右结晶得到土霉素碱产品。

本次设计也按照这个工艺流程,分为三级发酵、酸化、过滤、脱色、结晶、干燥等。

设计中借鉴了实际发酵车间的布置,设计为3层车间,共安装5个发酵罐,1个酸化罐,2个二级种子罐,1个一级种子罐,1个通氨罐,2个补料罐,1个板框过滤器,1个结晶罐,脱色罐,喷雾式干燥器等等相关设备。

目录第1章绪论 (5)第1.1节引言第1.2节设计目标任务第1.3节本次设计的基本内容第2章工艺流程设计 (8)第2.1节土霉素生产工艺流程简介 (8)第2.2节土霉素生产总工艺流程图 (8)第3章物料衡算 (9)第3.1节土霉素总物料衡算 (9)第3.2节土霉素干燥工序物料衡算 (9)第3.3节土霉素脱色结晶工序物料衡算 (9)第3.4节土霉素酸化稀释过滤工序物料衡算 (10)第3.5节土霉素发酵工序物料衡算 (11)第4章设备选型 (13)第4.1节发酵罐 (13)第4.2节二级种子罐 (17)第4.3节一级种子罐 (19)第4.4节氨水储罐 (22)第4.5节补料罐 (22)第4.6节酸化罐 (22)第4.7节结晶罐 (23)第4.8节干燥器 (23)第4.9节车间设备一览表 (24)第5章车间布置设计 (25)第6章结论 (25)参考文献 (26)第一章 绪论1.1 引言土霉素Terramycin (Oxytetracycline) 分子式如图一所示,化学名:6-甲基-4-(二甲氨基)-3,5,6,10,12,12a-六羟基-1,11二氧代-1,4,4a,5,5a,6,11,12a-八氢-2-并四苯甲酰胺。

生产土霉素工艺流程

生产土霉素工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classicarticles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!土霉素是一种广泛应用于畜禽养殖中的抗生素,其生产工艺流程主要包括以下几个步骤:1. 霉菌培养:首先,选择高产土霉素的革兰氏阳性菌株进行培养。

土霉素的生产工艺土霉素的生产工艺

土霉素的生产工艺吴扬(湖南科技学院生命科学与化学工程系, 湖南永州 425100)摘要:目的:土霉素生产工艺的概述。

方法:土霉素提取工艺是通过黄血盐-硫酸锌作净化剂协同去除蛋白质等高分子杂质,然后用122-2树脂脱色进一步净化土霉素滤液,最后调pH至4.8左右结晶得到土霉素碱产品。

关键词:生产工艺,土霉素,黄血盐-硫酸锌Strain Of The Production CraftWU Yang(Life science and Chemical Engineering Department of Hunan University of Science and Engineering,Yongzhou Hunan 425100) Abstract:objective: to strain of production process. Methods: by huang extraction process strain as blood salt - zinc sulfate purification such as protein remove impurities in coordination with polymer and 122-2 resin decoloring further purification strain, adjustable pH filtrate to get around4.8 crystallization. Strain alkali.Keywords:production craft, Strain, Yellow prussiate - zinc sulfate1 土霉素概述土霉素又称为地霉素或氧四环素,英文名称(Terramycin Oxytetracycline)属于抗菌素的一种,对多种球菌和杆菌有抗菌作用,对立克次体和阿米巴病原虫也有抑制作用,用来治疗上呼吸道感染﹑胃肠道感染﹑斑疹伤寒等,现今主要用于畜禽药及饲料添加剂。

年产800吨土霉素车间工艺设计

土霉素是一种广谱抗菌药物,对革兰阳性和革兰阴性菌有较强的抑制作用,因此在医疗领域和畜牧业中被广泛应用。

为了满足市场需求,设计一套年产800吨土霉素的车间工艺。

该车间工艺设计可以分为原料处理、发酵、分离、纯化和干燥等几个主要步骤。

1.原料处理土霉素的主要原料是发酵培养基和土霉素菌种。

发酵培养基的配方包括碳源、氮源、微量元素和适宜的酸碱度等。

碳源可以选择葡萄糖、麦芽糖等,氮源可以选择酵母粉、蛋白胨等。

这些原料需要进行消毒和调节pH值等预处理工作。

2.发酵将预处理好的发酵培养基放入发酵罐中,加入适量的土霉素菌种,然后控制温度、搅拌速度、通气和pH值等参数,促使菌种快速繁殖和产生土霉素。

通常情况下,发酵过程需要持续一定的时间,期间需要进行消毒、添加营养物质和监控发酵过程的各项参数。

3.分离在发酵结束后,将发酵液进行分离。

首先通过离心分离将液体中的固体颗粒和液相分离,然后采用过滤或超滤等技术将发酵液中的细菌、杂质去除。

4.纯化将分离得到的发酵液进行纯化处理,以提取土霉素。

常用的纯化方法包括溶剂萃取、酸碱萃取和凝胶柱层析等。

这些方法可以将土霉素从其他物质中分离出来,提高土霉素的纯度。

5.干燥最后,将纯化得到的土霉素进行干燥处理,以去除水分,得到可用的土霉素产品。

干燥方法可以选择喷雾干燥、真空干燥或冷冻干燥等。

在整个工艺设计过程中,需要注意对相关工艺参数的控制和监测,以确保土霉素的质量和纯度。

此外,还要注重设备的消毒和清洁,以防止污染和细菌感染。

总结起来,年产800吨土霉素的车间工艺设计包括原料处理、发酵、分离、纯化和干燥等步骤。

通过合理的工艺参数调控和设备选择,能够确保土霉素的质量和产量。

这套工艺设计能够满足市场需求,提供优质的土霉素产品。

土霉素的生产工艺

土霉素的生产工艺土霉素是一种广谱抗生素,也称为青霉素V,它由青霉菌产生。

土霉素具有抑制细菌细胞壁合成的作用,因此广泛应用于医药领域。

以下将介绍土霉素的生产工艺。

1. 发酵培养土霉素的生产始于培养土霉菌株。

首先,选取高产土霉素的菌株作为发酵菌株,经过预培养后,将其接种到大型发酵罐中。

发酵条件包括温度、pH值、氧气供应和搅拌速度等。

在适宜的条件下培养菌株,使其生长和产生土霉素。

2. 沉淀发酵培养物经过一段时间后,土霉菌会产生土霉素,并进入培养液中。

此时,需将土霉素与液态培养物分离,常用的分离方法是通过添加沉淀剂如三氯醋酸或硫酸铵等,使土霉素沉淀下来。

3. 分离与精制沉淀的土霉素与液态培养物分离后,可以通过离心或过滤等方法去除沉淀物和杂质。

接下来,采用溶剂萃取、结晶等方法进行进一步精制。

先用适当的有机溶剂(如醇、醚)萃取土霉素,去除溶液中的不纯物质。

然后,通过结晶方法进一步提纯土霉素,得到高纯度的产品。

4. 干燥经过精制的土霉素溶液需要进行干燥处理,以获得干燥的土霉素产品。

常用的干燥方法包括喷雾干燥、真空干燥和热风干燥等。

这些方法可以将土霉素溶液中的水分蒸发,使其形成颗粒状或块状产品。

5. 包装与贮存最后,将干燥的土霉素产品进行包装和贮存。

一般采用密封的塑料袋、铝箔袋或瓶装等方式进行包装,以避免土霉素的氧化和受到湿气的影响。

包装后的土霉素产品需要存放在干燥、阴凉的地方,避免阳光直射。

以上是土霉素的生产工艺。

这个工艺涉及到发酵、沉淀、分离与精制、干燥以及包装与贮存等多个步骤。

通过科学合理的操作,可以生产出高纯度的土霉素产品,以满足不同领域的应用需求。

毕业论文--土霉素的生产工艺

宁夏职业技术学院毕业论文(设计) 题目土霉素的生产工艺学生姓名赵刚学号 0701080221院系生物技术与制药专业生物制药指导教师赵晓红二〇一一年四月二十日土霉素的生产工艺赵刚宁夏职业技术学院制药专业宁夏银川 750001摘要:目的:土霉素生产工艺的概述。

方法:土霉素提取工艺是通过黄血盐-硫酸锌作净化剂协同去除蛋白质等高分子杂质,然后用122-2树脂脱色进一步净化土霉素滤液,最后调pH 至4.8左右结晶得到土霉素碱产品。

关键词:生产工艺;土霉素;黄血盐-硫酸锌1 土霉素概述土霉素又称为地霉素或氧四环素,英文名称(Terramycin Oxytetracycline)属于抗菌素的一种,对多种球菌和杆菌有抗菌作用,对立克次体和阿米巴病原虫也有抑制作用,用来治疗上呼吸道感染﹑胃肠道感染﹑斑疹伤寒等,现今主要用于畜禽药及饲料添加剂。

土霉素是一个典型的利用生物工程技术生产的产品,生产工艺涉及种子培养、发酵、提取、过滤、脱色、结晶、离心和干燥等重要的单元操作和工程概念,通过对联邦制药(内蒙古)有限责任公司土霉素的生产工艺的实习,可以提高理论联系实际与综合应用所学知识的能力。

1.1 土霉素简介1.1.1 名称与化学结构式中文名:土霉素英文名:OXYtetracycline化学名:(4s,4аR,5S,5аR,6S,12аS)-N-4-二甲胺基-1,4,4а,5,5а,6,11,12а-八氢,5, 6,10,12,12а- 六羟基-6-甲基-1,11-二氧代并四苯-2-甲酰胺。

分子式:C22H24N2O9 相对分子质量:460.581.1.2 性状与理化性质[1]土霉素又名氧四环素,为灰白色至黄色的结晶粉末,无臭,味苦,熔点是180℃,在日光下颜色变暗在碱性溶液中易破坏失效。

土霉素盐酸盐为黄色结晶,味苦,熔点190~194℃,有吸湿性,但水分和光线不影响其效价,在室温下长期保存不变质,不失效。

盐酸盐易溶于水,溶于甲醇,微溶于无水乙醇,不溶于三氯甲烷和乙醚,在酸性条件下不稳定。

产吨土霉素车间工艺设计方案

第3章物料衡算

第3.1节土霉素总物料衡算

第3.2节土霉素发酵工序物料衡算

第3.3节土霉素酸化稀释过滤工序物料衡算

第3.4节土霉素脱色结晶工序物料衡算_

第3.5节土霉素干燥工序物料衡算

第4章设备选型

第4.1节发酵罐

第4.2节二级种子罐

第4.3节一级种子罐

第4.4节氨水储罐

旋风干燥

土霉素碱成品

加入氨水体积:培养20-40小时,每4小时补一次,每天共6次,每次15L,共计90L,既0.09 m3/d

大罐一个发酵周期内所需全料的量:32m3,则一天内所需全料:

32/(194/24)=3.96 m3/d

大罐一个发酵周期内所需稀料的量:17m3,则一天内所需稀料料:

3

17,/(194/24)=2.10m3/d

表5一级发酵物料衡算表(周期38/24=1.58d)

进入发酵罐的量

离开发酵罐的量

工程

体积

(m3/d)

体积(m3/周

期)

工程

体积

(m3/d)

体积(m3/周

期)

培养基

2.101

3.327

一级种子

液

2.144

3.395

带入水量

0.4202

0.677

损失

0.3846

0.6090

总量

2.521

4.004

总量

2.521

9.21

74.45

发酵

液

60

485.0

蒸汽带入水

量

9.21

74.45

损失

10.60

85.7

培养基

46.03

土霉素的生产工艺

离心、干燥工艺

离心

结晶时间达到工艺要求后,及时打料,不 能提前或拖后;进料量达到工艺规定后, 停止进料,甩净母液。待母液摔净后开水 阀门,甩水冲洗离心机内晶体,洗至母液 基本清时关水阀门,甩出离心机内残存的 水,然后再用水洗,洗至水澄清,无泡沫 为止,关水阀门,将分离放料管旋出,湿 产品甩干约40—60分钟以上,控制湿产品 水分在25﹪以下,关闭离心机电源,待离 心机减速后缓缓刹车。

发酵液中的杂质如高价无机离子(Ca2+、Fe2+、 Mg2+ )和蛋白质在离子交换的过程中对提炼 影响很大,不利于树脂对土霉素的吸附。 因此,采用草酸和磷酸去除高价离子。加 草酸可与钙离子生成草酸钙,促使蛋白质 凝固以提高发酵滤液的质量。加磷酸(或 磷酸盐)既能降低钙离子浓度,也利于去除 镁离子。

发酵条件

为了尽可能提高土霉素得产量,三级发酵 分为30℃和31℃两个控制阶段。即在0~50h 温度维持在31±1℃,51~150h时温度保持 在30±1℃,151h~放罐温度保持在31±1℃。 三级发酵大约需

要八天左右的发酵时间。通氮量的多少参 考pH值。要求100小时前pH在6.3~6.5, 100小时后pH6.2~6.3 .

一级种子罐发酵

培养基成分

淀粉5.24kg,糊精5.24kg,黄豆饼粉 1.74kg,酵母粉2.62kg,硫磺铵1.74 kg, 碳酸钙1.39kg,氯化钠1.74kg,硫酸二氢 钾10.49g,豆油1L。水329.6673kg

罐接种条件

周期25小时 耗糖0.76% 耗氮0.0308%,一 级种子罐采用夹套式换热(自动温度调 节),罐内生长弱无动力设备,设备密封。 体积:500L,冷却水出口温度:40~50℃, 排气压力:1.1~1.4公斤。一级罐发酵25 个小时后进二级罐,要求31℃。

(重点)土霉素生产车间设计条件2

土霉素生产车间设计条件一.原辅料质量标准及规格淀粉:含糖≥80%水份≤14%糊精:含糖≥85%水份≤10%黄豆饼粉:蛋白质≥39%水份≤8%;细度60目占80%以上.氯化钠:含量≥93%酵母粉:蛋白质≥39%水份≤9%硫酸胺:含氮≥20.8%水≤1.0%轻质碳酸钙:含量≥95%游离碱≤0.1% ;水分≤3%氯化钴:含量≥24%磷酸二氢钾:含量≥96%pH4.4~4.6;水分≤3.0%豆油:酸价≤4.0mgKOH/g;泡敌::羟值45~55 mgKOH/g; 酸度≤0.5mg KOH/g 淀粉:含量≥30%pH≥5.5氨水:含量20%以上草酸:含量95%以上硫酸盐:含量0.2%以下重金属≤0.02盐酸:含量≥29%NaOH: 含量≥95%黄血盐:含量≥98%硫酸锌:含量≥98%亚硫酸钠:含量≥93%122-2#树脂水杨酸型阳离子交换树脂:粒度16-40目≥80%;水分≤80%膨胀率≤55.2% ; 交换当量≥4mg/g玉米浆:干物质≥45%;酸度≤14.0%;蛋白质:(干物质)≥40%淀粉酶:酶活性≥2000r/g水分≤8%麸皮:总糖60%-70%;含磷量700-900r/g一些密度说明(参考青霉素的数据):发酵液密度:1.02~1.03;滤液密度:1.02~1.025;酸水密度:1.01左右;母液密度:1.015~1.021.一级种子培养接种量:三只茄子瓶/600L培养时间:26-32h培养温度:31±1℃罐压:0.04-0.07MPa取样及蒸发损失:20%2.二级种子培养接种量:6-10%培养时间:26-32h培养温度:31℃罐压0.04-0.07MPa取样及蒸发损失:20%3.发酵罐接种量:13-15%温度:0-50h 31℃;50-150h 30℃;150h后31℃时间:160-200h罐压:0.01-0.03MPa补料量:4 : 9补进料比蒸发量:12%4.消毒实罐消毒(大/中/小/补料罐通用)温度:122-128℃压力:0.11-0.15MPa时间保温,保压35~45 min,冷却至31±2℃接种空气分过滤器压力:0.08-0.10MPa,110-121℃时间采用蒸汽消毒60min,消毒后吹干备用消沫剂(泡敌)罐压力:0.15-0.20MPa时间:1h装量:300L空气过滤器(总空气过滤器采用气流净化)压力:0.10-0.15MPa时间:不低于24h总空气管道压力:0.15-0.18MPa(管道压力)时间:3h5.酸化PH:1.7-1.85草酸加入量:2.0-3.0%(3.0%)(指每100L加3g草酸)盐酸加入量:0.85%(V/V)净化剂:黄血盐钠:0.45-0.55%(W/V)硫酸锌:0.25-0.35%(W/V)稀释酸水量=稀释液×0.75稀释酸水=酸化液×1.05稀释液效价:15000-17500u/ml酸水配制:PH1.8-1.9终止高单位:>3000-3600u/ml6.过滤进板框稀释液:滤液=1.03终洗单位:900u/ml以下渣子效价:6000u/g(湿渣)以下7.脱色体积损失量5%8.结晶碱化剂:脱色液=0.0126(V/V)15%-18%氨水;2-5%亚硫酸钠PH:4.5-4.8结晶时间:40-60分效价损失率:1%根据溶解度数据计算结晶量9.离心分离效价损失率:2%水分:湿产品含水量22.5%~23.5%母液效价:<1100u/ml水洗涤二次10.气流干燥空气温度:进风150-190℃出风60-90℃蒸汽压:0.2-0.4MPa风压:0.03-0.06MPa成品含水量:6.5%-7.5%损失:1%干燥时进口空气相对湿度:30%年工作日330天/300天赤峰制药厂107车间生产实际物料平衡表易混名词说明:稀释酸水为低单位的滤液或酸水;酸化液=发酵液+草酸(或盐酸等);稀释液=发酵液+酸化液+净化剂+洗水(可作为设计计算和对个人计算结果验证参考)1.发酵工序2.提炼工序2.1酸化2.2脱色2.3 结晶分离2.4 干燥有固体的地方只能做质量平衡。

年产400吨红霉素的工艺设计

年产400吨红霉素的生产工艺设计制作人:王正红学号:200907224班级:生物工程091班指导老师:康小虎制作日期:2012.7目录一红霉素的研究现状 (3)1.1红霉素的理化性质 (3)1.2 红霉素的特性 (4)1.3红霉素的发展阶段 (4)1.4红霉素的发酵发展现状 (4)1.4.1 生产概况 (5)1.4.2 销售概况 (6)1.5 前景预测 (6)二.立题依据(提出问题,解决问题) (7)2.1材料与方法 (7)2.2 诱变方法 (8)三红霉素的生产工艺 (8)3.1本设计的工艺原则和流程的确定 (8)3.2 菌种选择与培育 (9)3.3 培养基的种类及各种成分 (9)3.4 发酵条件的控制 (12)3.5 提取工艺 (14)四物料衡算 (13)4.1总物料衡算 (13)4.2发酵车间物料衡算 (15)4.3 提取车间物料衡算 (16)4.4热量衡算 (17)五设备选型及尺寸计算 (18)5.3设备结构的工艺设计 (21)5.4生产成本的计算 (25)5.5 红霉素发酵罐 (29)5.6 参考文献 (30)一红霉素的研究现状1.1红霉素的理化性质分子式:红霉素(Erythromycin)分子式及结构式 :C37H67O13N分子量:733.94 g/mol结构:红霉素是由红霉内酯与去氧氨基己糖和红霉糖缩合而成的碱性苷。

红霉内酯环含有13个碳原子,内酯环的C-3通过氧原子与红霉糖相联结,C-5通过氧原子与去氧氨基己糖相连接。

红霉糖本身不含氮,是含有一个甲氧基的己糖,去氧氨基己糖。

成分:由链霉素Streptomycin elytrous所产生,是一种碱性抗生素。

其游离碱供口服用,乳糖酸盐供注射用。

此外,尚有其琥珀酸乙酯(琥乙红霉素)、丙酸酯的十二烷基硫酸盐(依托红霉素)供药用。

1.2 红霉素的特性红霉素碱易溶于醇类,醚,丙酮,氯仿和醋酸乙酯,醋酸戊酯,不甚溶于水,在水中的溶解度与一般化合物不同,如:60℃,1.14mg/mL;40℃,1.28mg/mL;19℃,3.10mg/mL;7℃,14.20mg/mL;1℃,15.00mg/mL。

土霉素生产工艺

土霉素生产工艺土霉素是一种应用广泛的抗生素,广泛用于动物养殖和人类医药领域。

下面我们来介绍一下土霉素的生产工艺。

土霉素的生产主要分为三个步骤:菌种培养、发酵和提取纯化。

首先是菌种培养。

土霉素的生产菌种主要是放线菌属中的遵义土霉菌Streptomyces rimosus,该菌种可以在适宜的环境下生长繁殖,并产生土霉素。

菌种的培养通常是利用一种培养基,包含碳源、氮源、无机盐和其他必需的营养物质。

培养基的制备要根据土霉素菌株的特点进行优化,以提高土霉素的产量。

培养基的酸碱度、温度、通气和搅拌等条件也需要进行控制。

接下来是发酵过程。

菌种培养好后,将其接种到大型发酵罐中进行扩大培养。

发酵罐通常具有一定规模和容积,可以提供充足的氧气和营养物质供菌体生长。

发酵过程需要控制温度、pH值、通气速率和搅拌速度等条件,以促进土霉素菌株的生长和土霉素的产生。

发酵通常持续数天或数周,直到土霉素的产量达到最高峰。

最后是提取纯化。

发酵结束后,需要将土霉素从发酵液中提取出来,并进行纯化。

提取通常是利用溶剂萃取、蒸发浓缩和结晶等方法进行。

首先,用适当的溶剂将土霉素从菌体和其他杂质中提取出来。

然后,通过蒸发浓缩和结晶过程,将土霉素纯化至一定程度。

纯化步骤可以通过多次洗涤、结晶、过滤和干燥等操作进行,以去除杂质和提高土霉素的纯度。

最后得到的土霉素产品可以用于动物养殖或医药领域。

总之,土霉素的生产工艺包括菌种培养、发酵和提取纯化三个步骤。

这个工艺需要控制各种条件,以提高土霉素的产量和纯度。

随着科技的进步,土霉素的生产工艺也在不断改进,以适应市场需求和提高生产效率。

工厂管理-年产50吨土霉素工厂设计 精品

年产5000吨土霉素工厂设计摘要土霉素(Terramycin)是四环素类抗生素的一种, 它是一类碱性广谱抗生素,它还有其他的名称,叫做盐酸地霉素、地灵霉素、氧四环素(英文/拉丁名称Oxytetracycline,OTC)等。

它是经过微生物发酵合成产生的,在治疗过程中具备某些副作用,能抵抗多种球菌和杆菌的感染,结晶粉末呈现出金黄色或灰白色。

目前,中国生产土霉素的量已占据世界榜首,占70%。

由于土霉素的临床用药副作用大,作为兽用药副作用不明显,所以如今土霉素在畜用用药方面需求量很大。

土霉素是链霉菌属,归类于放线菌种,它是微生物的次级代谢产物,从选育出来的高产菌株-龟裂链丝菌(streptomyces rimosus)的发酵液中提取得到。

本次生产工厂设计采用的是传统的提取方法,总共触及好几个重要的工程概念和单元操作;即依次进行种子的培育、发酵、酸化、提取、过滤、脱色、结晶、离心、脱水等。

众所周知,土霉素的生产工艺是应用酸化剂(草酸或磷酸)来调整pH值;再利用黄血盐-硫酸锌革除蛋白质等高分子杂质,净化发酵产物;然后用型号为122-2的树脂进行脱色,过滤净化土霉素滤液,最后把pH调到4.8左右,通过结晶获得土霉素碱产品[1]。

本次设计按照以上所述的工艺流程,详细阐述了所需物料的多少,发酵车间和提取车间各个阶段的工艺操作以及设备选型。

自创了实践发酵车间的安排,由计算得出设计2个发酵车间,车间建筑为三层,每个车间安装的设备型号和数量都是经过详细计算的,并合理布置。

关键词:土霉素;物料衡算;设备选型;工艺流程;提炼工段Abstract:Terramycin is a class of tetracycline antibiotics, it is a class of basic broad-spectrum antibiotics, it also has other names, called doxorubicin, terpenycin, oxytetracycline (English / Latin name Oxytetracycline , OTC) and so on. It is produced by microbial fermentation synthesis, in the course of treatment with some side effects, can resist the infection of a variety of cocci and bacilli, crystalline powder showing golden or gray. At present, China's production of oxytetracycline has occupied the top of the world, accounting for 70%. As the clinical side effects of oxytetracycline large, as a veterinary side effects is not obvious, so now oxytetracycline in the use of livestock is a great demand. Oxytetracycline is Streptomyces, classified as actinomycetes, which is the secondary metabolite of microorganisms and is extracted from the fermented broth of the highly proven strain, the strain of streptomyces rimosus. The production plant design is the traditional extraction method, a total of several important engineering concepts and unit operations; that is, followed by seed cultivation, fermentation, acidification, extraction, filtration, decolorization, crystallization, centrifugation, dehydration and so on. It is well known that oxytetracycline production process is the use of acidifier (oxalic acid or phosphoric acid) to adjust the pH value; and then use the yellow blood salt -zinc sulfate to remove protein and other high molecular impurities, purify the fermentation products; and then model 122-2 resin Decolorization, filtration and purification of oxytetracycline filtrate, and finally the pH adjusted to 4.8 or so, through the crystallization of oxytetracycline alkaline products [1].This design in accordance with the above described process, detailing the number of materials required, fermentation workshop and extraction workshop at all stages of the process operation and equipment selection. Since the creation of the practice of fermentation workshop arrangements, calculated by the design of two fermentation workshop, workshop building for the three, each workshop to install the equipment model and quantity are calculated in detail, and reasonable layout.Key words: oxytetracycline; material balance; equipment selection; process flow.目录第1章绪论.............................................. - 1 -1.1土霉素概述 (1)1.2设计目标任务 (1)1.3本设计基本内容 (4)1.3.1工艺流程设计.......................................... - 4 -1.3.2工艺计算.............................................. - 4 -1.3.3完成绘图.............................................. - 4 -1.4原料与产品规格 (4)1.5供电 (5)第2章总平面布置说明.................................... - 6 -2.1工厂总平面布置设计原则 (6)2.2车间布置设计原则 (6)第3章工艺设计与计算.................................... - 7 -3.1发酵生产工艺 (7)3.1.1土霉素生产工艺流程简介................................ - 7 -3.1.2土霉素生产总工艺流程图................................ - 7 -3.2工艺计算 (8)3.2.1发酵车间的物料衡算.................................... - 8 -3.2.2提取车间物料衡算..................................... - 13 -3.3动力消耗计算 (15)3.3.1 电力概算............................................. - 15 -3.3.2 水概算............................................... - 15 -3.3.3 蒸汽概算............................................. - 16 -3.3.4无菌空气概算......................................... - 16 -第4章设备的设计与选型................................. - 18 -4.1发酵车间 (18)4.1.1 计算依据............................................ - 18 -4.1.2计算过程............................................. - 18 -4.2提取车间 (21)4.2.1计算依据............................................. - 21 -4.2.2计算过程............................................. - 21 -4.3设备汇总 (27)第5章管道设计......................................... - 29 -5.1发酵罐的接管设计 (29)5.2酸化设备的流体输送 (31)5.3稀释设备的流体输送 (32)5.4板框过滤设备的输送 (32)第6章车间设备布置设计................................. - 33 -6.1车间设备布置设计原则 (33)6.2车间设备布置 (33)第7章安全与环境保护................................... - 34 -7.1废水处理系统 (34)7.1.1衡量指标............................................. - 34 -7.1.2污水处理工艺流程..................................... - 35 -7.2废渣处理系统 (35)7.2.1废渣的处理及流程..................................... - 36 -本设计采用的处理方法是气流干燥湿菌丝 (36)7.2.2污泥处理............................................. - 36 -7.3废气处理系统 (36)第8章人员额定......................................... - 37 -8.1全厂定员的编制 (37)第9章技术经济衡算..................................... - 40 -9.1设备规格 (40)9.2投资概算 (41)9.2.1设备购置、运输安装费................................. - 41 -9.2.2建筑工程费........................................... - 41 -9.2.3总投资费用........................................... - 41 -9.2.4全厂最终投资......................................... - 41 -9.3产品成本概算 (42)9.3.1可变成本............................................. - 42 -9.3.2固定成本............................................. - 43 -9.3.3生产总成本........................................... - 45 -9.4技术经济分析 (45)9.4.1产品销售额........................................... - 45 -9.4.2税金................................................. - 45 -9.4.3销售利润............................................. - 45 -9.4.4投资回收期........................................... - 45 -9.4.5盈亏平衡点........................................... - 46 -............................................. 错误!未定义书签。

年产400t中性淀粉酶的生产工艺设计

年产400吨中性淀粉酶生产工艺设计摘要:α-淀粉酶广泛分布于动物、植物和微生物中,能水解淀粉产生糊精、麦芽糖、低聚糖和葡萄糖等,是工业生产中应用最为广泛的酶制剂之一。

目前,α-淀粉酶已广泛应用于变性淀粉及淀粉糖、焙烤工业、啤酒酿造、酒精工业、发酵以及纺织等许多行业。

本次设计的淀粉酶发酵厂,分别以玉米粉为碳源,以豆饼为氮源,以BF-7658枯草芽孢杆菌为生产菌种,采用深层发酵法,提取工艺采用盐析法,年产400吨淀粉酶。

做出了生产工艺流程图,进行了物料衡算,设计了发酵罐和种子罐的尺寸和车间的布置和结构,同时绘制了该厂区的总平面布置图、带控制点的工艺流程图、工艺管道及仪表流程图图例。

关键词:α-淀粉酶;生产工艺设计;深层发酵法1 绪论1.1 淀粉酶简述淀粉酶广泛存在于动物、植物和微生物中,在食品、发酵、纺织和造纸等工业中均有应用,尤其在淀粉加工业中,微生物淀粉酶更是应用广泛并已成功取代了化学降解法;同时,它们也可以应用于制药和精细化工等行业。

α-淀粉酶是淀粉及以淀粉为材料的工业生产中最重要的一种水解酶。

现在,α-淀粉酶已广泛应用于食品、清洁剂、啤酒酿造、酒精工业、纺织退浆和造纸工业,对缩短生产周期,提高产品得率和原料的利用率,提高产品质量和节约粮食资源,都有着极其重要的作用。

α-淀粉酶来源广泛,主要存在发芽谷物的糊粉细胞中,当然,从微生物到高等动、植物均可分离到,是一种重要的淀粉水解酶,也是工业生产中应用最为广泛的酶制剂之一。

它可以由微生物发酵制备,也可以从动植物中提取。

不同来源的α-淀粉酶的性质有一定的区别,工业中主要应用的是真菌和细菌α-淀粉酶。

目前,α-淀粉酶已广泛应用于变性淀粉及淀粉糖、焙烤工业、啤酒酿造、酒精工业、发酵以及纺织等许多行业,是一种重要工业用酶。

有报道表明,α-淀粉酶可以帮助改善糖尿病患者的耐糖量。

这一领域研究自2O世纪8O年代和9O年代十分活跃,但目前α-淀粉酶抑制剂的研究工作仍处于基础阶段,至今仍未得到有效合理的开发应用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第一章绪论1.1引言目前,全世界的医药产品生产已有一半以上由生物技术合成,其中,抗生素、维生素、激素这三大类药物主要由微生物发酵生产。

抗生素在世界范围内的应用十分广泛,从而有效地控制了许多传染疾病,同时也促进了发酵工业的发展。

1.1.1土霉素化学式及性状土霉素(Terramycin)又称地霉素、氧四环素(Oxytetracycline),化学名:(4s,4аR,5S,5аR,6S,12аS)-N-4-二甲胺基-1,4,4а,5,5а,6,11,12а-八氢,5, 6,10,12,12а-六羟基-6-甲基-1,11-二氧代并四苯-2-甲酰胺,是四环素类抗生素的一种,因结构上含有四并苯基的母核而得名。

化学式如下:本品为灰白色至黄色的结晶粉末,无臭,味苦,熔点是180℃,在空气中性质稳定,在日光下颜色变暗在碱性溶液中易破坏失效。

土霉素的盐酸盐为黄色结晶,味苦,熔点190~194℃,有吸湿性,但水分和光线不影响其效价,在室温下长期保存不变质,不失效。

盐酸盐易溶于水,溶于甲醇,微溶于无水乙醇,不溶于三氯甲烷和乙醚,在酸性条件下不稳定。

添加到饲料中,在室温下保存四个月,效价下降4%~9%,制粒时效价下降5%~7%。

1.1.2作用机理本品为广谱抑菌剂,能特异性地与细菌核糖体30S亚基的A位置结合,抑制肽链的增长和影响细菌蛋白质的合成,能抑制动物肠道内的有害微生物,激活大肠中有利于营养物质合成的微生物。

可使动物肠壁变薄,更有利于营养物质的吸收和利用,从而提高肠道吸收效率。

许多立克次体属、支原体属、衣原体属、螺旋体、阿米巴原虫和某些疟原虫也对本品敏感。

肠球菌属对其耐药。

其他如放线菌属、炭疽杆菌、单核细胞增多性李斯特菌、梭状芽孢杆菌、奴卡菌属、弧菌、布鲁菌属、弯曲杆菌、耶尔森菌等对本品敏感。

1.1.3土霉素的应用土霉素为四环类抗生素,生产工艺简单、生产成本较低,可作为生产其它新型抗生素的原料。

土霉素价格低廉,可以作为饲料添加剂用于养殖业。

实践表明:土霉素用于饲料添加剂,可以改善饲料转化效率,促进畜禽生长,提高畜禽抗疾病能力。

土霉素对多数革兰氏阳性菌(如肺炎球菌,溶血性链球菌,草绿色链球菌以及部分葡萄糖球菌,炭疽杆菌)和革兰氏阴性菌(如大肠杆菌,产气杆菌,破伤风,肺炎杆菌,流感杆菌,百日咳杆菌等)均有抗菌作用。

临床上主要用于肺炎、败血症、斑疹、伤寒了、淋巴肉芽肿、砂岩及其他细菌性感染等,对伤寒有效,也可用于阿米巴痢疾和阴道滴虫病患者。

此外还能抑制立克次体和砂岩病毒及淋巴肉芽肿病毒。

作为抗生素,上世纪六七十年代时,土霉素曾在抗菌药市场上占重要地位,但伴随着其它多种高效抗生素的诞生与发展,土霉素市场快速走向衰落。

目前,土霉素已经极少用于临床了。

1.1.4 土霉素的生产土霉素通常由龟裂链丝菌(streptomyces rimosus)发酵得到,目前国内提取工艺一般以草酸(或部分盐酸替代草酸)作酸化剂调节发酵液pH值,利用黄血盐钠和硫酸锌作净化剂生成普鲁士蓝沉淀协同去除Fe3+及高分子杂质,再经122-2树脂脱色,调节pH至4.6晶得干燥到土霉素成品[1]。

1.2设计目标任务本设计主要内容为:了解土霉素生产中的原料预处理、发酵、提取部分的生产方法和生产流程,根据实际情况来选择发酵工段合适的生产流程,并对流程中的原料进行物料衡算、最后,画出发酵工段的工艺流程图。

1.3 本次设计的基本内容设计年产400吨土霉素生产发酵工段工艺设计。

第二章工艺流程设计2.1 土霉素发酵工艺流程2.1.1菌种的保藏菌种的保藏方法有:斜面菌种低温保藏法、砂土管保藏法、甘油封藏法、真空冷冻干燥法。

斜面菌种低温保藏法:利用低温对微生物生命活动有抑制作用的原理进行保藏。

把斜面菌种、固体穿刺培养物或菌悬液等,直接放入4~5℃冰箱中。

保藏时间一般不超过3个月,到时必须进行移接传代,再放回冰箱。

砂土管保藏法:将干燥砂粒与细土混合后灭菌制成砂土管,然后接种保藏。

若把砂土管放在低温或抽气后密封,效果更佳。

此法适用于产孢子及芽孢菌种的保藏。

保藏期1~10年。

甘油封藏法:向培养好的菌种斜面上,加入灭菌甘油,高出斜面1cm,然后蜡封管口,放入冰箱。

该法既可防止培养基水分蒸发,又能使菌种与空气隔绝。

保藏期1~2年。

真空冷冻干燥法:是目前比较理想的一种方法。

在低于-15℃下,快速将细胞冻结,并保持细胞完整,然后在真空中使水分升华致干。

在此环境中,微生物的生长和代谢都暂时停止,不易发生变异,故可长时间保存,一般为5~10年,最多可达15年之久。

此法兼备了低温、干燥及缺氧几方面条件,使微生物可以保存较长时间,但过程较麻烦,需要一定的设备。

2.1.3孢子的制备这是发酵工序的开端,是一个重要环节。

抗生素产量和成品质量同菌种性能以及同孢子和种子的情况有密切关系。

生产用的孢子需经过纯种和生产能力的检验,符合规定的才能用来制备种子。

保藏在砂土管或冷冻干燥管仲的菌种经无菌手续接入又麸皮、琼脂和水组成的斜面培养基中,在36.5-36.8℃、50%相对湿度的条件下培养4-5天,挑选菌落正常的孢子作为种子。

在孢子制备的过程中,蒸馏水中可适当添加0.005%MgSO4、0.01%KH2PO4及0.015%(NH4)2HPO4,避免水质波动对孢子质量的影响,还可以缩短孢子的成熟期。

2.1.4 种子制备种子制备是指孢子接入种子罐后,在罐中繁殖成大量菌丝的过程,其目的是使孢子发芽、繁殖和获得足够数量的菌丝,以便接种到发酵罐当中去。

种子培养基的成分基本与发酵培养基近似,培养30℃、30小时左右培养液趋于浓厚并转为黄色。

pH一般在6.0-6.4时可以移入下一级罐。

移入发酵罐时pH>6.0,效价在800u/ml左右。

种子罐级数是在指制备种子需逐级扩大培养的次数,一般根据种子的生长特性、孢子发芽及菌体繁殖速度,以及发酵罐的容积而定。

土霉素种子制备一般为二级种子罐扩大培养。

2.1.5 发酵培养基介绍培养基是供微生物生长繁殖和合成各种代谢产物所需要的按一定比例配制的多种营养物质的混合物。

培养基的组成和比例是否恰当,直接影响微生物的生长、生产和工艺选择、产品质量和产量等。

土霉素的发酵培养基由碳源、氮源、无机盐及金属离子、添加前体、消泡剂五部分组成。

生产上曾以单糖—葡萄糖、双糖—饴糖、及多糖—籼米粉、玉米粉及淀粉的解酶液作为碳源。

本设计采用淀粉作为碳源,发酵相对容易控制。

由于在发酵过程中二氧化碳的不断产生,加上培养基中有很多有机氮源含有蛋白质,因此在发酵罐内会产生大量泡沫,如不严加控制,就会产生发酵液逃液,导致染菌的后果。

采用植物油消沫仍旧是个好方法,一方面作为消沫剂,另一方面还可以起到碳源作用,但现在已普遍采用泡敌代替豆油。

2.1.6 灭菌灭菌指的是用化学或物理的方法杀灭或除去物料及设备中所有的有生命物质的技术或工艺流程。

灭菌实质上可分杀菌和溶菌两种,前者指菌体虽死,但形体尚存,后者则指菌体杀死后,其细胞发生溶化、消失的现象。

工业上常用的方法有:干热灭菌、湿热灭菌、化学药剂灭菌、射线灭菌和介质过滤除菌等几种。

在土霉素的生产中,对培养基和发酵罐主要采用的是湿热蒸汽灭菌和空气过滤除菌的方法。

2.1.7 发酵这一过程的目的主要是为了使微生物分泌大量的抗生素。

发酵开始前,有关设备和培养基必须先经过灭菌,后接入种子。

接种量一般为20%。

发酵周期一般为194小时。

发酵全程30-31℃分段培养,通气量为2.0v/v/m。

当接种后发酵pH 低于6.4时开始通氨,培养20-40小时,每4小时补一次,每次10-15L,控氨水平在45mg/100ml以上。

根据发酵液残糖值补入总糖,一般在100小时前残糖控制4.0%-5.0%,100小时-150小时控制3.5%-4.0%,150小时至放罐前6小时控制在3.0%。

在整个过程中,需要不断通气和搅拌,维持一定的罐温和罐压,并隔一段时间取样进行生化分析和无菌试验,观察代谢变化、抗生素产生情况和有无杂菌污染。

2.2土霉素的提取生产工艺流程及各单元操作简介2.2.1发酵液的预处理土霉素因能和钙、镁等金属离子,某些季铵盐、碱等形成复合物而沉淀,在发酵过程中,这些复合物聚集在菌丝中,而在液体中浓度不高,因此,应对发酵液进行酸化的预处理使之释放出来,以保证沉淀的收率和质量。

通常采用草酸作为酸化剂,其去钙较完全,析出的草酸钙还能促进蛋白质的凝结,提高滤液质量,草酸属于弱酸,比盐酸、硫酸等对设备的腐蚀性小。

但其价格较贵,并促使差向土霉素等异构物的产生,因此在草酸做酸化剂时,温度必须在15℃以下,且尽量缩短操作时间。

通常在考虑土霉素稳定性和成品质量及成本的前提下,pH控制在1.6-1.9。

2.2.2发酵液的纯化发酵液中同时存在着许多有机和无机的杂质,为了进一步提高滤液质量,为直接沉淀创造有利条件,可加入黄血盐进而硫酸锌协同作用除去蛋白质,同时除去铁离子(黄血盐和铁离子生成普鲁士蓝沉淀),并加入硼砂,以提高滤液质量。

2.2.3滤液脱色进一步除去滤液中的色素和有机杂质以提高滤液质量,将滤液通过122-2树脂进行脱色,该树脂在酸性滤液中氢离子不活波,不能发生电离及离子交换作用,但能生成氢键,其生成的氢键能吸附溶液中的带正电的铁离子、色素及其他有机杂质,故能使土霉素滤液的色泽和质量有所提高。

树脂在氢氧化钠溶液中又氢型变成纳型,失去氢键的活性,能使其吸附的色素和杂质解离出来,再经酸作用仍能回复活性,可重复使用。

现多采用板框式过滤机。

2.2.4沉淀结晶经预处理过的滤液加入碱化剂调pH至等电点,使之沉淀结而从滤液中分离。

通常使用氨水(含2-3%NaHSO3或Na2CO3及尿素),既节约成本,又能起到抗氧化脱色作用,效果较好。

条件控制为pH4.5-4.6,28-30℃、结晶通常需要2小时。

目前通常采用连续结晶法。

经旋风分离,离心送至干燥。

2.2.5干燥物料经粉碎后,通常采用旋风干燥机干燥,并经除尘可得到最终产物。

2.3 土霉素生产总工艺流程图补加液氨 ZnSO4 0.18% 黄血盐0.23% 调pH4.5-4.6 28-30℃第三章 物料衡算土霉素的生产工艺一般分为发酵工段、酸化工段、过滤工段、脱色工段、结晶工段、离心工段、干燥工段。

土霉素生产车间发酵工段是土霉素生产的第一个环节,也是最重要的一个环节。

土霉素发酵工段,工作日300天,物料衡算由干燥工段开始计算。

3.1干燥工段已知数据:土霉素湿品含水量30%,干品含水量7%,损失率1%。

取土霉素干品含水量为%7,干燥过程中损失率为%3,土霉素湿品含水量为%20由已知数据可得:日产量为:3400103001333.3m kg =⨯÷=干品干品中土霉素的质量:()1333.31-7%1239.97m kg =⨯=干有效湿品中土霉素的质量:()1239.971-1%1252.49m kg ==湿有效湿品的总质量:()1252.491-30%1789.28m kg ==湿品损失的质量:1252.491%12.52m kg =⨯=损失3.2结晶分离工段3.2.1土霉素折湿效价根据效价平衡:()折湿湿品折干干品U m U m ⨯⨯=⨯3%-1 (3-1)干品m ——土霉素干品的总质量,kg ;湿品m ——土霉素湿品的总质量,kg ;折干U ——土霉素的折干效价,()kg kg 干品;折湿U ——土霉素的折湿效价,()kg kg 湿品已知数据:1333.3m kg =干品;1789.28m kg =湿品;kg kg U /109303⨯=折干代入式(3-1)得:()-31333.3930101789.281-1%U ⨯⨯=⨯折湿解得:700/U ug mg =折湿3.2.2碱化剂密度已知数据:%5氨水的密度31/980m kg =ρ,%25氨水的密度32/910m kg =ρ,内差法计算得%15的氨水的密度33/945m kg =ρ设碱化剂的质量为100kg ,氨水的质量分数为%15,亚硫酸钠固体的质量分数为%4,所以水的质量分数为%81则:15=氨水m kg ,kg 4=亚硫酸钠m ,81=水m kg ,1000=水ρ3m kg ,3/945m kg =氨水ρ氨水体积: 氨水氨水氨水ρm V = (3-2)3-1087.1594515⨯===氨水氨水氨水ρm V 3m 水的体积: 水水水ρm V = 3-1081100081⨯===水水水ρm V 3m碱化剂中亚硫酸钠的体积忽略不计,则碱化剂的总体积:2-3-3-10687.910811087.15⨯=⨯+⨯=+=水氨水碱化剂V V V 3m 碱化剂的密度:33-/31.103210687.9100m kg V m =⨯==碱化剂碱化剂碱化剂ρ 3.2.3求其他未知量结晶分离工段中土霉素的质量守恒,有公式湿有效损失离心离心脱后脱后m m U V U V ++⋅=⋅ (3-3)脱后V ——脱色后液体的体积,3m ;脱后U ——脱色后液体的效价,L kg ;离心V ——离心母液的体积,3m ;离心U ——离心母液的效价,L kg ;损失m ——脱色分离过程中损失的土霉素的质量,kg 。