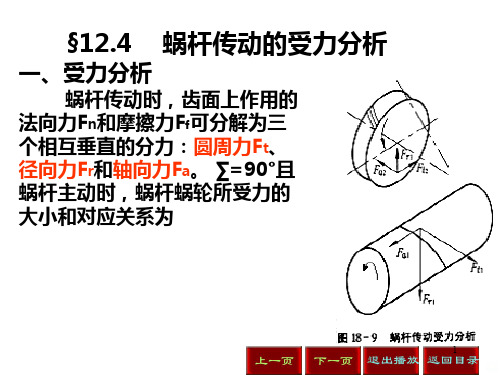

蜗杆传动的受力分析

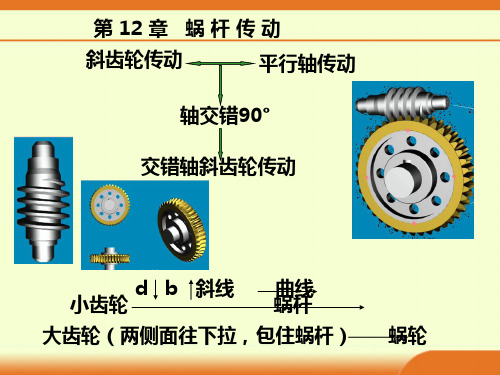

《机械设计》第12章 蜗杆传动

阿基米德蜗杆:αx=20°

标准值

法向直廓蜗杆、渐开线蜗杆:αn=20°

s

pz=zpx1 px1

2.蜗杆导程角γ和分度圆直径d1 螺纹

蜗杆

ψ πd1

tanψ =

s πd1

=

np πd1

∴ d1

=

Z1 tanγ

m

=

qm

γ πd1

tanγ

=

pZ πd1

=

πmZ πd1

1

=

mZ 1 d1

q

=

Z1 tanγ

具有良好的减摩性、耐磨性、跑合性和抗胶合能力

特点:软硬搭配

蜗杆硬:优质碳素钢、合金结构钢 经表面硬化及调制处理

蜗轮软:铸锡青铜、无锡青铜、灰铸铁

1、蜗杆材料

蜗杆一般采用碳素钢或合金钢制造。 对于高速重载的传动,蜗杆常用低碳合金钢, 如20Cr,20CrMnTi等,经渗碳淬火,表面硬度 HRC56~62,并应磨削。

MPa

= 12.86MPa < [σ F ]

齿根的弯曲疲劳强度校核合格。

(5)验算传动效率h

蜗杆分度圆速度为

v1

=

π d1n1

60×1000

=

3.14×112×1450 60×1000

m/

s

=

8.54m /

s

vs

= v1

cosλ

8.54

=

m / s = 8.59m / s

cos6.412°

查表4.9得

ρ v = 1°09′(1.15°)

h

(0.95

~

0.97)

tan tan( v)

H

480 d2

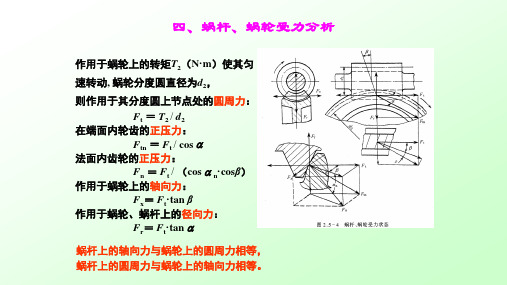

蜗杆传动受力分析

(1)蜗杆的圆周力Ft1(其大小等于 蜗轮上的力Fa2,方向相反)

(2)蜗杆的轴向力Fa1(其大小等于 蜗轮上的圆周力Ft2,方向相反)

MT2=MT1iη , η为蜗杆

传动总效率

(3)蜗杆的径向力Fr1(其大小等 于蜗轮上的 径向力Fr2,方向相反)

各力方向:

Ft —主动件与运动方向相反;从动件与运动方向相同ห้องสมุดไป่ตู้Fr —各自指向轮心 Fa —蜗杆用左右手定则判定。

蜗杆的转向

右旋蜗杆 左旋蜗杆

右 以右手握住蜗杆,四指 左 以左手握住蜗杆,四指

手 指向蜗杆的转向,则拇 手 指向蜗杆的转向,则拇

规 指的指向为啮合点处蜗 规 指的指向为啮合点处蜗

则 轮的线速度方向。

则 轮的线速度方向。

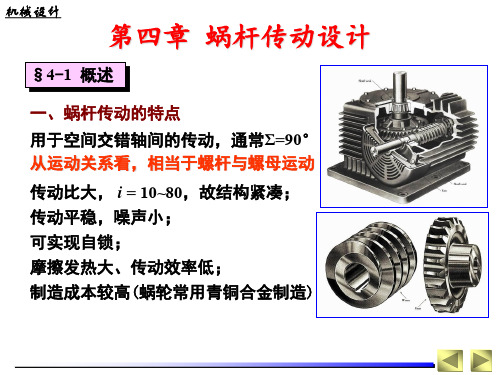

华科 机械设计 第4章-蜗杆传动设计

2、齿廓圆弧半径ρ

推荐ρ=(5~5.5)m z1=1~2时,取ρ=5m ; z1=4时 ,取ρ=5.5m 3、蜗轮变位系数χ2 推荐χ2 =0.7~1.2 , 应使χ2≤1.5,以免齿顶变尖 χ2 的计算方法同普通圆柱蜗杆传动 几何尺寸计算与普通圆柱蜗杆传动相仿,详见表 4-2

●

-向外 z2

-向里 Fa4 Fa3

●

输出 z4

Ft 4

n3 n4 z3

中间轴

Ft 2 n2

●

Ft 3

Ft 1 z1

Fa2 n1

径向力均指 向各自轮心

蜗杆、蜗轮 均为右旋

Fa1 输入

机械设计

第四章 蜗杆传动设计-强度条件

二、普通圆柱蜗杆传动齿面接触疲劳强度计算 特点:1)强度计算主要针对蜗轮轮齿(材料原因)

Fa1-轴向力

3、力的方向(蜗杆主动)

Ft1 Fa 2

Fa1 Ft 2

Fr1 Fr 2

圆周力: 蜗杆上Ft 1与转向相反 同 齿 蜗轮上Ft 2与转向相同 径向力: Fr1和Fr2指向各自的轮心 轮 轴向力: 蜗杆上Fa1用主动轮左右手定则判定 左旋蜗杆用左手定则 右旋蜗杆用右手定则

机械设计

第四章 蜗杆传动设计

§4-1 概述 一、蜗杆传动的特点 用于空间交错轴间的传动,通常Σ=90° 从运动关系看,相当于螺杆与螺母运动 传动比大, i = 10~80,故结构紧凑; 传动平稳,噪声小;

可实现自锁; 摩擦发热大、传动效率低; 制造成本较高(蜗轮常用青铜合金制造)

机械设计

第四章 蜗杆传动设计-概述

减摩性好

蜗杆为细长轴零件,选材时应保证足够的强度和刚度

机械设计基础蜗杆传动

类型与特点

圆柱蜗杆传动

圆柱蜗杆传动具有结构紧 凑、传动比大、工作平稳 、噪音小等优点。常用于 减速装置中。

环面蜗杆传动

环面蜗杆传动的特点是承 载能力高、传动效率高, 但制造和安装精度要求较 高。

锥蜗杆传动

锥蜗杆传动具有较大的传 动比和较紧凑的结构,但 制造和安装精度也较高。

降低摩擦系数

加强冷却和润滑

通过采用先进的表面处理技术或添加减摩 剂等措施,降低蜗杆和蜗轮之间的摩擦系 数,从而减少摩擦损失。

采用有效的冷却和润滑措施,控制传动的工 作温度,以降低热损失和摩擦损失。

05

蜗杆传动的结构设计与制造工艺

结构设计要点

选择适当的蜗杆类型

根据传动要求选择合适的蜗杆类型,如圆柱 蜗杆、环面蜗杆等。

04

蜗杆传动的效率与润滑Biblioteka 效率分析1 2 3

蜗杆传动效率的计算公式

效率 = (输出功率 / 输入功率) × 100%。由于蜗 杆传动中存在滑动摩擦和滚动摩擦,因此其效率 通常低于齿轮传动。

影响蜗杆传动效率的因素

包括蜗杆头数、导程角、摩擦系数、中心距、传 动比等。其中,蜗杆头数和导程角对效率影响较 大。

首先根据蜗杆和蜗轮的相对位置及运动关系,确定作用在蜗杆和蜗轮上的外力 ;然后分析这些外力在蜗杆和蜗轮上产生的内力,包括弯矩、扭矩和轴向力等 。

蜗杆传动的受力特点

由于蜗杆和蜗轮的螺旋角不同,使得作用在蜗杆和蜗轮上的外力产生不同的分 力,这些分力在蜗杆和蜗轮上产生的内力也不同。因此,蜗杆传动的受力分析 较为复杂。

装配顺序与方法

按照先内后外、先难后易的原则进行 装配,注意保证蜗杆和蜗轮的正确啮 合。

机械设计基础讲义第八章蜗杆传动

(a )圆柱蜗杆传动 (b )环面蜗杆传动 (c )锥面蜗杆传动图8.2 蜗杆传动的类型机械设计基础讲义第八章蜗杆传动具体内容 蜗杆传动特点与类型;蜗杆传动的基本参数与几何尺寸计算;蜗杆传动的效率、热平衡计算及润滑;蜗杆传动受力分析与计算载荷;蜗杆传动失效形式与设计准则;蜗杆传动材料与许用应力;蜗杆强度计算;蜗杆刚度计算;蜗杆传动的结构设计。

重点 蜗杆传动的基本参数与几何尺寸计算;蜗杆传动受力分析;蜗杆强度计算;蜗杆刚度计算。

难点 蜗杆传动受力分析。

第一节 蜗杆传动的特点与类型蜗杆传动由蜗杆与蜗轮构成(图8.1),用于传递交错轴之间的运动与动力,通常两轴间的交错角︒=∑90。

通常蜗杆1为主动件,蜗轮2为从动件。

一、蜗杆传动的特点1、优点传动比大;工作平稳,噪声低,结构紧凑;在一定条件下可实现自锁。

2、缺点发热大,磨损严重,传动效率低(通常为0.7~0.9);蜗轮齿圈常使用铜合金制造,成本高。

二、蜗杆传动的类型根据蜗杆形状的不一致,蜗杆传动可分为圆杆蜗杆传动、环面蜗杆传动与锥面蜗杆传动三种类型,如图8.2所示。

图8.1 蜗杆传动 1-蜗杆,2-蜗轮根据加工方法不一致,圆柱蜗杆传动又分为阿基米德蜗杆传动(ZA型)、法向直廓蜗杆传动(ZN型)、渐开线蜗杆传动(ZI型)与圆弧圆柱蜗杆传动(ZC型)等。

前三种称之普通圆柱蜗杆传动,见图8.3所示。

(a)阿基米德蜗杆(b)法向直廓蜗杆(c)渐开线蜗杆图8.3 普通蜗杆的类型第二节圆柱蜗杆传动的基本参数与几何尺寸计算在普通圆柱蜗杆传动中,阿基米德蜗杆传动制造简单,在机械传动中应用广泛,而且也是认识其他类型蜗杆传动的基础,故本节将以阿基米德蜗杆传动为例,介绍蜗杆传动的一些基本知识与设计计算问题。

一、蜗杆传动的基本参数通过蜗杆轴线并垂直于蜗杆轴线的平面称之中间平面,见图6.4。

在中间平面内,蜗杆与蜗轮的啮合相当于齿条与齿轮的啮合。

因此,设计圆柱蜗杆传动时,均取中间平面上的参数与几何尺寸作为基准。

蜗杆蜗轮传动受力分析与效率计算

力矩 、转速 、振动 和噪声 的要求 。 1 驱 动器传 动示 意图及 工作原理

驱动 器传 动示 意 图如 图 1 示 , 电机 末端 装有蜗 所 杆 1 ,蜗轮 2和 小齿 轮 3成为 一 体 ,在 蜗 杆 l的带动

下 转动 ,齿 轮 3又带 动大 齿轮 4 ,最 后输 出轴 5输 出 转矩与转速 。

I c8 0y sr o s iy r) {. ooa i +cs)。 …“ F Fcs.n /o = ( sy . y t ………………・1 ()

【 s i n

其 中: 为蜗杆 啮合处所 受法 向力 ; 、 、 分别 为 法 向力 在 方 向上 的分力 ; 为法 向压力 角; 7为蜗 杆 导程 角 ; 为蜗杆 蜗轮 啮合 面 之 间 的摩擦 系 数。

第 4期 ( 第 1 7期 ) 总 6

21 0 1年 8月

机 械 工 程 与 自 动 化

M E CH A N I CA L EN G I E ER I G & N N A UTO M A T1 N 0

No. 4

Aug.

文 章 编 号 :6 2 6 1 2 1 )0 - 2 10 1 7— 4 3( 0 1 4 00 - 3

4 蜗杆蜗 轮啮合效 率计 算分析

m ; = l; 02 m; m r 4mi = . m 蜗轮 分 度 圆半 径 R= 56 4 b l 5 1. 9

mm ; 0.8; = 0 /B O.8: c O.8: =1 。; 9 = 0 O.8: = 0 / = 0 z z 0 y= 。; 后 0.4 k = 1 0 9。 2 2 7 ̄ r O.8

O1 6

0.6 5

/

/

图 4 蜗杆蜗轮效率一 摩擦系数 曲线

蜗杆受力例题

一、大小 Ft2=2T2/d2 =Fa1 Fa2=Ft2tang =Ft1 Fr2=Ft2tanat =Fr1 二、蜗杆受力 切向力Ft: 与转向相反。 径向力Fr:指向中心。

轴向力: 左(右)手定则。 ---螺旋线旋向为左(右)

Fn2

Fr2

Fr1

Fa2Βιβλιοθήκη Ft1gFt 2 at

5.蜗杆1受力 轴向力Fa1 径向力Fr1 切向力Ft1 6.蜗杆转向 7.蜗杆旋向 8.蜗轮旋向 n1 Fa1 1 Fr1 Fr2 Ft1 左旋

Fr2’ Ft2’ 2’ Fa2’

Fa1

Ft2

n1

Fr2 Fa2

T2

旋则用左(右)手握着蜗杆,四指方向与 转向一致,拇指方向就是蜗杆所受轴向力 的方向。 三、例题

章 头

例:已知输出轴III转 3.齿轮2’受力 向。决定各轴的转向、 轴向力Fa2’ 径向力Fr2’ 蜗轮蜗杆旋向、啮合 切向力Ft2’ 点力的方向,使II轴 4.蜗轮2受力 轴向力最小。 轴向力Fa2 nII 径向力Fr2 II I n1 切向力Ft2 2 1 左旋 Fa2 2’ n3 n2’ 2 III Ft2 3 解: Ft3 Fr3 1.齿轮2’、蜗轮2转向 2.齿轮3受力 Fa3 轴向力Fa3 径向力Fr3 3 切向力Ft3

《机械设计基础》第7章 蜗杆传动

tanγ= z1/q d1 = q m q是d1与m的比值,不一定是整数。 m一定时,q越小(或d1越小)导程角γ越大,传动效率 越高,但蜗杆的强度和刚度降低。 设计蜗杆传动,在刚度准许的情况下,要求传动效率高 时q选小值;要求强度和刚度大时q选大值。

蜗杆直径系数q

q = d1/m

P1----蜗杆传动输入功率,kW;ks----为散热系数,根据箱体周围通风 条件,一般取ks =10~17[w/(m2·℃)];自然通风良好地方取大值,反 之取小值; η----传动效率;A----散热面积m2。 t0----周围空气温 度℃ 通常取20℃; [t1]----许可的工作温度,通常取70~90℃。

齿圈与轮芯用铰制孔螺栓联接。由于装拆方便,常用尺寸较大或磨损后 需要更换蜗轮齿圈的场合.

浇铸式:(图7-10c) 该型式仅用于成批生产的蜗轮。齿圈最小厚度c=2m,但不小于10 mm

§7-4 蜗杆传动的强度 计算 蜗杆传动的受力分析

蜗轮旋转方向的判定

蜗轮旋转方向,按照蜗杆的螺旋线旋向和旋转方

蜗杆传动的特 点

§7-2 蜗杆传动的主要参数和几何尺 寸 概念(图7-6)

连心线:蜗杆轴线与蜗轮轴线的公垂线。 中间平面:圆柱蜗杆轴线和连心线构成的平面。 所以中间平面内蜗杆与蜗轮的啮合相当于渐开线 齿轮与齿条(直线)的啮合

规定:设计计算以中间平面参数及其几何尺寸关系为准。 主要参数

1.模数m和压力角α;2.传动比i,蜗杆头数z1和蜗 轮齿数z2 ; 3.蜗杆导程角γ; 4.蜗杆分度圆直径d1和蜗杆直径系数q ;5.中心距a。

5.中心距a。

标准蜗杆传动其中心距计算公式:

a=

d1+d2 2

= m (q+z2) 2

蜗杆传动的受力分析蜗杆传动的受力分析与斜齿圆柱齿轮相似62页PPT

21、静念园林好,人间良可辞。 22、步步寻往迹,有处特依依。 23、望云惭高鸟,临木愧游鱼。 24、结庐在人境,而无车马喧;问君 何能尔 ?心远 地自偏 。 25、人生归有道,衣食固其端。

41、学问是异常珍贵的东西,从任何源泉吸 收都不可耻。——阿卜·日·法拉兹

42、只有在人群中间,才能认识自 己。——德国

43、重复别人所说的话,只需要教育; 而要挑战别人所说的话,则需要头脑。—— 玛丽·佩蒂博恩·普尔

44、卓越的人一大优点是:在不利与艰 难的遭遇里百折不饶。—பைடு நூலகம்贝多芬

45、自己的饭量自己知道。——苏联

《机械设计基础》第12章 蜗杆传动

3、摩擦磨损问题突出,磨损是主要 的失效形式。为了减摩耐磨,蜗轮齿圈常需用青铜制造,成本较高;

4、传动效率低,具有自锁性时,效率低于50%。

由于上述特点,蜗杆传动主要用于传递运动,而在动力传输中的应用受到限制。

其齿面一般是在车床上用直线刀刃的 车刀切制而成,车刀安装位置不同, 加工出的蜗杆齿面的齿廓形状不同。

γ

β

γ=β (蜗轮、蜗杆同旋向)

一、蜗杆传动的主要参数及其选择

1、模数m和压力角α

§12-2 蜗杆传动的参数分析及几何计算

ma1= mt2= m αa1=αt2 =α=20°

在蜗杆蜗轮传动中,规定中间平面上的模数和压力角为标准值,即:

模数m按表12-1选取,压力角取α=20° (ZA型αa=20º;ZI型αn=20º) 。

阿基米德蜗杆(ZA蜗杆) 渐开线蜗杆(ZI蜗杆)

圆柱蜗杆传动

环面蜗杆传动

锥蜗杆传动

其蜗杆体在轴向的外形是以凹弧面为母线所形成的旋转曲面,这种蜗杆同时啮合齿数多,传动平稳;齿面利于润滑油膜形成,传动效率较高。

同时啮合齿数多,重合度大;传动比范围大(10~360);承载能力和效率较高。

三、分类

在轴剖面上齿廓为直线,在垂直于蜗 杆轴线的截面上为阿基米德螺旋线。

§12-5 圆柱蜗杆传动的强度计算

一、蜗轮齿面接触疲劳强度的计算

1、校核公式:

2、设计公式:

式中:a—中心距,mm;T2 —作用在蜗轮上的转矩,T2 = T1 iη; zE—材料综合弹性系数,钢与铸锡青铜配对时,取zE=150;钢与铝青铜或灰铸铁配对时, 取zE=160。 zρ—接触系数,由d1/a查图12-11,一般d1/a=0.3~0.5。取小值时,导程角大,故效率高,但蜗杆刚性较小。 kA —使用系数,kA =1.1~1.4。有冲击载荷、环境温度高(t>35oC)、速度较高时,取大值。

蜗轮蜗杆受力分析PPT课件

12

3

4

5

6

2019/10/19

7

8

9

10

蜗杆的转向

右旋蜗杆 左旋蜗杆

右 以右手握住蜗杆,四指 手 指向蜗杆的转向,则拇 规 指的指向为啮合点处蜗 则 轮的线速度方向。

左 以左手握住蜗杆,四指 手 指向蜗杆的转向,则拇

规 指的指向为啮合点处蜗 则 轮的线速度方向。

11

2019/10/19

(2)蜗杆的轴向力Fa1(其大小等于 蜗轮上的圆周力Ft2,方向相反)

MT2=MT1iη , η为蜗

杆传动总效率

(3)蜗杆的径向力Fr1(其大小等 于蜗轮上的 径向力Fr2,方向相反) Nhomakorabea2

各力方向:

Ft —主动件与运动方向相反;从动件与运动方向相同 Fr —各自指向轮心 Fa —蜗杆用左右手定则判定。

§12.4 蜗杆传动的受力分析

一、受力分析

蜗杆传动时,齿面上作用的 法向力Fn和摩擦力Ff可分解为三 个相互垂直的分力:圆周力Ft、 径向力Fr和轴向力Fa。 ∑=90°且 蜗杆主动时,蜗杆蜗轮所受力的 大小和对应关系为

1

§12.4 蜗杆传动的受力分析

(1)蜗杆的圆周力Ft1(其大小等于 蜗轮上的力Fa2,方向相反)

学习课件蜗轮蜗杆受力分析.ppt

精选

3

精选

4

精选

5

精选

6

精选

7

精选

8

精选

9

蜗杆的转向

右旋蜗杆 左旋蜗杆

右 以右手握住蜗杆,四指 左 手 指向蜗杆的转向,则拇 手

规 指的指向为啮合点处蜗 规

则 轮的线速度方向。

则

精选

以左手握住蜗杆,四指 指向蜗杆的转向,则拇 指的指向为啮合点处蜗 轮的线速度方向。

10

§12.4 蜗杆传动的受力分析

一、受力分析

蜗杆传动时,齿面上作用的 法向力Fn和摩擦力Ff可分解为三 个相互垂直的分力:圆周力Ft、 径向力Fr和轴向力Fa。 ∑=90°且 蜗杆主动时,蜗杆蜗轮所受力的 大小和对应关系为

精选

1

§12.4 蜗杆传动的受力分析

(1)蜗杆的圆周力Ft1(其大小等于 蜗轮上的力Fa2,方向相反)

(2)蜗杆的轴向力Fa1(其大小等于 蜗轮上的圆周力Ft2,方向相反)

MT2=M蜗杆的径向力Fr1(其大小等 于蜗轮上的 径向力Fr2,方向相反)

精选

2

各力方向:

Ft —主动件与运动方向相反;从动件与运动方向相同 Fr —各自指向轮心 Fa —蜗杆用左右手定则判定。

第十一章 蜗杆传动

3. 相对速度较大,效率较低,摩擦磨损较严重,不适用于大功率 长期连续工作。 4.为防止或减轻磨损及胶合,常用青铜等贵重金属制造蜗轮,成 本高。 5. 为了避免过热,需要良好的润滑条件和散热装置。 6.反行程自锁,如铸工车间运铁水包的升降机构。

第二节 阿基米德圆柱蜗杆传动

一、 蜗杆传动的主要参数和几何尺寸计算 蜗轮蜗杆啮合时, 通过蜗杆轴线并垂 直于蜗轮轴线的平 面被称为中间平面 或主平面。 在中间平面上与阿基米德蜗杆相配的蜗轮是渐开线 齿廓,蜗杆与蜗轮的啮合传动相当于齿条与齿轮的传 动,因此,中间平面是蜗杆传动设计计算的基准面。

d1 q m

5.蜗杆头数 z 1 和蜗轮齿数 z 2

由传动比并考虑效率来选定。一般为 z1 =1~4。

①传递运动,要求传动比大, z1 取小值。

②传递动力 , z1取大值 ,传动效率和承载能力高;但太多, 蜗杆加工困难。 蜗轮齿数 z2 应根据传动比 i 和 z1 选取。不宜大于80。

6.传动比 i 和齿数比

蜗杆传动的变位图

( a)

(a)凑中心距 a (c)凑中心距

( b)

( c)

; (b)不变位 。

a , x2 0

, x2 0

x0

;

a a

2.调整传动比

设变位前后蜗轮的齿数分别为

z2 和 z 2

1 1 则有 a mq z 2 a mq 2 x z 2 2 2

求导并令其导数为零,得到当 45 对 在 40 左右时 1 有最大值。 即

tan 由公式 1 tan v

v

2

时

蜗杆传动 的效率与导 程角的关系

蜗轮传动的自锁现象:

tan v 蜗轮主动时 1 tan

蜗杆传动的强度计算讲解

蜗杆齿面硬度 ≤45HRC

46(32) 58(42) 32(24) 41(32)

ZCuSn10Pb1

ZCuSn5Pb5Zn5

ZCuAl10Fe3 HT150

砂模 砂模

112(91) 40

蜗杆齿面硬度 >45HRC 磨光或抛光 58(40) 73(52) 40(30) 51(40) 140(116) 50

手,四指弯曲与主动轮转向一致,大拇

指伸直指向轴向力方向。

二、蜗轮齿面接触疲劳强度计算 近似按齿条与斜齿圆柱齿轮啮合传动计算 校核式 设计式

KT2 H 500 2 2 H m d1 z2

500 m d1 z KT2 2 H

2 2

“500”——钢对青铜,钢对铸铁

K 1.1 ~ 1.3

铸锡青铜蜗轮的许用接触应力/MPa

铸造 方法 滑动速度 [σH]

蜗轮材料

蜗杆齿面硬度 ≤350HBW 180 200

110 135

vs(m/s)

ZCuSn10Pb1 ZCuSn5Pb5 Zn5

>45HRC 200 220

125 150

砂模 金属模

砂模 金属模

≤12 ≤25

一、轮齿受力分析

作用点:节点C 大小:略去摩擦力

Ft1 2T1 d1 Fa 2 Fa1 Ft 2 2T2 d 2 Fr1 Fr 2 Ft 2 tg

方向判断:

主动轮Ft1与v1反向;从动轮Ft2与v2

同向;Fr 指向各自轮心; 主动轮Fa1:左旋用左手,右旋用右

90

75

钢经淬火

①

HT200,HT150

HT150

渗碳钢

调质或 淬火钢

蜗杆、蜗轮受力分析

5、齿面塑性变形

现象:齿面失去正常齿形 原因:齿面较软、重载,齿面形成凹沟、 凸棱;主动轮上摩擦力分别朝向齿顶和齿 根 —— 形成凹沟;从动轮上摩擦力由齿顶 和齿根朝向中间 ——— 形成凸棱

塑性变形是由于在过大的应力作用下,轮齿材料 处于屈服状态而产生的齿面的永久变形。

减缓或防止措施:

提高齿面硬度,采用粘度高的润滑油。

②直齿锥齿轮轴向力Fa 的方向:由小端指向大端。

圆柱齿轮和直齿锥齿轮传动各分力方向的判断方法可综合如下表:

斜齿圆柱齿轮和直齿锥齿轮传动各分力方向的标示 方法如下图所示:

六、典型例题分析

齿轮传动受力分析这类题目,一般给定 传动方案、输入或输出齿轮轴转向以及某个 斜齿轮的轮齿旋向,另可附加一些其他条件。 要求确定输出或输入齿轮轴转向,其余待定 齿轮轮齿旋向,标出齿轮所受各分力的方向 以及画出某齿轮轴的空间受力简图等。

疲劳裂纹

一、齿轮传动的失效形式

1. 轮齿折断

现象:齿根处产生裂纹→扩展→断齿

原因: 1.根部应力集中 2.根部受交变弯曲应力作用 3.材料较脆 4.突然过载或冲击

提高轮齿抗弯强度的措施:

增大齿轮模数 增大齿根圆角半径 采用正变位

2、齿面磨损

油不净→磨料磨损→齿形破坏 →齿根减薄(根部严重)→断齿

1)圆周力Ft :主反从同,即主动轮的圆周力为阻力,与回

转方向相反;从动轮的圆周力为驱动力,与回转方向相同。

2)径向力Fr:分别指向各自轮心。注意:这一结论在大多

数情况下是正确的,唯一例外的是对于圆柱内齿轮其径向力Fr 应为背离其轮心。

3)轴向力Fa :直齿圆柱齿轮没有轴向力,即Fa = 0 ,它可视

二、齿轮强度设计计算准则 轮齿的主要破坏形式和强度计算依据

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Fn

Fa1

cosn cos

Ft 2

cosn cos

2T2

d2 cosn cos

指向蜗杆轴心

法向力

Fr1 Fr2 Ft2tg

n

径向力

γ

Ft2

切向力

轴向力

与转动方向相反

Ft1

蜗杆左旋用左手,右旋用右手,握紧的 四指表示主动轮的回转方向,大拇指伸 直的方向表示主动轮所受轴向力的方向

蜗杆 → 右旋

蜗轮右旋

Fa2

Fr2

Fr1

Fa1

方向判定: 1)旋向判定

∵

蜗轮与蜗杆旋向相同。

2)各分力方向

Fr:指向各自轮心

※ Ft 蜗杆与n1反向 蜗轮与n2同向 Ft 2 Fa1

蜗杆:左、右手定则 Fa 蜗轮: Fa2 Ft 1

3)蜗轮转向

n2 v2

已知:n1、旋向→n2

n1

左、右手定则:四指n1、拇指反向:啮合点v2→n2

练习:

右旋

Fr1

Ft2 ⊙ Ft1

n1

Fax2

Fa1

Fr2Biblioteka n2Fr1 Fa1 x n1 Fa2 · Ft2 Ft1

n2 Fr2

2 1Ⅰ

已知:蜗杆轴Ⅰ为输入,大锥齿轮轴

3 Ⅱ

Ⅱ为输出,轴Ⅲ转向如图。

试:确定各轮转向、旋向及受力。 4

Ⅲn4 输出

1. n4→ n3 → n2 → Ft2 → Fa2 2. Fa3 → Fa2 → Ft1 →n1