最重要作业时间分析

标准时间的设定

附录1:标准时间的设定------作业测定1.1. 标准时间概要1.1.1什么是标准时间(Standard Time)标准时间是在正常的操作条件下,以标准的作业方法及合理的劳动强度和速度下完成复合质量要求的工作所需要的时间。

它具有以下五项主要因素:正常的操作条件:工具条件及环境条件多复合作业内容要求并且不易引起疲劳的条件,如女工搬运重量不超过4.5KG。

熟练程度:大多不同中等偏上水平作业者的熟练度,作业者要了解流程,懂得工具的操作与使用。

作业方法:作业标准规定的方法。

劳动强度与速度:适合大多数普通作业的强度与速度。

质量标准:以产品质量标准为准,基本原则是操作者通过自检及互检完成。

由上述定义可知标准时间是衡量一切工作的标准,它具有相当高的客观性与公平性。

然而,由于受到中国历史上长期的计划经济与国营经济的影响,致使中国工矿企业忽视效率及效益,没有衡量效率的标准时间概念。

广大的中国企业只有旧的劳动工时定额系统,与国际系统严重脱节,加入WTO之后,当务之急是正视效率管理,引进基础的标准时间系统,与外国企业在同一平台竞争。

否则,我们入了WTO的赛场却不懂比赛规则,那如何取胜对手呢?1.2. 标准时间的意义与用途1.制定生产计划2.人工工时计划及人员计划3.评价:不同作业者的表现不同供货商的效率成本不同作业方法的优劣4.用于作产品的人工成本控制与管理,包括计件工资的基准5.对客户估价与报价6.设备及工装的需求计划7.革新与改善的成绩评价图1反映标准时间的设定与活用周期:图2 标准时间的构成2.2 标准时间的设定1.对观测时间进行评比求得的正常作业时间2.对正常作业时间进行宽放,求得标准时间公式如下:标准时间=正常作业时间.(1+宽放率)=观测时间.评比系数.(1+宽放率)2.2.1时间评比1.时间评比介绍时间评比是一种判断与评价的技术,其目的在于把实际作业时间修正到合理的作业速度下的时间,消除因被测量个人的工作态度、熟练读及环境因素对实测时间的影响。

IE时间分析发,内附标准时间表

时间分析—作业测定(1)

时间分析的体系

从泰勒把时间分析应用于工厂改善开始,时间分析已走远了一百多年的历程,其方法经过后人不断总结发展, 已经蔚然而成体系,具体如下图所示:

时间分析一般分为两大类型

直接观测法 间接观测法

根据分析对象的作业种类、性质以及分析的目的,又可以细分出许 多方法。以下逐一进行介绍。

例如,针对某一次观测,经判断熟练度为C1(+0.06),

努力程度为B2(+0.08),工作条件为E(-0.03),一致 性为E(-0.02),则评价系数 = 1+0.06+0.08-0.03-0.02 =

平准化评价系数表

评价 标准时间的设定 2) 作业条件 熟练度 —作业测定( 努力度

项目

一致性 A B C D E F +0.04 +0.03 +0.01 0.00 -0.02 -0.04

M28C

14.4

5

6

P1SE

5.6

5.6 P1SE 决定针在板上位置

7 放下针 RL1 2.0 RL1 上表中,抓住针和定位等动作对一般人而言,较难左右手同时进行 合计 55.8

标准时间的设定—作业测定(2)

标准时间概要(Standard Time)

所谓的标准时间,就是指在正常条件下,以标准的作业方法和合理的劳动强度和速度完成符合质量要求的工 作所需的作业时间. 也就是在一位受过训练的熟练工作者,以规定的作业方法和用具,完成一定的质和量的工作所需的时间。 标准时间是衡量一切工作的标准,它具有相当高的客观性和公平性。 标准时间具有五大主要因素:正常的作业条件、熟练程度、作业方法、劳动强度和速度、质量标准。

操作系统中常用作业调度算法的分析

操作系统中常用作业调度算法的分析作业调度是操作系统中的一个重要组成部分,它负责对待执行的作业进行排队和调度,以最大化系统资源的利用效率、满足用户需求、保证系统稳定性等目标。

常见的作业调度算法有先来先服务(FCFS)、最短作业优先(SJF)、优先级调度、时间片轮转(RR)等,接下来我们分别对这几种算法进行分析。

1. FCFS调度算法先来先服务调度算法是操作系统中最简单的一种调度算法,也是最常用的一种调度算法。

它的处理方式是根据提交时间顺序,按照FIFO的顺序进行调度。

该算法的优点是简单易用,而且很容易实现。

同时,对于大多数情况下,该算法的资源分配相对公平。

但是,该算法存在着一些问题。

当一个作业的执行时间较长时,会大大降低系统的吞吐量,严重影响系统的效率。

因此,在实际应用中,该算法往往不能满足对作业的实时响应和高效完成的要求。

最短作业优先调度算法是一种非抢占式调度算法,它将作业按照其需要执行的时间长短大小进行排序,然后从执行时间最短的作业开始调度。

在实际应用中,该算法可以减少平均等待时间和平均周转时间,提高系统的效率和性能。

但是,该算法有个致命的缺点——它无法预测作业的执行时间。

如果一个长作业被排在了等待队列的前面,那么所有后续的短作业都要等待非常长的时间,这可能导致饥饿现象的出现。

3. 优先级调度算法优先调度算法是一种根据作业优先级大小进行调度的算法,可以根据作业的重要程度或紧急程度来设置不同的优先级。

该算法可以提高系统的响应速度和稳定性,满足系统特定的需求。

但是,该算法也存在着一些问题。

如果一个作业的优先级太高,那么其余的作业可能会一直处于等待状态,这种情况也会导致饥饿现象的出现。

此外,该算法的优先级设置需要有一定的经验和技巧,否则可能会对系统的性能产生不良影响。

4. 时间片轮转算法时间片轮转算法是一种循环调度算法,它将CPU的时间分成多个固定大小的时间片,然后在每个时间片内轮流执行等待队列中的作业,以便平均分配CPU资源。

港口货物装卸设施的装卸作业时间与效率分析

港口货物装卸设施的装卸作业时间与效率分析港口是海岸线上重要的物流节点,承担着国际贸易中货物装卸的重要任务。

对于港口货物装卸设施的装卸作业时间与效率进行分析,可以帮助港口管理者和物流从业者改进作业流程,提高装卸效率,优化资源配置,从而更好地满足客户需求,实现港口的高效运营。

一、装卸作业时间的影响因素1. 装卸设备与设施港口的装卸设备和设施对装卸作业时间有着直接的影响。

现代化的港口通常配备了各种各样的装卸设备,包括起重机、堆高机、输送设备等。

设备的数量、质量和技术水平都会对装卸作业时间产生影响。

设备技术的先进程度越高,效率越高,作业时间越短。

2. 装卸作业流程设计装卸作业流程设计也是影响装卸作业时间的重要因素。

一个合理的装卸作业流程可以减少作业中的冗余环节和重复操作,提高装卸效率。

因此,港口管理者需要根据实际情况制定出科学合理的作业流程,减少作业时间。

3. 装卸人员素质和数量装卸人员的素质和数量对装卸作业时间也有着重要的影响。

熟练的操作人员熟悉装卸设备的操作方法和作业流程,能够高效完成装卸作业。

同时,合理的人员配备也可以减少作业时间,避免产生作业瓶颈。

4. 装卸作业的负荷和规模装卸作业的负荷和规模对作业时间也有较大影响。

货物的种类、数量和装卸要求都会对装卸作业时间产生影响。

大规模的作业需要更多的人力和设备资源,而且可能涉及复杂的装卸过程,从而增加了作业时间。

二、港口货物装卸设施装卸作业效率的分析方法1. 装卸效率指标港口货物装卸设施的装卸作业效率可以通过多个指标进行衡量,包括装卸吞吐量、作业时间、装卸单箱时间等。

装卸吞吐量是指在一定时间内货物的装卸量,是一个反映作业效率的重要指标。

作业时间是指完成一次装卸作业所需的时间,可以直接反映出设施和作业流程的效率。

装卸单箱时间是指装卸一个单个货柜所需的时间,可以反映出设备和操作人员的效率。

2. 效率分析方法可以通过对装卸作业流程的观察和记录,以及数据分析的方法对港口货物装卸设施的装卸作业效率进行分析。

工时分析及标准工时测量方法

12/130

1.8 标准工时的用语

名称

定义

例

主体作业

作

业

宽

附属作业

放

准备作业

生理宽放

人

Personal

为

宽 放

疲劳宽放 Fatigue

管

作业宽放

理

宽

放

工厂宽放

Job

特殊宽放

作业目的本身在进行中的作业 (让材料变形)

• 加工,组装,变形,变质,切割

观测每一瞬间并进行评价,这种方法是有效率 的,但在评价的精度上还存在问题

一面把与规则作业时不同的作业因素加以分类, 一面进行测定

在影片上用一般的速度记录并进行分析。通常连 续记录时间约为3分钟

在VTR和影像盘上以每秒30间隔或60间隔的通常 速度记录并分析

终日观测被测对象,并记录工作状态。观测效率 差,难于测定自然状态

跟主体作业以相同的CYCLE发生, 并附属于它的作业 (材料无变形)

每批次发生1回的 准备及整理时间

• 部品的附着、去除等的手工操作 • 机械操作 • 测量,检查

• 作业交替,作业准备,机械及工具的准备 • 作业场所的整理

在作业中出现的生理需求的行为补偿

• 上洗手间,喝水,擦汗等 生理宽放,工厂统一设定

为了恢复由作业环境/条件导致的身体上、精神 上的疲劳而制定的休息、作业速度减慢等延迟补偿

在作业途中不规则地、偶然地发生。由于发生频率 不定而很难包含在正规作业的作业补偿

• 为了恢复的休息 • 为了恢复的作业速度减慢

环境:热,温度,照明,GAS,灰尘,噪音,湿 气

•去除刀具上的铁屑 •细长线的缠成一团, 喷嘴堵塞等 •作业中的紧急联络, 协议

时间序列分析期末大作业GNP平减指数的季度序列分析

20XX级XX专业时间序列分析大作业20XX年X月X日某国佃60年第一季度-佃93年第四季度GNP平减指数的季度序列分析摘要附录中给出了某国1960年第一季度-1993年第四季度GNP平减指数的季度序列,本文旨在利用时间序列分析并结合Eviews来研究该时间序列,并给出该国GNP平减指数的时间序列方程式,从而对该国的GNP平减指数进行定性分析。

在进行时间序列分析时,先对数据进行平稳性检测,发现这个序列不平稳且具有季节性,故要用差分进行平稳化操作。

经过4阶普通差分,周期为4的季节差分后序列达到平稳。

平稳化后进行模型的识别。

首先要进行模型的识别与定阶,通过平稳后的序列的自相关系数和偏自相关系数图初步判定模型的种类,当模型都可以通过检验时,通过AIC准则进行模型的拟合度检验,模型的AIC值较小的拟合度较高。

拟合度检验后发现AR(4)SAR(4)的模型拟合度最高,故此序列的模型为AR(4)SAR(4)模型。

当模型定阶后,就要对模型参数T T: 」,;2,山p ,二- *狂,川入进行估计,这一步可以得到模型表达式。

定阶与参数估计完成后,还要对模型进行检验,即要检验弋是否为平稳白噪声,这里我们用检验法进行模型检验。

关键字:时间序列分析,Eviews,乘积季节模型1、平稳性和季节性检测1.1从序列的时序图可以初步判断样本序列是否平稳:根据平稳时间序列均值、方差为常数的性质,平稳时间序列的时序图应该显示出该序列始终在一个常数值附近随机波动,而且波动的范围有界的特点。

如果观察序列的时序图显示出该序列有明显的趋势性或者周期性,则时间序列通常不是平稳的时间序列。

该时间序列的时序图如下图所示:该时序图存在明显的上升趋势,故可判定该时间序列非平稳。

1.2从序列的自相关系数和偏自相关系数图判断样本序列是否平稳:样本自相关函数与样本偏相关函数如果是截尾的或者是拖尾的 (即被负指数控制的),说明已服从ARMA 模型。

若自相关函数与偏相关函数至少有1个不是截尾的或拖尾的,说明序列不是平稳的,可以作1阶差分,并求其样本自相关函数与样本偏相关函数,再用上述方法讨论。

IE与QC七大手法

IE改善七手法IE七大手法的归纳有很多版本,主要有以下几种:一、基础IE里的内容:IE手法包括:方法研究(程序分析、动作分析),作业测定,布置研究,Line Balance等,但不够七个。

在现场IE里,IE七大手法包括:程序分析、动作分析,搬运分析,动作经济原则,作业测定,布置研究,Line Balance。

二、台湾公司的教材里1、工程分析。

2、搬运工程分析。

3、运动分析(工作抽查)4、生产线平衡.5、动作分析.6、动作经济原则。

7、工厂布置改善。

三、其它的各种说法:1、IE七大手法为:作业分析、程序分析(运用ECRS技巧)、动作分析(动作经济原则)、时间分析、稼动分析、布置搬动分析、生产线平衡2、IE七大手法:流程分析法、动作分析法、动作经济原则、时间研究、工作抽查法、人机配置法、工作简化法3、IE七大手法:动作改善法(动改法)、防止错误法(防错法)、5*5W1H法(五五法)、双手操作法(双手法)、人机配合法(人机法)、流程程序法(流程法)、工作抽样法(抽样法)4、IE七大手法:程序分析、时间分析、动作分析、流水线分析、稼动分析、物料分析、环境分析.最常用的IE七大手法为:防错法、动改法、流程法、五五法、人机法、双手法和抽样法。

防错法又称防愚法、愚巧法(Poka—yaka),其意义即是防止愚笨的人做错事。

防错法主要探讨如何避免做错事情,使工作第一次就做好的精神能够具体实现。

流程法研究探讨牵涉几个不同工作站或地点之流动关系,藉以发掘出可资改善的地方。

五五法借着质问的技巧来发掘出改善的构想.在改善时可以借用5W1H来进行质问。

改善的前提是发现问题,而发现问题则全在于怀疑的态度。

然而怀疑并非仅是笼统的抽象思维,应是有系统的、循序渐进的,而且是有具体的方向。

如果没有采用系统化的技巧,往往疏漏了某些值得去改善的地方。

5WIH是一种找寻问题之根源及寻找系统化的质问技巧。

依照5WIH的方法进行质问,那么,改善工作所需要的数据,将从这些质问的答案中获得.人机法研究探讨操作人员与机器工作的过程,藉以发掘出可资改善的地方。

IE标准时间测试手法

➢从员工开始拿部件开始记时,至完成放下止为一个时间段 ➢测时数量说明

工序人数

测时数量

取标准秒值方式

5人以下 6人

3-5双 6双

取平均秒值

去掉最高及最低取平均值

7人以上

5-8双

去掉最高及最低取平均值

七.宽放时间

宽放时间

定义:

作业时间中除掉净作 业时间外,由于“作 业中辅助动作”“作 业者的生理需要”“ 作业方法技术的问题 ” 等原因,而产生

质量标准4标准工时测时的主要工具4标准工时测时的主要工具秒表观测板时间分析表格笔量具参阅资料秒表观测板时间分析表格笔量具参阅资料总结5时间分析的步骤5时间分析的步骤收集资料收集资料划分操作划分操作测时测时记录记录制订正常时间制订正常时间制定宽放时间制定宽放时间制订标准时间制订标准时间收集资料收集资料划分操作划分操作测时测时记录记录制订正常时间制订正常时间制定宽放时间制定宽放时间制订标准时间制订标准时间6标准工时测时作业细则6标准工时测时作业细则裁断20

专案

• 招募辦法與考核制度 • 改善提案審查與追蹤 • 成立改善專案並執行

HRP

/OPF -換线时间标准

-学习曲线标准

教育 • IE/QC七大手法

• OPF实施准则

訓练

• 时间研究/动作分析 • PDCA/5W1H

一.标准工时测时分析定义

是运用各种技朮来确定合格工人按规定的作业

作业测定 标准﹐完成某项作业所需的时间。

6%

指作业者在生理上的需要,如喝水、上厕所、 擦汗等生理所需宽放

七.宽放时间-单位宽放时间对照表

宽放种类

部门

作业宽放

疲劳宽放

生理宽放

合计宽放

产品工艺分析主要分析工艺难度作业时间和作业方法作业手段及分析

产品工艺分析主要分析工艺难度作业时间和作业方法作业手段及分析工业产品造型设计风格的形成,有诸多因素,它既与材料、结构有关,又与加工工艺密切相关,美观的造型设计,必须通过各种工艺手段将其制成物质产品,如果没有先进、合理、可行的工艺手段,再先进的结构和美观的造型,也只是纸上谈兵,而实现不了。

此外,即使是同一种款式的造型设计,采用相同的材料,由于工艺方法与水平的差异,也会产生相差十分悬殊的质量效果。

因此,在产品设计分析中,工艺分析是十分重要的内容。

制造工艺对产品的造型效果和质量影响很大,主要从以下几个方面反映出来。

一、工艺方法相同的材料和结构方式,采用不同的工艺方法,所获得的外观效果差异较大。

采用先进的工艺方法就能获得好的造型效果。

反之,即使很好的设计,如果粗制滥造或工艺落后,最终的产品也会一塌糊涂。

例如,同样的零件需要铸造成型,采用翻砂铸造所得零件表面粗糙,尺寸精度很低;如改用腊模型的精密铸造,其表面质量就可提高很多。

所以,较小的精密零件都采用精密铸。

对于金属切削机床,过去是由天轴皮带传动。

机床造型庞大,布局零乱,敞露,操作极不安全,而且由于转速低,工件表面精度不高。

采用齿轮传动方式后,机床造型就变得紧凑,并且是封闭的,操作安全多了。

随着工艺方法的不断更新,新近出现的数控机床、电脑控制的全自动机床,比过去的老机床经济、实用、美观。

加工出的零件质最高,速度快,工人劳动强度低。

在科学不断进步,工艺不断更新的今天,许多过去由手工操作的工作现在都由机器代替了,从而产品的质量有了大幅度提高。

工业容器的椭圆封头,现在已有统一标准。

由专门厂家按特定工艺生产。

比用手工弯板的单件生产质量有了很大提高、现在统一生产的椭圆封头外形圆滑,尺寸精确,生产效率高。

用它组装的锅炉、储罐、反应塔等容器质量也相应提高了。

再如,钢板的成型加工,采用手工方法卷板成型,其外观很难达到平滑整齐,且效率低,劳动强度大。

而采用机器弯板,冷冲工艺,成型准确,产品质量优良,外形美观,棱线分明、平直,生产效率高。

作业数据分析报告模板(3篇)

第1篇一、报告概述报告名称:[班级名称]作业数据分析报告报告时间:[报告生成日期]报告目的:通过对[班级名称]学生作业数据的分析,了解学生作业完成情况,发现存在的问题,为教师改进教学方法和提高教学质量提供参考。

二、数据来源与处理1. 数据来源本次作业数据分析报告所采用的数据来源于[学校名称]教务管理系统、教师布置作业记录、学生作业提交情况等。

2. 数据处理(1)数据清洗:对收集到的数据进行筛选和整理,剔除无效数据,确保数据质量。

(2)数据分类:根据作业类型、难度、完成时间等因素对数据进行分类。

(3)数据分析:运用统计方法、图表等对数据进行处理和分析。

三、作业完成情况分析1. 作业完成率分析(1)总体完成率:[班级名称]学生作业总体完成率为[完成率],其中优秀率为[优秀率],良好率为[良好率],及格率为[及格率],不及格率为[不及格率]。

(2)分学科完成率:[班级名称]学生在[学科名称]作业完成率为[完成率],其中优秀率为[优秀率],良好率为[良好率],及格率为[及格率],不及格率为[不及格率]。

2. 作业完成时间分析(1)平均完成时间:[班级名称]学生作业平均完成时间为[平均时间]。

(2)最快完成时间:[班级名称]学生作业最快完成时间为[最快时间]。

(3)最慢完成时间:[班级名称]学生作业最慢完成时间为[最慢时间]。

3. 作业质量分析(1)作业正确率:[班级名称]学生作业正确率为[正确率]。

(2)作业抄袭率:[班级名称]学生作业抄袭率为[抄袭率]。

四、问题与建议1. 问题(1)作业完成率较低,部分学生存在拖延现象。

(2)作业质量不高,正确率有待提高。

(3)学生作业抄袭现象较为严重。

2. 建议(1)加强学生作业管理,提高作业完成率。

教师可采取以下措施:①明确作业要求,提高作业质量。

②合理安排作业量,避免学生产生厌学情绪。

③关注学生作业完成情况,及时给予指导和反馈。

(2)提高作业质量,加强学生自律意识。

ST标准时间和动作分析

......

四、标准时间的定义

ST是英文Standard Time的缩写,译文是作业标准时间。

标准时间是在正常操作条件下,以标准的作业方法及合 理的劳动强度和速度完成符合质量要求的工作所需的作 业时间。

ST它具有以下五项主要因素

1.正常的操作条件 2.熟练程度 3.作业方法 4.劳动强度与速度 5.品质标准

ST标准时间的构成

主作业的净时 间 主作业时间

宽裕时间

标准时间 准备的净时间

准备时间

宽裕时间

五、标准时间的用途

1.作业方法的比较选择 对于不同的作业方法透过方法研究、时间研究,可以选择 最好的作业方法。

五、标准时间的用途

2.工厂布置之依据 有了产品,制程作了分析,每个作业制定了标准时间,即可 测算每个作业(部门)的负荷,依据负荷测算所需的作业空间, 可达到更为流畅的工厂布置。

五、标准时间的用途

3.可预估工厂负荷产量 工厂空间有多大,制程上有了标准时间,即可测算工厂产 能。

五、标准时间的用途

4.生产计划的基础 生产管制部门的生产计划,因有了标准时间,可以更精确的 做生产计划,如在进度控制上有了问题,也可依标准时间来 做人力调整。

五、标准时间的用途

5.可作为人力增减之依据 做何产品?计划产量多少?工作日多少?每日计划工作时 间多少? 有了上面的资讯再加上有了标准时间,即可计算所需的人 力,也就可有准备的进行增补或调整。

`:进行工作之要素。(1~8)

对工作无益之要素(14~17)

类 阻碍第一类工作要素之进行(9~13)

第三类:

动素的定义:

þ O ç 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 ¦ù ¤ â ¤ ú ´ ¨ ¾« ² ª Ë t ¸ ° ³ Î À¥ î ø ©¨ ñ â ©¤ Ë ç ÀÅ Mä ´ § ï Ü ¿ ¾ p º ¹ ï · ¹ Ç w¹ ¹ ï ù « ¦í ð § ¥ ® ð µ ¿ © Gµ ¬ ©

动作及时间分析

动作改善的目标和顺序

三 动作改善的顺序

1 问题的发生 发现——时常拥有问题意识 在生产制造的现场;每天都有新的问题在发生 有些 人可能视若无睹;觉得一切都很正常;因而也就缺少 改善的动因;效率也就日复一日地停留在同一水平 上 改善往往源于问题的发生和发现;管理者如果能 带着疑问审视现场所发生的一切;特别对细节的地 方加以留意;就更容易找到改善的对象

用最少的动作投入; 达到最大的工作效果

动作改善的目标和顺序

二 动作经济原则

2 人体的动作应尽量应用最低等级而能得到满意结果; 人身体的动作可按其难易度划分等级;具体如下表:

等级 动作

1

以手指为中心的动作:手指

2

以手腕为中心的动作:手指 及手腕

3

以肘部为中心的动作:手指 手腕及小臂

4

以肩部为中心的动作:手指 手腕 小臂及大臂

动作分析

三 作业人员工序分析法

1 加工作业:使对象发生物理性 的或者化学性的变化;可组装 分解; 是真正的生产性的工作或作业 2 搬运:将对象体从一地点搬到另一 地点的行为 3 检查:调查对象是否和标准一样;并 对其重量和数量进行计算核对的行为 4 停滞待工:指作业人员或机器没 有进行真正的生产性的工作的现象;因 此在进行改善作业时;尽量取消这一现象

动作改善的目标和顺序

一 动作改善的目标

消除不经济 不均衡和不合理的现象

动作改善的目标和顺序

二 动作经济原则

动作经济原则又称省工原则;是使作业动作的组成能以 最少的工的投入;产生最有效率的效果;达成作业目的 的原则

1 双手的动作应同时而对称;

能熟练应用双手同时进行作业;对提高作业速度 大有裨益 单手动作不但是一种浪费;同时也会造成一 只手负担过重;动作不平衡 从动作经济的原则出发;双 手除休息外不能闲着 另外;双手的动作最好同时开始; 同时结束;这样会更加协调

标准时间的设定完整版

标准时间的设定HEN system office room [HEN 16H-HENS2AHENS8Q8-HENH1688]标准时间的设定一、标准工时概要1、标准工时含义标准工时是在正常的操作条件下,以标准的作业方法及合理的劳动强度和速度完成符合质量要求的工作所需的作业时间。

它具有以下五项主要因素:(1)正常的操作条件:工具条件及环境条件都符合作业内容要求并且不易引起疲劳。

(2)熟练程度:大多数中等偏上水平作业者的熟练度,作业员要了解流程,懂得机器和工具的操作与使用。

(3)作业方法:作业标准规定的方法。

(4)劳动强度与速度:适合大多数普通作业者的强度与速度。

(5)质量标准:以产品的质量标准为准,基本原则是操作者通过自检及互检完成。

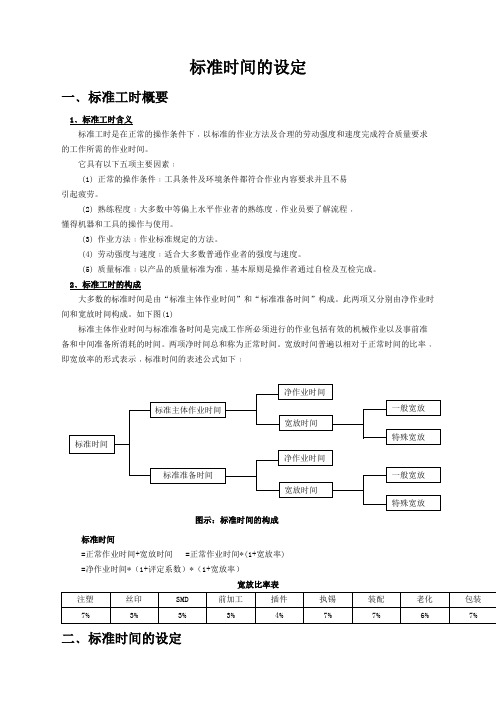

2、标准工时的构成大多数的标准时间是由“标准主体作业时间”和“标准准备时间”构成。

此两项又分别由净作业时间和宽放时间构成。

如下图(1)标准主体作业时间与标准准备时间是完成匚作所必须进行的作业包括有效的机械作业以及事前准备和中间准备所消耗的时间。

两项净时间总和称为正常时间。

宽放时间普遍以相对于正常时间的比率,即宽放率的形式表示,标准时间的表述公式如下:图示:标准时间的构成标准时间二正常作业时间+宽放时间二正常作业时间*(1+宽放率)二净作业时间* (1+评定系数)* (1+宽放率)二、标准时间的设定标准时间的设定方法总体大致分为经验佔算及科学的时间分析与时间预置(PTS) 法等 对观测时间进行评比求得正常作业时间;对正常作业时间进行宽放,求得标准时间。

公式如下:标准时间二正常作业时间*(1+宽放率)二观测时间*评比系数* (1+宽放率)1、时间评比(Rating) (1) 时间评比介绍时间评比是一种判断与评价的技术,其U 的在于把实际作业时间修正到合理的作 业速度下的时间,消除因被测量人个人的工作态度、熟练度及环境因素对实测时间的 影响。

具体影响作业者的因素如图(2)所示。

作业标准时间测量及分析

• A. 周期动作宽放时间:是指发生在一固定间隔或某一定周期之后的动作时 间,如清洁工作台;

• B. 干扰宽放时间:一人操作多台机器,当在这台机器操作时,另一台机器 已停止,等待来操作,称为干扰宽放;

• C. 临时宽放:对可能发生而不能确定会发生的事件发生时,给予临时宽放 时间,通常规定不能超过5%。

11% 14% 0% 2% 0% 18% 21%

13% 16% 0% 2% 0% 20% 23% 11% 14% 2% 2% 0% 20% 23% 13% 16% 2% 2% 0% 22% 25%

时间研究步骤

• 划分操作单元 : • 原则 :

– 每一单元应有明显易辨认的起点 ,终点 – 单元时间愈短愈好 ,但一般不小于0.04 MIN – 人工操作单元与机器操作单元分开 – 尽可能使每一单元的操作动作为基本动作 – 由于操作的时间标准仅用于特定的操作 ,所以每单元应有完整而详

衣等。

• 疲劳宽放:

•

疲劳是指操作者在一段时间的连续工作后,有疲劳感或劳动

机能衰退的现象,会影响工作效率,所以必须给予“宽放”时间

,以恢复疲劳。

• 程序宽放:

•

是操作中无法避免的延迟所需要的宽放时间,用来补偿操作

者因其从事的操作内发生强迫等待的时间。

• 特别宽放:

•

按其发生的情形分成3类——周期动作宽放时间、干扰宽放时

•

評估和制定生產能力時是以作

業時間最長的工序或加工點所完成的作

業時間為標准進行計算。

縮短瓶頸時間

1.分割作業 2.縮短時間 3.增加人員

作 業 時 間

工序 1 2 3 4 5

•

第一阶次——动作阶次:指人的基本的肢体活动,是最小的研究阶次,

标准时间的设定

标准时间的设定一﹑标准工时概要1﹑标准工时含义标准工时是在正常的操作条件下﹐以标准的作业方法及合理的劳动强度和速度完成符合质量要求的工作所需的作业时间。

它具有以下五项主要因素﹕(1) 正常的操作条件﹕工具条件及环境条件都符合作业内容要求并且不易 引起疲劳。

(2) 熟练程度﹕大多数中等偏上水平作业者的熟练度﹐作业员要了解流程﹐ 懂得机器和工具的操作与使用。

(3) 作业方法﹕作业标准规定的方法。

(4) 劳动强度与速度﹕适合大多数普通作业者的强度与速度。

(5) 质量标准﹕以产品的质量标准为准﹐基本原则是操作者通过自检及互检完成。

2﹑标准工时的构成大多数的标准时间是由“标准主体作业时间”和“标准准备时间”构成。

此两项又分别由净作业时间和宽放时间构成。

如下图(1)标准主体作业时间与标准准备时间是完成工作所必须进行的作业包括有效的机械作业以及事前准备和中间准备所消耗的时间。

两项净时间总和称为正常时间。

宽放时间普遍以相对于正常时间的比率﹐即宽放率的形式表示﹐标准时间的表述公式如下﹕标准时间=正常作业时间+宽放时间 =正常作业时间*(1+宽放率) =净作业时间*(1+评定系数)*(1+宽放率)宽放比率表二﹑标准时间的设定标准时间标准主体作业时间净作业时间宽放时间一般宽放特殊宽放 标准准备时间净作业时间宽放时间一般宽放 特殊宽放图示:标准时间的构成标准时间的设定方法总体大致分为经验估算及科学的时间分析与时间预置(PTS)法等 对观测时间进行评比求得正常作业时间﹔对正常作业时间进行宽放﹐求得标准时间。

公式如下﹕标准时间=正常作业时间*(1+宽放率) =观测时间*评比系数*(1+宽放率) 1﹑时间评比(Rating) (1)时间评比介绍时间评比是一种判断与评价的技术﹐其目的在于把实际作业时间修正到合理的作业速度下的时间﹐消除因被测量人个人的工作态度﹑熟练度及环境因素对实测时间的影响。

具体影响作业者的因素如图(2)所示。

标准时间的设定讲解

标准时间的设定、标准工时概要1、什么是标准工时(Standard Time)标准工时是在正常的操作条件下,以标准的作业方法及合理的劳动强度和速度完成符合质量要求的工作所需的作业时间。

它具有以下五项主要因素:1. 正常的操作条件:工具条件及环境条件都符合作业内容要求并且不易引起疲劳,如女子搬运重量不超过4.5公斤。

2. 熟练程度:大多数中等偏上水平作业者的熟练度,作业员要了解流程,懂得机器和工具的操作与使用。

3. 作业方法:作业标准规定的方法。

4. 劳动强度与速度:适合大多数普通作业者的强度与速度。

5. 质量标准:以产品的质量标准为准,基本原则是操作者通过自检及互检完成。

由上述的定义可知标准时间是衡量一切工作的标准,它具有相当高的客观性与公平性。

IE的全部方法与手段都是为了保证所制定的标准时间公平合理,因为它是衡量效率的基准,同时也是进行科学的效率管理的基础,并最终被应用到销售、设计、采购、成本管理等相关领域。

2、标准时间的意义与用途制定合理的标准时间是科学管理的最基本工作,也是最重要的工作。

无标准时间就无管理的第一步。

通过标准时间的应用使参与工作的全部人都可以客观准确地计划、实施并评价工作结果。

标准时间的应用非常广泛,是制造业必不可少的作业管理基准。

标准时间的应用具体有以下几个方面:1. 制定生产计划;2. 人工工时计划及人员计划;3. 评价:不同作业者的工作表现,不同的供货商的效率成本,不同的作业方法的优劣;4. 用于制造产品的人工成本控制与管理,包括记件工资的标准;5. 对客户的估价与报价;6. 设备及工装的需求计划;7. 革新与改善的成绩评价。

特别要强调的是标准时间不是一成不变的,随着作业方法及产品工艺的改进,标准时间也是在不断更新与提高的。

3、标准时间的构成大多数的标准时间是由"标准主体作业时间"和"标准准备时间"构成。

此两项又分别由净作业时间和宽放时间构成。

标准时间的设定30619648

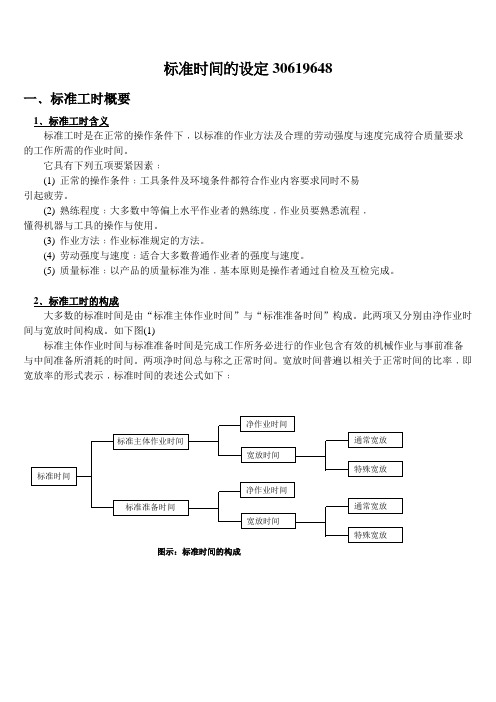

标准时间的设定30619648一﹑标准工时概要1﹑标准工时含义标准工时是在正常的操作条件下﹐以标准的作业方法及合理的劳动强度与速度完成符合质量要求的工作所需的作业时间。

它具有下列五项要紧因素﹕(1)正常的操作条件﹕工具条件及环境条件都符合作业内容要求同时不易引起疲劳。

(2)熟练程度﹕大多数中等偏上水平作业者的熟练度﹐作业员要熟悉流程﹐懂得机器与工具的操作与使用。

(3)作业方法﹕作业标准规定的方法。

(4)劳动强度与速度﹕适合大多数普通作业者的强度与速度。

(5)质量标准﹕以产品的质量标准为准﹐基本原则是操作者通过自检及互检完成。

2﹑标准工时的构成大多数的标准时间是由“标准主体作业时间”与“标准准备时间”构成。

此两项又分别由净作业时间与宽放时间构成。

如下图(1)标准主体作业时间与标准准备时间是完成工作所务必进行的作业包含有效的机械作业与事前准备与中间准备所消耗的时间。

两项净时间总与称之正常时间。

宽放时间普遍以相关于正常时间的比率﹐即宽放率的形式表示﹐标准时间的表述公式如下﹕标准时间标准主体作业时间净作业时间宽放时间通常宽放特殊宽放标准准备时间净作业时间宽放时间通常宽放特殊宽放图示:标准时间的构成标准时间=正常作业时间+宽放时间=正常作业时间*(1+宽放率)=净作业时间*(1+评定系数)*(1+宽放率)宽放比率表二﹑标准时间的设定标准时间的设定方法总体大致分为经验估算及科学的时间分析与时间预置(PTS)法等对观测时间进行评比求得正常作业时间﹔对正常作业时间进行宽放﹐求得标准时间。

公式如下﹕标准时间=正常作业时间*(1+宽放率)=观测时间*评比系数*(1+宽放率)1﹑时间评比(Rating)(1)时间评比介绍时间评比是一种推断与评价的技朮﹐其目的在于把实际作业时间修正到合理的作业速度下的时间﹐消除因被测量人个人的工作态度﹑熟练度及环境因素对实测时间的影响。

具体影响作业者的因素如图(2)所示。

这么多影响作业时间的因素假如不能够定量评估的话会极大影响标准时间的客观性与通用性。