停机操作票

滑参数停机炉操作票

滑参数停机炉操作票操作人员:_________________日期:________________操作票编号:_________________炉号:___________________一、操作目的:为了保证滑参数停机炉的正常停炉操作,确保生产工艺的顺利进行,提高工作效率。

二、操作准备1.检查炉体是否正常,并确认设备已经处于停机状态。

2.检查燃烧器是否关闭,煤气和电源已经切断。

3.准备所需的个人防护装备,如安全帽、防护眼镜、耐高温手套等。

三、操作步骤1.确认无误后,将已停机的滑参数停机炉的操作阀门关闭,包括燃气阀门、进料管阀门等。

2.拔掉煤气和电源插头,确保炉体断电、切断气源。

3.检查滑参数炉内是否还有余热,如果存在,等待余热散尽。

4.检查炉内温度计是否正常,确认温度处于安全范围内后,使用温度计纸尺进行测量并记录下来。

5.将测量记录的温度数据备份,并在记录单上进行标注,以备后续分析使用。

6.使用温度计纸尺将炉内温度进行分区显现,确保温度均匀。

7.在测量过程中,如果发现异常情况,如炉体温度超过安全范围、出现异味等,应立即停止操作,并进行必要的修复和检查。

8.确认滑参数炉内温度已经降至安全范围后,可以进一步使用空气枪进行吹扫,清除炉内积灰,以便后续的维修和检查工作。

9.清扫完成后,对炉体进行外观检查,确保内外部设备无明显损坏和问题。

10.操作完成后,归档所有相关记录,并将操作票交由工艺部门进行审核。

四、安全注意事项1.操作人员必须配备个人防护装备,并严格按照操作规程进行操作。

2.操作人员在操作过程中应注意炉体温度变化,如发现异常应立即停止操作,并及时报告。

3.操作人员必须熟悉滑参数停机炉的操作规程和安全操作要求,以确保操作的安全性和高效性。

4.操作人员在操作前必须检查设备的运行状态,确保炉体已经停机、切断煤气和电源。

5.操作人员在操作过程中应保持专注,严禁酗酒、吸烟等行为。

五、操作记录炉体温度测量记录:时间温度(℃)____________________________________________________________________________________________________________________________________________________备注:_____________________________审核人:__________________________日期:________________操作票的编写主要是为了规范滑参数停机炉的操作,确保操作人员按照正确的步骤和要求进行操作,保证操作的安全和高效性。

(完整word版)300MW机组启动、停止运行典型操作票(滑启停)

300MW机组启动、停止运行典型操作票

目录

300MW机组冷态启动操作票

300MW机组热态启动操作票

300MW机组极热态启动操作票

300MW机组正常停止操作票

300MW机组滑参数停止操作票

热力机械操作票

*****发电有限公司RJ:

(完整word版)300MW机组启动、停止运行典型操作票(滑启停) 附表:锅炉启动期间膨胀指示值记录表

)

注:膨胀指示值填写格式为:指示坐标(横向,纵向,轴向),按坐标取“+”、“—”,单位为mm.

抄录时面对膨胀指示器,“0”点为原点,水平为横向X,右侧取“+”,左侧取“-”;上下为纵向Y,“0”以下取“-”;指示器活动杆为轴向Z,杆上示值取“+",指针离开指示器面板估取“-”。

启(停)机参数记录

热力机械操作票

*****发电有限公司RJ:

荷变化.对机组进行全面检查,如发现异常情况立即汇报值长

136对锅炉本体进行一次全面吹灰

137

四抽汽压力达0.70MPa时,开启四抽至辅汽联箱进汽门,注意联箱温度不超过规定值

138全面检查一切正常,确认各种保护均已投入,各种自动投入正常,确认各排空气门、放水门、疏水门、排污门关闭严密。

保持机组正常运行后,值长汇报省调可投入AGC及一次调频控制方式运行,机组负荷由AGC控制,变化率7MW/min。

139机组启动结束,汇报值长

140供热系统暖管疏水

备注:

操作总负责人:监护人:值长(单元长):

热力机械操作票

******发电有限公司RJ:。

第一部分 操作票

在机组负荷30MW时,确认机组有关高压疏水阀正常关闭,冲转一台小机(见操作票)

47、

在热风温度达120℃时,启动一台一次风机、密封风机,调整一次风母管压力11.0kPa;

一、二次风温>170℃,确认B磨煤机点火能量满足,启动B制粉系统,控制磨后风温在80℃,风量在55t/h左右;(启磨过程见操作票)(注意:启动B磨时BC层油枪要点2根,否则认为火检信号没有,煤量有,煤没有燃烧。给煤机远方在就地电气380V工作PC段,要保证第一段带电。空预器主电机同样)

17、

低加水侧通水。

18、

凝结水系统冲洗合格,将凝水再循环阀开至100%,启动一台凝泵,向除氧器上水,维持水位在2200mm。检查投入汽动给水泵、电动给水泵密封水,调整密封水差压0.1~0.15mpa

19、

确认除氧器、凝汽器水位正常,投入电泵辅助油系统,电泵再循环门全开。(除氧器水位设定值+凝汽器水位设定值×0.6=凝汽器水位调节SP值。除氧器水位设定值-凝汽器水位设定值×0.6=除氧器水位调节SP值。除氧器水位实际值+凝汽器水位实际值×0.6=凝汽器水位调节PV值。除氧器水位实际值-凝汽器水位实际值×0.6=除氧器水位调节PV值。)

在锅炉给水流量≤10%BMCR以前,应控制炉膛出口烟温≤540℃,当炉膛温度>540℃时炉膛烟温探针退出;

48、

由低至高依次投入低压加热器汽侧(不并网不可以投汽侧)。

49、

当机组负荷升至60MW,机组运行正常时,可进行厂用电切换操作(见操作票)。

50、

负荷90MW左右时,若给水旁路门开度已达90~100%时,可将其切至主给水门,投入给水三冲量自动调节。

4.冲转至额定转速期间,锅炉注意调整燃烧,控制主蒸汽温度以0.4~0.95℃/min、主汽压以0.019MPa/min,再热汽温以0.75~1.4℃/min的速率逐渐升温升压。主汽温最大升温率不得超过1.5℃/min的限制,再热汽温最大升温率不得超过2℃/min的限制值。

发电机开停机操作票

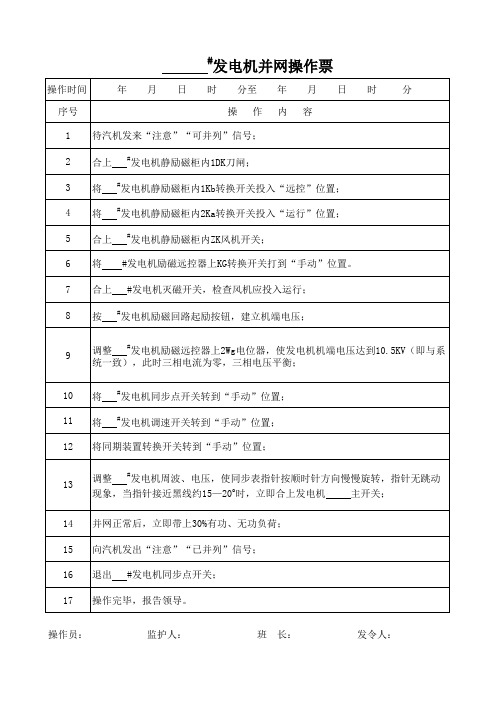

#发电机并网操作票

年 月 日 时 分至 年 月 日 时 分 操作内容

1 待汽机发来“注意”“可并列”信号;

2 合上 #发电机静励磁柜内1DK刀闸;

3 将 #发电机静励磁柜内1Kb转换开关投入“远控”位置; 4 将 #发电机静励磁柜内2Ka转换开关投入“运行”位置;

5 合上 #发电机静励磁柜内ZK风机开关;

6 将 #发电机励磁远控器上KG转换开关打到“手动”位置。

7 合上 #发电机灭磁开关,检查风机应投入运行;

8 按 #发电机励磁回路起励按钮,建立机端电压;

9 调整 #发电机励磁远控器上2Wg电位器,使发电机机端电压达到10.5KV(即与系 统一致),此时三相电流为零,三相电压平衡;

10 将 #发电机同步点开关转到“手动”位置; 11 将 #发电机调速开关转到“手动”位置; 12 将同期装置转换开关转到“手动”位置;

13

调整 #发电机周波、电压,使同步表指针按顺时针方向慢慢旋转,指针无跳动

现象,当指针接近黑线约15—20o时,立即合上发电机

主开关;

14 并网正常后,立即带上30%有功、无功负荷; 15 向汽机发出“注意”“已并列”信号; 16 退出 #发电机同步点开关; 17 操作完毕,报告领导。

操作员:

监护人:

操作员:Βιβλιοθήκη 监护人:班 长:发令人:

班 长:

发令人:

#发电机停机操作票

操作时间 序号

年 月 日 时 分至 年 月 日 时 分 操作内容

1 接到停机命令,进行如下操作;

2 将 #发电机有、无功负荷逐渐降到零(不能反向);

3 断开 #发电机 主开关,并向汽机发出“注意”“已解列”信号;

4 将 #发电机远控器、励磁电位器2Wg降至零位; 5 将远控器KG转换开关打到“截止”位置。 6 断开 #发电机灭磁开关; 7 断开 #发电机静励磁柜内ZK风机开关; 8 断开 #发电机静励磁柜内2Ka转换开关; 9 将 #发电机静励磁柜内1Kb转到“近控”位置; 10 断开 #发电机静励磁柜内1DK刀闸; 11 操作完毕,报告领导。

330MW机组滑参数停机操作票

4、停炉过程中应防止低过、屏过、高过、屏再、低再等处金属壁温超规定值。

5、严格控制降温、降压速度,主、再热蒸汽温差不应超过30℃。一般维持在20℃以下,再热汽温度不应高于主蒸汽温度。应密切监视主、再热蒸汽的过热度应≥50℃,严防汽轮机水冲击事故发生。降参数过程中应严密监视汽缸各部温度的变化,汽缸各点温差控制在规定的范围内,特别是高压内缸外壁上下温差不得大于35℃。

三、滑参数停机操作

序号

操作项目

操作 情况

时间

1

接值长令,#X机滑参数停机。

XX

XX

2

通知各岗位做好机组滑停前的各项检查及准备工作,同时联系燃料、化学、辅控等有关专业,准备停机。

XX

XX

3

停止原煤仓上煤,停止脱硫剂卸料。(输煤皮带备用、脱硫剂车辆备2台。)

XX

XX

4

锅炉全面吹灰一次。

XX

XX

5

检查#2油罐油位正常,启动#X燃油泵,调整母管油压1.8~2.5MPa,炉前点火油压0.6~1.5MPa,试点油枪正常。

23

机组负荷:231MW,对应主汽压力:11.2MPa,主汽温度:470℃,再热温度:460℃

XX

XX

24

机组负荷小于220MW,停运一台给水泵

XX

XX

25

机组负荷:198MW,对应主汽压力:9.5MPa,主汽温度:450℃,再热温度:440℃

XX

XX

26

机组负荷:165MW,对应主汽压力:7.2MPa,主汽温度:430℃,再热温度:415℃

XX

XX

27

炉侧加大排渣量,维持床压:6.5-7.0KPa,水冷风室:9.5-10KPa,一次风量20万NM3/H,氧量4-6%

汽机正常停机操作票(中英)

停机热力机械操作票Thermal Machine Working PermitThermal Machine Working PermitThermal Machine Working Permit 编号No:第 3 页共26 页(3 / 26)编号No:第 4 页共26页(4/ 26)编号No:第 5 页共26 页(5 / 26)热力机械操作票Thermal Machine Working Permit编号No:第 6 页共26 页(6 / 26)Thermal Machine Working Permit 编号No:第9 页共26 页(9 / 26)Thermal Machine Working Permit 编号No:第10 页共26 页(10 / 26)编号No:第11 页共26 页(11 / 26)编号No:第12 页共26 页(12 / 26)热力机械操作票Thermal Machine Working Permit 编号No:第13 页共26 页(13/ 26)热力机械操作票Thermal Machine Working Permit 编号No:第14 页共26 页(14 / 26)热力机械操作票Thermal Machine Working Permit 编号No:第15 页共26 页(15 / 26)热力机械操作票Thermal Machine Working Permit 编号No:第21 页共26 页(21 / 26)热力机械操作票Thermal Machine Working Permit编号No:第22 页共26 页(22 / 26)热力机械操作票Thermal Machine Working Permit编号No:第23 页共26 页(23 / 26)热力机械操作票Thermal Machine Working Permit编号No:第24 页共26 页(24 /26)热力机械操作票Thermal Machine Working Permit 编号No:第25 页共26 页(25 / 26)热力机械操作票Thermal Machine Working Permit编号No:第26 页共26 页(26/ 26)操作人(Operator) ______________ 监护人(Supervisor) _____________。

汽机专业常用典型操作票.

汽机专业常用典型操作票(一)冷油器的撤运操作1、检查运行中的冷油器运行正常(油压、油温均正常)2、渐渐封闭撤运冷油器的进油门(注意润滑油压变化,并实时调整好运行冷油器的出口油温)3、封闭停用冷油器的出入水门(注意运行冷油器的出口油温)4、封闭停用冷油器的出油门5、翻开被停用冷油器的水侧放空气门泄压6、操作完成,报告班值长,通知检修或冲洗工作(二)投运冷油器操作1、检查需投运冷油器的工作结束,工作票终结,出入油门,出入水门封闭、开始需投运的冷油器的检漏工作,开启其进水门(检查门后压力应正常),2开启进油门,开启水侧放空气门,放出水后进行检漏。

检漏应正常,冷油器的联合面处无漏水现象后,方可投运冷油器3、封闭投运冷油器的进水门,全开投运冷油器的出水门4、稍开投运冷油器的进水门(注意门后压力正常)5、缓慢开启投运冷油器的出油门(注意油压、油温),用其冷油器的进水门调整油温至正常,同时要注意其余冷油器的油温并调整好6、操作完成,报告班值长(三)撤运水冷器操作1、检查运行中两台水冷器的运行均正常2、渐渐封闭撤运水冷器的内冷水进水门,注意发电机定转子内冷水压力、流量正常同时依据内冷水温度实时调整运行水冷器的冷却水门3、封闭撤运冷水器的内冷水出水门4、封闭撤运水冷器的冷却水出入水门5、开启被撤运冷水器水侧空气门泄压6、操作完成,报告班值长,通知检修(四)投运水冷器操作1、检查投运水冷器的工作结束,工作票终结,冷却水出入水门,内冷水出入水门封闭2、开始投运冷水器的检漏工作,开启投运冷水器的冷却水进水门,开水侧空气门,放出水后封闭水冷器进水门,待检漏正常后,封闭水侧放空气门,开启冷却水进水门3、开启投运水冷器的内冷水进水门4、开启投运水冷器内冷水出水管放空气门(牢记必定要完全放尽空气)5、稍开投运水冷器冷却水出水门6、缓慢开启投运水冷器内冷水出水门(注意发电机定转子压力、流量),同时依据内冷水出口温度实时调整冷却水出水门7、操作完成,报告班值长(五)#1、#2、#3除氧器投运操作1、接班值长令投运#1、2、3除氧器2、确认检修工作已结束,工作票终结,现场打扫洁净3、检查各仪表水位计齐备、正确,并开启仪表一次门、二次门,所有电动门电源奉上,汽动阀汽源充分各阀门地点正常4、封闭所有疏放水门,封闭#2除氧器放水门,溢放水门,封闭向空排汽门,开启信号门5、稍开除盐水或中继水或凝固水至除氧器来水门,开始上水稍开再沸腾管阀门开始加热,注(如#3、#4机运行用#3、#4机三抽至除氧器用汽母管,机3,4/汽40,如停机用供热母管汽倒至除氧用汽)6、待水温加热至50-70?时,能够封闭再沸腾管阀门(如用中继水,水温在148?时不需要开再沸腾管阀门加热)稍开汽1加热同时开启一次蒸汽门汽,用汽4调理7、水箱水位补至700mm封闭除盐水或中继水来水门,通知化学化验水质(如水质不合格,应联系锅炉放水,至合格后封闭 )8、待压力、水位、温度都切归并列条件,而且水质合格、渐渐开足汽均衡门(注意汽压稳固)910、缓慢开启水均衡门(注意水位稳固)11、开启降落门水12、开足凝固水至#1、2、除氧器来水门(注:应缓慢开启并注意除氧器压力、水位),开启中继水来水门13、开足高疏,再循环来水门14、稍开大汽1,用汽4调整好除氧器压力15、依据状况调整信号门开度16、操作完成,报告班值长(六)#1、#2、#3除氧器撤运隔断操作1、接班值长令,撤#2除氧器2、封闭除氧器高加疏水来水门3、封闭中继水至除氧器来水门4、封闭凝固水至除氧器来水门5、封闭再循环管至除氧器来水门6、封闭除氧器进汽阀一次、二次门,汽7 、封闭除氧器降落门(水8.9)(注意给泵运行状况)8、封闭除氧器水均衡门(注意运行除氧器水位)9、封闭汽均衡门(注意运行除氧器水位)10、开启向空排汽门泄压11、依据需要开启溢放水门泄压,开启有关检修管道疏放水门12、如检修需放水应联系锅炉开启放水门向锅炉疏水箱放水,放完后封闭13、加热蒸汽电动门,溢放水门拉电14、操作结束,报告班值长(七)真空严实性试验操作1、接令,做真空严实性试验,减负荷至额定负荷的80%左右且要求电气负荷稳定,准备好纸笔,记录负荷、真空、排汽温度2、封闭抽汽器的空气门及停运射泵3、待稳固后每一分钟记录负荷、真空、排汽温度4、该试验做8分钟,取第3分钟到第8分钟的真空降落的均匀值作试验结果(400Pa/min为合格,200Pa/min为优异,100Pa/min为优异)注意事项:在整个试验过程中,若真空降落速度太快真空低于87Kpa或排汽温度高于60?则应停止试验并实时恢还原工况运行5、试验结束,恢复射泵运行,恢复射水抽汽器运行,记录试验结果6、操作完成,报告班、值长(八)投运,2双减操作1、接值长令,投入,2双减与,3机中抽并运2、检查就地阀门地点正常,表计齐备,指示正确,场所洁净,电动操作电源均奉上3、检查主汽1、减压2/供热1、,2双减减温水门均在封闭地点联系热工,分别试验减压阀和减温水调理门,就地操作及远方操作试验均正常,而后确立阀门在封闭地点且指示正常4、联系值长、锅炉、15MW机组,,22/供热 1双减开始暖管,开启减压后至中抽管道上疏水进行倒暖,至温度、压力正常5、开启减压2/供热1前疏水,注意,2双减后压力温度上涨状况门开度,待,2双减后压力升至中抽压力左右,开启减压2/供6、调整疏水热17、开启主汽1前疏水、主汽/疏3及启动疏水门,主汽1前暖管8、开启主汽1后疏水门及,2双减前疏水门,注意,2双减前压力上涨状况,必需时调整启动疏水门开度,使压力至全压9、待,2双减前压力、温度升至正常值后,开启减母1、2、310、全开主汽1,封闭其前后疏水(第一应手动开启,严防主汽/1盘根冲出),开大#2双减后疏水门,稍开减温水旁路门11、就地调整减压阀,依据温度调整减温水调整门,保持,2双减出口温度正常,并实时调整,3机中抽压力(通知老厂亲密监督主汽温度 )12、待双减流量达到正常值且减温、减压阀位达必定开度时,检查就地阀门开度并调整室内指示与其相一致,将切换手柄由就地切换至远控,可进行室内调整13、联系各岗位,实时调整双减参数14、封闭各疏水门15、操作完成,报告值长(九)15MW机组除氧器解列操作1、当接值长令,撤出某一除氧器运行时,应将这一除氧器水位尽量降到低水位2、封闭水均衡门3、封闭除氧器进汽调理门及其前后截门 (注意各除氧器水位,压力颠簸不大)4、封闭高加疏水门,中继水再循环门,凝固水门,融化水调理门及其前后截门5、封闭水箱降落门6、封闭汽均衡门7、开启水箱排污门8、操作完成,报告值长(十)15MW机组除氧器投运操作1、确认除氧器检修工作所有结束,现场洁净,表计齐备2、封闭除氧水箱排污门3、开启除氧器除盐水增补水至玻璃水位计2/3处,通知化学查验水质,若不合格则应进行冲洗排放,并对U型水封进行灌水,开启向空排汽门4、开启除氧器汽均衡门加热给水箱给水5、开启进汽调理阀及其前后截门,调整除氧器水位,温度,压力达到并列要求(防备除氧器振动过大,及水封冲)6、开启水均衡门(注意各除氧器水位、压力颠簸不大)7、开启凝固水门、中继水再循环门、高加疏水进水门8、调整进汽调整门,使除氧器压力、温度至正常值9、操作完成,报告班值长(十一)#2机低加撤运操作1、准备撤运低加,做好准备工作,通知有关岗位。

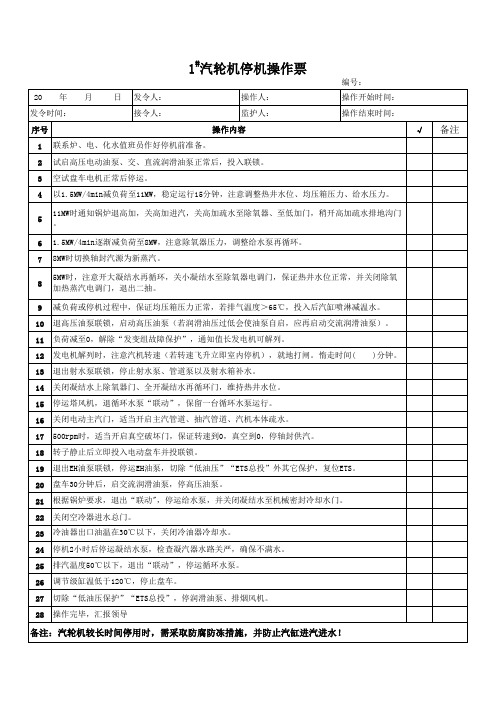

停机操作票(汽机)

编号:

20 年 月 日 发令人:

操作人:

操作开始时间:

发令时间:

接令人:

监护人:

操作结束时间:

序号

操作内容

√1 Biblioteka 系炉、电、化水值班员作好停机前准备。

2 试启高压电动油泵、交、直流润滑油泵正常后,投入联锁。

3 空试盘车电机正常后停运。

4 以1.5MW/4min减负荷至11MW,稳定运行15分钟,注意调整热井水位、均压箱压力、给水压力。

9 减负荷或停机过程中,保证均压箱压力正常,若排气温度>65℃,投入后汽缸喷淋减温水。 10 退高压油泵联锁,启动高压油泵(若润滑油压过低会使油泵自启,应再启动交流润滑油泵)。 11 负荷减至0,解除“发变组故障保护”,通知值长发电机可解列。 12 发电机解列时,注意汽机转速(若转速飞升立即室内停机),就地打闸。惰走时间( )分钟。 13 退出射水泵联锁,停止射水泵、管道泵以及射水箱补水。 14 关闭凝结水上除氧器门、全开凝结水再循环门,维持热井水位。 15 停运塔风机,退循环水泵“联动”,保留一台循环水泵运行。 16 关闭电动主汽门,适当开启主汽管道、抽汽管道、汽机本体疏水。 17 500rpm时,适当开启真空破坏门,保证转速到0,真空到0,停轴封供汽。 18 转子静止后立即投入电动盘车并投联锁。 19 退出EH油泵联锁,停运EH油泵,切除“低油压”“ETS总投”外其它保护,复位ETS。 20 盘车30分钟后,启交流润滑油泵,停高压油泵。 21 根据锅炉要求,退出“联动",停运给水泵,并关闭凝结水至机械密封冷却水门。 22 关闭空冷器进水总门。 23 冷油器出口油温在30℃以下,关闭冷油器冷却水。 24 停机2小时后停运凝结水泵,检查凝汽器水路关严,确保不满水。 25 排汽温度50℃以下,退出“联动”,停运循环水泵。 26 调节级缸温低于120℃,停止盘车。 27 切除“低油压保护”“ETS总投”,停润滑油泵、排烟风机。 28 操作完毕,汇报领导

停电电气操作票样本

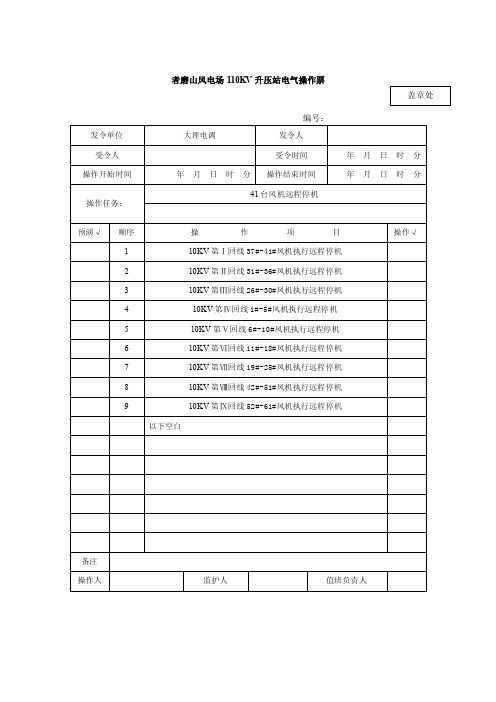

者磨山风电场110KV升压站电气操作票盖章处编号:发令单位大理电调发令人受令人受令时间年月日时分操作开始时间年月日时分操作结束时间年月日时分41台风机远程停机操作任务:预演√顺序操作项目操作√1 10KV第Ⅰ回线37#-41#风机执行远程停机2 10KV第Ⅱ回线31#-36#风机执行远程停机3 10KV第Ⅲ回线26#-30#风机执行远程停机4 10KV第Ⅳ回线1#-5#风机执行远程停机5 10KV第Ⅴ回线6#-10#风机执行远程停机6 10KV第Ⅵ回线11#-18#风机执行远程停机7 10KV第Ⅶ回线19#-25#风机执行远程停机8 10KV第Ⅷ回线42#-51#风机执行远程停机9 10KV第Ⅸ回线52#-61#风机执行远程停机以下空白备注操作人监护人值班负责人者磨山风电场110KV升压站电气操作票盖章处编号:发令单位大理电调发令人受令人受令时间年月日时分操作开始时间年月日时分操作结束时间年月日时分10KV I段母线由运行状态转为冷备用状态操作任务:预演√顺序操作项目操作√1 断开10KV第1组风电机组011断路器2 检查10KV第1组风电机组011断路器确在分闸位置3 断开10KV第2组风电机组021断路器4 检查10KV第2组风电机组021断路器确在分闸位置5 断开10KV第3组风电机组031断路器6 检查10KV第3组风电机组031断路器确在分闸位置7 断开10KV第4组风电机组041断路器8 检查10KV第4组风电机组041断路器确在分闸位置9 断开10KV第5组风电机组051断路器10 检查10KV第5组风电机组051断路器确在分闸位置11 断开10KV第6组风电机组061断路器12 检查10KV第6组风电机组061断路器确在分闸位置13 断开10KV第7组风电机组071断路器14 检查10KV第7组风电机组071断路器确在分闸位置15 断开10KV第8组风电机组081断路器下接第2页操作票备注操作人监护人值班负责人者磨山风电场110KV升压站电气操作票盖章处编号:发令单位大理电调发令人受令人受令时间年月日时分操作开始时间年月日时分操作结束时间年月日时分操作任务:上接第1页操作票预演√顺序操作项目操作√16 检查10KV第8组风电机组081断路器确在分闸位置17 断开10KV第9组风电机组091断路器18 检查10KV第9组风电机组091断路器确在分闸位置19 拉开10KV1消弧消谐装置0901隔离开关20 检查10KV消弧消谐装置0901隔离开关确已拉开21 拉开10KV1号站用变0121隔离开关22 检查10KV1号站用变0121隔离开关确已拉开23 拉开10KV第1组风电机组0111隔离开关24 检查10KV第1组风电机组0111隔离开关确已拉开25 拉开10KV第2组风电机组0211隔离开关26 检查10KV第2组风电机组0211隔离开关确已拉开27 拉开10KV第3组风电机组0311隔离开关28 检查10KV第3组风电机组0311隔离开关确已拉开29 拉开10KV第4组风电机组0411隔离开关30 检查10KV第4组风电机组0411隔离开关确已拉开下接第3页操作票备注操作人监护人值班负责人者磨山风电场110KV升压站电气操作票盖章处编号:发令单位大理电调发令人受令人受令时间年月日时分操作开始时间年月日时分操作结束时间年月日时分操作任务:上接第2页操作票预演√顺序操作项目操作√31 拉开10KV第5组风电机组0511隔离开关32 检查10KV第5组风电机组0511隔离开关确已拉开33 拉开10KV第6组风电机组0611隔离开关34 检查10KV第6组风电机组0611隔离开关确已拉开35 拉开10KV第7组风电机组0711隔离开关36 检查10KV第7组风电机组0711隔离开关确已拉开37 拉开10KV第8组风电机组0811隔离开关38 检查10KV第8组风电机组0811隔离开关确已拉开39 拉开10KV第9组风电机组0911隔离开关40 检查10KV第9组风电机组0911隔离开关确已拉开41 拉开10KV动态无功补偿装置0136隔离开关42 检查10KV动态无功补偿装置0136隔离开关确已拉开43 拉开10KV动态无功补偿装置0131隔离开关44 检查10KV动态无功补偿装置0131隔离开关确已拉开45 拉开10KV1号电容器组0236隔离开关下接第4页操作票备注操作人监护人值班负责人者磨山风电场110KV升压站电气操作票盖章处编号:发令单位大理电调发令人受令人受令时间年月日时分操作开始时间年月日时分操作结束时间年月日时分操作任务:上接第3页操作票预演√顺序操作项目操作√46 检查10KV1号电容器组0236隔离开关确已拉开47 拉开10KV1号电容器组0231隔离开关48 检查10KV1号电容器组0231隔离开关确已拉开49 拉开10KV2号电容器组0336隔离开关50 检查10KV2号电容器组0336隔离开关确已拉开51 拉开10KV2号电容器组0331隔离开关52 检查10KV2号电容器组0331隔离开关确已拉开53 拉开10KV I段母线2号电压互感器0902隔离开关54 检查10KV I段母线2号电压互感器0902隔离开关确已拉开55 断开110KV1号主变10KV侧001断路器56 检查110KV1号主变10KV侧001断路器确在分闸位置57 拉开110KV1号主变10KV侧0011刀闸58 检查110KV1号主变10KV侧0011刀闸确已拉开以下空白备注操作人监护人值班负责人者磨山风电场110KV升压站电气操作票盖章处编号:发令单位发令人受令人受令时间年月日时分操作开始时间年月日时分操作结束时间年月日时分110KV者大线161断路器由运行状态转为冷备用状态操作任务:预演√顺序操作项目操作√1 断开110KV者大线161断路器2 检查110KV者大线161断路器确在分闸位置3 拉开110KV者大线1616隔离开关4 检查110KV者大线1616隔离开关确已拉开5 拉开110KV者大线1611隔离开关6 检查110KV者大线1611隔离开关确已拉开7 拉开110KV者大线1619隔离开关8 检查110KV者大线1619隔离开关确已拉开以下空白备注操作人监护人值班负责人者磨山风电场110KV升压站电气操作票盖章处编号:发令单位大理电调发令人受令人受令时间年月日时分操作开始时间年月日时分操作结束时间年月日时分110KV者大线161断路器及线路由冷备用状态转为检修状态操作任务:预演√顺序操作项目操作√1 检查110KV者大线1616隔离开关确已拉开2 合上110KV者大线16167接地开关3 检查110KV者大线16167接地开关确已合好以下空白备注操作人监护人值班负责人者磨山风电场110KV升压站电气操作票盖章处编号:发令单位大理电调发令人受令人受令时间年月日时分操作开始时间年月日时分操作结束时间年月日时分110KV者大线161断路器由冷备用状态转为检修用状态操作任务:预演√顺序操作项目操作√1 检查110KV者大线1611隔离开关确已拉开2 合上110KV者大线16117接地开关3 检查110KV者大线16117接地开关确已合好4 检查110KV者大线1611隔离开关确已拉开5 合上110KV者大线16110接地开关6 检查110KV者大线16110接地开关确已合好7 检查110KV者大线1616隔离开关确已拉开8 合上110KV者大线16160接地开关9 检查110KV者大线16160接地开关确已合好以下空白备注操作人监护人值班负责人者磨山风电场110KV升压站电气操作票编号:发令单位大理电调发令人受令人受令时间年月日时分操作开始时间年月日时分操作结束时间年月日时分操作任务:110KV者大线161断路器及线路由冷备用状态转为检修状态预演√顺序操作项目操作√1 在110KV者大线1616隔离开关靠线路侧验明三相确无电压2在110KV者大线1616隔离开关靠线路侧装1#接地线一组(161-2D)以下空白备注操作人监护人值班负责人盖章处。

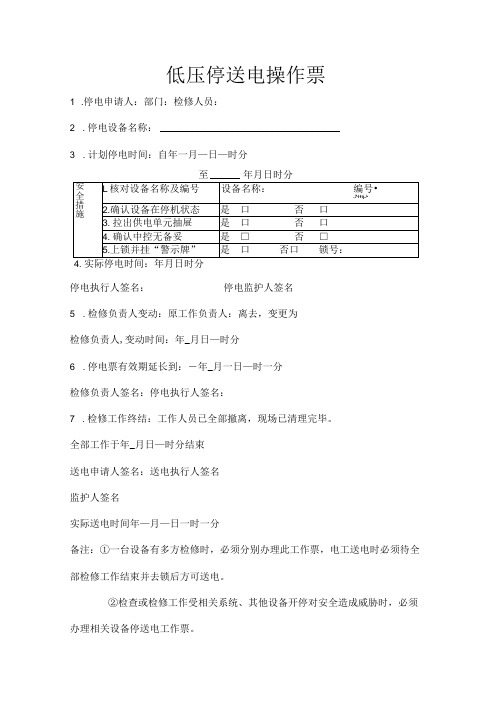

低压停送电操作票

低压停送电操作票

1 .停电申请人:部门:检修人员:

2 .停电设备名称:____________________________________

3 .计划停电时间:自年一月—日—时分

停电执行人签名:停电监护人签名

5 .检修负责人变动:原工作负责人:离去,变更为

检修负责人,变动时间:年_月日—时分

6 .停电票有效期延长到:―年_月一日—时一分

检修负责人签名:停电执行人签名:

7 .检修工作终结:工作人员已全部撤离,现场已清理完毕。

全部工作于年_月日—时分结束

送电申请人签名:送电执行人签名

监护人签名

实际送电时间年—月—日一时一分

备注:①一台设备有多方检修时,必须分别办理此工作票,电工送电时必须待全部检修工作结束并去锁后方可送电。

②检查或检修工作受相关系统、其他设备开停对安全造成威胁时,必须办理相关设备停送电工作票。

低压停送电操作票记录部门:(机电车间)

记录时间:()年。

启停机操作票3[1][1].27

![启停机操作票3[1][1].27](https://img.taocdn.com/s3/m/7591d49751e79b89680226f0.png)

根据#锅炉要求,启动#给水泵

21

锅炉起压后,根据#锅炉要求,投入旁路系统。

22

根据#汽轮机循环水温度,夏季25℃投段,冬季45℃投段。

23

夹层加热联箱暖管。

24

当#汽轮机主汽压力升至MPa主汽温度升至℃以上时,具备冲转条件。记录高压内缸上内壁温度℃中压内缸上内壁温度℃。

25

启动#汽轮机高压启动油泵,油压MPa,电流A。

18

#汽轮机凝汽器补水至mm。

19

开启#汽轮机左右侧电动主闸门。

20

开启#汽轮机本体和抽汽管道疏水。

21

启动#循环水泵,启动#汽轮机#射水泵,联锁开启抽空气门,凝汽器建立真空。

22

启动#汽轮机#凝结水泵运行,低加系统随机启动。

20

#锅炉点火后,对汽轮机轴封系统进行暖管,投入轴封供汽,供汽温度不小于14℃的过热度

36

关闭#汽轮机#射水抽气器空气门,打开#汽轮机真空破坏门。

37

解除轴加风机联锁,停止#汽轮机轴封系统。

38

解除#汽轮机射水泵备用联锁,停止#汽轮机#射水泵。

39

停#汽轮机EH油泵。

40

解除#汽轮机凝结泵备用联锁,停止#汽轮机#凝结泵。

41

当#汽轮机排汽温度降至50℃时,解除循环泵联锁,停止#汽轮机#循环水泵。

51

如需做超速试验,#汽轮机汽轮机暖机3~4小时后,可进行超速试验(机组大修或运行2000小时后)。

52

当三段抽气压力达到0.32MPa以上,且比除氧器压力高0.25MPa将除氧器汽源切换至三抽供给。

53

根据除氧器压力将轴封汽源切为除氧器供气。

54

根据锅炉要求,投入冷渣器冷却水。

电厂操作票制度(5篇)

电厂操作票制度1、实行操作票制度是电业生产中杜绝误操作,严防操作事故发生的重要措施,发电厂各地人员均应严格执行。

2、正常操作按下列程序进行:(1)在得到值长命令后,由班长下达操作任务,说明操作目的和注意事项。

(2)操作人根据接线图认真填写操作票,票面应清楚、整洁,不得任意涂改,发电机并列和停机应填写典型的操作票。

(3)操作人填写好操作票复审无误并签字后,由监护人逐级向上审查签字。

(4)进行实际操作前,应先在摸拟图板上进行核对性模拟预演,无误后,再到现场进行设备操作。

(5)到现场执行操作时,应穿绝缘鞋,戴绝缘手套、绝缘操作棒和安全帽等必要护具,监护人和操作人一起到达操作地点,在核对设备名称、编号和位置及实际运行状态无误后,操作人在监护人的监护下,做好操作准备。

(6)操作人和监护人面向被操作设备的名称、编号牌,由监护人按操作票的顺序逐项高声唱票,待操作人高声复诵一遍,监护人确认操作复诵无误后,发出“对,执行”的操作口令,操作人开始实施操作。

(7)监护人在操作人完成操作并确认无误后,在该操作项目前打“√”号。

(8)对于检查项目,监护人唱票后,操作人和监护人都应认真检查,确认无误,并听到操作人复诵后,监护人在该项目前“√”,严禁操作项和检查项一并打“√”。

(9)全部操作项目完成后,应全面复查被操作设备的状态,表计及信号指示灯等是否正常,有无漏相等,记上操作完毕时间,立即向班长、值长汇报,监护人在操作票上盖上“已执行”章,操作任务完成。

3、操作中发生疑问时,不准擅自更改操作票,必须向班长、值长报告,弄清楚后再进行操作。

4、已执行的操作票要保存三个月,三个月后加盖“作废”章,进行作废处理。

5、在事故情况下,值班人员可按照规程规定迅速处理,可不填写工作票,但应做好记录。

电厂操作票制度(2)是指为了确保电厂运行安全、稳定,规范电厂操作行为而制定的一套规章制度。

操作票是电厂生产运行过程中的一种重要文件,记录了电厂设备开停、检修、试验、操作等工作的内容和要求,以及操作人员的姓名、工种以及操作时间等信息。

额定参数停机操作票

27 转速600r/min,后缸喷水自动关闭。

28 转速300r/min,停止射水泵运行。全开真空破坏门。

29 转速到0,调整真空到0,停止轴封供汽,关闭各供汽门。

30 停止EH油泵运行。

31 根据锅炉要求,停止给水泵运行。

32 联系锅炉,停止冷渣水泵运行。

33 停联止系凝电结水泵运行。 34 气,停止

操 作项目

21 汇报值长,通知电气解列。

22 汽机打闸停机。(打闸方式根据机组需要选择打闸方式|)

23 检查高、中压主汽门、调速汽门、高排逆止门、抽汽逆止门关闭严密。

24 停止除氧器汽源。

25 转速2000r/min,稍开真空破坏门,调整真空,快速过临界。

26 转速1500r/min,顶轴油泵自启,否则手动开启。

35 低压缸排汽温度降至50℃以下,确认转动设备不需冷却水时,停止

循环水泵运行。

36 调节级上壁温度≤120℃,停止盘车及顶轴泵运行。

37 调节级上壁温度≤100℃,停止润滑油泵运行。

38 停排烟风机运行。

时间

操作记事:

4 供热汽源导为邻机或停止,机组转为纯凝工况运行。

5 二、停机操作

6 按值长停机令,确认额定参数停机

7 联系锅炉,机侧开始减负荷。

8 通知炉侧,机侧以1MW/min的速率降负荷,降低主汽压力,维持主、再

热汽温度基本保持不变。

9 在DEH操作盘上更改“目标值”,“负荷率”为1MW/min。

10 按“进行”键降负荷。

11 根据锅炉运行情况随时投入旁路系统

12 当 减高负中荷压时,注意机组胀差的变化,若胀差太大,应放慢减负荷速度 胀 且差采达取-措 施 当无给效水,泵

13 流 当量负荷 14 50MW时,

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

当机组负荷降低至150MW时,过热蒸汽压力在10.0MPa,温度在530℃,再热蒸汽温度在525℃左右。退出电泵联锁,停运一台汽泵。

32.

检查轴封压力正常,否则手动开启辅汽至轴封供汽调整门,维持轴封压力正常。

33.

根据炉膛出口温度及NOx排放浓度,停运脱硝系统。

34.

将机组控制方式选择为“BF”或者手动方式。将目标负荷指令按阶段逐渐手动设定目标负荷120MW,主汽温下降率1℃/min,再热汽温下降率≤l.5℃/min。

61.

真空到0,停轴封系统,关闭各汽站汽源隔离阀门,停轴加风机,关闭轴封减温水隔离门。

62.

转速到0,投入盘车。记录惰走时间分钟,盘车投入运行,盘车电流A,转速rpm,偏心mm,轴向位移mm,差胀mm,缸胀mm,并检查听音,确认盘车运行正常。

63.

连续盘车中,润滑油温度保持在38-45℃。监视各轴承金属温度和回油温度正常。

49.

当机组负荷降至30MW时,过热蒸汽温度480℃,再热蒸汽温度460℃,设定目标负荷15MW负荷变化率2MW/min,按“进行”按钮,汽机开始减负荷

50.

机组负荷降至15MW时,启动主机交流润滑油泵,高压密封油备用泵,检查油压正常.汽机打闸,发电机解列。

51.

发电机解列后,确认机组负荷到0,发电机三相电流到0。检查各主汽门、调门、抽汽逆止门及高排逆止阀关闭,注意机组转速不应上升

19.

汽机四级抽汽压力小于0.7MPa时,关闭四抽至辅汽联箱进汽门。

20.

在机组负荷下降的过程中,锅炉过热蒸汽压力、温度、再热蒸汽温度以及给水等调节控制应保持自动控制方式,直至负荷下降到使其不能正常控制为止。

21.

选择目标负荷180MW,主汽温下降率1℃/min,再热汽温下降率≤l.5℃/min。

22.

15.

13)启动锅炉已打备用状态。

16.

停机前,记录缸温表一次,停机过程中每30分钟记录一次。

17.

汇报调度,解除AGC,机组在CCS控制方式下减负荷,减负荷速率按滑参数停炉曲线或根据实际停机情况需要决定。

18.

设定目标负荷210MW,负荷率2MW/min,汽压0.1MPa/min减负荷至210MW,降压不降温,维持主、再热汽温在额定。

45.

当机组负荷60MW时,过热蒸汽压力控制在5.5MPa,过热蒸汽温度在500℃,再热蒸汽温度在480℃左右。根据炉前仓情况停运相应给煤机。投入高压旁路、根据需要投入低压旁路系统,投用前加强低旁管路疏水。

46.

当机组负荷降至50MW或四抽压力<0.15MPa,开启辅汽联箱至除氧器进汽门,关闭四抽至除氧器门.

35.

将目标负荷指令按阶段逐渐手动设定目标负荷90MW,负荷变化率和过热蒸汽压力变化率保持原设定不变。

36.

按阶段逐渐手动设定过热蒸汽压力目标值6.5MPa

37.

根据降负荷、降温、降压及炉前仓情况,停运中间给煤机,必要时投运床下油枪。

38.

当机组负荷降至100MW时,将机组控制方式选择为“BF”或者手动方式,降低给煤机出力。

64.

锅炉停止上水后,停止电泵运行。检查电泵无倒转。

65.

停止除氧器加热。

66.

机组停运操作结束,对设备进行一次全面检查

67.

停运发电机定子水冷却器,氢气冷却器和励磁机空气冷却器,关闭各冷却水进水门。

68.

锅炉停止上水后,停运电动给水泵。

69.

停运凝结水、开式水、循环水系统。

70.

机组调节级金属温度≤121℃,实际 ℃,停止连续盘车

79.

严密监视烟道各部分温度变化,若发现烟温有不正常回升现象,应立即停止通风,密闭烟道。

减负荷过程中,及时切换轴封汽源正常,注意压轴封压力及温度的变化。

23.

降负荷过程中加强锅炉燃烧监视调整,注意风煤配比。根据负荷下降情况,均匀降低给煤机出力,风机出力。

24.

机组负荷降低至180MW时,过热蒸汽压力控制在13.5MPa,过热蒸汽温度控制在538℃,再热蒸汽温度在535℃左右。全面检查机组运行正常(注意检查汽缸各部温度及轴向位移、胀差,缸胀各参数应正常)。将小机汽源倒为辅汽供。

76.

停炉8小时内应严密关闭吸、送风机入口挡板及各人孔门、检查孔以免锅炉急剧冷却。停炉8小时后,开启引风机进、出口门及上下二次风门进行自然通风冷却。当锅炉床温测点降到400℃以下时启动风机强制通风冷却,放床料。

77.

床温降到200℃时,停运高压流化风机。

78.

停炉后严密监视汽包上下壁、内外壁温差<50℃。

52.

关闭主再热蒸汽管道、汽轮机本体、抽气电动门前疏水,汽轮机焖缸。

53.

锅炉BT后汽包水位上至最高水位后,控制汽包上下壁温差<50℃,关闭连排,关闭辅汽至除氧器加热。

54.

通知化学、输煤、检修,#1机组已解列。

55.

停真空泵。

56.

适当开#1机真空破坏门。

57.

检查机组惰走情况,倾听机组内部声音,记录机组惰走时间及惰走曲线,检查缸温及各抽汽管道上、下壁温差应无突降现象,严防汽缸进冷汽、冷水。

2.

检查以下工作已执行:

3.

1)燃油系统运行良好,油库有充足存油。

4.

2)检查油枪良好备用,试投油枪正常。

5.

3)停炉前对锅炉受热面吹灰一次。

6.

4)汽机30%旁路系统备用。

7.

5)掌握煤前仓煤量情况、煤泥罐,煤泥情况、石灰石粉仓及尿素溶液罐料位情况,通知燃运停止上煤、煤泥。

8.

6)检查DEH控制系统方式,EH系统、润滑油系统、发电机密封油系统工作正常,其他各系统工作正常。

28.

锅炉床温将至800℃,确认煤泥罐已烧空,停运各煤泥泵。

29.

过热蒸汽温度和再热蒸汽温度一直保持额定值,如果蒸汽温度低于额定值10℃时,关闭减温水并解列自动调节控制进行手动调节。

30.

启动启动锅炉,主汽压力0.6~0.8MPa,开启启动锅炉至辅汽联箱电动门,调节辅汽联箱压力在0.6~0.8MPa,温度在230~250℃。

25.

汇报省调,解除AVC,注意调整电压合格。

26.

当机组负荷降至180MW时,机组控制方式选择“TF”。

27.

按机组滑参数停炉曲线逐渐地降温、降压、减负荷。将目标负荷指令分阶段逐渐设定至150MW。

a)将负荷变化率设定为2MW/min。

b)按阶段逐渐设定过热蒸汽压力至10.0MPa,设定压力变化率为0.15MPa/min。

58.

汽机打闸后注意调节高旁开度,根据锅炉需要控制高旁流量。低旁投入时,关闭低旁前联系锅炉开启再热器向空排汽,确认无热源排入凝汽器。

59.

转速降至2600rpm且低压缸排汽温度低于80℃,检查低压缸喷水自动关闭。

60.

转速降至1200rpm,检查顶轴油泵自启动,顶轴油压正常,若未自启,应手动启动。记录各瓦顶轴油压力:#3瓦/MPa,#4瓦MPa,#5瓦MPa,#6瓦MPa

9.

7)检查辅汽系统,辅汽至轴封汽源暖管备用。

10.

8)分别试转交、直流润滑油泵,高压备用密封油泵及空、氢侧直流油泵,顶轴油泵正常后停运,投入备用。

11.

9)柴油发电机试运正常。

12.

10)空载盘车电机试转正常。

13.

11)分别试转小机交、直流润滑油泵,正常后停运投入联动备用。

14.

12)电动给水泵良好备用。

71.

停止顶轴油泵运行。检查顶轴油泵无倒转。

72.

停密封油系统。

73.

连续盘车停止后,润滑油系统运行8小时,停止润滑油系统运行。检查瓦温不超过80℃。

74.

锅炉自然冷却状态下,汽包壁温差大于50℃时,应尽量维持汽包高水位。

75.

汽包压力将至0.5~0.8MPa,汽包壁温<180℃,锅炉进行带压放水。

42.

锅炉床温降到650℃时,根据燃烧情况及炉前仓料位停运给煤机,提高风道燃烧器负荷稳定床温.

43.

检查给水流量<25%,当不连续进行给水时,应开启省煤器再循环阀。

44.

当机组负荷降至60MW,进行下列操作:

a)#1、#2中压调门后疏水开启。

b)高、低压加热器由高至低依次停用或选择滑停,应注意给水温度变化。当高加汽侧停止后,应停止其水侧运行。

10.减负荷过程中,发现调节系统卡涩应设法消除,否则不允许先解列发电机,应先将汽轮机打闸关闭主汽门,确认负荷到“0MW”后再解列发电机。

11.停机过程中,不允许进行汽轮机注油试验、超速试验及影响高、中压主汽门,调速汽门开度Байду номын сангаас阀门活动试验。

12.注意监视轴向位移、胀差、热胀、振动、支持轴承金属温度、推力轴承金属温度及各轴承回油温度变化。

47.

当机组负荷降至45MW,确认低压缸喷水自动投入并开启凝汽器水幕保护阀。监视低压缸排汽温度<79℃,解列低加汽侧

48.

当机组负荷降至30MW,确认下列疏水阀开启:

a)主蒸汽管疏水阀开。

b)冷再热蒸汽管疏水阀开。

c)调节级后疏水阀开。

d)高压外缸疏水阀开。

e)左、右蒸汽导管疏水阀开,#1、#2抽汽疏水阀开

机组停运前运行方式:

机组负荷( )MW,汽包压力( )Mpa,主汽温度( )℃,再热汽温( )℃,炉前仓料位( )m,煤泥罐料位( )m,石灰石仓料位( )m,主机润滑油压( )MPa、主机润滑油温( )℃、EH油压( )MPa ,EH油温( )℃。

时间

序号

操 作 项 目

备注

1.

接省调或生产厂长停机令。

39.

机组负荷90MW,厂用电倒换。

40.

当机组负荷降至90MW时,给水由主路切旁路运行。给水自动由“三冲量”切为“单冲量”调节。如果使用电泵停机,则停止另一台汽动给水泵,注意监视汽包水位,及时调整电动给水泵的转速。