大直径辊筒双头镗孔专机

滚筒镗孔专机的开发

计算粗 镗孔 时镗车 头所需 的功 率来确 定主轴 电机 的功率,由于孔 D和孔 d粗加 工是同时镗孔切削. 所 以镗蠢头 主轴 电机 的功 率为镗孔 D和孔 d的所 , 需功率之和 。

滚筒材 料为 Q 4 , 35 = 3M ,如图 l 6 0P 所示 的 D孔的最大直径为 4 0 m 孔 的最火 直径为 , 4 ,d m 20m 5 m ;加 工总余景单边为 6 m m 。单边留 l m作 m 为精镗和半精镗 的余量 , 取粗镗 时镗孔 的切削深度 为 . 5m 7 = m 。刀杆尺 寸为 4 ×4 m . 0 0 m。

的转 述 。

3滑 台功率 的计 算 :

滑 台最大走 刀抗 力产生在 同时粗镗孔 D 和孔 l d 时。通过查表 法。计算滑台在走 刀时的抗力 F x 和功率 P x m:

川 , 0 =9 l x6 8

=

确定主轴转速 n :

,:一 一 一 f 丁D I 【

l 一)7 ,,、, :一 =I ~ =~ ‘ ) J、, (, . I : ( 1 44 ) +4

为 了提高 生产 效率 , 保证产品的加工质量 , 公司进

行镗孔专机开发满足了生产要求。 本文主要介绍滚 筒镗孔专机 的设计 。 1滚筒镗孔 11 . 滚筒加 工件结构

图 1 滚筒结构 图样 8 。,将镗杆伸 到 己加工过 的一端进行 找 ∞ 滚 筒的结构如 图 1 示,滚筒技术 要求如下 : 所 10 动强度大 、效率低 ,且找 中精 度不 易保 证 孔 D ( 。)与 d( ’ 。 D’ d )的同轴度要求小于等于 0 0 m ,孔 D ( 。)的端面和孔 d( ’ .4m 。 D’ d )的端面对 12镗孔专机 的结构 及工作 原理 . 基准 A B的跳动要求小于等于 0 0 m 。 D ( -) - . 4 m 孔 .D ’ 为了提高生产 效率 , 证零件 加工质 , 保 确保 和孔 d( ’ d )及其端面 的粗糙度 要求为 R . lm 两端孔的 同轴度能稳 定地控制 在图纸璺求 范围 内, a6 3 I 。 按 原来 的生产工艺 。滚筒是 安排 在 T 2 6 6 1A和 不受掉 头找 中等人 为 因素 的影响 ,零 件需… 次装 两端一 起加工 , 镗孔专机 的总 体结构 设计如 图 T 1K落地镗床 上进行镗 D( 。) 。 D’ 和 d d ) 65 。D’ D(。) ( ’ 夹 . 孔 以及加 工各孔 的端面 。 在镗床上加工过程 是, 先 2所示。 加 工滚筒 一端 的孔和 端面 ,然后依 靠工作 台回 转

镗孔钻床操作规程

镗孔钻床操作规程

1. 操作准备

1.1 确保操作区域干净整洁,无杂物阻碍操作。

1.2 检查镗孔钻床的各个部件是否完好,如刀具、刀柄、夹持装置等。

1.3 检查电源和线路是否正常运作,保证供电稳定。

1.4 穿戴个人防护用品,如安全帽、防护眼镜和工作服。

2. 操作步骤

2.1 根据工作需求选择适当的刀具和刀柄,并正确装配在镗孔钻床上。

2.2 将待加工工件夹固在夹持装置上,确保夹持牢固。

2.3 调整镗孔钻床的工作台高度和角度,使其适应工件的形状和位置。

2.4 启动镗孔钻床电源,并调整合适的转速和进给速度。

2.5 操作人员需全神贯注地观察刀具与工件之间的运行情况,确保安全。

2.6 当刀具接近工件表面时,要适当减小进给速度,以免过快损坏刀具。

2.7 在镗孔过程中,可以根据需要适时停止镗孔钻床,并更换刀具或调整工艺参数。

2.8 当镗孔完成后,关闭镗孔钻床的电源,并进行清洁和维护工作。

3. 安全注意事项

3.1 镗孔钻床操作人员必须经过专业培训,熟悉操作规程和安

全操作流程。

3.2 在操作过程中,严禁将手指或其他物品靠近刀具和旋转部件。

3.3 镗孔钻床的电源和电线连接必须牢固可靠,且远离水源和

易燃物。

3.4 刀具和刀柄必须保持锋利和清洁,定期进行检查和更换。

3.5 镗孔钻床的工作台必须平稳,工件夹持装置必须牢固可靠。

3.6 镗孔钻床停止工作时,应及时关闭电源,并进行安全检查

和维护。

以上就是镗孔钻床的操作规程,请操作人员严格按照以上规程

进行操作,确保安全生产。

双头镗操作规程

双头镗操作规程双头镗是一种常用的金属加工工艺,广泛应用于机械制造行业。

为了确保双头镗操作的安全和高效,制定一套规范的操作规程是非常必要的。

下面就是一份2000字的双头镗操作规程,仅供参考。

1. 双头镗的准备工作1.1 仔细阅读设备操作手册,了解设备的工作原理、结构和使用方法。

1.2 确保设备的电源连接正常,检查电缆、插头是否损坏。

1.3 对双头镗进行检查,确保设备的各部件完好无损。

1.4 清洁设备表面的污垢和油脂。

1.5 检查切削工具的状态,替换磨损严重的切削工具。

2. 操作规程2.1 穿戴好个人防护装备,包括安全帽、护目镜、防护手套等。

2.2 操作前,检查附近是否有杂物,确保操作空间整洁。

2.3 检查工件的固定状态,确保工件稳定。

2.4 打开双头镗的电源,确保设备工作正常。

2.5 将工件放置在工作台上,根据需要调节工作台的高度和角度,使切削工具能够顺利切削工件。

2.6 根据加工要求,选择合适的切削工具,并将其安装到双头镗上。

2.7 调整切削工具的位置和姿态,使之与工件的要求相匹配。

2.8 连接冷却液系统,并确认冷却液正常流动。

2.9 打开冷却液系统,确保冷却液充分冷却切削区域。

2.10 将双头镗的切削深度调到合适的位置,避免过度切削或切削不足。

2.11 开始双头镗操作,轻轻调节手柄,控制切削工具的速度和方向。

2.12 注意观察切削过程中的变化,如有异常情况出现,应及时停止操作,并检查设备和工件。

2.13 完成操作后,切断电源,关闭冷却液系统,清理工作区域和设备。

2.14 对切削工具进行清洁和保养,确保切削工具的使用寿命和切削效果。

2.15 将操作记录填写完整,包括操作时间、工件尺寸、切削工具使用情况等。

3. 安全注意事项3.1 在操作双头镗时,必须戴好防护手套、护目镜等个人防护装备,防止工件碎片、切屑等伤害到人体。

3.2 操作时要集中注意力,避免分散注意力导致操作错误或事故发生。

3.3 在操作前要检查设备和工件的状态,确保设备正常工作,工件固定牢靠,避免发生意外。

镗孔的操作规程

镗孔的操作规程1. 引言镗孔是一种常见的加工方法,用于在工件上形成定径的孔。

本文档旨在说明镗孔的操作规程,包括操作前的准备工作、具体的操作步骤和注意事项。

2. 操作前准备在进行镗孔之前,操作人员需要进行一系列的准备工作,以确保操作的顺利进行。

2.1 确定镗孔尺寸和要求首先,操作人员需要根据工程图纸或技术要求,确定所需镗孔的尺寸和要求。

这包括孔径、深度和公差等。

2.2 准备镗刀和刀杆根据镗孔的要求,选择合适的镗刀和刀杆。

确保镗刀的质量良好,并进行必要的检查和保养。

2.3 准备机床和夹具检查机床和夹具的状态,确保其正常工作和安全可靠。

清理机床和夹具上的杂质和切屑。

2.4 确保安全在进行镗孔操作之前,操作人员必须穿戴必要的防护设备,如安全眼镜、防护手套和耳塞。

确保操作环境的安全。

3. 操作步骤根据镗孔的要求,按照以下步骤进行操作:3.1 固定工件将待加工的工件安装到夹具上,并进行固定。

确保工件的位置准确和稳固。

根据需要,可以使用辅助夹具或支撑物来增加工件的稳定性。

3.2 调整刀具根据镗孔的要求,调整镗刀和刀杆的位置和角度。

使用刀具夹持器固定镗刀和刀杆,并进行刀具的调整和校正。

3.3 开始镗孔启动机床,使刀具和工件旋转起来。

开始进行镗孔操作。

注意保持适当的切削速度和进给速度,以避免过快或过慢的切削。

3.4 监控镗孔过程在进行镗孔过程中,操作人员应始终保持警觉,及时观察镗孔的情况。

注意监测刀具的磨损情况,以便及时更换刀具。

3.5 测量和检查完成镗孔后,使用合适的测量工具进行测量和检查。

确保镗孔的尺寸和质量符合要求。

如有问题,及时调整和修复。

3.6 清理和保养在镗孔操作完成后,及时清理工作场地和机床上的切屑和杂质。

对镗刀和刀杆进行必要的清洗和保养,以延长其使用寿命。

4. 注意事项在进行镗孔操作时,操作人员需要注意以下事项:•操作人员必须熟悉机床的操作规程和安全注意事项,并严格遵守。

•在进行镗孔操作之前,确保所有准备工作已经完成,包括工件的固定、刀具的调整和机床的检查等。

机械毕业设计3

3T电缆车的设计4110型柴油机总体设计AGV车转向总承设计B655型牛头刨床总体布局及主轴箱设计(优秀)CA6140主轴工艺与夹具设计(钻Φ23孔夹具+磨床夹具)(优秀)CJK6032-4型数控车床设计(优秀)GW-40型钢筋弯曲机设计(优秀)M1432A万能外圆磨床液压系统设计(机+液)(优秀)M1432A型外圆磨床总体布局设计(优秀)MB106A进给系统有级变速装置设计MK1332数控外圆磨床工作台结构设计PLC控制直列式加工自动线设计(PLC)QY20B汽车起重机卷筒机构及其液压系统设计(机+液)(优秀)SC750三轴伺服驱动机器人机构设计(优秀)T6112卧式镗床系统的设计(优秀)x52k型立式升降铣床电气控制系统的PLC改造设计(电+PLC)Φ630mm(工件最大回转直径)经济型数控车床设计一种包装机箱体的加工工艺分析及夹具设计(钻螺纹孔20×M8)(优一种新型滚动轴承拆卸器设计(无图)一种简易播种机的设计(农业机械)(优秀)一种药品压片机的设计(优秀)三自由度机械手运动控制下位机系统设计(电气)三轴雷达仿真转台机械结构设计(优秀)上肢康复机器人结构设计及仿真运动设计(优秀)交流双速电梯的PLC控制系统设计(PLC)低速载货汽车驱动桥的设计(优秀)冰箱门封磁条剪切系统设计前移式手动液压装卸叉车设计(优秀)剪板机结构设计(优秀)加强板零件的加工工艺及夹具设计(钻4-9孔夹具)(数控程序)十字路口交通信号灯PLC控制系统设计(PLC)十字路口交通灯单片机控制系统设计与仿真(单片机)单螺杆挤出机构设计(优秀)卧式滚筒软化干燥机设计卷圆机结构设计(优秀)压缩机底板零件冲压成型模具设计原木检测机设计(优秀)双坐标数控工作台设计(机+电)双驱动同步振动筛的结构设计(优秀)发动机测扭油缸机加工艺及磨工夹具设计(优秀)四维微调工作台机械结构设计(优秀)四翼自动旋转门机电系统设计(优秀)垫片冲压模具毕业设计基于PLC与组态控制系统设计双面二工位铣钻组合机床基于PLC的数控钻床控制系统设计(PLC)基于PLC的活塞式空气压缩机控制系统设计(电气+PLC)(优秀)基于PLC的皮带运输系统监控设计(PLC)基于PLC的霓虹灯控制系统的设计(PLC)基于PROE的进排气阀门的运动仿真分析(优秀)基于准平行环面蜗杆的舞台灯具架提升机装置设计(优秀)基于单片机多功能电子时钟的设计与仿真(单片机)基于单片机的数字式光照强度检测系统的设计(单片机)(优秀)基于单片机的红外遥控密码锁的设计(单片机)基于单片机的节水灌溉自动控制系统的设计(单片机)外圆数控磨床工作台结构设计(优秀)多功能焊台的设计多工位变速钻床设计(优秀)大型H钢翻转提升机构设计(机+电+液)(优秀)小型牧草收割机设计(优秀)(全套图纸)小型立体车库设计(机+液)(优秀)小型谷类干燥机的设计(振动筛分部分设计)小拨叉冲压模具设计(优秀)工程机械蓝牙无线远程故障诊断系统研究设计(main程序)平衡臂机械手的设计之PLC逻辑顺序控制和液压系统设计平衡臂机械手的设计之平衡臂及机械手爪设计(优秀)平衡臂机械手的设计之总体设计及基础设计(优秀)微动跳跃弹性开关动态特性测试仪的结构设计(优秀)微型玉米剥皮机的设计(优秀)微型轴承外环外圆直径自动检测装置设计(优秀)托盘交换器及其随行夹具设计(优秀)折弯机液压系统设计(机+液)(优秀)(全套图纸)旋耕灭茬机总体结构设计(农业机械)无攀爬式全自动高空接线机器人结构设计(优秀)普通钻床改为多轴钻床设计(优秀)曲轴搬运机械手机电系统设计(机+电+液)木工三排钻孔机结构设计(无说明书)木工专用四面刨床的结构设计(优秀)木工横截圆锯片机设计(优秀)木窗加工指接机端面铣削部分设计(优秀)机械菱锥式无级变速器结构设计(优秀)机车柴油机检修液压升降台设计(优秀)林区割灌机的结构设计(优秀)枝桠材用小型切片机设计(优秀)柔性制造系统码垛机单元的设计与仿真(电气)柴油机磨缸机设计模拟电梯机械机构设计(优秀)气动机械手PLC控制部分设计(电气+PLC)气缸体专用平面磨床设计(优秀)液压折弯机设计液压钢筋弯曲机的设计(机+液)(优秀)滑移式起重夹钳装置主机的加工工艺设计热轧板带钢生产线精轧机换辊小车设计(优秀)焊接机械手液压系统设计(机+液)爪式饲料粉碎机设计(优秀)电动叉车变速箱箱体的加工工艺及夹具设计(钻Φ12孔+铣面夹具)番茄打浆机设计(优秀)盘刀式茎秆切碎机结构设计(优秀)直线式不干胶贴标机设计(优秀)直轴式轴向柱塞泵设计离心铸造机总体设计(优秀)立体光固化造型机机电系统设计(优秀)精确高效谷物分离机设计(优秀)自动线工件震动去屑台设计(优秀)药品包装机结构设计(优秀)落叶松球果去翅精选机提升装置的设计(优秀)螺旋式洗米机结构设计(优秀)螺旋离心式砂石泵的结构设计(优秀)螺杆式紧压茶叶机的设计(优秀)行星运动螺旋式混合机设计(优秀)(全套图纸)轧辊车床PLC触摸屏控制系统设计(电+PLC)输送机传动辊台设计(优秀)进给箱齿轮轴的机械加工工艺规程及工艺装备设计(铣30X8槽夹具)(课程)酸菜自动包装生产线注液系统结构设计(机+液)(优秀)钻镗专用机床液压系统设计(课程)食品切断装置的设计(食品机械)(优秀)高效精密大豆播种机设计(优秀)高楼清洗机机电系统设计(机+电)(优秀)龙门式起重机总体设计及金属结构设计(优秀)2Jk-510.5型矿用提升机主轴装置设计3.0吨调度绞车的设计3吨蒸汽锤改造为电液锤设计4000TH差动分级齿辊式破碎机设计AutoCAD环境下减速器轴设计的算法及实现设计C1318手柄夹具及工艺设计CA6140方刀架工艺工装夹具设计【钻-铣-2套-全套夹具图】【优秀】CN30-3A燃油泵试验台主轴箱体工艺夹具设计(钻-铣夹具)DX型钢丝绳芯带式输送机设计JBB-300型搬运绞车设计JBT62轴流式通风机总体方案和通风机总体结构设计LB2000沥青搅拌机设计MPS上料检测站和搬运站机械设计YD5141SYZ后压缩式垃圾车的上装箱体设计YD9160TCL轿运车箱体设计ZFS100002545中位放顶煤液压支架设计Φ200毫米轴承环车床设计万向节滑动叉机加工艺及工夹具设计二柱大采高掩护式液压支架设计井下探测救援机器人平台结构设计仓库大门开闭机构设计六角螺母注塑模设计关节型机器人腕部结构设计化工液罐汽车结构设计单曲柄往复式给煤机设计卧式三面单工位组合钻床设计叉车设计垂直轮盘汽车库设计复合肥配料混合系统设计孔系加工立式组合加工机床设计封闭母线自然冷却的温度场分析带式制动器设计带式输送机伺服调偏装置设计带式输送机变频张紧装置设计带式输送机摩擦轮调偏装置设计带式运输机传动装置设计(带减速器)带式运输机的传动装置设计-课程设计带钢跑偏机的分析设计拨叉零件及其夹具设计(镗孔)支架的机械加工工艺规程及工装的设计(铣床夹具)支架的机械加工工艺规程及工装的设计(镗孔夹具)支架零件的机械加工工艺规程及Ф11孔的工艺装备与夹具设计数控车床主传动机构设计数控铣床两工位夹紧装置液压系统设计数控铣床主轴箱设计-课程设计机体零件加工艺规程及工装夹具设计(镗孔夹具)机械式双头套皮辊机设计机液联合张紧装置设计板材送进夹钳装置设计柴油机喷油器设计柴油机柱塞式高压喷油泵设计柴油机电控系统设计柴油机高压油泵设计横轴履带式半煤岩掘进机设计活动钳口零件的机械加工工艺规程及专用夹具设计液压抓斗式矿井水仓清淤机设计液压泵泵体的机械加工工艺规程及工装设计(铣夹具)湿式转子式混凝土喷射机设计滚筒式露天采煤机设计滚筒采煤机总体方案设计及截割部摇臂箱的设计矿井井口液压站设计离合器齿轮的加工工艺规程及夹具设计空气重介流化床干法选煤机结构改进设计立柱千斤顶工作特性仿真计算及刚度校核设计粉罐汽车结构设计绞车实验台设计(液压系统)自动植树车-挖坑及取树机构设计船用废气燃烧臂设计船用柴油机挂机设计蜗轮箱体的机械加工工艺规程及夹具设计(钻M12-6H)货车制动系统液压设计路面切槽机设计车刀角度测量装置设计车载提升机的设计及研究边双链刮板输送机机头部设计连杆盖合件之二-连杆盖工艺规程设计连续式履带装煤机装运部设计连续式洗米机设计道路地下打孔机设计部分断面掘进机工作机构设计防窜仓往复式给煤机设计齿耙清污机设计102机体齿飞面孔双卧多轴组合机床及CAD设计3kN微型装载机设计45T旋挖钻机变幅机构液压缸设计5吨卷扬机设计C620轴拨杆的工艺规程及钻2-Φ16孔的钻床夹具设计CA6140车床拨叉零件的机械加工工艺规程及夹具设计831003 CPU风扇后盖的注塑模具设计GDC956160工业对辊成型机设计LS型螺旋输送机的设计LS型螺旋输送机设计P-90B型耙斗式装载机设计PE10自行车无级变速器设计Setwell电话机机座下壳模具的设计与制造T108吨自卸车拐轴的断裂原因分析及优化设计X-Y型数控铣床工作台的设计YD5141SYZ后压缩式垃圾车的上装箱体设计ZH1115W柴油机气缸体三面粗镗组合机床总体及左主轴箱设计ZXT-06型多臂机凸轮轴加工工艺及工装设计三孔连杆零件的工艺规程及钻Φ35H6孔的夹具设计三层货运电梯曳引机及传动系统设计上盖的工工艺规程及钻6-Ф4.5孔的夹具设计五吨单头液压放料机的设计五吨单头液压放料机设计仪表外壳塑料模设计传动盖冲压工艺制定及冲孔模具设计传动系统测绘与分析设计保护罩模具结构设计保鲜膜机设计减速箱体数控加工工艺设计凿岩钎具钎尾的热处理工艺探索设计分离爪工艺规程和工艺装备设计制定左摆动杠杆的工工艺规程及钻Ф12孔的夹具设计前盖板零件的工艺规程及钻8-M16深29孔的工装夹具设计加油机油枪手柄护套模具设计加热缸体注塑模设计动模底板零件的工艺规程及钻Φ52孔的工装夹具设计包缝机机体钻孔组合机床总体及夹具设计升板机前后辅机的设计升降式止回阀的设计升降杆轴承座的夹具工艺规程及夹具设计升降杠杆轴承座零件的工艺规程及夹具设计半自动锁盖机的设计(包装机机械设计)半轴零件的机械加工工艺及夹具设计半轴零件钻6-Φ14孔的工装夹具设计图纸单吊杆式镀板系统设计单级齿轮减速器模型优化设计单绳缠绕式提升机的设计卧式加工中心自动换刀机械手设计【优秀】厚板扎机轴承系统设计叉杆零件的加工工艺规程及加工孔Φ20的专用夹具设计双卧轴混凝土搅拌机机械部分设计双模轮胎硫化机机械手控制系统设计双辊驱动五辊冷轧机设计变位器工装设计--0.1t普通座式焊接变位机叠层式物体制造快速成型机机械系统设计可急回抽油机速度分析及机械系统设计可移动的墙设计及三维建模右出线轴钻2-Ф8夹具设计右出线轴钻6-Ф6夹具设计咖啡杯盖注塑模具设计咖啡粉枕式包装机总体设计及横封切断装置设计啤酒贴标机的设计(总体和后标部分的设计)喷油泵体零件的工艺规程及钻Φ14通孔的工装夹具设计四工位的卧式组合机床设计及其控制系统设计四方罩模具设计四组调料盒注塑模具设计固定座的注塑模具设计圆柱坐标型工业机器人设计圆珠笔管注塑模工艺及模具设计圆盘剪切机设计基于PLC变频调速技术的供暖锅炉控制系统设计基于pro-E的减速器箱体造型和数控加工自动编程设计基于PROE的果蔬篮注塑模具设计基于UG的TGSS-50型水平刮板输送机---机头段设计塑料油壶盖模具设计塑料胶卷盒注射模设计多功能推车梯子的设计多功能齿轮实验台的设计多层板连续排版方法及基于PLC控制系统设计多层板连续排版方法毕业设计多用角架搁板的注塑模具设计及其仿真加工设计多绳摩擦式提升机的设计大型矿用自卸车静液压传动系统设计大型耙斗装岩机设计大批生产的汽车变速器左侧盖加工工艺及指定工序夹具设计套筒的机械加工工艺规程及攻6-M8-6H深10的夹具设计套筒的机械加工工艺规程及钻φ40H7孔的夹具设计套筒零件的工艺规程及钻3-Φ10孔的工装夹具设计定位圈零件的工艺规程及钻铰Φ20孔的工装夹具设计宠物垫生产线的部件机械设计小型冷带钢卷取机设计小型电动移动式喷雾机设计小型零件装配机械手设计履带式液压挖掘机挖掘机构设计工件自动输送机的设计工程用陶瓷油隔离泥浆泵的设计工程钻机的设计带位移电反馈的二级电液比例节流阀设计带式输送机的液压自动张紧及检测装置设计带有卸荷装置的加工中心主传动系统设计底座的工艺规程及攻4XM8-6H深12孔深16螺纹的工装夹具设计弧面蜗杆加工专用数控机床设计弯针连杆的加工工艺及夹具设计弹体自动上下料机构设计微型玉米剥皮机设计微机控制式捷达SDI(1.9L)电控柴油喷射系统测控试验台电路设计恒张力绕线机机械部分设计悬架的工艺规程及钻右端小端面上4-M8及Φ6.7及M12的夹具设计惰轮轴工艺设计和工装设计截止阀体零件的工艺规程及钻Φ34孔的工装夹具设计手表条夹板加工工艺打桩机起重装置结构设计打火机金属外壳的冷冲压模具设计折叠伞手柄塑件塑料注射模具设计拉伸试验机数控改造驱动电路的设计拔叉制造工艺课程设计831007拔叉钻Φ19孔的工装夹具设计拖拉机拨叉铣专机设计(卧式)拖挂式混凝土泵设计挂套注塑模具设计按扭锁冲裁模设计挖掘机的挖掘工作装置设计挖掘机转轴孔磨损后维修机的设计挖掘装载机装载部分的设计挡块气缸的工艺规程及钻2-Φ30H7孔的钻床夹具设计排水管头的造型与塑料模具设计接头的工工艺规程及钻Ф8孔的夹具设计推板零件的工艺规程及钻3-Φ10孔的工装夹具设计插针罩注射模模具设计揽桶机设计支承块工件的的铣床夹具设计支撑筒的冲压成型工艺及模具设计支架工艺规程及钻Φ30孔的夹具设计支架零件的工艺规程及钻6-Φ17孔的钻床夹具设计教学型搬运机械手的设计(气动机械手的设计)数控带式输送机传动装置的设计数控激光切割机XY工作台部件及单片机控制设计数控车床四工位回转刀架设计数控车床自动回转刀架的设计数控车床进给系统传动系统设计数控铣床Z轴进给系统设计斜三通注塑模具设计新型卫浴设备设计新型电动自行车及动力反馈制动系统设计易拉罐盖冲压模翻边凹模加工工艺设计星轮零件夹具设计暖色口杯注射模设计曲柄压力机曲柄滑块工作机构的设计曲轴搬运机械手设计曲轴滚压强化机液压系统的设计木工用异型槽龙门铣床液压系统改进及除尘设计机床进给系统机构设计机车减震弹簧拆装用10吨四立柱压力机的设计机车轴承座自动上下料机构及其控制系统设计杠杆臂工艺装备及夹具设计松花江P--L型面包车组合仪表罩单型腔注塑模设计板坯连铸机垛卸板机设计某种手机外壳塑胶模具设计某第四级整流叶片工艺分析设计柠条联合收割机切割及拨禾装置的设计柱式气液旋流分离器设计校园电动车的设计(创新设计论文)模拟自动生产线设计横排地漏封水筒注塑模设计气缸套法兰耳零件的工艺规程及钻4-12孔的工装夹具设计水射流采煤机切割装置设计水磨粉双滚筒干燥机总体设计及传动装置设计水磨粉双滚筒干燥机总体设计及输送装置设计汽车尾气排放与检测设计汽车式起重机力矩限制器的研制设计油管内壁爬行机器人的设计油阀座零件的机械加工工艺规程及加工φ3、φ5孔的工艺装备设计法兰管件的数控加工泵体盖钻6-φ7孔钻削专机设计泵体零件的工艺规程及钻攻2-M10的工装夹具设计洗衣机把手注塑模具设计涤纶短纤后处理设备七辊牵伸机的牵伸辊设计液压式数控分度工作台的设计液压防爆提升机清淤船机的设计清障车后翼板成型工艺与成型模具设计湘玉竹切片机的设计滚齿机差动机构分度轴及走刀挂轮架设计漱口杯注塑模设计激光标线仪前盖模具设计及其型腔仿真加工设计灭火器壳模具设计热连轧辊系变形三维建模及有限元分析焊接机械手设计爆花米机锁扣模具设计玩具汽车上盖模具设计及型腔加工仿真玻璃成型机电控制系统设计玻璃磨边机的设计生物材料动态力学实验机的研制设计电力机车受电弓风缸检测拆装装置的设计电动控制器的设计电弧喷涂用绕丝机工装设计电机座液压夹紧粗镗夹具设计电梯的plc控制毕业设计电梯的PLC控制设计电液控综合实验台设计电磁炉有轨车输料装置设计电风扇开关上盖注射模具设计真空泵的磁性液体密封设计石油管接头螺纹保护帽旋压加工专用装备设计磨床的数控改造与PLC 控制设计示教型雕铣机设计离心式切片机的设计离心式渣浆泵结构设计立式钻床的数控化改造设计立式铣床铣轴承座底面工艺夹具设计端盖零件的工艺规程及钻6-Φ6.6孔的工装夹具设计端盖零件的工艺规程及钻Φ16H7深11孔的工装夹具设计端面齿盘的设计与加工竹筷抛光机设计箱体钻孔组合机床设计箱壳落料拉深模设计糖果枕式包装机总体设计及横封切断装置设计级柱塞液压外缸体加工工艺规程的设计组合铣床的总体设计和主轴箱设计细石混凝土搅拌机设计经编织物包装用压缩机的设计绕线筒手柄塑料模设计联合烫剪机设计脱水斗式提升机设计自来水管阀阀体的零件的机械加工工艺规程及夹具设计自由度并联机构的平行机设计自行车脚蹬内板复合模设计荸荠削皮机设计螺旋式榨油机设计与校核螺栓数控铣床的设计行星齿轮减速器的设计及箱体的加工工设计行波型超声波电机毕业设计角形轴承箱夹具设计超声波发生器与换能器的匹配设计转向臂零件的机械加工工艺规程设计转速器盘工艺及夹具设计轴承座与齿轮的加工工艺规程及工序的专用夹具设计轴承架零件的工艺规程及钻2-M12孔的工装夹具设计轻型小口径高压气动阀的设计连杆弹簧复位自动调偏装置设计配油盘受力分析与设计酒瓶内盖塑料模具设计酒瓶盖启子级进模设计与制造金相试样切割机的设计钢圈切边模的设计制造钢球锥轮式无级变速器设计铲运机液压系统试验台的设计销盘式高温高速摩擦磨损试验机的设计锡林轴承盖零件的工艺规程及其钻2-Φ13孔的工装夹具设计锻件的结构设计及工艺性分析设计闭塞锻造模设计闭式双级圆柱齿轮减速器设计阀体零件的工艺规程及攻2-M14的工装夹具设计香波喷嘴注塑模具设计高楼火灾逃生器设计高空作业车下车部分设计高空作业车工作装置设计高空作业车的转台结构设计高速数字多功能土槽试验台车的设计高速枪管绞孔机设计鼠标滑球盖注射模设计(塑料模具设计)齿轮座零件的工艺规程及钻4-13孔的工装夹具设计龙门式数控火焰切割机结构设计120T推钢机设计丝锥前稍专用铲背车床设计主传动系统设计二级齿轮减速器课程设计仪表壳自动化压装机的设计伞轮轴盖夹具设计全自动混药卸荷清洗器CAD造型设计内吸式滤尘器设计刃型挡片冲裁模具设计加油口支座冲孔落料模具设计包钢烧结φ250卸灰阀设计半轴铣Φ38端面的铣床夹具设计单级蜗杆减速器课程设计卧式管接头管螺纹套丝机设计(四分之一英寸)反向齿轮器箱体加工工艺规程及相关夹具设计变速叉的工艺规程及铣5.5面的工装夹具设计变速叉的工艺规程及铣7的侧面的工装夹具设计右出线轴钻6-Ф6工艺及夹具设计固定式夹层锅整体结构设计基于Solidworks的麻花钻的二次开发设计基于虚交点的圆锥体端面尺寸数显量具的研制设计复合筒式除尘机组设计多功能文具盒上盖塑模设计大口径非球面铣磨机Z轴精密进给结构设计大直径辊筒双头镗孔专机承载装置和自定心装置的设计大米分级下料装置及其整体结构设计套盘零件的工艺规程及铣宽8槽的工装夹具设计左端主轴的工艺与夹具设计提升机卷筒衬木车削装置的设计摇臂的工艺规程及铣宽10槽的工装夹具设计支架工艺规程及其钻攻丝M10的夹具设计支架工艺规程及其钻铰ф8孔的夹具设计支架工艺规程及夹具设计支架工艺规程及铣Φ30mm孔上端面的夹具设计支架的工艺规程及钻4-Ф6孔的夹具设计支架的工艺规程及钻Φ52孔的工装夹具设计数控铣床回转工作台设计曲柄摇杆式飞剪机设计最大回转直径360普通车床的主轴变速箱的设计--课程设计某电熨斗储水器塑料底座注射摸设计柴油机燃用水煤浆的设计柴油机进气管铸造设计-课程设计步进式加热炉同步顶升液压控制系统设计气压(凸轮)鼓式制动器设计水果单列输送装置的设计滚筒式蔬菜清洗机设计环锭设备普通级升装置设计玻璃钢拉挤成型机总体设计电器支架注塑模具设计空心齿轮轴的工艺规程及铣左端槽工装夹具设计空心齿轮轴零件工艺规程及其铣右端键槽工装夹具设计立式数控铣床工作台设计纵轴套零件的工艺规程及钻攻6-M5-7H螺纹的工装夹具设计腊肠烘干机设计膜轻型汽车片弹簧离合器设计蚕豆脱壳机设计超精密三坐标测量机整机结构设计车载机械自动调平机械系统设计与开发轴承座车Φ30孔的车床夹具设计轻型载重汽车转向桥的设计输送带清扫器设计进气管课程设计连杆的工工艺规程及钻铰Ф10H9孔的夹具设计铸铁机的辅助装置设计锻件的结构设计与工艺性分析阀销注射模设计随动架及桅顶设计饲料振动筛的设计135调速器操纵手柄设计1P68F上箱体双面钻专机总体及夹具设计1P68F上箱体工艺及夹具设计2P85F汽油机机体加工工艺编制及第一套夹具设计3L-108空气压缩机曲轴零件的机械加工工艺及夹具设计A272F系列高速并条机一三排罗拉支架加工工艺设计CA10B解放牌汽车前刹车调整臂外壳夹具设计CA1340杠杆夹具设计【铣槽Φ20H7两侧】。

数控双头镗床技术参数

数控双头镗床技术参数

数控双头镗床是一种先进的机械设备,具备高效、精密、自动化等特点。

下面我将从技术参数的角度,向大家介绍数控双头镗床的特性和应用。

数控双头镗床的主轴转速范围广,可根据加工要求进行调节。

它可以在高速加工和精密加工之间灵活切换,满足不同工件的需求。

同时,数控双头镗床具备较大的加工行程范围,可以完成各种大小工件的加工任务。

数控双头镗床的自动化程度高,操作简单方便。

通过预设程序,只需输入加工参数,便可实现自动化加工过程,大大提高了生产效率。

而且,数控双头镗床还具备自动换刀功能,可根据不同加工工序自动选择合适的刀具,减少了人工干预的需求。

数控双头镗床具备高精度的加工能力。

其定位精度和重复定位精度都非常高,可以达到微米级别的精度要求。

这使得它在精密加工领域有着广泛的应用,如模具制造、航空航天零件加工等。

数控双头镗床还具备高刚性和稳定性。

它采用了坚固的机床结构和先进的控制系统,可以稳定地运行并完成复杂的加工任务。

这保证了加工过程中的工件精度和表面质量。

总的来说,数控双头镗床是一种功能强大、性能优越的机械设备。

它不仅可以提高生产效率,降低劳动强度,还可以保证加工质量和

精度。

随着科技的不断进步,数控双头镗床的应用领域将会更加广泛,为工业制造注入更多活力。

大尺寸工件孔系调头镗孔的检测与校正

参 。 w.…on 6 磊 工冷 w ewdl倒 i 加 w ̄ 驾l mor蔓 l i l " 3

M 硎

加工中心床身与丝杠轴承座 检测方案研究

沈 阳机床 设计研究院 ( 辽宁 10 4 ) 李 11 1 波 杨济森

在装 配加 工 中心 时 ,如 何 准 确 而 高 效 地 将 设 计 人 员开 发 的新 产 品图 样 在 第 一 时 间 内 转化 为 市场 上 畅销 的机 床 ,如 何 在保 持 较 高 精 度 的 基 础 上 ,价 格 也 占据优势 地 位 是 每 一 位 机 床 生 产 经 营 者 时刻 都在 研 究 的问 题 。在 装 配 机 床 的 过 程 中 ,既 要 满 足 图样 精 度 的要求 ,也要 降 低装 配 过 程 中 的工 艺装 备 成 本 。 因此 ,设计 通 用 性 较 强 的工 艺 装 备 ,合 理 使 用 工 艺 装备 ,在 降低机 床成 本方 面具 有重要 意 义 。

为两端 孔 需分 别 在 两 个 工 位 上 加 工 , 因此 镗 孔 同 轴

此 A 应 小 于 4孑与 B孔 同轴度 要求 公差值 折算 角 度 0 L 的 12 / ,否则 应更 换或修 理机 床 。 ( )调头 镗孔 的 间接 校 正法 调 头 镗 孔 法 在 加 2 工好 工件 一端 的 孔后 ,工 作 台理 论 上 回转 10 再 加 8。 工 另一 端 的孔 ,但 绝 对 不 能 依 赖 机 床 回转 台 上 的低 精度 回转刻 度线 ,必须 采用 可靠 的校 正方 法 。如 图 3 所 示 。先制 作 一 根标 准棒 ,标 准 棒 和支 座 固定 于工 作 台上 ,工 件用 定 位块 定 位也 同 时紧 固于工作 台上 。

测 量 S 的 两 端 点 百 分

双头镗孔机床操作规程

双头镗孔机床操作规程双头镗孔机床操作规程1. 操作前准备:1.1. 确保双头镗孔机床及周边区域干净整洁,无杂物阻挡或堵塞。

1.2. 检查机床各部位的润滑情况,若发现异常,应及时添加润滑油。

1.3. 检查机床电源线是否连接牢固,开关按钮是否正常工作。

1.4. 检查刀具状况和刀具夹持装置是否安全可靠。

2. 操作中的安全注意事项:2.1. 操作人员应穿戴好劳动保护用品,如手套、安全眼镜和防护面罩。

2.2. 禁止戴手套操作机床,以免卡入旋转部件并造成伤害。

2.3. 操作人员应将长发固定好,避免被旋转部件绞入。

2.4. 操作人员应确保周围安全距离,尽量避免他人靠近操作区域。

3. 开机操作:3.1. 打开电源,并确保电源电压稳定。

3.2. 操作人员须按照机床启动顺序开启各个电源开关。

3.3. 等待机床各个液压元件和电气元件启动完成后,进入下一步操作。

4. 调整刀具位置:4.1. 根据工件的要求,调整双头镗孔机床刀具的位置和夹持方式。

4.2. 确保刀具夹持装置稳固可靠,且刀具与工件之间有充足的空隙。

5. 运行和操作机床:5.1. 操作人员应按下启动按钮,启动运行机床。

5.2. 操作人员应观察机床运行情况,确保运行平稳无异常声响。

5.3. 操作人员应按照工艺要求操作机床,包括调整加工参数、工件位置等。

5.4. 操作人员应注意机床运行时的工件状态,及时调整刀具位置或采取其他措施以保证加工准确度和质量。

5.5. 在加工过程中,严禁触摸旋转部件、刀具或其他运动部件,以免造成伤害。

6. 加工完成及机床停机:6.1. 加工完成后,操作人员应按下停止按钮,停止机床运行。

6.2. 关闭机床电源,断开电源线。

6.3. 清理工作区域,清除加工过程中产生的工件残渣和废料。

6.4. 对机床进行定期维护保养,清洁润滑部件。

6.5. 定期对机床进行安全检查,确保各项安全装置正常工作。

以上是双头镗孔机床操作规程的基本内容,操作人员在操作机床前,应先学习相应的操作规程,熟悉机床的结构和工作原理,确保安全可靠地进行操作。

cnc镗孔机床操作流程

cnc镗孔机床操作流程

CNC镗孔机床是一种高精度、高效率的机床设备,广泛应用于航空航天、汽车制造、模具加工等领域。

操作CNC镗孔机床需要经过一系列的步骤,下面我们来详细介绍一下操作流程。

首先,操作人员需要对CNC镗孔机床进行开机操作。

打开电源开关,启动控制系统,进行系统自检和初始化。

然后,通过操作面板输入加工程序,设置加工参数,包括镗孔尺寸、加工速度、进给速度等。

接下来,操作人员需要安装工件和刀具。

将工件夹紧在工作台上,调整工件位置,确保工件与刀具的相对位置正确。

然后安装刀具,调整刀具的位置和角度,使其与工件表面垂直,并且刀具刃口对准镗孔位置。

在一切准备就绪后,操作人员可以启动加工程序。

通过控制系统控制刀具的进给和转速,开始进行镗孔加工。

在加工过程中,操作人员需要监控加工状态,及时调整加工参数,确保加工质量。

加工完成后,操作人员需要对工件进行检查。

检查镗孔尺寸、表面光洁度等,确保加工质量符合要求。

如果需要进行后续加工,可以继续进行下一道工序。

最后,操作人员需要对CNC镗孔机床进行关机操作。

停止加工

程序,关闭控制系统,切断电源。

清理工作台和刀具,保持机床清洁整洁。

总的来说,操作CNC镗孔机床需要严格按照操作流程进行,确保加工质量和安全。

熟练掌握操作技巧和维护保养方法,可以提高机床的使用寿命和加工效率。

希望以上介绍对您有所帮助。

双头车床改造为双向六轴镗孔机

有 6个 孑 , 及 到 4 L涉 8个 相 关 尺 寸 。工 件 在 精 梳 机 中

1 工 作 原 理 与 参 数 分 析 .

( ) 运 动 1主

为 降 低 生 产 成 本 , 定 利 用 一 台 旧 的 双 头 车 床 决 改制 。因此 , 掉原 机床 的 主轴箱 , 新设 计左 、 拆 重 右

钳板支架结 合件 ( 以下简称工件 ) 是我厂精梳机 的 主关 键 零 件 , 中 6个 孑 的加 工 是 难 点 之 一 。 国 其 L

内同 行 业 一 般 采 用从 国外 引 进 的 卧式 加 工 中心 设 备

该 专 机 主要 由 主 轴 箱 、 身 、 作 台 、 滑 系 统 床 工 润

③ 专 用 夹 具 安 装 于 工 作 台 5上 固定 不 动 。

④ 手 工 调 整 工 作 台 内 部 的 一 套 丝 杆 一螺 母 机

( ) 套 限 位 , 重 保 险 4两 双 由 于 受 工 件 复 杂 形 状 的 制 约 , 面 与 F面 仅 距 D 1 0mm( n 1所 示 )为 了保 证 孔 的 质 量 , 刀 挤 压  ̄图 , 镗

图 2 双 向 六 轴 镗 孔 机 结 构 图

19 电动 机 ,一 2 左 主轴 箱 一 3 专 用夹 具 一 4 工 件 一

工件 ( 图 1 是 由钳 板 与 钳 板 支 架 结 合 而 成 , 见 )

5 工作 台 6 一 一镗 刀 7 右 主轴箱 8 床 身 一 一

结合件 长 3 0IT 以下未注尺寸单 位均为 IT , 9 t ( TI l T I 宽 t) l

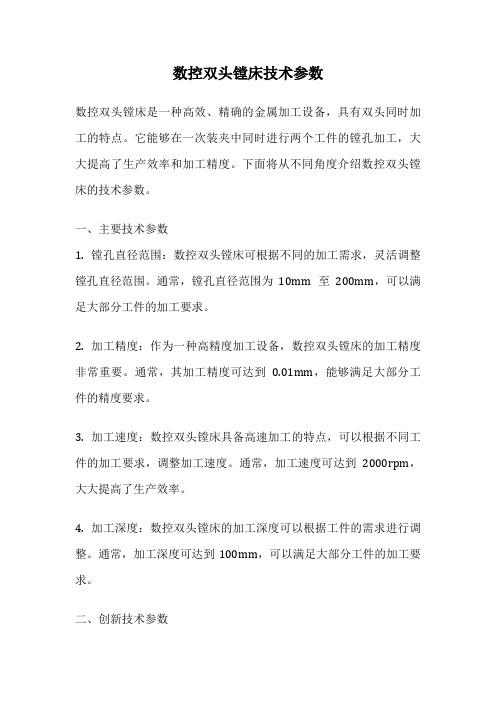

数控双头镗床技术参数

数控双头镗床技术参数数控双头镗床是一种高效、精确的金属加工设备,具有双头同时加工的特点。

它能够在一次装夹中同时进行两个工件的镗孔加工,大大提高了生产效率和加工精度。

下面将从不同角度介绍数控双头镗床的技术参数。

一、主要技术参数1. 镗孔直径范围:数控双头镗床可根据不同的加工需求,灵活调整镗孔直径范围。

通常,镗孔直径范围为10mm至200mm,可以满足大部分工件的加工要求。

2. 加工精度:作为一种高精度加工设备,数控双头镗床的加工精度非常重要。

通常,其加工精度可达到0.01mm,能够满足大部分工件的精度要求。

3. 加工速度:数控双头镗床具备高速加工的特点,可以根据不同工件的加工要求,调整加工速度。

通常,加工速度可达到2000rpm,大大提高了生产效率。

4. 加工深度:数控双头镗床的加工深度可以根据工件的需求进行调整。

通常,加工深度可达到100mm,可以满足大部分工件的加工要求。

二、创新技术参数1. 自动化程度:数控双头镗床采用先进的自动化控制系统,可以实现自动化的加工过程,大大降低了人力成本和人为误差。

2. 进给速度:数控双头镗床的进给速度可根据工件的材质和加工要求进行调整。

通常,进给速度可达到1000mm/min,确保了加工效率和加工质量。

3. 刀具寿命:数控双头镗床采用高硬度的刀具材料,具有较长的使用寿命。

通常,刀具寿命可达到2000小时以上,大大降低了刀具更换频率和加工成本。

4. 运行稳定性:数控双头镗床采用先进的结构设计和稳定的控制系统,确保了设备的运行稳定性。

在长时间运行中,几乎没有振动和噪音,保证了加工质量和操作安全。

总结起来,数控双头镗床是一种高效、精确的金属加工设备,具有广泛的应用领域。

它的主要技术参数包括镗孔直径范围、加工精度、加工速度和加工深度等。

同时,它还具备自动化程度高、进给速度快、刀具寿命长和运行稳定性好等创新技术参数。

通过合理调整这些技术参数,数控双头镗床能够满足不同工件的加工需求,提高加工效率和加工质量。

镗孔机操作规程

镗孔机操作规程1. 引言本操作规程旨在规范镗孔机的使用,确保操作的安全与高效。

未经培训和授权的人员禁止操作镗孔机。

2. 设备检查与准备•检查镗孔机与周边设备的电源接线是否牢固,并确保电源插头正常插入。

•检查冷却液的供应,确保冷却液储液箱内液位充足。

•检查刀具的安装,确保刀具牢固固定,切削刃锋利。

•检查工件夹具,确保工件夹具安全可靠。

3. 操作步骤1.打开镗孔机电源开关,并进行自检操作。

确保机器无异常声音或报警。

2.使用操作界面上的控制按钮选择或输入所需的刀具路径、孔径等参数信息。

3.按照工件图纸要求,将工件安装到工件夹具上,并紧固好。

4.按下启动按钮,镗孔机开始工作。

监视镗削过程,确保切削刀具与工件的正常接触。

5.定期检查切削刃的磨损情况,若切削刃磨损过大,应及时更换刀具。

6.在镗削过程中,可以使用冷却液进行冷却和润滑。

确保冷却液的供应充足,并防止溅出。

7.镗孔完成后,关闭镗孔机电源开关,停止冷却液供应。

待镗孔机完全停止后,方可卸下工件。

8.清理切屑和异物,保持镗孔机的整洁和无障碍的运行环境。

9.将使用过的切削刀具存放到专用刀具柜中,防止刀具的损坏和丢失。

4. 安全事项•操作人员必须佩戴适当的个人防护装备,如安全帽、护目镜、防护手套等。

•操作人员禁止戴手套、戴饰物或穿松散衣物,以免被卷入运转的机器零件中。

•镗孔机开动时,禁止将手放入工作区域内,以免发生事故。

•操作人员应熟悉紧急停机按钮的位置,并在紧急情况下立即按下停机按钮。

•镗孔机普通维护保养由专业的维修人员进行,禁止非专业人员开展维修操作。

•在操作过程中,如发现异常声音、异味、烟雾等现象,应及时停机,断开电源并进行检修。

5. 操作规范•镗孔机操作人员应定期参加相关培训,熟悉镗孔机的操作方法和安全注意事项。

•操作人员应仔细阅读并遵守《镗孔机使用说明书》的操作要求。

•操作人员在操作前应对设备进行检查,确保设备的安全性能良好。

•操作人员应妥善保管刀具和工件,防止因操作不规范导致刀具损坏或工件质量问题。

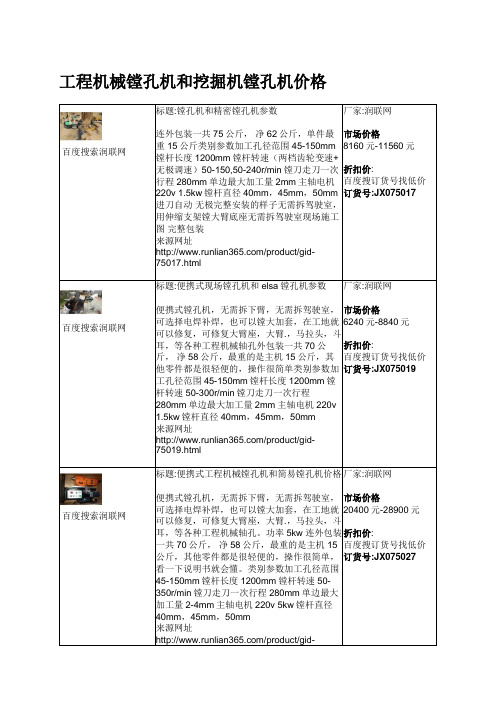

工程机械镗孔机和挖掘机镗孔机价格

连外包装一共75公斤,净62公斤,单件最重15公斤类别参数加工孔径范围45-150mm镗杆长度1200mm镗杆转速(两档齿轮变速+无极调速)50-150,50-240r/min镗刀走刀一次行程280mm单边最大加工量2mm主轴电机220v 1.5kw镗杆直径40mm,45mm,50mm进刀自动无极完整安装的样子无需拆驾驶室,用伸缩支架镗大臂底座无需拆驾驶室现场施工图完整包装

来源网址

/product/gid-75027.html

厂家:润联网

市场价格

20400便携式镗z主轴标定转速范围40-400转/分镗孔直径45-120mm最大进刀量2mm主轴单次最大行程250mm电机功率1.8千瓦

来源网址

/product/gid-75031.html

厂家:润联网

市场价格

516孔机和自动镗孔机价格

工程机械镗孔机主要是针对工程机械现场维修开发的一种现场加工设备,主要用于中小型管道及轴销孔的加工及修复,在工程机械维修行业是一种必备的工具,广泛的用于挖掘机,装载机,起重机,履带吊及大型海洋吊机上孔的加工及修复。ZWT40型工程机械镗孔机是结合市场需求,继而研发的一种新型镗孔机,整机采用铝合金构架,质量轻,主旋转及进给分别采用两台电机驱动,均为无级调速,性能优越,稳定性好。设计完全从现场维修出发,整机的操作一人即可完成,大大提高了效率,主机重量40KG,方便轻巧,是您现场的得力助手。自该产品推广

来源网址

/product/gid-75017.html

厂家:润联网

市场价格

8160和elsa镗孔机参数

便携式镗孔机,无需拆下臂,无需拆驾驶室,可选择电焊补焊,也可以镗大加套,在工地就可以修复,可修复大臂座,大臂.,马拉头,斗耳,等各种工程机械轴孔外包装一共70公斤,净58公斤,最重的是主机15公斤,其他零件都是很轻便的,操作很简单类别参数加工孔径范围45-150mm镗杆长度1200mm镗杆转速50-300r/min镗刀走刀一次行程280mm单边最大加工量2mm主轴电机220v 1.5kw镗杆直径40mm,45mm,50mm

双头镗操作规程

双头镗操作规程一、前言双头镗是常用的机械加工设备,主要用于对工件内径的加工。

为了保障操作人员的安全以及保证加工质量,制定本操作规程。

二、安全操作规定1.在进行操作前,应对设备和工作环境进行检查,发现异常情况应及时停机并报告相关负责人。

2.操作人员必须穿戴好工作服、帽子和手套等防护用品,不得穿拖鞋等易滑倒的鞋子。

3.所有原料和工件在进行操作前、中、后均应切断电源。

4.操作过程中严禁触碰旋转的刀具、传动机构等设备,以免造成人身伤害。

5.在进行加工时要保证两个刀头平行运动,严禁将加工物品直接放在刀板上加工。

6.加工完成后应切断电源,清理刀具和废料,保持操作区域清洁。

三、设备操作流程1. 设备调试1.打开电源,将主轴箱和双头镗轴上的手轮旋转至中心位置。

2.手动调整两个刀头位置,保证与工件同轴,并与刀板上的中央孔对齐。

3.开启机械装置,调整两个刀头的距离和切削深度。

4.实际工作中可根据工件的尺寸及要求进行参数的微调。

2. 进行加工1.将工件放置在工作台上,并夹紧。

2.开启电源,启动机械装置,进行加工。

3.加工过程中观察加工情况,以确保切削深度正确,避免出现卡刀等异常状况。

4.加工完毕后切断电源,清理加工工件和设备,保持清洁。

四、操作注意事项1.操作人员必须经过相关培训和考核后,方可进行操作。

2.在进行加工前应结合实际情况,选择相应的工具和加工参数。

3.严禁异物进入设备内部,避免设备故障和人身伤害。

4.工件应等速旋转,不得出现转速不匀、慢转、卡滞等情况。

5.双头镗在工作过程中应保持稳定,避免出现震动等异常现象。

五、故障排除在使用设备过程中可能会出现故障,下面列出一些常见问题的排除方法:1.切削速度不足:增加切削速度,或使用更加锋利的刀具。

2.切削深度过大:调整切削深度并重新开始加工。

3.刀具松动或损坏:检查刀具是否损坏或松动,需要更换刀具或紧固螺丝。

4.设备异常振动:停机排查设备零部件是否有松动或损坏,进行更改或维修操作。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

毕业设计(说明书)题目名称:大直径辊筒双头镗孔专机承载装置及自定心装置的设计院系名称:机电学院班级:机自 072学号: 200700314207学生姓名:邢家坤指导教师:肖庆和2011 年5月摘要本论文是关于大直径辊筒双头镗孔专机承载装置和自定心装置的设计说明。

首先,本文简要概述了课题的选题背景及发展现状,对双头镗孔专机的加工对象锡林辊筒及道夫辊筒进行了结构和加工工艺的分析。

其次,根据承载装置和自定心装置的性能要求进行了方案的拟定并在方案对比分析的基础上确定出了相对合理的方案。

承载装置对锡林辊筒与道夫辊筒的定位采用类似V形面的定位方式,驱动方式为减速电动机齿轮传动。

自定心装置采用带双矩形导轨的可移动箱体实现三个旋转轴的同时进给,采用液压缸驱动六杆机构运动进而实现自定心装置的三个旋转轴同步转动。

同时,对方案中用到的电动机、液压缸、扭杆弹簧进行了计算选择及连杆机构的运动确定性的验证。

最后,校核了承载装置中驱动轴的强度及轴承的寿命,并在结论中总结了本设计的优点和创新点,对方案中存在的问题进行了分析并提出了改进方向。

关键词:承载装置自定心装置六杆机构AbstractThis thesis is a piece of explanation of design that about the bearing and self-centering device of the specialized and two-headed boring machine to process the big diameter roller.Firstly, these papers briefly summarize the background and development present situation of the topic. It also analyze the structure and processing manufacturability of cylinder and doffer rollers which was processed by specialized and two-headed boring machine.Secondly, according to the performance requirement of the bearing and self-centering device to make the project block in, then on the basis of the project analysis make out a relatively reasonable project. The cylinder and doffer rollers are located by the V-shaped surface and the drive mode is reducer motors gear transmission. Self-centering device adopt the removable tank body with double rectangular guide rail to realize three axis remove in the meantime. It also adopts hydraulic cylinder driving mechanism drive linkage mechanism to realize the three axes rotate meanwhile. At the same time, makes a calculation and choice to the motor and hydraulic cylinder used in the project.Finally, checks the strength of drive shaft and bearing life of bearing device, summarizes this designing project’s advantage and innovations, analyzes the problems in the project and put up with improving direction.Key words: bearing device self-centering device six-connecting rod mechanism目录引言 (1)1 课题介绍 (2)1.1 课题名称 (2)1.2 课题概述 (2)1.3 课题背景及发展现状 (2)2 零件的结构和加工工艺分析 (4)2.1 辊筒的加工工艺要求 (5)2.2 辊筒的加工工艺流程 (5)2.3 零件的工艺分析 (5)3 方案拟定 (6)3.1 承载装置及自定心装置的设计要求 (6)3.1.1 承载装置的设计要求 (6)3.1.2 自定心装置的设计要求 (7)3.2 课题可行性分析 (7)3.3 方案的设计与对比分析 (8)3.3.1 承载装置方案设计 (8)3.3.2 承载装置方案的对比分析 (12)3.3.3 自定心装置方案设计 (13)3.3.4 自定心装置方案的对比分析 (17)3.4 方案的选择确定 (18)4 理论计算及关键零部件的校核 (18)4.1 理论计算 (18)4.1.1 电动机的选择 (18)4.1.2 液压缸的选择............................ 错误!未定义书签。

4.1.3 连杆机构的计算.......................... 错误!未定义书签。

4.1.4 自定心装置中扭杆弹簧的计算.............. 错误!未定义书签。

4.2 关键零部件的校核............................. 错误!未定义书签。

4.2.1 承载装置驱动轴的校核.................... 错误!未定义书签。

4.2.2 键联接的选择与校核...................... 错误!未定义书签。

4.2.3 轴承的校核.............................. 错误!未定义书签。

结论 (20)参考文献 (21)致谢 (22)附录 (23)引言随着梳棉机在纺织工业中更加广泛地使用,使得梳棉机的主关件锡林辊筒与道夫辊筒的生产加工成为批量生产。

然而对于大直径锡林辊筒与道夫辊筒的镗孔加工在普通镗床上加工不能保证镗孔精度,而且加工生产劳动强度大,孔的加工精度不高,而在现代化的加工中心镗孔则会大大提高生产成本,且不利于现代化机械的合理利用。

现知梳棉机的生产纲领为3500台/年,则锡林辊筒和道夫辊筒的生产属于批量生产,这就需要专门的镗床专机进行加工即节约成本、降低劳动强度,也保证孔的同轴度和表面粗糙度,而为了保证与回转轴配合的孔的同轴度就需要对辊筒双头同时镗孔。

目前纺织机械行业镗锡林道夫辊筒孔所用专机为镗锡林、道夫专机B-SPM。

本课题的设计主要包括大直径辊筒双头镗孔专机的承载装置和自定心装置的设计,在深入理解课题的基础上对两部分装置分别进行了方案的对比分析,并确定出相对较合理的方案。

在各方案实现功能的基础上对两部分装置的方案均有创新,承载装置中采用齿轮减速电动机传动,提高自动化程度;在自定心装置中有扭杆弹簧结构设计和整体带动部分构件运动的结构设计,这增加机构运动的同步性。

本篇设计说明在结论中对方案中出现的问题都做了分析,同时也给出了问题的改进方向。

1 课题介绍1.1 课题名称本课题名称为大直径辊筒双头镗孔专机承载装置及自定心装置的设计1.2 课题概述本课题为大直径辊筒双头镗孔专机承载装置及自定心装置的设计,主要的任务是:(1)根据给定的道夫辊筒零件图对零件进行工艺分析;(2)根据加工工艺的参数对两部分装置进行结构的设计;(3)通过对所设计的方案进行对比分析来确定最佳的方案;(4)对设计的参数进行计算和校核。

对两部分装置的概述:大直径辊筒双头镗孔专机主要用于对梳棉机产品中的主关件—锡林辊筒和道夫辊筒的加工,加工主要内容为对两辊筒的中心孔进行双头镗削。

该双头镗孔专机的两部分主要装置则为承载装置和自定心装置,承载装置的主要作用为:1.该装置可利于大直径辊筒的装卸而且减小机床床身的体积;2.该装置主要用于加工零件时的承载作用,承载装置上的V形定位装置对辊筒起定位作用。

自定心装置的作用为:对于双头镗孔专机,为保证镗孔的精度和辊筒两端孔的同轴度就必须保证在加工时辊筒的中心轴线与镗床专机主轴的轴线共线,而自定心装置的原理类似于车床的三爪卡盘的自定心原理,可使辊筒在被夹紧情况自动定心以保证镗孔精度。

本课题的设计要求为在对毕业设计课题熟悉的基础上通过查阅资料、引擎搜索和对相关制造部门的参观学习进行方案的拟定,独立地进行方案的设计和确定并能够做到结构设计的创新,最后进行设计参数的计算和主要零部件的校核。

1.3 课题背景及发展现状锡林辊筒和道夫辊筒是纺织行业典型机械产品梳棉机的主要零部件,此两种辊筒的主要作用如下:(1)梳棉机上锡林辊筒的作用锡林是梳棉机的主要机件,锡林由滚筒和梳理齿条组成,FA201型梳棉机滚筒直径为1284mm,包覆齿条后的工作直径为1290mm.,其作用是将刺辊初步梳理过的纤维转移并带入锡林、盖板工作区,作进一步细致的梳理、伸直和均匀混和,并将纤维转移给道夫。

(2)梳棉机上道夫辊筒的作用道夫滚筒的结构与锡林相似。

FA201型梳棉机的道夫滚筒直径为698mm,工作直径为706mm,道夫的作用是将锡林表面的纤维凝聚成纤维层,并在凝聚过程中,对纤维具有梳理和均匀混和作用,由于道夫直径较小,因而对其动平衡、包卷针后滚筒的变形及轴与轴承的要求都比对锡林的要求低。

(3)课题背景及现状锡林、道夫辊筒的特殊性在于是用卷板机把钢板卷成圆筒并整体焊接起来的,用于梳棉机上的大直径锡林、道夫辊筒外圆要有很高的表面光洁度,辊筒的轴线与外圆要有高的同轴度,这就对辊筒的镗孔工序有很高的要求,而在一般的镗床上加工直径分别为1280mm和692mm的锡林辊筒和道夫辊筒不论是承载还是装夹都比较困难,对于生产批量很大(每年各3000件)的辊筒用现代化的加工中心则经济性和效益性较差,那么对于专门加工两种大直径辊筒的双头镗孔专机的需求也就显得格外必要。

就镗床专机来说,目前国内生产镗床专机的厂家很多,而且镗床专机类型也较多,但由于梳棉机上锡林辊筒和道夫辊筒直径较大这一特性,则相应地镗大直径辊筒的专机也有其特殊性,目前该类型专机只在纺织机械行业中使用的较多,如目前纺织机械行业用的镗锡林、道夫专机B-SPM。