干燥机记录表

《干燥箱使用及维护记录表》

仪器型号:仪器编号:所在房间:负责人:年月

□

□正常

23

□

□正常

24

□

□正常

25

□

□正常

26

□

□正常

27

□

□正常

28

□

□正常

29

□

□正常

30

□

□正常

31

□

□正常

日期

开始时间

结束时间

使用温度(℃)

使用内容

清洁

使用人

使用情况

备注1□ຫໍສະໝຸດ □正常2□

□正常

3

□

□正常

4

□

□正常

5

□

□正常

6

□

□正常

7

□

□正常

8

□

□正常

9

□

□正常

10

□

□正常

11

□

□正常

12

□

□正常

13

□

□正常

14

□

□正常

15

□

□正常

16

□

□正常

17

□

□正常

18

□

□正常

19

□

□正常

20

□

□正常

21

□

□正常

22

干燥失重检测原始记录表

干燥失重检测原始记录

检品名称

批号

规格

批量

检测日期

检品来源

检验依据

环境

室温/℃

相对湿度/%

仪器设备及试剂试液

烘箱型号

烘箱编号

天平型号

天平编号

检验操作要求

操作方法:取经过筛处理的待测物1g 左右,置于105℃条件下干燥至恒重的称量瓶中,将称量瓶中待测物平铺成厚度不超过5mm 的薄层,疏松物质铺成不超过10mm 的薄层,精密称定。

将称量瓶置于预先升温至105℃的烘箱中,瓶盖半盖于瓶上,烘干2h 后取出置于干燥器中30min ,放冷后精密称定。

按照需要确定是否进行平行试验。

称量瓶恒重

恒重时间

供试品1#

供试品2#

称量瓶首次恒重时间 称量瓶重量/ g 称量瓶重量/ g 恒重时间

称量瓶重量/ g

称量瓶重量/ g

加样称量

称重时间

称量瓶+样品重量

/ g

称量瓶+样品重量/

g

样品干燥恒重

样品首次 恒重时间 恒重后总重量 恒重后总重量 恒重时间

恒重后总重量

恒重后总重量

结果计算与判定

计算公式:干燥失重% =

12

1M M M M --×100%。

式中: M0—恒重的称量瓶重量,g ;M1—干燥前样品+称量瓶重量,g ;M2—干燥后样品+称量瓶重量,g 。

标准要求:干燥失重限度值:

供试品1#干燥

失重供试品2#干

燥失重

结果判

定

□符合规定□不符合

规定。

颗粒干燥生产记录

颗粒干燥生产记录

编号:

生产日期: 年 月 日

产品名称

代码

规格

批号

理论量

生产指令单号

操作要求

执行情况

操作人

QA

生 1、 个人卫生、工衣着装符合要求 产 2、 是否有生产指令、岗位 SOP 前 3、 清场合格证是否在效期内 检 4、 设备、工具、用具、容器应完好洁净 查 5、 状态标志符合要求

清场结果

清场人

干燥后颗粒 清 工器具

置整粒间 置工器具洗涤间

符合[ ]不符合[ ] 符合[ ]不符合[ ]

设备 场 现场

清洁 SOP 岗位清洁 SOP

符合[ ]不符合[ ] 符合[ ]不符合[ ]

设备及现场状态标志

更换

符合[ ]不符合[ ]

清场时间

年 月 日 时 分 清场结论:合格[ ] 不合格[ ]

6、 计量器具校验合格证是否在效期内

1、是□ 否□ 2、是□ 否□ 3、是□ 否□ 4、是□ 否□ 5、是□ 否□ 6、是□ 否□

7、 核对物料名称、批号、数量、合格标志

7、是□ 否□

设备名称

设备编号

设备型号

生产能力

热风循环烘箱

度

实际温度

结束时间

设备名称

设备编号

设备型号

生产能力

沸腾干燥制粒机

生

锅次

干 开始时间 产 燥 进风温度

操

物料温度 沸腾状态

作

结束时间

编号

干 皮重(kg) 颗 毛重(kg) 粒 净重(kg)

称 收得量(kg) 共

桶,

kg。

量 记 颗粒收率=

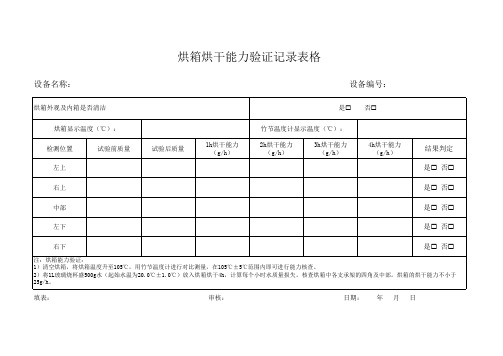

烘箱烘干能力验证记录表格

注:烘箱能力验证: 1)清空烘箱,将烘箱温度升至105℃,用竹节温度计进行对比测量,在105℃±5℃范围内即可进行能力核查。 2)将1L玻璃烧杯盛500g水(起始水温为20.0℃±1.0℃)放入烘箱烘干4h,计算每个小时水质量损失。核查烘箱中各支承架的四角及中部。烘箱的烘干能力不小于 25g/h。

填表:

审核:

日期: 年:

设备编号:

烘箱外观及内箱是否清洁

是 否

烘箱显示温度(℃):

检测位置

试验前质量

左上

试验后质量

1h烘干能力 (g/h)

竹节温度计显示温度(℃):

2h烘干能力 (g/h)

3h烘干能力 (g/h)

4h烘干能力 (g/h)

结果判定 是 否

右上

是 否

中部

是 否

左下

是 否

右下

是 否

干燥机日常点检表

年

月

日

永刚塑料制品有限公司

ቤተ መጻሕፍቲ ባይዱ点检项目 名称

点检内容

点检规则 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31

实际温度是否有偏差

设定温度± 10°C

电扇转动有无杂音

无

烘 是否有静电

无

料

斗 电源开关是否灵敏

灵敏

过虑器有没清理

热风回收是否有连接 上

每次换料时 必须清理

连接

点检人签名

审核人签名 表单编号:FM-T-012 V1 备注:1、以上点检项目中第三区(点检内容)必须对照第四区(点检规则)点检,如有:超出规范内的必须立即停机修理。

2、正常状态的用(OK)表示,异常情况的用(×)表示,如有异常但已修复OK的用(√)表示。

确 认:

审 核:

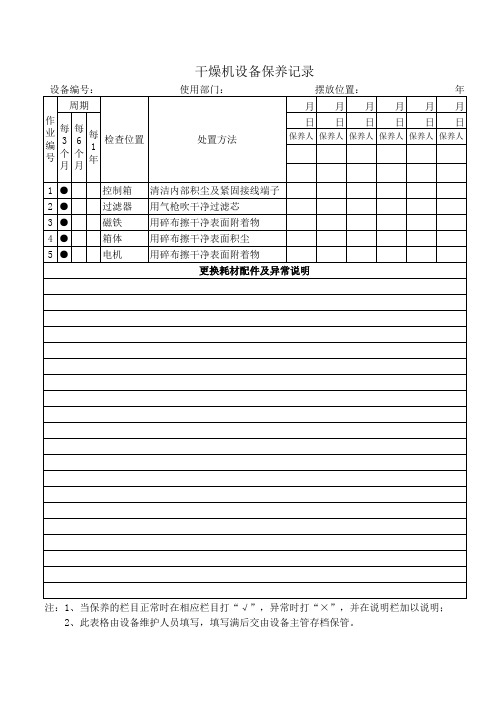

干燥机设备保养记录

周期

作

业 编 号

每 3 个 月

每 6 个 月

每 1 年

检查位置

干燥机设备保养记录

使用部门:

摆放位置:

年

处置方法

月月月月月月 日日日日日日

保养人 保养人 保养人 保养人 保养人 保养人

1● 2● 3● 4● 5●

控制箱 过滤器 磁铁 箱体 电机

清洁内部积尘及紧固接线端子 用气枪吹干净过滤芯 用碎布擦干净表面附着物 用碎布擦干净表面积尘 用碎布擦干净表面附着物

更换耗材配件及异常说明

பைடு நூலகம்

注:1、当保养的栏目正常时在相应栏目打“√”,异常时打“×”,并在说明栏加以说明; 2、此表格由设备维护人员填写,填写满后交由设备主管存档保管。

第八章红木干燥过程中数据记录表

第八章红木干燥过程中数据记录表格

干燥窑操作记录表(全自动)

干燥窑序号:开始时间:结束时间:树种:

此表用于红木干燥窑窑内环境参数的跟踪,一般每隔1小时记录一次数据。

必须观察判断设定的理想温度、平衡含水率与窑体内实际的偏差值。

注意:1、窑体内的实际温度可以比设定的理想温度低3-5℃,亦可超过理想温度1-2℃。

如果超过以上的两种偏差,必须及时检查加热管的阀门和电动阀是否正常工作。

2、窑内的实际EMC可以比设定的理想EMC高3-5%,亦可低于理想EMC低1-2%。

如果超过以上的两种偏差,必须及时检查喷蒸管的阀门和电磁阀是否正常工作。

(经验所知:红木干燥的执行过程中,实际温度一般情况下都比理想设定的低或稍微高一点点。

而实际的EMC比理想的设定值都高,除了中间处理、终了处理以外)。

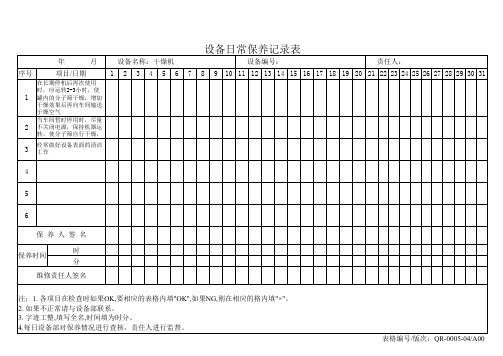

干燥机设备日常保养记录表

年

月

设备名称:干燥机

设备编号:

责任人:

ห้องสมุดไป่ตู้

序号

项目/日期

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31

在长期停机后再次使用

时,应运转2-3小时,使

1 罐内的分子筛干燥,增加

表格编号/版次:QR-0005-04/A00

干燥效果后再向车间输送

干燥空气

当车间暂时停用时,尽量

2 不关闭电源,保持机器运

转,使分子筛自行干燥,

3

经常做好设备表面的清洁 工作

4

5

6

保养人签名 时

保养时间 分

维修责任人签名

注:1. 各项目在检查时如果OK,要相应的表格内填"OK",如果NG,则在相应的格内填"×"。 2. 如果不正常请与设备部联系。 3. 字迹工整,填写全名,时间填为时分。 4.每日设备部对保养情况进行查核,责任人进行监督。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

设备名 称:

项目

真空干燥机

序 号

部位

设备型号:CGGZ

设备编号:GZJ-XL-001

负责人:

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31

1 设备表面及内部

清

2 电控箱

扫

3 电子管箱

4 变压器箱

1 液压油箱

注 油

3 气动三联件

Байду номын сангаас

4 减速机

1

罐体门盖,观察 窗盖

2 铜带

3

加热回路连接螺 丝

点

检

4 电子管冷却系统

5 气压表

6 气动管路

备注:

相应人员进行维护后均应在相应格内打“√”,每月维护保养做好记录.月初交办公室备案.并领用下月设备维护保养点检记录单. 办公室对维护保养记录情况进行抽查核实.若未能按要求填写或者虚假填写.相应维护人员将被考核.(考核罚款视情况而定)当月生效.