汽车底盘设计的工艺流程步骤

汽车底盘生产工艺流程

汽车底盘生产工艺流程

嘿,咱今儿就来讲讲汽车底盘生产工艺流程这档子事儿。

你说这汽车底盘啊,那可真是汽车的大功臣。

就好比人的两条腿,没它车可就没法好好跑啦。

咱就先从零部件生产说起吧。

那一个个小零件,就像是等待出征的小兵,都精神着呢。

工人们在车间里忙活着,这边打磨,那边焊接,火花四溅,那场面,可热闹啦。

“嘿,老张,你这焊接可得仔细着点啊,这可关系到车子的安全呢!”“知道啦,放心吧!”工人们之间这样的对话此起彼伏。

零部件生产好了,那就该组装啦。

就像搭积木一样,把这些零件一个个地拼凑起来。

工人们小心翼翼地把这个装上,把那个对准,嘿,还真有那么点意思。

“哎呀,小李,这个螺丝拧得太紧啦,松一点松一点。

”“好嘞,我看看。

”这一来一往的,底盘的模样就慢慢出来了。

组装好了,还得调试呢。

就跟人要活动活动筋骨一样,得看看这底盘顺不顺溜。

工人们开着车在测试场上跑啊跑,听着有没有啥不对劲的声音。

“咋样啊,没问题吧?”“嗯,还行,挺稳当的。

”

这一套流程下来,一个合格的汽车底盘就诞生啦。

它要承载着整部车的重量,带着人们到处跑呢。

你说这底盘生产是不是挺有意思的?虽然咱普通人平时可能不太关注这些,但这背后可都是工人们的辛勤付出啊。

他们用自己的双手,打造出了这可靠的底盘。

每次在路上看到车子跑得稳稳当当的,我就会想,这

里面也有那些工人们的功劳呢。

所以啊,咱可得好好珍惜咱的车子,也得感谢那些默默付出的工人们。

这就是我对汽车底盘生产工艺流程的一点小感受,嘿嘿。

汽车底盘加工工艺流程

汽车底盘加工工艺流程嘿,你有没有想过汽车底盘是怎么制造出来的呢?这可真是个超级有趣的过程,就像一场神奇的魔术表演,各种零件在工人们的巧手下组合在一起,最终变成了支撑汽车的重要部分——底盘。

在汽车底盘的加工中,第一步就是原材料的准备。

那些钢铁就像是等待被雕琢的璞玉。

工人师傅们得先挑选合适的钢材,这可不是随便选选就行的,就好比厨师做菜得挑新鲜的食材一样。

他们要确保钢材的质量上乘,没有裂缝、没有杂质。

这时候啊,质检员就像一个严格的考官,拿着各种检测工具,这里看看,那里测测,要是钢材不合格,哼,那肯定是不能用的。

接下来就是冲压工序啦。

这就像是把一块平整的面团压成各种形状的饼干模具。

大型的冲压机“轰”的一声压下去,钢材就按照设计好的形状开始变形。

那些负责操作冲压机的工人,可得小心着呢。

他们眼睛紧紧盯着机器,就像老鹰盯着猎物一样,一旦有什么不对劲,就得赶紧停机检查。

我有个朋友就在冲压车间工作,他跟我说:“这冲压机可不好伺候,稍微有点偏差,冲压出来的零件就废了。

”可不是嘛,这就像你包饺子,皮擀得不好,包出来的饺子肯定不好看也不好吃。

冲压好的零件就进入了焊接环节。

焊接工人那可都是技艺高超的工匠啊。

他们拿着焊接枪,就像画家拿着画笔一样。

焊接的火花四溅,就像夜空中绽放的烟花。

不过这烟花可不好看,还很危险呢。

但是这些工人一点都不害怕,他们熟练地把各个冲压件焊接在一起,让底盘的框架初步成型。

我曾经在焊接车间看到一个老师傅,他一边焊接一边哼着小曲儿,那神情可专注了。

旁边的小徒弟就问他:“师傅,您咋这么高兴呢?”老师傅说:“嘿,这焊接就像搭积木,看着底盘一点点成型,心里能不高兴吗?”车架初步焊接好后,就到了涂装工序。

这就像是给底盘穿上一件漂亮的外衣。

涂装可不是简单地刷漆哦。

得先对底盘进行表面处理,把上面的油污、铁锈之类的东西都清理干净,就像你洗脸要洗得干干净净才能擦护肤品一样。

然后通过电泳涂装等先进工艺,让漆均匀地附着在底盘上。

汽车底盘设计

汽车底盘设计汽车底盘是汽车结构中的关键组件,它承载着车身以及其上乘客和货物的重量,并提供稳定的行驶性能和舒适的乘坐体验。

合理的底盘设计不仅能使汽车更加安全可靠,还能提升操控性能和燃油经济性。

本文将从结构设计、材料选择和工艺优化等方面探讨汽车底盘设计的重要性和相关技术。

一、结构设计1.1 载荷传递能力汽车底盘的主要功能之一是承载车身和其上的荷载。

因此,在底盘结构设计中,必须充分考虑底盘的刚度和强度。

通过合理的构造和布置加强筋、支撑件及抗扭杆等,可以增加底盘的承载能力,提高整车的安全性和稳定性。

1.2 空气动力学优化底盘结构对车辆在行驶过程中的空气阻力也有影响。

通过合理的气流引导设计和底部平整的底盘盖板设计,不仅可以减小空气阻力,提高车辆的行驶稳定性,还可以提高燃油经济性。

二、材料选择2.1 强度与轻量化底盘结构的材料选择需要综合考虑强度和重量的因素。

高强度且轻质的材料如高强度钢、铝合金和复合材料等常被选用。

这些材料可以提供足够的强度,同时减轻整车的自重,改善悬挂系统的响应性,提高行驶平稳性。

2.2 耐腐蚀性和可维修性由于底盘处于汽车的底部,经常接触到道路上的水和腐蚀性物质。

因此,在材料选择时,必须考虑材料的耐腐蚀性和可维修性。

采用防腐蚀涂层或使用耐蚀性高的材料可以延长底盘的使用寿命,并降低维修成本。

三、工艺优化3.1 制造工艺底盘的制造工艺对于底盘结构的精确性和可靠性具有重要影响。

采用先进的焊接技术、冲压技术和组装技术可以提高底盘的制造精度、强度和可靠性。

3.2 耐久性和安全性底盘在长期使用中经受了多种外力和环境条件的影响,因此耐久性和安全性是底盘设计的重点考虑因素。

通过在设计和制造过程中进行充分的模拟和试验,可以提前发现潜在的问题,进一步改进和优化底盘结构,确保底盘在各种复杂工况下的持久性和安全性。

总结:汽车底盘设计是汽车设计中至关重要的一环。

结构设计、材料选择和工艺优化都对底盘的安全性、操控性和燃油经济性有着直接影响。

汽车底盘的参数化设计

大连理工大学硕士学位论文汽车底盘的参数化设计姓名:秦玉学申请学位级别:硕士专业:车辆工程指导教师:宋振寰20030301汽车底盘的参数化设计摘要参数化设计方法作为一种全新的设计方法现在己广泛被工业界所采用。

它所具有的高效性、实用性等特点使其成为设计工作的发展方向。

作为制造业的中坚,汽车工业对参数化设计方法的需求就更加迫切了。

参数化设计应用水平的高低直接决定了企业设计效率与设计质量的高低和企业核心竞争力的强弱。

这是关系到企业长久生存与发展的重大问题。

本文介绍了CAD和参数化技术的发展与现状,阐述了参数化设计的基本思想及其应用于汽车底盘总布置设计中的工作原理和程序实现方法。

并且严格按照软件工程所规定的工作流程,应用VisalLISP语言和DCL语言在AutoCAD2000上开发出一套具备初步参数化功能的通用汽车底盘参数化设计系统ChassisParametricDesigner1.O。

本文所开发的参数化设计系统可以实现汽车底盘的参数化装配,并可以通过鼠标拖动或尺寸驱动的方式进行底盘轴距的调整,系统同时将显示底盘尺寸的变化情况。

这个系统为以后进行的系统升级与功能完善工作打下了坚实的基础,其某些程序开发和参数化实现的思想也可为其他参数化系统的开发者所参考、借鉴。

同时,在此系统的基础上可以进一步开发、升级,使本系统成为高水平的商用汽车底盘参数化设计系统。

关键词:CAD底盘总布置参数化设计VisalLlsP二次开发壅兰壁垒堕兰墼些堡盐——AbstractParametricdesign,asanentirelynewmethodofdesign,hasbeenintroducedabroadbyindustry.Itsadvantagesmakeitthedirectionoffuturedesign.Asthenucleusofmanufacturing,automobileindustryrequirestheparametrictechnologymoreurgently.TheapplicationofparametriCtechnologydecidestheefficiencyandthequalityofdesigninonecorporation.Becausetheefficiencyandthequalityofdesignmeanthecorecompetitionofonecorporation,itiSanimportantproblemaboutthedevelopmentofonecorporation.ThiSthesiSintroducestheevolutionandactualitvofcADandtheparametrictechnology,dissertatesthebasicthoughtofparametricdesignandthetheoryanditsprogramoftherealization,andappliesthelanguageofVisalLISPandDCLobeyedbytheworkingflowofsoftwareproject,whichopenupthesystem:ChassisParametricDesignerl.0.ThiSsystemcanrealizetheparametricassemblyoftheautomobilechassisandadjustthewheelbasebydraggingthemouseordrivingthedimension.ThesystemCanalSOdisplaythechangeaboutthewheelbase.Itmakesafirmbaseforupgradeofthesystem.Someideasofthesystemmaysupplymanyreferencesforotherdevelopers.Atthesametime,withthefurtherupgradeanddevelopment,thesystemwillturntothehigh—levelcommercialsystem.Keywords:CADChassisgenera[[ayoutParametricdesignVisaltlSPSecondarydeveIopment墨兰塞墨塑查墼些堡兰——处。

底盘装甲工序流程

底盘装甲工序流程

一、准备工作

1. 检查装甲钢板材料,确保尺寸和表面质量符合技术要求。

2. 对装甲钢板进行编号,按照图纸要求标识位置。

3. 现场清理干净,确保作业环境符合要求。

二、定位固定

1. 将装甲钢板放置在底盘上,对齐预留的安装孔位置。

2. 使用螺栓临时固定装甲钢板,检查定位是否准确。

3. 全面拧紧螺栓,确保装甲钢板与底盘完全贴合。

三、焊接

1. 选择合适的焊条和焊机,对装甲钢板边缘进行打底。

2. 按照焊接程序和工艺要求,逐步完成装甲钢板的焊接。

3. 焊接过程中,保证焊缝形状规范,无裂纹、未焊透等缺陷。

四、后处理

1. 对焊接部位进行打磨,确保表面质量平整、无毛刺。

2. 进行外观检验,发现问题及时补焊。

3. 对装甲进行抛光处理,提高表面质量。

五、质量检验

1. 使用专用仪器检测焊缝质量。

2. 进行装甲结构的整体性和密封性检验。

3. 对装甲进行打击测试,检查结构强度。

4. 所有质量检验结果符合设计要求后,方可出厂使用。

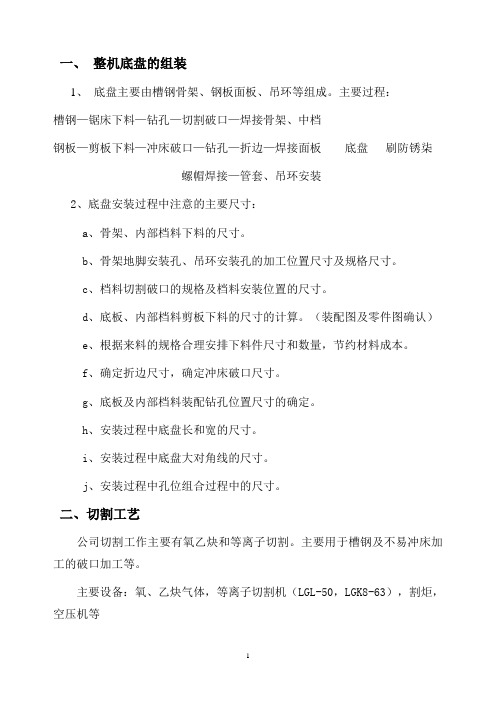

底盘生产工艺

一、整机底盘的组装

1、底盘主要由槽钢骨架、钢板面板、吊环等组成。

主要过程:

槽钢—锯床下料—钻孔—切割破口—焊接骨架、中档

钢板—剪板下料—冲床破口—钻孔—折边—焊接面板底盘刷防锈柒

螺帽焊接—管套、吊环安装

2、底盘安装过程中注意的主要尺寸:

a、骨架、内部档料下料的尺寸。

b、骨架地脚安装孔、吊环安装孔的加工位置尺寸及规格尺寸。

c、档料切割破口的规格及档料安装位置的尺寸。

d、底板、内部档料剪板下料的尺寸的计算。

(装配图及零件图确认)

e、根据来料的规格合理安排下料件尺寸和数量,节约材料成本。

f、确定折边尺寸,确定冲床破口尺寸。

g、底板及内部档料装配钻孔位置尺寸的确定。

h、安装过程中底盘长和宽的尺寸。

i、安装过程中底盘大对角线的尺寸。

j、安装过程中孔位组合过程中的尺寸。

二、切割工艺

公司切割工作主要有氧乙炔和等离子切割。

主要用于槽钢及不易冲床加工的破口加工等。

主要设备:氧、乙炔气体,等离子切割机(LGL-50,LGK8-63),割炬,空压机等

操作事项:

1、根据图纸标出需切割的尺寸

2、检查气压是否正常,是否有漏气现象,

3、切割时将割炬接近工件悬起3mm,垂直工件并匀速移动。

4、切割工件应搁放离地面有一定高度,被切割工件正下方不能有其他

物件。

5、切割操作时应使用一块标准挡板,作为尺寸的标尺同时可以防止手

抖动而误割。

6、切割完成后,先将火炬开关关闭,再移开工件。

底盘装配流程及工艺概述

(8) 随车卡上车型号、流水号、发动机号、订单号、生产 日期(年月日)记录完整准确,自检记录必须完整准确,出现异 常时‘不良事项记录’描述准确清晰,车间、班组质量员有检查 确认记录,返工合格有签字确认。

(9)作业者在离岗(如停工停线、课间休息、下班等)之 前,必须完成本工序的各项作业内容;底盘推到下道工序前必须 完成本工序的各项作业内容,如本工序作业未完成底盘已推到下 道工序,作业者必须将本工序完成后,再进行下一台底盘的作业 ;严禁因作业速度问题而降低质量标准、简化作业顺序、在随车 卡上虚假反映情况(如零件质量问题而装不上、缺件等)。

4.制动系 制动系统俗称刹车系统,按作用不同和结构特点可分为行车

制动系统和驻车制动系统;制动器结构可分为鼓式制动器和盘式 制动器,如图所示。驻车制动器在停车时用手操作,行车制动器 在汽车行驶时用脚控制。

5.1.2底盘装配工艺概述

1.什么是工艺 工艺就是从原材料到成品的过程和方法。它包含内容非常广

3.底盘工艺纪律

(1) 坚持三不原则:不接收不良品{即所使用的零件无明

显可见缺陷(如开裂、变形、油漆不良、铆接不良、扭曲、凹

凸不平等)};不制造不良品(如滑丝、划伤、磕碰伤等);

不流出不良品(加强自工序不良品的在线返修)。

(2) 坚持三自控制:对于本工序产品的操作者自检、自查

、自做标记的原则。

(3) 产品一致性原则:供给同批次客车厂家所采用零部件

泛,包括工艺文件、工艺纪律检查、工具、设备、人员、装配顺 序、现场等等。它是人类在劳动中积累起来并经过总结的操作技 术经验。工艺工作包括工艺管理、工艺技术、工艺装备和工艺人 员培训等内容。

2.工艺的重要性 工艺是产品生产的主要依据,科学合理的工艺是生产优质产

汽车底盘设计的工艺流程步骤

应聘人:张 慧 日 期:2013年7月9日

综述

在总装工艺中,底盘工艺设计相对于电器和内外饰来说,刚性强,多品 种车型的通用性差,每更新换代一种车型,均需要更新车间大量专用设备和生 产工艺。底盘工艺设计可以称得上是总装生产线的“灵魂”,涉及的专业知识 较多,如机械化、电控、非标设备、抱具结构等,决定着生产线的工艺设备种 类和数量、物流工位器具形式等。因此,底盘工艺设计在总装生产线的开发中 占有举足轻重的地位,是产生高性价比总装生产线的关键。 In the assembly process, the chassis relative to the electrical and process design for interior and exterior, rigid, multi-species models of the general poor, one model for each replacement, all you need to update a large workshop equipment and production processes. Process design chassis assembly line can be called a soul, involving the expertise of more, such as mechanization, electronic control, non-standard equipment, hold a structure, determine the production line process equipment types and quantities, logistics station form such appliances. Therefore, the chassis assembly line process design in the development occupies a pivotal position, is to produce cost-effective assembly line key.

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

工厂设计的参数包括以下几方面: a 生产纲领即年产量; b 年时基数即生产班次、生产线的利用率等; c 生产线的自动化程度; d 生产线的工艺水平要求(如主要设备选用原则、生产线的输送方式、电气控制 水平等);

Step Two: Process Analysis 第二步:工艺分析

The first step: Chassis prerequisite for process design 第一:底盘工艺设计的前提条件

1.1 Product information

Assembled together all the digital-analog constitute a vehicle modulus, modulus can be obtained from several parts of the structure, size, position relationship. Can also be generated by a digital-analog vehicle, sub-assembly, thus taking into account technological design process, we must first enter the digital model.

2.1 plant design parameters

Plant design parameters include the following aspects: a production program that annual production; b is the base year production shifts, production line utilization; c production line automation; d production line process requires (such as major equipment selection principles, means of transportation lines, electrical control levels, etc.);

2.2 Project stage

2.2.1 determine the assembly sequence Each chassis components, sub-assemblies and assemblies are assembled according to a strict order to complete the entire chassis assembly, each part of the assembly must be guaranteed in order to complete all the assembly work and easy to assemble. 2.2.2 Tool Selection Choose according to wind conditions trigger assembly technology, sleeves, electric wrenches and other tools

2.2.3 tooling design and fabrication According to models of specific institutions, combing complete breakdown of special tooling, design and development of special tooling. 2.2.4 The preparation process of order cards The availability of preconditions, through process analysis, you can begin the preparation process card chassis. Process card chassis design, manufacture and commissioning of the entire process guidance document is the basis for all the work chassis line, the compilation process card on the chassis line depth and quality of the design, manufacture, testing the quality of the whole process even play a decisive role in the success or failure

2.1.2 SE analysis

SE analysis includes the following aspects: a hold with upper body positioning point is universal; b tooling is universal; (mainly including engine spreader, front axle dispensing tooling, etc.) c partially assembled chassis institutional change is enough space; (wind trigger assembly is interfering with other components, torque wrench torque when playing rotation has enough space, etc.)

Car chassis process planning processes 汽车底盘工艺规划的流程

应聘人:张 慧 日 期:2013年7月9日

综述

在总装工艺中,底盘工艺设计相对于电器和内外饰来说,刚性强,多品 种车型的通用性差,每更新换代一种车型,均需要更新车间大量专用设备和生 产工艺。底盘工艺设计可以称得上是总装生产线的“灵魂”,涉及的专业知识 较多,如机械化、电控、非标设备、抱具结构等,决定着生产线的工艺设备种 类和数量、物流工位器具形式等。因此,底盘工艺设计在总装生产线的开发中 占有举足轻重的地位,是产生高性价比总装生产线的关键。

1.1产品资料

将所有数模装配在一起就构成了一个整车数模,从数模中可以获得零部件的结 构尺寸、位置关系。由数模还可以生成整车、分总成,因此工艺设计计过程中,首 先要输入数字模型。

The first step: Chassis prerequisite for process design 第一步:底盘工艺设计的前提条件

In the assembly process, the chassis relative to the electrical and process design for interior and exterior, rigid, multi-species models of the general poor, one model for each replacement, all you need to update a large workshop equipment and production processes. Process design chassis assembly line can be called a soul, involving the expertise of more, such as mechanization, electronic control, non-standard equipment, hold a structure, determine the production line process equipment types and quantities, logistics station form such appliances. Therefore, the chassis assembly line process design in the development occupies a pivotal position, is to produce cost-effective assembly line key.

d、装配工装是否与零部件干涉、零部件与零部件是否干涉; e、油液加注量是否变化; f、同一工位的工具是否通用。 g、工位节拍是否平衡(例如解决工位平衡的方法为:分装成小总成、分成 几部分分工位装配) 针对SE检查出的问题,一般形成问题KTM表,进行逐项整改关闭。

Step Two: Process Analysis 第二步:工艺分析

2.1 Process Line Analysis According to institute provides product information for product line analysis process to complete wiring diagram mounted chassis technology or explosion drawing design. 2.1.1 chunked The same type of chassis is basically the same block, generally by the fuel system chassis, power train, steering system, driving system and the braking system and other components), the connection between the assembly and the order of the sub-blocks in order to ensure rational assembly。

2.1工艺线路分析

根据设计院提供的产品资料进行产品工艺线路分析,完成装底盘工艺线路图 或爆炸图设计。