200吨压铸机PLC程序

压铸机的PLC冗余控制

压铸机的PLC冗余控制本文采用PLC的冗余方式来控制压铸工艺流程,设计了PLC的冗余硬件和冗余软件,通过PLC编程实现控制权的决定和传输,并控制两个CPU互相监视对方工作状态,并且保持通信正常,出现故障时及时掌握主控权以保证压铸机继续工作,不仅降低突发故障及故障程度,而且经济实用。

标签:PLC;冗余控制;压铸;工作状态1 引言压铸占据着国民经济发展过程当中的紧要地位[1]。

当设备出现故障,可能会导致整个流程出现故障,产生巨大的经济损失,甚至人身安全[2-3],因此实现对其工作的控制很重要。

PLC由于可靠性高、抗干扰能力强而广泛地应用于工业控制领域[4]。

采用PLC控制压铸机的工作状态,在很大程度上提高了压铸机的自动化水平,提高了控制系统的可靠性。

本文在PLC控制系统中引入双CPU冗余控制模式,以提高压铸机在工作过程中的可靠性。

冗余控制是利用一定量的设备或部件构成控制系统的控制方法。

当设备或部件损坏时,它可以以硬件的、软件的或人工的方法,替换被故障损坏的设备或部件,并保证系统可以继续正常工作。

使用冗余系统的控制方式,可以减少系统停机率,使系统基本上实现不间断工作、提高生产效率。

2 压铸控制流程压铸机在工作过程中速度,压力等主要参数直接影响压铸件的生产要求,因此,对压铸机工作状态的控制和监测是最方便的方法。

将传感器连接在压铸机的待监测部位感受压铸机工作状态中的工艺参数,然后将采集到的信息送入到PLC 中进行逻辑运算形成相应的开关量输出,通过控制压铸机上的阀门开关,同时将信息送到PC中,控制设备的工作状态。

压铸控制流程如图1所示。

3 压铸机冗余控制原理3.1 PLC的选择在对压铸机的速度,压力等主要参数进行控制时,为了实现冗余控制,PLC 的选择很重要。

三菱推出经济型QUTESET三菱PLC,结构灵活,易于学习,传输效果好,完全支持GX开发软件,具有优良的性价比。

经济型QUTESET三菱PLC如图2所示。

金属压铸机的PLC控制

金属压铸机的PLC控制

1.任务描述

压铸机的动作由液压游缸推动,执行元件为电磁阀。

其工艺流程如下:(1)原位:模板在开模确认位置,开模确认限位开关SQ2闭合;洗模嘴上升归位,喷嘴归位限位开关SQ5闭合。

(2)关模:有启动信号按下后,关模电磁阀YV0通电,模板右移。

(3)射出:当模板右移到位,关模确认限位开关SQ3闭合,射出电磁阀YV5通电,射出活塞向左移,将金属射进模内。

(4)冷却:射出活塞自动归位,射出确认限位开关SQ4闭合,冷却水电磁阀YV4通电,利用冷却水成型。

(5)开模:延时5s待工件冷却后,开模电磁阀YV1通电,模板左移,工件自动顶出。

(6)洗模:模板左移到位,开模确认限位开关SQ2闭合,喷嘴下移电磁阀YV2、喷嘴液电磁阀YV3均通电,喷嘴下移并喷洗模液。

(7)复位:喷嘴下移到位,喷嘴下移限位开关SQ6闭合,喷嘴上移电磁阀通电,喷嘴上升回到原位。

2.设计任务及控制要求

要求采用PLC控制系统设计,使压铸机按以下三种操作方式工作:

(1)周期操作:按下启动按钮,压铸一个工件,即经过关模、射出、冷却、开模、洗模、复位一个循环周期后,等待下一次启动信号来,再压铸一个工件。

(2)自动连续操作:按下启动按钮,自动循环作业,连续压铸工件,直至停止按钮按下,才停止作业。

(3)单步操作:按下一个单步操作按钮,实现一步操作.。

铸造机plc课程设计

铸造机plc课程设计一、教学目标本课程旨在通过学习铸造机PLC的相关知识,使学生掌握PLC的基本原理、编程方法和应用技巧,培养学生具备铸造机PLC系统的设计、调试和维护能力。

1.了解PLC的基本工作原理和结构;2.掌握PLC编程软件的使用方法和编程技巧;3.熟悉铸造机PLC系统的常见故障及其排除方法;4.掌握铸造机PLC系统的调试和维护方法。

5.能够使用PLC编程软件进行程序设计;6.能够根据实际需求,设计和修改PLC程序;7.能够对铸造机PLC系统进行调试和维护;8.能够分析和解决铸造机PLC系统常见故障。

情感态度价值观目标:1.培养学生对新技术的兴趣和好奇心,激发学生学习PLC技术的热情;2.培养学生团队合作意识和动手实践能力,提高学生解决实际问题的能力;3.培养学生认真负责的工作态度,增强学生职业素养。

二、教学内容本课程的教学内容主要包括PLC的基本原理、编程方法、应用案例和铸造机PLC系统的调试与维护。

1.PLC的基本原理:介绍PLC的定义、发展历程、基本工作原理和结构组成;2.PLC编程方法:讲解PLC编程的基本方法,包括指令的使用、程序的和调试;3.PLC应用案例:分析典型的PLC应用案例,使学生掌握PLC在实际工程中的应用技巧;4.铸造机PLC系统的调试与维护:讲解铸造机PLC系统的调试方法,包括硬件调试和软件调试,以及系统的日常维护和故障排除。

三、教学方法为了提高教学效果,本课程将采用多种教学方法相结合的方式进行授课。

1.讲授法:通过讲解PLC的基本原理、编程方法和应用案例,使学生掌握相关知识;2.案例分析法:分析典型的PLC应用案例,让学生学会将理论知识应用于实际工程中;3.实验法:安排实验室实践环节,让学生动手操作,提高实际操作能力;4.小组讨论法:学生进行小组讨论,培养学生的团队合作意识和解决问题的能力。

四、教学资源为了支持本课程的教学,我们将准备以下教学资源:1.教材:选用国内权威的PLC教材,为学生提供系统的理论知识;2.参考书:提供相关的参考书籍,丰富学生的知识体系;3.多媒体资料:制作课件、视频等多媒体资料,直观地展示PLC的工作原理和应用案例;4.实验设备:准备充足的实验设备,确保每个学生都能动手实践,提高实际操作能力。

基于PLC的金属压铸机控制系统设计

② 三 段变 速打料 的无 级变 速调 节 射 出活 塞打料 的整个 行 程分 为 三段 ,第一 段按 系统设 定 的工 艺 参 数调 节 比例 阀的 流 量 和压 力 ,压 射 速 度 为 V , 。

当 活 塞 位 移 量 为 。 ,P C 自 动 调 用 第 二 组 流 量 和 压 力 给 时 L

" 外 ,系 统 还 | r_. 子程 序 , 手 动 按 钮 设 存 HMI 殳 『动 界 面 i , 川 于 箭 洲 试 干 维 护 , 【 以 控 制 执 行 阀 的 步 动 f i ¨ 1 『 作 序 f ,停 止按 钮 按 下后 , f i 会 马 j停 止 当 前 操 作 , 二

构¨ 1 _ I 一

圈 I 控 制系坑蛆成框图

收 稿 目; :2 0 0 0 9 o4 2 2 }

维普资讯

自动 化

核心 控 制器 采』 菱 F 2 6 MR基本 单 元 ,扩展 f j X N一 4

l F N 8 D 模 拟 输 入 模 块 、 l F N一 D 模 拟 输 出 块 X2 一 A 块 X2 4 A 模 块 、 l块 F 2 l 高 速 计 数 模 块 。 F 2 系 列 P C 具 X N— HC XN L 有 超 高 速 运 算 速 度 , 基 本 指 令 仅 为 00 } , 应 用 指 令 为 .8 s x

油 泵 电 机 为 3 k 三 相 鼠 笼 式 交 流 异 步 电 动 机 , 采 用 0W

定值 ,通 过 比例插 装 阀控 制放 油 速度 ,实 现第 二压 射 速度 V ,当位 移量 到达 L 时再 自动 变速 为 V 。程 序运 行 时将相 应 的 工艺参 数 移至 当前的工 作缓 冲 区作 为给 定值 ,整 个过 程 采 用 了给定 值与 实测 流 量 、压力 的反馈 量 构 成 的一 闭环

plc压铸机课程设计

plc压铸机课程设计一、课程目标知识目标:1. 学生能理解PLC压铸机的基本原理和结构组成,掌握压铸机的工作流程及各个部分的协同作用。

2. 学生能够掌握PLC编程基础知识,运用PLC对压铸机进行简单的编程与控制。

3. 学生能够了解压铸机在工业生产中的应用及其重要性。

技能目标:1. 学生能够运用所学知识,分析并解决PLC压铸机在实际生产中遇到的问题。

2. 学生通过小组合作,设计并完成一个简单的PLC压铸机控制系统,提高实践操作能力。

3. 学生能够运用相关软件进行PLC程序的编写和调试,具备一定的编程能力。

情感态度价值观目标:1. 学生通过本课程的学习,增强对自动化设备及其在工业生产中应用的兴趣,激发学习热情。

2. 学生在小组合作中培养团队协作精神,学会沟通与交流,提高解决问题的能力。

3. 学生能够认识到PLC压铸机在提高生产效率、降低劳动强度方面的重要作用,增强社会责任感和使命感。

二、教学内容1. PLC压铸机原理及结构:介绍PLC压铸机的工作原理、主要结构及其功能,使学生了解压铸机的基本组成。

- 教材章节:第1章 PLC压铸机概述- 内容列举:压铸机工作原理、结构组成、功能及应用场景2. PLC编程基础:讲解PLC编程的基本知识,包括编程语言、指令系统、编程软件的使用等。

- 教材章节:第2章 PLC编程技术- 内容列举:编程语言(LD、IL、FBD等)、指令系统、编程软件操作3. PLC压铸机控制系统的设计:通过实例分析,使学生学会设计简单的PLC压铸机控制系统。

- 教材章节:第3章 PLC压铸机控制系统设计- 内容列举:控制系统的设计原则、步骤、实例分析4. PLC压铸机编程与调试:教授学生如何编写、调试PLC程序,并应用于实际压铸机控制。

- 教材章节:第4章 PLC程序设计与调试- 内容列举:编程技巧、调试方法、故障排查5. 实践操作:组织学生进行小组合作,完成一个PLC压铸机控制系统的设计、编程与调试。

PLC金属压铸机课程设计_

感谢观看

汇报人:

定义:PLC金属压铸机是一种采用PLC控制技术的金属压铸设备,用于生产各种金属制品。 特点:自动化程度高,生产效率高,产品质量稳定。 应用领域:广泛应用于汽车、电子、机械、航空航天等行业。 主要用途:用于生产各种金属制品,如汽车零部件、电子元器件、机械零件等。

工作原理

压铸机主要由压铸模、压铸机和控制系统组成 压铸模用于过程 压铸过程包括熔化、压铸、冷却和脱模等步骤 PLC金属压铸机通过PLC控制系统实现自动化生产,提高生产效率和质量

检验方法:目测 、测量、试验等

检验结果记录与 分析:记录检验 结果,分析原因 ,提出改进措施

05

PLC金属压铸机安全保护系统设计

安全保护系统的基本要求

安全保护系统 应具备紧急停 止功能,确保 设备在紧急情 况下能够立即

停止运行。

安全保护系统 应具备故障报 警功能,当设 备出现故障时 能够及时发出

传感器:用于检 测金属压铸机的

状态和参数

执行器:用于执 行PLC控制器的

指令

通信模块:用于 PLC控制器与其

他设备的通信

显示器:用于显 示金属压铸机的 运行状态和参数

电源模块:为 PLC控制器和其 他硬件提供电源

控制系统的软件设计

软件架构:模块化设计,易于维护 和扩展

编程语言:C++、Java等

功能模块:控制模块、数据采集模 块、人机界面模块等

安全继电器:控制设备在安全状态 下运行

安全联锁装置:确保设备在安全状 态下运行

安全报警装置:在设备出现异常时 发出报警信号

安全保护系统的设计与实现

安全保护系统的重要性:确保生 产安全,防止事故发生

安全保护系统的设计原则:可靠 性、灵敏性、可维护性

金属压铸机PLC控制系统设计分析

金属压铸机PLC控制系统设计分析作者:谭旭来源:《中国新技术新产品》2017年第04期摘要:金属压铸机控制系统设计中,PLC方面采用硬件、软件的途径,能够更好地控制金属压铸机控制系统。

本文探讨了PLC下在金属压铸机控制系统的设计与应用。

关键词:PLC;金属压铸机;控制系统中图分类号:TG233 文献标识码:A金属压铸机在我国的机电、冶金、汽车等行业比较常用,金属压铸机控制系统的电气运行方面,属于控制系统的设计关键,为了提高金属压铸机的工作效率,采用PLC设计,在金属压铸机控制系统的工业环境中,配置专业的计算机设备,提高控制系统设计的可靠性。

一、PLC在金属压铸机控制系统中的原理金属压铸机控制系统设计,主要分为两种控制方式,分别是单周操作和自动连续操作。

单周操作是指按下金属压铸机控制系统的启动按钮,压铸工件在关模、射料、冷却、开模的循环周期后,直接等待下次的启动信号。

自动连续操作,采用了PLC设计,在自动连续操作中,按下了启动按钮,就能够进入自动循环的作业中,在连续压铸的状态中,按下停止按钮,才能停止作业。

PLC在金属压铸机控制系统内,按照控制的要求,规划出不同工步的电磁阀通断电状态,主要控制关模阀、开模阀、下移阀、洗模阀、冷却阀、射料阀、上移阀,分配好PLC自动化的控制资源,满足金属压铸机控制系统的设计要求,完善控制系统的运行。

二、PLC在金属压铸机控制系统中的硬件设计1.控制系统设计金属压铸机控制系统硬件的控制系统设计中,与PLC配合,设计人机界面,接入24V的电源,利用RS-422接口,直接控制金属压铸机控制系统的各项模块,在RS-422接口的作用下,与FX2N-64MR模块连接,分支作用成两个控制系统,第一是执行电磁阀、气动阀、泄压阀、润滑泵电机以及工作状态指示灯;第二是启动停止按钮、手动自动半自动转换开关、紧急停止按钮、行程位置检测开关、变频器报警输出端子等控制。

接下来,是人机界面的功能模块系统设计,重点控制金属压铸机控制系统的油泵电机、变频器、压力电比例阀、位移编码器、超声波传感器等,构成硬件控制系统的框图结构。

S7_200PLC程序的设计举例

S7_200PLC程序的设计举例S7-200是一款西门子公司推出的小型可编程逻辑控制器(PLC),广泛应用于工业自动化控制系统中。

它具有编程灵活、功能强大、性能稳定等特点,可用于控制各种设备和过程。

下面将通过一个具体的举例来说明S7-200PLC程序的设计思路和步骤。

假设我们要设计一个自动化控制系统,控制和监测一个简单的流水线加工过程。

该流水线有一个进料输送带、一个加工工位和一个出料输送带。

整个过程需要按照以下步骤进行控制:1)启动进料输送带;2)当物料到达加工工位时,启动加工工位;3)当物料加工完成后,停止加工工位并启动出料输送带;4)当物料离开出料输送带时,停止出料输送带。

首先,我们需要对整个流程进行拆分,确定各个步骤所对应的PLC程序。

按照上述步骤,我们可以将整个流程拆分为以下几个部分:进料输送带控制、加工工位控制、出料输送带控制。

接下来,我们逐一来设计每个部分的PLC程序。

1.进料输送带控制:我们需要一个输入信号来检测物料是否到达起始位置,可以使用一个光电开关来实现。

建立一个标记位用于记录物料是否到达起始位置,当光电开关感应到物料时,标记位置为1;当物料离开起始位置时,标记位置为0。

此外,我们还需要一个输出信号来控制输送带的启停,设为Q0.0。

进料输送带的PLC程序可以如下设计:-PLC程序设计-I:1.0/0---,-----+当输入I:1.0/0检测到物料到达起始位置时,输出O:0.0/0为1,启动输送带;当检测到物料离开起始位置时,输出O:0.0/0为0,停止输送带。

2.加工工位控制:加工工位需要一个输入信号来检测物料是否到达工位,同样可以使用光电开关来实现。

建立一个标记位用于记录物料是否到达工位,当光电开关感应到物料时,标记位置为1;当物料离开工位时,标记位置为0。

此外,我们还需要一个输出信号来控制工位的启停,设为Q0.1、加工工位的PLC程序可以如下设计:-PLC程序设计-I:1.0/1---,-----+O:0.1/0---+-----+-()当输入I:1.0/1检测到物料到达工位时,输出O:0.1/0为1,启动工位;当检测到物料离开工位时,输出O:0.1/0为0,停止工位。

200吨压机电控柜操作说明

200吨压机电控柜操作说明本控制柜核心部件采用德国西门子公司生产的S7-200可编程控制器,CPU224XP EM223扩展模块,其性价比高,运算速度快,抗干扰能力强,可靠性高,功能强大,设计、使用和维护方便。

显示单元采用德国西门子公司生产的TD400C文本显示器是一种友好的人机界面,可以进行速度设定、速度显示、距离设定、压力设定、压力显示故障报警等。

本控制柜采用手动/自动/标定/信息显示模式系统运行前进行参数标定:依次合上总电源开关,QF2、QF3、QF4、QF5、QF6检查有无报警信息,出现报警信息时检查故障原因进行处理,按F6消除声音报警,旋转开关扳倒中间位置按复位按钮进行复位,正常时会出现下面屏幕然后按ESC键进入主菜单页面按:“▼”键使光标位于“系统参数设定”按确认键“ENTER”请求输入密码:输入正确密码后会打开以下页面:“第一减速点”是快速距离设定,设定值是从相对坐标0点开始设置,“第二减速点”是慢速距离设置,设定值也是从相对坐标0点开始设置,“压制终点”设定值从相对坐标开始设置,也是压制目标值。

按一次“ESC”键屏幕无光栅闪烁再按“▼”进入“绝对坐标设置”屏幕根据现场情况设置绝对坐标位置,卸下光栅尺与压头链接,使光栅尺脉冲头定于与上限合适位置,使光标位于“绝对坐标清零后面0.0MM处”按“ENTER”键,使“绝对坐标显示0.0MM”此时设置完毕。

按“ESC”键使光标无闪烁,再按“▼”键进入“相对坐标设定”屏幕使光栅尺往下某一位置也可精确测量,为相对坐标,使光标位于“相对坐标清零0.0MM处,此时按下“ENTER”键使两值相等,相对坐标设置完毕。

按“ESC”键退回到主菜单按“▼”进入“系统压力及速度标定”按“ENTER”键进入子菜单,显示以下屏幕:进入页面设置系统压力保护值,修改参数后先按“ENTER”键确认,再按F4写入,按ESC键使光标无闪烁,按“▼”键进入精压速度设定屏幕:精压速度设定最高为2.0mm/s,设定后按“ENTER”确认,按ESC键使光标无闪烁,返回主菜单进入“保压、卸荷时间设定”按确认ENTER键进入子菜单:设置卸荷与保压时间,设定完成后按ESC键进入精压速度设定界面进行快速,慢速精压速度测试,进入以下页面。

基于PLC的压铸机控制系统设计

基于PLC的压铸机控制系统设计摘要:针对传统的压铸机控制系统采用继电器控制,微机控制,通过分析压铸机及其工作流程,PLC控制器的硬件选择梯形图和接线图设计、控制系统设计、抗干扰设计等等,我们设计一个包括手动控制,半自动控制和全自动控制方式的压铸机PLC控制系统,该系统具有良好的抗干扰性能,通过系统仿真软件的调试和现场调试,结果表明系统安全、可靠、高效。

关键词:压铸机;控制系统;PLC;抗干扰压铸机具有节能、节材等优点,在现代工业生产中得到了广泛的应用。

与传统的继电器和微机控制相比,可编程控制器(PLC)具有成本低、操作简单、功能灵活、使用方便、维护工作量小等优点,在工业生产过程自动化应用中越来越受欢迎。

基于PLC控制技术取代传统的机械和电气接触器和微机控制压铸机控制系统,本文设计一个手动控制,半自动控制和自动控制三种控制方式的压铸机控制系统,通过实验,提高了自动化程度的压铸机,提高设备的可靠性,使操作更人性化。

一、压铸机系统建模及控制原理分析金属压铸机控制系统设计主要分为两种控制模式。

单周操作和自动连续操作。

单周操作是指按下金属压铸机控制系统的启动按钮,压铸工件在关模、射料、冷却、开模的循环周期后,直接等待下次的启动信号。

自动连续运行,采用PLC设计,在自动连续运行中,按下启动按钮,进入连续压铸型自动循环操作,在连续压铸状态下,按下停止按钮才能停止作业。

PLC在金属压铸机控制系统中,根据控制要求,规划出不同工步的电磁阀通断电状态,主要控制关模阀、开模阀、下移阀、洗模阀、冷却阀、射料阀、上移阀,分配好PLC自动化的控制资源,满足金属压铸机控制系统的设计要求,完善控制系统的运行。

二、PLC控制系统设计(1)基于PLC顺序功能压铸机控制设计在分析压铸机控制原理的基础上,本文首先基于西门子S7-200软件对设备的工作过程进行了顺序功能图的建立,通过顺序功能图的绘制,明确显示了整个压铸机设备的工作步进情况,便于PLC程序的编写及后期的调试与修改。

PLC压机程序

标题注释创建者日期存存存存存存存[存存存存存]8000[程程存存]8000 步[注注存存]0 块 0 点[文文文存存存存]0 块 0 点[特特特块特特特特特] 0 块[内特内内特特]0 块[内特CC-Link/LT特特] 0 块[无无无特无]OFF[调调调调存特特调]无[RUN端端端端]无[CC-Link 软软]连连块有C C-Link 运运存存C C-Link 站站站[站站站]扩扩扩扩占占远远远保保/无无远台台/远站远站站设设远台点台指指 1/ 1远远设远远1倍设设占占2远64点无设设2/ 3远远设远远1倍设设占占2远64点无设设3/ 5远远设远远1倍设设占占2远64点无设设数数数 : MAIN数数数 : MAIN数数数 : MAIN数数数 : MAIN数数数 : MAIN数数数 : MAIN数数数 : MAIN数数数 : MAIN数数数 : MAIN数数数 : MAIN数数数 : MAIN数数数 : MAIN数数数 : MAIN数数数 : MAIN数数数 : MAIN数数数 : MAIN数数数 : MAIN数数数 : MAIN数数数 : MAIN数数数 : MAIN数数数 : MAIN数数数 : MAIN数数数 : MAIN数数数 : MAIN数数数 : MAIN数数数 : MAIN数数数 : MAIN数数数 : MAIN数数数 : MAIN数数数 : MAIN数数数 : MAIN数数数 : MAIN数数数 : MAIN数数数 : MAIN数数数 : MAIN数数数 : MAIN数数数 : MAIN数数数 : MAIN数数数 : MAIN数数数 : MAIN数数数 : MAIN数数数 : MAIN。

PLC金属压铸机课程设计 (2)

湖南工程学院课程设计课程名称电气控制与PLC 课题名称金属压铸机电气控制系统设计专业班级自动化0904班姓名麻文继学号20090102040921指导教师赖指南、刘星平、唐勇奇、谭梅2012年6月15日湖南工程学院课程设计任务书课程名称电气控制与PLC 课题名称金属压铸机电气控制系统设计专业班级自动化0904班姓名麻文继学号2009010204021指导教师赖指南、刘星平、唐勇奇、谭梅审批黄峰、汪超、刘星平任务书下达日期2012年6月4日课程设计完成日期2012年6月15日PLC是应用最广的以计算机技术为核心的自动控制装置。

本设计以西门子公司的S7-200PLC为基础,设计出一个简易的搬运机械手控制系统。

设计的第1章主要是对PLC和金属压铸机作了一个简要的介绍。

第2章的内容就是对三种控制方案(继电器控制、微机控制、PLC控制)做简单的介绍和的对比,进而得出最优方案。

第3章主要本系统的硬件电路的设计,包括:PLC外部电路设计。

第4章是金属压铸机电气控制系统的软件设计,主要是根据硬件电路和的工作原理先设计出顺序功能图,进而设计出系统的梯形图。

第5章讲的是程序调试过程,主要是程序调试过程中所遇到的问题,以及解决方案。

在本设计编写过程中,得到了懒指南老师的悉心指导,以及各位同学的一些帮忙,谨在此表示衷心的感谢。

因为设计者本人水平有限,设计过程中难免会有些错漏之处,恳请读者批评指正。

第1章概述 (1)1.1 PLC简介 (1)1.2金属压铸机概述 (2)第2章控制方案论证 (4)2.1继电器控制方案 (4)2.2微机控制方案 (4)2.3 方案的对比及选择PLC控制方案的原因 (5)第3章控制系统硬件电路设计 (7)3.1 电器元件清单 (7)3.2 PLC控制面板 (8)3.3 PLC的I/O接线图I (9)第4章控制系统软件设计 (1)4.1控制系统的软件设计原理 (9)4.2控制系统的工作循环图和顺序功能图 (11)4.3控制系统的梯形图程序 (13)第5章控制系统调试 (18)5.1 控制系统的调试过程 (18)结束语 (19)致谢 (20)参考文献 (21)附录 (22)第1章概述1.1 PLC简介PLC在现在制造系统中有了很大范围的应用。

金属压铸机PLC控制系统设计分析

态中, 按下停 止按 钮 ,才能停 止作业 。 金属 压铸 机控 制 系统 的P L C,运 用专 业 的绘 图软件 , P L C 在金属压铸机控 制系统 内,按照控制 的要 求 ,规划 绘 制人 机界 面 中的操作 画面 ,需要在 计算 机上 ,制作 出人 出不 同工 步 的电磁 阀通断 电状 态 ,主要控 制关模 阀 、开模 机 界 面上 的画 面 ,通 过S C 一 0 9 电缆 ,将制 作好 的 画面传 送 阀 、下 移 阀 、洗模 阀 、冷 却 阀 、射料 阀、上移 阀 ,分 配好 到 人机 界面 内 ,或 者直接 上传 到存储 器卡 中 ,完 成 画面地 P L C自动化 的控制资源 ,满 足金属压铸机控制 系统的设计要 制 造 ,同步 画面对 应 的数据 。人机 界面 的画面制 作 ,主要 求 ,完善控制系统的运行 。 包 括 图形 、数据 图形 、工艺参 数 以及 故 障显示 ,运用 指示 二 、P L C 在 金属压 铸机控制系统 中的硬件设计 器 ,显 示故 障 ,定位 元件 的位 置 ,还要 在P L C中实现 闪 图

金属压 铸机 控制 系统设计 ,主要分 为两种 控制 方式 , 分别 是单 周操作 和 自动连续 操作 。单周 操作 是指按 下金 属

压铸 机控 制 系统 的启 动按 钮 ,压 铸工 件在关 模 、射料 、冷 O 分配 中的线路和 资源 。 却 、开模 的循 环周期 后 ,直接 等待下 次 的启 动信 号 。 自动 三、P L C 在金属压铸机控 制系统 中的软 件设计 连续操作 ,采用 了P L C 设计 ,在 自动连续操作 中,按下 了启 动按 钮 ,就能 够进入 自动循 环 的作业 中 ,在 连续压 铸 的状

。

中胃 莩

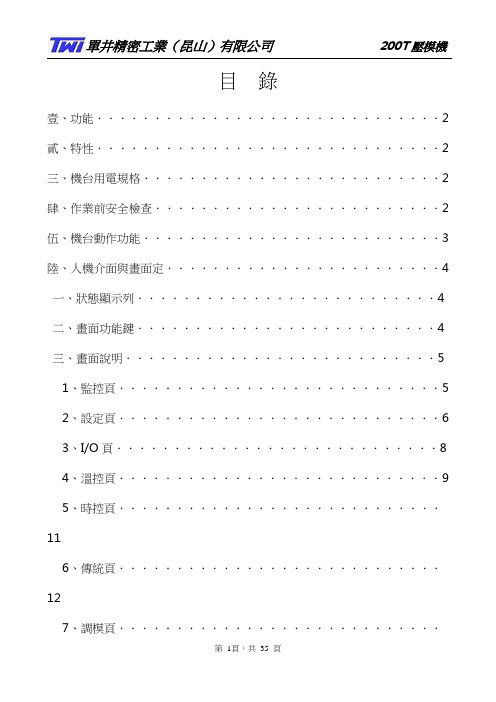

200T压模机操作使用手册

目錄壹、功能..............................2貳、特性..............................2 三、機台用電規格..........................2 肆、作業前安全檢查.........................2 伍、機台動作功能..........................3 陸、人機介面與畫面定........................4一、狀態顯示列..........................4二、畫面功能鍵..........................4三、畫面說明...........................51、監控頁............................52、設定頁............................63、I/O頁............................84、溫控頁............................95、時控頁............................116、傳統頁............................127、調模頁............................148、MGP頁............................169、工程師頁...........................17柒、維修與保養..........................19 捌、警報與故障排除........................23 玖、機台異常現象分析及對策....................24 電氣原理圖...........................(附件) 模造機油壓缸護油環料號表....................(附件)200噸壓模機壹、功能:電子零件外殼成型封裝,利用五組油壓缸產生100至200噸位的壓模力量,配合擠膠油壓缸將包裝材料灌入IC模具中包裝成型。

PLC在压铸机--PLC

摘要根据工业现场的需要和可编程控制器(PLC)自身特点,本设计为基于压铸机的PLC 控制系统。

在这个设计中,本设计采用西门子公司PLC S7-300系列可编程控制器为例。

结合了书籍和资料,说明了PLC的工作原理、软件使用方法、PLC 的硬件系统设计及PLC软件系统设计。

实现了对压铸机的液压系统的控制。

在该设计中,PLC作为主机,压铸机作为从机,构成基于压铸机的PLC的控制,完成对压铸机的整个工艺流程的控制,可反映压铸机在整个工作过程的工作状况。

【关键词】可编程控制器;压铸机;液压传动AbstractAccording to the demand of industry the spot and programmable controller(PLC) oneself characteristics, this design for according to die-casting the PLC of machine control system.In this design, the serieses programmable controller of the company PLC S7-300 of this design adoption Siemens is an bined book and data, explained design and the PLC software system design of the hardware system of PLC work principle, software operation method, PLC.Carried out to press the control of system towards die-castinging machine of liquid.In that design, the PLC is a host, die-casting the machine is from the machine, constitute according to the control of PLC of die-casting the machine, and the completion can reflect to die-casting machine in the whole work condition of work process to the control which die-castings the whole craft process of machine.【Keywords 】programmable controller;Die-casting machine;The liquid presses to spread to move目录摘要 1 Abstract 2 前言 (5)第1章概述 (6)1.1压铸机的定义、发展及特点 (6)1.1.1压铸机的定义 (6)1.1.2压铸机的发展 (6)1.1.3压铸机的分类 (7)1.1.4压铸机的特点 (7)1.2压铸机的组成 (8)1.3 压铸机的工作原理 (8)1.4P L C的定义、分类及特点 (8)1.4.1P L C的定义 (8)1.4.2P L C的分类 (8)1.4.2.1按硬件结构类型分类 (8)1.4.2.1按应用规模及功能分类 (9)1.5P L C的功能及应用 (9)第2章 PLC与其他控制的比较 (10)2.1继电器控制方案 (10)2.2集散控制方案 (10)2.3 PLC控制方案 (11)2.4方案比较 (11)2.4.1采用继电器控制系统 (11)2.4.2采用集散控制系统 (12)2.4.3 采用plc控制系统 (12)第3章控制对象的工艺流程说明 (13)3.1金属压铸机的工艺流程 (13)3.2操作方式 (14)第4章 PLC系统硬件设计 (15)4.1P L C的功能简介 (15)4.1.1主机系统 (15)4.1.2输入/输出扩展环节 (15)4.2P L C容量估算 (16)4.2.1I/O点数的估算 (16)4.2.2存储器容量的估算 (17)4.2.3I/O模块的选择 (17)4.3分配输入/输出点 (18)4.4安全回路的设计 (19)第5章 PLC系统软件设计 (21)5.1P L C软件设计的内容 (21)5.2P L C系统的软件设计步骤 (21)5.3P L C应用系统设计实例 (25)第6章系统的调试 (26)6.1硬件调试 (26)6.2软件调试 (26)6.3系统联调 (26)第7章设计结论 (27)参考文献 (30)前言可编程控制器(PLC)是综合了计算机技术、自动控制技术和通信技术的一种新型的、通用的自动控制装置。

压铸打磨工作站plc程序编写与调试

压铸打磨工作站plc程序编写与调试

压铸打磨工作站PLC程序需要按照实际工作流程进行编写,以实现自动化生产。

这是一般的程序编写和调试步骤:

1. 确定程序执行的流程:仔细观察实际生产流程,分析每个步骤的先后关系以及所需的时间,确保程序的执行顺序和持续时间符合工艺参数。

2. 确认压铸、打磨设备的操作信号:确定各个设备的电气参数、操作信号及联锁关系,方便后续编写PLC程序。

3. 编写PLC程序:对于每个设备或操作步骤,编写相应的控制模块,包括输入/输出处理、逻辑控制、计时器和计数器的定义及应用等。

4. PLC程序联锁调试:将编写好的程序下载到PLC中,验证各个 IO 端口联锁是否正常。

确保每个设备的启停、动作、停止都符合预期。

5. 程序的手动模拟调试:按照实际工作流程一步一步的进行手动操作,检查触发条件是否正确,各个参数是否在规定的范围内,及时发现和解决一切的异常情况,便于后续调试。

6. 调整或修改PLC程序:经过测试发现程序有不足之处,需要进行进一步的优化和调整,使程序性能更加完善。

7. 测试与维护:对于生产过程中的各个问题及时进行分析并解决又或更改程序,尽可能避免不必要的停机时间,确保生产流程的稳定进行。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

0.11

1.01

1.02

10.05

快压射

压射(压 回)

000016 (000127) 10.02

合型

合模到位 上限

开模限位 冷却延时 快压射

0.11

10.01

10.04

10.06

1.04

TIM 002 #150

[OP1]

卸荷延时 合型 开模限位 开型 压射(压 回) 顶出(回 退模到底 )

[OP2]

11.01

1.01

送模

16.02 000013 (000090) 0.06

冷却延时

0.05

0.04

1.01

1.03

0.02

10.04

压射(压回)

点动-联 动

0.06

压射

压回

冷却延时 送模到底 开模

0.10

10.03

1.04

点动-联

上限

合型增压

退模到底

动

1.04 9.00 0.11 0.06

退模到底

(02)

泵运转指 中停-复 示 位

000003 (000011) 1.06 10.06 1.07 1.03 1.05 11.01

送模

送模

顶出(回 退模 )

送模到底 顶出到底

11.01

送模

000004 (000018) 0.06 0.11 1.07 1.06 10.06 1.05 1.04 11.02

点动-联 动

000010 (000077) 0.09

送模到底 合模

10.02

1.00

10.01

1.01

10.03

合型增压

下限

000011 (000083) 1.01

合型

0.06

合模到位 开型

冷却延时

TIM 005 #20 16.02

[OP1]

#020 冷却延时 点动-联 动

[OP2]

000012 (000086)

(03)

END

(01)

TIM003 000017 (000135) 1.00 10.04 TIM 003 #200 0.06 TIM005 11.00

[OP1] [OP2]

合模到位 压射(压 回)

000018 (000138) 10.04 1.00

冷却延时

压射(压 回)

11.00

合模到位 点动-联 动

#020

冷却延时

000019 (000144) 000020 (000145) ILC

退模

点动-联 动

11.02

开模限位 退模

送模

顶出(回 顶出到底 退模到底 )

退模

0.06 0.11 16.02

点动-联 动

000005 (000031) 11.02

开模限位

1.05

16.01

退模

16.01 000006 (000035) 0.06

顶出到底

1.08

1.04

1.09

1.05

10.06

顶出(回)

开模限位 点动-联 动

10.04

0.11

开模限位 压射(压 回)

000014 (000111) 0.06 CNT100 1.04 TIM101 TIM 101 #50

[OP1]

#50 点动-联 动

9.00 9.00

退模到底 #50

[OP2]

000015 (000119)

10.04

10.02

1.00

0.10

[程序名称 : 铸铝200吨压铸机] [段名: 段1]

000000 (000000)

0.01

10.07

泵运转指示

油泵运行

TIM 001 #50 000001 (000003) TIM001 11.01 10.00

[OP1]

延时升压

[OP2]

卸荷

延时升压 送模

0.07

中停-复 位

TIM002

卸荷延时

000002 (000008) 10.07 0.07 IL

开型

点动-联 动

10.01

开模

合型

开模限位 合模

中停-复 位

压射(压 回)

开型

0.06 TIM005

点动-联 动

000009 (000064) 0.06

#020

1.03

0.03

10.01

1.01

0.02

0.07

10.02

合型

点动-联 动

10.02

送模到底 合模

开型冷却延时 开模源自中停-复 位合型0.06 1.03 0.03

点动-联 动

10.06

顶出

退模到底 顶回

顶出到底

顶出(回 )

0.06 16.01 1.04

点动-联 动

000007 (000046) 11.01 0.06

退模到底

CNT 100 #2

[OP1] [OP2]

送模

点动-联 动

11.02

退模

1.05

顶出到底

0.06

点动-联 动

000008 (000052) 0.06 0.02 10.02 0.11 0.03 0.07 10.04 10.01