优化钢坯热送热装温度工艺的实践_曾春水__tr

连铸坯热装热送攻关方案的工艺参数与调控策略

连铸坯热装热送攻关方案的工艺参数与调控策略连铸是钢铁生产过程中重要的环节之一,热装热送作为连铸工艺的关键环节之一,对产品质量、生产效率等方面具有重要的影响。

本文将对连铸坯热装热送攻关方案的工艺参数与调控策略进行讨论,并提出一些有效的措施。

1. 工艺参数的选择在连铸坯热装热送过程中,有多个工艺参数需要合理选择,以确保产品质量和生产效率。

1.1 浇注温度连铸坯的浇注温度对于坯内气孔、缺陷等问题的形成有着直接的影响。

一般来说,适宜的浇注温度可以减少坯内气孔的形成,提高坯的质量。

1.2 坯壁厚度坯壁厚度是影响连铸品质量的重要参数。

合理的坯壁厚度可以避免坯内夹杂物的产生,并且有利于坯的冷却过程。

1.3 浇注速度浇注速度是指连铸坯热装热送过程中钢液注入连铸模次的速度。

合理的浇注速度可以保证坯内结晶器的正常工作,从而提高产品的质量。

2. 调控策略的制定为了确保连铸坯热装热送过程的稳定性和优质生产,需要采取一系列的调控策略。

2.1 温度控制连铸坯热装热送过程中,恒温是非常重要的。

通过合理的温度控制,可以降低坯内夹杂物的产生,并且提高坯的质量。

2.2 流动控制连铸坯的流动过程中,需要通过控制钢液的流动速度,保证坯内的结晶器正常运行,并且避免产生坯内缺陷。

2.3 压力控制在连铸坯热装热送过程中,适当的压力控制可以提高产品的质量,并且减少坯内缺陷的产生。

3. 有效的措施为了进一步提高连铸坯热装热送工艺的效率和产品质量,可以采取以下有效的措施。

3.1 加强设备检修与维护及时检修和维护设备,确保设备的正常运行和减少设备故障,对连铸坯热装热送工艺具有重要意义。

3.2 优化操作流程对连铸坯热装热送过程中的操作流程进行优化,提高生产效率和产品质量,可以通过改进操作方式、加强培训等方式实现。

3.3 强化安全管理连铸坯热装热送工艺中存在一定的安全风险,必须严格遵守安全操作规程,加强安全管理措施,确保员工的安全。

总结:连铸坯热装热送攻关方案的工艺参数与调控策略,直接关系到产品质量和生产效率。

连铸坯热装热送中的温度分布监测与控制技术优化

连铸坯热装热送中的温度分布监测与控制技术优化近年来,随着连铸技术的发展和应用,连铸坯热装热送技术在钢铁制造中得到了广泛应用。

然而,由于连铸坯的温度分布不均匀,给生产工艺和产品质量带来了一系列的挑战。

为了解决这一问题,温度分布监测与控制技术优化显得尤为重要。

本文将探讨连铸坯热装热送过程中的温度分布监测与控制技术的优化方法。

一、温度分布监测技术优化温度分布监测是确保连铸坯热装热送过程中温度均匀的关键。

目前,常用的温度分布监测技术有红外热像仪、热电偶和红外线测温技术等。

红外热像仪适用于对连铸坯表面温度分布进行实时监测。

通过红外线将连铸坯表面的温度信息转化成电信号,并利用图像处理技术进行显示和分析,可以实现对连铸坯温度分布的监测。

然而,由于红外热像仪对连铸坯表面的反射率较为敏感,因此在实际应用中需要进行校正和修正。

热电偶是一种常用的温度传感器,通过热电效应测量连铸坯表面的温度。

热电偶具有精度高、响应速度快等优点,但由于其自身热容量大,对连铸坯表面温度分布的监测存在一定的滞后性。

红外线测温技术则是一种非接触式的温度测量技术,适用于连铸坯表面温度的实时测量。

该技术通过探测连铸坯表面发射的红外线能量,利用斯特藩—玻尔兹曼定律来计算连铸坯的表面温度。

红外线测温技术具有快速响应、测量范围广等优点,但在一些特殊情况下,如强烈的辐射场或表面被污染等情况下,测温精度可能会受到一定的影响。

二、温度分布控制技术优化温度分布控制是保证连铸坯质量和生产过程稳定的关键环节。

常用的温度分布控制方法有静态控制和动态控制两种。

静态控制主要是通过合理设置连铸机的结构参数,如结晶器的冷却水量、冷却方式等,来调整连铸坯的温度分布。

例如,通过调节结晶器冷却水量和结晶器壁面的冷却方式,可以改变连铸坯中心和表面的温度差异,从而实现温度分布的优化。

动态控制则是利用连铸过程中的温度测量数据和数学模型,对连铸机进行实时控制。

通过测量连铸坯表面的温度变化,结合模型预测和实时调整,可以实现对连铸坯温度分布的精确控制。

提高钢坯热送热装率生产实践

2019年第 2 期2019 年 5 月提高钢坯热送热装率生产实践肖 东 王玉柳 李长贵 王荣生(生产经营部)摘 要本文主要从提高钢坯热装率的必要性、采取的措施及取得的效果等方面进行阐述,介绍了昆钢新区今年来钢界面一体化生产的实践。

关键词 连铸坯 热送 质量 节能1 前言钢铁企业是能源消耗较大企业,约占世界能源总量的4 %。

从钢到材的生产过程中有大量的余热,据统计,炉温余热占炉子余热总能源的40 %以上[1],炉温余热中就包括连铸坯的载热资源。

不同状态连铸坯轧制能耗如下:冷坯轧制能耗为126×104 kJ/t,500 ℃铸坯轧制能耗为101×104 kJ/ t,热装轧制为84×104 kJ/t,直接轧制为42×104 kJ/t。

即铸坯入炉温度越高,则节能越多。

昆钢新区于2012年6月全线投产,其中钢系统主要有120吨顶底复吹转炉2座,LF钢包精炼炉1座,5机5流大方坯连铸机1台,主要供85万吨型材生产线,7机7流小方坯连铸机2台,主要供应105万吨棒材生产线,其中3#小方坯连铸机通过技改新增,于2013年9月才投入使用。

昆钢新区开展钢轧系统连铸坯热送热装工艺,可充分利用连铸坯的载热资源,降低加热炉燃料消耗,减少连铸坯烧损,从而提高成材率,另外,还可以避免铸坯冷却后的产生收缩缺陷等质量风险,取得节能、降耗、高产等综合经济效益。

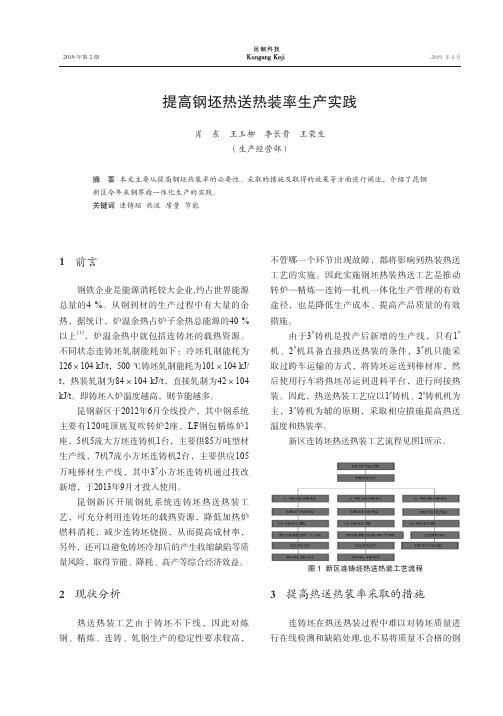

2 现状分析热送热装工艺由于铸坯不下线,因此对炼钢、精炼、连铸、轧钢生产的稳定性要求较高,不管哪一个环节出现故障,都将影响到热装热送工艺的实施。

因此实施钢坯热装热送工艺是推动转炉—精炼—连铸—轧机一体化生产管理的有效途径,也是降低生产成本、提高产品质量的有效措施。

由于3#铸机是投产后新增的生产线,只有1#机、2#机具备直接热送热装的条件,3#机只能采取过跨车运输的方式,将铸坯运送到棒材库,然后使用行车将热坯吊运到进料平台,进行间接热装。

连铸坯热装热送中的冷却水循环系统优化策略

连铸坯热装热送中的冷却水循环系统优化策略连铸坯热装热送中的冷却水循环系统是钢铁生产过程中一个至关重要的环节。

它对连铸坯的质量和生产效率具有直接的影响。

为了提高连铸坯的质量和生产效率,我们需要优化冷却水循环系统的操作策略。

本文将探讨连铸坯热装热送中的冷却水循环系统优化的一些策略。

一、优化冷却水流量控制策略冷却水流量控制是冷却水循环系统中最基本的操作之一。

合理的冷却水流量控制可以保证连铸坯在冷却过程中获得足够的冷却效果,同时避免流量过大导致资源的浪费。

在优化冷却水流量控制策略时,我们可以考虑以下几个方面。

首先,根据连铸坯的尺寸和材料特性,确定合理的冷却水流量范围。

其次,通过监控连铸坯的温度变化和冷却水流量的实时数据,调整冷却水流量,保证连铸坯的冷却效果。

最后,结合连铸坯的生产进度和产能要求,灵活调整冷却水流量,合理分配资源,提高生产效率。

二、优化冷却水温度控制策略除了合理控制冷却水流量外,冷却水的温度也是影响连铸坯冷却效果的重要因素。

优化冷却水温度控制策略可以提高连铸坯的冷却质量,降低能耗。

在优化冷却水温度控制策略时,我们可以考虑以下几个方面。

首先,根据连铸坯的尺寸和材料特性,确定合理的冷却水温度范围。

其次,通过监控连铸坯的温度变化和冷却水温度的实时数据,调整冷却水温度,保证连铸坯的冷却效果。

最后,结合连铸坯的生产进度和产能要求,灵活调整冷却水温度,降低能耗,提高生产效率。

三、优化冷却水循环系统的管道布局冷却水循环系统的管道布局是影响冷却水流动和循环效果的关键因素之一。

合理的管道布局可以减小冷却水流阻力,提高冷却水的流动速度和循环效果。

在优化冷却水循环系统的管道布局时,我们可以考虑以下几个方面。

首先,合理规划冷却水循环系统的管道走向,避免死角和复杂的弯曲装置。

其次,选择合适的管道材料和直径,降低冷却水的流动阻力。

最后,定期清洗管道,确保冷却水的流通畅通,提高循环效果。

四、优化冷却水循环系统的水质管理冷却水循环系统的水质管理是确保冷却水质量稳定的重要措施。

合金钢连铸坯高效热送热装工艺实践_朱士将__tr

第6期 2012年11月连铸Continuous CastingNo.6November 2012作者简介:朱士将(1984—),男,大学本科,工程师; E-mail:zhushijiang123@163.com; 收稿日期:2012-03-06合金钢连铸坯高效热送热装工艺实践朱士将(莱芜钢铁集团有限公司,山东莱芜271104)摘 要:系统研究了实现合金钢连铸坯高效热送热装工艺存在的问题,通过实施无缺陷合金钢连铸坯生产技术、高温合金钢连铸坯生产技术以及炼钢-轧钢一体化生产管理技术,保证了高温合金钢连铸坯热送热装物流有序,产生了可观的经济效益,为推广应用提供了经验。

关键词:热送热装;无缺陷;高温;一体化文献标志码:A 文章编号:1005-4006(2012)06-0005-03Alloy Steel Continuous Casting Billet Hot Delivery and HotCharging Process Practice of High EfficiencyZHU Shi-jiang(Steel-Making Factory of Laiwu Iron and Steel Co.,Ltd.,Laiwu 271104,Shandong,China)Abstract:The problems for the implementation of alloy steel continuous casting billet hot delivery and hot chargingprocess of high efficiency were researched.By means of the implementation of defect free alloy steel continuouscasting billet production technology,high temperature alloy steel continuous casting billet production technology aswell as the steelmaking and rolling integration production management technology,the high temperature alloy steelcontinuous casting billet hot delivery and hot charging logistics were ensured to be orderly,considerable economicbenefits were created and the experiences were provided for the promotion.Key words:HCR;defect free;high temperature;integration 随着连铸技术的不断进步及全连铸工艺的实施,推动了连铸坯热送热装工艺的发展,连铸坯热送热装工艺是冶金行业内重点推广的18个节能增效的技术之一。

连铸坯热装热送中的冷却水循环系统优化方案

连铸坯热装热送中的冷却水循环系统优化方案在连铸工艺中,冷却水循环系统扮演着关键的角色。

它通过对连铸坯进行冷却,有效控制坯料温度,确保铸造质量和生产效率。

本文将针对连铸坯热装热送中的冷却水循环系统提出优化方案。

一、现状问题分析在连铸坯热装热送过程中,冷却水循环系统存在一些问题。

首先,水循环系统的流量调节不够灵活,无法根据连铸坯的不同要求进行精确调整。

其次,由于冷却水中存在悬浮物和杂质,会导致管道堵塞、水泵损坏等问题。

此外,冷却水的温度也需要在一定的范围内进行控制,以保证连铸坯的质量。

二、优化方案为解决上述问题,可以采取以下优化方案:1. 系统流量调节优化引入智能流量控制器,通过传感器感知连铸坯的温度和速度等参数,精确调节冷却水的流量。

根据不同的铸造要求,自动调整水的流速,以实现坯体的均匀冷却。

同时,结合先进的调节算法,动态跟踪坯体温度变化,及时调整水温和流量,以确保铸造质量。

2. 悬浮物过滤处理在系统的进水口设置合适的过滤装置,及时去除冷却水中的悬浮物和杂质。

可以采用微孔滤网等过滤器,有效阻止固体颗粒进入系统,减少管道堵塞和水泵损坏的风险。

此外,定期对过滤器进行清洗和更换,保证其正常工作。

3. 温度控制手段改进运用先进的温度控制技术,通过空气冷却和冷却剂循环等方式,确保冷却水的温度在一定的范围内稳定控制。

可以采用温度传感器实时监测水温,通过PID控制算法进行精确调节。

同时,根据连铸坯的特点和要求,合理设定温度范围,以保证坯体的冷却效果。

4. 系统检修与维护加强冷却水循环系统的检修与维护,定期对设备进行巡检和保养,及时发现和处理问题。

定期清洗水泵、管道和冷却器,确保系统的正常运行。

此外,需要制定完善的操作规程,培训操作人员,提高其对系统的了解和应急处理能力。

三、效果与可行性分析通过以上优化方案的实施,可以取得以下效果:1. 提高冷却水循环系统的灵活性,根据连铸坯的不同要求进行精确调节,提高生产效率和产品质量。

连铸坯热装热送攻关方案的实验与验证

连铸坯热装热送攻关方案的实验与验证随着现代工业的发展,连铸技术在钢铁行业中扮演着重要的角色。

连铸坯热装热送是一种提高连铸坯质量、减少能耗的技术手段。

本文旨在介绍连铸坯热装热送攻关方案的设计,并对其进行实验与验证。

1. 背景连铸技术是指通过连续铸造技术将钢液直接连续铸造成坯料。

连铸坯热装热送是将连铸坯在连铸机上直接进行预热,并通过热运输设备将坯料送入热轧生产线,以达到提高产品质量和能源利用效率的目的。

因此,研究连铸坯热装热送的方案具有重要的实际意义。

2. 设计方案(1)连铸坯热装热送系统设计根据连铸坯的特点和热装热送的需求,设计了连铸坯热装热送系统。

该系统包括连铸机、预热炉和热运输设备三个部分。

其中,连铸机负责将钢液进行连续铸造,预热炉用于对连铸坯进行预热,热运输设备则负责将预热坯料送到热轧生产线。

(2)能源利用方案设计在连铸坯热装热送过程中,能源的利用对于提高能耗效率至关重要。

设计了采用工业余热回收方式,对预热炉的废气进行回收利用。

通过对废气进行余热交换,提高能源的利用效率,减少能源的浪费。

(3)工艺参数设计为了实现连铸坯热装热送的效果,设计了合适的工艺参数。

包括预热炉的温度控制、热运输设备的速度调节等。

通过对工艺参数的精确控制,实现了连铸坯在短时间内达到预定的温度要求,并顺利送入热轧生产线。

3. 实验与验证(1)实验设计为了验证连铸坯热装热送方案的可行性和效果,进行了一系列实验。

在实验中,选择不同规格的连铸坯进行热装热送,记录下温度、速度等相关参数。

通过实验数据的分析,验证方案的有效性。

(2)实验结果与分析通过实验,得到了一系列数据。

根据数据分析,验证了连铸坯热装热送方案的可行性和有效性。

实验证明,在连铸坯通过预热炉预热后,坯温均匀、温度适宜,符合热轧工艺要求。

4. 结论与展望通过实验与验证,验证了连铸坯热装热送方案的可行性和有效性。

该方案在提高产品质量、减少能耗方面具有重要的意义。

在未来的工业生产中,可以进一步优化连铸坯热装热送的方案,并结合实际情况进行推广应用。

连铸坯热送热装生产工艺的实践分析

Copyright©博看网 . All Rights Reserved.

265

M 管理及其他 anagement and other

工艺进行了优化。开浇和浇尾坯工艺优化后,开浇时间由原来 的 14min ~ 16min 缩短至 8min ~ 10min,浇尾坯时间由原来的 14min ~ 16min 缩短至 7min ~ 9min,头尾坯切废量明显减少, 特别是头尾坯横裂发生率显著降低,头坯降低了 28%,尾坯降低 了 45%。 2.3 入炉温度

表 1 钢种 A/C36 - 3 化学成分

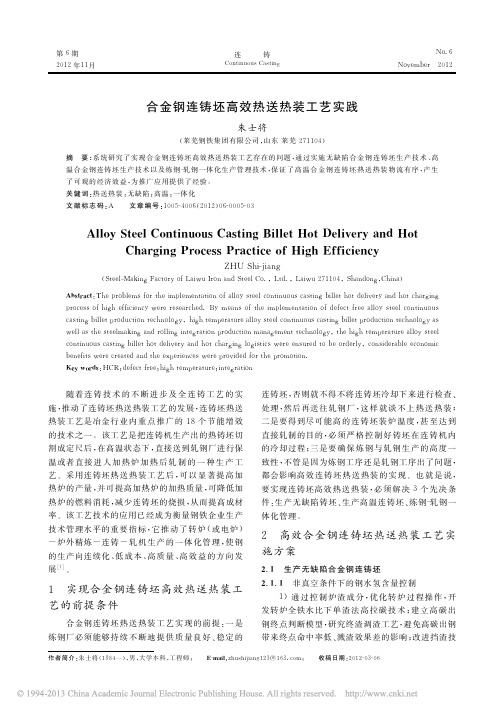

为了解决含铌钢易产生横裂纹的技术难题,在 Gleeble - 3800 热模拟机上进行了热模拟试验。测定了高强船板 ( 牌号 :A/ C36 - 3) 的高温塑性曲线,如图 2 所示。

图 1 热装和直接轧制与传统工艺流程比较

收稿日期 :2021-03 作者简介 :李福朋,生于 1986 年,男,汉族,河北唐山丰南人,本科,助理工程师, 研究方向 :钢铁冶金及工艺方向

2 无缺陷铸坯生产技术研究 在热送热装工艺实施过程中,连铸坯表面质量不稳定,含铌

钢表面横裂纹的产生,头尾坯报废量较多,且高强船板等微合金 钢热送后轧制常出现批量热送裂纹等因素,严重制约着热送热 装的顺行,因此对存在的问题进行了一系列研究。 2.1 含铌钢表面横裂纹控制技术

对高强船板等高附加值产品,为了保证其低温冲击韧性和 焊接性能,采用了铌微合金化的成分设计,见表 1。但是,铌与 碳、氮易生产化合物,在连铸过程中,含铌微合金钢铸坯冷却到 奥氏体低温区时,铸坯中微细的铌化合物沿奥氏体晶界析出,使 钢的延塑性变差,导致铸坯表面易产生横裂纹。

钢坯热送热装高温快轧新工艺的研究与应用

1 蓄 热 式 加 热 炉 热 送 热 装 加 热 工 艺

分 析

采 用连 铸 坯 热 装 轧 制 工 艺 时 , 于 连 铸 坯 本 由 身 温度 较高 , 因此 可 以 不 考 虑 热 应 力 对 加 热 速 度 的限制 , 可采 用快 速 加热工 艺 。

16 元 。 2万

长2 7米 , 有 预热 段 。冷 装 时 , 坯 与 炉 内温 差 没 钢 大 , 热 温度 不能 过快 , 且 加 热段 供 热 量 受 到 限 加 并

维普资讯

4

20 0 8年第 2期

钢 坯 热送 热装 高 温快 轧 新 工 艺 的研 究 与应 用

黄 俊 萍

( 阿城钢 铁股 份有 限公 司 , 阿城

摘

10 0 ) 5 30

要: 本文研究 了连铸坯热送热装技术 与蓄热式加热炉相结合 , 成高温快轧新 工艺 。

由于加 热 炉 改 用 高 效 蓄热 式 热 交 换 技 术 , 加 热 炉没 有 预热段 , 坯一 进 炉 即进行 高 温 加 热 , 钢 因 此 钢坯 入 炉温 度 尽 量 高 , 不 仅 可 保 证 加 热 炉 的 这 加 热能 力 和 高效 率 , 可 以减 轻 钢 坯 因进 炉 温 差 也 产 生 的温 差应力 对加 热质 量 的影 响 。 22 热装连 铸坯 的 轧制 。 由于 采 用 热 装 工 艺 的 连 铸 坯 热 装 温 度 低 于 A 度 , r温 钢坯 加热 时也有 相变 过 程 使 组织 得 到 细

8 , 均 单 位 能 耗 为 25 Jt % 平 .G /。蓄 热 式 加 热 炉 冷

装 时 由于采 用 蓄 热 式余 热 回收 , 位 能 耗 可 大 幅 单 降低 , 均 单 位 能 耗 为 18 Jt而 热 装 时 的节 能 平 .G/, 效果更 明显 , 热装 时可 节 能 2 % ~2 % ,0 全 0 5 5 %热

连铸坯热装热送攻关方案的工艺优化与效果评估

连铸坯热装热送攻关方案的工艺优化与效果评估一、引言连铸坯热装热送技术是钢铁行业中的一项重要技术,通过该技术可以直接将高温连铸坯运送至热处理车间或轧钢车间,实现高效、快速的连续生产。

为了优化连铸坯热装热送工艺并评估其效果,本文将探讨相关的技术方案与效果评估。

二、工艺优化1. 连铸坯热装热送工艺现状分析目前,连铸坯热装热送工艺存在以下问题:装热使用的传统方法效率低下、能量消耗高;装热效果不稳定,导致产品质量波动较大;装热后的连铸坯温度下降快,对后续生产工艺造成制约。

2. 利用新型保温材料进行热装热送工艺优化为了解决现有问题,可以尝试使用新型保温材料,比如高效保温层、节能涂层等,来提高装热效率。

此外,还可以通过优化加热设备、调整加热温度和时间等措施,进一步提高装热效率和稳定性。

3. 流程控制优化针对温度下降过快的问题,可以通过优化装热过程的流程控制来改善。

例如,合理控制装热速度、加热时间和温度梯度等,以减缓温度下降速度,提高装热后连铸坯的温度稳定性。

三、效果评估1. 温度稳定性评估通过对装热后的连铸坯温度进行监测和分析,评估新工艺对连铸坯温度稳定性的影响。

可以通过统计分析数据、绘制温度曲线等方式,客观地评估装热过程中温度的波动情况。

2. 冷却过程评估通过对装热后连铸坯在冷却过程中的温度变化进行评估,可以观察装热工艺对冷却速率的影响。

可以通过计算冷却速率、分析连铸坯的温度均匀性等指标,评估新工艺对冷却过程的改善效果。

3. 产品质量评估新工艺对连铸坯的温度稳定性和冷却速率的优化改善,直接影响到最终产品的质量。

通过对产品的热加工性能、机械性能等方面的测试和分析,可以评估新工艺对产品质量的改善效果。

四、结论通过对连铸坯热装热送工艺进行优化,并对其效果进行评估,可以得出以下结论:1. 使用新型保温材料能够提高装热效率和稳定性,降低能源消耗。

2. 优化流程控制能够减缓温度下降速度,提高装热后连铸坯的温度稳定性。

3. 新工艺改善了连铸坯的冷却速率,提高了产品的冷却效果。

连铸坯热装热送攻关方案的工艺改进与优化方案

连铸坯热装热送攻关方案的工艺改进与优化方案近年来,连铸坯热装热送技术在钢铁行业中得到了广泛应用。

然而,由于原有的工艺存在一些问题,如产能低、能耗高等,需要进行进一步的工艺改进与优化。

本文将对连铸坯热装热送攻关方案的工艺改进与优化方案进行探讨。

一、工艺改进方案1. 提高炉冶炼效率为了提高连铸坯热装热送的生产效率,可以从炉冶炼环节入手进行工艺改进。

首先,优化炉冶炼条件,确保炉温、氧含量等参数控制在合适的范围内。

其次,选择适当的冶炼配方,减少次级铁水的含量,提高炉内熔化效率。

最后,加强对炉料的预热处理,提高能源利用率。

2. 优化连铸工艺连铸工艺是影响连铸坯热装热送效率的关键因素之一。

为了提高连铸坯的质量和产能,可以采取以下工艺改进方案:(1) 提高结晶器的冷却效果,降低结晶器温度,防止结晶器冷却水温度过高导致坯料表面温度不均匀。

(2) 优化拉矫连铸工艺,提高拉伸速度,降低结晶器出铸温度。

(3) 引进先进的连铸技术,例如双流连铸、弯曲连铸等,提高连铸坯的成形质量。

3. 建立坯料热装热送过程的模型通过建立连铸坯热装热送过程的模型,可以更好地掌握各工艺参数对坯料质量的影响,并优化相关工艺。

模型可以包括温度分布、温度控制、传热过程等,通过合理的模拟和优化,实现连铸坯质量和产能的提升。

二、优化方案1. 提高设备的自动化水平在连铸坯热装热送过程中,设备的自动化水平直接影响生产效率和产品质量。

通过提高设备自动控制系统的精度和可靠性,实现对温度、流量、压力等参数的实时监测和调节。

此外,引入智能化的技术手段,如人工智能、大数据分析等,对生产过程进行实时优化和预测,提高连铸坯热装热送的整体运行效率。

2. 强化质量管理质量管理是确保连铸坯热装热送产品质量的重要环节。

通过建立完善的质量管理体系,严格控制每个环节的工艺参数,加强对设备的维护和保养,及时发现和解决生产中出现的问题,确保连铸坯热装热送产品的一致性和稳定性。

3. 节约能源、降低排放连铸坯热装热送过程中,能源消耗和环境污染是亟待解决的问题。

连铸坯热装热送中的温度分布监测与控制技术改进与优化

连铸坯热装热送中的温度分布监测与控制技术改进与优化连铸技术是钢铁行业中常用的钢铁连续浇铸工艺之一,具有高效、节能等优点。

在连铸过程中,坯料热送阶段对坯料的温度分布监测与控制至关重要。

本文将探讨连铸坯热装热送中的温度分布监测与控制技术的改进与优化,以提高连铸坯料的质量和生产效率。

1. 温度分布监测技术改进1.1 热电偶监测系统传统的连铸过程中,常用热电偶监测系统来实时监测连铸坯料的温度分布。

然而,由于传感器布置不合理,容易受到坯料表面温度的影响,导致监测结果不准确。

为了解决这个问题,可以对热电偶传感器的布置位置进行优化,并增加更多的传感器,以提高监测的精度和准确性。

1.2 红外测温技术红外测温技术是一种非接触测温方法,可以通过测量坯料表面辐射的红外辐射能量来确定坯料的温度。

相比于传统的热电偶监测系统,红外测温技术不受传感器布置的限制,可以实现更全面的温度分布监测。

同时,红外测温技术具有实时性强、响应速度快的优点,可以提供及时的温度信息,实现对连铸过程的即时控制。

2. 温度分布控制技术改进2.1 水箱布置优化连铸过程中,水箱对冷却坯料起到重要作用。

优化水箱的布置可以提高冷却效率,进而改善坯料的温度分布。

通过建立数值模拟模型,分析坯料在水箱中的流动和冷却情况,确定最优的水箱布置方案。

此外,可考虑引入新型的冷却装置,如水雾喷淋系统或喷水帘,以提高水箱的冷却效果。

2.2 温度自动调控系统为了实现连铸坯料的精确温度控制,可以采用温度自动调控系统。

该系统通过对连铸坯料的温度实时监测,并通过控制流量调节阀、喷水量等参数,自动调整冷却水的供应,以实现坯料温度的精确控制。

同时,为了提高系统的控制精度和稳定性,可以引入先进的控制算法,并结合联合控制策略,如模糊控制或神经网络控制,以进一步优化控制效果。

3. 技术改进与优化带来的效益3.1 提高坯料质量通过优化温度分布监测与控制技术,可以实现对连铸坯料温度的精确控制,避免温度偏差过大而导致坯料质量不稳定。

连铸坯热装热送攻关方案的设计与优化

连铸坯热装热送攻关方案的设计与优化近年来,连铸坯热装热送技术在钢铁行业中得到了广泛的应用。

该技术通过在连铸机上对铸坯进行加热,使其达到一定的温度要求后直接送入轧机轧制,不仅能够提高生产效率,还能够有效地提高产品质量。

本文将针对连铸坯热装热送技术进行详细的设计与优化。

一、方案设计1. 炉内设计为了达到连铸坯热装热送的要求,炉内设计是非常关键的一步。

首先,需要合理确定加热方式,可以采用燃气加热、电阻加热或电磁加热等方式。

其次,在炉腔内部需要设置均匀的加热器,以确保铸坯能够均匀受热。

同时,在炉腔内部还应设置一套良好的温度控制系统,以便对加热过程进行实时监测和调整。

2. 连铸机设计在连铸机的设计中,应确保能够将加热后的铸坯迅速送入轧机进行轧制。

为此,可以采用高速传动装置,以确保生产效率的提高。

同时,还要合理设置出料口和传送机构,确保连铸坯能够顺利地送入轧机。

3. 轧机设计在轧机设计中,需要考虑到连铸坯加热后的温度变化。

为了保证轧机的正常运行,可以在轧机的后方设置一套冷却装置,以降低铸坯温度。

二、方案优化1. 加热方式的选择优化在确定加热方式时,应综合考虑能源消耗、热效率和成本等因素,选择最适合的加热方式。

例如,燃气加热方式虽然能够提供较高的温度,但其能源消耗较大;电阻加热方式虽然能够提供较低的温度,但能源消耗较小。

因此,需要根据实际情况进行选择。

2. 温度控制系统的优化温度控制系统是实现连铸坯热装热送的关键装置。

通过优化温度控制系统,可以实现对加热过程的精确控制。

例如,可以采用先进的温度传感器和控制器,实时测量和调整温度,确保加热过程中的稳定性和均匀性。

3. 轧机后方冷却装置的优化为了降低铸坯温度,可以在轧机后方设置一套冷却装置。

通过优化冷却装置的设计,可以实现高效的冷却效果。

例如,可以采用高效的喷水系统,将冷却水均匀地喷洒在铸坯表面,以快速降低其温度。

三、结果分析通过设计和优化,连铸坯热装热送技术能够更好地满足生产需求。

连铸坯热装热送中的冷却水循环系统优化策略改进

连铸坯热装热送中的冷却水循环系统优化策略改进连铸坯热装热送作为连铸生产过程中的关键环节,对冷却水循环系统的优化具有重要意义。

本文旨在探讨连铸坯热装热送中冷却水循环系统的问题,并提出相应的优化策略改进。

一、问题分析连铸坯热装热送中,冷却水循环系统存在以下几个问题:1. 循环水温度过高:连铸坯在生产过程中产生大量的热量,需要通过循环水来进行冷却,但由于循环水温度较高,导致冷却效果不理想,无法满足生产需求。

2. 冷却水流量不稳定:由于冷却水管道设计不合理或设备老化等原因,冷却水的流量会出现波动,影响了冷却水的供给效果。

3. 冷却水质量下降:由于循环使用,冷却水中会积累各种杂质,导致水质下降,加剧了设备的积垢和腐蚀情况。

二、优化策略改进针对上述问题,可采取以下优化策略改进:1. 完善冷却水循环系统设计:合理设计冷却水管道,并增设水流稳定器,保证冷却水的流量稳定性。

同时,根据连铸坯热装热送的热负荷,合理确定冷却水的供给量,防止温度过高,影响冷却效果。

2. 加强冷却水循环系统的维护与管理:定期进行系统巡检,及时发现和解决管道泄漏、设备老化等问题,保证系统的正常运行。

此外,需要配备专业的维护人员,定期清洗和更换冷却水循环系统中的滤网和滤芯,保持水质的清洁。

3. 引入先进的冷却水处理技术:采用适宜的冷却水处理技术,如化学水处理、生物净化等,有效去除冷却水中的杂质和微生物,提高水质的稳定性和纯净度,减少设备的积垢和腐蚀情况,延长冷却水循环系统的使用寿命。

4. 优化冷却水供给方式:采用可调节水源供给方式,根据连铸坯热装热送的实际需求进行灵活调节,确保冷却水的供给量与需要量相匹配,提高冷却效果。

5. 加强数据监测与分析:安装温度、流量等传感器,定期对冷却水循环系统进行数据监测,并进行合理的数据分析,及时发现问题并做出调整,确保系统的正常运行。

三、结论连铸坯热装热送中冷却水循环系统的优化策略改进对于提高生产效率、降低生产成本具有重要意义。

新钢公司连铸坯热送热装的实践

4 主 要措 施

2 0 年轧材单位全年分别完成产量: 03 中板厂

1 4 4万 t一 线 厂 4 . 9 t 二线 厂 5 0. 、 23 万 、 2万 t 棒 、

材 厂 9 t棒材厂设计能力年产 4 万 t 。 万 ( o )综合 以 上情况分析, 从炼钢、 轧钢工序配置上来说 , 具备

维普资讯

第l 2卷第 6 期

’1 ’ 2 0 4 0 6年 1 2月

克■板

WI DE AND HEAVY ATE PL

VO _ 2 No 6 l1. .

Dee b r 2 0 cm e 0 6

ቤተ መጻሕፍቲ ባይዱ

新钢公司连铸坯热送热装 的实践

李文华 李春华 付遥宜 王少锋

究。

连铸坯热送热装技术能充分利用连铸坯 自 身

热能, 提高轧钢加热炉能力, 降低煤气消耗, 缓解

煤气整体不足和平衡困难的矛盾。新钢公司根据

主体轧材单位均采用 自产连铸坯 , 且三钢厂和新 投产的炼钢厂装备及地理位置与主体轧钢单位中 板厂、 线材厂 ( 一线、 二线)棒材厂临近的实际情 、 况。 将连铸坯热送热装项 目列入攻关计划, 并成功 完成了攻关 目标 。

台 R 的全 弧形 方坯 连铸机 , =8m 其连铸坯 生产

规格 为 : 1 2 0mmX14 0mm, 3 n 3 0 1 0mrX1 0mm,

设备要适合热送热装要求 ; 22 炼钢、 . 连铸及轧钢工序的综合生产状况正常

稳定 , 序能力 大致 匹配 。 工 23 为保 证 冶 炼 、 . 连铸 和 轧机 的 连续 性 生 产 , 必

一

永钢连铸坯热送热装生产实践

永钢连铸坯热送热装生产实践背景介绍随着经济发展和工业化进程的加速,钢铁行业作为重要的基础产业,在国家经济发展中扮演着重要的角色。

而钢铁企业的生产效率和产品质量都是极其重要的因素。

近年来,随着钢铁行业的不断发展,生产技术也在不断升级,各种新的生产方式也应运而生。

本文将主要介绍永钢连铸坯热送热装在钢铁生产中的应用和实践。

永钢连铸坯热送热装介绍永钢连铸坯热送热装是一种新型的生产方式,在连铸生产过程中,将钢水直接从连铸机连续铸造成坯,通过热送热装置将热坯送入加热炉进行热加工,在一定条件下进行定尺切割,成为各种规格的钢材产品。

该生产方式被广泛应用于热轧钢生产线,具有节能、绿色环保、提高生产效率、优化产品质量等优点。

实践操作原材料准备在永钢连铸坯热送热装的生产中,主要的原材料是钢水、熔剂和液氧等。

钢水是钢铁生产的主要原料,是由铁矿石、焦炭和熔剂经过高温炼制而来。

熔剂是用于保持钢水温度和稳定化钢水成分的一种辅助材料,通常使用碳化硅和发泡剂等材料。

液氧是一种重要的加热材料,可提供高温高热量的环境,在加工过程中起到重要的作用。

连铸工艺永钢连铸坯生产采用了连铸过程中的基本工艺,首先将钢水倒入连铸机中形成钢水流,通过水冷式结晶器形成连续的坯条。

在坯条向前运动的同时,通过热送热装置将热坯送入到加热炉中进行热加工。

热加工工艺在加热炉中,热坯被加热至适当的温度,进入轧机进行进一步加工。

根据不同的工艺,热坯通过摆线辊道、四辊辊道、兼容道等不同的轧制工艺进行定尺切割,形成各类标准规格的钢材产品。

应用场景永钢连铸坯热送热装在钢铁生产中得到广泛的应用,它不仅提高了生产效率,也优化了产品质量。

同时,由于其绿色环保的特点,被认为是钢铁生产可持续发展的重要手段之一。

目前,永钢连铸坯热送热装已经被广泛应用于国内外各大钢铁企业的生产中。

结论永钢连铸坯热送热装在钢铁生产中具有一系列的优点,通过将连铸坯直接送入加热炉中进行热加工,不仅提高了生产效率,也优化了产品质量。

连铸坯热装热送攻关方案的工艺改进与效果验证

连铸坯热装热送攻关方案的工艺改进与效果验证随着钢铁行业的不断发展,连铸技术在钢铁生产中扮演着重要的角色。

连铸坯热装热送是一项关键的工艺环节,其质量直接关系到后续工艺的稳定进行。

本文将针对连铸坯热装热送的工艺进行改进,并对改进后的工艺进行效果验证。

一、工艺改进在传统的连铸坯热装热送工艺中,存在一些问题,如温度控制不准确、能耗高等。

为了解决这些问题,我们提出了以下改进措施:1. 温度控制优化:通过引入先进的温度控制系统,实时监测和调节连铸坯的温度,确保其在合理范围内。

同时,结合数据分析和模型预测等技术,优化温度控制参数,提高温度控制的准确性和稳定性。

2. 能源利用改进:采用余热回收和能量循环利用等措施,减少能源的浪费和排放,提高能源利用效率。

同时,优化传热系统,降低传热损失,进一步降低能耗。

3. 工艺流程优化:通过改善连铸坯热装热送的工艺流程,减少工艺中的倒炉次数和工序,缩短生产周期,提高生产效率。

同时,合理设计连铸坯的尺寸和形状,减少废品率,提高产品质量。

二、效果验证为了验证改进后的连铸坯热装热送工艺的效果,我们进行了一系列实验和现场应用。

首先,我们在实验室中搭建了连铸坯热装热送的小型试验台。

通过在不同工艺参数下进行试验,测量和分析连铸坯的温度变化和质量指标,验证了改进工艺的优势。

实验结果显示,改进后的工艺可以在更短的时间内实现连铸坯的热装热送,且温度控制更加准确,质量指标达到了预期要求。

随后,我们将改进后的工艺应用到实际生产中的连铸坯热装热送过程中。

通过与传统工艺进行对比,我们对比分析了工艺改进前后的能耗、生产效率和产品质量等方面的差异。

实际应用结果表明,改进后的工艺在降低能耗、提高生产效率和产品质量等方面均取得了显著的改善。

三、总结通过对连铸坯热装热送工艺的改进和效果验证,我们成功地解决了传统工艺中存在的问题,提高了连铸坯热装热送的温度控制精度、能耗利用效率和生产效率。

改进后的工艺在实际生产中取得了良好的效果,具有较高的推广应用价值。

连铸坯热装热送中的温度分布分析与调控

连铸坯热装热送中的温度分布分析与调控连铸坯热装热送是钢铁生产过程中的重要环节,它直接影响到连铸坯的质量和后续工艺的顺利进行。

因此,对于连铸坯热装热送中的温度分布进行准确分析和合理调控是十分重要的。

本文将从分析温度分布的原因、调控温度分布的方法以及温度分布的优化等方面进行探讨。

一、温度分布的原因在连铸坯热装热送过程中,温度分布不均匀的原因主要包括两个方面:连铸坯本身的结构特点以及连铸过程中的热交换过程。

1. 连铸坯的结构特点连铸坯由于其自身的结构特点,导致了温度分布的不均匀。

在连铸过程中,坯内部的不均匀结构或缺陷将使得热量传递不均匀,进而影响到坯面的温度。

2. 连铸过程中的热交换在连铸过程中,连铸坯与机具表面以及空气之间的热交换也是导致温度分布不均匀的一个重要原因。

连铸坯表面与机具的接触情况、距离以及连铸坯周围的气体流动等因素都会对热交换造成影响,从而导致温度分布不均匀。

二、温度分布的调控方法针对连铸坯热装热送中温度分布不均匀的问题,可以采取以下方法进行调控。

1. 优化连铸过程参数通过合理调整连铸过程中的参数,如浇注速度、结晶器的冷却水量、结晶器轧制速度等,可以使得连铸坯的温度分布更加均匀。

例如,适当降低浇注速度可以减少连铸坯内部的温度梯度,从而提高温度的均匀性。

2. 调整连铸机具设计改变连铸机具的设计,优化连铸机具与连铸坯的接触方式,可以改善热交换的效果,使得温度分布更加均匀。

例如,采用具有特殊表面涂层的连铸机具,可以提高与连铸坯之间的热交换效率,从而改善温度分布。

3. 控制环境温度和气体流动在连铸过程中,合理控制连铸坯周围的环境温度和气体流动,可以改变热交换的条件,从而调控温度分布。

例如,在连铸过程中增加局部的冷却气流,可以减少连铸坯表面的温度差异。

三、温度分布的优化通过以上的方法进行温度分布的调控后,可以进一步优化温度分布,以满足后续工艺的需要。

1. 温度均匀性控制通过调整连铸参数和机具设计,使得整个连铸坯的温度分布均匀,并且不同位置的温度差异尽量小。

热装热送板坯加热炉模型参数优化_程秀英__tr

均热段/℃ 1210 1190

3.1 加热炉各段负荷计算原理 依据原始数据(PDI)输入的目标出钢温度,模

型根据生产钢种和炉内各段热焓系数、热焓高低参 数,自动计算各段板坯的最高温度和最低温度。

3.2 加热炉模型优化措施 根据加热炉内各段热负荷计算原理和公式,在

跟踪程序中增加了炉内各段板坯温度热焓系数计 算 功 能 ,在 操 作 员 画 面 上 增 加 了 输 入 模 型 参 数 窗 口,技术人员通过跟踪程序将不同钢种的热焓系数 优 化 测 试 完 毕 后 ,在 转 换 钢 种 时 由 操 作 员 输 入 参 数。具体方法为:在加热炉二级主画面上,进入加 热 炉 况 画 面 ,增 加 了 Modify Sect Pa1, Modify Sect Pa2, Modify Sect Pa3 三个输入程序, 按不同钢种分 别修改预热段、加热段、均热段板坯最低、最高热焓 系数,确定各段板坯温度限幅以调整各段热负荷。 修改完后选择 Store 保存,选择 Cancel 放弃修改。

炉,包括热回收段、预热段、加热段、均热段四段,热 模型采用两维加热模型。主要控制原理及功能为:

(1)确定各段温度的设定值。根据入炉板坯装 钢温度、炉膛温度及炉内板坯的钢种、规格,加热模 型计算加热炉各区域温度设定值,以保证每块板坯 在出钢时能达到目标出钢温度。

(2)根据生产能力确定加热炉的加热节奏。根 据炉内板坯加热情况和炉内板坯的热焓属性、加热 炉加热能力,模型自动确定合适的加热速率,以提 供最佳的生产速率,保证每一块板坯能达到通板均 匀的出钢温度。

SUS420J1 等钢种加热炉模型参数优化,通过2010 年大 批量工业生产验证,能保证出钢温度控制在工艺要求 公差范围之内,300 系列不锈钢可控制在±5 ℃,400 系列不锈钢可控制在±10 ℃,加热炉各段热负荷分配 合理,达到预热段温度基本高于炉膛最低限幅值的150~ 330 ℃,加热段达到整个炉膛温度的最高温度,均热段 按出钢要求控制调节的目的,既降低了能耗,又减少 了边鳞、氧化铁皮压入等缺陷。