降低轧辊消耗的几种方法

QC小组成果_轧辊消耗要点

3、找出不合理配辊图图纸,进行修正或重新绘制。

4、将重新绘制的图纸与加工人员一起讨论修正,最终形成新的配辊图集。

2

2、人员技术责任心不强,在轧辊加工和预装及调整方面造成了轧辊的一些不必要浪费和损失

加强检查力度。

利用技术课堂、分析会议等时机,分期分岗位对工作人员进行技术指导和岗位责任意识教育。

否

12、车床设备加工精度低

加工班部分车床使用年限较久,车床的数控水平较低,造成轧辊加工过程中的精度控制不好,孔型尺寸与设计尺寸之间存在较大误差,使得连轧关系调整存在困难。

是

小组对要因逐一进行了确认,找出了7主要要因,并采取了相应对策。

制定对策

序号

要因

对策

目标

措施

完成

时间

负责人

1

1、配辊图图纸不合理

(1)技改前旧图纸与新工艺不合

避免轧机轴承缺油状况,解决8V立轧机常出现轴承烧损问题。

1、厂里成立专门的攻关队对立轧机轴承保护进行攻关研究。

2、建立轧机预装台帐与大修记录,保证预装质量。

7

7、车床加工精度低、车刀硬度不足耐磨性差

引进新车床,制作新的样板,考虑使用新型轧辊加工刀具。

提高孔型加工尺寸精度。

1、购置新的车床,用来车加工大规格轧辊。

2008年下半年以及2010年1月,我厂连续进行两次技改,完成了生产线由半连轧向全连轧的转变,实现了轧制150方并兼容200方的轧制工艺布局,增加了轧制线的适应性。年设计产能由30万吨增加到60万吨,产能扩大一倍,随着我厂产量的不断提高,轧机架次的增加,轧辊的数量、轧辊的总消耗量也随之大幅增加,轧辊消耗成为考核轧钢生产的一个重要技术经济指标,通过与外部优秀同行的辊耗指标进行对比,发现我厂的辊耗偏高,分析原因主要有:

降低热轧窄带钢生产线轧辊消耗的途径

2 问题 的 提 出

压力 , 产 生疲 劳 破 坏 而发 生辊 面剥 落 ( 辊 ) 易 爆 。此 外, 热带宽度增 加后 , 支撑辊与 工作辊 接触 区域 变小 ,

轧辊边部 承受很 大的轧制压力 , 有时发 生边部 掉肩现

为适 应 市场竞 争 , 发 宽 、 系 列 窄 带 钢 , 化 开 薄 优

1

概 况

3

问题 的 分 析

唐 山 不 锈 钢 公 司 始 建 于 20 0 4年 , 有 职 工 现

60 5 0人 , 要 轧 钢 设 备 有 4 0mm / 主 5 4热 连 轧 窄 带 钢 生 产 线 一 条 , 5 0lm 热 连 轧 生 产 线 一 条 , 可 产 1 8 l T 年

产 品结构 , 山不锈 钢公 司带 钢厂 于 2 0 唐 0 5年 6月 份

进行 了增 上 R 3中 轧 机 组 改 造 以 及 中精 轧 机 组 辊 系

象 。因此 , 要求 轧辊具有 良好 的耐热性 、 耐磨性 、 耐热

裂性 、 耐剥落性 以及足够 的强 度等综合 性 能。图 1 显

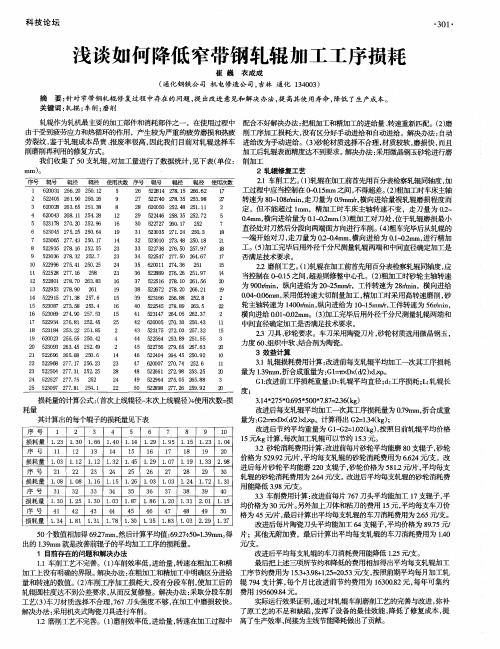

浅谈如何降低窄带钢轧辊加工工序损耗

次数= 损

度; 3 . 1 4 " 2 7 5 0 . 6 9 5 * 5 0 0 * 7 . 8 7 = 2 . 3 6 ( k g )

改进后每支轧辊平均加工一次其工序损耗量为 0 . 7 9 m m, 折合成重 量为 : G 2 . - w x D x ( d / 2 ) x L x p 。计算得 出 G 2 = 1 . 3 4 ( k g ) ; 改进后节约平均重量为 G1 - - G 2 = 1 . 0 2 ( k g ) , 按照 目前轧辊平均价格 序 号 1 2 3 4 5 6 7 8 9 1 0 1 5 元 g 计算 , 每次加工轧辊可以节约 1 5 . 3 元。 损耗 量 1 . 2 3 1 . 3 O 1 . 6 6 1 . 4 O 1 . 1 4 L 2 9 1 . 9 5 1 . 1 5 l _ 2 3 1 . 0 4 3 . 2砂轮消耗费用计算 : 改进前每片砂轮平均能密 8 0 支辊子 , 砂轮 序 号 1 1 1 2 1 3 1 4 1 5 1 6 1 7 1 8 1 9 2 0 价格为 5 2 9 . 9 2元/ 片 , 平均每支轧辊的砂轮消耗费用为 6 . 6 2 4元度 。改 损 耗 量 1 . O 3 1 . 1 2 1 . 1 2 1 . 3 2 L 4 5 L 2 9 1 . 0 7 1 . 1 9 1 . 3 3 2 . 9 8 进后每片砂轮平均能磨 2 2 0 支辊子 , 砂轮价格为 5 8 1 . 2元/ 片, 平均每支 序 号 2 1 2 2 2 3 2 4 2 5 2 6 2 7 2 8 2 9 3 0 轧辊的砂轮消耗费用为 2 . 6 4 元伎 。 改进后平均每支轧辊的砂轮消耗费 损 耗 量 L O 8 1 . O 8 1 . 1 6 1 . 1 5 1 . 2 6 1 . O 3 1 . 0 3 1 . 2 4 1 . 7 2 1 . 3 1 其计算出的每个辊子的损耗量见下表

棒线材厂降低轧辊消耗实践

棒线材厂降低轧辊消耗实践棒线材厂降低轧辊消耗实践【摘要】针对棒线材厂降低生产成本工作,通过采用新材质轧辊、进行工艺优化和一系列技术改造等措施来降低轧辊消耗为棒线材厂降成本工作做出贡献。

【关键词】轧辊消耗技术改造工艺优化1.前言川威集团威远钢铁有限公司棒线材厂有一条高棒和一条高线两条生产线,其中全连轧高棒生产线以φ550×3、φ450×3、φ380×6、φ320×6(其中三架为平立可转换)轧机组成,轧后设有水冷器冷却系统。

设计年产能力为60万吨,主要产品为φ12mm~φ40mm的热轧带肋钢筋和φ14mm~φ40mm的热轧直条圆钢,产品品种为普通碳素结构钢(Q195~Q275)及低合金钢(20MnSi)等;高线生产线以φ580×4、φ475×5、φ275×4、φ210×10轧机组成,轧后设有水冷器冷却系统。

设计年产能力为30万吨,主要产品为φ5.5mm~φ14mm的热轧带肋钢筋盘条和热轧圆钢,产品品种为普通碳素结构钢(Q195)、低合金钢(20MnSi)及焊条钢和焊丝钢等。

棒线材厂为追求成本最小化,效益最大化,一直致力于本厂的降成本工作,而棒线材厂高棒车间的轧辊消耗和高线车间的辊环消耗作为棒线材厂生产成本中的大头则成为了棒线材厂降成本工作中的重点,通过一系列的技术攻关和工艺优化改进,极大的降低了棒线材厂的辊耗,达到了国内领先水平,为棒线材厂降成本工作做出了巨大贡献。

2.解决措施2.1提高轧辊强度目前高棒车间粗、中轧轧辊直径使用较小,特别是采用无孔轧制新工艺后,轧制量较未采用无孔轧制工艺以前增大50%,同时考虑到今后使用160mm*160mm钢坯后轧制负荷增大,现有轧辊强度不足以满足生产需要,容易造成断辊从而导致生产成本增高。

因此,在满足换辊装配要求的情况下,对高棒粗、中轧轧机进行改造,将轧辊最大使用直径在现有基础上扩大30-40mm以提高轧辊强度,在其使用周期内提高总过钢量,降低轧辊消耗,降低生产成本,同时,将减少断辊机率。

降低热轧窄带钢中精轧机轧辊消耗

在热 轧带 钢 生 产 过 程 中 , 别 是 轧 制 2 0 mm 特 .

以下 薄带 钢时 , 粗轧来 料尺 寸 、 制温度 、 制速 度 、 轧 轧 设备 维护状 况 、 下 量 负荷 分 配等 因素 都会 对 生 产 压 造成 影 响 , 而 降低 轧 辊 的使 用 寿命 。正 常生 产 中 从 如果 工艺 操作 不 当 、 点检 不 到 位 、 取措 施 不 及 时 , 采

1所 示 。

收 稿 日期 :0 1—1 0 21 0— 9

作 者 简 介 : 文 忠 ( 9 5一) 女 , 程 师 ,0 2年 毕 业 于 东 北 大 学 工 孙 17 , 工 20 业 工 程 专 业 , 在 河 北 钢 铁 集 团宣 钢 公 司 小 型 轧 钢 厂 热 带 车 间 担 任 现

品质量 造 成 影 响 , 接 报 废 会 造 成 轧 辊 消 耗 增 加 。 直

3 问题 的提 出

态中, 如果轧 辊 的材 质 、 工 、 加 生产 、 操作 等 工艺 不 合 理, 就会 出现断 辊 、 辊 、 面损 伤 、 纹 等 情 况 , 爆 辊 裂 造 成 轧辊 失效 , 短轧 辊寿 命 , 至报 废 。 因此 加 强 轧 缩 甚 辊 的使 用管 理 , 做好 轧辊 的维 护使 用工 作 , 长 轧 辊 延

S ezo un W n h ng,Re a g e n Gu n f ng, CuiLe , Ca i o Zhid ng o

( e t n Se l ln l,Xu n u r na d Se l mp n S ci te l g Mi o Ro i l a h aIo n te Co a y,He e rn a d SelGru b i o n te o p,Xu n u ,He I ah a —

采取综合措施降低轧辊轴承消耗

Ad ptng Co pr he sv e s e o Re uc n um pto o i m e n ie M a ur st d e Co s in

o le a i s fRo l r Be r ng

第 3 卷 0

第 3 期

黑 龙 江 冶 金

V0 . 0 13

No 3 .

201 0年 9月

H i nj n Mea ug el g a g o i t lry l

Se tmbe 2 0 pe r 01

采 取 综 合 措 施 降低 轧 辊 轴 承 消 耗

迟 娟

r le e rn st e u e t e u e o n u tila c d n s c u e y i c e sn h e vc ie o ol r ol rb a i g o r d c h s fi d sra c i e t a s d b n r a i g t e s r ie lf fr l e be rn s ol rs o o i r v h uaiy,r du e c n u to frle e rn s tk n a i g ,r le p ts t mp o e t e q lt e c o s mp i n o ol rb ai g a e .

机换 辊 , 者造 成轧 辊 辊 头扭 断 , 至 造 成 连接 轴 重 甚 扭 断 。发生 这种 现象 不 但 影 响 时 间 、 响产 量 , 影 同 时增加 了轧 辊 轴 承 、 辊 、 接 轴 的 大 量 消 耗 , 轧 连 增

收 稿 日期 : 1 2 0—0 0 0 2— 2

( )增 加 在 线 润 滑 , 用 每 天 交 接 班 给轧 辊 3 利 轴 承 座注 油 , 天循 环一 遍 。例 如 , 4架 每 4天 几 1— 加 油 一次 , 5—7架 每 3天 加 油一次 等 。 ( )控 制 轧 槽 轧 制 吨位 , 止 每 套 轧 辊 在 机 4 防

减轻角钢轧制中轧辊磨损的措施

减轻角钢轧制中轧辊磨损的措施

角钢是轧制生产时的一种特殊型材,由于其形式的原因,对轧辊的磨损较大,一般采取的减轻措施为:

1、在角钢连轧过程中由于孔型磨损,成品尺寸会经常变化,每经过一定时间,成品腿长就会变短,一般厚度越薄、压下率越大、坯料越重、钢种越软、轧制节奏越快、开轧温度和终轧温度越低孔型的磨损速度越快,可以通过减小后几架辊缝值结合调整连轧关系,来调整成品的腿长使尺寸符合标准要求。

2、严格执行换辊换槽制度,对于磨损大的或有龟裂的轧辊要及时下线进行修复,以免造成轧辊严重龟裂而难以修复。

3、适当调整精轧后几架轧机的孔型直线段的侧壁斜度和弧线段的变化程度,以改善轧件的均匀变形程度,减轻轧件的不均匀变形程度和孔型磨损程度,从而提高孔型的轧制吨位。

4、对于有的架次出口钢总是有翘头现象,应该从修改孔型方面着手,对于新旧孔型相似变化不大的轧辊可以直接修改过来。

5、在保证成品质量的前提下,尽量减少精轧各道次的压下负荷,从而减缓孔型的磨损,这样能使轧制过程稳定。

6、尽量保证稳定的轧制节奏,使轧辊的自身温度处于一个稳定的温度范围,以免温度变化大而使得网状氧化表面加剧。

7、根据实际的生产规模选择合适的坯料重量,保证轧辊的冷却和磨损与实际生产规模相匹配。

8、轧制小规格角钢时,由于成品前几个孔型的压下量比较小,为了保证成品的顶角充满,故成品轧制道次的压下率与大规格角钢相比较大;轧制大规格角钢时,为了降低成品孔型的磨损速度以及减缓孔型不均匀磨损程度,通过调整成品前几道次的压下量,适当降低成品道次的压下量,以降低成品孔型的磨损速度,进而增加单槽产量,同时可减少产生鱼鳞纹钢的几率。

优化轧辊管理降低辊耗

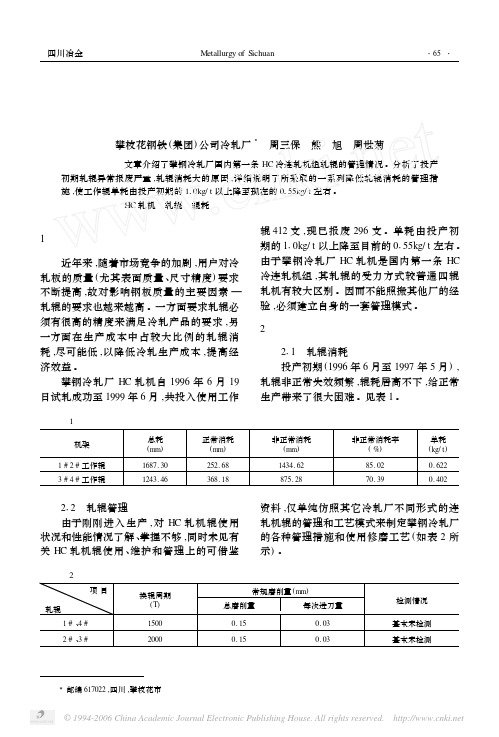

从实际生产反映的情况来看 ,现行的管 理制度能满足要求 ,对把轧辊消耗降低到目 前的 0157kg/ t (见表 7) 和杜绝爆辊起了重要 的作用 。

使用过的工作辊 ,磨工参照《轧辊质量信

息传递记录》并对应实际辊面情况 ,再根据 《工作辊磨下量》中相应的一项确定磨削量 ; 对因有缺陷而重磨的轧辊 ,磨工应根据重磨

辊的缺陷形式和大小以及探伤员的标注确定

磨削量 :当班磨过的每一根轧辊都应在相应 的记录本上做好记录 ,直径和辊号必须与辊 面所标注对应且准确无误 ;缺陷辊还应标注

·66 ·

1999 年第 5 期

上述措施缺乏针对性和科学性 ,从实际 生产中也发现存在许多问题 。

213 初期暴露的问题 (1) 换辊周期过长 ,磨削量过小 。HC 轧 机由于 中 间 辊 的 轴 向 移 动 以 及 弯 辊 力 的 使 用 ,轧辊受力状况明显区别于普通四辊轧机 , 工作辊辊面局部磨损严重 。其换辊周期相对 于普通轧机必应大大缩短 ,否则容易产生疲 劳裂纹或掉肉 ,且 0115mm 的常规磨削量根 本无法磨净工作辊每次上机轧制后的表面损 伤; (2) 对辊身表面缺陷及其危害的认识了 解不够 。冷轧辊绝大多数的表层剥落 (即爆 辊) 都不是自然产生的 ,而是在一定的时间内 发展形成的 ,通常是以辊身表面微裂纹为其 起点 ,在轧制持续的负荷作用下发展成疲劳 断裂 。所以轧辊表面裂纹的检测 ,在冷轧辊 管理工作中至关重要 ; (3) 轧辊信息传递缺乏严肃性且不畅通 。 在轧辊信息中有重要作用的“换辊单”经常没 有或所填产量 、长度与实际严重不符 ,造成管 理方对该辊的性能无法及时 、准确掌握 ;另磨 工和装配工之间没有轧辊信息的传递 ,磨工 磨辊处于盲目磨削的状态 ; (4) 磨削质量较差 。由于对轧辊不规范 磨削也会产生缺陷的认识不够 ,磨削中普遍 存在大进给量 、快速磨削 、磨削量极少的现 象 。以致磨完的轧辊一是其疲劳层没有除 去 ;二是即使下机的轧辊没有裂纹 ,也会因磨 削方法不当产生烧伤 、裂纹 ; (5) 轧辊的周转处于缺乏监管 、无序 、混

伯恩斯港厂降低轧辊消耗量的措施

伯恩斯港厂降低轧辊消耗量的措施伯恩斯港厂降低轧辊消耗量的措施安赛乐米塔尔集团在全球共运营24 家碳钢热轧带钢厂(HSM),每座带钢厂都有自己特定的产品与用户。

由于每一个厂的历史和当地市场需求的差异,这些带钢厂处在技术的不同发展阶段。

无论发展差异如何,安赛乐米塔尔集团已具备为各种问题交流解决方案的知识与经验。

自2006 年以来,安赛乐米塔尔伯恩斯港厂在热轧带钢生产方面已经与美国国内与国外各厂交流了知识与经验。

随着这一过程进行,在欧洲、南美和北美的三个厂被看成这方面的标杆:Gent(比利时)、Tubarao(巴西)和Dofasco(加拿大),作为这一活动的结果,制定出“结对工程”。

这一对标过程对所有涉及到的热轧带钢厂都非常有益。

通过钢厂总经理和部门经理的研究讨论,进行了一些改进,从而优化轧机稳定性,最终提高了带钢质量。

2008 年,当检查分析伯恩斯港厂HSM 计划外的换辊数量时,发现该厂在轧辊更换方面绩效差。

2009 年内,经过方法论途径,使用源于团队会议、头脑风暴和统计分析产生的理念,改变了轧辊更换频率高的状况。

仅采用几项技术,在没有资本投入的情况下实现了良好结果。

这一结果是通过结构性试验、知识共享以及改善作业而实现的。

以下将具体介绍在2009 年使用的方法和采取的一些技术。

在10 个月的时间内,实现了质量改善与轧辊费用降低。

2010 年,安赛乐米塔尔集团努力维持在2009 年通过标准化和自动化所实施的工艺变更而赢得的利益。

轧辊车间采取系列措施,使轧辊研磨量降低,同时在轧机的最后机架采用耐磨性更好的轧辊,如在F5 用高Cr 轧辊,F4用高速钢复合(HSS-CPC)轧辊等。

1 伯恩斯港厂80 英寸热轧带钢生产线伯恩斯港厂是安赛乐米塔尔在美国最大的钢厂,是一座联合钢铁厂。

该厂有2 座高炉,具备年产500 万t 钢水的能力。

安赛乐米塔尔伯恩斯港厂前身为伯利恒钢厂。

伯恩斯港厂的主要用户为汽车工业,主要产品为热轧、冷轧和涂层薄板。

降低轧辊消耗的几种方法

降低轧辊消耗的几种方法

张季平

【期刊名称】《焊管》

【年(卷),期】2005(028)001

【摘要】轧辊是焊管生产中的主要工件,也是生产中的主要消耗材料之一,在诸多的消耗材料中占有很大的比重,所以降低轧辊消耗是控制生产成本的一个比较有效的措施。

笔者介绍几种降低轧辊消耗的方法,供同行参考。

【总页数】2页(P52-53)

【作者】张季平

【作者单位】宣化钢铁公司制管厂,河北,张家口,075100

【正文语种】中文

【中图分类】TG333.17

【相关文献】

1.降低汽车燃油消耗的几种方法 [J], 徐广军;蒲毅;朱振勇

2.爆破施工中降低炸药消耗的几种途径与方法 [J], 袁伟飞;赵卫东;黄俊;丁学祥

3.降低草酸生产中硝酸消耗的几种方法 [J], 张秀成

4.降低石墨电极氧化消耗的几种方法 [J], 仇小丰

5.降低叠轧薄板轧辊消耗的方法与措施 [J], 李济玉

因版权原因,仅展示原文概要,查看原文内容请购买。

降低轧辊辊耗的有效方式

降低轧辊辊耗的有效方式轧辊作为轧机的核心零部件,其重要性无法忽视。

而随着使用期限的延长,轧辊的辊耗也随之增加,如何降低轧辊的辊耗是制造企业及用户们面临的共同问题。

本文将探讨降低轧辊辊耗的有效方式,并结合部分实例进行说明。

1、优化轧制工艺。

对于金属轧制过程来说,轧制工艺是决定轧辊辊耗的直接因素。

通常,辊耗与轧制压力、温度、变形量等因素直接相关。

因此,优化轧制工艺,减少轧制压力、控制好轧制温度以减少辊耗。

同时,适当增加过程中卷钢的张力,可以减少滑动磨损,避免轧辊下圆弧处磨耗明显,从而减少辊耗。

2、优化轧辊设计。

合理的轧辊设计能够减少辊耗。

一方面,轧辊选择用材应优化,例如选择具备良好耐热和耐磨性能的材料;另一方面,轧辊离心机的设备水平、加工技术、检测手段等各个方面都应该尽可能提高,通过优化轧辊外形参数,来减少轧辊磨损面积,延长轧辊使用寿命。

3、加强维护保养。

轧辊的维护和保养有助于减轻轧辊的辊耗。

定期检查轧辊的外形、轮廓和曲率,及时发现轧辊裂纹、疲劳等损伤,及时修复或替换。

同时要定期对辊颈、辊座进行检查,确保不产生磨损、变形等影响轧辊寿命的故障。

4、提高设备的自动化。

自动化设备具有高效性和准确性,并且可以减少由于人为因素而产生的错误,从而保证整个工序的准确性、稳定性和连续性,同时减少了人工精度低及操作不当造成的轧辊磨损。

因此,提高设备的自动化程度,适当使用新型的传感器、测量技术等,可以减少轧辊重复操作,从而延长轧辊寿命,降低轧辊辊耗。

5、合理的轧辊使用。

轧辊的使用频率、使用环境和使用方式都会影响轧辊的寿命。

例如,在大负载下的长时间使用会快速磨损轧辊,因此应该根据实际工作量选择合适的轧辊使用次数和使用时间。

同时,在使用过程中可以适当调整轧机参数、减少不必要的修整等措施,使轧辊得到更加合理的使用和保养,减少辊耗。

结论:以上是本文提出的降低轧辊辊耗的五种有效方式,其中每一种方法都有其独特的意义。

厂家或使用者应根据具体情况,逐一探究和应用,不断完善优化现有技术,为轧机的生产和操作提供更好的保障。

降低轧辊辊耗的有效方式

降低轧辊辊耗的有效方式轧辊辊耗是成本控制的重要指标,文章分析了重钢热轧薄板厂热连轧机组轧辊的管理情况,分析了轧辊异常消耗的原因,详细说明了所采取的一系列降低轧辊消耗的管理措施。

标签:轧辊;轧辊管理;辊耗1 概述轧辊直接接触带钢轧件,是热轧生产的重要工具。

降低辊耗能有效地降低生产成本增加效益,同时可以有效提高轧机作业率,保障热轧产品表面质量。

在热轧带钢的生产中,轧辊的消耗量尤其巨大,因此找出轧辊辊耗降低的措施,提高轧辊寿命,对热轧带钢生产有重大意义。

2 优化轧辊换辊周期2.1 粗轧工作辊原粗轧换辊周期为2.5wt~3.8wt,在此基础上逐渐延长换辊周期,并对比每次轧辊磨损情况、带钢板形和表面质量。

现换辊周期稳定在3.8wt~4.5wt。

既不影响带钢板形及表面质量,又延长了轧辊的使用寿命。

2.2 精轧支承辊F1~F7轧辊转速不同且相差较大,故支承辊的磨损程度也不尽相同,原采用10wt ~15wt的一刀切式换辊周期并不合理。

现换辊周期详见表1:自采用分段式换辊后,不仅提高了轧辊的轧制量约14.94%,从而延长了轧辊的使用寿命,而且据统计数据显示,轧辊使用末期轧制薄规格时的浪形也有所减少。

3 正确的轧制事故处理方法严重的轧制事故直接增加辊耗的数值,而事故发生后是否能正确处理事故轧辊,是降低辊耗的关键。

3.1 卡钢事故卡钢发生后,需立即停止冷却水,抬起上辊,避免上辊接触带钢;带钢移走后,换辊并使轧辊缓慢冷却。

如不能立即换辊,检查裂纹不严重的前提下,工作辊在不开冷却水空转5-10分钟,使温度扩散均匀后才可以进入正常轧制。

3.2 粘钢事故首先清除粘钢。

后应对粘钢区域进行详细检查,包含:硬度、裂纹、探伤等,必须清除此粘钢影响区,保证辊面硬度均匀、无裂纹。

4 创新轧辊缺陷修磨对策从2015年8月至2016年4月非计划换辊统计可以看出事故轧辊占总换辊量的69%。

因此轧制事故发生后,及时正确地处理轧辊,可最大程度的减少轧辊不必要损伤,延长轧辊使用寿命,降低辊耗。

降低冷轧工序能耗方案措施

降低冷轧工序能耗方案措施引言随着工业化进程的加快,冷轧工序已经成为金属加工领域中不可或缺的一环。

然而,冷轧工序在能耗方面存在一定的挑战,如何有效降低冷轧工序的能耗成为了工程师和研究人员们亟待解决的问题。

本文将基于现有的研究成果和经验,提出一些降低冷轧工序能耗的方案措施。

优化轧制参数1.轧制力控制轧制力是冷轧工序中非常重要的参数,它直接影响到轧制负荷和能耗的大小。

合理地控制轧制力,可以降低能耗的同时确保成品质量。

2.辊缝控制辊缝是冷轧工序中另一个关键参数,辊缝的大小和形状直接决定了轧制过程中的变形程度和能耗。

通过优化辊缝的设计和控制,可以降低能耗并提高产品质量。

加强设备维护和管理1.设备巡检和保养及时发现和修复设备故障是降低能耗的关键。

工厂应建立健全的设备巡检和保养机制,定期对冷轧设备进行检查和维护,确保设备的正常运行。

2.设备合理配置冷轧工序中涉及很多设备,合理配置设备能够提高生产效率,降低能耗。

工厂可以通过优化生产线布局和设备使用方案,来达到降低能耗的目的。

推行节能技术1.节能照明系统冷轧车间通常需要24小时持续运行,采用高效节能照明系统可以大幅度降低照明能耗,提高能源利用效率。

2.节能传动系统冷轧设备在运行过程中需要大量的传动设备,采用高效的节能传动系统可以减少能源损耗,降低能耗。

优化工序管理1.优化排产计划合理的排产计划可以降低设备闲置时间和能耗。

工厂可以通过制定合理的排产计划,充分利用设备,提高生产效率,降低能耗。

2.设备大数据分析通过对设备运行数据的采集和分析,可以发现设备运行中的不稳定因素和能耗波动的原因。

利用大数据技术,可以进行智能化的设备管理和能耗优化。

结论通过对冷轧工序能耗的分析和总结,本文提出了一些降低冷轧工序能耗的方案措施。

通过优化轧制参数、加强设备维护和管理、推行节能技术和优化工序管理,可以降低冷轧工序能耗,提高生产效率,实现可持续发展。

希望本文可以为冷轧工序能耗的改善提供一些启示和借鉴。

轧辊生产优化措施方案

轧辊生产优化措施方案轧辊生产优化的措施方案是通过对生产过程进行改进和调整,以提高生产效率和产品质量。

以下是一些可能的措施:1. 提高轧辊生产线的自动化水平:增加机器人和自动化设备的使用,减少人工操作,提高生产效率和产品质量。

例如,通过引入自动化装卸设备来减少轧辊的搬运过程,减少人工操作的错误。

2. 优化轧辊设计和材料选择:对不同类型的轧辊,根据不同的需求进行设计,选择适合的材料。

例如,对于需要耐磨性能的轧辊,可以选择耐磨合金材料,以延长轧辊的使用寿命;对于需要高温强度的轧辊,可以选择高温合金材料。

3. 优化轧辊的热处理工艺:通过对轧辊的淬火、回火等热处理工艺进行优化,提高轧辊的硬度、耐磨性和疲劳性能,延长轧辊的使用寿命。

4. 强化轧辊的质量控制:建立完善的质量控制体系,对每一道工序进行严格的质量检测和控制,确保轧辊的质量符合要求。

例如,可以增加无损检测设备,对轧辊进行磨损和裂纹的检测,及时发现问题并进行修复或更换。

5. 建立轧辊维护保养机制:定期对轧辊进行保养和维护,包括清洁、润滑、防腐等工作,延长轧辊的使用寿命。

同时,加强对轧辊使用和操作人员的培训,提高其对轧辊使用和维护的意识和技能。

6. 加强轧辊生产过程的管理:建立科学的生产计划和生产调度系统,合理安排生产任务和人力资源,提高生产效率。

同时,加强对物料和工艺过程的管理,减少生产过程中的浪费和损失。

7. 加强与供应商和客户的合作:与轧辊材料供应商和使用轧辊的客户建立紧密的合作关系,交流经验和需求,共同解决问题,提高轧辊的质量和使用寿命。

综上所述,轧辊生产优化的措施方案包括提高自动化水平、优化设计和材料选择、优化热处理工艺、强化质量控制、建立维护保养机制、加强生产过程管理和加强合作等方面的措施。

这些措施可以有效提高轧辊生产的效率和质量,降低生产成本,提高企业的竞争力。

降低中厚板轧机工作辊消耗的方法

降低中厚板轧机工作辊消耗的方法李 明(河北钢铁股份有限公司 )摘 要 论述工作辊消耗高的原因 、改进措施及实施效果 ,通过优化工作辊材质和硬度 ,改进操作 ,提高磨 削质量 ,优化辊型设计和完善轧辊的无损检测 ,保证轧辊使用安全 ,最终达到保证正常生产 、提高产品质量 、降 低生产成本的目的 。

关键词 工作辊 硬度检测 超声波探伤M ethods of Reduc i n g W ork Roll W ear i nM ed i u m and Heavy Pl a t e Producti o nL i M i ng( H B IS H a ndan Ir on and Stee l Co , L td )A b s tra c t Th i s p a p e r m a i n l y ex p a t ia t e s on va r i o u s a s p e c t s of cau s e s of h i g h wo r k r o l l wea r , co r rec t ive m e a s u r e s and the ir i m p lem en t ing effec ts .B y op ti m izing the m a te ria l and ha rdne ss of wo rk ro lls, i m p roving the ir u sag e, enhan 2 c ing the grind in g qua lity, op ti m izing ro ll p r ofile de sig n and i m p r oving the nonde struc tive de tec tion and en su ring o p e r a 2 ti o n safe t y, no r m a l p r oduc t i o n, p r oduc t qua l ity and lowe r p roduc t i o n co s t have been fina l ly m a i n t a i ned .Keyword s W o r k r o l ls, H a r dne s s te s t, U ltra s on i c flaw de t ec t ion0 前言用后期成为裂纹源 ,最终造成轧辊剥落 ;工作层厚 度较薄 ,轧辊使用后期接近结合层时 ,受轧制过程中交变应力的作用 ,使缺陷扩展 ,造成剥落 。

浅谈降低热轧轧辊消耗的有效方式

浅谈降低热轧轧辊消耗的有效方式摘要:通过系统分析轧辊车间运行数据,针对热轧轧辊辊耗偏高问题,分析异常消耗的原因,制定相应措施,在保障热轧产线稳定生产的同时,提高轧辊在机使用性能。

关键词:爆边;辊耗;倒角;机封Abstract: Based on the comprehensive analysis of the operation data of the roll workshop,in view of the high consumption of hot rolling rolls, the causes of abnormal consumption are analyzed.At the same time corresponding measures are formulated to improve the in-service performance of the rolls while ensuring the stable production of the hot rolling production line.Key words:burst the edge;roll consumption;chamfer;machine seal轧辊是热轧连续性生产的重要工艺件。

柳钢中金900mm不锈钢热连轧精轧机组由 9 台四辊轧机组成。

在生产过程中一直存在精轧支撑辊、工作辊爆边及轴承烧结故障,导致辊耗高于同行,严重影响热轧产线设备作业率。

本文通过分析异常辊耗原因,制定改善措施,提出有效降低辊耗的方式方法,同时提高热轧带钢的表面质量。

1 辊耗偏高的主要原因轧辊在使用过程中异常失效,是导致辊耗偏高的主要原因,我们分析了2021年1月-2022年6月轧辊使用数据,共计有20支轧辊异常失效导致的提前报废;因支撑辊辊身边部剥落型裂纹、辊面起皮、辊面针眼缺陷而失效分别为11支、1支、4支;因工作辊边部剥落失效4支,另因支撑辊轴承烧结导致修磨量增加共计41次。

中型轧钢厂减少断辊的措施

3 减 少 断 辊 的措 施

31改进 轧机 的零部 件 .

( 为提 高下 辊轧 槽 的冷却 效 果 , 们在 3) 我  ̄5  ̄ 0轧机 机座下安 装 了冷却 水管 , 5 以提 高轧槽 的冷 却效 果。

33 加大 辊头直 径 。 用材质 好 的轧 辊 _ 选

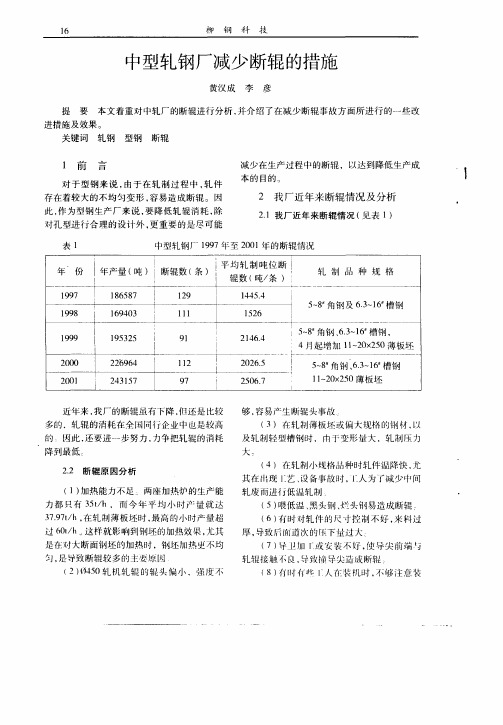

中型轧钢 厂 l9 9 7年至 2 0 年的断 辊情况 01 年 产量 ( ) 断辊数 ( ) 平 均 轧 制 吨 位 断 吨 条 辊数 ( 条 ) 吨/ 轧 制 品 种 规 格

l 97 9 l 98 9

l 65 7 8 8 l9 3 6 40

l9 2 ll l

( )针 对 某 些 品 种 的一 些 道 次 容 易造 成 1 撞 导尖的 问题 , 导尖进 行改 进 , 对 并制 定措施 严 格控 制导尖 的加工 制作 质量 。 ( ) 对胶木 瓦冷却 水槽 的形式 进行改 进 。 2 即将 原胶 木瓦 的 “ ” 形 冷却 水槽 改 为斜 交 井 字 叉 冷却水槽 , 对瓦 座及进水 孔 等进 行改进 , 并 以 避免 因冷却不 好而导 致烧坏 辊脖 或辊脖 产生裂 、

对 于 型 钢来 说 , 于 在轧 制 过 程 中 , 件 由 轧 存在着 较 大的 不 均匀 变 形 , 易造 成断 辊 。 因 容

2 我厂近年来断辊情况及分析

21我厂 近年来 断辊情 况 ( 表 1 . 见 )

此 , 为 型钢 生产 厂来 说 , 降低 轧辊 消耗 , 作 要 除

对孑 型进 行合 理 的设 计 外 , 重要 的是尽 可 能 L 更 表 l 年 份

、

1 - 0 2 0薄 板坯 2x5 1

近年来 , 厂的 断辊虽 有下 降 , 我 但还 是 比较 多的 ,轧辊 的消 耗在 全 闰同行 企业 中也是较 高 的:因此 , 还要进 一 步努 力 , 力争 把轧辊 的 消耗 降 到最低 :

采用新工艺减少辊压机备件消耗

采用新工艺减少辊压机备件消耗辊压机是一种常用于制作管道、金属板、汽车零件等的机械设备。

由于其操作强度大、工作环境苛刻等因素,辊压机备件的消耗量较大,导致企业的生产成本居高不下。

因此,如何减少辊压机备件的消耗,成为企业追求的目标。

本文将介绍采用新工艺减少辊压机备件消耗的方法与实践。

问题分析传统辊压机的工作原理是通过具有不同形状的辊轮和夹具,将金属板或管道等送入机器中,依靠辊轮的作用进行加工成型。

然而,这种加工方式存在耗损大、设备寿命短、易磨损、易损坏等问题,给企业的生产带来了很大的困扰。

在探索如何减少辊压机备件消耗的过程中,我们可以从以下几个方面入手:加强设备维护与保养辊压机每个零件包括辊轮、夹具和传动系统等,都有其自身的维护和保养方式。

正确的维护和保养可以延长设备的寿命,减少备件的消耗。

一般的维护和保养工作包括清洗设备、检查设备的各个部件、加注润滑油、更换磨损的备件等。

加强设备的维护和保养,是减少辊压机备件消耗的基础。

定期对设备进行检修无论采用多么高端的设备,都会存在磨损、损坏等情况,特别是在长期使用中。

中小企业同样需要对设备进行定期检修,发现问题及时处理。

检修措施包括:更换轴承、调整关键部位、修补受损的零部件等。

设备经过定期的检修,可以有效地延长辊压机的使用寿命,减少备件的更换和消耗。

采用新工艺采用新工艺可以降低辊压机的备件消耗,一些企业和技术人员提出了一些较新的技术应用,如自动化加工技术、非接触切割技术、多轴联动技术和先进的数控技术等。

这些技术都能够减少人为疏忽以及意外操作造成的损坏,同时利用数控技术可精确的控制设备的工作,将损失降到最低,从而降低了备件的消耗。

措施实践为了减少辊压机备件消耗,我企业进行了如下实践措施:引进数控辊压机设备数控辊压机设备具有机器自动调节、高精度的切割功能,可以在保证产品质量的前提下减少备件的消耗。

我们企业为此购买了新型的数控辊压机设备,通过采用先进的数控技术,生产出的产品可以精确的符合要求,减少了备件的消耗。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

$" 轧辊孔型修复

实施轧辊孔型的再修复是降低辊耗的最有效 措施。轧辊孔型随着生产的持续,磨损加重,当孔 型不能很好地控制管坯时就需要重新修磨。孔型 每修磨一次,表面硬度就会相应有所降低,因而必 须进行表面淬火以恢复硬度。立辊在底径允许的 情况下,可以进行多次修磨,个别上平辊外径修到 一定量后,受到管坯边缘上升调试影响而不能继 续修磨时,可采用对整套辊进行堆焊的方法来解 决这一问题,以期进一步提高轧辊的利用价值。

! ! 轧辊是焊管生产中的主要工件,也是生产中 的主要消耗材料之一,在诸多的消耗材料中占有 很大的比重,所以降低轧辊消耗是控制生产成本 的一个比较有效的措施。笔者介绍几种降低轧辊 消耗的方法,供同行参考。

!" 相近规格产品的轧辊共用

和立辊可选用 %.12345 钢以提高轧辊的耐磨性, 试验证 明 其 使 用 寿 命 是 ’12%$ 钢 的 ( 倍;选 用 0$ 6 钢制作不太 重 要 的 轧 辊,如 矫 平 辊,毛 刺 托 辊 等;选用 0"12 钢制做封闭孔型的上辊和导环以及 导向辊等,可以防止轧辊在使用过程中的小块脆 裂。这样就可以降低单件轧辊的消耗和成套轧辊 的费用。

就轧辊加工工艺而言,有些可用精铸的方法, 如成型开口孔型的上平辊。这些轧辊的形体比较 集中,受力比较均衡,磨损不大,可利用废旧轧辊 做原料,用精铸的方法制做,以降低成本。但是这 种方法不适合下平辊和立辊。在硬度方面,轧辊 表面硬度不够时也会加快轧辊孔型的磨损,所以 热处理时要选取较好的淬火工艺,使轧辊既达到 高硬度,又不发生脆裂,并且保证硬度均匀。

%" 轧辊加工工艺

图 !" “ !”式组合辊结构示意图

确定轧辊外形尺寸时,只要机组的空间允许, 应尽可能地将轧辊的外形尺寸放至最大,特别是 立辊,这样就可以增加轧辊的修复次数,从而达到 降低辊耗的目的。

在设计成型立辊时,当变形角小于 #’() 时, 孔型的弦高 ! 可适当放大 # * + ,,( 图 +( -)所 示),以 适 应 范 围 内 各 种 规 格 焊 管 的 生 产 使 用。 生产相邻小规格焊管时,通过收缩立辊实现有效 地控制管坯的目的。当变形角大于 #’()时,立辊 孔型设计最好不要制做上限位凸台( 图 +( .)所 示),以利于轧辊的共用性能。在薄壁管生产时, 也可防止管坯边缘发生异样变形。

$" 组合轧辊结构

采用边缘成型法时,成型平辊的上下辊都可 以采用组合辊的结构形式,见图 %。轧辊孔型的 边缘是管坯变形的主要工作部位,在轧辊弧面上 线速度差也很大,所以磨损比较明显,也比较快, 可选用 12%.345 材料。孔型的中间部位只起过 渡支撑作用,相对磨损较小,这部分辊就可以选用 ’12%$ 材质或其它优质碳钢,而且还可以采用多 段组合,以适应不同规格焊管生产使用。边缘辊 的厚度可以稍大一些,这样可以逐次用车削厚度 的方法为轧辊再修复提供方便。

按照焊管外径尺寸大小划分产品规格种类, 在这些大小不同的焊管中,总有一部分管径尺寸 相近,这就为轧辊共用提供了一些便利条件。例 如水煤气 管 常 用 的 几 种 公 称 口 径 %$ // 和 ." //,.$ // 和 (. //,0" // 和 $" // 等等,都可 采用轧辊共用的方法进行生产。在薄壁管生产 中,范围内的管径相差小,轧辊的共用规格范围就 更宽。但是轧辊共用有一定的局限性,受到了一 定条件的制约。圆周成型法中轧辊的共用范围比 较宽,且适用道次也多。其它成型方法就很难有 这么大的适用范围和很好的共用性,而且应用的 道次也少。

·$.·

焊管·第 .- 卷第 % 期·.""$ 年 % 月

降低轧辊消耗的几种方法

张季平

( 宣化钢铁公司制管厂,河北! 张家口! "#$%"")

关键词:轧辊;孔型;材质;合理使用;方法 中图分类号:&’((() %#! 文献标识码:*! 文章编号:%""% + (,(-(.""$)"% + ""$. + ".

通过以上方法的综合实施,就可以使辊耗降 低。只要我们在实践中不断地探索和总结,就会 发现更好的降低辊耗的方法。

万方图数#" 据成型立辊设计示意图

作者简介:张季平(#/0% 1 ),男,技师,长期从事焊管调 型、设备管理和技术工作,( 电话)(+#+ 1 +#2(3+#。

收稿日期:&((% 1 (% 1 (/ 编辑:谢淑霞

制作不同万用方途的数轧据辊。例如成型第一道变形平辊

! ! 合理的孔型设计是重要的环节。例如:生产

图 !" 组合辊结构示意图

4 第 &’ 卷第 # 期4 4 4 4 4 4 4 4 4 4 4 张季平:降低轧辊消耗的几种方法

·0+·

方形管时,定径辊的孔型设计有两种,一种是“ !” 式,一种是“ "”式。整体的“ !”式孔型设计对轧 辊的再修复增加了很大的难度,而“ "”式的孔型 设计对轧辊的再修复就方便多了,但是在生产同 样规格的方形管时,材料的投入量后者是前者的 #$ % 倍左右,无形中就加大了原材料消耗,使辊耗 上升。如果采用组合辊与“ !”式定径孔型相结合 的设计( 见图 &),就可以解决“ !”式孔型的多次 修复问题。而且在生产中管子也不容易产生扭 曲,调直比较方便。轧辊修复到一定程度时还有 再利用的价值,如:边缘辊可改制成封闭孔型的导 环,中间辊修磨后可供其它直缘辊再利用。

&" 轧辊பைடு நூலகம்使用

轧辊的调整也很重要,进行不合理的调整同 样会加快轧辊孔型的磨损。例如:开口孔型的上 平辊长期倾斜使用会使孔型产生异样的磨损。各 道轧辊受力不均匀时,受力较大的孔型磨损速度 较快。处理管坯严重跑偏时,要动用气割,容易伤 及辊面。而立辊的边缘又比较薄,受热后容易改 变辊面硬度或产生脆裂现象。所有这些都会直接 影响轧辊的使用寿命。另外,对轧辊的小裂边应 及时修磨,只要不造成管面划伤就可充分利用。

#" 不同材质的成套轧辊配合使用

%" 合理的孔型设计

薄壁焊管在生产时变形强度较低,因而对轧 辊磨损较小;厚壁焊管板材的刚性、强度较大,从 而加快了轧辊的磨损速度。在一个生产周期内, 有的还没完成生产定量就因严重磨损失效而被淘 汰,不得已在生产中间需要频繁更换新轧辊,这样 就造成了辊耗上升。在这种情况下,我们可根据 不同受力特点和磨损速度的快慢,选用不同材质,