板厚对冲裁力影响规律的研究

冲裁间隙与材料厚度的关系

冲裁间隙与材料厚度的关系

在冲压加工中,冲裁间隙是冲裁模和模具之间的间隔距离,而材料厚度是被冲压的材料的厚度。

冲裁间隙和材料厚度之间存在着密切的关系,它们对冲裁过程的质量和效果有着重要的影响。

首先,冲裁间隙的大小会直接影响冲裁零件的尺寸和形状。

冲裁间隙过小会导致材料无法完全填充冲裁模的空腔,从而使冲裁出来的零件尺寸偏小。

相反,冲裁间隙过大则会使材料在冲裁过程中产生过多的变形,使冲裁零件尺寸偏大。

因此,选择合适的冲裁间隙大小可以确保冲裁零件的尺寸和形状符合要求。

其次,冲裁间隙的大小还会对冲裁过程中的表面质量产生影响。

冲裁间隙过小会使冲裁模和模具接触太紧密,容易造成零件表面产生破损、划痕等缺陷。

而冲裁间隙过大则会使冲裁模和模具之间的相对移动增加,零件表面容易出现毛刺、撕裂等缺陷。

选择适当的冲裁间隙可以确保冲裁零件的表面光滑、无瑕疵。

此外,冲裁间隙还与材料厚度密切相关。

一般来说,材料厚度较薄的冲裁零件需要较小的冲裁间隙,以保持其尺寸和形状的精确度。

而材料厚度较厚的冲裁零件则需要较大的冲裁间隙,以减小过多的变形和应力集中。

因此,在设计和调整冲裁模具时,需要考虑材料的厚度,并合理确定冲裁间隙的大小。

综上所述,冲裁间隙和材料厚度之间存在着紧密的关系。

选择适当的冲裁间隙大小可以确保冲裁零件的尺寸、形状和表面质量符合要求,提高冲压加工的质量和效率。

因此,在冲裁加工中,对于不同材料厚度的冲裁零件,应根据实际情况合理确定冲裁间隙的大小。

板厚承受 冲击力计算

板厚承受冲击力计算

板厚承受冲击力是指板材在受到外力撞击时所能承受的最大压力。

板材承受冲击力的计算会涉及板材材质、板厚、撞击速度等诸多因素。

针对特定的情况,我们需要对板材承受冲击力进行计算,以确保板材设计能够满足实际需要。

在计算板厚承受冲击力时,需要确定板材的弹性模量以及泊松比等参数,这些参数可以通过实验测量或者参考数据进行确定。

板材的强度是指板材在受力情况下抵抗破坏的能力,强度与板材的材质、板厚、截面形状等因素有关。

板材承受冲击力的计算过程可以分为如下几步:

1. 确定板材的弹性模量以及泊松比等参数;

2. 确定板材的杨氏模量,计算板材弹性极限承受力和屈服极限承受力;

3. 确定板材的冲击情况,包括撞击体的形状、质量、速度等参数;

4. 确定板材的边界条件,包括板材的固定方式、支承情况等;

5. 根据板材形状和冲击条件进行有限元分析,计算板材的应力和应变分布;

6. 根据板材的杨氏模量和泊松比计算板材的变形情况;

7. 根据板材的强度计算板材的破坏情况,确定板材承受冲击的最大力值;

8. 对板材进行实验验证,检验计算结果的正确性。

在实际工程应用中,板材承受冲击力的计算和实验验证都是必要和重要的步骤。

通过计算和实验验证,我们可以确定板材的承受冲击力,以保证板材设计符合实际需要,并能够承受相应的冲击力。

厚板料冲裁加工凹模的设计

改革带来 巨大的变化 。 参考文献

学生 自主学习中心是大学英语教改向信息技术教育发展 的必然趋 势, 利用现代先进 的教学手段 , 学生英语综合应用能力 , 培养 特别是 听 说能力的训练 , 使学生能用英语有效地进行 口头和书面的信息交流 , 同 时增强其 自主学习能力 , 提高综合文化素养 , 达到提高学生英语综合应 冲裁 力 工 凹檩 的 设计 口

苏州托普信息职业技术学院 张文东

[ 摘 要] 本文通过对料厚 1MM 的支板零件的冲裁的工艺分析, 出采用平直刀 口与斜刀 口相 结合的凹模设计, 2 提 降低 冲裁力。 于 对 厚料的冲裁有一定的参考价值。 [ 关键词 ] 厚板料 工艺分析 凹模形式 模 具设计

海 外语 教 育 出版 社 , 0 . 2 4 0

[ ] 乐娱. 2秦 多媒体 网络技 术环境 下大学英语教 学模式 的思考[] 『 _

现 代 大学 教 育 ,0 4()0 — 0 . 2 0 417 1 9 [] 3 赵露. 关于建立基 于计算机的大学英语 自主学习中心的思考. 黄 山 学 院 学报 ,08 1 ) 20 (2 .

( 接第 2 9页 ) 上 1 三、 结束语

4结束 语 .

这种平直刃口与斜刃 口结合使用 , 介绍还不多 , 该模具 已投入批量 生产 , 使用效果较好 。希望此文对厚板料的冲裁模具有参考作用 参考文献 [] 1 陈炎嗣l 冲压模具技术手册. 北京 : 北京 出版社 ,9 1 1 9 [ ] 孟 栋 . 冲模 设 计 北 京 : 械 工业 出版 社 ,0 4 2赵 冷 机 2 0 [] 3 吴诗悸. 冲压工艺学. 西安 : 西北工业大学 出版社 ,97 18 [ ] 关 全 . 冲压 工 艺与 模具 设 计 . 4杨 冷 大连 理 工 学 院 出版 社 ,0 7 20

厚板多孔冲裁时常见质量问题的分析与防范

P ; P I

图 2 零 件 的 力 学 模 型

收 稿 日期 :0 6一O 20 2—1 5

维普资讯

・

1 ・ O

河 南 科 技 大 学 学 报 :自 然 科 学 版

20 06篮

在 冲裁过 程 中 , 凹模 端面 分别 于零 件 的上下 面 接 触 , 凸、 由于 凸 凹模 之 间存 在 着 间 隙 , 凸 凹模 端面 对 零 件 的 作用 力 就形 成 了力 矩 M, 图 3所 故 如

只 有 63 . MN 曲柄 压力 机 , 虑 考 到 已达 设 备极 限 能 力 , 在 模 故 具 设计 时 , 用 了 刚性 退 料 板 采

图 1 钉齿板零件 图

结 构 , 且按 零件 尺 寸设计模 具 孔距 。但 在实 际生 产 中 , 料 时零 件呈 弓形 卡在 退 料 板 和 凹模 之 间 , 退 取 件十 分 困难 , 平后零 件孔距增 加 约 0 4 m, 校 . m 总伸 长量 达 6 m。此 外 , a r 凸模 经常 发生 断裂 现象 。

V0 . 7 NO. 12 5

Oe. t

20 6 0

文章 编号 :6 2— 8 1 2 0 ) 5— 0 9— 2 17 6 7 (0 6 0 0 0 0

厚 板 多 孔 冲裁 时 常见 质 量 问题 的分 析 与 防范

唐 宋, 张圣 敏

( 河 水 利 职 业 技 术 学 院 , 南 开封 4 50 ) 黄 河 7 0 1

2 原 因 分 析

由于 图 1所示 零 件 的 宽度 相 对 于 长 度 很 小 , 可 忽 略零 故

l

l

件宽 度 方 向变形 时 冲裁 质 量 的 影 响 。同 时可 以认 为零 件 的材 料是 弹性 的 、 续 的 , 连 且处 于 自由状 态 。根 据 对 称 原 理 , 件 零 的对 称 中心 的转 角 为零 , 设对 称 中心 为零 点 , 零 件 力学 模 型 则

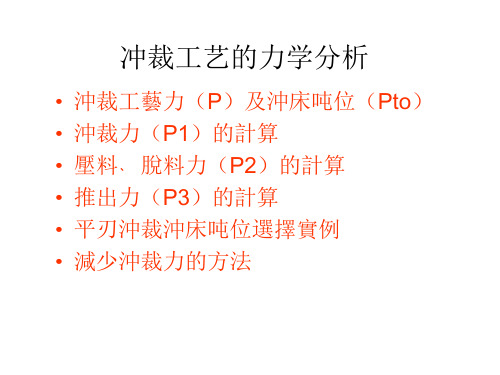

冲裁工艺的力学分析

減少沖裁力的方 法

減少沖裁力的方法

1﹒階梯沖裁(長短公沖 裁) 由于沖孔數量較多﹐造成總沖裁力大。我們可以將沖頭做成長短不一﹐

使得發生沖裁的時間錯開﹐實際用到的總沖裁力減小。但要注意下列問題﹕ A﹐長短公高度差最好大与料厚。 B﹐同一沖裁時間的沖頭要与其它沖裁時間的沖頭﹐盡量均勻間隔。 C﹐要註意最短沖頭的長度﹐不要短過沖裁高程。

分類

純鐵 低碳鋼 中碳鋼

對應牌號

經驗取值

25Kg/mm² 30 ~ 35Kg/mm² 35 ~ 40Kg/mm²

硅鋼

不銹鋼 彈簧鋼 軟呂 硬呂 黃銅 青銅

190~560

320~480 600~720 80~100 105~150 240~300 240 ~480 未硬化 半硬 SUS301﹐SUS304 35 ~ 45Kg/mm² 65Kg/mm² 20Kg/mm² 25 ~30 Kg/mm² 28Kg/mm² 35 ~ 40Kg/mm²

Ke值

0.35~0.15 0.15~0.06 0.06 ~0.05 0.05~0.04 0.04~0.035 0.035~0.03 0.03~0.025

P2=KeP1

3.0~4.0

4.0~6.5 >6.5

0.025~0.020

0.02 ~0.015 0.015

五﹐冲裁工艺的力学分析

推出力(P3)的 計算 影響P3大小的因素:

減少沖裁力的方法

4﹒跳孔沖裁

沖件上的孔較密集時﹐孔与孔的間隔少﹐就算單個沖孔面積小﹑沖裁力

也小﹐但是薄弱的模具間隔厚度仍然承受不了。為了增加模具間隔厚度﹐使 沖裁相對減小﹐我們可以將沖孔均勻分開在若干個步距或若干道工序中進行。 這种相對減小沖裁力的方法稱之為跳孔沖裁。注意﹕勿漏沖或重复沖。

中厚板冲裁质量工艺研究

状 …。

在 问 题 进 行 分 析 ,最后 确 定 需 要 做 试 验 验 证 模 具 的 冲 裁 间 隙对冲裁件质量的影响。

( ) 塑 性 变 形 阶段 ,变 形 区 内部 材 料 应 力 大 于屈 服 应 2 力 ,如 图 l ( ) c 、图 l ( )所 示 。 d 当 凸 模 继 续 压 人 ,板 料 内 的 应 力 达 到 屈 服 点 .板 料 与 凸模 和凹模 的接 触 处产 生 塑性 剪切 变形 …。如 图 1() c

面 ,现 在 出 现 了 整 修 、精 密 冲 裁 、 半 精 密 冲 裁 等 加 工 方 法 ,对 于 这 些 工艺 方 法 ,前 人 也 做 了 大 量 的 研 究 .得 出 了 许 多 结 论 ,现 在我 们 先 通 过 冲 裁 实 验 收 集 数 据 。对 主 要 存

凸 模 下 的 材 料 略 有 弯 曲 ,凹 模 上 的材 料 则 向 上 翘 ( 隙 越 间 大 ,弯 曲 和 上 翘 越 严 重 ) 随 着 凸模 继 续 压 人 , 直 到 材 料 。 内 的 应 力 达 到 弹性 极 限 。 在 这 一 阶段 中 ,若 板 料 内部 的 应

艺研 究 ,总 结 出 中 厚 板 模 具 合 理 的 设 计 参 数 。如 模 具 间 隙 的合 理 选 取 等 .作 为 模 具 设 计 时设 计 参 数 的选 择 依 据 ,也 便于后续模具制作过程的控制 。

定 间 隙 的 刃 口处 产 生 剪 切 等 变 形 .进 而 分 离 破 裂 的 冲 压 加 工 分 离 工 序 , 冲裁 过 程 是 在 瞬 间 完 成 的 , 当模 具 间 隙 正 常

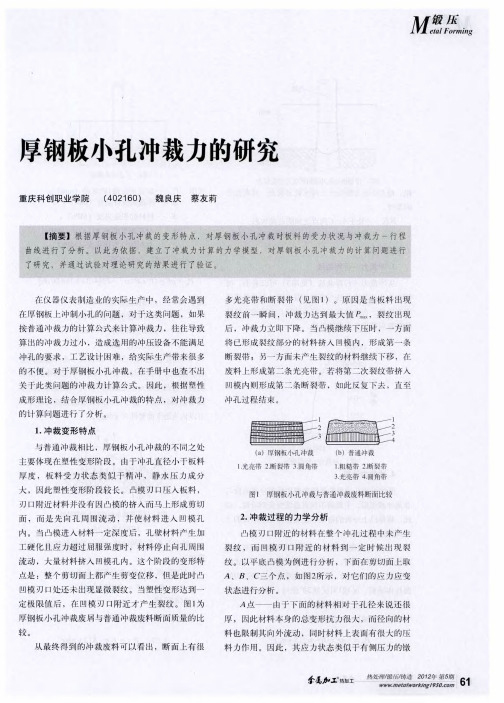

享钢板小孔冲裁力的研究

A F D 区域 ( 只有 方向有拉应力):

圆柱体镦粗 。区域 1 区域2 对 扩张时 ,环形部分2 犹

- =2(r 4 ( 一K r / 7 F 32 ) t

-

如受到一个内压 力的厚壁筒。

对于 区域 1 ,经过计算得 :

^

AOG区域 :

方 : = =兀(r 4 一 r2 向 P a 一 3 ) 3 c/ F 兀 / = Kr 4

择6 k 3 N的 压 力 机 ,可 以 保证 冲 出 完 整 的 孔 。试 验

\/ , / \ / 、 \

.

D m

一

冲出的废料如图8 所示 。从 图中可 以看 出 ,废料 的 断面情况与理论研究的结果一致 。

图6 凸模压入板料中的应力分布

冲裁力计算公式 为 :

= + = +尸 剪

5 试验验 证 .

为 了 验 证 上 述 理 论 研 究 的 正 确 性 ,设 计 制 造 出 了适 合 本 试 验 的 简 易 模具 结 构 ,如 图7 示 。试 所

验 材 料 为 Q2 5,板 厚 5 3 mm ,冲 孔 尺 寸 为@ mm , 4

p

/ .

厂

/

.

进 行分步 冲裁试验 。在选 择压 力机 时 ,结 果选用 3 . N的压 力机 ,根本冲不出4 。改用公式后选 1k 5 qL

、

式 中 尸 — — 塑性 变形 时 的应 力 ; 姐

一

8 厂 / \ l1 9 /1 \ 12 O / 13 /

:

剪切力。

以下举例说明厚钢板s  ̄ 裁力计算 公式与普 J @ qL 通 冲裁的不同 ,以及对实际生产和设备选择时造成

淫

厚板冲裁模侧向力分析和预防

汽车承载 能力 、使用寿命起着关键作用 。车架总成主要 由纵 梁、 横梁、 连接板和其他零部件组成, 这些零件一般在 6 - 8 a r m ,

属于高 强度钢 。横梁和连接板有变化少 、通用性强 、需求量 大 的特 点,很适合冲压工 艺加工 。怎样提高冲压模具使用状 态和寿命 ,成 为保 障生产 、稳定质量 、控制成本最值得考虑

2 0 1 5年第 7期

卢 正峰:厚板冲 裁模 侧向力分析和 预防

2 6

力 N的存在 ,镶块才有 可能产生侧 向力 。同时摩擦力 F也是 侧 向力 ,并提高 了工效和剪切质量 。再如梯形件 ,将双边剪 弹力 N存 在的前提 ,而摩擦 力 F则是凸模 磨损 的主 要原因, 也是模具 卸料 时应 克服 的卸料力 。 在冲裁过 程中, 不 同镶块受到的侧 向力大小和方 向不 同。

方向垂直的,使镶块产 生单向弯曲力距 的作用 力。

的因素往往被忽略或考虑不周,那就是冲压过程中的侧 向力。

在冲压加工过程 中,不仅非封闭冲裁模会产生侧 向力,而且完

~ — 一

全对称的冲裁模具也因各部位冲裁间隙不均 、加 工材料 内部 组织不 均、送 出料方 向、 机床精度等 问题 ,也会产生侧 向力 。 模 具的侧 向力是一种有害 的力,伴 随着冲裁过程必然产 生。如果设计时处理 不好侧 向力,不但很容 易使冲裁 间隙发

设 汁 研 究

汽车灾_ L } { 技 术

AU TO MO B I L E A PPL I ED T EC H NO LO G Y

2 0 1 5 年 第7

20l5 NO.7

厚板冲裁模侧 向力分析和预 防

卢正峰

( 陕西重型汽车集 团有 限公司 ,陕西 西安 7 2 1 2 0 0 ) 摘 要:冲 裁过程 中侧 向力 的产生不可避免 ,它对厚板冲裁模具状态 、寿命影 响很大 。本文分析 了, 工程师 , 就职于陕西重型汽车有限公司车架厂

浅析影响冷轧薄板冲压性能的主要因素

浅析影响薄板冲压性能的主要因素技术部胡国红在我们生产的冷轧薄板中,要求成形性能的产品占比越来越大,除门板、门框等普通成形料,许多还要求深度变形。

由于深冲料,超深冲料的附加值较高,所以这也是我们今后在薄板生产上的主攻方向,但是深冲压材料的生产难度比较大,必须保障材料的机械性能和工艺要求。

薄板冲压性能是指板材对冲压加工的适应能力。

我们评价薄板的冲压性能主要借助物理实验,通过拉伸、硬度、杯突及金相等试验方法来综合得出结论。

拉伸实验是评价板材基本力学性能及成形性的主要试验方法,也是目前采用最为普遍的一种方法。

拉伸试验值与冲压成形性能有密切关系的几项主要性能参数为屈服强度、抗拉强度、屈强比、均匀伸长率、拉伸应变硬化指数n值、塑性应变比r值(表示板材各向异性的参数)等。

均匀延伸率是一项常用指标,延伸率越大,材料的胀形性能、弯曲性能、翻边性能就越好;屈服强度越大的材料其成形所需力越大,回弹也越大;抗拉强度值越高,成形力也越大,但在材料与成形性能有关的其他性能大致相同时,抗拉强度越大其综合性能越好;屈强比也是评价性能的一项主要指标,屈强比越小,钢板的成形性能越好。

由于薄板在轧制过程中经历了轧制与退火等工艺,使板材形成结晶方位趋于一致的织构组织,在宏观上表现为各向异性,即在不同方向上板材的性能有一定差异。

板材的各向异性对冲压性能有很大影响,r=1时钢板呈各向同性;r>1时钢板抗厚度变薄的能力强,即r值越高,钢板越难变薄,从而提高了钢板的冲压性能。

在拉伸试验值中,各不同方向上r值的差别表示钢板平面内各向异性的程度,一般用△r表示。

△r=〔(r0+r90)/2〕-r45, △r也称平面各向异性系数(0°表示平行于轧制方向,90°表示垂直于轧制方向,45°表示与轧制方向呈45°角),△r的绝对值越大,板材在平面内的各向异性也越大。

所以对于工艺性能而言∣△r∣越小越好,就深冲用的SPCD料来说,我们一般要求∣△r∣≤0.5 。

冲裁间隙对冲压件质量影响探讨

冲裁间隙对冲压件质量影响探讨引言冲裁是一种常见的工艺,用于加工金属材料,特别是薄板材料。

在冲裁过程中,冲裁间隙是一个重要的因素,它会直接影响冲裁件的质量。

本文将探讨冲裁间隙对冲压件质量的影响,并提供一些建议来优化冲裁间隙,以提高冲压件的质量。

冲裁间隙的定义和作用冲裁间隙是冲裁模和冲裁板之间的距离。

它的大小直接影响到冲裁后的件的尺寸和形状。

适宜的冲裁间隙能够确保冲裁件的尺寸精确,并防止材料的变形和开裂。

冲裁间隙的影响1. 尺寸偏差冲裁间隙的大小会直接影响冲裁件的尺寸。

如果冲裁间隙过大,冲裁后的件将比设计尺寸要大。

相反,如果冲裁间隙过小,冲裁后的件将比设计尺寸要小。

因此,适宜的冲裁间隙能够确保冲裁件的尺寸与设计尺寸一致。

2. 外表质量冲裁间隙的大小还会影响冲裁件的外表质量。

如果冲裁间隙过大,冲裁后的件外表可能会出现较大的划痕和刺痕。

相反,如果冲裁间隙过小,冲裁后的件外表可能会有明显的毛刺和变形。

因此,恰当的冲裁间隙能够保证冲裁件的外表质量。

3. 材料变形和开裂冲裁间隙的大小还与材料的变形和开裂有关。

如果冲裁间隙过大,冲裁件在冲裁过程中容易出现材料的变形和开裂。

相反,如果冲裁间隙过小,冲裁件可能会遭受过大的应力,导致材料的开裂。

因此,适当的冲裁间隙可以防止材料的变形和开裂。

冲裁间隙的优化建议1. 恰当的冲裁间隙选择根据冲裁材料的性质和厚度选择恰当的冲裁间隙。

一般来说,冲裁间隙的选择要根据冲裁材料的硬度、强度和厚度来决定。

对于不同的材料和厚度,应该使用不同的冲裁间隙。

2. 冲裁间隙的控制在实际冲裁过程中,要严格控制冲裁间隙的大小。

可以使用适宜的工具和设备来测量和调整冲裁间隙。

3. 冲裁模和冲裁板的磨损修复冲裁模和冲裁板在长时间的使用过程中会发生磨损,磨损会使冲裁间隙变大,影响冲压件的质量。

因此,定期进行冲裁模和冲裁板的磨损修复,以确保冲裁间隙的稳定性。

结论冲裁间隙是冲裁过程中一个重要的因素,它会直接影响冲压件的质量。

间隙对厚板小孔冲裁质量的影响

间隙对厚板小孔冲裁质量的影响作者:暂无来源:《智能制造》 2015年第7期撰文/ 重庆科创职业学院机电工程学院魏良庆蔡友莉重庆理工大学材料科学与工程学院彭成允一、引言冲裁间隙是厚板小孔冲裁(t > 4,d/t ≤ 1)过程中影响孔断面质量、尺寸精度、模具寿命和力能消耗等的重要工艺参数之一。

冲裁间隙的大小对光亮带、断裂带、毛刺、翘曲和斜角等都会产生不同的影响。

冲裁过程的变形力、最终得到的孔的质量及模具的寿命等都与间隙有很大的关系。

间隙过小时,塑性剪切区中的拉应力小,静水压应力大,而压应力大使板料塑性好,裂纹的产生受到抑制,从而使光亮带增大,塌角和翘曲等较小,但所需剪切力和冲裁力也较大,导致凸、凹模刃口应力增大。

同时,板料对凸、凹模的侧压力和侧向摩擦力也随间隙减小而增大,导致凸、凹模侧壁磨损加剧。

因而适当增加间隙,可减轻不利影响。

但当间隙过大时,材料中的拉应力就将增大,模具的刃磨寿命反而降低。

本文采用仿真模拟和现场实验相结合的方法,分析了厚板小孔冲裁间隙对冲裁力、孔径和废料等的影响,得到最佳相对冲裁间隙。

二、仿真模拟模拟参数:材料为LF2,冲孔直径为d=φ 4mm,板料厚度为t=5mm,采用平底凸模,模拟温度为20℃、凸模速度为10mm/s,摩擦系数为0.12,步距为0.02mm。

1. 间隙对冲裁力的影响凸、凹模相对间隙值分别取2% t、6%t、11% t 三种情况,不同间隙条件下的冲裁力-行程曲线如图1 所示。

由图1可以看出,不同间隙下的冲裁力- 行程曲线的变化趋势基本相同。

相对间隙不同时,所需的冲裁力不一样。

随着间隙的增大,最大冲裁力逐渐减小,且发生断裂时的凸模行程逐渐增大。

这是因为当间隙增大时,虽然增大了变形区域,但也增加了其他变形成分,不利于剪切过程的进行,所需冲裁力增大。

但同时也使变形区拉应力增大,有利于裂纹的扩展,另一方面又可能使冲裁力减小,关系非常复杂。

因此,在此基础上又取了2%~ 12% t 的相对间隙分别进行模拟,结合图1 得到了最大冲裁力与相对间隙之间的关系曲线,如图2 所示。

试样厚度对夏比冲击试验结果的影响

PTCA (PART A :PHYS.TEST.)验与砑究,州隹塞財必邐3■IX)I : 10.11973 lhjy-w!202103010试样厚度对夏比冲击试验结果的影响丁阳(上海电气核电设备有限公司,上海201306)摘要:通过不同温度下的夏比摆锤冲击试验对非标准小尺寸V型缺口冲击试样的冲击吸收能量和侧膨账值进行了分析,并结合力-位移曲线,研究了试样厚度对冲击试验结果的影响。

结果表明:当试验温度高于軔脆转变温度时,冲击吸收能量与试样的横截面积有关,因此与厚度呈线性关系;而低于韧脆转变温度时,冲击吸收能量与试样厚度之间没有明显关系;试样的侧膨胀值、剪切断面率与厚度之间没有直接联系。

随着试样厚度的减小,不稳定裂纹扩展起始力越来越小,从而导致冲击吸收能量减小。

厚度越大试样吸收的能量越多,冲击过程中所受到的最大力也越大。

关键词:小尺寸试样;冲击吸收能量;侧膨胀值;示波冲击;力-位移曲线中图分类号:T G115.5文献标志码:A文章编号:1001-4012(2021)03-0046-04Influence of Specimen Thickness on Charpy Impact Test ResultsDING Yang(S h a n g h a i Electric N u c l e a r P o w e r E q u i p m e n t C o.,L t d.,S h a n g h a i 201306,C h i n a) Abstract :T h e i m p a c t a b s o r b e d e n e r g y a n d side expan s i o n value of n o n-s t a n d a r d small size V-n o t c h i m p a c t s p e c i m e n s w e r e analyzed t h r o u g h C h a r p y p e n d u l u m im p a c t test at different t e m p e r a t u r e s,a n d the influence of s p e c i m e n thickness o n the i m p a c t test results w e r e studied c o m b i n e d w i t h force-displacement curves. T h e results s h o w that w h e n the test t e m p e r a t u r e is higher t h a n ductile brittle transition t e m p e r a t u r e,the i m p a c t a b s o r b e d e n e r g y is related to cross-sectional area of s p e c i m e n,so i t has a linear relationship w i t h the thickness. W h e n the t e m p e r a t u r e is l o w e r t h a n ductile brittle transition temperature, there is n o o b v i o u s relationship b e t w e e n the i m p a c t a b s o r b e d e n e r g y a n d the thickness of specimen. T h e r e is n o direct relationship b e t w e e n the thickness a n d the side expansion value, shear section rate of specimen. W i t h the decrease of specimen thickness, the initial force of unstable crack propagation b e c o m e s smaller a n d smaller, w h i c h leads to the decrease of impact absorbed energy. T h e greater the thickness is, the m o r e energy absorbed b y s p e c i m e n a n d the greater the m a x i m u m force in the impact process.Keywords:small size s p e c i m e n;i m p a c t a b s o r b e d e n e r g y;side e x p a n s i o n v a l u e;Oscillographic i m p a c t;force-displacement curve冲击试验因其试样加工简便,试验时间短,试验 数据对材料组织结构、冶金缺陷等敏感而成为评价 金属材料冲击韧性应用最广泛的一种传统力学性能 试验,也是评定金属材料在冲击载荷下韧性的重要 手段之一[1],其中夏比冲击试验是目前工业标准化 程度最高的材料低温韧性评价方法[2]。

车身构件冲压后板厚变化对其疲劳性能影响的研究

车身构件冲压后板厚变化对其疲劳性能影响的研究车身构件的疲劳性能是指在荷载作用下,长期使用后是否会出现结构疲劳破坏的能力。

而车身构件的冲压工艺对车身板厚的变化会直接影响其疲劳性能。

因此,对车身构件冲压后板厚变化对其疲劳性能影响进行研究十分必要。

首先,车身构件的冲压工艺对板厚变化的影响需要进行分析。

在冲压过程中,车身板材会受到拉伸和压缩的作用,从而引起板材的变形。

如果冲压力度过大,可能会出现板材拉伸过度,从而导致板厚减薄现象。

当板厚减薄到一定程度时,车身构件的疲劳寿命将会大大降低。

其次,我们要探讨板厚对车身构件疲劳性能的影响。

在车辆日常使用中,会存在大量的荷载作用,这些荷载会对车身板材产生压力。

当板厚过薄时,车身承受的荷载将会变得更加集中,从而使疲劳程度增大,降低车身构件的疲劳寿命。

如果车身板材厚度过厚,会显著增加车身重量,不仅会降低汽车的燃油经济性,同时还会使得车身疲劳损伤的速率变慢。

最后,要探讨冲压技术的应用对疲劳性能的影响。

近年来,随着车身构件冲压工艺的不断发展,冲压技术已经成为汽车制造领域的重要技术。

在冲压过程中,对板材厚度的控制可以通过冲压工艺的优化来实现。

合理地控制冲压力度、冲压速度和模具设计等因素,可以有效减少车身板材的厚度变化,从而提高车身构件的疲劳寿命。

综上所述,车身构件冲压后板厚变化会直接影响其疲劳性能。

我们需要通过研究冲压工艺的影响以及与板厚之间的关系,来确定最佳冲压工艺参数,从而提高车身构件的疲劳寿命,确保汽车行驶的安全性和可靠性。

在实际应用中,冲压工艺的影响有很多因素。

比如,板材的材料、硬度、形状、尺寸等因素,以及冲压过程中机械设备的调整、工人的技能等因素,都会影响车身构件的板厚。

因此,需要对这些因素进行综合考虑和研究,才能得出最佳的结果。

在研究冲压工艺对车身构件板厚变化的影响时,还要注意研究样本的数量。

由于车身构件的形状复杂,需要测试不同位置的板厚变化,因此需要对样本进行合理选取。

厚板冲裁工艺的模拟仿真及其参数优化

厚板冲裁工艺的模拟仿真及其参数优化吴胜超;王涛;刘华;刘百宣;刘光辉【摘要】目的研究冲裁间隙、凸模刃口圆角和斜刃角度等因素对厚板冲裁断面质量及冲裁力的影响规律,优化冲裁工艺参数组合.方法通过数值模拟和正交试验设计相结合的方法,以冲裁过程中相对光亮带长度和最大冲裁力作为评价指标,对板厚t=10 mm的60Si2Mn厚板进行冲裁过程的模拟仿真,最后进行工艺试验.结果选取了合理的工艺参数组合:冲裁间隙为10%t,圆角半径为0.1 mm,斜刃角度为6°,利用此工艺参数组合模拟得到了较好的断面质量及较小的冲裁力,工艺试验也验证了此工艺参数的合理性.结论通过模拟得到的工艺参数是合理的,对实际生产有重要的指导作用.【期刊名称】《精密成形工程》【年(卷),期】2018(010)001【总页数】5页(P156-160)【关键词】数值模拟;正交试验设计;相对光亮带;冲裁力【作者】吴胜超;王涛;刘华;刘百宣;刘光辉【作者单位】郑州机械研究所,郑州 450001;郑州机械研究所,郑州 450001;郑州机械研究所,郑州 450001;郑州机械研究所,郑州 450001;郑州机械研究所,郑州450001【正文语种】中文【中图分类】TG386.2冲裁是借助模具使板料分离的一种基本工序,既可以制作平板零件或作为毛坯继续进行拉深、弯曲、成形等工序,又可以对冲压件进一步进行冲压加工,如剖切、切口、修边等[1]。

为了提高零件的强度和刚度,增加其使用寿命,厚板冲裁工艺的应用领域不断扩大,越来越多的零件直接采用厚板冲裁而成或用其准备毛坯,这样也可提高生产效率,降低生产成本[2—3]。

由于厚板冲裁工艺所需成形力较大,降低了模具寿命,而且冲裁断面质量低,这就影响了该工艺的推广及应用[4],因此,对厚板冲裁变形机理进行深入研究,并制定合理的工艺参数就具有十分重要的意义。

目前更多的工程技术人员倾向于研究厚板冲裁过程中各单因素对冲裁面质量或冲裁力的影响规律,如冲裁间隙对冲裁力的影响、刃口圆角对冲裁断面质量的影响等。

板料对冲压的影响

板料对冲压的影响

1、钢板的厚度公差

①钢板厚度超差是指钢板的实际厚度超过标准允许的偏差,不仅影响零件冲压开

裂,表面起皱,零件回弹,甚至可能造成重大的模具事故,这是影响冲压成败之要素之一。

②钢板厚度公差波动的大小实际上影响模具对零件施加压力的大小,金属流动的

难易,从而影响零件冲压开裂和起皱。

2、钢板的表面缺陷

①按规定热轧钢板的表面不得有裂纹、结疤、褶皱、气泡、分层、夹层等对使用

有害的缺陷,但允许有深度(或高度)不超过厚度公差一半的麻点、凹陷、划痕等轻微、局部的缺陷,并保证钢板的最小厚度。

②冷轧和热轧钢板的任何表面缺陷的存在、特别是超出标准允许的表面缺陷都会

成为影响零件冲压开裂、涂漆质量和车身外观质量的直接原因。

3、钢板的化学成分

①碳(C):碳是钢中的一种最基本的元素,它提高钢板的强度,特别是抗拉强度。

②硅(Si):硅能提高冷轧钢板的强度。

③锰(Mn):可防止钢板氧化和冷轧钢板边缘避免产生龟裂的有利作用。

④磷(P):具有良好的冷轧退火功能,但磷有冷脆性,对焊接性能也有不利影响。

⑤硫(S):对冲压有害无益的元素。

⑥铝(AL):防止钢板失效,作为强脱氧剂,有利于深冲性能。

4、汽车冲压用钢板应具有以下三方面的举办质量要求

①良好的表面质量(材料的表面光洁平整,无分层和机械性质的损伤,无锈斑、

氧化皮及其它附着物)。

②严格的厚度尺寸公差。

③优异的深冲性能。

材料厚度对精密五金冲压加工件的影响

材料厚度对精密五金冲压加工件的影响

精密五金冲压加工件的材料厚度,决定了冲压模具的间隙,如果板材的厚度过大,在使用模具冲压时,会影响工件的质量和精度,对生产设备造成损伤,诚瑞丰冲压厂总结出板材厚度差异大,对工序会出现以下影响:

1.材料厚度的差异可分为正、负偏差两种情况,其结果都会导致毛刺的出现。

出现正偏差时,冲裁力加大,单次冲压进程受力过大,冲件生产受到影响,还可能损伤生产机器;出现负偏差时,材料会发生回弹,工件精密度降低。

此外,厚度不均的材料也会造成单边毛刺问题。

2.在生产精密五金冲压加工件的弯曲工序中,材料过薄的板料会出现扭弯和曲

折现象,当变形曲面不断受到挤压,模具又继续冲压时,工件的质量大打折扣,破坏原有形状,造成尺度不准的现象。

3.另外,在拉伸时,厚度不足的材料,回弹现象会在冲件外形留下痕迹,造成

拉伸件的上下切口大小不一致现象,减小压料力度。

受到外部环境的影响,凹凸模间隙增大会对拉伸材料冲压不足,表面起皱,排料不正常,对模具的边角损耗加大。

料厚不均匀的工件轻则储量壁厚不均,边角高低不一致的现象,重则导致冲件破裂,损害模具的情况。

以上就是诚瑞丰在生产精密五金冲压加工件时,管控品质时总结出来的料厚几种影响。

定制冲压件,欢迎联系诚瑞丰!。

板厚对冲裁力影响规律的研究

·实验研究·板厚对冲裁力影响规律的研究秦泗吉,彭加耕(燕山大学锻压研究所,河北秦皇岛 066004)[摘要] 理论分析和生产实践表明,在一定范围内,间隙对冲裁力的影响是很小的,而板材相对厚度是影响单位厚度上冲裁力的主要因素。

当材料性能等其它条件一定时,冲裁力随着板厚的增大而增大,但单位板厚上的冲裁力则随着板厚的增加而减小。

在有限元模拟和实验分析的基础上,提出了计算冲裁力的新方法,对揭示剪切加工机理及正确确定冲裁力有理论和实际意义。

[关键词] 板材剪切;冲裁;冲裁力;有限元中图分类号:TG386.2 文献标识码:A 文章编号:1000-8446(2002)04-0004-04Research on the Influence of Thickness of Sheet Metal onthe Punch Load in Shearing ProcessQIN Si-ji,PENG Jia-geng(Institute of For ging&Stamping of Yanshan University,Qinhuangdao066004,China)Abstract:Theoretical analysis and production practice indicate that the punch load is independent of the clearance in shearing process in some certain ran ges,but the ratio of punch load to the thickness of sheet metalis sensitive to the thickness of s heet metal.So,even if the punch load increase as the thickness is large,the ra-tio of punch load to the thickness decreases.The new method to calculate the punch load is proposed based onFEA and experimental results.This is significant in theory and practice to reveal the mechanism of shearing pro-cess and determine the punch load properly.Keywords:sheet shearing and blanking;punch load;FEM 长期以来,人们对冲压加工技术的研究重点多集中在成形方面,如板料的拉深、弯曲、胀形及翻边等,这些方面的理论已日趋成熟,随着理论分析和实验手段的提高,对剪切与冲裁加工问题所作的研究工作越来越受到重视[1,2],但在这方面的研究进展还相当有限。

板厚对冲裁力影响规律的研究

长期 以来 多

等, 这些 方 面 的 理 论 已 E趋 成 熟 ,随 着 理 论 分 析 和 t

限元模 拟 时 也 要 适 时 地 对 变 形 网 格 进 行 重 划 , 能 才

集 中在成 形 方 面 , 如板 料 的 拉 深 、 曲 、 形 及 翻边 保 证 收敛 性 和 计 算 精 度 ; 形 过 程 中 出 现 被 加 工 材 弯 胀 变 料纤 维 被切 断现 象 , 以断裂 方 式 告 终 , 断 裂或 破 且 而

Ab ta t h o eia a ay i a d p- tcin p a t e id c t h tt e p n h la s id p n e to e s r c :T e rt l n s n l u t rc i n ia ta h u c o d i n e e d n ft c l s  ̄ X o c e h

加工 问题 的进 一 步 研 究 , 示 剪 切 加 工 过 程 中 的变 揭

实验 手段 的提 高 , 对剪 切 与 冲 裁 加 工 问题 所 作 的研 坏 是研 究 剪 切与 冲裁 加工 较难 解 决 的 问题 。对 剪 切 究工 作越 来 越 受 到重 视 l J但 在 这 方 面 的研 究进 展 1 , 。

ce r c n s e rn rc s n s me c r i a g s u h ai fp n h l d t h  ̄c n s fs e t tl l a e i ha i g po e s i , e t n rn e ,b tte rt o u c o ot e t k e o h e a an o a o a me i s ̄n iv ot e tik e s fs e t t ., ,e e f h u c o d ic e s ie t c n s t h h o h a S me1 o v n i te p n h la r n  ̄ a e t ik e si lr e he r — st c n s ag ,t a h h s

有效降低厚板料冲裁模冲裁力的方法

有效降低厚板料冲裁模冲裁力的方法高光【摘要】介绍了厚板冲裁模冲裁力计算及通过波浪型刃口及阶梯型凸模的应用有效降低冲裁力,最终满足机床使用要求,并介绍了厚板修边冲孔模具结构的设计及模具的工作过程.【期刊名称】《模具制造》【年(卷),期】2011(011)003【总页数】3页(P18-20)【关键词】冲裁力计算;波浪型刃口;阶梯型凸模;厚板修边冲孔模具【作者】高光【作者单位】陕西重型汽车有限公司,陕西西安,710200【正文语种】中文【中图分类】TG385.21 零件分析图1为某重型卡车车架横梁的坯料展开图。

根据任务要求需设计一副修边冲孔模具,坯料材料为16Mn,材料料厚为7mm,修边部分为4周的7个缺口部分,冲孔为1个ϕ25mm,6个ϕ10.5mm及18个ϕ12.5mm的孔。

使用冲床为JA31-630B闭式单点压力机。

从图1可以看出此零件结构并不复杂,但由于此零件板料厚度较大,因此所需的冲裁力会比较大,故应特别考虑冲裁力的问题。

2 平刃口冲裁力工艺计算图1 零件图冲裁力按下式计算:式中 P——冲裁力(N)L——冲裁轮廓长度(mm)t——板厚(mm)σb——抗拉强度(σb=620N/mm2)经过计算冲裁力为9,265,900N,约需要至少1,000t的冲床才能加工此零件,现需要用JA31-630的冲床加工,所以必须降低冲裁力才能使用JA31-630的机床冲压。

3 降低工艺冲裁力的方法目前实际的设计生产过程中常用的降低冲裁力的方法主要有以下两种:一种是采用波浪型刃口;一种是在多孔冲裁时,将凸模布置成阶梯型。

3.1 采用波浪形刃口降低冲裁力冲裁力超过冲床能力的50%时,要考虑设置波浪刃口,修边刃口较长的情况下,可设计若干个波浪口。

每块镶块上尽可能取半个波浪或一个波浪;一个波浪的高点,取在镶块中。

落料时波浪刃口设计在凹模上,如图2所示。

冲孔时波浪刃口设计在凸模上,见图3所示。

波浪刃口的形状如图4所示。

图2 落料波浪刃口设计在凹模图3 冲孔波浪刃口设计在凸模上图4 波浪刃口形状波浪刃口冲裁力的计算:P1=0.5×(H/t)×P式中 P1——波浪刃口的冲裁力H——波浪差高度t——材料料厚P——平刃口的冲裁力由上面公式可以计算得出,当波浪高度H=t时,冲裁力减小为50%,当H=2t时,冲裁力减小为75%,可是波浪角一般为2°~4°,所以波浪高度H一般为(0.6~1)t,所以波浪刃口的冲裁力为P1=(30%~50%)P。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

·实验研究·板厚对冲裁力影响规律的研究秦泗吉,彭加耕(燕山大学锻压研究所,河北秦皇岛066004)[摘要]理论分析和生产实践表明,在一定范围内,间隙对冲裁力的影响是很小的,而板材相对厚度是影响单位厚度上冲裁力的主要因素。

当材料性能等其它条件一定时,冲裁力随着板厚的增大而增大,但单位板厚上的冲裁力则随着板厚的增加而减小。

在有限元模拟和实验分析的基础上,提出了计算冲裁力的新方法,对揭示剪切加工机理及正确确定冲裁力有理论和实际意义。

[关键词]板材剪切;冲裁;冲裁力;有限元中图分类号:TG386.2文献标识码:A文章编号:1000-8446(2002)04-0004-04Research on the Influence of Thickness of Sheet Metal onthe Punch Load in Shearing ProcessGIN Si-ji,PENG ia-geng(Institute of Forging&Stamping of Yanshan University,Oinhuangdao066004,China)Abstract:TheoreticaI anaIysis and production practice indicate that the punch Ioad is independent of the cIearance in shearing process in some certain ranges,but the ratio of punch Ioad to the thickness of sheet metaIis sensitive to the thickness of sheet metaI.So,even if the punch Ioad increase as the thickness is Iarge,the ra-tio of punch Ioad to the thickness decreases.The new method to caIcuIate the punch Ioad is proposed based onFEA and experimentaI resuIts.This is significant in theory and practice to reveaI the mechanism of shearing pro-cess and determine the punch Ioad properIy.Keywords:sheet shearing and bIanking;punch Ioad;FEM长期以来,人们对冲压加工技术的研究重点多集中在成形方面,如板料的拉深、弯曲、胀形及翻边等,这些方面的理论已日趋成熟,随着理论分析和实验手段的提高,对剪切与冲裁加工问题所作的研究工作越来越受到重视[1,2],但在这方面的研究进展还相当有限。

这主要是因为这种看似简单的变形方式,变形过程复杂且以断裂形式告终,主要特点为:凸、凹模刃口切入被加工材料,刃口尖端出现畸异点,这给用有限元模拟和理论分析带来很大困难;变形集中在一个狭小的区域内,被加工材料的大部分都为弹性区,因变形大且变形区域小,使得用通常的实验方法,如在变形区划网格,然后测量网格的变形,进而确定应变和应力的方法,也较为困难,用有限元模拟时也要适时地对变形网格进行重划,才能保证收敛性和计算精度;变形过程中出现被加工材料纤维被切断现象,且以断裂方式告终,而断裂或破坏是研究剪切与冲裁加工较难解决的问题。

对剪切加工问题的进一步研究,揭示剪切加工过程中的变形和断裂机理,正确计算力能参数,开发新的精密冲裁加工工艺有着重要的理论和实际意义。

文中是在文献[3]所作工作的基础上,用有限元模拟和实验分析的方法,主要研究了板厚对冲裁力的影响,计算过程中涉及的模型分析、断裂、网格重划等问题的处理可参见文献[3]。

研究表明,在一定的范围内,间隙对冲裁力的影响是很小的,而单位板厚上的冲裁力是随着板厚的增大而减小的,且在实收稿日期:2002-02-25基金项目:河北省自然科学基金和燕山大学科技发展基金资助项目。

作者简介:秦泗吉(1963-),男,江苏赣榆人,副教授,博士,主要研究领域为制造技术、塑性加工过程的建模、仿真等。

4金属成形工艺METAL FORMING TECHNOLOGY VoI.20N.42002验基础上给出了计算冲裁力的新方法。

1影响冲裁力的因素影响冲裁力的因素很多,主要包括材料的机械性能、模具间隙、板材厚度、冲裁件尺寸、冲裁速度等。

一般认为单位厚度上的冲裁力随材料的强度而增加,但这种说法是不够全面的。

如LY12CO的抗拉强度比08钢大,但后者的单位厚度上的冲裁力大于前者,此外,单位冲裁力不仅与材料的强度有关,还和韧性、硬化指数等有关[4]。

如果材料性质是里外一致的,模具刃边保持非常锐利,相对间隙(间隙与板厚的比值)又保持不变,根据相似理论,容易推知,冲裁力与板厚成正比。

但实际上的模具刃边总会有些圆角半径,这就破坏了相似条件。

对厚板材料,由于应力集中,从刃边到板坯中心的应力分布不均,沿厚度方向的平均单位冲裁力小;对薄板材料,由于相对圆角半径较大,应力集中效应减弱,从刃边到板坯中心的应力比较均匀,因此,沿厚度方向的平均单位冲裁力大。

这样的分析得到了有限元计算的验证[3]。

实际上板料本身沿厚度方向的性质也不是一致的,这又破坏了物理相似条件。

板料愈厚,强化的表皮占全部厚度的百分比愈小,因此平均单位冲裁力也愈低[4]。

此外,板材愈厚,沿冲裁轮廓在材料内部出现缺陷的机会愈多,愈容易增加由于局部提前破坏而引起全面破坏的机会。

这一点与材料尺寸愈大,单位强度愈小的一般规律,是完全一致的。

这些原因都说明,板料愈厚,单位厚度上的冲裁力就愈小,故总的冲裁力就愈小。

因此,单位厚度上的冲裁力应考虑厚度的影响,板材厚度愈大,这种影响就愈大。

而厚度愈大,所需要的冲裁力就愈大,准确计算冲裁力就愈有意义,对合理选择设备和设计模具结构及节省能源等都是非常必要的。

间隙也是影响冲裁过程的主要因素。

间隙对冲裁力的影响,现有文献资料的看法都是一致的,即在不太大的间隙范围内,冲裁力是随间隙的增加而下降的;间隙再增加时,冲裁力受间隙的影响不大;间隙太大时,冲裁力反而增加。

由于磨损的原因,间隙在使用过程中是变化的,设计模具时,一般先在合理间隙的范围内取一个较小值。

应该说,在合理冲裁间隙的范围内,冲裁力的变化不大,后面的有限元分析和实验也说明了这一点。

冲裁件的尺寸或冲孔直径对冲裁力也有一定的影响,尺寸愈大,材料出现缺陷的机会愈多,如果其它尺寸不变,单位冲裁力随直径的增加而减小;但影响不大,例如当直径由10mm增加到60mm时,单位冲裁力只减少4%[4]。

这主要是因为冲裁件的尺寸一般远大于剪切或冲裁加工的塑变区的宽度。

关于速度对冲裁力的影响,文献意见很不一致,有的认为冲裁力随速度的增加而增加,但也有人认为冲裁力随速度的增加而略有减少。

有这样的试验[5],将冲裁速度由2.26m/min提高到18.6m/min,也看不出对冲裁力有显著影响。

这样的速度,一般在材料破坏条件不发生显著变化的慢速范围,而冲裁都是在接近下死点的低速范围内进行的。

在文献资料中,润滑对冲裁力的影响被认为是很小的。

如果从凸模和凹模与材料接触面来看,润滑可以降低摩擦力,因而降低了单位压力,使载荷更集中于刃口,应当有降低冲裁力的作用。

不过这种效果很难从实验中显示出来[4]。

许多学者已对除板厚之外的多数影响因素进行过研究,但当材料性能等其它条件一定时,板材厚度是影响冲裁力的重要因素,因此,有必要在这方面作些研究工作。

以下用试验方法研究冲裁力与板厚的关系,并与有限元分析结果进行比较。

2板厚、间隙等对冲裁力的影响有限元计算时,所采用的模具和板坯的几何尺寸为:凸、凹模刃口相对圆角半径为0.01,模具相对间隙10%,剪切线长度50mm与实验所用长度相同。

实验中采用的材料为A3钢板、紫铜板和工业纯铝板。

各种厚度的钢板用同一张6mm厚的板轧制而成,紫铜板和工业纯铝板分别用相应材料的8mm 厚的板轧成。

将准备好的各种材料,在轧机上分别轧制成1~6mm和1~8mm的不同厚度,然后分别进行再结晶退火处理,相同材料的轧制条件及退火条件完全相同。

因此,同种材料的板材经轧制并退火后得到不同的厚度,可以认为它们的性能参数和化学成分完全相同。

这样,在用同种板料进行剪切实验时,当其它条件改变时,便能对得到的数据进行分析比较。

实验材料的规格及退火温度如表1所示。

取退火后各种材料作成标准试样,在材料电子拉伸机上5秦泗吉等板厚对冲裁力影响规律的研究测出其抗拉强度、延伸率等性能,各种材料的主要性能参数如表2所示。

表l实验材料规格及退火温度材料厚度/mm 退火温度/CA3钢l 、2、3、4、5、6860工业纯铝l 、2、3、4、5、6、7、8360紫铜l 、2、3、4、5、6、7、8500对3种材料的不同厚度进行冲裁实验。

实验时,对不同厚度的板料调整间隙,使各种厚度的板材的相对间隙基本相同。

这样,对同种材料的不同厚度的板材剪切加工时,除刃口圆角外,其它条件满足相似要求。

对各种不同材料、厚度的板材,将计算和实验得到的冲裁力与板厚的关系表示在图l 上。

表2材料性能参数材料屈服强度!s /Mpa 抗拉强度!b /Mpa 硬化指数n 强度系数B /Mpa 均匀延伸率/(%)A3钢2353850.24369022.5工业纯铝46850.229l6327.3紫铜ll83l50.3262l20.7图l 冲裁力与板厚的关系图l 表明,冲裁力与板厚并不成正比,随着板厚的增大,单位厚度上的冲裁力是逐渐减少的。

从图l 还可以看出,实验测量值低于有限元计算值,这主要是因为,一方面实验值是在刃口磨损量较小的情况下得到的,这样实测得到的冲裁力结果小于实际值,另一方面有限元计算可以认为是上限解法的一种,故比实际值要高。

文献[3]对A3钢、紫铜、铝等3种材料进行了实验,从实验结果可以看出,间隙对冲裁力的影响,在一定范围内并不显著。

根据前田桢三和R.Daries 等人的研究,模具在剪切l0万次左右后,剪切力会增加l0%左右,此时尚且考虑了由于模具刃口磨损引起间隙增大而对剪切力增大的抵消作用。

当模具确定之后,刃口尺寸也随之确定,而改变剪切板料厚度时,刃口尺寸相对于厚度发生改变,随厚度的增加而减小,从而引起单位厚度上的剪切力的减小。

3冲裁力的计算方法按照冲裁力的传统计算方法,考虑到模具刃口的磨损、模具间隙不均匀、材料性能的波动和材料厚度的偏差等因素,将冲裁力假设成下式[6],即:p m =Lt !b (l )式中,L 是剪切线长度;!b 是材料抗拉强度。