品质、HSF不良率推移图

不良品统计图

7.63%

6.00% 4.00%

2.84%

4.61%

4.11%

2.00% 0.46% 0.38%

0.59%

0.86%

0.00%

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17

广东 卓业 打火 机制 造有 限公

司

12月 份车 间制 程不 良品 统计 表

一、 质量 目标 达 成: (包 装)

40.00%

12月份来料不良比例分析图

20.00%

0.00%

分厂

沃旺

正声 兴扬日兴昌

华振

祥瑞

杰达

易龙泰风磊

浩宇 德顺鑫 华信 宇达

精诚 精诚 杰凯威

深圳市奋进威电子科技有限公司

12月投诉事件

1、出厂大货合格率:99.89 %(公司目标:99.70%) 2015年12月份共出货 2187928 PCSS,退回不良品有2487 PCS。

包装 车间

总产量 机型 不良品数 比例

6427340 8BL 9BL 11980 5000 3.55% 1.48%

合格数 A1

14450 4.28%

1.65%

6089960 不良品数

A2

A5

DB2

6660 3450 1970

1.97% 1.02% 0.58%

5.88%

1.27%

2.79% 4.00% 2.42% 0.62% 1.02%

1、检测 制程检 验合格 率:94. 75 %(公 司目 标:99. 20%)

337380

不良比例 5.25%

DC2

DF

DH

DK DK2 DN DS1 DY1

成品检验不良统计分析图表

责任划分

序号

不良内容

不良数量 占总不良比 累计百分比 目标值

不良现象数据统计分析图表

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16

17

18 其它

8 6 4 2 1 1

检验总数 总不良数 总不良率

36.36% 27.27% 18.18% 9.09% 4.55% 4.55% 0.00% 0.00% 0.00% 0.00% 0.00% 0.00% 0.00% 0.00% 0.00% 0.00%

8

90.91%

90.00%

7

81.82%

6

6

63.64%

5

4

4

3

36.36%

2

80.00%

不良数7量0.00% 占总不6良0.0比0% 累计百5分0.0比0% 目标值40.00%

30.00%

2

11

20.00%

1 36.36%27.27%18.18% 9.09% 4.55% 4.55% 0.00% 0.00% 0.00% 0.00% 0.00% 0.00% 0.00% 0.00% 0.00% 0.00% 0.00% 0.00% 10.00%

2

2

5

#DIV/0! #DIV/0!

0

6

#DIV/0! #DIV/0!

0

7

#DIV/0! #DIV/0!

0

8月份生产总数/检验总数/直通率 1340 1340 98.36% 1.64% 6 2 5 5 3 1 0 0 0 0 0 0 0 0 0 0 0 0 22

占不良总百分率 27.27% 9.09% 22.73% 22.73% 13.64% 4.55% 0.00% 0.00% 0.00% 0.00% 0.00% 0.00% 0.00% 0.00% 0.00% 0.00% 0.00% 0.00%

产品不良率高分析课件

间隙不当

重新线割入块

牙孔不良主要是牙孔缺损、烂牙、牙孔开裂。

牙孔开裂主要是此孔漏冲造成 牙孔缺损、烂牙也是此孔但具体原因尚不确定可能原因是:

1、抽孔,下模孔位偏移 2、攻牙歪斜 3、机械手放不到位 我认为是抽孔,下模孔位偏移造成的可能性较大,原因是: 在抽孔处加油后无此现象。

改善方案:1)临时对策:加油生产 2)重新割入块

•

7、最具挑战性的挑战莫过于提升自我 。。20 21年3 月下午9 时50分 21.3.26 21:50 March 26, 2021

•

8、业余生活要有意义,不要越轨。20 21年3 月26日 星期五9 时50分 22秒21 :50:222 6 March 2021

•

9、一个人即使已登上顶峰,也仍要自 强不息 。下午 9时50 分22秒 下午9时 50分21 :50:222 1.3.26

2)开发部人员对模具进行了多次检修,使压伤,牙孔不良的不良率大为降彽. 3)冲压课,生技课人员多次对机械手进行调整,大大降低了变形不良率;另外,特别值得 一提的是:组装课每班抽调一人对不良品进行修复,大大降低了变形不良率.

最后,谢谢大家的大力支持和积极配合.

•

1、有时候读书是一种巧妙地避开思考 的方法 。21.3. 2621.3. 26Friday, March 26, 2021

压伤不良率 变形不良率 牙孔不良不良率 由上图可以看出清洗各项不良率均有不同程度下降。

总不良率

10月5日-11月10日冲压制程不良统计

10月5日-11月10日冲压制程各主要不良率-折线图

1.200%

1.130%

1.000%

0.800%

0.600%

0.534%

不合格品( HSF)处理流程图ppt课件

工厂内部出现环 境管理物质不合格

负责单位 品保/仓库/制造

库存品的处理

材料向供应商退货替代 合格品/成品直接报废

发生异常

原材料或部件中含 有禁止使用物质 异常连络书的发行

★报告品保部经理/总经理 ★与客户进行联络并报告 ★处理时需注意模向展开其 它料号与追踪上一批物料质 量状况

原因调查

工厂内部混入

纠正预防措施单的发行

ppt课件完整

5

4.0 权责

• 4.1 MRB﹙物料审查委员会﹚:负责不合格 品处理之审核,以决定不合格品之挑选、 返修、重工、退回供应商或予以裁定报废 或特采。

• 4.2不合格品发现/发生部门:负责对不合 格品做适当的识别、隔离及通知。

• 4.3品保:负责产品检验判定及标示区隔, 通知相关单位处置。

从客户反馈环境管理物质不合格信息工厂内部出现环境管理物质不合格供应商提供环境管理物质不合格材料报告品保部经理总经理与客户进行联络并报告处理时需注意模向展开其它料号与追踪上一批物料质量状况原因调查库存品的处理原材料或部件中含有禁止使用物质工厂内部混入异常工序纠正预防措施单的发行异常连络书的发行供应商材料向供应商退货替代合格品成品直接报废不合格对策处理确认会议库存品处理的确认防止再次发生的确认向其它部门或工序的水平推广模向展开标准化对策实施批量产品的进货出货发生异常品保仓库制造负责单位品保品保资料制造供应商业务品保仓库制造品保制造9ppt课件53重工作业流程图此流程不适用于hsf不合格处理流程挑选重工作业重工作业申请批退报废作业流程包装入库保存作业不良状况所费工时记录不合格批产生mrb审查可否重工检验业务

不合格批产生

MRB审查 可否挑选?

NG

报废作业申请

OK

如何利用图表分析不良原因

88

82

46.50%

66

44 31

22

0 铆压不到位

断路

23 19 11

印字模糊 不饱模 KEY脚断

10 短路

50.00% 40.00% 30.00% 20.00% 10.00% 0.00%

Luxshare Co.,Ltd.

错误柏拉图

10

8

6

4

第一章 数据与查检表

LX690008 4月11日不良数据,生产数量: 11000PCS

N

项目

不良数(PCS)

不良率

O

1

短路

10

0.09%

2

断路

31

0.28%

3

不饱模

19

4

印字模糊

23

5

铆压不到位

82

6

KEY脚断

11

合计

176

0.17% 0.21% 0.75% 0.1% 1.6%

Luxshare Co.,Ltd.

Luxshare Co.,Ltd.

第一章 数据与查检表

五.整理数据应注意的事项 1.问题发生要采取对策之前,一定要有数据作为依据. 2.要清楚数据使用的目的. 3.数据的整理,改善前与改善后所具备条件要一致. 4.数据收集完成之后,一定要马上使用.

Luxshare Co.,Ltd.

第一章 数据与查检表

第三章 特性要因圖

2.5M2E法:(人、机、料、法、测量、环境) 人(Man):作业者之操作熟练程度&心理状态&生理状况等对

结果造成的影响; 机(Machine):机器(模治具)性能对结果造成的影响; 料(Material):原材料之材质&尺寸&外观等对结果造成的影

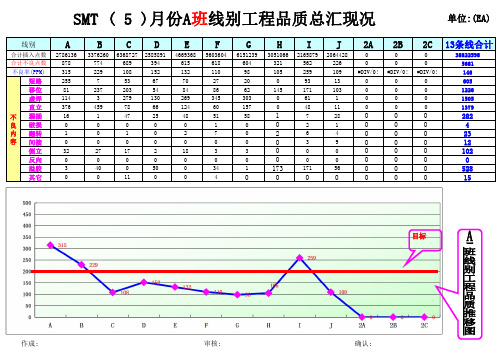

SMT统计分析方法四SMT线别工程不良统计分析推移图

插入点数(EA) 0 20160 0

0

0

0

14280 218400 155400

0

0

0 206640 164640 211680 201600

0

0

207480 144288 187056 186840 141480

0

0

0 260928 270648 194616

0

0 2786136

不良点数(EA) 0 64 0 0 0 0 2 283 76 0 0 63 58 75 148 0 0 0 46 4 5 5 3 0 0 6 17 23 0 0 0

63 118 #DIV/0! #DIV/0! #DIV/0!

315

不良累计(EA) 0 64 64 64 64 64 66 349 425 425 425 488 546 621 769 769 769 769 815 819 824 829 832 832 832 838 855 878 878 878 878 878

不良点数(EA) 0 72 0 0 43 113 59 6 71 0 0 50 50 42 41 0 0 0 28 18 27 20 9 0 0 44 56 25 0 0 0

774

229 不良率(PPM) #DIV/0! 311 234 #DIV/0! #DIV/0! 645 323 53 266 254 #DIV/0! #DIV/0! 243 194 203 131 #DIV/0! #DIV/0! #DIV/0! 110 168 115 500 176 #DIV/0! #DIV/0! 233 139 #DIV/0! #DIV/0! #DIV/0!

LINE名

D线

设备名 YG200 YG200

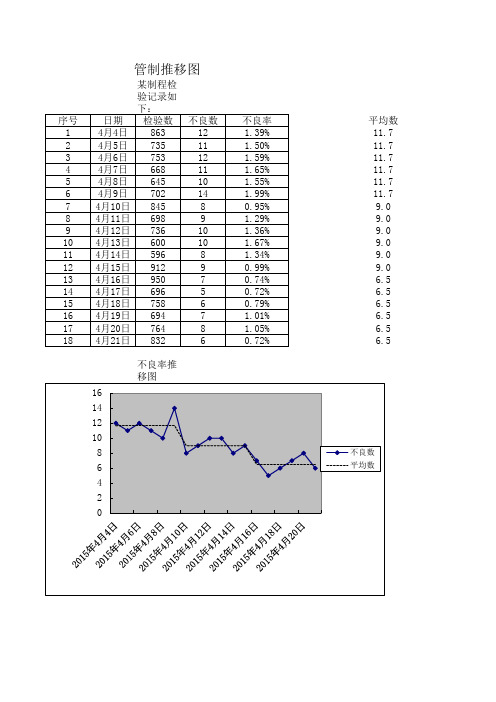

某产品不良率推移图

不良数 平均数

2015年4月4日到2015年4月9日为改善前某产品报废 统计数据,经了解在焊接时焊头磨损长时间未进行 更换,外加操作工作业不规范造成产品变形。4月 10日到4月15日为改善过程,改善措施为更换已磨 损焊头,对操作工人的操作方法进行改进,使其标 准化操作,4月16日到4月21日为改善后报废情况, 焊头已更换并且工人已经完全按照标准进行操作。 经验证,改善情况良好。

p管制图(不良率管制图)简介

p管制图(不良率管制图)理论计算不良率管制图之统计理论基础为二项分配,假设制程处于稳定状态,制程中不符合规格的机率为必而且连续生产之各单位是独立的,因此每一生产的单位可以看成是白努利随机变量,其参数为p。

假如随机抽取n个样本,D是样本中之不合格品数,则D属于二项分配,其参数为n及p亦即P{D=x}=x=0, 1, 2, …, n随机变量D的平均数与变异数分别为np及np(1-p)。

样本不良率之定义为:样本中不合格品数目D与样本大小n之比值随机变数的分配从二项分配得知,因此的平均数与变异数分别是μ﹦p假设y为量测品质特性之样本统计量,y之平均数为μy,标准差为δy,则苏华特管制图的一般型式为:UCL=μy+kδy中心线=μyLCL=μy-kδy使用条件由于不良率管制图主要管制制程不合格率必所以也称为p管制图,此管制图虽然是用来管制产品之不合格率,但并非适用于所有之不合格率数据。

在使用不良率管制图时,要满足下列条件a.发生一件不合格品之机率为固定。

b.前、后产品为独立。

如果一件产品为不合格品之机率,是根据前面产品是否为不合格品来决定,则不适合使用p管制图。

c.如果不合格品有群聚现象时,也不适用p管制图。

此问题通常是发生在产品是以组或群之方式制造。

例如在制造橡胶产品之化学制程中,如果烤箱之温度设定不正确,则当时所生产之整批产品将具有相当高之不合格率。

如果一产品被发现为不合格,则同批之其它产品也将为不合格。

实际使用可能之情形a.不良率p已知假设不良率p已知,或p值由管理人员决定,则不良率管制图的参数计算如下:UCL=p+中心线=pLCL=p-p管制图之实施步骤包括抽取n个样本,计算样本不良率,并将点在图上,只要在管制界限内,且不存在系统性、非随机性的变化,则可认为在水准p下,制程处于管制内(in control)。

假设有任一点超出管制界限,或者存在非随机性变化的情形,则表示制程的不良率已改变且制程不在管制内(out of control)。