PLC控制的多电机同步系统

基于PLC的卷染机多单元同步控制系统设计

摸屏相 结合的卷 染机控制 系统,针对 卷染机控 制 目标

对 系统 的硬件进行 了设计,并在此基础上对 系统的软

,

式 ( 1 )中, , 1 为伺服 电机 M2牵引辊 角速度 , 为减速 比; 为牵引辊半径 。

件进行 了详 细设计,其 中触摸屏 人机界 面主要 包括登 录界 面、监控界面、参数设置界面、报 警界面等。

是 通过卷绕辊、减速 器 3 、伺服 电动机 M3以及 P L C

控制 系统构成。由于卷绕辊的半径 随着织物巷 绕的 不

断 累积而逐渐增 大,为 了保证卷绕线速 度不变,将光

图 3 巷 柒机 张 力控 制 结 构框 图

电编码 器安装在卷 绕轴 附近, 用于对 线速度 进行检 测,并将 检测 结果传 送到 P L C 中由 P L C完成 线速度 的闭环控 制。轧染单元 由加压辊、减速 器 1 、伺服 电

t h e t r a n s mi s s i o n s p e e d a n d t e n s i o n o f t h e f a b r i c , a n d e n s u r e ha t t t h e c o i l i n g ma c h i n e s y s t e m h a s b e t t e r p e fo r r ma n c e . F i r s t l y , he t c o mp o s i t i o n o f he t c o n ro t l s y s t e m wa s a n ly a z e d i n d e t a i l wi t h hr t e e u n i t t r a n s mi s s i o n s y s t e m, a n d t h e c o n r t o l t a r g e t o f he t c o i l i n g ma c h i n e s y s t e m wa s d e t e r mi n e d . Th e n he t o v e r a l l c o n t r o l me ho t d o f t h e c o i l d y e i n g ma c h i n e wa s d e s i g n e d , a c o n ro t l s y s t e m b a s e d o n P LC a n d t o u c h s c r e e n wa s p r e s e n t e d , a n d t h e h rd a wa re o f t h e c o n t r o l s y s t e m wa s d e s i g n e d . Ba s e d o n t h e h rd a wa re s t r u c t u r e , he t P L C s o f t wa re a n d t o u c h s c r e e n ma n ・ ma c h i n e i n t e r f a c e we r e d e s i g n e d , a n d t h e s i mu l a t i o n r e s u l t s o f i n t e fa r c e re a g i v e n . T h e c o n ro t l s y s t e m wa s r e a s o n a b l y d e s i g n e d , s i mp l e i n s t r u c t u r e a n d s t a b l e i n p e fo r r ma n c e , a n d f a c i l i t a t e s d e b u g g i n g a n d u p g r a d i n g o f l a t e r ma i n t e n a n c e . T h e s y s t e m r e a l i z e d t h e mu l t i u n i t s y n c h r o n o u s i n t e l l i g e n t c o n t r o l o f he t d y e i n g ma c h i n e , g r e a t l y i mp r o v e s t h e a u t o ma t i o n d e g r e e o f he t d y e i n g ma c h i n e , a n d i mp r o v e s he t p e fo r r ma n c e o f he t d y e i n g s y s t e m.

基于PLC的两电机同步系统的神经网络逆控制

me iss a i t u h a ,smp es r c u e h a e o p r to r t b l y s c s i l t u t r ,t e e s fo e a i n,t eman e a c o t s i e p n i e a d S n t i h i t n n e c s x e s v n O o . i n Th l ~ a i b e ,n n i e r t o g y c u ld,t — t rs n h o o s c n r l y t m st e r s a c b e mu t v ra l s o l a ,s r n l o p e i n wo mo o y c r n u o t o s e wa h e e r h o — s

s se a dt e ie rco e —o pa j so sd sg e oc n rle c ft es se .Th e ut fe — y tm,n h n al a ls d lo d u t rwa e in d t o to ah o h y tms n ers l o x s

c mb n n twi h wo mo o y c r n u y t m t e f s u o l e r s s e wa o l t d Na l o iig i t t e t — t r s n h o o s s se i l ,a p e d —i a y t m s c mp e e . h s n me y t — t r s n h o o s s s e wa e o p e n o t n e e d n i e r s b y t ms s e d a d t n in s b wo mo o y c r n u y tm s d c u ld i t wo id p n e t l a u s s e : p e n e t u — n o

机电一体化专业论文题目选题参考

机电一体化专业论文题目选题参考1、基于虚拟原型的机电一体化建模与仿真技术研究2、基于实验教学的机电一体化研究3、MEMS加速度计与读出电路的研究4、基于LM628的运动控制器的技术研究5、基于机械手搬运系统模块的设计6、机电一体化精确定位装置及其控制系统设计7、空间机械臂机电一体化关节的仿真与设计8、基于SolidWorks&LabVIEW的机电一体化技术研究9、机电一体化新型旋转式海流计设计与开发应用10、橡塑工业循环温控技术机电一体化的设计应用11、人民币防伪鉴真机电一体化设计实验探索12、高职机电一体化专业项目驱动课程体系研究13、工业机器人在智能装备中的应用与发展趋势14、智能家居系统中的机电一体化技术研究与设计15、机电一体化在新能源汽车动力系统中的应用16、基于工业4.0的智能制造技术与机电一体化比较17、机电一体化技术在智能仓储系统中的研究18、机电一体化在航空航天领域的发展与应用19、自动化生产线上在机电一体化中的应用20、机电一体化技术在现代农业中的应用与发展21、智能医疗卫生中的机电一体化研究22、电动汽车动力总成在机电一体化技术中的研究23、机械加工工艺规程和专用夹具设计24、液压泵盖机械加工工艺规程和加工外圆夹具设计25、液压缸的结构及机械加工工艺分析26、机电一体化的创新设计自动化理论与技术研究27、机电一体化系统方案生成及研究28、伺服电机驱动的机电及机电液一体化压力机研究29、机电一体化专业物理课程内容设置研究30、新型开关磁阻平面电机的建模及控制31、带电清扫机器人液压自动调平系统的设计与研究32、机电一体化特技运动模型对电影影像真实感营造研究33、浅析滚动轴承的加工工艺34、传动轴的加工工艺及夹具设计35、壳体零件机械加工工艺及工艺装备设计36、轴类零件加工工艺及夹具设计37、活塞工艺夹具设计38、凸轮轴零件工艺规程设计39、某专用机械传动系统设计40、某轻工产品加工机器设计41、典型机床维修技术42、冲床自动送料机同步控制研究43、基于虚拟原型的机电一体化设计技术研究44、LED关键应用技术研究45、浅谈自动化机床的故障排除技术46、浅论车削加工中的振动与控制47、浅论三相异步电动机的机械特性、启动、制动与调速48、发动机出现异响的原因与排除49、试析模具的制造及CAD/CAE技术的应用50、关于电动机再起动技术的几点认识51、滚动轴承的润滑方式52、汽油发动机润滑系统故障处理53、简述汽车电控发动机维修方法54、超精密数控车床关键部件的设计55、带式二级圆锥圆柱齿轮减速器设计56、带式输送机的PLC控制57、花生去壳机毕业设计58、活塞结构设计与工艺设计59、矿井水仓清理工作的机械化60、普通卧式车床数控改造61、洗衣机机盖的注塑模具设计62、凸轮轴零件工艺规程设计63、箱体类零件三维造型及数控加工程序设计64、自动洗衣机行星齿轮减速器的设计65、××县农机化发展现状及对策66、机械化保护性耕作技术及推广措施67、液压油的选择与使用注意事项68、对农机安全监理工作的思考69、电气工程训练与电工电子技术应用70、浅析PLC控制的多电机同步系统71、某农产品加工机器设计72、典型机床维修技术73、圆锥-圆柱齿轮减速器的设计74、数控机床的现状及发展趋势75、数字化制造技术现状与发展趋势76、机电一体化技术在办公自动化设备中的应用77、数控机床故障的诊断研究78、铣削加工过程中过切与欠切现象的形成原因及控制方法79、数控车削加工工艺分析之我见80、高速免耕播种机单体设计与试验研究81、密闭空间中云台及其快换系统的研发82、装配式建筑成本影响因素分析与优化研究83、土高精度大屏幕LED日历时钟84、楼宇智能监控系统85、LCD数字显示体温计86、数控车床某一种故障分析与维修维护技术87、立体停车库液压抱持式搬运器的研发88、重载工业机械臂数据逻辑攻击及检测研究89、液压挖掘机工作装置机液仿真研究90、石油机电事故影响因素与技术管理要点略述91、数控机床机械加工效率的改进方法研究92、高速公路机电工程施工质量及控制策略研究93、PLC技术在变电站电容器控制中的应用分析94、机电一体化技术在地质勘探工程中的应用95、旱田移栽机机械手自动喂苗系统96、机械设计制造及其自动化的应用研究97、数控机床常见故障的分类及常规处理分析98、浅谈汽车上装载的自动变速器99、新能源汽车线控转向系统驱动电路设计100、高速精密电主轴轴承的动态特性分析与试验101、浅谈现代机械制造技术及其发展102、钻井常见复杂情况机理分析与数据库设计103、齿轮箱振动信号频谱分析与故障诊断104、数控枪钻机床-总体及钻削系统设计105、电驱动钻机用新型齿轮传动绞车设计106、固定型液体驱动射流泵采油装置设计107、海洋钻井平台钻杆自动排放及移动运系统设计108、十字路口交通信号灯的PLC控制程序设计109、气体驱动射流泵采油装置设计110、无杆往复地下抽油机结构设计111、基于PLC的打包机控制系统112、基于PLC的电机顺序控制系统的改造114、四层电梯教学模型PLC控制系统的设计115、PLC控制的花样喷泉系统设计116、基于PLC的X62W型卧式万能铣床润滑系统设计117、基于PLC的电梯控制系统设计118、PLC控制的三相异步电动机正反转控制119、基于PLC的智能车库门控制系统设计120、PLC在数控机床控制系统中的应用121、基于PLC的机械手分选大小球的自动控制122、基于PLC的摇臂转床控制系统设计123、PLC在电梯自动化控制中的应用124、PLC在城市道路交通信号控制中的应用125、自动送料车系统PLC控制设计126、万能外圆磨床液压系统设计127、挖掘机液压系统设计128、液压全自动步进上料机构的设计129、自动售货机的PLC系统设计130、PLC对普通车床的电气改造设计131、PLC在变频调速恒压供水系统中应用132、机电液一体化技术在工程机械设备中的应用133、数控加工中心零件加工的程序设计134、机电一体化技术在家用电器的应用与发展135、论述机电行业网络化制造技术的应用及发展趋势136、液压油的选择与使用注意事项137、浅谈自动化机床的故障排除技术138、发动机出现异响的原因与排除139、PLC在景杆和灯杆控制系统中的应用140、大型商厦观光电梯的电气控制系统设计141、PLC控制直列式加工自动线142、小型立体仓库电气控制系统的设计144、基于PLC的自动送料小车控制设计145、霓虹灯广告屏装置PLC控制梯形图的设计与调试146、基于工控机和PLC设计喷油泵实验台监控系统147、自动售货机的PLC系统设计148、工业机械手模型基于PLC的控制系统软硬件设计149、PLC对普通车床的电气改造设计150、电梯的PLC控制系统设计151、五层五站电梯PLC控制152、PLC在变频调速恒压供水系统中应用153、PLC在景杆和灯杆控制系统中的应用154、大型商厦观光电梯的电气控制系统设计155、PLC控制直列式加工自动线156、小型立体仓库电气控制系统的设计157、基于PLC的自动送料小车控制设计158、霓虹灯广告屏装置PLC控制梯形图的设计与调试159、基于工控机和PLC设计喷油泵实验台监控系统160、自动售货机的PLC系统设计161、出租车计价器工作机理分析与改进162、某模拟点名器工作机理分析与改进163、十字路口交通灯控制系统机理分析与改进164、电梯自动控制系统机理分析与改进165、抢答器控制系统机理分析与改进166、花盆缺水报警器系统机理分析与改进167、简易电子时钟工作机理分析与改进168、变频器在数控机床上的应用与分析169、多种数控加工技术综合应用的研究170、某活塞加工工艺的分析及其典型夹具的CAD改进171、注塑模具闹钟后盖设计172、CA6140车床主轴箱的设计173、蔬菜切丝机的设计174、PLC在高楼供水系统中的应用175、乘客电梯的PLC控制176、电动自行车调速系统的设计177、知识竞赛抢答器设计178、自动洗衣机行星齿轮减速器的设计179、测力传感器的设计180、鱼缸水温控制系统的设计181、现代家居配电设计探讨182、自动售货机的设计183、液压缸的结构及机械加工工艺分析184、浅析滚动轴承的加工工艺185、大功率柴油发动机拉缸故障原因分析与使用维护186、浅谈汽车电控发动机起动故障的诊断与排除187、关于自动封口包装机光感传感器的分析188、水泵机械密封的渗漏原因与解决措施189、空调冷热源方案的选择及分析190、浅谈我国机械制造业的信息化191、电力电子技术在电力系统中的应用192、传动轴的加工工艺及夹具设计193、壳体零件机械加工工艺及工艺装备设计194、轴类零件加工工艺及夹具设计195、新型数控车床电气控制设计196、基于数控机床的PLC技术的研究197、单片机在数控机床上的应用与研究198、PLC控制的抢答器设计199、基于PLC十字路口信号灯控制系统设计200、PLC控制的自动存包柜设计。

利用PLC和变频器实现多电机速度同步控制

利用PLC和变频器实现多电机速度同步控制在传统的传动系统中,要保证多个执行元件间速度的一定关系,其中包括保证其间的速度同步或具有一定的速比,常采用机械传动刚性联接装置来实现。

但有时若多个执行元件间的机械传动装置较大,执行元件间的距离较远时,就只得考虑采用独立控制的非刚性联接传动方法。

下面以两个例子分别介绍利用PLC和变频器实现两个电机间速度同步和保持速度间一定速比的控制方法。

1、利用PLC和变频器实现速度同步控制薄膜吹塑及印刷机组的主要功能是,利用挤出吹塑的方法进行塑料薄膜的加工,然后经过凹版印刷机实现对薄膜的印刷,印刷工艺根据要求不同可以采用单面单色、单面多色、双面单色或双面多色等方法。

在整个机组中,有多个电机的速度需要进行控制,如挤出主驱动电机、薄膜拉伸牵引电机、印刷电机以及成品卷绕电机等。

电机间的速度有一定的关系,如:挤出主电机的速度由生产量要求确定,但该速度确定之后,根据薄膜厚度,相应的牵引速度也就确定,因此挤出速度和牵引速度之间有一确定的关系;同时,多组印刷胶辘必须保证同步,印刷电机和牵引电机速度也必须保持同步,否则,将影响薄膜的质量、印刷效果以及生产的连续性;卷绕电机的速度受印刷速度的限制,作相应变化,以保证经过印刷的薄膜能以恒定的张力进行卷绕。

在上述机组的传动系统中,多组印刷胶辘的同步驱动可利用刚性的机械轴联接,整个印刷胶辘的驱动由一台电机驱动,这样就保证了它们之间的同步。

印刷电机的速度必须保证与牵引电机的速度同步,否则,在此两道工艺之间薄膜会出现过紧或过松的现象,影响印刷质量和生产的连续性。

但是印刷生置与牵引装置相距甚远,无法采用机械刚性联接的方法。

为实现牵引与印刷间的同步控制,牵引电机和印刷电机各采用变频器进行调速,再用PLC对两台变频器直接控制。

牵引电机和印刷电机采用变频调速,其控制框图如图1所示。

在这个闭环控制中,以牵引辘的速度为目标,由印刷电机变频器调节印刷辘速度来跟踪牵引辘的速度。

浅析plc控制的多电机同步系统

浅析PLC控制的多电机同步系统摘要:通过对不同控制方法的分析,介绍了利用Omron系列PLC做为主控元件的多电机同步运行系统。

关键词:PLC 同步随动闭环电动机近年来,随着我国包装,分切,印刷,涂层等行业的蓬勃发展,做为配套的电气控制环节则对产品的质量起着关键的作用,目前以PLC做为中心控制元件的设备占有相当大的比重,并以其精确的控制,稳定的工作状态占据了十分重要的地位。

而在这些控制系统中核心问题便是各动力驱动轴的同步运行,即各电机的同步运行。

本文将介绍分析几种以OMRON系列PLC作为主控元件来实现多电机同步运行的方案。

1 系统控制方案1.1 随动系统随动系统,即一台电机作为主电机,另外一台或多台作为随动电机,随动电机紧跟着主电机运行;控制系统的基本组如图1所示。

在该系统中由PLC接受来自上位机发来的控制信号,经过一定的运算转换为执行装置的控制信号,如变频器的频率,进而驱动主电机运行,通过编码器监测电机的实际运行速度,并将这一信号作为随动电机的控制命令,随动电机紧随这一速度便可实现两台电机的同步运行。

1.2 闭环系统闭环控制系统,即两台电机由同一控制器(PLC)发出控制信号,然后再各自构成闭环系统,紧随控制器发出的信号,即可实现多电机的同步运行;控制系统的基本组如图2所示。

在这个系统中由PLC接受来自上位机发来的控制信号,经过运算转换为执行装置的控制信号,同时发到两台电机的驱动器中,由于控制命令是相同的, 通过编码器监测电机的实际速度,与控制命令进行比较,构成闭环控制系统,这样只要两台电机的都紧随控制命令运行便可实现同步。

1.3 随动闭环系统随动闭环控制系统,综合了随动系统和闭环控制系统的特点,在随动控制系统的基础上构成了闭环控制。

两台电机驱动器由同一控制器(PLC)发出控制信号,并各自构成闭环系统,将辅电机的实际速度实时的与主电机进行比较,综合调整,使辅电机紧随主电机的运行速度,即可实现多电机的同步运行。

浅析多电机速度同步控制中变频器和PLC技术的应用

器对变频器进行控制能够实现对传动 系统 中速度的灵活掌控 ,提高对速 度控制的准确性和稳定性 , 对 于速度 的控制研究 还在进一步深入当中, 我们要及时的总结现有的工作经验 , 不断学习国外先进 的技术 ,早 日 实

调节印刷辊的速度从 而实现对牵引辊 的速度追踪 ,在利用 两个编码器来 实现对于两个动力电机脉冲信号的采集 ,采集完后送到可编程控制器的 高速技术 口中或者是接在电脑上 , 根据这两个速度信号通过软件来计算 比例积分控制算 法,将结果作为输出信号通过可编程控制器 的模拟量模

浅析多电机速度同步控制中变频器和 P L C技术的应用

宋海生 耿 秀华 唐 山汇中仪表 股份有 限公 司 河北 唐 山 0 6 3 0 0 0

【 摘 要】 可 编程控 制器在 自动化控 制领 域有 着重要 的应用,而近几年变频器的研究也取得 了一定的成果。多 电机速度控制 问题一直是工业 中的难 点, 尤其是对 于稳 定的速度 比的控 制要 求。本文主要就传输 系统 中的多电机 同步处理中速度 比例控 制问题 进行 简要说 明,通过对实例的解释说 明利 用可编程控制器和 变频器 能够 实现都 电机 的速度 同步控制及稳定在一定速度控制比的方法。 【 关键词】可编程 控制器 变频器 速度 同步控制 中图分类号:T M3 0 1文献标识码:A 文章编号 :1 0 0 9 — 4 O 6 7 ( 2 0 1 3 ) l 9 - 2 2 7 一 O 】

度 比例进行调速变化 , 还有利用编码器进行信号 的采集 ,然后传送到可 编程控制器 的高速端 口, 在转换成具体的速度数值后 ,运算结果作为输 出信号,通过可编程 控制器 的模拟量进行标定后 ,用电流信号形成能够 控制 电机 的调速变频器或者是 电压信号。其算法跟速度同步控制算法类 似, 都是采用控制算法 。比如预拉伸辊速度数据和设定的速度 比相乘 , 得出的数据作为热拉伸辊速度设定值 , 进 而实现对于整个系统 的速度 比

基于PLC的多驱动同步控制

图 2 PI指 令 处 理 方 法 D

分 散 驱动 电机 同步 运 行 。为实 现 3 台牵 引 电机 速 度 的 同步 , 采

用3 台变 频 电机 牵 引 ,并 分 别采 用 变 频 器 调速 进 行 矢量 闭环 控 制 , L 直 接控 N 3 用P C 台变 频 器 。

在PD 制 中 ,比例 部分 能及 时 产 生 与 误差 成 正 比 的调 I控

根据 工 艺 要 求 , 在 此 闭环 控 制 中 , L S Fc v以 F A HOF /

C E RC v的 速 度 为 目标 ,通 过 F A H O FC V电机 变 频 L A / L S F /

器 调 节速 度 来 跟 踪 C E R c v的 速 度 。 而B Ec V又 以 L A / AS /

系统控制方案 。

关 键 词 : 步 控 制 ; L 变 频器 同 PC

在 传动 系统 中 , 保 证 多个 设 备 的速 度 同 步 控 制 , 以 要 可 采 用 机 械 刚性 联 接 装 置来 实 现 , 是 由于 生 产节 拍 的加 快 工 但

到高 速 计 数模 块 中 。 L P C以每 组 中 的2 速 度信 号数 据作 为输 个 入控 制 量 , 行 PD运 算 , 算 结 果 作 为输 出信 号再 传 输 至 数 进 I 运 模转换模块, 以控 制 需 要 调 节速 度 电机 的 变频 器 。这 样 就 保 证从 动 电机跟 踪 并 随 着 主 动 电机 速 度 的 变 化 而变 化 , 得速 使 度 保 持 同步 。 控 制 策 略 上 , I 制 器 具 有 典 型 的 结 构 ,程 序 设 计 简 PD控

专 家特 色 。同时 使 用编 码 器 的零 位 脉 冲信 号对 其做 周 期性 检

PLC与电机同步系统的控制配合

PLC与电机同步系统的控制配合作者:于海卫方伟佳李璐来源:《数字化用户》2013年第05期【摘要】通过对同步电机结构和原理的阐述,介绍了利用PLC做为主控元件,以及这一技术与同步电机系统的结合使用情况。

【关键词】PLC 同步电机应用一、同步电机的主要类型及发电机基本结构(一)同步电机的主要类型按照运行方式以及功率的不同转换方式来看:同步电机中又分为发电机、电动机以及调相机三类。

发电机主要是通过机械能转换为电能,电动机则将电能转换为机械能,而调相机主要是用来对电网的无功功率进行调节,能够显著改善电网的功率因数,通常没有功率转换的功能。

从机械原理而言,同步电机既可以做成旋转磁极式,也可以做成旋转电枢式。

但是不论两种旋转方式选择哪种都要围绕电枢与磁场之间的相对运动速率进行设计,这也是电机结构进行调整的基础要求之一。

在当前实践运行中的同步电机,为了确保运行可靠,基本上都采用旋转磁极式的结构。

(二)同步发电机运行状态1.发电机处于“同步发电机运行”状态当水利变电站的发电机并入电网以后,若不及时改变励磁电流,比如:只增加水轮机的出力,就会使得转子轴上的机械力矩不断增加,一旦要超过转子所能承受的电磁制动力矩,便会使得转子转速瞬间高于同步转速。

此时,电机就在新的功率以及电势平衡状态下进行运转,由于定子电流表以及有功功率表指向某一数值,功率因数表会指向超前位置,这时候发电机就处于进相运行状态。

当电机在该运行状态下应注意几个问题:第一,当发电机由冷态并入电网并带有一定负荷时,为了确保电机温度不会过快升高,就要确保有效提升定转子线圈的绝缘寿命,通常要逐渐对其增加负荷。

该运行状态时应密切监视发电机的冷却空气进出口的温度以及温升情况。

第二,由于小型水电站进行使用的水轮发电机,通常都有额定的功率因数显示在铭牌上,因此,进行励磁电流的调节应参考相对应功率。

另外,由于无功电流不会产生电磁制动力矩,因此,根据电网无功的需求,水电站水轮机在枯水期运行时应做到少发有功多发无功。

如何用一个PLC控制两个或多个伺服电机同步运行完整版

如何用一个P L C控制两个或多个伺服电机同

步运行

HEN system office room 【HEN16H-HENS2AHENS8Q8-HENH1688】

如何用一个PLC控制两个或多个伺服电机同步运行

主电机速度改变时,其它伺服电机也跟着同步运行.

用第一个伺服驱动的输出控制第二个伺服驱动器,就可以实现同步运动了,只要要求不是太高这种方法完全可行。

同步分控制精度来确定控制方案的。

1:简单的多个伺服电机转速的同步,完全可以PLC不同输出口发同一个速度出去,这个不是跟随。

2:伺服驱动有脉冲输出功能,可以用这个控制下一台伺服的速度,这个是简单跟随。

3:相应速度和跟随精度要求很高,建议使用多轴运动控制器,以前见过派克的一款,假设有A/B/C三台伺服,使用PLC控制A 伺服,然后A伺服有AB反馈,通过AB反馈到B伺服达到对B伺服的控制,再通过B伺服的反馈,接到C伺服,这样就可以达到伺服的联动及同步性,以上的联动可能有毫秒级的偏差.但是使用在一般的机床上是没有什么问题的。

方法一:在一台电机上安装编码器,通过编码器的反馈去控制进另一台电机,来达到同步;

方法二:利用运动型控制PLC,里面带有电子凸轮机构,可以进行同步跟踪控制;。

4.2项目四任务二 三台电动机的PLCN:N网络控制

4.2任务二三台电动机的PLCN:N网络控制一、复习旧知分析四路抢答器的PLC控制。

二、引入新课如果把PLC与PLC、PLC与计算机或PLC与其它智能装置通过传输介质连接起来,就可以实现通信或组建网络,从而构成功能更强,性能更好的控制系统,这样可以提高PLC的控制能力及控制范围实现综合及协调控制,同时,还便于计算机管理及对控制数据的处理,提供人机界面友好的操控平台;可使自动控制从设备级发展到生产线级,甚至工厂级,从而实现智能化工厂(Smart Factory)的目标。

本任务通过三台三相异步电动机的PLC N :N网络构建的控制为例学习N :N 网络组建的方法。

三、讲解新知(一)通信基础1、通信系统的组成传送设备包括发送、接收设备(发送器、接收器)。

主设备:起控制、发送和处理信息的主导作用。

从设备:被动地接收、监视和执行主设备的信息。

主从设备在实际通信时由数据传送的结构来确定。

传送控制设备传送控制设备主要用于控制发送与接收之间的同步协调。

通信介质通信介质是信息传送的基本通道,是发送与接收设备之间的桥梁。

通信协议通信协议是通信过程中必须严格遵守的各种数据传送规则。

通信软件通信软件用于对通信的软件和硬件进行统一调度、控制与管理。

2、通信方式串行通信主要有两种类型:异步通信和同步通信。

●同步通信:是一种以字节为单位传送数据的通信方式,一次通信只传送一帧信息。

●异步通信:在异步通信中,数据通常以字符或者字节为单位组成字符帧传送。

字符帧由发送端逐帧发送,通过传输线被接收设备逐帧接收。

发送端和接收端可以由各自的时钟来控制数据的发送和接收,这两个时钟源彼此独立,互不同步。

3、PLC常用通信接口标准(二)FX3U系列PLC的通信类型(三)N:N网络通信1、N : N网络的构成N:N网络通信是把最多8台FX3U系列的PLC通过RS-485通信连接在一起组成一个小型的通信系统。

其中1台PLC主站,其余7台PLC为从站。

PLC与机电一体化

PLC与机电一体化摘要:随着现代化工业生产的发展,自动化控制技术的集成应用正起着越来越重要的作用。

由于气动技术、液压技术、传感器技术、PLC 技术、网络及通讯技术等学科的强烈相互渗透而形成的具有真正意义的“机电一体化技术”,已成为当今工业科技的重要组成部分。

“机电一体化技术”是现代科学技术发展的必然结果。

本文将简要的介绍机电一体化中应用PLC的优点及他们的发展趋势。

一、PLC与机电一体化的概念:1)机电一体化:又称机械电子学,英语称为Mechatronics,它是由英文机械学Mechanics的前半部分与电子学Electronics的后半部分组合而成。

机电一体化最早出现在1971年日本杂志《机械设计》的副刊上,随着机电一体化技术的快速发展,机电一体化的概念被我们广泛接受和普遍应用。

随着计算机技术的迅猛发展和广泛应用,机电一体化技术获得前所未有的发展。

现在的机电一体化技术,是机械和微电子技术紧密集合的一门技术,他的发展使冷冰冰的机器有了人性化,智能化。

2)PLC:可编程序控制器( Programmable Logic Controller) 简称PLC, 是采用微电脑技术制造的通用自动控制设备。

它是一种带有指令存储器、数字或成模拟的输入输出接口, 以运算为主能完成逻辑、顺序、定时、计数和算术运算等功能, 用以机器或生产过程自动控制和监视的装置。

它以优越的功能、良好的控制精度和高可靠性, 在工业自动化控制中独领风骚。

程序控制技术是工业自动化中重要的基础技术, PLC 既能控制开关量, 也能控制模拟量, 用于替代继电器控制逻辑、二极管矩阵逻辑以及便于接线的数字逻辑。

由于PLC 是专门为工业自动化控制设计的一种工业用微电脑, 所以在工业自动化控制中, PLC 比单板机、微型计算机的使用更可靠简单。

PLC 使用的是工程技术人员都容易理解和掌握的梯形图, 只要知道继电器控制原理很容易变换为PLC使用的梯形图, PLC 是实现机电一体化的极佳选择。

PLC控制多台步进电机解决方案

PLC控制多台步进电机解决方案

目前大部分PLC都有专用定位模块提供,如三菱的一轴脉冲输出模块FX2N-1PG,FX2N的PLC最多可以连接八台FX2N-1PG,控制八个步进电机或伺服电机。

也可以应用Q系列的四轴定位模块QD70P4或是八轴定位模块QD70P8来达到控制更多轴数的步进电机或伺服电机。

但是这些定位模块的价格也是很贵的,在要求不太高的情况下,应用这些定位模块显然有些不太理想!

本文介绍PLC控制十台伺服电机与步进电机组合系统的低成本控制方法,这套系统对电机的同步性和运行速度都要求不高,所以本文介绍的控制方法完全能够满足系统运行的要求!

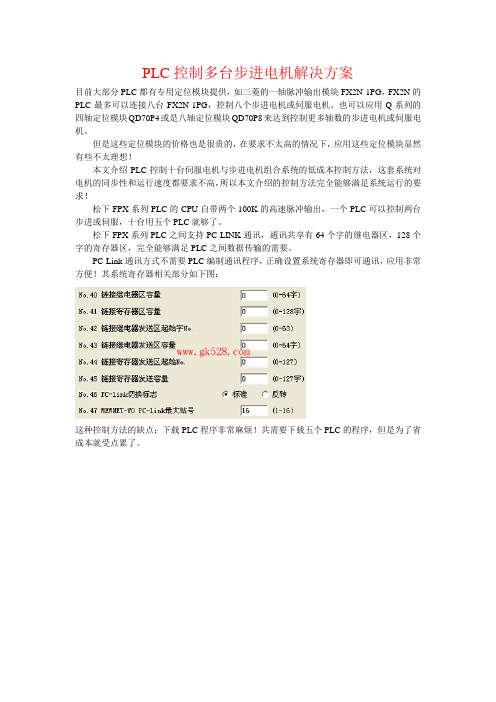

松下FPX系列PLC的CPU自带两个100K的高速脉冲输出,一个PLC可以控制两台步进或伺服,十台用五个PLC就够了。

松下FPX系列PLC之间支持PC-LINK通讯,通讯共享有64个字的继电器区,128个字的寄存器区,完全能够满足PLC之间数据传输的需要。

PC-Link通讯方式不需要PLC编制通讯程序,正确设置系统寄存器即可通讯,应用非常方便!其系统寄存器相关部分如下图:

这种控制方法的缺点:下载PLC程序非常麻烦!共需要下载五个PLC的程序,但是为了省成本就受点累了。

基于S7-300 PLC的双电机同步控制在龙门起重机中的应用

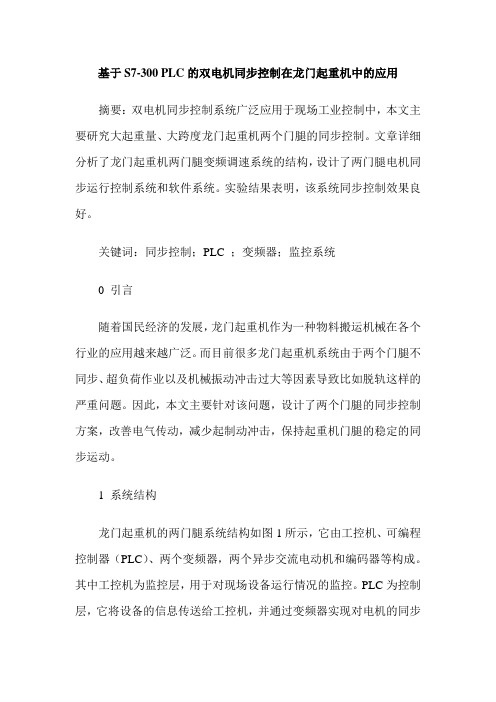

基于S7-300 PLC的双电机同步控制在龙门起重机中的应用摘要:双电机同步控制系统广泛应用于现场工业控制中,本文主要研究大起重量、大跨度龙门起重机两个门腿的同步控制。

文章详细分析了龙门起重机两门腿变频调速系统的结构,设计了两门腿电机同步运行控制系统和软件系统。

实验结果表明,该系统同步控制效果良好。

关键词:同步控制;PLC ;变频器;监控系统0 引言随着国民经济的发展,龙门起重机作为一种物料搬运机械在各个行业的应用越来越广泛。

而目前很多龙门起重机系统由于两个门腿不同步、超负荷作业以及机械振动冲击过大等因素导致比如脱轨这样的严重问题。

因此,本文主要针对该问题,设计了两个门腿的同步控制方案,改善电气传动,减少起制动冲击,保持起重机门腿的稳定的同步运动。

1 系统结构龙门起重机的两门腿系统结构如图1所示,它由工控机、可编程控制器(PLC)、两个变频器,两个异步交流电动机和编码器等构成。

其中工控机为监控层,用于对现场设备运行情况的监控。

PLC为控制层,它将设备的信息传送给工控机,并通过变频器实现对电机的同步控制。

变频器作为执行层,它把PLC的控制信号放大处理后,实现对电机的控制,并通过光电编码器实现对转速的闭环控制。

而各层之间的通信,根据现场设备到控制器的连接方式,采用PROFIBUS总线的线形结构。

下面对系统的主要部分作一下详细介绍:1)工控机工业控制计算机采用研华工控生产的CPU为Pentium Iv 1700MHZ的工控机。

由于在控制龙门起重机两个门腿电机的过程中,要同时运监控软件WinCC和PLC编程软件STEP7 V5.4这两个大型软件,因此内存采用512MB。

并且在计算机上插接了CP5611现场总线接口卡,使工控机通过PROFIBUS总线与PLC通信。

通过监控软件WinCC对系统进行开发,通过PROFIBUS总线实现与下位机PLC的通信,实现对现场设备的实时监控。

并通过其强大的人机界面,可以使操作员直观的看到现场设备的操作情况,并能够对现场故障等状况做出及时的反应。

基于PLC和变频器的多电机速度同步控制

基于PLC和变频器的多电机速度同步控制【摘要】随着我国机电一体化和科学技术的高速发展,PLC和变频器在我国各界已经得到广泛运用。

目前,随着我国工业领域的不断发展,单电机控制方法早已无法满足生产需求,因此多电机同步控制就成了首要解决问题。

本文从PLC功能特点和变频器分类入手,对基于PLC和变频器的多电机速度同步控制的设计进行分析,对基于模糊PID补偿算法的同步控制原理进行分析,确定基于PLC和变频器的多电机速度同步控制方案。

【关键词】PLC和变频器多电机速度同步控制模糊控制随着我国市场经济和科学技术的不断发展,PLC的功能也在不断增多,其影响力也随之增强。

由于PLC内各模块和模拟量之间相互结合,使之能够实现多种多样的控制算法,加上它对过程和运动的控制也越来越复杂,因此PLC的功能运用不断得以发展。

将模糊控制理论和PID控制算法紧密融合在一起并进行利用,将其运用于多电机速度同步控制中去,并设计出一种基于PLC的模糊自适应PID控制器,这样能够有效提高多电机速度同步控制的高效性和可靠性。

1 PLC功能特点与变频器分类1.1 PLC功能特点(1)体积小,耗能低。

由于PLC模块的体积十分小,并且很轻,因此在进行设备连接或器件连接的时候操作起来十分简便。

PLC是机电一体化中的重要组成,PLC在建立控制系统时所消耗的时间不长,加上PLC简明的操作界面,这为使用者操作PLC时省去了许多麻烦,为用户提供了极大的方便。

PLC系统内每个模块都安装了检测系统,当发生故障时可以通过监视器快速准确的检测到发生故障的位置,此外,当PLC系统内某个模块发生故障无法正常运行使,系统内其他模块可以代替故障模块继续运行,这样能够使整个系统迅速恢复正常工作状态,故障模块并不会影响整个系统的顺利有序运行[1]。

(2)程序编制简单。

PLC采用梯形图语言进行连线,该方式和继电器运作原理相似。

梯形图语言的优点就是操作者可以直接看到程序内容,即使并不具备专业编程知识的操作人员也能够迅速掌握操作方式。

基于PLC的多轴同步跟随控制系统实现

基于PLC的多轴同步跟随控制系统实现作者:龚文杨朱细敏李灿来源:《电子技术与软件工程》2017年第19期摘要在许多工业场合,多轴同步控制的高可靠性和高精度直接影响到生产效率及产品质量,根据实际需要,设计了以贝加莱PLC和交流伺服系统为核心的多电机同步控制系统,采用一主多从结构的同步控制,系统运行稳定,控制精度较高,适用于工业现场如饮料瓶封装、机床设备中材料的准确切割等设备。

【关键词】多轴同步控制 PLC 交流伺服系统 POWERLINK通讯现代工业对于同步跟随控制系统的响应时间、响应速度、稳定性等性能指标的要求越来越高,而传统的多轴同步往往是通过机械总轴刚性连接的方法实现,这种方式的传动系统结构复杂,维护困难,灵活性差,无法满足现代化生产的要求。

近年来,用电气方式实现多轴同步控制逐渐取代了机械总轴同步方式,随着电子技术及控制技术的发展,可编程逻辑控制器(PLC)已由传统的顺序逻辑控制延伸至模拟量控制、运动控制等高端应用领域。

根据项目设计的实际需求,选择了以贝加莱PLC、伺服电机为核心的同步跟随控制系统,将PLC技术、伺服控制的优势有机结合起来,使运动性能达到更好的水平。

在传动制造转向智能制造的今天,多轴伺服的应用将越来越重要,因此该系统在工业现场如饮料瓶封装、小袋包装机、机床设备中材料的准确切割等设备、机床设备主从控制系统改造等方面有良好的应用价值。

1 控制系统硬件设计的实现该系统使用贝加莱PLC控制器X20CP1584,该PLC中运行的程序的循环时间最快可以设置为400微秒,可以相当快速地处理完用户的应用需求,同时,通过PLC上的 POWERLINK 通讯接口来发送运动控制中需要的命令和相关参数数据。

结合使用贝加莱伺服控制器和三相交流同步电机,使用该伺服控制器可以达到精确控制运动位置的目的。

硬件设计连接图如图1所示。

以PLC和交流伺服系统为核心的多电机同步控制系统,采用主从式结构的同步系统,采用POWERLINK通讯方式实现主轴和从轴间的通讯。

基于PLC和变频器的多电机速度同步控制

基于PLC和变频器的多电机速度同步控制文章主要是针对PLC的相关功能进行了分析,其中包括系统以及功能特点、变频器类型,并且对PLC系统和变频器的多电机速度同步控制系统进行了设计。

对于实现PLC变频器的多电机速度同步控制,以及提高稳定性具有一定的参考价值。

标签:PLC;变频器;多电机速度;同步控制PLC系统对于一些非专业人士来讲听上去有些陌生,这是一种可以编辑程序逻辑的控制器,同时也是一种电子系统,能够用来进行大量的数字运算操作,它的设计最主要的是为了能够在工业环境中进行使用,它已经成为了工业生产中主要的不可忽视的部分。

当前的PLC系统已经做到了与信息技术以及互联网技术相结合,不断进行功能的进一步开发,功能也日渐多样化,可以满足不同的需要,在逻辑控制以及运动和过程控制方面也发挥了极大地作用。

1 PLC系统的特点(1)体积小、节约能耗、安装简单方便。

在单个的小型PLC中,具有大量的编程元件,这些分布的原件都可以被用户加以利用,每个元件的的控制功能也不尽相同,所以在用户使用的时候可以根据自己的需要进行安装,用起来节能效果也十分满意,同时它也能够适应高速的生产速度,定位精度高,操作的误差也小,质量可以得到保证。

(2)程序编制相对简单。

PLC系统的编程是采用接线的形式来实现的,而且由于PLC系统会编辑相对应的梯形图程序,因此PLC系统一般会采用提醒语言的来做到相互对应。

除此之外,为了方便管理,PLC会采用顺序控制法来进行设计,这种设计方式规律极为明显,可以被容易地掌握。

(3)设计时间较短。

与继电器控制装置相比,PLC中比较复杂的系统,在设计相应的梯形图程序时,时间的使用上占有极大优势,短时间就可以完成设计。

并且可以设置不同类型的产品工位数和位置参数。

(4)操作灵活方便。

PLC系统具有自动以及手动模式,满足不同情况下的需要,同时在操作的时候还可以下达启动和暂停的命令,方便应对突发状况。

除此之外它还具有先进的计数清零的功能,对于调整气缸下压的时间十分方便。

基于PLC的电机控制系统设计

目录目录 (1)第一章绪论 (3)1.1研究背景及意义 (3)1.2相关技术简介 (3)1.2.1变频器的应用与发展概况 (3)1.2.2 PLC技术 (5)1.3本文设计的主要内容 (6)第二章变频调速原理 (6)2.1变频器基本结构 (6)2.2 变频调速的基本原理 (7)2.3 变频调速的优点 (10)第三章 PLC技术 (12)3.1 PLC概述 (12)3.2 PLC的组成及各部分作用 (12)3.3 PLC的工作原理 (15)第四章实验系统的设计 (17)4.1系统设计功能分析 (17)4.2 PLC和变频器的选择 (17)4.2.1SIMATIC S7-200介绍 (17)4.2.2 SIMATIC MICROMASTER420变频器性能介绍 (21)4.3 闭环系统设计 (22)4.3.1 系统硬件设计 (23)4.4 多段速控制设计 (28)4.4.1 硬件设计 (28)4.5软件设计 (30)4.5.1 编程软件介绍 (30)4.5.2闭环程序设计 (31)4.5.3 多段速程序设计 (34)第五章实验调试和数据分析 (36)5.1 闭环系统 PID参数整定 (36)5.2 多段速控制分析 (38)第六章总结与体会 (38)参考文献 (39)致谢 (39)第一章绪论1.1研究背景及意义调速系统快速性、稳定性、动态性能好是工业自动化生产中基本要求。

在科学研究和生产实践的诸多领域中调速系统占有着极为重要的地位特别是在国防、汽车、冶金、机械、石油等工业中,具有举足轻重的作用。

调速控制系统的工艺过程复杂多变,具有不确定性,因此对系统要求更为先进的控制技术和控制理论。

可编程控制器(PLC)可编程控制器是一种工业控制计算机,是继续计算机、自动控制技术和通信技术为一体的新型自动装置。

它具有抗干扰能力强,价格便宜,可靠性强,编程简朴,易学易用等特点,在工业领域中深受工程操作人员的喜欢,因此PLC已在工业控制的各个领域中被广泛地使用。

PLC实现变频调速器多电机控制

PLC实现变频调速器多电机控制【摘要】本文主要介绍了PLC在工业控制中的应用以及变频调速器在电机控制中的作用。

结合实际案例,详细阐述了PLC如何实现变频调速器对多台电机的控制,并介绍了多电机控制系统的搭建过程。

在PLC程序设计与调试部分,结合具体步骤和注意事项,指导读者如何正确进行系统的调试与运行。

文章最后讨论了PLC技术在多电机控制中的优势,以及未来发展前景。

通过本文的介绍,读者能够全面了解PLC在变频调速器多电机控制方面的应用和原理,为相关行业从业人员提供了有益的参考和指导。

【关键词】PLC、变频调速器、多电机控制、工业控制、程序设计、调试、优势、发展展望1. 引言1.1 背景介绍本文将探讨如何利用PLC实现变频调速器多电机控制,介绍其原理和搭建方法,从而为工业自动化生产提供更可靠、高效的控制方案。

1.2 研究意义多多电机控制系统的搭建,实现了多电机的同步运行和相互协调,提高了工业生产效率和质量。

通过PLC实现变频调速器多电机控制,可以实现对多个电机的统一控制,并且可以灵活调整电机的运行速度和功率,满足不同生产场景的需求。

PLC技术在多电机控制中的优势在于其稳定性高、可编程性强、易于维护和升级等特点,能够有效提高生产线的可靠性和自动化水平,降低生产成本,提升企业竞争力。

未来随着工业自动化水平的不断提高,PLC技术在多电机控制领域的应用也将不断拓展和深化。

可以预见的是,基于PLC的多电机控制系统将更加智能化和网络化,能够实现远程监控和管理,实现生产过程的数字化转型。

随着数据处理和人工智能技术的发展,PLC技术在多电机控制中的优势将更加凸显,为工业生产带来更大的效益和升级。

深入研究和应用PLC实现变频调速器多电机控制的技术,对提升工业生产效率和质量,推动工业智能化进程具有重要的研究意义和实践价值。

2. 正文2.1 PLC在工业控制中的应用PLC在工业控制中的应用十分广泛,它可以用于各种工业领域中,包括制造业、能源行业、交通运输等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

浅析PLC控制的多电机同步系统摘要:随着生产力的发展和科学技术的进步,人们对所用控制设备不断地提出新的要求,各种电机控制手段与控制系统也在不断的变化过程中。

plc是通过数字信息和模拟式输入指令来对各种机械进行智能化监控的过程。

是通过先进的计算机技术与信息技术开发应用而来,在电机的控制过程中能够实现其智能化控制过程和控制流程,对多电机的控制有着良好的作用于过程。

本文通过对不同控制方法的分析,plc做为主控元件的多电机同步运行系统的控制方法与步骤。

关键词:plc同步随动闭环电动机;数字化编码监测器

前言

近年来随着我国科学技术的飞速发展,各种电机控制器在生产过程中的应用不断地额加快,在配套电器的控制过程中,其控制质量的高低好坏对产品的质量起着关键的作用,是当前生产过程中的主要影响因素。

目前以plc做为中心控制元件的设备占有相当大的比重,是通过可编程序控制器进行工作电力的稳定操作过程和方法并以其精确的控制,为主要的工作前提和基础。

可编程序逻辑控制器 plc是计算机在工业发展中的应用产生,是一种先进的工业电机操作控制系统。

在plc的使用过程中它不但采用了中央处理器cpu更是在其中添加了当前先进的信息技术,更是继承了可编程序控制器的原有功能,形成了一套系统化的控制过程和操作流程,是采用各种先进的技术进行多电机同步心痛的控制

方法。

其在使用的过程中指令系统丰富,程序结构灵活,不但保证了多电机运行的质量安全和开关安全,更是保证了其工作中的工作效率提高,成为当前各个企业发展过程中的前提基础。

plc同步随动闭环电动机是当前生产中的应用设备,是一个运行可靠、通用性强和适应性强的电机设备。

1.系统控制方案

1.1随动系统随动系统,即一台电机作为主电机,另外一台或多台作为随动电机,随动电机紧跟着主电机运行;控制系统的基本组.在该系统中由plc接受来自上位机发来的控制信号,经过一定的运算转换为执行装置的控制信号,如变频器的频率,进而驱动主电机运行,通过编码器监测电机的实际运行速度,并将这一信号作为随动电机的控制命令,随动电机紧随这一速度便可实现两台电机的同步运行.

1.2闭环系统闭环控制系统,即两台电机由同一控制器(plc)发出控制信号,然后再各自构成闭环系统,紧随控制器发出的信号,即可实现多电机的同步运行;控制系统的基本组.在这个系统中由plc 接受来自上位机发来的控制信号,经过运算转换为执行装置的控制信号,同时发到两台电机的驱动器中,由于控制命令是相同的,通过编码器监测电机的实际速度,与控制命令进行比较,构成闭环控制系统,这样只要两台电机的都紧随控制命令运行便可实现同步.

1.3随动闭环系统随动闭环控制系统,综合了随动系统和闭环控制系统的特点,在随动控制系统的基础上构成了闭环控制.两台电

机驱动器由同一控制器(plc)发出控制信号,并各自构成闭环系统,将辅电机的实际速度实时的与主电机进行比较,综合调整,使辅电机紧随主电机的运行速度,即可实现多电机的同步运行.控制系统的基本组.

2.控制方案分析

实际的控制系统中,每个电机所带负载都不尽相同,因此在这些控制系统中都需根据速度设定值利用plc计算得出具体的控制参数.

首先将上位机发出的线速度设定值进行单位转换,根据电机所带负载的实际卷径,计算出对应的电机转速,然后利用三相异步电动机的转速公式计算出这一转速对应的频率值.并将这一计算值传送控制器(变频器)中,拖动电机运行,并利用编码器实时的监测该电动机的实际转速.随动控制系统中随动电机将主电机的实际运行速度作为运行命令,利用两台电机负载的实际卷径,计算出第二台电机所需频率,随动电机紧随主电机运行,便可实现两台电机的同步运行.第二台电机紧紧的跟随主电机运行,”第二台”电机可以是一台电机也可以是电机群,根据实际系统的大小来确定电机的台数;这种控制系统一般使用在控制精度要求不高的场合,只是简单的同步而且对各个动力辊间的张力没有特殊的要求,系统简单易于实现,成本较低.闭环控制系统中由上位机发出控制命令后,根据各个电动机轴上的负载的半径,计算出各个负载对应的转速,再根据电机的转速公式实现到驱动器(变频器)输出频率的转换.这样便可

实现两台电机的同步运行.两台或多台电动机具有各自的闭环控制系统,对速度命令有较高的响应.该系统常出现在多动力牵引的系统中.随动闭环控制系统是目前采用较多的一种控制方案,它综合前两种方案的优点,控制精度较高,此方案是在随动控制的基础上,对主电机和随动电机做闭环处理,即将两台电机的实际速度通过编码器进行实时监控,与各自的控制信号进行比较,构成独立的闭环控制系统,主电机的闭环系统主要实现对预设速度的准确响应,从动电机的闭环系统系统则是为更准确地跟随主电机的实际速度而设置的.目前我国大多数包装,分切,印刷,涂层行业的张力开环控制系统都采用此控制方案,由于其速度控制精度较高,利用速度差实现的张力控制就能满足要求。

3、plc控制程序

plc的程序可以采用梯形图,语句表,功能块等形式表示公司的plc提供了大量的plc功能块,功能块是一个包含标准处理功能的基本单元,该标准处理功能事先定义好,由于具有标准处理功能,故功能块不包含实际的地址,只有变量,用户可以在变量中设置地址和常数.

4、多电机同步系统中的plc

plc是当前网络中被工人的现代化工业和自动化产业,是通过新型计算机对工业生产的自动化控制过程。

当今的电力系统中传统的机械触点继电器显然已不能满足变电站自动化对继电保护装置的要求。

由于plc在工厂供电系统中有着十分明显的优点,因此被广

泛应用于专用电力自动化、机床、纺织机械、包装机械、通用机械工程应用、控制系统、电器制造工业及相关产业等诸多领域。

plc 在工厂供电监控的优点和功能有

1、高速的指令处理和运算方式。

由于plc是计算机数据储存和处理的过程,其运算速度快运算精确是主要原理。

一般其采用浮点数运算方法,浮点运算是用此功能可以有效地实现更为复杂的算术运算。

2、人机界面,plc在使用的过程中通过人机合一的界面来显示其中出现的问题,减少了人机对话对编程过程的影响和干扰。

4.结语

plc作为先进的自动控制装置,其在当前的控制过程中都同步性操作有着重要的前提和作用,是采用先进的技术对其进行施工和控制的过程。

在多种自动化控制系统中.对于同步性能要求较高的场合,一般都采用plc矢量控制变频器,这样能够解决在使用过程中三相异步电动机和脉冲编码器的主要性能调节过程,随着当前科学技术的不断发展和计算机技术在生产领域的广泛应用,自动控制领域也随之发生了巨大的变革,为当前进一步提高电机运行效率可控制技术奠定了基础。