钢板开孔讲解

BGA开孔

下面是引用ailenxu于2005-01-22 22:41发表的:

我不认同楼上的看法,BGA錫球直?绞?.23mm,,pitch是0.5mm,不能扩孔,我认为1:1开孔好一点,你可以采用电铸的模板,那样脱模会更好,不会有拉尖,如采用激光的模板,那样肯定会有拉尖和塞孔的,

錫膏MESH是20~38uM(含銀0.4%)

現在下錫狀況非常的不錯ailenxu @ 2005-1-22

我不认同楼上的看法,BGA錫球直?绞?.23mm,,pitch是0.5mm,不能扩孔,我认为1:1开孔好一点,你可以采用电铸的模板,那样脱模会更好,不会有拉尖,如采用激光的

负责任的丝网厂家甚至拒绝110um丝网开0.23的圆孔.

一家之见,参考之

謝謝各位大哥指導Luoby @ 2005-1-18

最小的开孔大小要取决于你的锡膏颗粒的大小,一般最少要通过5个锡球的直径总长度;

BGA錫球直?剑?.23mm,pitch:0.5mm,此种元件要看PAD的形状而定:

1. PAD 形状规则,建议开孔:0.25;

2. 如不规则并带有蝌蚪尾巴建议:0.23;

圖示如下:

特殊方法 (Special method )---适用于錫球間短路較多的状况

---開孔形狀: 圓形

---設定PAD的直?綖镾1,則開孔方式如下:

<1>.如果 0.55mm< S1, 則鋼板開孔直?綖镾2=0.55mm;

<2>.如果 0.5mm≦ S1 ≦ 0.55mm, 則鋼板開孔直?綖镾2=0.5mm;

钢板开孔技术简介

5.1 化學蝕刻的鋼板

化學蝕刻的鋼板是鋼板製造的主要類型,其成本最低,周期最快。化 學蝕刻的不銹鋼鋼板的製作是通過在金屬箔上涂抗蝕保護劑、用銷釘定位感光工 具將圖像曝光在金屬箔兩面、然後使用雙面工藝同時從兩面腐蝕金屬箔。由於工 藝是雙面的,腐蝕機穿過金屬所產生的孔,或開口,不僅從頂面和底面,而且也 水平的腐蝕。該技術的固有特性是形成刀鋒、或沙漏形狀。 化學蝕刻的缺點:這個方法對引腳間距為0.65mm或更大的元件是可接受的。當 在0.020mm以下間距時,這種缺陷可以用叫做電拋光(electropolishing)的增強 工藝來減小。改進錫膏釋放的另一個技術是梯形截面孔(TSA,trapezoidal section apertures),可進一步提高表面光潔度,消除表面不規則。

六、製造技術的比較

6.1 價格比較 6.2 製作方案的比較 6.3 工藝流程的比較 6.1 價格比較 1. 化學腐蝕鋼板的價格是有框架尺寸驅使的。雖然金屬箔是鋼板製作過程中的重 點,但框架是單一的、最貴的固定成本。其尺寸很大程度上由印刷機類型決定。 可是,大多數印刷機可接納不止一個框架尺寸。多數鋼板供應商保持一定庫存的 標準框架,尺寸範圍從5X5”~29X29”。因為空的金屬箔成本沒有框架高,金屬厚 度對價格沒有影響。並且由於所有孔都是同時蝕刻的,其數量也是無關緊要的。 2. 電鑄成型鋼板價格主要是由金屬厚度驅使的。電鍍到所希望的厚度是主要的考 慮 :厚的鋼板比薄的鋼板成本低。 3. 激光切割鋼板價格是按照設計的孔數-激光一次切割一個孔,及孔越多,成本越 高。還要加上所要求的框架尺寸。一個用激光切割密間距和化學腐蝕標準間距元 件的混合鋼板,當要求許多開孔時,可能是成本有效的方法。可是,對於少於 2500個孔的設計,完全用激光切割整個鋼板也許成本更低。

手术讲解模板:钢板及螺丝钉内固定术

内植物折断绝大多数属于疲劳断裂,往往 出现在骨折压力侧第3骨块未予复位固定, 肢体在活动中致使内植物包括钢板及髓内 针在反复交替弯曲情况下发生疲劳断裂。 内植物一旦断裂,多需及时摘除。髓内针 远段摘取可用一有钩导针钩住髓针远端拔 除。螺钉折断残留段可用取钉器摘除。

手术资料:钢板及螺丝钉内固定术

手术资料:钢板及螺丝钉内固定术

适应证: 4.骨折断端间嵌夹软组织难以回复者。

手术资料:钢板及螺丝钉内固定术

适应证: 5.有移位的骨骺骨折。

手术资料:钢板及螺丝钉内固定术

适应证: 6.断肢再植及伴有大血管神经损伤在修复 血管神经的同时进行必要的内固定者。

手术资料:钢板ห้องสมุดไป่ตู้螺丝钉内固定术

适应证: 7.有移位的陈旧性骨折及畸形愈合需切开 矫形者。

手术资料:钢板及螺丝钉内固定术

并发症: 少50%,此种情况持续1~2个月。因此, 人体摘除内植物后3个月以内应加以适当 保护,禁止参加体育运动和重体力劳动。

手术资料:钢板及螺丝钉内固定术

术后护理:

术后应即外固定,直至骨折愈合。应用加 压钢板则勿需外固定,拆线后开始扶双拐 负重练习,x线显示骨愈合阴影时改用单 拐1~2月后再弃拐行走。骨折愈合后取出 钢板,通常加压钢板于术后1½~2 年取出。

谢谢!

手术资料:钢板及螺丝钉内固定术

注意事项: 4.长形钢板固定长管状骨折,骨折每侧螺 钉不得少于2枚。

手术资料:钢板及螺丝钉内固定术

注意事项:

5.按照外科基本技术微创技术操作,消毒 后用塑料薄膜保护皮肤,切口尽可能从肌 间隙进入。钻孔和上钉尽可能一次完成。 避免粗暴操作,如广泛剥离骨膜和重复钻 孔。术毕反复冲洗充分止血,不留死腔, 检点有无异物留于伤口内。创伤大的手术, 在切口外侧戳口置带侧孔的负压吸引管引 流,筋膜应妥加缝合,皮肤

钢 板 开 孔 尺 寸 表

0.82mm

40mil 236mil 112mil 2/3 60mil56mil 96mil 40mil 0mil1/2 20mil225mil 1 166mil72mil75mil 長外加12mil 79mil 0.28m 146mil206mil 200mil 70mil 減8mil2/2 55mil 30mil 65mil 50mil 48mil外加20mil 176mil 挖孔1/2 1/3 107mil A 42mil

0.45mm

0.25mm

0.23mm

8

QFP 0.5pitch

30mil A

長外加1.2mil 長外加24mil 17mil64mil

50mil 1/2 1.7mm 47mil 1/3 A

2mil

1.78mm

0.76mm

0.7mm

28mil 寬0.28mm 寬32mil26mil 長外加4mil 長外加8mil 27mil長外加24mil 42mil46mil 1.95m 35mi 1.25m 長外加1.2mil 17mil64mil 47mil 50mil 1.7mm

原寸:直徑 0.5mm 開孔:直徑 0.6mm

X:兩邊各切0.335mm Y'=2/3Y-0.1

X:兩邊各切0.69mm Y:兩邊各切0.415mm

電容相同. 內凹深度再較

鋼 板 開 孔 尺 寸 表

序號 零 件 別 原PAD寸 法

1.11mm

鋼板開孔寸法

1.1mm

0.736mm 0.787mm

1

1.27mm

0.47mm 1.27mm

1.27mm

0.82mm 1.27mm

1.65mm 40mil

2

钢板开孔尺寸标准

25mil 42mil 25mil

50mil

20mil 12mil

118mil

寬:24→20mil. X外加:8mil

110→118mil. 耳朵後加12mil.

86mil

寬:30→26mil.

26mil 12mil

X外加:12mil

74mil→86mil.

耳朵後加12mil.

X:18→15mil

15mil

10.8

耳朵後加12mil.

23 Connector 零件

1.0 Pitch

24 Connector 零件

1.27 Pitch

25

排阻

RN

26 六腳IC 0.65 pitch

110mil

74mil

18mil 14mil

12mil 14mil

24mil

30mil

42mil 36mil 42mil

45mil

X減:8mil. Y:不變 內距:C+8mil

挖孔=1/3A. 深度20mil.

X:A-16mil.

A

7 大於1206 電容

代號 C系列

8 Alumin 鋁質電容

A C

60mil

9

(大型)

高壓電容

內距=110mil

10 (大型) 高壓電容

內距=130mil

(大型) 11 高壓電容

內距=130mil

0.65 pitch

29

SOIC

1.27 pitch

30 變壓器

QFP 0.5pitch

31

60mil 7.5mil

238mil 90mil

16mil

60mil 11.0mil

打孔钢板固定成组螺栓施工工法

打孔钢板固定成组螺栓施工工法打孔钢板固定成组螺栓施工工法一、前言钢结构施工是现代建筑工程中常用的一种结构形式,而打孔钢板固定成组螺栓施工工法是其中的一种常见方式。

本文将介绍该工法的特点、适应范围、工艺原理、施工工艺、劳动组织、机具设备、质量控制、安全措施、经济技术分析以及工程实例,让读者全面了解该工法。

二、工法特点打孔钢板固定成组螺栓施工工法具有以下特点:1. 施工快捷高效:通过提前在钢板中打孔,并使用螺栓将钢板成组固定,可以大幅度缩短施工周期。

2. 施工质量可控:使用螺栓将钢板固定成组,可以保证钢板的稳定性和施工质量。

3. 施工安全性高:固定成组后的钢板更加稳定,并且可以节约人力资源,减少施工中的人员伤亡事故风险。

三、适应范围打孔钢板固定成组螺栓施工工法适用于各类钢结构工程,尤其适用于那些对施工周期和质量要求较高的工程,例如大型桥梁、高层建筑、设备支撑架等。

四、工艺原理该工法通过对施工工法与实际工程之间的联系以及采取的技术措施进行具体的分析和解释,让读者了解该工法的理论依据和实际应用。

工艺原理主要包括以下几个方面:1. 钢板打孔:根据设计要求和施工图纸,在钢板上预先布置好孔位并进行打孔。

孔位的大小和位置需要精确控制,以确保后续的螺栓固定工作。

2. 螺栓固定:将打孔后的钢板成组固定,采用螺栓将钢板紧密连接在一起,并通过扭力装置达到要求的紧固力。

3. 螺栓检验:对固定螺栓进行检验,确保螺栓的质量和固定效果符合要求。

4. 组装质量控制:通过严格控制每个工序的质量,确保整个组装工艺的稳定性和可靠性。

五、施工工艺施工工艺是对施工工法的各个施工阶段进行详细的描述,让读者了解施工过程中的每一个细节。

施工工艺主要包括以下几个步骤:1. 钢板打孔:根据施工图纸在钢板上打孔,确保孔位的准确性和一致性。

2. 成组固定:按照设计要求将打孔后的钢板成组固定。

3. 螺栓紧固:使用扭力装置将螺栓紧固到设计要求的扭力值。

4. 螺栓检验:对螺栓进行检验,确保螺栓的质量和紧固效果。

开孔补强 课件

补强圈补强-在壳体开孔周围贴焊一圈钢板,即补强圈。补强圈的材料一般与器壁相同,补强圈的内、外径可参照标准确定,厚度则需按——等面积补强原则进行计算。

补强圈补强又称贴板补强,在接管处容器的内外壁上围绕着接管焊上一个圆环板,使容器局部壁厚增大,降低应力集中,起到补强的作用。

重要压力容器,如核容器、材料屈服点在500MPa以上的容器开孔及受低温、高温、疲劳载荷容器的大直径开孔容器等。 。

整体锻件

三、容器上开孔及补强的有关规定

1. 当采用局部补强时,GB150-1998规定,筒体和封头上开孔的最大直径不得超过表中的数值。

三、容器上开孔及补强的有关规定

2. 尽量不要在焊缝上开孔,如果在焊缝上开孔,则在以开孔中心为圆心,以1.5倍开孔直径为半径的圆中所包容的焊缝,必须进行100%的探伤。

① 钢材的标准抗拉强度下限值 σb≤540MPa,以防止出现焊接裂纹; ② 补强圈厚度小于或等于1.5δn; ③ 壳体名义厚度δn≤38mm。

GB150指出对采用补强圈结构补强时,应遵循下列规定:

七种情况不采用补强圈补强

高强钢 CrMo钢 设计压力≥4MPa 设计温度大于350℃ 壳体厚度≥38mm 补强圈厚度大于1.5δn 极度高度危害介质的压力容器 承受疲劳载荷的压力容器

*

在补强区范围内, 设 Ae =A1+A2+A3 如果Ae ≥A ,则无需补强;

如果Ae <A ,则需要补强。 补强面积为 A4=A- Ae

开孔补强设计步骤:

(1)确定壳体及接管的计算壁厚δ和δt ,C、C2以及d ; (2)确定有效宽度B和高度h1 、h2 ; (3)计算A1、 A2、A3和A ; (4)比较Ae (=A1+A2+A3)与A ,若Ae ≥A,则无需补强,否则,须补强。 (5)计算有效补强范围内另加补强面积A4≥A-Ae 。

1.钢板开孔技术简介解析

RS274X:含X、Y坐标,也含D-Code文件

RS274D:含X、Y坐标,不含D-Code文件

技术的进步

• 电子数据转移 除了激光切割与电铸成形之外,模板制作中的 最重要进步是电子数据转移。近如1995年,提 供给模板制造商的多数图片都是胶片正片(film positive),一比一地配合光铜上的图形。组件 开孔的修饰涉及重复的摄影技巧和手工操作。 该工艺也决定于所提供胶片正片的质量。最后, 分步重复图片是一项繁重的任务。

钢片

丝网

钢板的结构

Байду номын сангаас

绷网采用红胶+铝胶带方式,在铝 框与胶粘接处,须均匀刮上一层保 护漆(S224)。同时,为保证网板 有足够的张力(规定不小于30牛顿 /cm)和良好的平整度

网框

C.网框:框架尺寸根据印刷机的要求 而定,以DEK265和MPM UP3000机型 为例,框架尺寸为 29′*29′(inch),采用铝合金,框 架型材规格为1.5′*1.5′(inch)

因为涉及一个感光工具(虽然单面)可能存 在位置不正。如果电镀工艺不均匀,会 失去密封效果。还有,如果清洗过程太 用力,密封“块”可能会去掉。

激光切割的模板

• 直接从客户的原始Gerber数据产生,激光切割 不锈钢模板的特点是没有摄影步骤。因此,消 除了位置不正的机会。模板制作有良好的位置 精度和可再生产性。Gerber文件,在作必要修 改后,传送到(和直接驱动)激光机。物理干涉 少,意味着出错机会少。虽然有激光光束产生 的金属熔渣(蒸发的熔化金属)的主要问题,但 现在的激光切割器产生很少容易清除的熔渣。 激光技术是唯一允许现有的模板进行返工的工 艺。

• 返工模板

一个比较近期的创新发生在返修(rework) 领域。现在有“小型的”模板,专门设 计用来返工或翻修单个组件。可购买单 个组件的模板,如标准的QFP和球栅阵 列(BGA)。当然也有相应的刮板,或小型 刮刀。

常用元件的钢网开刻方式

内容:1、 钢网制作方式:激光开刻、电抛光。

2、钢板厚度:pitch≤0.5mm 钢板选择0.13mm ; pitch>0.5mm钢板厚度选择0.15mm。

3、钢板厚度 ≥0.15mm 采用防锡珠设计开刻。

4、钢网尺寸:650mm×550mm 420mm×520mm5、制作精度:0402元件、BGA、QFP IC(0.5毫米间距)的钢板开孔误差保证在±0.01毫米以 内,其于元件保证误差在±0.02毫米以内。

6、MARK点制作要求:制作方式为全刻,MARK点最少制作数量3个。

7、MARK点的选择原则:7.1 如果PCB上的两条对角线上各有两个MARK点,则必须把四个点全部全刻制作出来。

7.2 如果只有一条对角线上有两个MARK点,则另外一个MARK点选点需满足:到此对角线的 垂直距离最远。

(这个点可以是QFP 中心点)7.3 涉及其他情况,须制作前告诉钢网制作者。

8、元件开孔原则:8.1 0805、1206钢网采用1:1开孔,0805开孔间距1.0mm,如图1:(采用防锡珠)。

0603开孔 如图28.20.1mm0.2mm8.3 SOT-23封装的元件开刻时要缩小5%--10%。

8.4 1.27mm pitch BGA开刻时开孔的直径为0.5mm--0.55mm在焊盘的基础上缩小5%。

8.5 1.00mm Pitch BGA焊盘开孔1:1。

8.6 QFP大于等于0.5mm pitch,开孔在焊盘的基础上缩小10%并且倒圆角(半径r=0.12mm).8.7 方形二极管、钽电容:要求全孔开刻,同时由内侧外扩保证元件与锡膏之间有0.5mm 的重 合。

如图:外扩部分8.8 0.5mm pitch sop开刻开孔宽度为0.23mm,长度不变。

8.9 0.65mm pitch sop 开刻宽度缩小10%来开刻。

8.10 SOT89封装元件的开孔面积缩小10%。

8.11 1206的焊盘贴装0603元件的开刻孔居中按0603的元件开刻,焊盘间距0.70mm。

钢板开孔规范

DMD(I)SMT鋼板開孔規範 2004.02.28

無延伸腳類SMD零件 鋼板基本規範

項次 30 項 Chip R,L,C(2010),方形PAD: A= 110 Mil , B=110 Mil C= 130 Mil C A1= 106 Mil , B1=100 Mil C1= 146 Mil φ=54 Mil 面積1/2圓 31 Chip R,L,C(2010),橢圓形PAD: A= 120 Mil , B=50 Mil C= 132 Mil C A1= 116 Mil , B1=44 Mil C1=140 Mil 32 Chip R,L,C(2512),方形PAD: A= 150 Mil , B=75 Mil C= 171 Mil C A1= 146 Mil , B1=68 Mil C1= 181 Mil φ= 40 Mil 面積1/2圓 33 Chip R,L,C(2512),方形PAD: A= 150 Mil , B=110 Mil C= 171 Mil C A1= 144 Mil , B1=100 Mil C1= 187 Mil φ= 64 Mil 面積1/2圓 34 SMD方形PAD: A= 180 Mil , B=95 Mil C= 230 Mil C A1= 174 Mil , B1=88 Mil C1= 238 Mil φ= 56 Mil 面積1/2圓 方形: 外邊向內各切3Mil,焊盤中間 內切4mil,開半圓並倒角. 方形: 長度方向各內切3Mil,寬度 方向內切2Mil,焊盤中間內 切8mil,開半圓並倒角. 方形: 外邊向內各切2Mil,焊盤中間 內切5mil,開直徑為40Mil半 圓並倒角. 橢圓形: 外邊內切2Mil﹐焊盤中間 內切4Mil并開圓孤高14Mil. 外邊向內切2Mil﹐焊盤中間 內切8Mil,開直徑為54Mil半 圓並倒角. 目 PCB PAD LAYOUT 鋼板開孔尺寸 備 注

钢板开口尺寸表

15

54mil

60mil

Diode零件 (小型)

36mil

X:不變.

70mil 52mil

70 52

74mil

Y:不變. 內距:74→80mil.

16

Diode零件 (中型)

80

X:不變.

內砍8mil 79mil 79mil 40mil

Y:79→71mil(內砍8mil). 內邊:導角40x26mil.

8.6mil

11mil

31 QFP

0.5pitch

90mil

90mil

X:15mil→10.7mil. Y:不变.

15mil

32 QFP

0.65pitch

30mil A

64mil 長外加1.2mil 長外加24mil 17mil

10.7mil

50mil 1.7mm 47mil

2mil

1/3 1/2 A

10mil

79

91

12mil

9mil

21

Connector 零件 0.5 Pitch

Y: 12 mil→10.8 mil. X:外加: 12 mil. 耳朵后加12mil.

22

Connector 零件 0.65 Pitch

12

10.8

110mil

宽:24→20mil.

118mil 12mil

X外加:8mil 110→118mil. 耳朵后加12mil.

X:124→92mil Y:77→74mil 內距:117→123mil 半圓槽直徑 31 mil 深度 27 mil

27 31

117mil

20 Fuse

保险丝

1206(不含)

钢板开孔规范

纲网制作及开制纲网规范一.网框二.绷网方式三.钢片厚度四. MARK点刻法五.字符六.开口通用规则七.开口方式一.网框常用网框推荐型号:1)29”x29”2 )23”x23”3 )650mmx550mm4 )600x550mm印刷机的大小不一样,对网框的大小要求也会不一样,所以具体网框的大小要视印刷机的情况而定。

二.绷网方式若须电解抛光先将钢片电抛光处理,保证钢片光亮,无刺然后选择合适的绷网方式1.黄胶+DP100 +铝胶带绷网方式:因DP100本身耐清洗,再加上铝胶带保护,故不会脱网.2.黄胶+DP100 +S224保护漆绷网方式:DP100不会受清洗剂腐蚀,S224保护漆可使丝网不漏光及更美观.3.黄胶+DP100内部全部封胶的绷网方式:此种绷网方式可耐任何清洗剂清洗.而且美观,客户在清洗网板时更方便.4.黄胶+DP100两面封胶的绷网方式:此种绷网方式可耐超声波清洗三.钢片1. 钢片厚度 (厚度可用0.1mm-0.3mm)(1)为保证足够的锡浆/胶水量及焊接质量,常用推荐钢片厚度为:印胶网为0.2mm, 印锡网为0.15mm;(2)如有重要器件(如QFP 、CSP、0402、0201、COB等元件),为保证印锡量和焊接质量,印锡网钢片厚度的選擇較重要。

2. 钢片尺寸为保证钢网有足够的张力和良好的平整度,通常建议钢片距网框内侧保留有20~30mm.四. MARK点刻法视客户的印刷机而定,有印刷面半刻,非印刷面半刻,两面半刻,全刻透封黑胶和全刻透不封黑胶。

五.字符为能方便区分钢网适合生产的机型、使用状况以及与客户之间的沟通,通常建议在钢网上刻以下字符:客户型号(MODEL)、本厂编号(P/C)、钢片厚度(T)、生产日期(DATE).六.开口通用规则1. 测试点,单独焊盘,客户无特殊说明则不开口.2. 中文字客户无特殊要求不刻.七.开口方式(一) 印刷锡浆网1Chip料元件的开口设计:(1) 封装为0402的焊盘开口1:1;(2) 封装为0603及0603以上的CHIP元件。

钢板开孔技术

数据过大时应压缩后传送,可使用*.ZIP、 *.ARJ、 *.LZH等任何压缩格式

GEBER、HPGL、*.JOB、*.PCB、 *.GWK、*.CWK、*.PWK、*.DXF

PADS2000、POWERPCB、GCCAM4.14、PROTEL、 AUTOCADR14(2000)、CLIENT98、CAM350V、V2001

初 识 SMT 模 板

定义 功能

一种SMT专用模具 帮助锡膏的沉 积

目的 将准确数量的锡膏转移到PCB上准确位置

SMT工艺的发展,SMT模板还被应用于胶剂工艺

模

板

的

演

变

网板 (MASK)

尼龙/聚脂 网板 铁/铜丝 网板 铁/铜 模板

模板 (STENCIL)

不锈钢 模板

5

模

化 学 蚀 刻 法

板

的

元 件 直径 (d)mm 0402 0.29 0603 0.36 0805 0.55 1206 0.8

模

板

的

开

口

设

计

细间距IC/QFP,为防止应力 集中,最好两端倒圆角 片状元件的防锡珠开法最好选择内 凹开法,这样可以避免墓碑现象 模板设计时,开口宽度应至少保证 4颗最大的锡球能顺畅通过

20

模 板 的 使 用

目

录

序言

初识SMT模板

模板的演变 模板的制作工艺 模板的后处理 激光模板制作所需的资料 模板的开口设计 模板的使用 模板的清洗 影响模板品质的因素

序

言

• 目前,隨著世界高科技的飛速發展﹐電子 產品已向小型化和高功能化發展﹐短小輕 薄是全世界的主流趨勢﹐所以印刷電路板 也愈來愈高精度化﹒SMT技術已成為主 流﹒最近更是隨著超精密Pitch(≦ 0.4mm) 的零件的應用.對我們錫膏印刷制程提出 強有力的挑戰.同時對鋼板設計的要求也 越來

钢结构制孔

钻套——

引导钻头钻孔的轴套。

作用: 1、引导钻头对中 2、保证产品的精度 3、提高生产率 4、降低工人要求。

钻孔的加工方法

二、钻模钻孔 钻模板材料一般为Q235 钻套使用材料可为T10A(热处理HRC55 ~ 60)

钻孔的加工方法

三、数控钻孔 无需在工件上划线,打样冲眼,整个过程都 是自动进行的

当板叠层数大于五层时,预钻小孔的直径小于公称直径二 级((— 6.0mm)

什么是钻模? 钻模是辅助钻孔的一种工装夹具, 引导刀具在工件上钻孔或铰孔用的 机床夹具 其作用是保证钻模的位置度,提高 钻孔效率,降低工人对技术的要求。

钻孔的加工方法

钻孔的加工方法

一、划线钻孔 钻孔前先在构件上划出孔的中心和直径,在 孔的圆周上(900位置)打四只冲眼,可作钻孔 后检查用

其尺寸精度和孔表面质量的方法

制孔的质量标准及允许偏差 钻孔的加工方法 钻孔设备及其技术性能 钻头和刃磨 锪孔 扩孔 铰孔 冲孔 制孔的时机

制孔的质量标准 及允许偏差

制孔的质量标准及允许偏差

一、精制螺栓孔的直径与允许偏差

精制螺栓孔(A、B级螺栓孔-I类孔)的直径应与螺栓公称 直径相等,孔应具有H12的精度,孔壁表面粗糙度Ra≤12.5μm。 其孔径允许偏差应符合规定。

扩孔

扩孔钻的切削速度可

为钻孔的0.5倍,进给

量约为钻孔的1.5—2倍

扩孔前,可先用0.9 倍孔径的钻头钻孔,后 再用等于孔径的扩孔钻 头进行扩孔

铰孔

铰孔——

用铰刀对已经粗加工的孔进行精加工,可提

高孔的光洁度和精度。

铰孔

铰孔的切削工具是铰刀。

铰孔

铰刀的种类很多,按用途分:

1:10锥铰刀、莫氏锥铰刀、1:30锥铰刀、 1:40锥铰刀、1:50锥铰刀 活络圆柱铰刀 圆柱铰刀 固定圆柱铰刀 有机铰刀

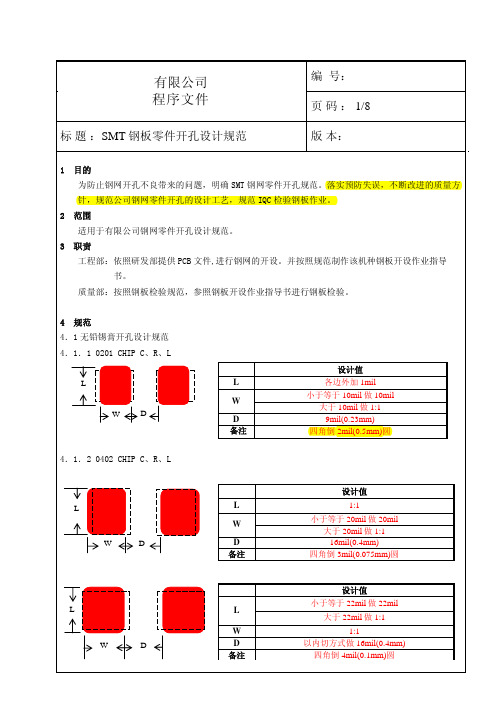

SMT钢板零件开孔设计规范

标 题 :SMT 钢板零件开孔设计规范

1 目的

编 号: 页 码 : 1/8 版 本:

为防止钢网开孔不良带来的问题,明确 SMT 钢网零件开孔规范。落实预防失误,不断改进的质量方 针,规范公司钢网零件开孔的设计工艺,规范 IQC 检验钢板作业。 2 3 范围 适用于有限公司钢网零件开孔设计规范。 职责 工程部:依照研发部提供 PCB 文件,进行钢网的开设。并按照规范制作该机种钢板开设作业指导 书。 质量部:按照钢板检验规范,参照钢板开设作业指导书进行钢板检验。 4 规范

4.1 无铅锡膏开孔设计规范 4.1.1 0201 CHIP C、R、L

设计值 L L W W D D 备注 各边外加 1mil 小于等于 10mil 做 10mil 大于 10mil 做 1:1 9mil(0.23mm) 四角倒 2mil(0.5mm)圆

4.1.2 0402 CHIP C、R、L

设计值 L L W W D D 备注 1:1 小于等于 20mil 做 20mil 大于 20mil 做 1:1 16mil(0.4mm) 四角倒 3mil(0.075mm)圆

L 1/2 不开 L1 1/2 W1

4.1.9 其他零件

有限公司 程序文件

标 题 :SMT 钢板零件开孔设计规范

编 号: 页 码 : 5/8 版 本:

4Pin RB

4Pin 做椭圆 外边各加 2mil,内距保持不变

4.1.10 钢板厚度选择在 0.12mm-0.15mm。

4.2 红胶开孔设计规范 4.2.1 CHIP C、R、L、D、F 等零件

W1

L

L1

W1=1/3 W L1=1.1 L

若 W 低于 30mil 时,W1=1/2W

船用钢板钻孔方法

船用钢板钻孔方法主要取决于钢板的厚度、材质以及所需的孔径。

以下是一些常用的钻孔方法:

1. 机械钻孔:对于较薄的钢板(厚度小于20mm),可以使用机械钻孔方法。

这种方法通常使用电钻、风钻等设备,通过旋转的钻头将钢板打孔。

为防止钻头过热,可以边钻孔边浇水进行冷却。

当孔快要穿透时,降低钻速,避免钻头在孔的背面造成凸起。

2. 冲击钻孔:对于较厚的钢板(厚度大于20mm),可以使用冲击钻孔方法。

这种方法使用专用的冲击钻头,通过高速冲击来打孔。

冲击钻孔时,需要保证钻头的垂直度,并控制好冲击力度,避免破坏钢板的表面。

3. 焰切钻孔:对于高强度、高硬度等难熔金属板材,可以使用焰切钻孔方法。

这种方法通过高温火焰局部熔化钢板,然后利用压缩空气将熔化物吹走,从而实现打孔。

焰切钻孔时,需要控制好火焰的温度、压缩空气的压力以及打孔速度,以确保孔的质量。

4. 电弧钻孔:对于不锈钢等具有良好导电性能的金属板材,可以使用电弧钻孔方法。

这种方法通过在钢板上产生电弧,利用电弧的高温来熔化钢板,并通过压缩空气将熔化物吹走。

电弧钻孔时,需要控制好电流、电压等参数,以确保孔的质量。

这些钻孔方法可以根据船用钢板的实际情况进行选择,以实现高质量的钻孔效果。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

● 蝕刻藥水壓力、溫度及加壓方向須拾配.

● 蝕刻孔內壁及外徑平整度不易控制. ● 防蝕刻油墨印刷品質須確保. 3

2.雷射切割(Laser cut)

● 價格高

● 單面蝕刻 ● 切割面較平整 ● 切割線易產生鋸齒波 3.電鑄(一般很少用) ● 電離子沉積方式 ● 價格較昂貴,比蝕刻激光貴6~7倍,目前市面較少使用. ● 制作時間較長(一般需三天) 三、鋼板材質選擇及比較. 1. 銅材質. ● 價格較低. ● 蝕刻容易(液態) ● 蝕刻平整度較佳(液態)

EX.PITCH=0.8mm

PAD LAYOUT 如圖:

0.8mm

0.4mm

11

7.2.6 排阻(8P4R).

零件外型: 單位:mm

零件吃錫部份

3.2

Pitch=0.8 0.35 1.66

0.65

0.5

PAD LAYOUT:

0.3 0.9 0.3 0.3

0.7

0.9

0.8

0.5

0.5

0.8

12

7.3 鋼板PAD LAYOUT準則.

14

7.3.3 電晶體.

X

Y

SOT-23

SOT-24

SOT-89

零件外型:

W b

鋼版PAD LAYOUT規範如下: X=W+0.2mm (即W之左右兩側各加0.1mm)

Y=b+0.6mm

(即b之內側加0.1mm、外側加0.5mm)

15

7.3.4 IC.

b

b: 零件腳吃錫長度 IC PIN 腳

0.25

PAD LAYOUT:

w b

0.1mm

0.1mm

(PAD LAYOUT 準則同上)

PAD LAYOUT規範如下: X=W+0.2mm Y=b+0.6mm (即w之左右兩側各加0.1mm) (即b之內側加0.1mm,外側加0.5mm) 9

7.2.4 IC.

零件外型: PAD LAYOUT:

Y

0.25 0.25mm 0.5mm

0.5

Y X

鋼板 PAD

鋼版 PAD LAYOUT規範如下: X=b+0.75mm (即零件腳錫長度b內加0.25mm、外加0.5mm) Y=PITCH ≦0.55時,Y=1/2 PITCHmm PITCH > 0.55時,Y=零件腳寬度

IC Picth= 鋼板厚度 T=0.13 鋼板厚度 T=0.15 W L W L 0.4 0.19 1:1 0.5 0.22 外加0.1 0.22 1:1 0.65 0.28 外加0.1 0.28 1:1 0.8 0.38 外加0.1 0.38 1:1

L:=1:1開孔

X=0.5+b+0.1mm

Y=Wmm P=L-2b-0.2mm

零 件 外 型 w

T=0.13 外加0.1mm

B b:零件吃錫寬度 L

Y

零 件 外 型 L

Φ L

P

鋼版PAD LAYOUT 規範如下: X=b+0.6mm (即零件吃錫寬度 b內加0.1mm、外加0.5mm)

Y=Φmm

P=L-(2b+0.2) [即零件全長L- (2倍吃錫寬度+兩側內加共0.2mm)]

5

六、鋼板開口尺寸選擇.

鋼板制作方式 鋼板厚度(t):最小開口寬度(m) 化學蝕刻 雷射切割 1:1.5 1:1.2

附圖:

七、鋼板開孔尺寸設計. 7.1 鋼板外框圖.

73.6cm A B

D

PCB

C 15cm

73.6cm

1. 2. 3. 4. 5. 6.

鋼板外框尺寸:736*736mm,550*600mm,目前金寶二廠SMT選用736*736. 鋼板型材(邊距)規格:40*40mm,20*30mm,30*40mm,目前金寶二廠SMT選用40*40. Mark點:全刻透,印刷面半刻透,目前金寶二廠SMT選用全刻透. PCB板邊距邊框邊緣15cm. 在模板上印刷格式要求PCB居中,如圖A,B距離相等. 鋼板打字Mark:公司名稱,PCB名稱,鋼板厚度,鋼板序號.

7.3.1 電阻,電容:

單位:mm

TYPE 0402 0603 0805 1206 0402

P Y

X 0.5 0.8 1.25 1.2

Y 0.5 0.8 1.25 1.6 0603以上

P 0.5 0.8 1.0 2.0

Q 0.6 0.4 0.6 0.8

X

Q

Q

P

(蓋圖)

13

(注) 1206以上之電阻、電容鋼版PAD LAYOUT規範如下: T=0.15

換算 mm

0.6~0.7 mm 0.5 mm

鋼板厚度

7~8 mil 6~7 mil

換算mm

0.18~0.20 0.15~0.18

18 mil

15 mil

0.45 mm

0.4 mm

6 mil

5~6 mil

0.15

0.13~0.15

五、鋼板張網強度(漲力).

外框

l

● 25~40牛頓.

測量方式

鋼片 網布

測量位置:四周網布

一: 鋼板開孔方式

二: 鋼板制作方式

七 : 鋼板開孔設計

7.1 鋼板外框介紹

目 錄

三 : 鋼板材質選擇

四 : 鋼板厚度選擇

7.2 PCB PAD LAYOUT

7.3 SCREEN PAD LAYOUT

五: 鋼板張網強度

六 : 鋼板開口尺寸

八: 特殊元件開孔設計

九: 板印刷有關參數

1

前言

錫膏印刷是SMT中最關鍵的工藝,其工藝參數調整的 好壞將直接影響產品的質量.絲印刷的基本工藝要求是把 錫膏精確和適量的印刷到PCB板指定的位置上,其工藝參數 呈現出多樣性,復雜性,即時性及關聯性,它是SMT工序中工 藝參數最多,最難控制的環節.難點就在於“精確”和“適 量”.元件的貼裝效果與焊盤上焊料的多少有著直接的關 系,而焊料的施放體積主要取決於印刷模板底板的厚度及 開孔尺寸.

英制

0402 0603 0805

公制

1005 1608 2125

1206

3216

3.02

1.6

1.2

1.6

2.0

(注) 1206以上之電阻、電容其PAD LAYOUT規範如下: X=0.5+b+0.1mm

零 件 外 型

Y=Wmm

P=L-2b-0.2mm

b:零件吃錫寬度

7

7..2.2 二極體. 零件外型:

● 較不耐用

2. 合金鋼. ● 價格高 ● 蝕刻不易

● 蝕刻平整不易控制

● 較耐磨損

4

四、鋼板厚度選擇. 一般情況下模版的厚度主要依據基板焊盤大小,貼裝元件接腳間距,焊料的濃度及粘度, 需求量和印刷工藝參數等作調整.一般常用如下: ● 4~10mil (0.1~0.25mm)

零件 Pitch

31 mil 25 mil 20 mil

9.5 間隙. ● 絲印過程中工藝參數印刷間隙為零(密貼式印刷). ● 實際生產中由於PCB板的平整性問題,一般的印刷間隙要在0.2mm之內.] ● 間隙印刷之好處:

● 便於脫網,利用PCB與鋼片之間之間隙及鋼片之彈力,印刷時因刮刀壓力作用會與PCB

密貼,印過之部分會因鋼片彈力會自動彈起,已做好預脫網動作,所以間隙印刷便於脫網.

2

一、鋼板開孔方式. A. ● 激光 ● 蝕刻 ● 電鑄 B. 判斷開孔品質的三要素. ● 精準度:開孔有無偏移等. ● 印刷性:印刷效果是否良好. ● 開孔設計:是否會造成少錫、連錫等品質異常. 二、鋼板制作方式及比較. 1. 化學蝕刻(Chemical etched) ● 價格較低. ● 銅格雙面同時蝕刻.

b

0.5

b:零件腳吃錫長度

PAD LAYOUT規範如下:

X=b+0.75mm

(即零件吃錫寬度b內加0.25mm; 外加0.5mm

Y= (1) PITCH≦ 0.55時,Y=1/2 PITCHmm (2) PITCH>0.55時,Y=零件腳寬度

10

7.2.5 BGA.

零件PITCH PCB PAD 0.75 Φ 0.35 0.8 Φ 0.4 1.27 Φ 0.6

16

7.3.5 BGA.

IC Picth=

PCB PAD 鋼版 PAD 鑫旺 建議 T=0.13 T=0.15

0.75

Φ0.35 Φ0.35 0.37

0.8

Φ0.4 Φ0.4 0.4

1.27

Φ0.6 Φ0.6 0.6

0.4

0.45

0.65

7.3.6 排阻.

PCB PAD 單位:mm

0.9

0.7 0.9 0.9

b

PAD LAYOUT:

X

Y

L

Φ

P

PAD LAYOUT規範如下:

X=b+0.6mm Y= Φmm P=L-(2b+0.2)mm (即零件全長L-(2倍吃錫寬度+兩側內加共0.2mm) (即零件吃錫寬度b內加0.1mm;外加0.5mm

8

7.2.3 電晶體. 零件外型:

w X b Y 0.1mm 0.5mm

原因:PIN腳較密,鋼板1:1開孔會出現空焊,外加0.1或0.15mm,因 錫量過多而造成SHORT. 對策:鋼板開孔采用外移0.15mm方式開孔.

3. CSP空焊.

原因:CSP開孔為Ø0.45mm,印刷錫量有拉尖不良,造成錫量不足. 對策: 圓柱形:

0.45 0.45

→

錐形開孔:

0.45

0.46

18

6

7.2 PCB PAD LAYOUT 7..2.1 電阻,電容. 零件外型: