推拉式带钢酸洗生产线技术参数

20135生产线产品大纲解读

武汉北盛机电有限责任公司生产线产品大纲一、1500mm单机架六辊平整机组 (1)二、1700mm推拉式酸洗机组产品大纲 (4)三、5~25.4/800~2150mm热轧钢板精整横切机组 (6)四、3.0~12.7mm热轧钢卷精整横切机组 (9)五、3.0~12.7mm热轧钢卷纵剪机组 (10)六、冷轧钢卷精密整平横切(0.3—3mm)机组 (12)七、冷轧钢卷精密高速纵剪(0.3—3mm)机组 (14)二〇一三年五月一、1500mm单机架六辊平整机组概述1500mm单机架六辊热轧平整分卷机组用来在常温下对热轧后的普碳钢、热轧低合金高强度结构钢、优质碳素结构钢、超低碳钢,来提高带钢机械性能、改善带钢板形、调整带钢表面粗糙度,将大卷分切成用户所需的小卷,并将钢卷称重、打捆,获得符合用户要求的钢卷。

1 机组原料及成品规格(1)机组(入口)材料参数代表钢种:普碳钢、热轧低合金结构钢σb ≤600 MPaσs ≤460 MPa厚度0.8~4.0 mm宽度800~1360 mm内径∅762mm外径max.∅2100mmmin ∅1000mm单位卷重max. 23kg/mm重量max. 25t温度≤50℃钢卷存放型式:卧式(2)机组(出口)材料参数厚度0.80~4.0 mm(平整)0.35~3.0 mm(预留轧制)宽度800~1360mm内径∅762mm/∅610mm外径max.∅2100mmmin ∅900mm重量max. 25t2 机组能力平整机组入口年处理量~30.8万吨/年,成品产量30万吨/年。

3 机组主要工艺参数最大轧制压力20000 KN最大轧制力矩90(平整)/150(轧制)KNm机架立柱端面尺寸700*830 mm工作辊尺寸∅425/∅385*1530 mm中间辊尺寸∅490/∅440*1510 mm支承辊尺寸∅1300/∅1150*1500 mm轧辊最大开口度20 mm工作辊弯辊力+360/-300 KN中间辊弯辊力+500 KN中间辊横移量400 mm平整最大延伸率3%穿带速度30 m/min平整速度MAX 400 m/min开卷机工作速度MAX 400 m/min开卷机卷筒尺寸∅585/∅630 mm开卷机卷筒工作直径∅610/∅762(真圆)mm对中行程±100 mm开卷张力MAX 60 kN开卷方式上开卷卷取机卷筒尺寸∅585/∅610 mm卷取机卷筒直径∅762/∅610 mm平整卷取机工作速度MAX 430 m/min甩尾速度30 m/min平整卷取张力MAX 100 kN卷取方式上卷取4 工艺流程原料卷→钢卷准备站→入口侧钢卷小车→钢卷直径和宽度检测装置→开卷机→开头机→上切式剪切机(予留)→中心定位控制器(C.P.C)→入口偏导辊→穿带台→侧导板→六辊平整机→上切式剪切机→出口偏导辊→出口导板→张力卷取机→出口侧钢卷小车→手动打捆机→手动喷号二、1700mm推拉式酸洗机组产品大纲概述该酸洗机组作用是热轧钢卷酸洗成品卷,热轧钢卷在带钢冷轧之前,清除其表面氧化铁皮,除掉有缺陷的带钢。

14.3.11冠洲各线工艺参数

60万吨推拉式酸洗改造后主要工艺参数1、原料为普通碳素钢、优质碳素钢钢种:08AL、Q195、Q215、Q2352、带钢厚度1.8~4.0mm带钢宽度:800~1300mm钢卷外径:max2000mm3、机组速度:max180m/min4、开卷张力:max2.5t卷取张力:max4.5t酸洗槽总长: 94m漂洗槽总长:~9m,4段串级逆流漂洗机组总长:~160m传动方向:面对来料方向,左侧传动5、酸洗介质:盐酸120万吨连续酸洗技术参数机组工艺参数原料厚度:2.0~4.5mm成品厚度:1.8~4.5mm宽度: 800~1280mm原料外径:Φ762mm/610mm、成品卷径:Φ610mm原料外径最大2000mm、最小1100mm钢卷重量:28吨入口段速度:Max450m/min、穿带速度:Max60m/min酸洗工艺速度:180 m/min破磷拉矫机最大延伸率3%平整机最大轧制力700吨、最大延伸率2%、工作辊420~450*1450支承辊850~900*1450出口速度:Max300m/min出口活套:层数2层、工作能力2*135m、最大工作能力2*140m卷取最大张力:6吨酸洗槽数量:3个*25m漂洗段数量:4段*13m破磷拉矫机最大延伸率3%,最大张力250KN带钢预热炉:带钢预热温度为60~70℃、炉长11m酸槽3个*25m+2.5m=77.5m、酸槽内宽1.7m、液面高度150mm漂洗槽4个、有效长度13m平整机:最大轧制力700吨、最大延伸率2%、工作辊直径420/450*1450mm、支承辊直径850/900*1450mm切边圆盘剪:转塔式、剪切速度最大300m/min静电涂油机:最大涂油宽度1320mm、涂油量0.5~2.5g/m²出口横切剪:剪切次数≤8次/分卷取张力:最大张力60KN、卷取速度250m/min、最大卷重25吨1450六辊可逆轧机技术参数机组工艺参数材质:Q195、Q235、08AL、SPHC、SPHD原料厚度:1.5~3.5mm成品厚度:0.2~1.5mm宽度: 800~1250mm卷径:Φ610mm轧制力:20000KN(2040吨)穿带速度:0.5m/s开卷速度:0.4~6m/s轧制速度:15 m/s开卷张力:75KN,卷筒最大外径618mm,最小558mm卷取张力:160KN,卷筒直径596~610mm(涨缩量14mm)工作辊:380~420×14501200六辊可逆轧机技术参数机组工艺参数材质:Q195、Q235、Q215设计原料厚度:0.5~1.2mm成品厚度:0.15~0.5mm宽度: 800~1050mm卷径:Φ508mm轧制力:12000KN(1225吨)穿带速度:18m/min轧制速度:1000 m/min。

推拉式酸洗操作规程

推拉式酸安全操作说明书一、工艺流程及机组用途1、上料----入口存放(放料卷位)---钢卷测宽---自动对正将钢卷放在予开卷托辊上---予开卷经五辊矫直、切头、切角---小车自动上卷---拆卷---夹送---五辊矫直---夹送---事故剪---夹送---活套---夹送---酸洗---冲洗---烘干---夹送辊---活套---切边---碎边---三辊张力---切头---涂油---卷取2、推拉式酸洗用途该机组为浅槽紊流式盐酸酸洗机组,主要用途为:清除热轧带钢表面的氧化铁皮和污垢;按用户要求剪掉带钢不规则的边部,以利轧制;检查带钢表面质量;按用户要求对带钢表面进行防锈涂油。

一、原料技术要求钢种:低碳钢、低合金钢、优碳钢、硅钢等。

钢卷外径:MaxA2150mm,Min1100mm。

钢卷内径:760-785mm。

带钢厚度:2.0-4.5mm。

带钢宽度:900-1400mm。

二、机组主要工艺设备技术参数机组全长工124米。

年产量40万吨。

机组速度:10-120米/分穿带速度:10-120米/分点动速度:10-30米/分酸洗介质:盐酸酸槽数量:12.5m/个*4入口换卷辅助时间:1.5-2分三、生产前准备1、主电室必须接通以下开关:1)交流进线柜的CS30内的Q1开关(通过盘面按纽SB1操作)2)将直流进线柜CS01内的电源开关接通(通过盘面按纽SB1操作);3)将所有电动机的动力开关和控制开关接通;4)CS40柜内的PLC所有开关必须接通,并保证其它10个站(ET200M)的电源全部接通;5)将设置在酸再生机组主控室内的酸雾洗涤塔的排烟风机及循环泵的电源接通;6)将涂油机安装在尾部的控制柜内的所有空气开关接通;7)操作变频器及逆变器配电柜门的SB1将接触器合闸,使所有调速装置得电。

2、酸循环部分准备1)启动酸雾排放系统;2)启动洗涤塔循环泵;3)启动酸洗循环泵;4)启动酸洗段循环泵;启动烘干机;5)冲洗水槽设定温度为75ºC;6)烘干机热风设定温度70-110ºC(常用温度90ºC);7)酸洗槽温度控制,由自动阀控制,当温度没有达到工艺要求时,酸液通过小循环加热,达到工艺要求时,方可进行带钢酸洗;8)在短时间仃车,酸可通过循环系统保持温度;9)长时间仃车必须关闭循环系统;10)酸洗过程中需向漂洗槽加入水,同时酸循环系统中的六个石墨加热器的冷凝水、烘干机冷凝水进入冷凝水罐;11)石墨加热器的温度由调节阀控制,冷凝水排放有自动阀控制;12)酸浓度每班化验两次,酸浓度低送回再生机组。

推拉式酸洗机组技术方案

Technology Proposal of8 Thousand MT Push-pull Type PicklingLine8万吨推拉式酸洗机组技术方案Content目录Appendix 1 Process flow, parameter and product 附件 1 工艺流程、参数及产品Appendix 2 Technology specification of equipment 附件 2 设备技术规格书Appendix 1附件一Process flow, parameter and product 工艺流程、参数及产品Chapter 1: Product mix产品大纲➢Material: Hot rolled common carbon steel钢种:热轧普碳钢➢Strip thickness: 2~4mm带钢厚度➢Strip width: 610mm带钢宽度➢Specification of final product: 2~4×610 mm成品规格➢Coil inside diameter: Φ510mm钢卷内径➢Coil outside diameter: Max. Φ1800mm钢卷外径➢Max. coil weight: ≤10MT最大卷重➢Production capacity: 80 thousand MT/year hot rolled pickled steel coil 产量:8万吨/年酸洗热轧钢卷➢Working time per year: 6500H年工作时间Chapter 2: Production capacity生产能力Process parameter of pickling section酸洗段工艺参数:➢3-section acid tank: 11.75×3=35.25m节酸槽➢Pickling medium: HCL酸洗介质: 盐酸➢Pickling concentration: 5~18%酸洗浓度➢Pickling temperature: 60~85℃酸洗温度➢Line speed 80m/min. (M ax.), pickling time: ≥30s 机组速度80米/分(Max) 酸洗时间:≥30秒➢Threading speed: 30m/min.穿带速度➢Average specification: 2.5×530平均规格➢Average coil weight: 8MT平均卷重➢Production capacity calculation机组产量计算➢Running direction: from right to left机组右进左出Chapter 3: Main technology parameter 重要技术参数Chapter 4: Process flow, medium and public facilities工艺流程、介质和公用设施●Process flow工艺流程:Coil loading→uncoiling→straightening→head cutting, angle cutting→pickling→rinsing上料→开卷→矫直→切头、切角→酸洗→冲洗→→烘干→→卸料→打捆→称重→入库●Medium consuming/discharging quantity介质消耗/排放量:After the acid liquid is used to a certain extent, the acid liquid will not have the activity.Normally, when the Fe ion concentration gets to about 180g/L, it will become into the waste liquid and must be discharged. The discharging quantity of the waste liquid in the line is about 0.5t/h. The acid content of the waste liquid is about 50kg/t (3-5%).酸液使用到一定程度,酸液没有了活性。

推拉式酸洗机组设备的工艺分析

推拉式酸洗机组设备的工艺分析本文主要就是針对推拉式酸洗机组的工艺流程和其中设备配置进行了详细的分析。

在本文中主要就是针对一些相关的结构特点和参数的特点来进行了分析,并且根据实际操作的经验来解决存在其中的问题。

标签:推拉式酸洗机组设备工艺关键问题0 引言在日常的生产中酸洗的冷轧带钢生产的工艺,是一项比较重要的工艺之一。

在施工中能够看出酸洗的主要目的就是要能够清除钢材表面的氧化铁,使其操作更加顺畅。

在操作的过程中需要不断的进行调节卷重,主要就是为了能够很好的保证冷轧机顺利的进行生产出合格的产品。

酸洗机组主要就是分为两种,意识推拉式机组,还有一种是连续式酸洗机组。

推拉式酸洗机组主要就是采用目前较为先进的浅槽紊流酸洗的技术。

主要就是需要对热轧卷板进行酸洗、冲洗、烘干、切边等操作,然后能够生产出合符规格的钢板。

这条生产线所用的原料厚度大约是1.5-3.5毫米左右,原料的宽度大约是960-1200毫米。

要求其中年生产的能力大约是30万左右。

1 推拉式酸洗机组的优点推拉式的酸洗主要就是一种小型或是中型的连续酸洗的作用线,并且是可以用经济所取代的,这种技术在国外已经很早就被使用,只是在我国应用的比较晚,我国是在1989年从奥地利引进的此项技术。

并且逐步的引进了中国的生产市场。

在我国目前的条件之下,这也是一种比较有发展前景的机型,不仅仅可以酸洗冷轧带钢,还能够酸洗热轧的带钢。

在我国目前比较先进的推拉式酸洗机组最大的处理范围是10—200米每分钟。

根据不同的型号,根据不同的产量要求来选择不同的速度,应用此项技术,机型最高的年产量大约是100万—120万吨左右,推拉式的酸洗机主要的特点就是不需要进行焊接和活套。

这能够使其该机组能够在最大的工艺速度处理小卷,而不影响其生产能力,也不对其进行限制。

采用酸洗的方式,材料就能够使其直线的通过,所以该机组就能够处理比较硬或是比较弱质的材料,所以钢材并不需要进行焊接后才能够使用,所以推拉式的酸洗线就是能够应用于酸洗,然而那些不能够进行焊接或是不宜进行焊接的材料就能够进行小批量的处理。

首钢推拉式酸洗

推拉式酸洗机组技术交流 洗

提 纲

1、热轧带钢酸洗板简介 2、热轧带钢酸洗技术简介 3、首钢特钢推拉式酸洗介绍 4、生产线主要设备 5、迁钢酸洗线建设推荐意见

1、热轧带钢酸洗板简介

• 热轧带钢酸洗板是以热轧薄板为原料,经酸洗机组去除氧化层、切边、精整后,表面 质量和使用要求(主要是冷弯成型或冲压性能)介于热轧板和冷轧板之间的中间产品 ,是部分热轧板和冷轧板理想的替代产品。 与热轧板相比,酸洗板的优势主要在于:1)表面质量好,由于热轧酸洗板去除了表面 氧化铁皮,提高了钢材的表面质量,便于焊接、涂油和上漆。2)尺寸精度高,平整后 再酸洗,可使板型发生一定变化,从而减少不平度的偏差。3)提高了表面光洁度,增 强了外观效果。4)能减少用户分散酸洗造成的环境污染。 与冷轧板相比,酸洗板的优势在于在保证使用要求的前提下,使用户有效的降低采购 成本。 目前,许多用户对钢材的高性能、低成本提出越来越高的要求。随着轧钢工艺技术不 断进步,热轧薄板的性能正向冷轧板靠近,使“以热代冷”在技术上得以实现。可以 说,酸洗板是介于冷轧板和热轧板之间的性能价格比比较高的一种产品,有着良好的 市场发展前景。酸洗板在我国各个行业的使用才刚刚起步,专业的酸洗板生产从2001 年9月宝钢连续式酸洗生产线投产才开始。

推拉式酸洗工作经验

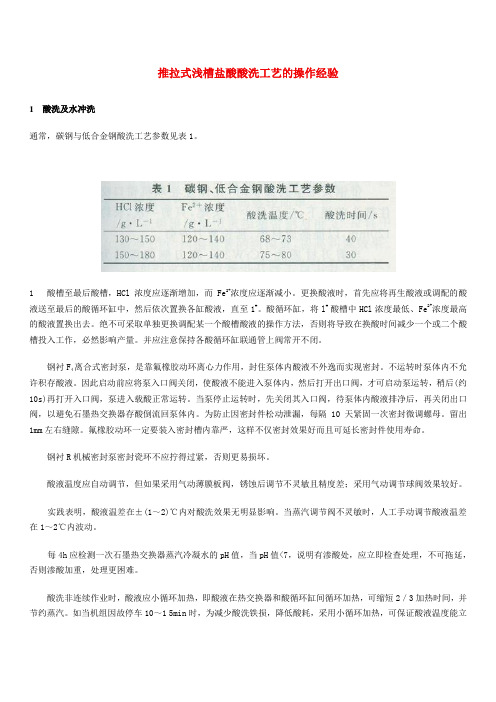

推拉式浅槽盐酸酸洗工艺的操作经验1 酸洗及水冲洗通常,碳钢与低合金钢酸洗工艺参数见表1。

1 酸槽至最后酸槽,HCl浓度应逐渐增加,而Fe2+浓度应逐渐减小。

更换酸液时,首先应将再生酸液或调配的酸液送至最后的酸循环缸中,然后依次置换各缸酸液,直至1#。

酸循环缸,将l# 酸槽中HCl浓度最低、Fe2+浓度最高的酸液置换出去。

绝不可采取单独更换调配某一个酸槽酸液的操作方法,否则将导致在换酸时间减少一个或二个酸槽投入工作,必然影响产量。

并应注意保持各酸循环缸联通管上阀常开不闭。

钢衬F4离合式密封泵,是靠氟橡胶动环离心力作用,封住泵体内酸液不外逸而实现密封。

不运转时泵体内不允许积存酸液。

因此启动前应将泵入口阀关闭,使酸液不能进入泵体内,然后打开出口阀,才可启动泵运转,稍后(约10s)再打开入口阀,泵进入载酸正常运转。

当泵停止运转时,先关闭其入口阀,待泵体内酸液排净后,再关闭出口阀,以避免石墨热交换器存酸倒流回泵体内。

为防止因密封件松动泄漏,每隔10天紧固一次密封微调螺母。

留出1mm左右缝隙。

氟橡胶动环一定要装入密封槽内靠严,这样不仅密封效果好而且可延长密封件使用寿命。

钢衬R机械密封泵密封瓷环不应拧得过紧,否则更易损坏。

酸液温度应自动调节,但如果采用气动薄膜板阀,锈蚀后调节不灵敏且精度差;采用气动调节球阀效果较好。

实践表明,酸液温差在±(1~2)℃内对酸洗效果无明显影响。

当蒸汽调节阀不灵敏时,人工手动调节酸液温差在1~2℃内波动。

每4h应检测一次石墨热交换器蒸汽冷凝水的pH值,当pH值<7,说明有渗酸处,应立即检查处理,不可拖延,否则渗酸加重,处理更困难。

酸洗非连续作业时,酸液应小循环加热,即酸液在热交换器和酸循环缸间循环加热,可缩短2/3加热时间,并节约蒸汽。

如当机组因故停车10~1 5min时,为减少酸洗铁损,降低酸耗,采用小循环加热,可保证酸液温度能立即恢复生产。

2.O~2.5mm厚带钢穿带速度应为40~50/min;2.75~3.10mm厚带钢穿带速度应为50~60mjmin;相同厚度,但头部有浪瓢和豆角弯的带钢,穿带速度要适当降低。

带钢酸洗工艺段参数的设计与分析

不合理 , 造成能源与介质消耗偏 大, 建设成本和生产运行成本偏高 。 本 文 针对 带 钢 酸 洗 线 系 统 热 负荷 、 酸耗量 、 漂 洗 水耗 量 等 关键 参数 的 求解 进 行理 论 分 析与 推导 。给 出确 定 这 些 参 数 的 的理论 依据 、 求 解 方法 或计 算 公 式 。为 带钢 酸 洗 线 的 自主 创 新设 计 、 降低 带 钢 酸洗 线 的建 设 与运 营 成 本提 供 理论 依 据 。 1酸洗 热 负 荷 及换 热器 的确 定 酸洗 系 统热 负 荷 的确 定是 酸 洗 工 艺段 设 计 的 基础 , 是 设 计 酸 循 环系统 , 确定酸槽长度 、 换热器面积以及蒸汽消耗量的前提和依据。 酸液 温 度影 响 酸洗 速 度 和酸 液 中铁离 子 的溶 解 度 , 因此 影 响 带 钢 酸洗 速 度 和质 量 l l I 。 带 钢酸 洗 过程 酸 液 温度 控 制在 8 0 — 8 5 %。 带 钢 进入酸洗槽后 , 酸液热量部分被带钢吸收 , 导致酸液温度降低 。 为维 持酸槽酸液温度稳定 、 保证合理 的酸洗速度 , 可通过控制酸液温度 来 降 低加 热 带钢 带 所需 热 量 和酸 液 浓度 变 化 带来 的振荡 。 因 此需 要 确 定 系统 热 负荷 , 以便 对 系统 热 量进 行 补偿 和 温度 控 制 。 根据 传 热学 的非稳 态 导 热理 论 , 带 钢 内任 一点 温 度 随 时 间 的变 化如 1 - 1 式 ;当固体内部的导热热阻远小 于其表面的换热热阻时 , 固体内部 的温度趋于一致 , 以致可认 为整个固体在 同一瞬间均处于 同一 温度 。 这 时 温度 t 仅是 时 间 T的一 元 函数 而 与 坐标 无 关 , 即1 - 1 式 可 以 简化 为 1 - 2 式。

推拉式酸洗线流程简介图

水洗槽

功能:将从酸洗槽出来的钢带表面冲洗干静。 水洗槽:材质为钢质衬胶加花岗岩 形式为5级喷流式(five stage cascade) 循环泵:流量为50m3/hr 压头为15m 形式为离心式 温度为70--75℃ 酸水浓度为3--5% 材质为PVDF 数量为10台(5台工作,5台备用)

人口剪床

功能:将钢带头、尾段之不规则部分剪去。 钢带厚度:1.0mm(min)--6.0mm(max) 钢带宽度:1600mm(max) 刀刃:四边,材质为SKD11或相当 刀刃角度:1.5度

Pass line

斜剪

功能:为便于穿板,将头板切成规则的梯形状,使 之顺利通过设备。

钢带宽度:1050-1600mm

吹边机

功能:用压缩空气吹除钢带边缘的能:利用热风将钢带表面彻底烘干。 风机:1台离心循环式 流量为40000m3/hr 风压为300mm WC 人口温度为75℃,出口温度为120℃

出口积料坑

功能:提供钢带储备,以便连续作业。

出口剪床

功能:剪去头、尾板等废料,剪取样品。 刀片:尺寸为25mm×100mm 材质为HCHCr(高碳高铬钢) 四边可用

剪碎机

将连续的修边废条剪碎便于输送。

张力机

功能:调整钢带张力情况。 辊轮数量:3个(2个下面,1个 上面) 辊轮尺 寸:Φ850mm×1900mm 驱动: AC VVVF

strip

涂油机

功能:将酸洗后钢带表面涂防锈油,防止钢带再生 锈。 钢带宽度:600—1600mm 钢带速度:max 200m/min 涂油量:0.5—3g/m2 形式:静电式

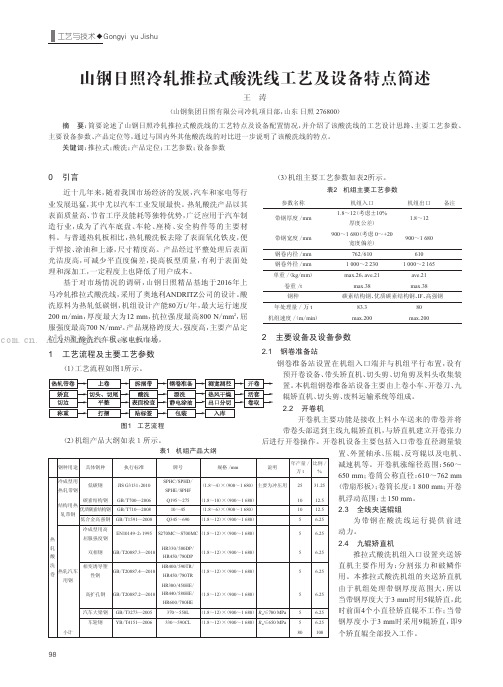

山钢日照冷轧推拉式酸洗线工艺及设备特点简述

5

6.25

减速机等。 开卷机涨缩径范围:560~ 650 mm;卷筒公称直径:610~762 mm (带扇形板);卷筒长度:1 800 mm;开卷 机浮动范围:±150 mm。 2.3 全线夹送辊组

为带钢在酸洗线运行提供前进

冷成型用高

EN10149-2:1995 S270MC~S700MC (1.8~12)×(900~1 680)

牌号

规格 /mm

说明

年产量 / 比例 /

万t

%

SPHC/SPHD/ (1.8~4)×(900~1 680) 主要为冲压用 25

SPHE/SPHF

31.25

Q195~275 (1.8~10)×(900~1 680)

10

12.5

10~45

(1.8~6)×(900~1 680)

10

12.5

Q345~690 (1.8~12)×(900~1 680)

热

屈服强度钢

轧

HR330/580DP/

双相钢 GB/T20887.3—2010

(1.8~12)×(900~1 680)

酸

HR450/780DP

5

6.25

动力。

2.4 九辊矫直机

5

6.25

推拉式酸洗机组入口设置夹送矫

洗

相变诱导塑

卷 热轧汽车

性钢Байду номын сангаас

GB/T20887.4—2010

用钢

高扩孔钢 GB/T20887.2—2010

HR400/590TR/ (1.8~12)×(900~1 680)

HR450/780TR HR300/450HE/ HR440/580HE/ (1.8~12)×(900~1 680) HR600/780HE

1700mm酸洗机组技术参数

1700mm酸洗机组主要技术参数一、产品规格带钢厚度:1.5~4.0mm带钢宽度:800~1500mm钢卷重量:MAX28t钢卷内径:Ф578mm~Ф630mmФ728mm~Ф780mm 钢卷外径:φ1000mm~φ2000mm带钢厚度:1.5~4.0mm带钢宽度:800~1500mm钢卷重量:MAX28t钢卷内径:Ф615mm钢卷外径:φ1000mm~φ2000mm年产量:30万吨材质:底碳钢、中碳钢、碳素结构钢、底合金钢代表钢号:Q195、Q235、Q345、Q460、08AI、LC、ELC等二、机组主要技术参数1.机组速度:入口段:工艺段:穿带速度:30m/min可调;穿带速度:30m/min可调;点动速度:15m/min;爬行速度:0-90m/min;根据套量、速度自动调整甩尾速度:30m/min;甩尾速度:30m/min;开卷速度:Max90m/min;工艺速度:Max90m/min;出口段:穿带速度:30m/min可调;点动速度:15m/min;甩尾速度:30m/min;工艺速度:Max90m/min;2.活套坑有效储量:20m;3.酸洗槽长度:11.75×4=47m;4.酸洗时间:47m/90m/min=0.52min=31.2s5.酸液温度:60~80℃;6.液压系统最大压力:14Mpa;工作压力:10Mpa;共两个液压站:最大流量:340L/min(双泵同时开启)工作电机:30kw,1450rpm加热器:3kw(共三个,使用一个)油箱容积:1.5 m3蓄能器:2*25L7.张力:开卷张力:1-4T;卷取张力:5-7T;8.机组装机容量:三、主要设备技术参数1.开卷机: 1台电机型号(变频调速) 132KW AC380V 1000rpm涨缩缸Φ300×118 mm卷筒长度: 1700mm卷筒直径涨缩范围Φ578/Φ630 mm(正常生产使用)Φ728/Φ780 mm (扩径后)对中横移量±100 mm2.九辊矫直机:型式夹送辊和矫直辊(上面四辊,下面五辊)电机型号夹送辊和前矫直辊 75KW AC380V 1500rpm后矫直辊 55KW AC380V 1500rpm 夹送辊Φ300X1700mm 2套矫直辊前Φ150X1700mm 4套后Φ190X1700mm 5套夹送辊升降液压缸Φ125X100 2台上矫直辊电动压下 4套3.切角剪:型式液压下切式切角剪剪刃规格 940mm×60mm×30mm 4件液压油缸Φ125×160mm 2台剪切厚度 1.5-4.0mm剪切角度 45°4.入口活套夹送辊: 1台型式轴向摆动辊,上辊为胶辊,下辊为光辊辊径Φ 255mm×1700mm夹送辊液压缸Φ80mm/Φ×150mm 2台传动电机交流变频 37KW AC380V 1500rpm5.导向夹送辊: 1台型式水平摆动导向辊辊径Φ350mm×1700mm夹送辊升降液压缸Φ80mm/Φ×100mm 2台控制精度±1mm传动电机(交流变频) 37KW AC380V 1500rpmCPC自动纠偏装置 1套6.切边圆盘剪:1台型式悬臂式圆盘剪剪切厚度 1.5-4.0mm传动电机交流变频 15KW AC380V 1500rpm 2台剪边宽度 800-1500mm废边宽度 5-35mm刀片直径Φ175/Φ350刀片厚度 40mm刀轴直径Φ175mm切边量 Min5mm且大于1.5倍带钢厚度;Max35mm(单边)间隙调整手动宽度调整液压马达7.废边卷取机: 1套型式两侧均为双锥头传动方式摆线液压马达BM-D400 2台废边宽度 5-35mm两卷筒加紧液压缸Φ80/Φ X450mm 2台卷筒往返液压缸Φ90/Φ X450mm 2台8.三辊张力机: 1套型式两个侧辊和一个可升降中间辊组成张力辊规格Φ800×1700mm压辊规格Φ200×680mm 2个张力辊升降缸Φ200×1000mm压紧辊升降缸Φ63/Φ×100mm 2台传动电机交流变频 55KW AC380V 1500rpm 2台磁粉制动器型号FZ1000.J/Y9.卷取机:1台型式带侧支撑的悬臂式卷筒长度 1700mm横移量±105mm钢卷最大外径Φ2000mm钢卷最小外径Φ1000mm层间不整齐度≤1mm(头尾部两圈除外)钢卷塔形量≤5mm卷筒涨缩范围Φ585mm~Φ615mm涨缩液压缸Φ300×59mm传动电机交流变频 250KW AC380V 1000rpm润滑系统自带稀油润滑泵(螺杆泵)系统EPC系统 1套三、化学处理段主要参数3.主要设备配置及参数:①废水坑:废水泵2台流量25m3 /h;设液位检测计1台;②预清洗段:循环泵1台,扬程30m水柱时,流量12m3 /h;预清洗补水泵1台,预清洗坑设液位计1台,温度检测仪1台,过滤器1台;槽内设10个喷淋管,上6下4;③1#酸罐:容积为20m3 ,配两条循环回路酸循环泵:4台扬程32m水柱时,流量100m3 /h;过滤器:2台;加热器:2台热交换面积为15m2;罐内设液位检测计1台,石墨加热器温度控制调节仪2台;④2#、3#、4#酸罐:容积为15m3 ,各配一条循环回路酸循环泵:2台扬程32m水柱时,流量100m3 /h;过滤器:1台;加热器:1台热交换面积为10m2;罐内设液位检测计1台,石墨加热器温度控制调节仪1台;⑤漂洗段:冷凝水罐:1个,容积15m3;罐内设液位计1台,脱盐水控制阀1台,温度检测计1台,蒸汽控制阀1台;漂洗补水泵1台,扬程30m时,流量12m3 /h;漂洗循环泵4台,扬程30m时,流量50m3 /h;过滤器4台;槽内分4段,每段5跟喷淋管,上3下2;槽内第1段设液位检测计1台,第4段设温度检测仪1台;⑥烘干机:型式气刀式热风干燥热风风量 200 m3/min热风温度 80℃ - 120℃(环境温度高于15℃)蒸汽温度 150℃风机电机 30KW AC380V 3000rpm 2台⑦酸雾吸收塔:净化塔 1台(同时在酸洗槽内形成微负压、含酸水收集系统)循环泵 1台流量3 m3 /h,扬程20m;酸雾风机 1台风量16000m/h 风压1647pa 风机AC15kw⑧挤干辊:13对26个直径Φ300X1700mm下辊驱动电机:13台交流变频11KW AC380V 1500rpm气缸:13对26个缸径Φ125 行程50mm气缸压力:0.4—0.6 Mpa。

推拉式酸洗机组CPC _E PC

1450推拉式酸洗机组板带自动对中设备(CPC)、自动对边设备(EPC) 合同技术附件最终用户:设计单位:制造商:2005年2月1.0 机组技术数据1.1 机组技术数据板宽:min / max 700 / 1250 mm板厚:min / max 1.5 / 5.0 mm1.1.1 CPC纠偏辊机组板速:max 180 m/min板带张力:10~20 KN纠偏辊可移动部分重量:约2000 Kg纠偏辊移动范围:max ±100 mm纠偏辊移动方式:滚动(µ=0.1)纠偏辊架油缸尺寸:Ø80/Ø45 x 200 mm1.1.2 卷取机卷取速度:max 180 m/min卷取张力:max 68 KN卷重:max 28000 Kg卷取机移动部分重量:20000 Kg (不含钢卷)卷取机移动范围:max ±75 mm卷取机底座移动方式:滑动(µ=0.15)卷取机油缸尺寸:Ø200/Ø125/Ø125 x 150mm1.2 现场能源要求仪表电源CPC:AC 220V/50Hz,250VAEPC:AC 220V/50Hz,250VA液压动力源CPC:压力80~100 bar;流量max 12 L/minEPC:压力80~100 bar;流量max 25 L/min2.0 供货范围,技术规格、型号2.1 系统原理描述2.1.1 板带对中系统(CPC)原理描述本项目中的对中系统主要由BMI2-CP探测头、SPC-C电控器、HST液压阀站组成。

BMI2-CP 型高精度固态电感式探测头,是EMG公司的免维护高技术产品。

由安装在框架上的两个发送器和两个接收器组成一个对中传感器,该传感器配有一个内装高频电源及信号检测电路的盒子(该装置通过电缆接到外面)。

该系统运用电磁感应原理,将高频信号输入发送器;当板带没有进入到探测头内时,两个接收器都会输出一个确定的信号;当板带进入到探测头内时,两个接收器都会输出一个减弱的信号,信号的强弱根据所测量的板宽而变化,两个接收器输出信号的偏差说明了板带中心位置的偏差值。

推拉式酸洗线

推拉式酸洗线1.工艺简图:2.推拉式酸洗线常规工艺流程:原料→上卷鞍座→去捆带→上卷小车→钢卷准备站(地辊→五辊直头机→切头、 切角)→开卷机→引料导板→压辊→转向辊→对中侧导辊→九辊矫直机→平台 (预留横剪及缝合机)→送料辊→活套→送料辊→退带水清洗→酸洗槽→漂洗 槽→烘干→送料辊→活套→送料辊→纠偏装置→切边圆盘剪(含卷边卷取机/碎 断剪)→三辊张力装置→横剪→静电涂油机→引料导板→压辊→卷取机→卸卷 小车→纵向捆扎→称重→天车吊运存放3.推拉式酸洗线主要特点:· 采用浅槽紊流酸洗,提高酸液紊流度,从而缩短了酸洗时间。

· 通过一系列措施实现高速穿带,缩短穿带时间,提高机组产量。

· 设置切边圆盘剪及碎边剪/废边卷取机,实现高精度切边。

· 全线调速电机采用交流变频控制。

· 采用纠偏系统(CPC/EPC),保证带钢随时对中。

· 生产灵活性高,操作、维护成本低,建设周期短。

· 机组设置酸雾收集净化系统,酸雾排放指标低于国家标准。

4.推拉式酸洗线工艺参数:推拉式酸洗线总体技术指标年产量 25~65 万吨/年生产线速度 20~180m/min原料 热轧钢卷带钢宽度 700~1350mm带钢厚度 1.5~5.0mm原料钢卷外径 Max.2000mm原料钢卷内径 Φ762mm/610mmσb N/mm 2 (max) 550σs N/mm 2 (max) 390原料钢卷重量 Max.28t成品钢卷外径 Max.1900mm成品港卷内径 Φ610mm成品钢卷重量 Max.28t酸洗介质 盐酸,200 gHCl / l酸洗温度 70~85℃酸洗时间 Min.26 秒酸洗槽 4~8 级串级逆流酸洗(11.75m~13.5m/段)漂洗槽 4 级串级逆流酸洗卷取张力 Max.6.5 吨入口段工艺段操作侧酸雾洗涤系统机组出口段。

推拉式酸洗机组8段酸洗槽运行技术参数

推拉式酸洗机组8段酸洗槽运行技术参数摘要:一、概述推拉式酸洗机组二、推拉式酸洗机组的主要组成部分1.入口段2.工艺段3.出口段三、8段酸洗槽运行技术参数1.酸洗槽参数2.酸洗液循环系统3.温度控制与监测4.安全与环保措施正文:推拉式酸洗机组是一种广泛应用于钢铁行业的设备,主要用于对钢带进行酸洗、冲洗和烘干等处理。

本文将详细介绍推拉式酸洗机组的主要组成部分及8段酸洗槽运行技术参数。

一、概述推拉式酸洗机组推拉式酸洗机组采用连续生产工艺,实现了对钢带的在线处理。

其主要由入口段、工艺段和出口段组成,具备高效、环保、节能等优点。

二、推拉式酸洗机组的主要组成部分1.入口段入口段主要负责完成钢卷的开卷和穿带,并将头尾不规则的部位进行矫直和剪切。

设备包括运卷小车、开卷机、矫直机、液压剪及切角剪等。

2.工艺段工艺段主要包括酸洗、冲洗、烘干等工序。

其中,酸洗槽是核心设备,采用8段酸洗槽设计,实现了高效酸洗效果。

此外,还配有酸洗液循环系统,确保酸洗液的均匀性和稳定性。

3.出口段出口段的主要任务是对带钢宽度进行剪切、涂油和卷取。

设备包括园盘剪、涂油机和卷取机等。

三、8段酸洗槽运行技术参数1.酸洗槽参数8段酸洗槽采用不同浓度的酸洗液,实现了对钢带的逐步清洗。

酸洗液成分包括氢氟酸、硝酸、硫酸等,各段酸洗液浓度根据工艺需求进行调整。

2.酸洗液循环系统酸洗液循环系统确保了酸洗液的均匀性和稳定性。

系统包括酸洗液泵、酸洗液储罐、循环管道及流量控制装置等。

3.温度控制与监测为保证酸洗效果和设备安全,推拉式酸洗机组配备了温度控制与监测系统。

通过对酸洗槽内酸洗液温度的实时监测,自动调节加热装置,确保酸洗液温度在合适范围内。

4.安全与环保措施为确保生产过程的安全和环保,推拉式酸洗机组采用了以下措施:(1)配备酸雾净化装置,减少酸雾对环境的影响;(2)设置紧急停车按钮,遇突发情况时迅速停车;(3)定期对设备进行维护和检查,确保设备运行稳定可靠。

推拉式酸洗机组

二、 酸洗机组的种类及特点

目前,世界上采用的带钢酸洗方法主要有三种:即单卷 酸洗法、连续酸洗法和半连续酸洗法。 单卷酸洗法是一种最原始、最简单的酸洗方法,其特点 是不需开卷,但需松卷后进行酸洗,酸洗质量差,生产 效率低,目前几乎被淘汰。 连续式酸洗是一种高产优质,发展较快的酸洗方法,它 是通过在机组上设置焊机和活套装置,使工艺段在换卷 时不停机,保证机组连续运行,但机组长,设备复杂, 投资较高。 半连续式酸洗是相对于单卷式和连续式而言的,由于它 不需设置焊机(或设置简易焊机如缝合机等)和大容量活 套,因此,在换卷时要停机,这种方法最适合于产量在 20~90万t/a的生产。

9.

五、推拉式酸洗工艺段的物理原理

1. 当带钢进入第一级酸槽时,盐酸不但和带钢进行化学 反应,还要进行热交换,使带钢加热,加速反应的过 程。 当带钢进入第二级酸槽之前,挤干辊对带钢进行挤干, 使带钢表面经反应后的生成物被挤掉,还挤掉一些污 物,使带钢表面没有被酸洗掉的氧化物裸露在第二级 酸槽的酸里。 这样不断加热,挤干,酸洗……,最后经过被装有上 下喷头的高压冲洗水冲洗,挤干、再冲洗……出冲洗 段,进入烘干机烘干。这样就走完了酸洗工艺段的整 个历程。

2号酸循环罐

3号酸循环罐 再生酸

废酸

酸再生站

氧化铁粉

漂洗水

八、推拉式酸洗机组的速度、酸洗液的浓度和温度

1. 盐酸与氧化铁的反应能力和速度随温度的升高和浓度的增 大而加快。提高浓度对酸洗速度的影响,盐酸远大于硫酸; 提高温度对酸洗速度的影响,盐酸略小于硫酸。因此在盐 酸溶液中酸洗时应采用增大浓度,而不过分提高温度的方 法。 但盐酸是易挥发性酸,大大限制了酸洗的温度和速度,盐 酸的浓度也受到了限制,酸洗机组的速度一般设定在 l80m/min 以 下 。 盐 酸 的 浓 度 180g/l 以 上 , 酸 洗 的 温 度 60℃~90℃(55℃~85℃)。70℃~75℃以上,每升高12~ 15 ℃,酸洗时间减少一半。 目前,推拉式酸洗机组的主要技术特性范围为:带钢厚度 1.5~13mm,带钢宽度100~2100mm,机组的速度范围为 10~200m/min,最高年产量约100万t。

酸洗工艺技术规程

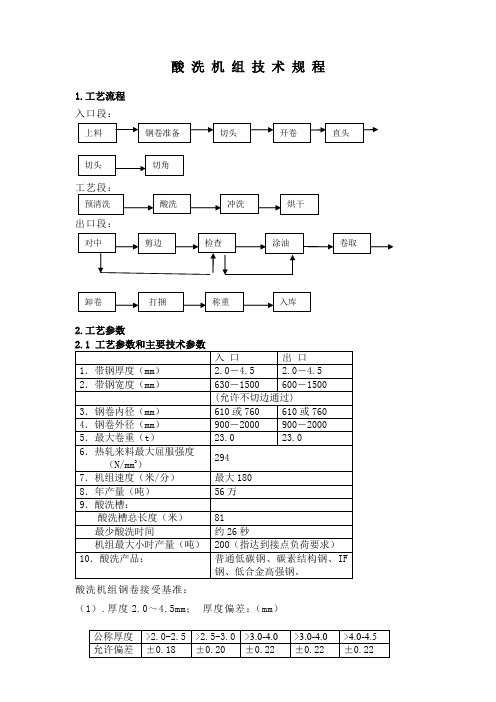

酸洗机组技术规程1.工艺流程入口段:工艺段:出口段:2.工艺参数酸洗机组钢卷接受基准:(1).厚度2.0~4.5mm;厚度偏差:(mm)钢卷内径:610/760mm;(2)不平度:每1000mm长度的带钢不平度≤25mm(3)镰刀弯:测量长度5000mm,镰刀弯≤20mm(4)宽度:630~1280mm;宽度偏差:不切边钢带:0~+20mm;切边钢带:0~+3mm;(5)塔形:不得大于30mm,内外三圈不得大于100mm(6)楔形:带宽<1200mm,不得大于0.1mm;1200mm<带宽<1500mm,不得大于0.13mm;1500mm<带宽<1600mm,不得大于0.16mm(7)单位卷重:最大23吨(8)头尾超差:每个钢卷头尾都超过保证值偏差应在20米以内。

(9)其他要求:热轧带钢原料边部不应有边裂、裂缝、折叠、表面划伤在厚度偏差的1/2或向上弯曲达90°的带钢边缘;表面应无油脂及外来杂质轧入。

2.2 酸洗参数酸洗工艺参数:酸洗温度:80-85 ℃酸洗液浓度:180~220克/升(总HCL)酸洗速度:以不产生欠酸洗为原则尽量用较高速度酸洗化学铁损:约0.38%第一酸洗段铁离子浓度最大125克/升第六酸洗段铁离子浓度约30克/升带钢冲洗水温度:70-80 ℃第一冲洗段的氯离子浓度约12克/升第五冲洗段氯离子浓度约30毫克/升第五级冲洗水电导率:≤70 μS/cm(指画面值)酸洗能源介质指标及消耗:2.3酸洗机组产品质量:(1)宽度偏差(mm):酸洗商品卷为0~+2(2)塔形(mm):单侧≤25(3)毛刺(mm):酸洗商品卷厚度> 2.0 时,毛刺≤0.30 ;冷轧卷,毛刺≤0.10;(4)过酸洗:不允许。

(5)欠酸洗:不允许。

(6)涂油:均匀、不漏涂。

(7)划伤:上表面不允许,下表面允许有轻微片状划痕(无手感)。

(8)边丝:切净无粘连。

(9)内外圈缺陷:切净。

(10)供冷连轧生产不切边钢卷时,要求切除冷卷头部长度在4~5 米,尾部长度在2~2.5米;供非冷连轧生产不切边钢卷时,只要求切除带头、尾的鱼尾形状即可。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

推拉式带钢酸洗生产线技术参数

1 、总体概况

原料带钢厚度: 2.0 —

4.0mm 原料带钢宽度: 500 —1300mm

原料钢卷重量: 10 — 25

吨机组生产能力: 10 — 60 万吨 / 年

生产工艺方法: 推拉式浅槽紊流盐酸酸洗机组传动方式: 交流传动,变频调速

2 、工艺排布

上料小车——开卷机——活动导板——带夹送多辊矫直机——定心立导——切头剪

——切角剪——定心立导——预冲槽——酸洗槽——冲洗槽——热风干燥段——定心

立导——夹送辊——活套——定心立导——夹送辊——圆盘剪——废边卷取机——三

辊式张紧机——涂油机——夹送辊——活动导板——卷取机

3 、实施内容

( 1 )总承包工程:实行技术全程负责,包括工程设计、制造、安装、调试、试生

产及用户操作、维护人员的现场培训。

( 2 )技术承包:为特殊要求用户定制,可提供项目整体设计、线体单机设计或制

造、控制系统、指导安装、调试等内容。

带钢镀锌生产线技术参数

1 、总体概况

原料带钢厚度: 0.2 — 1.2mm

原料带钢宽度: 800 — 1200mm

原料钢卷重量: 10 — 20 吨

机组生产能力: 10 — 20 万吨 / 年

生产工艺方法: 美钢联法热镀锌或热镀铝锌硅

锌层厚度控制: 气刀法

镀层类别: 正常锌花、光整锌花等

机组传动方式: 交流传动,变频调速

2 、工艺排布

上料——开卷机组——夹送机——剪切机——滚轮搭接缝焊机——张紧机——前储料机

组——对中机——张紧机——清洗机组(化学脱脂、电解脱脂)——热风吹扫装置——张

紧机——测张辊——退火炉——炉鼻——感应锌锅——三辊六臂——气刀——冷却

——转

向辊——风冷机组——转向辊——淬水槽——热风吹扫装置——张紧机——光整机——拉

矫机组——张紧机——钝化装置——烘干箱——后储料机组——张紧机——涂油机——剪

切机——夹送机——收卷机组

带钢彩涂生产线技术参数

1 、总体概况

原料带钢厚度: 0.2 —

1.0mm 原料带钢宽度: 800 —1200mm

原料钢卷重量: 6 — 10

吨机组生产能力: 5 — 10 万吨 / 年

生产工艺方法: 连续正反面二涂二

烘涂漆方式: 辊涂法

机组传动方式: 交流传动,变频调速

2 、工艺排布

上料——开卷机组——夹送机——剪切机——缝合机(或焊机)——压平机——张

紧机——前储料活套——对中机——张紧机——脱脂清洗机组——热风吹扫装置

——化涂机——水汽烘干炉——张紧机——塔台转向辊——对中机——底涂机——底

漆固化炉——风冷与水冷机组——对中机——面涂机——面漆固化炉——风冷与水冷

机组——对中机——张紧机——后储料活套——张紧机——剪切机——夹送辊——收

卷机组。