太阳能电池片颜色分选机

4太阳能电池测试分选工序介绍

4太阳能电池测试分选工序介绍对于制作太阳能电池而言,印刷烧结后的电池片已经算是完成了电池片的制作过程,但是怎么去分辨太阳能电池的好坏,这就要用到我们的测试以及分选工序。

测试工序是按照效率等电参数的标准对太阳能电池片进行选择,只有符合要求的电池片才能够用力进行组件的制作。

分选是按照太阳能电池片的外观标准对太阳能电池片进行选择,只有符合客户要求才是合格的电池片。

下面我们针对我们使用的Berger测试机对这两个工序进行一下介绍:一、太阳能电池片的测试1.测试机的构成一般情况下,测试机由三个部分构成:上片单元、测试系统单元、分档单元,分别如下图所示。

图1:测试机构成在测试机中,测试系统单元是测试机的核心部位,针对测试系统单元我们进行一下重点的介绍:光源标准太阳能电池待测试太阳能电池PSS模拟负载电脑市电图2:测试系统单元构成图3:测试机探针图2.Berger测试系统的原理:测试系统的原理是通过模拟1.5AM1000W/cm2太阳光脉冲照射PV电池表面产生光电流,光电流流过可编程式模拟负载,在负载两端产生电压,负载装置将采样到的电流、电压、标准片检测到的光强以及感温装置检测到的环境温度值,通过RS232接口传送给监控软件进行计算和修正,得到PV电池的各种指标和曲线、然后根据结果进行分类和结果输出。

测试的原理图如:图4所示:其中PV为待测电池片,V为电压测量装置,I为电流测量装置,RL为可编程式模拟负载,它的值可在0.003-400Ω之间变化。

图4:Beger测试系统测试原理图3.太阳能电池标准测试前提介绍在太阳能电池的标准测试中,有三个前提因素,即标准太阳光谱为AM1.5,温度为25℃,光强为1000W/M2。

当测试数据不是在这个范围时,所测得的数据都是不准确的。

下面我们针对这几个前提得到含义以及影响分别介绍一下:所谓光谱为AM1.5,即指的是1.5个大气质量。

大气质量被定义为光穿过大气的路径长度,长度最短时的路径(即当太阳处在头顶正上方时)规定为“一个标准大气质量”。

太阳能电池组件生产的主要工艺流程

太阳能电池组件生产的主要工艺流程:测试分选→单片焊接→串联焊接→叠层→中间测试→层压→装框注胶→清洗→最终测试(1)测试分选电池片分选主要是为了检出不合格的电池片,同时,电池片的颜色一般呈蓝褐色、蓝紫色、蓝色、浅兰色等几种不同档次的蓝色,对电池片进行颜色分选并分档放置,保证单个组件所用到的电池片为同档次的颜色,从而使单个组件生产出来后颜色外观美观,各电池单片之间无明显色差现象。

若电池片不经过色差分选就直接做组件,做出来的组件外表颜色“参差不齐”,不美观。

因此,为了保证电池片的质量、外观和生产顺利高效率的运行,通过初选将缺角、栅线印刷不良、裂片、色差等电池片筛选出来。

在标准测试环境(温度25±2℃、湿度≤60%RH、光强1000±50W)下,绘制I-V曲线图,根据电池片的开路电压Voc、短路电流Isc、工作最佳功率Pm、工作最佳电压Vm、工作最佳电流Im、填充因子FF、转换效率n等指标把电池电性参数相近的电池分到一类,之后根据生产、工艺的数据分析要求,和客户的分档要求,对电池片进行测试并分档。

(2)单片焊接单片焊接将汇流带焊接到电池正面(负极)的主栅线上,从上至下,匀速焊接。

单片焊接的目的是将连接带(锡铜合金带)平直地焊接到电池片的主栅线上,要求保证电气和机械连接良好,外观光亮;焊带的长度约为电池边长的2倍,多出的焊带在串联焊接时与后面的电池片的背面电极相连。

(3)串联焊接背面焊接是将电池片接在一起形成一个电池片的串组,电池的定位主要靠一个膜具板,上面有放置电池片的凹槽,槽的大小和电池的大小相对应,槽的位置已经是设计好的,不同规格的组件使用不同的模板,操作者使用电烙铁和连接带(锡铜合金带)将单片焊接好的电池片的正面电极(负极)焊接到另一片的背面电极(正极)上,以此类推,依次将电池片串接在一起,并在组件串的正负极焊接出为叠层时准备的引线。

(4)叠层背面串接好且经过检验合格后,将电池片串、钢化玻璃和切割好的EVA 、背板(TPT)按照一定的层次敷设好,玻璃事先涂一层试剂(primer)以增加玻璃和EVA的粘接强度。

太阳能电池片印刷线简介

概述

包括上料机、印刷机、烘干炉、下料机、 包括上料机、印刷机、烘干炉、下料机、 取片机、测试机、分选机7 10台设备。 取片机、测试机、分选机7种10台设备。 台设备 Nhomakorabea概述

以意大利Baccini公司的Rotary全自动太阳能印刷线为参考样机, 以意大利Baccini公司的Rotary全自动太阳能印刷线为参考样机, Baccini公司的Rotary全自动太阳能印刷线为参考样机 具有自动上料、印刷、烘干、烧结、测试、 具有自动上料、印刷、烘干、烧结、测试、分选功能的全自动太阳能 电池印刷生产线。 电池印刷生产线。

烧结炉

主要技术指标

序号 类别 项目 1.1尺寸:125mm×125mm,156mm×156mm 尺寸: 尺寸 × , × 1.2允许硅片轮廓尺寸公差:±1mm 允许硅片轮廓尺寸公差: 允许硅片轮廓尺寸公差 1 材料 1.3硅片形状 方片或准方片 硅片形状:方片或准方片 硅片形状 1.4厚度:150-220μm 厚度: 厚度 2.1效率 1440片/小时(硅片尺寸:125mm×125mm,印刷速度:180mm/s,印刷行程:180mm) 效率: 小时( 效率 片 小时 硅片尺寸: × ,印刷速度: ,印刷行程: ) 2 产能 2.2正常运行时间:>95% 正常运行时间: 正常运行时间 2.3最大碎片率:<0.5% 最大碎片率: 最大碎片率 3.1图形完整 图形完整 3.2厚度均匀 厚度均匀 3 印刷质量 3.3定位准确 定位准确 3.4尺寸正确 尺寸正确 4.1可视化界面,操作简单方便 可视化界面, 可视化界面 4 操作 4.2参数文件存储 参数文件存储 4.3错误报警 错误报警 5.1工位传输、吸头、机械手不能够损伤硅片 工位传输、吸头、 工位传输 5 其它 5.2容易进行硅片尺寸改变,更该时间<20分钟 容易进行硅片尺寸改变,更该时间 容易进行硅片尺寸改变 分钟

基于机器视觉的光伏太阳能晶硅电池片缺陷检测及颜色分选系统研究

摘要为了解决在丝网印刷流水线末端光伏太阳能晶硅电池的自动缺陷检测和颜色分类的问题,通过对太阳能电池的检测方法进行分析,提出了基于机器视觉的电池片缺陷检测及颜色分选的解决方案,开发了光伏太阳能晶硅电池片检测系统。

首先介绍了太阳能电池的制备工艺,分析了太阳能电池的常见缺陷种类和色系等级及其形成原因,并提出了相应的检测标准和要求。

同时进行光伏太阳能晶硅电池片检测系统整体方案设计,分别对系统硬件和系统软件进行分析设计,然后根据检测系统要求完成了工业相机,镜头,灰度卡等核心元件的选型以及检测功能模块化,离线在线相结合的软件系统设计。

研究了太阳能晶硅电池片缺陷检测算法,介绍了电池片图像的色彩校正,区域提取,硅片定位,工艺点屏蔽等预处理过程。

提出了基于亚像素的电池片的尺寸测量方法。

针对破损缺陷,分别使用形态学和参考模板的检测方法进行实验,通过比较分析选择合适的检测算法。

针对栅线印刷缺陷,根据栅线分布特征将检测步骤细分为栅线提取,细栅检测,主栅检测。

针对脏污缺陷,提取出基于改进的局部阈值分割方法。

研究了太阳能晶硅电池片颜色分选算法,介绍了常用的颜色空间及其转化方法,并使用HSI通道进行颜色直方图特征提取。

分析了传统的颜色分选算法后,提出了一种基于神经网络的颜色分选算法,并通过实验对比分析两种方法的运行效率和精确度,验证了本算法的优越性。

最后,针对本课题的太阳能晶硅电池片缺陷检测及颜色分选系统,在线检测与人工目检相结合,分别从系统的精确度,高效性以及稳定性进行综合性能的实验分析。

实验数据表明,系统的综合性能可以满足实际生产需求。

关键词:机器视觉;检测系统;缺陷检测;颜色分选;神经网络AbstractIn order to solve the problem of automatic defect detection and color classification of silicon cells at the end of screen printing pipeline,through the analysis of solar cell detection methods,a solution based on machine vision for defect detection and color sorting of cells is proposed,and developing an inspection system of photovoltaic solar crystalline silicon cell.Firstly,analyzing the common defect types,color grades and their causes of formation of solar cells by introducing the preparation process of solar cells,afterwards putting forward the corresponding detection standards and requirements.At the same time the overall scheme design of photovoltaic solar crystal silicon cell detection system is carried out,and the system hardware and system software are analyzed and designed respectively.Then,the selection of core components,such as industrial camera,lens and gray card,and offline online software system design with detection function modular are completed according to the requirements of the detection system.secondly,the defect detection algorithm of solar crystalline silicon cells is discussed.First, introducing the preprocessing processes including color correction,region extraction,silicon wafer positioning,process point shielding and so on.After that,proposing a subpixel-based cell size measurement method.Aiming at the damage defects,the detection methods of morphology and reference template are used to carry out experiments,and the appropriate detection algorithm is selected through comparative analysis.Aiming at the defects of grid line printing,the detection steps are subdivided into grid line extraction,fingers detection and busbars detection according to the distribution characteristics of grid line.Aiming at the dirt defect,an improved local threshold segmentation method was extracted.Then,research on the color sorting algorithm of solar crystalline silicon cells.First the color histogram feature extraction is carried out using HSI channel through introducing the common color space and its transformation method.Then a color sorting algorithm based on neural network is advanced with the traditional color sorting algorithm analyzed,and the operation efficiency and accuracy of the two methods are compared and analyzed experimentally,which proves the superiority of the algorithm.Finally,aiming at the defect detection and color sorting system of solar crystal silicon cells in this topic,the comprehensive performance of the system was analyzed from the perspective of accuracy,efficiency and stability combined with online detection and manual eye inspection.Experimental data show that the comprehensive performance of the system can meet the actual production requirements.Key Words:Machine Vision;Detection System;Defect Detection;Color Sorting;Neural Network目录摘要 (I)Abstract ............................................................................................................................. I I 第一章绪论. (1)1.1 研究背景 (1)1.2 国内外研究现状 (2)1.2.1 机器视觉研究现状 (2)1.2.2 太阳能电池检测的研究现状 (3)1.3 本文研究目的与意义 (5)1.4 本文研究内容和组织结构 (6)1.4.1 研究内容 (6)1.4.2 组织结构 (6)第二章缺陷检测与颜色分选系统的分析与设计 (8)2.1 引言 (8)2.2 电池片视觉检测关键问题 (8)2.2.1 太阳能电池制备工艺 (8)2.2.2 电池片缺陷与色系 (9)2.2.3 检测标准与要求 (12)2.3 检测系统整体方案设计 (13)2.4 检测系统硬件选型与设计 (14)2.4.1 工业相机选型 (15)2.4.2 相机镜头选型 (17)2.4.3 灰度卡的选型 (19)2.4.4 其他硬件 (20)2.5 检测系统软件设计 (21)2.6 本章小结 (23)第三章电池片缺陷检测算法研究 (24)3.1 引言 (24)3.2 电池片图像预处理 (24)3.2.1 图像的白平衡色彩校正算法 (24)3.2.2太阳能晶硅电池片区域提取 (26)3.2.3基于模板匹配的电池片定位 (27)3.2.4基于仿射变换的工艺点屏蔽 (30)3.3基于亚像素的电池片尺寸测量 (32)3.4电池片破损缺陷检测算法研究 (37)3.4.1基于形态学检测方法 (37)3.4.2基于模板检测方法 (39)3.4.3破损检测实验分析 (40)3.5电池片栅线缺陷检测算法研究 (40)3.5.1电池片栅线提取 (40)3.5.2电池片细栅检测 (41)3.5.3电池片主栅检测 (43)3.6电池片脏污缺陷检测算法研究 (44)3.7本章小结 (46)第四章电池片颜色分选算法研究 (47)4.1引言 (47)4.2颜色空间变换与特征提取 (47)4.3电池片颜色分选算法 (50)4.3.1基于相似度和距离的颜色分选算法 (50)4.3.2基于神经网络的颜色分选算法 (51)4.3.3颜色分选算法的对比分析 (57)4.4本章小结 (58)第五章检测系统性能分析 (59)5.1引言 (59)5.2检测系统精确度实验 (60)5.3检测系统高效性实验 (60)5.4检测系统稳定性实验 (61)5.5本章小结 (62)总结与展望 (63)研究成果 (63)研究展望 (63)参考文献 (65)攻读硕士学位期间取得的研究成果 (70)致谢 (71)第一章绪论第一章绪论1.1研究背景众所周知,当今科技和经济的高速发展给我们的生活带来了前所未有的变革,不断更新迭代的生产设备及消费产品对能源的需求也在日益增长[1,2]。

安永硅片分选机TD-200

2,350(W)x 950(D)x1,750 (H)mm 約 1,000Kg *除装载机/卸载机 AC 3相 200V 50/60Hz ห้องสมุดไป่ตู้ax20A 0.39MPa 50L/min以上

概要

• 太阳能晶片外観検査总解决方案 晶片ー表面欠陥検査(晶片上面/下面) 晶片尺寸・形状測定 –多結晶晶片結晶粒度測定 –不可視内部裂缝検査(Crack-Amplifier Technology*) –晶片4辺边缘 欠陥検査 –晶片边缘側面厚度測定 –3D 検査(弯曲/翻,厚度/TTV, 钢线欠陥) • 高速検査 1.0sec/wafer(開発计划价值 ) • 単結晶、多結晶太阳能晶片対応

分類数:9 *17分類への拡張可能

Thank you for your participations Best wishes to all of you

太阳能晶片検査装置

Feb.2009

系统構成

边缘検査 – 左 上面 表面検査 不可視裂缝検査 (NVCD) X 边缘検査 – 後

不可視裂缝検査 (NVCD) Y

边缘検査- 右

3D 検査

晶片 90°回転 下面 表面検査 边缘検査– 前 To ソーター アンローダ

基本仕様

晶片类型 晶片尺寸 処理能力 装载机 アンローダソーター 装置尺寸 装置重量 電源 空气 単結晶、多結晶ソーラーウェハー 125mm, 156mm 2,400~3,600 wafer/hour (1.0~1.5 sec/wafer) 晶片 组数:2 分類数:9 *可扩张到17种 *除装载机/卸载机

検出部 最小矩形 长度/宽度 (L/W Ratio) 长度(L)

宽(W)

太阳能晶片側面厚度測定

測定点 (Caliper)

太阳能电池丝网印刷简介

12. 分选机(SSD01) 分选机共有32个电池片目标仓,根据上道工序的检测结果,真 空吸头可将电池片放至预先确定的目标仓中。当一个目标仓到 达了设定的最大值,信号灯将会被激活,此时可以打开抽屉取 出电池片。

太阳能电池丝网印刷简介

1.3 ASYS 印刷机主界面

太阳能电池丝网印刷简介

太阳能电池丝网印刷简介

硅片经过三次印刷工序后的效果图

背银印刷

背铝印刷

正银印刷

太阳能电池丝网印刷简介

IV区生产流程

▪ 上料→边缘碎片检测→背电极印刷→人 工检测→烘干→缓冲存储器→背面铝印 刷→人工检测→烘干→缓冲存储器→翻 转电池片→正银栅线印刷→自动检测→ 烧结→缓冲存储器→冷却→测试→分类 →包装

太阳能电池丝网印刷简介

1丝网印刷、烧结和测试设备简介

1.1ASYS工艺流程

▪ SES(上料)→XS(背电极印刷)→烘干→SMP (缓冲传送器)→XS(背电场印刷) →烘干 →SMP(缓冲传送器)→SFS(翻转电池片) →XS(正电极印刷)→SIS(自动检测)→烧 结→SBB(缓冲装置)→冷却→SDA(测试分检) →包装

• 区域上部表明刮刀目前是否举起(UP)或者是否降低(DWN)。 • 区域下部提供了刮刀头的信息。如果只有上部水平条亮,那么刮刀

当前在后部。只有底部的水平条亮,那么刮刀当前在前部。另外, 字母BP出现在条的附近,表明刮刀头在基准位置。在印刷工艺中, 两个箭头中的一个会亮起来,表明当前刮刀的运行方向,并且字母 P或者F会出现表明刮刀当前印刷还是回料。

太阳能电池丝网印刷简介

10. 电池片冷却单元(SCU01)

电池片离开烧结炉后的温度较高不适合电气测试,因此要进行冷却降 温,电池片通过两个旋转轮通过,设备上部有两组风扇对其冷却至环 境温度。

太阳能电池丝网印刷简介

行电池位置的视觉检查。该操作区域的LED表面:

• •

绿色:中间传送带上有一个太阳电池并且位于印刷巢。 灰色:中间传送带上没有太阳电池。

该功能放低设备上部(印刷头)到印刷位置。当一个太阳电池在原位时,该功能只能 在参数菜单内执行,因为禁止印刷到空的印刷台。但是如果没有电池在位置上,在 OPS菜单放低上部是可能的,因为对于调整丝网这是必须的。当在OPS菜单上将上部放 低,丝网位置将自动调整,以便使丝网的基准在摄像头的视野中可见。该操作区域的 LED表明:

硅片经过三次印刷工序后的效果图

背银印刷

背铝印刷

正银印刷

IV区生产流程

上料→边缘碎片检测→背电极印刷→人

工检测→烘干→缓冲存储器→背面铝印 刷→人工检测→烘干→缓冲存储器→翻 转电池片→正银栅线印刷→自动检测→ 烧结→缓冲存储器→冷却→测试→分类 →包装

丝网印刷原理

丝网印刷由五大要素构成,即丝网、刮刀、浆料、工作台以及基

刮刀截面:对刮刀的截面形状来说,刮刀边越锐利,线接触越细, 出墨量就越少;边越圆,出墨量就越多。

4. 水平烘干炉 (ICS03H)

烘干炉有五个不同的红外加热区,电池片经过预热,加热,冷却后传送到下 道工序。

烘干: 烘干金属浆料中的有机溶剂,通过共融

烧结使得金属电极和硅材料形成良好的 接触

硅片传送采用金属网带;加热采用红外加热管;烘干炉上部有排风管

5. 堆栈存储单元 (SMP01)

此设备配备有一个可以容纳最多60片电池片的花篮,在下游设备出现故障时 有时,电池片可存入缓冲器,在上游设备出现故障时,花篮中存有的电池片 可继续向下游传送,起到了缓冲作用,提高了印刷生产线的效率。在正常生 产时此设备作普通传送带用。

太阳能电池组件生产流程和工序

(4)电池片串焊(背面焊接):背面焊接是将规定片数 的电池片串接在一起形成一个电池串,然后用汇流条再 将若干个电池串进行串联或并联焊接,最后汇合成电池 组件并引出正负极引线。手工焊接时电池片的定位主要 靠模具板,模具板上面有9~12个放置电池片的凹槽,槽 的大小和电池片的大小相对应,槽的位置已经设计好, 不同规格的电池组件使用不同的模板,操作者使用电烙 铁和焊锡丝将“前面电池”的正面电极(负极)焊接到 “后面电池”的背面电极(正极)上。使用模具板保证 了电池片间距一致。同时要求每串的电池片间距也要均 匀,颜色一致。

以1Kv的直流电压通过组件边框与组件引出线,测量 绝缘电阻,绝缘电阻要求大于2000MΩ,以确保在应 用过程中组件边框无漏电现象发生。 (3)热循环实验。

将组件放置于有自动温度控制、内部空气循环的气 候室内,使组件在-40~85 ℃之间循环规定次数,并在 极端温度下保持规定时间,检测实验过程中可能产生 的短路和断路、外观缺陷、电性能衰减率、绝缘电阻 等,以确定组件由于温度重复变化引起的热应变能力。

(4)湿热-湿冷实验 将组件放置于有自动温度控制、内部空气循环的气 候室内,使组件在一定温度和湿度条件下往复循环,

保持一定恢复时间,检测实验过程中可能产生的短路 和断路、外观缺陷、电性能衰减率、绝缘电阻等,以 确定组件承受高温高湿和低温低湿的能力。 (5)机械载荷实验。 在组件表面逐渐加载,检测实验过程中可能产生的短 路和断路、外观缺陷、电性能衰减率、绝缘电阻等, 以确定组件承受风雪、冰雹等静态载荷的能力。

(2) 激光划片:J就是用激光划片机将整片的电池片根据 需要切割成组件所需规格尺寸的电池片。例如在制作一些 小功率电池组件时,就要将整片的电池片切割成四等分、 六等分、九等分等。在电池片切割前,要事先设计好切割 路线,编号切割程序,尽量利用边角料,以提高电池的利 用率。 (3)电池片单焊(正面焊接):是将互连条焊接到电池 片的正面(负极)的主栅线上。要求焊接平直,牢固,用 手沿45°左右方向轻提互连条不脱落,过高的焊接温度和 过长的时间会导致低的撕裂强度或碎裂电池。手工焊接时 一般用恒温电烙铁,大规模生产时使用全自动焊接机。焊 带的长度约为电池片边长的两倍。多出的焊带在背面焊接 时与后面的电池片的背面电极相连。

太阳的颜色

太阳的颜色

郭述军

【期刊名称】《下一代》

【年(卷),期】2014(000)003

【摘要】“太阳是什么颜色呢?”猴子老师让同学们回答这样一个问题。

一抬头就能看见太阳,所以回答这个问题真是太容易了。

首先是小麻雀举手回答:“太阳是火红色的。

”然后是小狗回答:“太阳是金黄色的。

”

【总页数】1页(P32-32)

【作者】郭述军

【作者单位】天津蓟县西龙虎峪中学

【正文语种】中文

【中图分类】G633.34

【相关文献】

1.基于机器视觉的太阳能电池颜色自动分选研究

2.基于高斯混合模型的太阳电池片颜色分类设想与验证

3.太阳的颜色

——追忆传奇女子三毛4.夏日防晒大作战——给太阳一点"颜色"看看5.基于多颜色空间的太阳能电池片智能分类

因版权原因,仅展示原文概要,查看原文内容请购买。

电池片检验标准071227

1.适用范围本标准适用于晶体硅太阳电池的质量检验。

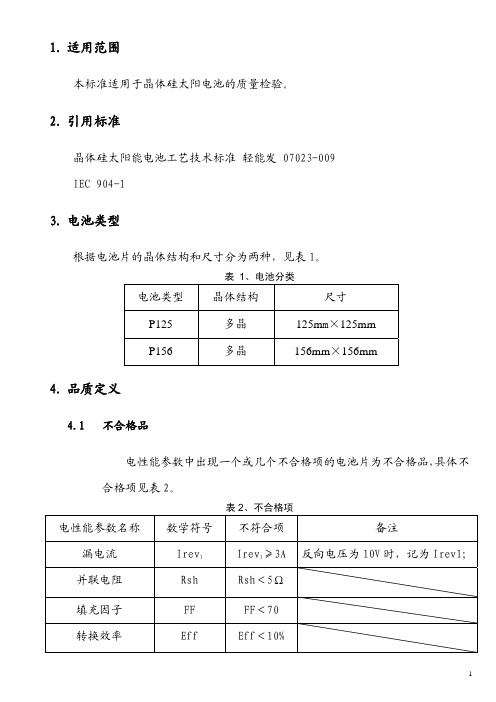

2.引用标准晶体硅太阳能电池工艺技术标准 轻能发 07023-009IEC 904-13.电池类型根据电池片的晶体结构和尺寸分为两种,见表1。

表1、电池分类电池类型 晶体结构 尺寸P125 多晶 125m m×125mmP156 多晶 156mm×156mm4.品质定义4.1不合格品电性能参数中出现一个或几个不合格项的电池片为不合格品,具体不合格项见表2。

4.2合格品<3A、Rsh≥5Ω、FF≥70及Eff≥10%的电电性能参数同时满足Irev1池片为合格品。

5.电池等级分类电池片共分为七个等级,其中合格品分为A1、A2、B、C、四个等级。

不合格品分为D、E、F三级;详见表3表3、电池等级分类项目等级 描述优等品, 适用于对外观要求A1严格的客户一等品, 适用于对外观要求A2较严格的客户合格品合格品, 适用于对外观要求B不高的一般客户C 外观不良品D Irev1≥3A或Rsh<5Ω不合格品E FF<70F Eff<10%6.详细检验规范6.1电性能检验6.1.1测试条件¾光功率:1000±50 W/m2¾温度:25±2℃¾光谱:AM1.56.1.2电池测试分档计划电池的测试分档及等级对照情况见表46.2几何尺寸检验边宽尺寸:125.0±0.5mm;156.0±0.5mm对角线长度:175.4±1mm;219.2±1mm厚度:同一批次的电池片厚度公差允许范围为±30µm6.3外观检验合格品根据电池外观质量状况分为A1、A2、B、C四级,详细外观检验标准见表5表4、电池测试分档及等级对照表转换效率(Eff)% 仓位(Bins) 等级 Trash 24 F Bad Irev or Rsh 23/(22) D Low FF 22/(21) E≥16.8 316.6-16.8 416.4-16.6 516.2-16.4 616.0-16.2 715.8-16.0 815.6-15.8 915.4-15.6 1015.2-15.4 1115.0-15.2 12A1、A2、B、C14.8-15.0 1314.6-14.8 1414.4-14.6 1514.2-14.4 1614.0-14.2 1713.8-14.0 1813.5-13.8 19/(18)13.0-13.5 20/(19)12.0-13.0 21/(20)10.0-12.0 2567.检验工具电池分选机、游标卡尺8.检验方法8.1电性能检验:使用经标准片校准的电池分选机进行电性能的监测8.2尺寸检验:使用游标卡尺进行电池片的长度及四角厚度测量8.3外观检验:在较好的光线下,正对电池片的表面用肉眼进行观察,同时用卡尺进行相关的尺寸测量9.检验规则9.1电池制造完成后,包装入库前,进行全部检验9.2库存超过45天的合格片,发货前进行全部检验9.3出货检验按照GB2828/T-2003的规定进行,采用一次抽样方案,检验水平Ⅱ,接受质量限2.510.不完整电池片根据残片的面积大小进行分类:Ⅰ类:大于或等于1/2电池面积,包含主栅Ⅱ类:小于1/2电池面积,包含主栅Ⅲ类:不包含主栅的电池碎片11.附注本标准中未尽事项(温度系数,力学系数及产品的包装、贮存等项内容)按产品技术说明。

分选机

4 DLSK-FXJ5是由北京德雷射科科技开发有限公司自主研发的新型太阳电池测试设备,A级光谱,上下探针接触,电源采用微电脑控制、液晶屏显示,脉冲氙灯闪光脉宽可调、可定电压对电流测试,并具有组合分档等功能,测试数据准确,性能可靠。

采用美国进口脉冲氙灯,陶瓷作为反射腔体,加入AM1.5G滤光片,保证光谱达到IEC60904-9规定的ClassA光谱范围要求,并采用石英匀光片保证辐照不均匀性。

光伏电池,利用硅等材料的光伏特性,能在光源形成的光场中产生电能,其与负载连接后形成一定的电流和电压,计算机检测该电流和电压,并据此描绘出相应电池特性。

一个用于标定光源特性的光伏电池,该电池是一个特性已知的标准太阳电池。

电子负载和光伏电池及分选形成一个完整回路,在计算机及软件的控制下,根据测试的需要,动态地与光伏电池连接或断开,以便准确地测试光伏电池的开路电压、短路电流,并描绘整个过程,测试最佳工作点功率及工作点电压和电流。

计算机软件通过高速同步数据采集卡将被测电池产生的电流和电压,绘制I-V曲线,计算各个关键参数,完成数据的存储、分析、打印等功能。

标准大气质量:AM1.5G,光强:100mW/cm²,温度:25℃将灯罩固定在灯罩立柱上,灯罩距测试台面的距离550mm±5mm灯线应通过灯罩立柱上端的孔进入主机电源,并固定在一次增压盒的接线端子上,注意连接过程中灯的正负极接法。

探针安装顺序是:先将探针固定在探针固定座上,负极线(黑色)与探针相连接并固定在探针固定座上,正极线(黄色)固定在铜板上,最后将探针固定座用内六角钉通过M4的内六角扳手安装到分选机,在安装的过程中,可调节探针的距离使之于测量电池片的主栅线相对应,最后用M4内六角扳手固定住探针。

【】:2.3.1电脑上共有两根数据线,其中1号线为37针插头,9针插头和温控探头。

2号线为25针插头(另端接到负载电源)。

2.3.2电源线(220V单相)共四根:1、主机电源线2、负载电源线3、电脑电源线(2根)。

DLSK-SOL3与DLSK-FXJ2型设备调机步骤

一、北京德雷射科科技开发有限公司二、DLSK-SOL3/FXJ2型测试仪调机步骤(培训)开机前注意事项◆检查各数据线是否连接上,是否牢固,电源线是否接上,是否牢固,尤其注意检查电源与面板之间数据排线是否可靠连接。

◆检查主机急停开关是否处于开启状态。

开机步骤◆打开计算机◆打开主电源开关(确保设备在“work”工作状态下)◆打开负载开关调试步骤1.计算出被测电池板的面积,填入控制面板Area(cm²)首先,进入控制面板中的“运动控制”,检查电极追加步长是否为最大值(探针露出部分为全长的三分之一或以不碎片为原则,每增加100,探针下压1毫米,数值越大越好)。

2.进入测量参数,根据曲线设定好开关时间,一般是18~24之间。

要求:I-V曲线必须与电流曲线的下降沿相切,即I-V曲线的起始点必须在电流曲线(I曲线)的峰值点。

3.进入“厂家参数1”,将“补偿使能”关闭。

4.进入“测量参数”,检查“电流测量校准因子”是否为2.917(此数不可改变),频繁点击测试。

5.通过调节升降面板上的电压值(此值不能超过300V)使Isc显示值与标准对准。

通过修改“电压测量校准因子”,使V oc显示值与标准值对准。

(关系为正比)6.调节光强,频繁点击“标准”,通过修改“标准因子”将光强调到100左右(±0.25),(注意:关系为反比),当数值稳定,按“确定”。

7.进入“厂家参数1”,将补偿使能打开。

8.进入“厂家参数2”,通过修改“修正电阻”,将FF显示值与标准值对准(关系为正比,可加负号进行负方向修正)。

注意事项(1)使用注意事项◆光源与被测板之间不得有任何遮挡物以免影响测量精度。

◆测量参数设置窗口中,通道的选择一定不能有重复的,一定和实际电路连接保持一致,否则,不能正确地完成数据采集和分析。

◆减小误差:对光源、负载、被测电池的位置角度的调整都会影响对被测电池的测量,在上述调整进行后,在正式测试前,请至少进行标准电池测量,以减小误差。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

太阳能电池片外观/缺陷/颜色分选机

机器视觉公司创视新科技日前在国内某大型太阳能电池企业安装太阳能颜色分选设备。

公司称这是一款基于机器视觉图像识别技术的检测系统,可准确、可靠地对电池片正、反面外观缺陷和颜色进行一次分选。

随着业界对高品质太阳能电池需求的增长,在电池片出厂前对其外观质量和颜色分选变得至关重要,为进行有效、客观可靠的外观缺陷检测与颜色分选,越来越多的太阳能生产商在考虑如何在已有分选设备上配套升级改造,以适应电池片外观缺陷检测与颜色分选同步进行,提高生产效率。

无锡创视新科技公司研发的csxkj-mvc自动化光学识别系统,采用先进的图像识别技术,结合电池片外观缺陷和颜色特点进行了针对性多模块设计组合,系统结合了对电池片正面印刷质量检测与颜色分选的功能,并实现准确、可靠的质量检测和分选。

可精确识别电池片外观缺陷和颜色差别,一次流程完成电池片正反面外观缺陷和颜色分选,大大提高了目前传统分选设备的分选检测效率。

该颜色分选机适用于单晶硅和多晶硅电池片。

该系统的处理能力超过3000片/小时,分类可靠性超过99.8%。

该系统由二个千万级像素工业相机,、LED照明光源、工业控制系统等组成。

软件系统由创视新科技独立自主开发,适合国内用户的操作习惯,可进行自动快速工具校准和匹配,并可进行快速干预以及生产工艺调整等控制,同时能统计当前以及最近检测的太阳能电池片外观缺陷和颜色分选信息。

颜色分选系统正面检测图像

颜色分选系统反面检测图像

1. 设备用途

电池片缺陷/颜色分选机主要用于电池片颜色及缺陷(正面及背面)的自动分选,实现电池片的颜色及缺陷(正面及背面)测试分选功能,采用堆叠(离线)的上料方式,对电池片进行颜色及缺陷测试,下料单元根据测试结果将电池片下到对应等级的下料盒中,由人工取片包装,降低人工作业强度,降低人工操作破片率,减少人为对晶片的污染,提高生产率及产能。

2. 适用晶片规格

6" 156&156.5 (±) 160~200μm

3. 设备外观尺寸

4880mm (L)*1420mm (W)*2050mm (H)

4. 设备产能及兼容性

设备产能≥3000片/ 小时(不含人工操作时间)

5. 不合格片处理

破片率:≤0.1% 晶片自身缺陷除外

6. MES系统可选

7. 设备运行参数

Uptime ≥98%

平均故障间隔时间(MTBF):>200小时

平均故障修复时间(MTTR):<1小时

故障停机时间(Downtime):≤1%

8. 设备使用寿命

>10年(易损件耗材除外)

9. 提供资料

操作保养手册:操作手册、保养维护手册

图纸资料:机械图纸、电气图纸

其它资料:OEM手册、场地确认Layout、装箱清单

10. 安全和环境保护

机械和电气系统具备安全急停、停止功能

电气控制柜接线符合国家安全规定

系统需接地

设备声噪< 65db

11.检测分选类别

1)自动识别颜色差别进行不合格剔除(通过图像检测技术识别电池片颜色差别)颜色分选类别

正常蓝片中的颜色分类可设置到3~4种

边红蓝片需要分辨边红的方向(上、下、左、右)

灰片中不论深浅放置在一个bin中

花片中包含晶格花片和黑丝花片,放置在一个bin中

2)自动识别外观缺陷进行不合格剔除

缺陷检测分选类别

颜色分选系统反面检测图像。