方圆坯连铸机夹持段的优化研究

方坯连铸机漏钢原因分析及改进措施

摘要关于钢厂方坯连铸机漏钢情况,分析了夹渣漏钢、粘结漏钢和角部裂纹漏钢的特点及机理。

产生各类漏钢的主要原因是保护渣的性能、结晶器的精度、钢水过热度、拉速及浸入式水口的对中、操作等因素。

通过采取相应的措施,铸机的漏钢率有明显的降低。

关键词:方坯连铸机、漏钢、粘结、夹渣、角部裂纹1概述在连铸生产中,漏钢是危害很大的事故,轻则影响铸坯质量,造成废品,重则影响连铸机作业率,损坏设备,危机操作人员安全。

近年来,随着连铸工艺技术的进步,漏钢事故得到了有效抑制,但仍不能完全避免。

在连铸日趋高效化的今天,要保障生产的顺利进行,提高连铸机作业率,就必须减少和控制漏钢次数。

唐钢漏钢事故较多,漏钢率达到了0.209%,严重影响生产的畅行,对漏钢的成因进行分析,并采取相应措施,从而控制了漏钢事故的发生。

2铸机参数及漏钢情况2.1连铸机的主要工艺参数唐钢二钢轧厂有两台四机四流、三台六机六流方坯连铸机,实际年产能力400万t,浇铸的断四种:150 mmX 150 mnl、165 mmX 165 Innl、165 InnlX225 nlITl、165 mmX280 nnTl,所生产的钢种主要有建筑用钢、低合金钢、硬线钢、轴承钢、焊接用钢等近100个品种。

铸机采用定径水口和塞棒控制两种,浸入式水口加保护渣进行保护浇铸。

2.1.1 漏钢情况对该厂一年全年的漏钢情况分类统计,以夹渣漏钢、粘结漏钢和角部裂纹漏钢为主要漏钢类型,分别占漏钢总数的33.2%、26.5%和22%。

2.1.2夹渣漏钢、粘结漏钢和角部裂纹漏钢的原因分析2.1.3夹渣漏钢特点及机理第二钢轧厂方坯连铸机发生夹渣漏钢主要有以下特点。

1)漏钢处坯壳有一定的弧度,不像裂纹漏钢,有撕裂的感觉。

同时一般在漏钢后结晶器内没有残余坯壳。

2)夹渣漏钢主要是由于坯壳形成时夹带保护渣或大颗粒高熔点杂物导致传热减少,形成薄坯壳而漏钢。

方坯连铸时二次氧化产物、低碳钢冶炼时高粘性渣中不当的脱氧产物、结晶器中铝丝喷加不当造成氧化铝偏高、各种耐材脱落、浇铸过程中结晶器液位波动等,都会促使坯壳夹渣,抑制坯壳生长,造成漏钢。

方圆坯兼容连铸机工艺参数及主要设备结构优化

1 日 舌 J l

其 产 品及 代表 钢种 见 表 1 ,连铸 机 的工艺 流 程见

图 1 。

鞍 钢炼 钢厂 小 连 铸 车 间 现 有 二 台 ( 6流/ ) 台

52 0m 5 m小 方 坯 连铸 机 ,一 台 R 50 0 mT 超 0 l l 低头板 坯 连铸机 ,一 座 10 t F钢 包炉 。三 台连 0 L 铸 机 的钢 水 均 由炼 钢 厂 的 三座 10 t 炉 供 给 。 0 转 20 0 8年 ,由于 产 品 结 构 的 调 整 ,需 将 其 中 的一 台小方 坯连铸 机 改造成 为 方 圆坯 兼容 连铸 机 。 由 于方 圆坯兼 容连 铸机 的建设 系 老厂 改造 ,且 要 求

夺?夺?夺?夺????争?争?争?争?争?串?夺??争?孛?夺???夺?争?每?夺?夺?夺?寺??争?夺?夺?争??夺??夺??夺?夺?夺?夺?寺????争?夺??国内首套lg280伺服冷轧管机和lgl0高速冷轧管投产近期由中国重型机械研究院管棒所新开发的国内首套lg280伺服回转送进冷轧管机在浙江久立特材科技股份有限公司投产

先进水平。

,

阐述了适应老厂改造的连铸机工艺参数及主要设备结 构的选择 ,使新建方 圆坯兼容连铸 机达到 了国内 关键词 :方 圆坯 连铸 机 ;工艺参数 ;性能特点

中 图分 类 号 :T 77 F 7 文 献 标 识 码 :A 文 章 编 号 :10 0 1~16 2 1 ) 1 0 0— 3 9 X(0 1 0 —05 0

产 品 规 格 :10 i X 1 0 m 2 n 2 m:10 f 6 l X i m

10m 6 m;410mm;6 5 )3 10mm。

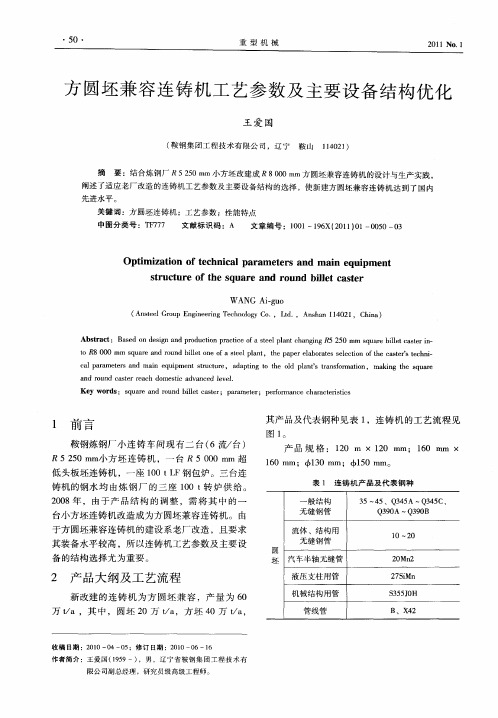

表 1 连 铸 机 产 品及 代 表 钢 种 般 结 构 无 缝 钢 管

新良特钢方、圆坯连铸机高效化改造研究的开题报告

新良特钢方、圆坯连铸机高效化改造研究的开题报告一、选题的背景随着我国工业化进程的加速,对钢铁行业的要求越来越高,越来越多的企业开始加大技术改造的力度,实现技术创新和产业升级。

新良特钢是一家专业从事钢铁生产的企业,其生产设备大多处于国内先进水平。

其中,方形和圆坯连铸机是钢铁生产中重要的铸造设备,其效率直接影响到企业的产量和生产效益。

因此,对于新良特钢的方、圆坯连铸机高效化改造研究具有重大的现实意义和实际价值。

二、选题的意义和目的1.加强生产力和节能降耗。

方、圆坯连铸机的高效化改造,能够提高生产效率和生产质量,从而加强企业的生产力和产品竞争力,同时也能实现节能降耗,减少能源消耗和环境污染。

2.提高工艺流程的稳定性和精度。

通过对方、圆坯连铸机进行高效化改造,可以提高设备的稳定性和精度,减少生产出现的问题,以达到降低生产成本和提高生产效率的目的。

3.推动新良特钢的技术创新和产业升级。

新良特钢作为国内钢铁企业的重要代表,通过方、圆坯连铸机高效化改造的技术创新和产业升级,将推动整个行业的发展和改善,使新良特钢在国内和国际市场上获取更大的市场份额。

三、研究内容和思路本文将通过文献资料的调研和实地调查,从以下几个方面进行方、圆坯连铸机高效化改造:1. 方、圆坯连铸机的结构设计和制造工艺。

通过研究方、圆坯连铸机的结构设计和制造工艺,找到其中存在的问题和改进的空间,以此为依据进行方、圆坯连铸机高效化改造的设计和方案制定。

2. 自动化控制系统的优化。

通过对方、圆坯连铸机自动化控制系统进行优化和改进,提高系统的智能化和自动化,减少人工干预,从而提高生产的效率和稳定性。

3. 省能降耗的技术创新。

通过设计新的能源利用方式和改进设备的能源结构,减少能源的消耗和浪费,从而实现省能降耗的目的。

四、研究的预期效果通过方、圆坯连铸机高效化改造的研究,可以达成以下预期效果:1. 提高生产效率和质量。

改善设备的结构和制造工艺,优化自动化控制系统,可有效提高生产效率和质量,提高企业竞争力。

柳钢35t转炉方坯连铸机系统优化措施

Ke wo d C n i u u a t g B l t Ca t r E u p n P o e s y rs o t o s C si i e se q i me t r c s n n l

维普资讯

炼 连 霉 钢 铸 霎 妻辑 学论 专 会文

柳钢科技 p 致

2 7 1

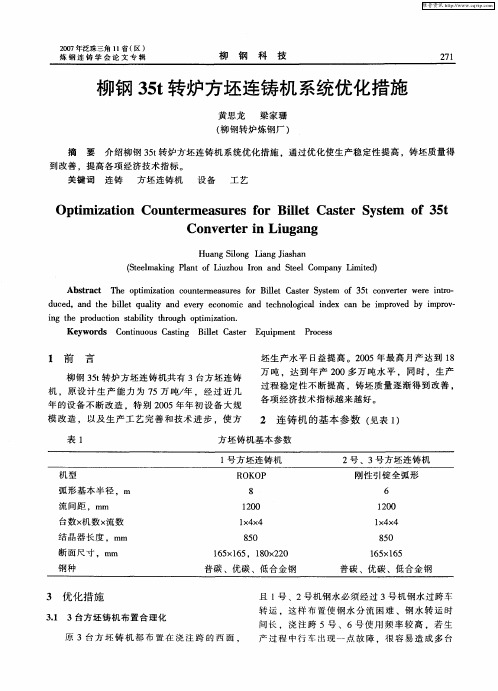

柳钢 3 t 5 转炉方坯连铸机 系统优化措施

黄思龙 梁家 珊 ( 钢转 炉炼 钢厂 ) 柳

摘 要

关键词

介 绍柳 钢 3 t 5 转炉方 坯连 铸机 系统 优化 措施 ,通过 优化使 生 产稳定 性提 高 ,铸坯 质量得

Ab t a t T e o t z t n c u tr a u e o i e a tr S se o 5 o v r r we e i t — s r c h p i a i o n e me s r s f r B l t C se y t m f 3 t c n e t r n r mi o l e o d c d n h i e u l y a d e e y e o o c a d tc n lg c n e a e i r v d b mp o — u e ,a d t e b l t q a i n v r c n mi n e h o o i a i d x c n b mp o e y i r v l t l

故 明显减 少 .过程稳 定 性 大大提 高 。

34 方坯 自动配 水技 术应 用 .

原 3台方 坯 机 采 用 人 工 配 水 控 制 ,拉 速 变 化 时 不 能 及 时精 确 调 整 配水 量 ,且 各 弧 面冷 却

连铸坯夹杂物产生原因分析及改进措施

24

在较为严重的漏洞:①结晶器液面波动较大引起坯 壳生长的不均匀,大量的夹杂物也随之被卷入凝固 坯壳;②1#连铸机中间包工作层使用镁质干式料, 生产初期由于人员操作不熟练、大包水口控流频 繁,中间包液面不平稳,加快了钢水液面对干式料 的冲刷,被冲刷的干式料严重污染钢水。2017 年 3 月,217870 炉次Ⅵ流结晶器液面控制不稳定、波动 大,液面卷渣,造成铸坯缺陷明显。

差、水口浸入深度不合理、水口偏斜等增加了钢水二次氧化;钢水过热度高及挡渣墙寿命低、水口渣线设计不合理等。通过

规范操作、防止钢水二次氧化、中间包过热度由 30~50 ℃降低至 20~35 ℃、促进夹杂物上浮等改进措施,普碳钢内部夹杂

比率从万吨钢 5.2 次降低到 0.3 次。

关键词:连铸坯;夹杂物;保护浇注;过热度

1)中间包、结晶器液面不稳定,浇注过程卷渣 频繁。生产初期由于人员操作不熟练,浇注过程存

收稿日期:2018-02-05 作者简介:段少平,男,1988 年生,2011 年毕业于山西工程职业技术 学院冶金技术专业。现为陕钢集团汉中钢铁有限责任公司钢轧事 业部连铸工程师,助理工程师,从事连铸工艺技术工作。

连铸设备方坯扇形段工艺改进

连铸设备方坯扇形段工艺改进1 主要组成结构连铸生产中构成连铸线的单台连铸机一般称为扇形段,一般又分为弧形段(或弯曲段)、矫直段、水平段等。

按铸坯的不同又可分为板坯扇形段、方坯扇形段、圆坯扇形段。

生产中最常见的是板坯扇形段和方坯扇形段,主要是在结晶器之后承担引流、冷却、导向作用。

1.1 主要组成扇形段11处于水平位置,主要由机械装配、冷却系统、液压系统、润滑系统、识别标牌、防护板等部分组成。

机械装配主要有:内、外弧框架、活动梁、Φ325自由辊装配、Φ325驱动辊装配、调节装置、导向轮装配等。

1.2 结构形式扇形段11外弧框架底部带支承板且带水连接面,是现场与外部联接处。

内、外弧框架各装有5列辊子,中间为驱动辊,其余4列为自由辊。

内弧框架中间驱动辊装在活动梁上,活动梁与压下缸靠缸头座联接成一体,压下缸上“十”字轴与支架联接,支架与内框架把合成一体。

自由辊列由长(辊身1220mm)、短(辊身740mm)两个自由辊装配并列安装组成;驱动辊由一根整辊装配组成,中间为剖分轴承。

辊子均为中间冷却的实体辊。

上框架(包括活动梁)与下框架通过四角带有蜗轮蜗杆传动的梯形螺纹拉杆连接在一起。

拉杆顶部装有用于平衡及防护的碟簧筒装置,碟簧筒上方装有安装时用于释放力的液压缸。

扇形段辊缝调整靠四个拉杆的升降完成。

拉杆升降由电源带动蜗杆-蜗轮(蜗杆减速机)通过梯形螺纹传动完成。

扇形段的压下通过安装在内弧框架中间的两个压下缸实现的。

2 框架加工过程存在的问题及改进措施2.1 框架加工存在问题外框架加工时,工艺要求在D面焊工艺铁,以做加工基准用,且在装配时以此为基准测量。

但实际加工中,因加工基准可按四周导柱孔及中间键槽口为基准,所以就没按工艺要求在D面焊接工艺铁。

这对加工来说无所谓,但对装配过程测量影响非常大,使得装配过程测量无法进行,只能靠加工保证。

此问题只能是在以后的操作过程中长一智,按工艺要求执行。

2.2 工艺对加工的影响1)轴承座支承块堆焊边缘未处理好,外方检查提出不合格。

高质量圆坯连铸生产的经验

高质量圆坯连铸生产的经验2010-07-07 14:15:27 来源:TNC Steel Datebase1、前言一年前,纽柯钢铁公司孟菲斯钢厂浇铸出第一炉铸坯。

这台连铸机是整个钢厂改造工程的一部分。

整个钢厂的改造项目包括:上游的连铸机,一个单篮装料的交流电弧炉,对现有钢包炉和VD真空精炼炉进行改造,对下游的轧钢厂进行升级改造。

连铸的断面尺寸为,Φ10.5英寸(267mm), Φ12.25英寸(311mm),Φ13.5英寸(343mm), Φ16.25英寸(412mm) and Φ20.125英寸(511mm)。

通过热装系统,连铸机将铸坯直接送入轧钢厂,或者通过传统工艺或冷床进行冷却。

因为连铸机生产率高,钢厂也可以将铸坯进行出售。

该连铸机的生产率正常是三流150短吨。

它具有传统连铸机4流的生产能力。

根据上面的铸坯断面,在50短吨每流的条件下,每一种断面的最大拉速是69英寸/min (1.75 m/min),51英寸/min (1.30m/min), 42英寸/min (1.07m/min),29英寸/min (0.74m/min),19英寸/min (0.48mm/min)。

连铸机主要的生产钢种是冷镦钢、辗环、轴类、管线钢。

结晶器铜管采用了一项新设计(Power Mould TM),在铜管上做出冷却水的导水槽,使铸坯得到均匀的冷却。

由于结晶器铜管表面的温度降低,这个结晶器可以保证连铸生产的稳定和顺行,生产率很高,结晶器的变形非常小。

和传统结晶器铜管相比,铜管下部的磨损也大为减少,显著的提高了结晶器的使用寿命。

为了减少在拉矫机ALN和碳氮化合物的沉积现象,连铸机安装一套淬火系统。

这套系统对直接热装生产线非常重要。

2、主要铸机参数连铸机的总图见图1,连铸机为三流,含有四个矫直点,流间距为5.9英尺(1800mm)。

图1连铸机的总图钢包的钢水量为90短吨,目前的大包转台和中间包车保留使用。

中间包容量为24.8短吨,钢水高度31.5英寸(800mm)。

方圆坯连铸关键工艺技术研究

方圆坯连铸关键工艺技术研究发表时间:2014-11-18T16:41:39.403Z 来源:《价值工程》2014年第2月下旬供稿作者:苑成河[导读] 对于方圆坯的连铸工艺,因其连铸的面积较小,故在进行浇灌、冷却时容易发生表面断裂等现象苑成河YUAN Cheng-he(中冶东方工程技术有限公司,青岛266555)(BERIS Engineering and Research Corporation,Qingdao 266555,China)摘要院在合金钢的生产以及具有较高强度的无缝钢管的制造中,均需运用到方圆坯的生产工艺,主要包括转炉冶炼、炉外精炼、真空脱气以及方圆坯连铸等步骤。

这些产品对质量的要求较高,因其连铸的面积较小,故在进行浇灌、冷却时容易发生表面断裂等现象,为了能够有效的解决此类问题,本文对方圆坯连铸关键工艺技术进行相关的研究,主要包括提高钢水可浇性、结晶器冷却工艺等方面。

Abstract: In the production of alloy steel and manufacturing of high intensity seamless steel pipe, the square billet productiontechnology is essential, mainly including the converter smelting, refining outside the furnace, vacuum degassing and square billet continuouscasting and other steps. These products demand higher quality. Due to the small continuous casting area, surface fracture may happen incasting and cooling. In order to effectively solve such problems, this paper studies the key technology of square billet continuous casting,mainly including steel casting, moulds cooling process, etc.关键词院方圆坯连铸;连铸工艺;表面质量;内部质量Key words: square billet continuous casting;continuous casting process;surface quality;internal quality中图分类号院TF777 文献标识码院A 文章编号院1006-4311(2014)06-0045-020 引言现在对合金钢的生产以及具有较高强度的无缝钢管的制造都需要运用到方圆坯的生产工艺,主要包括转炉冶炼、炉外精炼、真空脱气以及方圆坯连铸等步骤。

莱钢方圆坯连铸机优化改造及生产实践

oPTI I M ZATI oN TRAN S FoRM ATI oN F LLET o NTI o BI C NUo US CASTI NG ACHI M NE AND TS PRoDUCTI I oN PRA CTI CE

Z a u nu MaC u n ig H ig e Y n pn LuJnig F nX rn h oG a f h a qn eQ n w n a gMiig i il a i g n o

( 芜 钢铁 股份 有 限公 司特 殊钢 厂 , 莱 山东 莱 芜 2 10 ) 7 15

摘 要 介 绍 了莱 钢 方 圆坯 连 铸 机 优 化 改 造 的 具 体 实 施 情 况 。改 造 效 果 显 示 各 项 优 化 改 造 合 理 , 铸 坯 表 面 光 连

洁 , 形 完 美 , 陷 、 方 问 题 基 本 杜 绝 ; 铸 坯 等 轴 晶 率 大 幅 度 提 高 , 织 细 密 、 匀 , 坯 中 心 疏 松 和缩 孔 大 大 改 坯 凹 脱 连 组 均 铸 善 。该 改 造 为 连 铸 机 向 品 种 化 、 效 化 生 产 奠 定 了坚 实 的基 础 。 高 关 键 词 连 铸 机 ; 圆坯 ; 化 改 造 ; 产 实 践 方 优 生 中 图分 类 号 :F 4 . T 3 16 文献标识码 : A 文 章 编 号 :6 1— 88 2 L )4— 0 7一 3 17 3 1 (O O O 0 2 o

( )通 过 将 结 晶器壳 体 与框 架之 间 的净环 水膨 2 胀 软 管改 为橡 胶挠 性 接 头 形 式 , 决 了膨 胀 软管 损 解 坏 频繁 的难 题 。

1 主 要 设 备 改 造 及 工 艺 优 化 状 况

1 1 结 晶器 的优化 改造 . ’

连铸机精度提高方法的研究

中国科技期刊数据库 科研2015年18期 157连铸机精度提高方法的研究栾啟川湖北中钢联冶金工程有限公司,湖北 武汉 430023摘要:当前,随着工业工程的发展,对于连铸机来讲其负荷逐渐加重,在长期的运行下,连铸机的精度也逐渐下滑,造成在生产操作中往往发生产品事故,因此,我们就需要对于连铸机精度下降的原因进行分析,并提出比较可靠的解决措施。

关键词:连铸机;精度提高;方法 中图分类号:TF341.6 文献标识码:A 文章编号:1671-5780(2015)18-0157-011 连铸机精度产生下滑的主要原因某生产工厂的连铸机是从奥钢联引进的宽板坯直弧形连铸机,其主要生产高性能钢材,因为该产品对于高性能钢的洁净度有一定的要求,因此,对于连铸机精度也有很高的要求,对于连铸机来讲扇形段是其重要的核心设备,其辊缝精度对板坯质量有着决定性影响。

1.1 扇形段的设计参数偏差大在对奥钢联扇形段设计参数进行分析,发现标准参数值偏大,因为辊组对精度的要求比较高,但是设计参数没有对机械累积误差进行考虑,在辊组受到一定的外力时,精度就很难保证。

为了在事故状态下对处理冷坯方便,奥钢联设计的辊子芯轴,轴承座材质强度偏小,只能有效的满足该产品高性能用钢的需求。

然而随着高强钢产量的提高,辊芯和轴承产生的问题比较突出,造成芯轴易弯曲变形,轴承座底部受外力作用而变形开裂,这样就降低了扇形段的使用寿命,因此扇形段的参数设计很难满足生产的需求,这是导致连铸机精度不高的主要原因。

1.2 扇形段的安装产生问题连铸机一般是由多台扇形段所组成的,如果其中一台扇形段的精度产生问题,为了确保连铸机整体的精度就需要对该扇形段进行更换。

因为连铸机的结构是立弯式,扇形段的具体位置不同,安装的角度也是不相同的。

在连铸机扇形段的安装中直线段的安装比较简单,只需要将扇形段垂直提起,然后将新扇形段垂直放下,这样就能够完成安装,所以对直线段的安装质量是有一定的保证,并且因为直线段位于铸坯成形后期,其辊子受力相对较小,所以直线段的精度一般较好,使用寿命相对较长;而弧线段及矫直段的安装较为复杂,必须利用扇形段机械手将扇形段调整到合适角度才能进行安装,其安装角度几乎与平台垂直,而且扇形段内空间狭小,安装人员的视野和作业区域受到限制,安装难度很大。

圆坯连铸生产优化

关键词 连铸 圆坯

1 前言

连拉

炉数

结晶器

质量 31 开 台成功率不 高, . 连拉 炉数偏低 31 开浇 时往往 会发现水 口中有 杂物将其堵塞 , .1 . 通

为适应天铁集 团炼钢厂产 品结构 调整的要求 , 于

20 0 7年 0 8年对炼钢 厂原 小方 坯连铸 机进行 了 20

包烘烤 时间在 5 6h之内 ,  ̄ 不得 超过 7h 。

转炉 一 L F炉/ D炉 一 连铸 V 2 铸机基本参数 . 2

连铸生产设备参数如下 : 转炉公称容量 : 座 4 ; 3 5 t

机型 : 弧形 五 流连铸 机 ; 全

| _

一

( ) 加装 了一个 风道 ,以增加水 口用 负压式抽风烘 2 烤器 的烘烤 效果 , 用保 温棉为水 口保 温 , 浸入 式 并 使

深度 改造 , 由原来 生产小方 坯 、 形坯改 为生 产方 圆 矩 坯 ( 以圆坯为 主) 。投产初期从 20 年 1 08 0月至 20 09

过频繁 开关塞棒 的措施 , 用注 流冲刷 杂物 , 但作 用不 大, 致使开浇 时 , 流不下流 。因浇钢周期延长 , 此 最终

导致 因炉机不 匹配而提前停浇 。一般这种情况 下 , 连

天滓罐 分

圆坯连铸 生产优化

辛鑫 ( 天津天铁 冶金 集团有限公 司炼钢厂 , 河北涉县 06 0 ) 54 4

[摘要 ] 针对天铁集 团炼 钢厂圆坯生产开 台成功率不高 、 连拉炉数偏低及成品 出现椭 圆度超标 , 非金属 夹杂和表面裂纹 等质量缺陷进行了研究 。 采取 了强化岗位操作 , 重新修订中包烘烤 工艺 , 改用 小直径水 口浇注等措施 , 高了连浇炉数 。 提 通过加 强对结晶器使用的跟踪 检查 , 优化工艺参 数 , 调整保护渣理化 指标 等 , 解决了圆坯的质量 问题 , 提高了合格率 。

连铸机中间包包盖结构优化改进

覆盖层剥落状况的不断恶化 , 包盖整体温度不断提高 , 高温吊卸 引起的包盖变形越加严重。此外 , 包盖受热不均匀产生 的热应力

也是包盖变形的原 因之一, 在 中包烘烤与浇铸时 , 由于包盖边框 、 塞棒孔与烧嘴孔密封不严 , 高温烟气与废气 的不均匀 冲刷 , 致使 包盖受热不均匀 , 产生热应力变形。 根据现场跟踪观察 , 包盖弧形 区边框烧损与包盖变形之间存在着相互影 响、相互促进的关系 。

中包盖上分布有塞棒孔与烘烤烧嘴孔 ,在使用 过程 中经 常出现 包盖变形及耐火浇注料覆盖层剥落严 重 , 冲击区处圆弧板烧蚀 ,

影响 了中包盖 的使用 寿命 , 平 均使用寿命仅 为 4 — 6 个 浇次 。此 外, 中间包开浇前要烘烤至 9 0 0 o C 以上, 包 盖耐火浇注料覆盖层

失去耐材隔热 防护后开始发生变形 。另外 , 包盖的高温 吊卸也是

提 高对 弧形 区边框 的防护 , 减缓弧形 区边框 的氧化和烧损 。

( 2 ) 包盖 面板上方焊接 3 道 8 0 mm高的加强筋 板 , 筋板厚

形成包盖变形 的一个主要 因素 , 由于包盖面板在使用一组 中包后

处于 高温状态 ( 发红 ) , 面板在高温状态下 的力学强度较低 , 包 盖 面板上一般焊接 3 个 吊耳 , 由于包盖耐火浇注料覆盖层承受拉力

六路开关量输 出为高 电平 , 远程控制开关动作 , 闭锁局部通风机

使之不能启动 。 通过密码解锁 软件 可以解除 闭锁 , 进行瓦斯排放

或者掘进工作 面和回风流 中瓦斯浓度< 1 . 5 %,对局 部通风机进

行解锁 。

时 ,没有采取措施启动局部通风机 ,使掘进巷道 内大量瓦斯排 出, 造成回风巷道内瓦斯 突然积聚而引起的瓦斯 事故。

天重工4机4流方圆坯连铸机改造成效显著

天重工4机4流方圆坯连铸机改造成效显著来源:中国钢铁现货网 2010-09-01〖宽屏查看〗据悉,天津市天重江天重工有限公司R12米4机4流方圆坯连铸机新增直径500毫米、直径450毫米改造工程热试成功。

中冶连铸技术工程股份有限公司(简称中冶连铸)以总承包的方式承担了该改造项目。

该R12米4机4流方圆坯连铸机主要用于浇铸优质碳结钢、低合金结构钢、油井管、锅炉管、合金结构钢等钢种,最大可浇注断面为320毫米×420毫米和直径400毫米,年产合格铸坯90万吨。

该连铸机采用了结晶器液面自动控制技术、结晶器电磁搅拌技术、凝固末端电磁搅拌技术、全程保护浇注技术、T形大容量中间罐、中间罐水口快换技术、二次冷却采用气雾冷却等先进技术和工艺,并集成了钢坯连铸机自适应导向机构、具有切向偏移量补偿功能的全板簧振动装置、中间罐塞棒启闭机构、方坯连铸结晶器液压驱动全板簧振动装置等中冶连铸自有的专利技术。

自2007年投产至今,该连铸机在铸坯质量和生产能力方面均表现优异。

为进一步适应生产需要,天重江天重工将连铸机的改造任务交给中冶连铸,以使其具备浇铸直径500毫米、直径450毫米断面铸坯的能力。

据讯近日,中冶连铸和有关公司共同承接了湖北新冶钢特种钢管有限公司R16.5米4机4流410毫米×530毫米大方坯合金钢连铸机建设工程,并签署了分包合同。

这不仅是中冶连铸与新冶钢在连铸机工程建设项目方面的第五次合作,也创造了目前国内大方坯领域连铸机最大断面的纪录。

简单的说就是连续铸造。

一般都是相对模铸来说的。

效率与铸坯的质量都大大提高。

钢锭的连铸过程:炼好的钢水倒在中间包中(可装几十吨钢水),液态的钢水(1500度左右)通过中间包下的小孔垂直地流到不停振动的结晶器(一般是圆弧形的,1米多长)中。

结晶器外用高压水不停冷却,钢水在结晶器中形成外部是固态,内部还是液态的形态。

结晶器外是一段弧形的冷却辊道。

钢坯经冷却后全部成固态(800度左右)。

连铸机方圆坯轻压模型研究与应用

C d

பைடு நூலகம்

0 . 0 2 5

1 . O 2

O1

0. 2

0 . 1 2 9

0. 21 6 5 . 8 9 &7 1 O_ 11 6

02 28

1 0 4 . 0

9 7 O 1 0 4. 5 98 . 2 9 6. 0

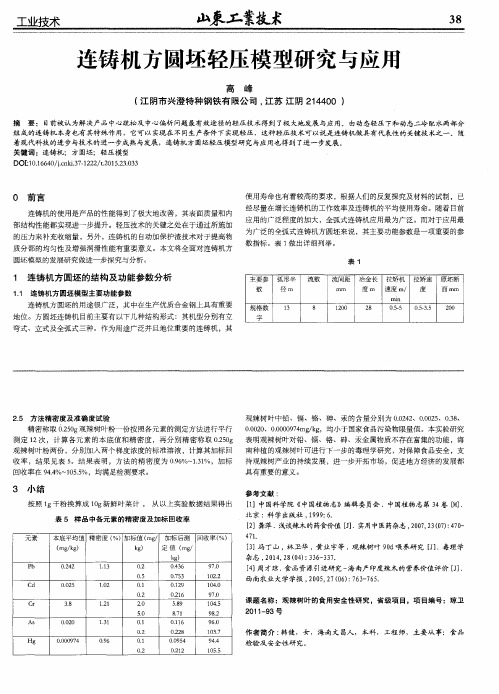

连铸机方 圆坯的用途很广泛 ,其 中在 生产优质合金钢上 具有重要 地位。方 圆坯连 铸机 目前主要有 以下 几种结构形式 :其机型 分别有立 弯 式、立式及全弧式 三种。作为用途广泛 并且 地位重要 的连铸 机 ,其

2 . 5 方法精密度及准确度试验

观辣树 叶中铅、镉 、铬 、砷 、汞的含量分别 为 0 . 0 2 4 2 、O . 0 0 2 5 、o . 3 8 、

杂志 , 2 0 1 4 , 2 8( 0 4 ) : 3 3 6 — 3 3 7 .

[ 4 ] 周 才琼 . 食 品资源引进研 究一 海南产印度辣木 的营养价值评价 [ J ] . 西 南农业 大学 学报 , 2 0 0 5 , 2 7 ( 0 6 ) : 7 6 3 - 7 6 5 . 课题名 称 : 观 辣树叶的食用 安全性研究 ,省级项 目。项 目编 号 : 琼 卫

0 前 言

连铸机 的使 用是产品的性能得 到了极大地改善 ,其 表面 质量和 内

部结构性 能都 实现进一步提升 。轻压技 术的关键之处在 于通 过所施加 的压力来补充 收缩量 ,另外 ,连铸机 的 自动加保护渣技 术对 于提高物 质分部 的均匀性 及增强润滑性能有 重要意义 。本文将全 面对 连铸机方 圆坯模 型的发展研究做进一步探究与分析 。

使用寿命也有 着较高的要求 ,根据人 们的反复探究及材料 的试制 ,已 经尽量在 增长 连铸机的工作效率及 连铸机的平均使用寿命 。随着 目 前

连铸机调宽结晶器夹紧装置故障分析及改进

结晶器夹紧装置是控制结晶器活动侧宽面铜板打开与 锁紧的一个关键装置[4]。本文在对其原理进行深入研究的基 础上,结合现场工况,通过对结晶器活动侧铜板的受力进 行分析计算,在保证设备主要零件使用寿命的前提下,确 定了结晶器夹紧装置的合适预紧力,通过合理的方式进行 调整,杜绝结晶器活动侧铜板在浇钢过程中自动打开的现 象,从而避免由此产生漏钢等重大生产事故。

流程制造│PROCESS MANUFACTURING│ 51

连铸机调宽结晶器夹紧装置故障分析及改进

Fault Analysis and Improvement of On-line Width-adjusting Mould Clamping Device of Straight Arc Continuous Caster

• 武钢有限炼钢厂 赵晓斌 Zhao Xiaobin

摘 要:本文对某炼钢厂直弧型连铸机结晶器宽面夹紧装置出现的事故进行了深入分析,对其设计及 工作原理进行了研究,结合现场具体工况进行了分析和计算,准确调整了结晶器宽面铜板处夹紧装置 的预紧力,较好地解决了浇钢过程中结晶器铜板过载打开的故障,避免产生结晶器接缝超标及跑锥等 问题,保证生产的正常运行。 关键词:结晶器 夹紧装置 碟形弹簧 调整 Abstract: In this paper, the accident of wide-face clamping device of Mould of straight arc continuous caster in a steelmaking plant has been analyzed in depth, and its the design and working principle are studied, combined with the site condition is analyzed and calculated, accurate adjustment of the Mould width copper clamping device pre-tightening force, better solved in the process of casting steel mold copper plate overload failure to open, avoid the problems of over standard joint and taper running, and ensure the normal operation of production. Key words: Mould Clamping Device Disc Spring Adjustment 【中图分类号】TE687.1 【文献标识码】B 文章编号1606-5123(2019)06-0051-03

攀钢方/圆坯连铸机的设计分析

Absr t: Fr m t o u tpo rm , P n te q ae r u d bi e o tn o s c tra o td as re fra o a l t ac o i prd c rg a s a se ls u r/ o n l tc n iu u ae d pe eis o e s n b e l

分发挥 炼铁 、炼 钢 现有 设施 生 产能 力 ,攀 钢 新建

一

台年 产 8 0~10万 t 0 合金钢方 圆坯 连铸机 。该工

程 于 20 0 9年 1 0月份建 成 投产 ,1 2月份 生产 合格

X 5 圆坯 ) / 4 6( 、B X 2~X 6 圆坯 ) ;定 尺 为 6~ 4( 等 1 2m;设 计 拉 速 方 坯 为 12~20 m m n 圆坯 . . / i,

优质 管 坯 钢 等 ,典 型 钢 种 有 1 0—8 #( 坯 ) 5 方 、

4 CMo 方 坯 ) 0 r T ( 坯 ) 、G r5( 2r ( 、2 CMn i 方 C l 方 坯 ) 6 S2 n 方 坯 ) 8 V( 坯 ) 7 ( 、 0 iM ( 、3 Mn 方 、2 Mn 圆 坯) 0 ( 、2 g 圆坯 ) 7 2( 坯 ) 、3 Mn 圆 、B钢 ( 坯 ) 圆 、

本 台铸机 的产量及 产 品大纲 为 :年产 量 8 0~ 10万 t 中方坯 占 6 % ,圆坯 占4 % ;生产 的 0 ,其 o 0 钢种 主要 有 齿 轮 钢 、轴 承 钢、弹 簧 钢、合 结 钢 、

的水平 ,预计今后炼钢 能力将 达 到 50万 ta 5 / ,而

现有 四台连铸 机生 产 已超 过设计 能 力 ,因此 为充

时问内达产 达效 。本文主要分析 了该连铸机所采用技 术的合理 性及设备 特点 ,介绍 了产 品质 量情况 , 可 为同类铸机 的设计提供设计思路和技术参考。 关键词 :方/ 圆坯连铸机 ;结 晶器 ;动态二冷水

方坯连铸机分钢装置滑轨支架改进

fαF NF N1αG山西冶金SHANXI METALLURGY Total 185No.3,2020DOI:10.16525/14-1167/tf.2020.03.43总第185期2020年第3期方坯连铸机分钢装置滑轨支架改进霍建国,王国稳,许瑞(首钢集团长治钢铁有限公司,山西长治046031)摘要:通过分析8号连铸机分钢装置故障频发,同时对借鉴同行业相似案例及现场进行分析,判断引起该故障的较大原因是由于滑轨支架倾斜角度过大,钢坯下滑与底端碰撞后,对底座弯折处造成冲击力度大,为此通过改进滑轨支架倾角来降低钢坯下滑产生的冲击力,继而降低故障率以及减少维修工作量。

关键词:分钢装置减小滑轨支架倾角降低故障中图分类号:TH113文献标识码:A文章编号:1672-1152(2020)03-0108-02收稿日期:2020-03-20第一作者简介:霍建国(1982—),男,本科,毕业于华北机电学校,助理工程师现从事炼钢厂设备维检工作。

18号连铸机分钢装置改进背景首钢集团长治钢铁有限公司(以下简称长钢)8号连铸机于2014年投产,以生产150mm ×150mm ×12000mm 的方坯为主。

分钢装置是该连铸机生产作业系统中重要的过渡装置,将储坯台输送的钢坯通过该装置将其分离及运输至下一工序。

在实际生产中,分钢装置滑轨底座每月都会出现6~10次断裂现象,导致分钢装置功能失效,钢坯滞留,影响生产正常秩序,还需组织大量的人力物力进行抢修,打乱了正常生产和维修工作的总体安排,因此决定对分钢装置进行攻关改造。

28号连铸机分钢装置概况该装置由滑轨、支架、连杆、扇形板、油缸等构件组合构成,该装置具有占地面积小、启动平稳、操作灵活、效率高、即时性好等特点(见图1)。

铸坯规格:150mm ×150mm ×12000mm ;铸坯质量:2.120t ;受坯根数:4根;支架材料:ZG 270-500,屈服强度σs 强度σB =500MPa 在生产过程中,分钢装置滑轨底座频繁出现断裂现象,导致该连铸机出现非计划停机次数增多,经技术人员分析,判断引起该故障的较大原因是由于滑轨支架倾斜角度过大,钢坯在滑落过程中速度增量大,钢坯下滑与底端碰撞后,对底座弯折处造成冲击力度大,因此导致故障频发。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

转正论文炼钢厂3#方圆坯连铸机夹持段的优化研究维检中心冶炼检修二车间刘强炼钢厂3#方圆坯连铸机夹持段的优化研究维检中心冶炼检修二车间刘强摘要:夹持段是方圆坯连铸机的“大动脉”,其检修质量的好与否直接关系到连铸机的正常生产和铸坯质量。

根据投产以来现场生产实际对夹持段的对弧、对中存在不足做出详细的分析,并据实际情况作出优化研究,并提出改造措施。

解决了现有设备缺陷,提高设备在线使用寿命。

关键词:夹持段对弧对中优化研究改进措施1.前言攀钢3#方圆坯连铸机于2009年10月建成投产。

属1机6流全弧型连铸机,基本圆弧半径为方坯R10000 mm,圆坯R10004 mm,连续矫直,主机部分主要由结晶器、振动台、电磁搅拌、夹持段、铸流导向段、拉矫机、引锭杆、后区辊道等部分组成。

其中夹持段是连铸机的重要设备之一。

在实际生产过程中发现,由于土建结构不牢固,造成基础框架发生沉降与变形以及刚性引锭杆的缘故,使得夹持段对中、对弧困难,流道弧度质量下降,容易造成连铸机漏钢、铸坯缺陷、设备非周期下线等事故。

因此我们通过对检修工艺技术进行分析以及对设备自身结构进行优化研究,解决夹持段在线对中、对弧的问题,不断改善在线使用效果,减轻夹持段检修工作量,减少备品、备件的消耗和降低漏钢率,为钢厂保产顺行提供保证。

2.方圆坯主机设备组成攀钢方圆坯连铸机为1机6流。

每流主机设备由1台结晶器、1套振动装臵、1台电搅、1台夹持段段、3台导向辊组成以及1台自由辊组成。

其辊列图如图1所示。

图1 方圆坯单流辊列图3.夹持段的结构、功用3.1夹持段的结构夹持段主要由夹持段框架、内外弧辊子装配、左右侧辊子装配、上下定位装臵以及冷却配管、润滑配管组成(图二所示)。

其中夹持段框架采用一个整体的焊接件, 用螺栓将内外弧辊子装配,左右侧辊子装配用螺栓连接在框架固定位臵即可,利用垫片进行对弧调节。

在线上利用上下定位装臵将夹持段固定于已经设定的支撑架上(主要结构组成如下表所示)。

图2 夹持段图片铸坯规格:200×200mm方坯;Φ200mm圆坯夹持段规格:方、圆坯各一台基本圆弧半径:方坯R10000 mm,圆坯R10004 mm辊子直径: 120mm,辊身长度:内、外弧220 mm;左、右面120 mm辊子排数:4排辊子型式:自由辊辊子冷却:外部水冷喷淋管型式:竖管喷嘴数量及型号/流:方坯,4排,32只;圆坯,4排,32只表13.2夹持段主要功能从结晶器拉出来的铸坯进入二次冷却区接受喷水冷却,此时铸坯坯壳很薄(约20mm)铸坯内部仍有高温钢水,由于钢水静压力的作用,如果铸坯外没有支承装臵,坯壳就容易向外发生膨胀,形成鼓肚变形,发生漏钢。

夹持段的功能为:引导、支承从结晶器拉出的铸坯,防止铸坯坯壳在钢水静压力下产生鼓肚变形乃至漏钢;引导、支承引锭杆以便进行浇注和拉坯。

由于方圆坯连铸系统铸坯断面小,冶金长度较短(一般为6m),因此铸坯鼓肚变形不是主要矛盾。

因此方圆坯连铸机在实际生产中对夹持段的要求为:⑴在高温作用下有足够的强度和刚性;⑵结构简单,便于维修、事故处理和对中、对弧调整;⑶便于整体更换,便于机旁调整,以适应不同断面的铸坯;⑷为加强对铸坯的冷却,在加持段上要求装有冷却装臵且喷嘴数量和布臵要求合理,以便均匀冷却铸坯。

4、夹持段存在的缺陷分析4.1夹持段对弧、对中质量低夹持段由于设计因素,需要通过本体的螺栓来调节夹持段的方向。

在更换后造成对中、对弧精度差;夹持段固定方式靠挂耳和螺栓,稳定性差,在生产过程中发生位移。

造成生产中断。

自投产以来产生停浇、漏钢、主机设备非周期下线等情况进行统计,表二主要事故情况统计表4.2在线使用过程中产生的弧度误差分析铸坯从结晶器拉出后,夹持段对带液心的铸坯进行支承、导向、冷却,铸坯表面温度800℃左右。

所以,夹持段一直处于高温、潮湿的环境当中,工作环境相当恶劣,各导辊与铸坯成线接触,如果夹持段离线对中、对弧较差或设备在线与铸流中心线、弧度接口误差较大,铸流导向段导辊与铸坯接触不均匀,容易出现局部磨损、轴承破损等故障,使设备状态快速恶化最终影响到生产。

由此可见方圆坯连铸机的主机设备使用寿命与流道弧度息息相关,铸坯的质量又与弧度密不可分。

夹持段的在线对中、接口弧度(对弧)超标,将导致整个流道弧度精度下降。

铸坯容易出现鼓肚变形等质量缺陷,超标严重时便会发生漏钢等设备事故。

因此夹持段要想具有最佳的工作状态,精确的弧度连接是关键问题。

4.3.夹持段在线发生变化的主要原因的研究经过长期观察研究发现,夹持段对中、对弧数据在线发生严重变化的主要原因有以下几点:4.3.1事故铸坯造成浇钢生产中出现的事故拉坯,由于铸坯冷却时间过长,铸坯变硬,夹持段导辊承受的应力是拉热坯时的几倍,导辊轴承容易破损,导辊易破损、变形,直接造成流道弧度超标。

4.3.2夹持段设备自身原因对夹持段进行在线对中、对弧,结晶器弧度只能够在水平方向调整,无法整体上下移动,接口对弧调整困难因素主要在于夹持段。

举表三夹持段查弧记录对换断面下线夹持段进行检查,发现其中95%设备都存在弧度下降的现象。

根据此数据综合以上两表数据研究分析后发现,夹持段在线弧度下降是影响结晶器非周期下线以及正常生产的主要因素。

4.3.3引锭杆装臵造成的原因由于方圆坯的引锭杆为刚性引锭杆,并且在铸流导向段中并未设臵对中导向装臵,送引锭时引锭杆自身发生偏移再加上夹持段自身缺少对中装臵,这样一来便造成在重复浇注过程中夹持段对中与流道铸流中心线出现较大偏移,从而铸坯从结晶器下口拉出时承受的应力发生变化,达到一定程度时则出现停浇、漏钢、主机设备非周期下线等情况。

5.改进措施5.1控制夹持段检修质量根据现生产实际可知,方圆坯连铸机在生产过程中,铸坯主要是依靠在外弧导辊实现生产。

而夹持段在连铸机中的位臵是最特殊的,夹持段的外弧质量直接影响整个连铸系统流道弧度,因此对于其外弧检修质量的要求就更加严格。

夹持段线外检修的主要技术标准:外弧导辊标高在圆坯基础上外弧+4mm,侧辊+1.2mm,弧度要求2#、3#导辊均在-0.10~0mm之间。

5.2规范夹持段内外弧弧度调整作业内外弧导辊对弧就是在专用对中台上用样板检测、调整夹持段导辊顶部与对弧样板之间的间隙值。

首先内外弧框架按进出口方向吊装于卧式对中台上,用塞尺检查框架基准面与对中台支撑面之间有无间隙,如有间隙,查明原因,消除间隙,保证下一步导辊调整中弧度标高的真实性。

然后根据样板与导辊之间间隙值,调整轴承座下的垫片组,使导辊与样板之间的间隙值满足精度要求,同时内外弧开口度相对误差±0.20mm。

此后将夹持从表中观察,为保证夹持段在线使用精度,要求夹持段顶面四点基准平面度在0.30mm以内,并要求弧度偏差不超过0.25mm。

5.3 控制在线夹持段的调整由于现场实际情况与检修技术标准不能有效结合,所以对其进行调研后做出以下整改:5.3.1在线对中改进措施经过不断的统计与调研,夹持段鞍马座两侧尺寸为715.3mm,而夹持段在线安装支座两侧对应尺寸为740mm(图三所示),740-715.3=24.7mm导致夹持段在线对中存在窜动间隙较大,又由于方圆坯连铸系统为刚性引锭杆,在生产中引锭杆往复运动对夹持段在线对中产生负面影响,这样便不利于实际生产,严重则可能造成设备事故。

图三:夹持段支座所以建议对其自身结构进行了部分优化,在其自身结构基础上根据实际需求,在其鞍马座两侧增加对中定位导向装臵,并将其调整间隙控制在+0.50mm来满足在线对中要求。

即A=740-715.3=24.7mm,B=24.7÷2=12.35mm根据此数据加工定为导向块(≤0.10mm时可用垫片调节)。

(图四所示)图四定位导向块5.3.2在线对弧改进措施由于设备所处条件恶劣,再加上夹持段自身结构限制等原因,造成夹持段在线使用时出现弧度下沉等现象。

又由于每一台夹持段线外检修时都将花费大量的时间。

对于此,经过长期摸索与探讨决定在夹持段鞍马座与基础框架连接处增加固定肋板以此来确保夹持段外弧基准线不发生太大偏差。

6.改造效果通过以上方案实施,夹持段在线使用效果明显得到改善。

夹持段在线使用寿命不仅得到延长,同时结晶器铜管的非周期下线也得到了明显改善。

检修的效率也提高了。

现阶段达到了以下技术指标:更换断面的检修时间:16 h(原来为24h)夹持段与结晶器的对弧、对中合格率≥99%铸机产能达到设计要求:100万吨/年铸坯由对中、对弧原因引起的次坯、废坯率由原来的0.09%下降到0.04%。

7.结束语方圆坯是攀钢的新产品,面向西南三省,是攀钢创效益的连铸机。

由于是新建的铸机,较多的工序未梳理,铸机设备的检修也无成熟经验。

设备的发展方向就是要使用寿命长,使用精度高。

使系统设备稳定运行,以发挥其综合效益,早日达产达效,从而提高产品效益。

夹持段虽然通过研究提高了寿命,但在对弧对中的效率上还应该有值得改进的地方,检修作业标准还有需要完善的细节,还值得我们去研究。

参考文献1《提钒炼钢》黄道鑫冶金工业出版社,2000.12《机械制图》吕实科、罗素华中国轻工业出版社,2006.83《炼钢-连铸新技术800问》干勇、姜起华等冶金工业出版社,2003.94 攀钢方圆坯设计说明书,西安重型机械研究所,2009.2。