10 产品焊接试件ZG2016-2

焊工操作技能考试试件外观检查标准

焊工操作技能考试试件外观检查标准

试件的外观检查,采用目视或5倍放大镜进行。

手工焊的板材试件两端20mm内的缺陷不计,焊缝的余高和宽度可用焊缝检验尺测量最大值和最小值,但不取平均值,单面焊的背面焊缝宽度可不测定。

焊缝表面应是焊后原始状态,焊缝表面没有加工修磨或返修焊。

(一)焊缝外行尺寸应符合表-1和下列规定。

注:除电渣焊、摩擦焊、螺柱焊外,厚度大于或等于20mm的埋弧焊试件,余高可为0~4mm。

管侧焊脚为T+(0~3)mm。

(1)焊缝边缘直线度f:手工焊f≤2mm;机械化焊f≤3mm。

(2)管板角接头试件的角焊缝中,焊缝的凹度或凸度应不大于1.5 mm。

(3)不带衬垫的板材试件、不带衬垫的管板角接头试件和外径不小于76 mm的管材试件背面焊缝的余高应不大于3 mm。

(4)径小于76 mm的管材对接焊缝试件进行通球检查。

管外径大于或等于32 mm时,通球直径为管内径的85%;管外径小于32 mm时,通球直径为管内径的75%。

(二)各种焊缝表面不得有裂纹、未熔合、夹渣、气孔、焊瘤和未焊透;机械化焊的焊缝表面不得有咬边和凹坑。

堆焊两相邻焊道之间的凹下量不得大于1.5 mm,焊道间塔接接头的平面度在试件范围内不得超过1.5 mm。

手工焊焊缝表面的咬边和背面凹坑应符合表-2的规定。

图-1 板材试件的变形角度和错变量

属于一个考试项目的所有试件外观检查的结果均符合上述各项要求,该项试件的外观检查为合格,否则为不合格。

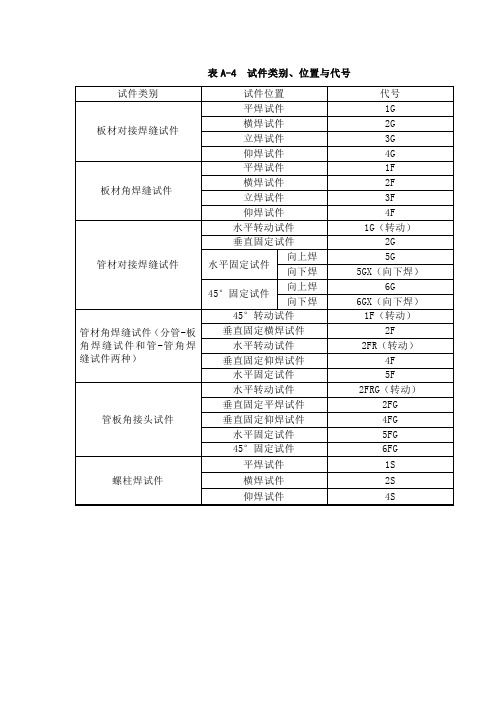

焊工考试试件位置及代号

管材角焊缝试件(分管-板角焊缝试件和管-管角焊缝试件两种)

45°转动试件

1F(பைடு நூலகம்动)

垂直固定横焊试件

2F

水平转动试件

2FR(转动)

垂直固定仰焊试件

4F

水平固定试件

5F

管板角接头试件

水平转动试件

2FRG(转动)

垂直固定平焊试件

2FG

垂直固定仰焊试件

4FG

水平固定试件

5FG

45°固定试件

6FG

螺柱焊试件

平焊试件

1S

横焊试件

2S

仰焊试件

4S

(1) 板材对接焊缝试件

(1) 板材对接焊缝试件

(

(

(3)管材对接焊缝试件(无坡口时为堆焊试件)

(4)管材角焊缝试件

(

(

(6)螺柱焊试件

表A-4试件类别、位置与代号

试件类别

试件位置

代号

板材对接焊缝试件

平焊试件

1G

横焊试件

2G

立焊试件

3G

仰焊试件

4G

板材角焊缝试件

平焊试件

1F

横焊试件

2F

立焊试件

3F

仰焊试件

4F

管材对接焊缝试件

水平转动试件

1G(转动)

垂直固定试件

2G

水平固定试件

向上焊

5G

向下焊

5GX(向下焊)

45°固定试件

向上焊

6G

向下焊

培训资料-焊工证代号的含义

焊工证代号的含义接下来看下焊工批准的项目从3个批准项目中看到,一个批准项目的内容包括5段话。

SMAW - II - 5G - 8/159 - F3J①②③④⑤①——代表着焊接方法代号,比较常见的有以下几种焊条电弧焊SMAW气焊OFW钨极气体保护焊GTAW熔化极气体保护焊GMAW含药芯焊丝电弧焊FCAW几种焊接方法能否代替使用呢?例如,取得了SMAW资格能否采用FCAW的焊接方法进行焊接呢?根据TSG Z6002-2010《特种设备焊接操作人员考核细则》因此,如果焊接方法改变,就需要重新进行考试,也就意味着这几种焊接方法的资格是不能通用的。

例如,操作资格是手工电弧焊,就只能进行手工电弧焊的焊接,不能进行氩弧焊的焊接。

②——II,代表着钢号,下面的主要是钢材的代号钢号分类及代号表种类类别代号型号、牌号、级别钢低碳钢FeⅠQ195 10 HP245 L175 S205Q215 15 HP265 L210Q235 20 WCA25Q245R20G低合金钢FeⅡHP295 L245 Q345R 15MoG 09MnDHP325 L290 16Mn 20MoG 09MnNiDHP345 L320 Q370R 12CrMo 09MnNiDRHP365 L360 15MnV 12CrMoG 16MnDQ295 L415 20MnMo 15CrMo 16MnDRQ345 L450 10MoWVNb 15CrMoR 16MnDGQ390 L485 13MnNiMoR 15CrMoG 15MnNiDRL555 20MnMoNb 14Cr1Mo 15MnNiNbDRS240 07MnCrMoVR 14Cr1MoR 20MnMoDS290 12MnNiVR 12Cr1MoVS315 20MnG 12Cr1MoVG 07MnNiMoVDRS360 10MnDG 12Cr2Mo 08MnNiCrMoVDS385 12Cr2Mo1 10Ni3MoVDS415 12Cr2Mo1R 06Ni3MoDGS450 12Cr2MoG ZG230-450S480 12CrMoWVTiB ZG20CrMo12Cr3MoVSiTiB ZG15Cr1Mo1VZG12Cr2Mo1G Cr≥5%铬钼钢、铁素体钢、马氏体钢FeⅢ1Cr5Mo 06Cr13 12Cr13 10Cr171Cr9Mo110Cr9MoVNb 00Cr27Mo 06Cr13Al ZG16Cr5MoG奥氏体钢、奥氏体与铁素体双相钢FeⅣ06Cr19Ni10 06Cr17Ni12Mo2 06Cr23Ni1306Cr19Ni11Ti 06Cr17Ni12Mo2Ti 06Cr25Ni20022Cr19Ni10 06Cr19Ni13Mo3 12Cr18Ni9CF3 022Cr17Ni12Mo2CF8 022Cr19Ni13Mo3022Cr19Ni5Mo3Si2N在批准的项目中,将是铁的代号省略铁代号(Fe)。

焊接工艺评定及工作试件精品文档

7 、试件的检验及评定

• 7.1 检验的范围 检验既包括无损检验(DNT)及破坏性检验,检验应符合表1

的要求。

执行标准可指定额外的试验,例如:

——焊缝纵向拉伸试验; ——焊缝金属弯曲试验或特殊焊缝金属弯曲 试 验,以测量延伸率; ——拉伸试验,用于0.2%屈服强度和(或) 延伸 率的测定; ——化学成分分析; ——十字接头的评定。

程序规范——第品1部质协分会(:www电.Pin弧Zhi.焊org)(@yIhSj31O06 分15享609-1:2004)

2、 参考标准

EN ISO 15613金属材料焊接程序的规范与认可——基 于前产品焊接测试的认可(ISO 15613:2004)

ISO 4136 金属材料焊接的破坏性试验——横向拉伸试 验

• t 材料厚度

品质协会() @yhj3106 分享

6.2.4 T型接头

试件按照图3准备。

可以用于全焊透的对接接头或角接接头。

图3 T型接头试样

注:

1焊接一面或者两面,按照 预焊接工艺规范(pWPS) 制备和清理焊接接头

a 最小值150mm b 最小值300mm t 材料厚度

试样和对接接头横向拉伸试验按照ISO 4136规定执行。

对外径大于50mm的管材,应该打磨管材 内外两侧的焊缝超高金属,使试样厚度与管 壁厚度相等。

对于小于等于50mm的管材,当使用全截 面小直径管材时,管材内表面的超高焊缝金 属可以保留不打磨。

品质协会() @yhj3106 分享

品质协会() @yhj3106 分享

图8 管材支管连接或角焊的试样选取区域

注: α 分支角度 在A、A1、B和B1位置选取宏观试样 在A位置选取微观试样

焊接工艺评定及工作试件

4 、预焊接工艺规范(pWPS)

预焊接工艺规范应该按照EN ISO 15609-1编制,而且应该给定所有相关参 数的公差。 在ISO/TR 17671-1和ISO/TR 17671-4 中给出了铝焊相关规定。

品质协会() @yhj3106 分享

5 、焊接工艺评定

试件的焊接和检验要按照第6节和第7 节执行。 符合EN ISO 9606-2或ISO 14732相关 要求的焊工或焊接操作人员,才能进行 焊接工艺评定。

品质协会() @yhj3106 分享

2、 参考标准

下列参考标准对于本标准的应用而言是不可缺少的。 对于有日期的参考标准而言,只能引用列出的版本, 对于无日期的参考标准而言,参考最新的标准(包括 任何修正)。 EN515 铝和铝合金——锻造产品——回火命名 EN571-1无损检测——渗透检测——第1部分:总则 EN 1714 焊接无损检测——焊接接头的超声波检测 EN ISO 6947 焊缝——工作位置——斜坡和旋转的角 度定义(ISO6947:1993) EN 9606-2 焊接人员认证测试——熔化焊——第2部分: 铝及铝合金(ISO 9606-2:2004) EN ISO 15607:2003 金属材料焊接程序的规范与认 可——总则(ISO 15607:2003) EN 15609-1金属材料焊接程序的规范与认可——焊接 程序规范——第品质协会 1部分:电弧焊( ISO 分享 15609-1:2004) () @yhj3106

焊接工艺评定及工作试件

2017/11/30

1

第一部分

ISO15614

金属材料焊接工艺的要求及认可焊接工艺试验 第二部分:铝及铝合金电弧焊焊接工艺评定

品质协会() @yhj3106 分享

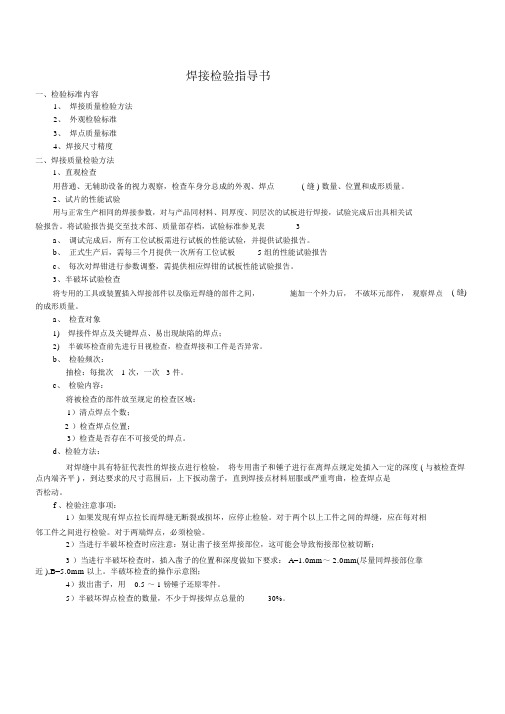

焊接检验指导书.

焊接检验指导书一、检验标准内容1、焊接质量检验方法2、外观检验标准3、焊点质量标准4、焊接尺寸精度二、焊接质量检验方法1、直观检查用普通、无辅助设备的视力观察,检查车身分总成的外观、焊点( 缝 ) 数量、位置和成形质量。

2、试片的性能试验用与正常生产相同的焊接参数,对与产品同材料、同厚度、同层次的试板进行焊接,试验完成后出具相关试验报告。

将试验报告提交至技术部、质量部存档,试验标准参见表3a、调试完成后,所有工位试板需进行试板的性能试验,并提供试验报告。

b、正式生产后,需每三个月提供一次所有工位试板 5 组的性能试验报告c、每次对焊钳进行参数调整,需提供相应焊钳的试板性能试验报告。

3、半破坏试验检查将专用的工具或装置插入焊接部件以及临近焊缝的部件之间,施加一个外力后,不破坏元部件,观察焊点( 缝)的成形质量。

a、检查对象1)焊接件焊点及关键焊点、易出现缺陷的焊点;2)半破坏检查前先进行目视检查,检查焊接和工件是否异常。

b、检验频次:抽检:每批次 1 次,一次 3 件。

c、检验内容:将被检查的部件放至规定的检查区域:1)清点焊点个数;2)检查焊点位置;3)检查是否存在不可接受的焊点。

d、检验方法:对焊缝中具有特征代表性的焊接点进行检验,将专用凿子和锤子进行在离焊点规定处插入一定的深度 ( 与被检查焊点内端齐平 ) ,到达要求的尺寸范围后,上下扳动凿子,直到焊接点材料屈服或严重弯曲,检查焊点是否松动。

f、检验注意事项:1)如果发现有焊点拉长而焊缝无断裂或损坏,应停止检验。

对于两个以上工件之间的焊缝,应在每对相邻工件之间进行检验。

对于两端焊点,必须检验。

2)当进行半破坏检查时应注意:别让凿子接至焊接部位,这可能会导致衔接部位被切断;3 )当进行半破坏检查时,插入凿子的位置和深度做如下要求: A=1.0mm~ 2.0mm(尽量同焊接部位靠近 ),B=5.0mm 以上。

半破坏检查的操作示意图;4)拔出凿子,用0.5 ~ 1 镑锤子还原零件。

10 产品焊接试件ZG2016-2

工业锅炉通用工艺规程产品焊接试件1 范围本规程规定了锅炉产品焊接试件准备、试样制备、检验方法、合格指标和应遵守的规则。

本规程适用于固定式锅炉。

2 规范性引用文件下列文件中的条款通过本规程的引用而成为本规程的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本规程,然而,鼓励根据本规程达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本规程。

GB/T 228 金属拉伸试验方法GB/T 229 金属夏比冲击试验方法GB/T1814 钢材断口检验法GB/T2652 焊缝及熔敷金属拉伸试验方法GB/T2653 焊接接头弯曲试验方法JB/T2636 锅炉受压元件焊接接头金相和断口检验方法NB/T 47030 锅炉用高频电阻焊螺旋翅片管技术条件3 技术要求3.1产品焊接试件的要求3.1.1基本要求为检验产品焊接接头的力学性能,应当焊制产品焊接试件,对于焊接质量稳定的制造单位,经技术负责人批准,可免做焊接试件。

但属于下列情况之一的,应当制作纵缝焊接试件:a.制造单位按照新焊接工艺评定结果制造的前5台锅炉的;b.用合金钢制作的以及工艺要求进行热处理的锅筒或者集箱类部件的;c.锅炉设计图样要求制作焊接试件的。

CIBB 5.10—2016 3.1.2推荐要求根据本企业技术、工艺、生产情况可选择做以下产品焊接检查试件:3.1.2.1集箱和管道的对接接头,当材料为碳素钢时,可免做检查试件;当材料为合金钢时,在同钢号、同焊接材料、同焊接工艺、同热处理设备和规范的情况下,每批做焊接接头数的1%的模拟检查试件,但不得少于1个。

3.1.2.2额定工作压力大于或等于3.8MPa的锅炉锅筒、合金钢材料集箱类部件和管道,如果双面焊壁厚大于或者等于12mm(单面焊壁厚大于或等于16mm)应当切取焊缝金属及热影响区V型缺口室温冲击试样。

3.1.2.3受热面管子的对接接头,当材料为碳素钢时(接触焊对接接头除外),可免做检查试件;当材料为合金钢时,在同钢号、同焊接材料、同焊接工艺、同热处理设备和规范的情况下,从每批产品上切取接头数的0.5%做为检查试件,但不得少于1套试样所需接头数。

试板、试样规程(2004)

压力容器试样、试板加工、试验通用工艺规程第四版宜兴市压力容器厂发布时间:2005年1月15日实施时间:2005年2月15日前言关于贯彻实施“压力容器试样、试板加工、试验通用工艺规程”的通知各部门主管:现将“压力容器制造通用检验规程”(GF/S05-01~04)发放给你们,请你在你部门或质保系统条线中将该“规程”贯彻实施,同时本“规程”经你们在贯彻实施中将不到或错误之处,反馈质管办,我们将共同探讨、商洽,以不断创新、提高我厂规程编著质量,从而达到更好的试板加工、试验质量。

在此同时通知你们我厂的其它非标设备也参照本“规程”执行。

原“规程”在本“规程”执行之日起作废。

宜兴市压力容器厂质管办2005.1.15目录1. 前言11、目录 22、编制说明 33、通用规程 4 3.1、GF/S05-01 原材料机械性能试样规程 4 3.2、GF/S05-02 原材料试样加工工艺规程12 3.3、GF/S05-03 焊接试板制作与试样加工工艺规程19 3.4、GF/S05-04 焊接接头试样加工工艺规程26编制说明本册是压力容器制造试样、试板加工、试验通用工艺规程的汇编,共4项通用规程。

为了不断改进和发展,对这些规程进行了更新,文件代号有前置代号和后置代号构成,前置代号有试样(ShiYang)和通用(tongyong)组成,选取汉语拼音中第一个字母,通用为S、通用为T。

例:压力容器制造工艺规程中第一的文件编号为:S.T04-01其中:文件号年份通用试样本册中各规程无特别注明者,均由技术科归口解释。

本厂制造钢管塔及非容规控制的容器及其它构件制造,均可参照本规程。

原材料机械性能试样规程文件号:S.T04-01一、板材横向弯曲试样(GB232―99)二、矩形比例试样(GB6397―86)注:1、 两头部轴线与平行部分轴线偏差不得大于0.5mm 。

2、 试样加工前先进行材料标记移植。

三、管材纵向定标距试样(GB6397―86)注:1、两头部轴线与平行部分轴线偏差不得大于0.5mm。

承压焊(结构焊)项目表述代码

承压焊项目表述代码金属材料:焊条:焊丝:焊接工艺因素与代号结构焊项目表述代码项目代号应用举例:(1)厚度为14mm的Q345R钢板对接焊缝平焊试件带衬垫,使用J507焊条手工接焊,试件全焊透,项目为SMAW-FeⅡ-1G(K)-14- Fef3J;(2)壁厚为8mm、外径为60mm的Q245R钢管对接焊缝水平固定试件,背面不加衬垫,用手工钨极氩弧焊打底,背面没有保护气体,填充金属为实芯焊丝,采用直流电源,反接施焊,焊缝金属厚度为3mm。

然后采用J427焊条手工焊填满坡口,项目代号为GTAW- FeⅠ-5G-3/60- FefS-02/11/13和SMAW- FeⅠ-5G(K)-5/60- Fef3J;(3)板厚为10mm的Q345R钢板对接焊缝立焊试件无衬垫,采用半自动CO2气体保护焊,填充物为药芯焊丝,背面无气体保护,采用喷射弧施焊,试件全焊透,项目编号为FCAW- FeⅡ-3G-10- FefS-11/15;(4)管材对接焊缝无衬垫水平固定试件,壁厚为8 mm,外径为70 mm,钢号为16M n,采用机动熔化极气体保护焊,使用实芯焊丝,脉冲弧施焊,实施遥控,在自动跟踪条件下进行多道焊,试件全焊透,项目代号为GMAW-5G-06/09/20;(5)壁厚为10 mm、外径为86 mm的16 M n钢制管材垂直固定试件,使用A312焊条沿圆周方向手工堆焊,项目代号为SMAW(N10)- FeⅡ-2G-86- Fef4;(6)管板角接头无衬垫水平固定试件,管材壁厚为3 mm,外径为25 mm,材质为20号钢,板材厚度为8 mm,材质为Q345R,手工钨极氩弧焊打底不加填充焊丝,采用直流电源反接,背面无气体保护,焊缝金属厚度为2 mm,然后采用机动钨极氩弧焊药芯焊丝多道焊,填满坡口,焊机无稳压系统,无自动跟踪系统,目视观察、控制。

项目代号为GTAW- FeⅠ/ FeⅡ-5FG-2/25-01/11/13和GTAW-5FG(K)-05/07/09/19;(7)S290钢管外径为320mm,壁厚为12mm,水平固定位置,使用EXX10焊条手工向下焊打底,背面没有衬垫,焊缝金属厚度为4mm,然后采用药芯焊丝机动向上焊,无自动跟踪系统,遥控施焊过程,进行多道多层焊填满坡口,项目代号为SMAW-FeⅡ-5GX-4/320- Fef2和FCAW-5G(K)-07/09/20;(8)板厚为16 mm的06Cr19Ni10钢板,采用埋弧焊(机动)平焊,背面加焊剂垫,焊机无自动跟踪系统,焊丝为H08 Cr21Ni10Ti,焊剂为HJ260,目视观察控制,单面施焊2层,填满坡口,项目代号为SAW-1G(K)-07/09/19;(9)厚度为12 mm的1060铝板对接焊缝平焊试件,采用半自动熔化极气体保护焊、焊丝用ER4043焊丝,采用直流反接,熔滴弧施焊,单面多道焊全焊透,背面有保护气体,项目代号为GMAW-A1I-1G-12-A1fS3-10-15;(10)板厚为10mm的Q345R钢板角焊缝试件,立焊。

焊接件检验规范标准

文件名称:焊接件检验规受控状态:生效日期:1 目的为规公司产品的焊接检验标准,确保检验的产品符合设计要求,从而达到保证被检测材料和部件的可靠性的目的,特制定本规。

2 定义本规所指产品包括承受动载或受力较大的箱体吊梁、悬挂件等有质量等级要求的焊接件,以及质量要求一般、受力较小、承受静载的焊接件。

3 围本标准适用于所有类型的钢、镍、钛、铝及其合金的熔焊接头(不包括电子束焊接),厚度大于0.5mm以上的材料焊接。

4 焊接术语质量等级:基于给定的缺欠类型,对焊接的质量进行分级描述。

短缺欠:焊接部分任意100mm长度,一个或多个缺欠总长度不大于25mm,或者焊接部分短于100mm长度,缺欠总长度不超过该长度的25%。

系统缺欠:待查焊接部分总长度以,按照特定距离均匀分布的缺欠,单个缺欠的尺寸在允许围以。

焊接裂纹:在焊接应力及其他因素共同作用下,焊接接头中局部位置的金属原子结合力遭到破坏而形成的新界面所产生的缝隙。

余高:焊缝表面两焊趾连线上的那部分金属高度。

角焊缝:沿两直交或近直交零件的交线所焊接的焊缝。

表面气孔:气孔是指焊接时,熔池中的气体未在金属凝固前逸出,残存于焊缝之中所形成的空穴。

当气体刚溢出表面而产生的孔洞未被填满金属液体凝固所形成的凹坑。

未焊透:焊缝金属没有进入接头根部的现象。

未熔合:焊缝金属与母材金属,或焊缝金属之间未熔化结合在一起的缺欠。

咬边:由于焊接参数选择不当,或操作方法不正确,沿焊趾的母材部位产生的沟槽或凹陷。

焊瘤:由于金属物在焊接过程中,通过电流造成金属焊点局部高温熔化,液体金属凝固时,在重力作用下金属流淌形成的微小疙瘩。

飞溅:熔化金属飞向熔池之外。

5 焊接符号本规中使用了以下符号:a:角焊标称焊缝厚度。

d:孔径。

h:缺欠的高度或宽度。

z:角焊的焊角尺寸。

t:壁厚或板厚。

b:焊缝宽度。

s:标称对接焊缝厚度(焊缝的有效厚度)。

6 要求本规必须经由培训合格的检验人员执行,为了方便检测产品的焊接品质,所有的待检产品应无表面涂层处理工序(如喷漆、喷塑等)。

4焊接试件和试样的标识及管理

文件修改页序号版本日期章节页码附录修改范围1 1 2006.09.20 以执行状态第一次发布2 2 2007.06.22 2 4 增加“焊接试验件”3 2 2007.06.22 5 4、5 修改、增加部门职责6.3.48 增加无损检验要求4 2 2007.06.225 2 2007.06.226.3.68 修改冲击试样的标识要求6.3.78 增加理化试验要求6 2 2007.06.227 2 2007.06.22 7 9 增加附录2、3、4、5、7目录1目的 (4)2适用范围 (4)3参考文件 (4)4程序管理 (4)5职责 (4)5.1焊培中心 (4)5.2技术部 (4)5.3动力队 (4)5.4工程部各区域 (4)5.5物资部 (5)5.6质检部 (5)6标识及管理 (5)6.1标识 (5)6.2操作顺序 (6)6.3详细说明 (6)7附录 (9)附录1:附图 (10)附录2:内部委托单 (11)附录3:无损检验委托单 (12)附录4:试件委托单 (13)附录5:破坏性试验委托单 (14)附录6:焊接试样登记表 (15)附录7:焊接试件和试样的标识及管理流程图 (16)1目的为规范秦山核电二期扩建项目部焊接试件和试样标识的管理,特制定本程序。

2适用范围本程序适用于秦山核电二期扩建核岛安装工程中涉及的焊接工艺评定、焊接见证件、焊工考试和焊接试验的试件和破坏性试验试样的标识及上述试件、试样的保存。

3参考文件《秦山核电二期扩建工程施工质量保证大纲》SAQA-MP-001 《民用核承压设备焊工及焊接操作工培训、考试和取证管理办法》 HAF603 《设备和管道焊缝的标识、标记》0401AT2064程序管理本程序由秦山核电二期扩建工程项目部技术部负责编制、解释和修改,经主管经理批准后发布执行。

5职责5.1焊培中心1) 焊接工程师负责对焊接试件进行标识管理工作;2) 机械加工人员按加工图纸上的技术要求对试样进行标识;3) 负责保存试样/件及加工后剩余材料。

强度焊加胀接换热管与管板焊接工艺评定试件

强度焊加胀接换热管与管板焊接工艺评定试件下载提示:该文档是本店铺精心编制而成的,希望大家下载后,能够帮助大家解决实际问题。

文档下载后可定制修改,请根据实际需要进行调整和使用,谢谢!本店铺为大家提供各种类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by this editor. I hope that after you download it, it can help you solve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you! In addition, this shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts, other materials and so on, want to know different data formats and writing methods, please pay attention!强度焊加胀接换热管与管板焊接工艺评定试件1. 背景介绍。

焊接件检测指导书

焊接件检测指导书焊接件检测指导书一、引言焊接件是制造过程中常用的一种组件,在保证结构强度的同时,也需要进行合格性检测。

本指导书详细介绍了焊接件检测的方法和步骤,以确保产品的质量和安全性。

二、术语和定义1-焊缝:指由焊接过程产生的连续金属连接。

2-焊接件:指由一个或多个焊缝组成的结构部件。

3-焊接材料:指用于焊接过程中填充材料,包括焊条、焊丝等。

4-NDT(Non-Destructive Testing)无损检测:一种不破坏被检测物理性能、不改变被检测物理状态的检测方法。

三、焊接件检测方法1-目视检测a-使用裸眼进行检查,主要检测表面焊接缺陷,如气孔、裂纹等。

b-使用放大镜进行检查,以便更清楚地观察焊缝细节。

2-渗透检测a-使用染料检测剂或荧光检测剂涂布在焊缝表面,观察是否有渗透液渗入缺陷中,进而判断是否存在孔隙、裂纹等。

b-使用可见光或紫外光照射,在合适的角度观察渗透液的反应情况。

3-超声波检测a-使用超声波探头,将超声波传入焊接件内部,通过接收回波信号来检测焊接件中的缺陷。

b-根据回波信号的强弱、形状等信息,判断焊缝中是否存在气孔、夹杂等缺陷。

4-射线检测a-使用射线通过焊接件,通过观察射线在焊缝中的吸收情况,判断是否存在缺陷。

b-常用的射线检测方法包括X射线检测和γ射线检测。

5-磁粉检测a-在焊缝表面或周围涂布磁粉,通过观察磁粉的分布情况来检测焊缝表面及其周围的裂纹、夹杂等缺陷。

b-可以使用可见光或紫外光照射,以提高对磁粉反应的观察能力。

四、附件本文档涉及附件具体包括:1-染料检测剂说明书2-超声波检测仪操作手册3-射线检测设备操作指南4-磁粉检测剂技术资料五、法律名词及注释1-焊接:指将两个或多个工件通过熔化界面形成的固相连接。

2-缺陷:指在焊接过程中形成的导致焊缝不符合要求的部分。

3-气孔:指在焊接件中形成的气体聚集的空腔。

4-裂纹:指在焊接过程中或焊后形成的表面或内部的裂痕。

六、全文结束。

焊接质量检验规范YQ-QW-ZB-01-2016

焊接质量检验规范编制/日期审核/日期会签/日期批准/日期1.目的确定本公司焊接产品品质的判定标准,以提供焊接零部件品质检验的依据。

2. 引用标准下列文件中的条款通过本规范的引用成为本规范的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本规范。

凡是不注日期的引用文件,其最新版本适用于本规范。

ISO9712 无损检测—无损检测人员资格鉴定和认证ISO17635 焊缝的无损检测—金属材料一般原则ISO5817 焊接-熔化焊-钢、镍、钛及其合金熔化焊接头(能束焊除外)-缺欠质量分级3.职责质保部负责此规范的维护及执行。

4.检验要求4.1焊前试验及检验在施焊之前,检验人员应对下列项目进行检验和验证。

4.1.1 焊工和焊接操作工证书的适用性、有效性;查看焊接工证书与焊接要求的一致性,证书在有效期内;4.1.2 焊接工艺规程的适用性;查看焊接工艺规程与产品的符合性;4.1.3 母材的标识;母材标识与图纸及工艺规程要求相符合;4.1.4 焊接材料的标识;焊接材料有CE标记与工艺规程一致,并在有效期内;4.1.5 下料零件的几何尺寸、平整度、切割面质量;符合图纸、工艺、检验规范要求;4.1.6 焊接坡口(形式及尺寸);符合图纸、工艺、检验规范要求;4.1.7 组对、夹具及定位;符合工艺要求的工装夹具;4.1.8 焊接工艺规程中的任何特殊要求,如防止变形;无特殊要求;4.1.9 工作条件(包括环境)对焊接的适用性。

工作环境符合工艺规程要求;4.2焊接过程中的试验及检验在焊接过程中,检验人员及焊接监督人员应在现场进行巡回检查,对工艺执行的情况进行监督检验、监督的内容应包括:4.2.1 主要焊接参数(如焊接电流、电弧电压及焊接速度);依据产品焊接工艺要求;4.2.2 预热/道间温度;依据产品焊接工艺要求;4.2.3 焊道的清理与形状,焊缝金属的层数;单道焊,无需清理;4.2.4 根部气泡;依据产品焊接工艺要求;4.2.5 焊接顺序;按单道顺序进行焊接4.2.6 焊接材料的正确使用及保管;焊接材料使用符合焊丝采购规范要求;4.2.7 变形的控制;符合焊接工艺规程内的现有工艺参数焊接,变形在要求范围内;4.2.8 所有的中间检查,如尺寸检验。

承压焊(结构焊)项目表述代码

承压焊(结构焊)项目表述代码-CAL-FENGHAI-(2020YEAR-YICAI)_JINGBIAN承压焊项目表述代码金属材料:焊条:焊丝:焊接工艺因素与代号结构焊项目表述代码项目代号应用举例:(1)厚度为14mm的Q345R钢板对接焊缝平焊试件带衬垫,使用J507焊条手工接焊,试件全焊透,项目为SMAW-FeⅡ-1G(K)-14- Fef3J;(2)壁厚为8mm、外径为60mm的Q245R钢管对接焊缝水平固定试件,背面不加衬垫,用手工钨极氩弧焊打底,背面没有保护气体,填充金属为实芯焊丝,采用直流电源,反接施焊,焊缝金属厚度为3mm。

然后采用J427焊条手工焊填满坡口,项目代号为GTAW- FeⅠ-5G-3/60- FefS-02/11/13和SMAW- FeⅠ-5G(K)-5/60- Fef3J;(3)板厚为10mm的Q345R钢板对接焊缝立焊试件无衬垫,采用半自动CO2气体保护焊,填充物为药芯焊丝,背面无气体保护,采用喷射弧施焊,试件全焊透,项目编号为FCAW- FeⅡ-3G-10- FefS-11/15;(4)管材对接焊缝无衬垫水平固定试件,壁厚为8 mm,外径为70 mm,钢号为16M n,采用机动熔化极气体保护焊,使用实芯焊丝,脉冲弧施焊,实施遥控,在自动跟踪条件下进行多道焊,试件全焊透,项目代号为GMAW-5G-06/09/20;(5)壁厚为10 mm、外径为86 mm的16 M n钢制管材垂直固定试件,使用A312焊条沿圆周方向手工堆焊,项目代号为SMAW(N10)- FeⅡ-2G-86- Fef4;(6)管板角接头无衬垫水平固定试件,管材壁厚为3 mm,外径为25 mm,材质为20号钢,板材厚度为8 mm,材质为Q345R,手工钨极氩弧焊打底不加填充焊丝,采用直流电源反接,背面无气体保护,焊缝金属厚度为2 mm,然后采用机动钨极氩弧焊药芯焊丝多道焊,填满坡口,焊机无稳压系统,无自动跟踪系统,目视观察、控制。

产品焊接试件及母材试件

1.常用标准需制备产品焊接试件的条件

2.产品焊接试件数量要求 3. 产品焊接试件的制备要求

4.产品焊接件需检查项目及要求

二.母材试件 1. 需要制备母材热处理试件的条件

2. 母材试件制备要求

一、产品焊接试件

按照 GB150-1998 及 TSG R0004-2009《固定式

压力容器安全技术监察规程》的规定,压力容器产品

一、产品焊接试件

2)冲击试验——检验焊缝区及热影响区处冲击韧性,如设计图样 或工程标准要求整个焊接接头均进行冲击试验,那么就应包括: 焊缝、母材、热影响区。热影响区是焊接接头的最薄弱部分, 所以新标准强度了热影响区的冲击要求。 3)弯曲试验——按照NB/T47016-2011标准要求制备弯曲试件, 弯曲试验的受拉面应包括焊缝金属和热影响区。当试件焊缝两 侧的母材之间或焊缝金属与母材之间的弯曲性能有差别时,可 改用纵向弯曲试验代替横向弯曲试验。原JB4744标准要求弯 心直径为4a(a---为试样厚度),而NB/T47016标准要求的试样弯 心直径根据母材类别来确定。 对轧制法、爆炸轧制法、爆炸生产的复合金属材料,侧弯 试样复合界面未结合缺陷引起的分层、裂纹,允许重新取样试验。

二、母材试件

3)制备母材热处理试件时,若同时要求制备产品焊接试 件,允许将两种试件一并制备。 4)正火或正火加回火碳钢、低合金钢钢板热作件(封头、 翻力锥体)的母材试件要求. 5)固溶状态不锈钢热作件封头,热压时应带母材试件, 且热压后与热作件同炉进行固溶处理,然后对试件进 行力学性能检验。(如有晶腐要求,试件还应进行晶腐 试验)

一、产品焊接试件

1)按照GB150制造的压力容器,如果没有A类焊接接头或 为锻焊压力容器的如设计图样上没有规定制备鉴证环的可 不制备。 2)鉴证环:设备没有A类焊接接头、锻焊压力容器,或者 B类焊接接头的焊接工艺与A类焊接接头的焊接工艺不同, 且B类焊接接头要求较高,制造单位对B类焊接接头的焊接 缺乏足够经验时,设计院会提出制备B类焊接接头鉴证环. 1.4.按设计要求或工程标准要求制备接管与壳体产品焊 接试件(一般由设计院提出)。

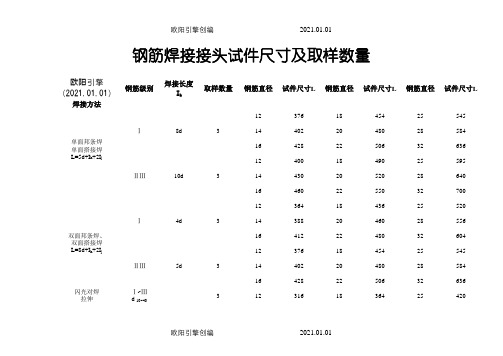

钢筋焊接接头试件尺寸及取样数量之欧阳引擎创编

钢筋焊接接头试件尺寸及取样数量欧阳引擎(2021.01.01)焊接方法钢筋级别焊接长度Ih取样数量钢筋直径试件尺寸L 钢筋直径试件尺寸L 钢筋直径试件尺寸L单面邦条焊单面搭接焊L=5d+I h+2I jⅠ8d 312 376 18 454 25 54514 402 20 480 28 58416 428 22 506 32 636 ⅡⅢ10d 312 400 18 490 25 59514 430 20 520 28 64016 460 22 550 32 700双面邦条焊、双面搭接焊L=8d+I h+2I jⅠ4d 312 364 18 436 25 52014 388 20 460 28 55616 412 22 480 32 604 ⅡⅢ5d 312 376 18 454 25 54514 402 20 480 28 58416 428 22 506 32 636闪光对焊拉伸Ⅰ~Ⅲd 10~403 12 316 18 364 25 420L=8d+2I jⅣd 10~2514 332 20 380 28 44416 348 22 396 32 476闪光对焊接头弯曲试验试件尺寸及取样数量焊接方法钢筋级别弯心直径DD<85/d>25取样数量弯曲角(度)钢筋直径试件尺寸L钢筋直径试件尺寸L钢筋直径试件尺寸L闪光对焊L=D+25d+150 Ⅰ2d/3d3 9012 204 18 231 25 28814 213 20 240 28 30416 222 22 249 32 326 Ⅱ4d/5d12 228 18 267 25 33814 241 20 280 28 36016 254 22 293 32 390 Ⅲ5d/6d12 240 18 285 25 36314 255 20 300 28 38816 270 22 315 32 422 Ⅳ7d/8d12 264 18 321 25 41314 283 20 340 28 44416 302 22 359 32 486 钢筋机械性能(拉力、冷弯)、试验尺寸及取样数量钢筋级别钢筋符号试件尺寸弯曲角度(度)钢筋直径(mm)弯心直径D屈服点σskg/m㎡(Mpa)抗拉强度σbkg/m㎡(Mpa)伸长率σs%拉力冷弯不小于ⅠL= 5d+200L=5d+1501808~25 d24(235)38(370)2528~40 2dⅡHRB335 1808~25 3d 34(335)52(490)1628~50 4d 32(335)50(490)ⅢHRB400 9010~40 3d38(400)58(570)14 28~50 4dⅣHRB500 9010~25 5d55(540)85(835)10 28~32 6dQ235 ( 盘条 ) 5d+250拉1根5d+150弯2根180°0.5d 25。

te焊接工艺评定无损检测及试样试验报告资料02

焊接工艺评定中十冶集团有限公司二00六年二月十五日焊接工艺评定目录序号编号焊接方法焊缝形式母材牌号焊材牌号1 HP05-01 电弧焊板对接Q235B J4222 HP05-02 电弧焊板对接16MnR J5073 HP05-03 电弧焊管板角接Q235B/20# J4224 HP05-04 电弧焊管板角接16MnR/20# J5075 HP05-05 氩弧焊管管对接20#/20#H08Mn2Si6 HP05-06 SMAW/SAW 板对接Q235B J422/H08A7 HP05-07 SMAW/SAW 板对接16MnR J507/H10Mn2 中十冶集团有限公司 - 1 -焊接工艺评定报告2焊接工艺评定中十冶集团有限公司 - 3 -续表:拉伸试验 试验报告编号: HP 1试样编号 试样宽度(mm)试样厚度(mm)横载面积(mm 2)断裂载荷(KN)抗拉强度(MPa ) 断裂部位和特性 HP1-1 406 焊口外断 HP1-2 404 焊口外断弯曲试验 试验报告编号: HP1 试样编号 试样类型 试样厚度(mm) 弯心直径(mm) 弯曲角度(°)试验结果 HP1-1 面弯 48 180 合格 HP1-2 面弯 48 180 合格 HP1-3 背弯 48 180 合格 HP1-4背弯48180合格冲击试验 试验报告编号: HP1 试样编号 试样尺寸 缺口类型缺口位置 试验温度(℃) 冲击吸收力(J)备注 HP1-1 55×10×10 V 焊缝区 常温 44 实测值 HP1-2 55×10×10 V 焊缝区 常温 46 实测值 HP1-3 55×10×10 V 焊缝区 常温 47 实测值 HP1-4 55×10×10 V 热影响区 常温 46 实测值 HP1-5 55×10×10 V 热影响区 常温 48 实测值 HP1-655×10×10V热影响区常温48实测值续表:4焊接工艺评定中十冶集团有限公司 - 5 -焊接工艺评定指导书单位名称:中国第十冶金建设公司焊接工艺指导书编号:NO.05-1 日期: 2005.12.7 焊接工艺评定报告编号: HP05Y-1 焊接方法: SMAW 机械化程度(手工、半自动、自动): 焊接接头: 简图:(接头形式、坡口形式与尺寸、焊道布置及顺序) 坡口形式: V 衬垫(材料及规格): 其他: 母材:类别号: Ⅰ 组别号: Ⅰ 与类别号: Ⅰ 组别号: Ⅰ 相焊及 标准号:GB/T3274 钢 号: Q235B 与标准号:GB/T3274 钢 号: Q235B 焊接 厚度范围:母材:对接焊缝: 9-18mm 角焊缝: 管子直径、壁厚范围:对接焊缝 直径不限 角焊缝: 不限 焊缝金属厚度范围: 对接焊缝 ≦18 角焊缝: 不限 其他: 焊接材料: 焊材类别 F1焊材标准 GB/T5117-95 填充金属尺寸 ¢2.5、¢3.2、¢4 焊材型号 E4303 焊材牌号(钢号) J422 其他耐蚀堆焊金属化学成分(%) C Si Mn P S Cr Ni Mo V Ti Nb其他:注:对每一个母材与焊接材料的组合均需分别填表。

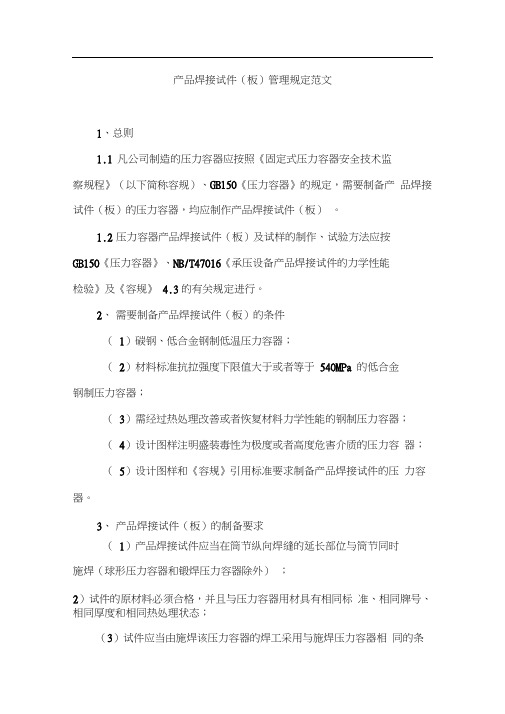

产品焊接试件(板)管理规定范文

产品焊接试件(板)管理规定范文1、总则1.1凡公司制造的压力容器应按照《固定式压力容器安全技术监察规程》(以下简称容规)、GB150《压力容器》的规定,需要制备产品焊接试件(板)的压力容器,均应制作产品焊接试件(板)。

1.2压力容器产品焊接试件(板)及试样的制作、试验方法应按GB150《压力容器》、NB/T47016《承压设备产品焊接试件的力学性能检验》及《容规》4.3的有关规定进行。

2、需要制备产品焊接试件(板)的条件(1)碳钢、低合金钢制低温压力容器;(2)材料标准抗拉强度下限值大于或者等于540MPa 的低合金钢制压力容器;(3)需经过热处理改善或者恢复材料力学性能的钢制压力容器;(4)设计图样注明盛装毒性为极度或者高度危害介质的压力容器;(5)设计图样和《容规》引用标准要求制备产品焊接试件的压力容器。

3、产品焊接试件(板)的制备要求(1)产品焊接试件应当在筒节纵向焊缝的延长部位与筒节同时施焊(球形压力容器和锻焊压力容器除外);2)试件的原材料必须合格,并且与压力容器用材具有相同标准、相同牌号、相同厚度和相同热处理状态;(3)试件应当由施焊该压力容器的焊工采用与施焊压力容器相同的条件与焊接工艺施焊,有热处理要求的压力容器,试板一般应当随压力容器一起热处理,否则应当采取措施保证试件按照与压力容器相同的工艺进行热处理;(4)每台压力容器需制备产品焊接试件的数量,由制造单位根据压力容器的材料、厚度、结构与焊接工艺,按照设计图样和《容规》及GB150 要求确定。

4、需要制备母材热处理试件(板)的条件(1)当要求材料的使用热处理状态与供货热处理状态一致时,在制造过程中若破坏了供货热处理状态,需要重新进行热处理的;(2)在制造过程中,需要经过热处理改善材料力学性能的。

制备上述母材热处理试件时,若同时要求制备产品焊接试件,允许将两种试件合并制备。

5、焊接试件与母材热处理试件的力学性能检验要求压力容器产品焊接试件与母材热处理试件的试样,按照以下要求进行力学性能检验:(1)试样的种类、数量、截取与制备应按照NB/T47016、GB150 的规定并符合产品设计文件的规定;(2)力学性能检验的试验方法、试验温度、合格指标及其复验要求按照NB/T47016 GB150的要求并符合产品设计文件的规定要求;(3)当试件被判为不合格时,按照NB/T47016 GB150和相关标准的规定要求处理6、耐腐蚀性能试件和试样的制备要求(1)要求做耐腐蚀性能检验的压力容器或者受压元件,应当制作耐腐蚀性能试件,其试样的截取与试样的数量、型式、尺寸、加工和检验方法以及检验结果的评定,应当符合设计图样和相应试验标准的规定;(2)要求做晶间腐蚀敏感性检验的不锈钢与镍合金制压力容器,其试件及试样应当符合GB/T21433《不锈钢压力容器晶间腐蚀敏感性检验》或者JB/T4756的规定,并且同时满足设计图样的规定。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

工业锅炉通用工艺规程产品焊接试件1 范围本规程规定了锅炉产品焊接试件准备、试样制备、检验方法、合格指标和应遵守的规则。

本规程适用于固定式锅炉。

2 规范性引用文件下列文件中的条款通过本规程的引用而成为本规程的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本规程,然而,鼓励根据本规程达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本规程。

GB/T 228 金属拉伸试验方法GB/T 229 金属夏比冲击试验方法GB/T1814 钢材断口检验法GB/T2652 焊缝及熔敷金属拉伸试验方法GB/T2653 焊接接头弯曲试验方法JB/T2636 锅炉受压元件焊接接头金相和断口检验方法NB/T 47030 锅炉用高频电阻焊螺旋翅片管技术条件3 技术要求3.1产品焊接试件的要求3.1.1基本要求为检验产品焊接接头的力学性能,应当焊制产品焊接试件,对于焊接质量稳定的制造单位,经技术负责人批准,可免做焊接试件。

但属于下列情况之一的,应当制作纵缝焊接试件:a.制造单位按照新焊接工艺评定结果制造的前5台锅炉的;b.用合金钢制作的以及工艺要求进行热处理的锅筒或者集箱类部件的;c.锅炉设计图样要求制作焊接试件的。

CIBB 5.10—2016 3.1.2推荐要求根据本企业技术、工艺、生产情况可选择做以下产品焊接检查试件:3.1.2.1集箱和管道的对接接头,当材料为碳素钢时,可免做检查试件;当材料为合金钢时,在同钢号、同焊接材料、同焊接工艺、同热处理设备和规范的情况下,每批做焊接接头数的1%的模拟检查试件,但不得少于1个。

3.1.2.2额定工作压力大于或等于3.8MPa的锅炉锅筒、合金钢材料集箱类部件和管道,如果双面焊壁厚大于或者等于12mm(单面焊壁厚大于或等于16mm)应当切取焊缝金属及热影响区V型缺口室温冲击试样。

3.1.2.3受热面管子的对接接头,当材料为碳素钢时(接触焊对接接头除外),可免做检查试件;当材料为合金钢时,在同钢号、同焊接材料、同焊接工艺、同热处理设备和规范的情况下,从每批产品上切取接头数的0.5%做为检查试件,但不得少于1套试样所需接头数。

3.1.2.4在当焊件的材料为合金钢时,下列焊缝应进行金相检验:a.额定工作压力大于或等于3.8MPa的锅筒的对接焊缝,工作压力大于或等于9.8MPa 或壁温大于450℃的集箱、受热面管子和管道的对接焊缝。

b.额定工作压力大于或等于3.8MPa的锅筒、集箱上管接头的角焊缝。

c.锅筒和集箱上管接头的角焊缝,应将管接头分为壁厚大于6mm和小于或等于6mm两种,对每种管接头,每焊200个,焊一个检查试件,不足200个也应焊一个检查试件。

3.1.2.4断口检验额定蒸汽压力大于或等于3.8MPa的锅炉,采用镍基焊材的受热面管子的对接接头应做断口检验,每300个焊接接头抽查1个,不足300个的也应抽查1个。

100%无损检测合格或氩弧焊焊接(含氩弧焊打底焊条电弧焊盖面)的对接接头可免做断口检验。

3.1.2.5膜式壁管屏检查试件的数量:a.按每台锅炉、每种管子规格(外径)、不同焊接方法,各焊制一个试件进行金相检验,检验喉口和熔深尺寸。

b.手工焊则每个焊工每周抽取一个试件。

(不满一周时,均按一周取)。

3.1.2.6翅片管检查试件的数量:3.1.2.6.1当采用电阻焊等机械焊时,设备最终调整并趋于稳定时制取,有下列情况之一时应制取或重新焊制试样管:a.正式开始生产前或焊接设备重新调整后;b.制造翅片管的翅片和(或)管子材料、管子直径、翅片的高度、厚度发生变化时。

3.1.2.6.2翅片管批量生产时,应按以下要求制取试样管:a.第1根管子 1个试样;b.第501根管子 1个试样;c.>501 - 2000根管子每500根管子1个试样;d.>2000根管子每1000根管子1个试样;e.最后一根管子 1个试样3.1.2.6.3应对翅片管试样进行外观尺寸、熔合率和拉脱试验的检验。

当采用高频电阻焊焊接螺旋翅片管时,还应按NB/T47030的要求进行硬度试验。

3.2 产品焊接试件的检验,还应符合合同的约定。

3.3每个锅筒(锅壳)、集箱类部件纵缝及封头拼接焊缝应当制作一块焊接试件,纵缝焊接试件应当作为产品纵缝的延长部分焊接(电渣焊除外)。

3.4试件在下料时应打上试件编号、材料检验编号。

当产品检查试件的材质是合金钢材料时,还需要按有关的要求进行涂色标记。

3.5试件用材料应与所代表产品受压元件的材料同标准、同代号(牌号、钢号)、同规格(限厚度、外径)、同热处理状态,焊接材料和工艺条件等应与所代表的产品受压元件相同。

3.6试件应当由焊接该产品受压元件的焊工焊接,如同一受压元件是由多名焊工同时焊接完成时,可以直接指定其中一名焊工来焊接产品焊接试件。

3.7试件焊成后应当打上焊工和检验员代号钢印。

3.8试件应有施焊记录。

4 试件准备4.1为防止产品检查试件在下料时遗漏,应编制产品焊接试件清单,参见附录A表A.1。

4.2制造单位在产品投产前应编制产品焊接试件和试样制备工序单,参见附录A表A.2,规定相关主要工序的事项,使焊接检查试件和试样制备与试验的整个过程得到有效的控制。

4.3当产品受压元件的材料发生代用时,产品焊接试件清单应及时更改,确保产品焊接试件所用材料与产品实际所用材料保持一致。

4.4焊接试件的坡口宜采用机械加工,坡口加工方法、坡口形状尺寸和表面质量要求应与产品相同。

CIBB 5.10—2016 4.5焊接试件的数量、尺寸应当满足检验和复验所需试样的制备。

4.6 焊接试件的下料尺寸和数量按表1进行。

4.7焊接试件的装配:纵缝焊接试件应当作为产品纵缝的延长部分焊接(电渣焊除外),应装配引弧板或熄弧板,其它试件可单独进行装配,装配要求与产品要求相同。

表1焊接试件的下料尺寸和数量5 产品焊接试件的焊接5.1 焊接前,应将焊接试件坡口和施焊表面的油污、铁锈和其它影响焊接质量的杂物清理干净。

清理范围可参考以下数值:焊条电弧焊约10mm、埋弧自动焊约20mm,气体保护焊约20mm。

5.2 焊接试件的焊接工艺要求和产品相同。

5.3 焊接试板焊接完成后,应在距焊缝边缘30mm~50mm处打上焊工代号钢印,并存放在指定位置。

6 产品焊接试件的返修6.1 试件焊缝允许焊接返修,返修工艺应与所代表的受压元件焊缝返修工艺相同。

6.2 产品焊接试件返修焊接完成后,应打上焊工代号和检验员代号钢印。

7 产品焊接试件的检验7.1 外观检验a.产品焊接试件焊缝外形尺寸符合设计图样和工艺文件的规定,焊缝高度不低于母材表面,焊缝与母材应平滑过渡;b. 产品焊接试件焊缝及其热影响区无裂纹、未熔合、夹渣、弧坑、气孔和咬边;c.产品焊接试件焊接后的弯曲度不得超过试件厚度的10%,且不大于2mm。

d.锅筒、集箱上管接头的角焊缝焊接试件,受热面管子检查试件其焊缝咬边深度≤0.5mm,管子焊缝两侧咬边总长度不大于管子周长的20%且不大于40 mm。

e.膜式壁扁钢与管子之间的焊缝表面不允许有直径大于2mm的单个气孔。

同时不允许存在密集性气孔(3个以上小孔连成一片)或成排气孔(任意100mm焊缝直线范围内气孔数多于5个)。

f.膜式壁焊缝咬边深度在管子侧不得超过0.5mm,共咬边总长度不大于管子长度的25%,且连续长度不超过500mm;扁钢侧咬边深度不大于0.8mm。

g.当采用高频电阻焊焊接螺旋翅片管时,外观与尺寸应符合如下要求:①管子与钢带的焊缝熔合应良好,焊缝表面光滑;②翅片的高度及外圆直径、节距、倾伏角、折皱及翅片数量等偏差应符合NB/T47030有关规定,且测量点应不少于3处(起始、中间和末端),每个项目的每个测量点应至少取2处抽查;③管子表面及翅片侧面应符合图纸的要求;④非开齿翅片外缘产生的裂纹,其长度小于100%翅片高度时,可不进行返修。

7.1.8对于H型翅片管,管子与钢带的焊缝熔合应良好,焊缝表面光滑。

其焊缝表面不得有夹渣和气孔,在管子侧不得有咬边等缺陷。

H型翅片管表面不得有焊接飞溅、铁锈等。

7.2光谱检验当产品焊接试件用材料为合金钢材料时,焊接试件焊接完毕后应做光谱检验,以确保焊接试件材质和焊接材料使用准确。

CIBB 5.10—2016 7.3无损检测产品焊接试件无损检测比例为100%,其检测方法应该和该试件所代表的产品受压元件完全相同。

8 产品焊接试件的热处理8.1 用于产品焊接试件的热处理设备和工艺规范等应与所代表受压元件相同。

8.2用加热炉进行热处理时,要热处理的产品焊接试件,应按受压元件的热处理工艺卡的要求与其所代表的受压元件同炉热处理。

8.3 热处理工艺应符合CIBB 4.14的要求。

9 不合格产品焊接试件的处理产品焊接试件经外观检验和无损检测后,只要取样长度足够,可不返修,在无缺陷、缺欠部位制取试样。

否则返修合格后制取试样,如返修仍不合格,则该试件应予以报废。

10试样制备10.1试样制备通用要求10.1.1试件经过外观检验、光谱检验和无损检测检查后,在合格部位制取试样。

10.1.2试件去除焊缝余高前允许对试件进行冷校平。

10.1.3试件两端舍弃部分长度随焊接方法和板厚而异,手工焊不小于30mm;机动焊和自动焊不小于40mm。

如有引弧板、熄弧板时(引弧板、熄弧板厚度与试件厚度相当),也可以少舍弃或不舍弃。

10.1.4制备试样时,应采用机械加工方法将试样的焊缝余高修除,使焊缝与母材的表面平齐。

10.1.5试样毛坯采用冷加工方法切取;当采用热加工方法时,应去除热影响区,每侧去除不少于15mm。

10.1.6试样样坯切割前,应当先做好试样标记,以免试样混淆或用错。

10.1.7试样经检验合格后,应做永久性标记(打上钢印或其它方法)。

10.1.8力学性能和弯曲性能检验类别和试样数量见表2。

10.1.9 A级锅炉锅筒的纵向及集箱类部件的纵向焊缝,当板厚大于20mm但小于或者等于70mm时,应当从焊接试件上沿焊缝纵向切取全焊缝金属拉伸试样一个;当板厚大于70mm 时,应当取全焊缝金属拉伸试样2个;试验方法和取样位置按照GB/T2652《焊缝及熔敷金属拉伸试验方法》执行。

10.1.10当标准和设计文件对焊接接头有冲击试验要求时,产品焊接试件应进行冲击试验。

表2试件力学性能和弯曲性能检验类别和试样数量10.2板状试件10.2.1试样的制备板状试件取样位置按图1所示,复验用冲击试样位置不变。

10.3管状试件10.3.1试样的制备当管子外径小于或等于76mm时,可用一根工艺试件作拉力试样,代替剖管的两个拉力试样。

管状对接焊缝试件上试样位置见图2。

CIBB 5.10—2016舍 弃拉伸 试样侧弯 试样侧弯 试样全焊缝金属拉伸试样拉伸试样全焊缝金属备 用(复验用)侧弯 试样(复验用)拉伸 试样(复验用)侧弯 试样(复验用)冲击 试样舍 弃舍 弃冲击 试样面弯 试样(复验用)拉伸 试样(复验用)背弯 试样(复验用)(复验用)备 用全焊缝金属拉伸试样拉伸试样全焊缝金属面弯 试样背弯 试样拉伸 试样舍 弃舍 弃冲击 试样拉伸 试样(复验用)拉伸试样全焊缝金属拉伸 试样舍 弃纵向 背弯试样拉伸试样全焊缝金属纵向 面弯试样(复验用)(复验用)(复验用)纵向 背弯试样纵向 面弯试样a )不取侧弯试样时b )侧弯试样时c )取纵向弯曲试样时图1 板状对接焊缝试件试样位置图a. 拉伸试样为整管时弯曲试样位置图b. 不要求冲击试验时试样位置图c. 要求冲击试验时试样位置图注1:③⑥⑨⑿为钟点记号,表示水平固定位置焊接时的定位标记。